ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к оксидному сверхпроводящему проводу и способу изготовления оксидного сверхпроводящего провода.

Приоритет испрашивается по заявке на патент Японии № 2011-253796, поданной 21 ноября 2011 г., и по заявке на патент Японии № 2012-086409, поданной 5 апреля 2012 г. содержание которых включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

Оксидный сверхпроводник на основе RE-123 (REBa2Cu3O7-x: RE представляет собой редкоземельный элемент, содержащий Y) проявляет сверхпроводимость при температуре жидкого азота. Поскольку оксидный сверхпроводник на основе RE-123 обладает низкими потерями по току, из данного оксидного сверхпроводника на основе RE-123 изготавливают сверхпроводящую проволоку для производства сверхпроводника или сверхпроводящей обмотки для обеспечения электроэнергией. В качестве способа изготовления провода из данного оксидного сверхпроводника можно использовать способ, представляющий собой: формирование слоя оксидного сверхпроводника на подложке, таком как металлическая лента, с промежуточным слоем; и формирование стабилизирующего слоя на слое оксидного сверхпроводника.

Часто используемый оксидный сверхпроводящий провод соответствующего типа имеет структуру, в которой есть два стабилизирующих слоя, где два стабилизирующих слоя включают: тонкий серебряный стабилизирующий слой, сформированный на оксидном сверхпроводящем слое; и толстый стабилизирующий слой, сформированный на тонком серебряном стабилизирующем слое с применением высокопроводящего металлического материала, такого как медь. Серебряный стабилизирующий слой также наносят для контроля изменений в содержании кислорода во время термической кислородной обработки оксидного сверхпроводящего слоя. Медный стабилизирующий слой работает как перемычка для изменения направления тока в оксидном сверхпроводящем слое, когда оксидный сверхпроводящий слой переключается из сверхпроводящего в обычное проводящее состояние.

Кроме того, оксидный сверхпроводник на основе RE-123 с особым составом склонен деградировать под действием влаги. Таким образом, в случае когда сверхпроводниковый провод хранят в среде, содержащей большое количество влаги, или когда сверхпроводниковый провод находится в состоянии, когда к нему поступает влага, или влага проникает в оксидный сверхпроводящий слой, имеется риск снижения сверхпроводимости. Соответственно для обеспечения надежности сверхпроводящей проволоки при длительной эксплуатации необходимо нанести структуру в виде слоя, защищающую всю периферию сверхпроводящего слоя.

В качестве соответствующей структуры для защиты всей периферии сверхпроводящего слоя, как в случае высокотемпературной сверхпроводящей проволоки, описанной в ПАТЕНТНОМ ДОКУМЕНТЕ 1, известна структура, включающая: слоистую структуру, в которую встроены два сверхпроводящих промежуточных слоя; и непористый электропроводный наполнитель, такой как припой, покрывающий слоистую структуру. Кроме того, этот высокотемпературный сверхпроводник обладает конфигурацией, в которой обе стороны или четыре периферии описанного выше слоистого материала окружены полосой металлического стабилизатора, а внутренняя сторона полосы стабилизатора заполнена непористым электропроводным наполнителем.

При этом, как в случае армированного высокотемпературного сверхпроводящего провода, описанного в ПАТЕНТНОМ ДОКУМЕНТЕ 2, включающего в качестве армирующей структуры оксидный сверхпроводник в форме ленты, известна структура, включающая высокотемпературный сверхпроводящий провод в форме ленты, в которой металлическая подложка наслоена промежуточным слоем и оксидным сверхпроводящим слоем, где высокотемпературный сверхпроводящий провод покрыт С-образным армирующим проводом в форме ленты, оба конца которой согнуты, и, по меньшей мере, часть высокотемпературного сверхпроводящего провода припаяна к армирующему лентообразному проводу.

ДОКУМЕНТЫ, ОТНОСЯЩИЕСЯ К УРОВНЮ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[ПАТЕНТНЫЙ ДОКУМЕНТ 1] Опубликованный перевод с японского языка № 2009-503794 Международного издания согласно Договору о патентной кооперации (PCT).

[ПАТЕНТНЫЙ ДОКУМЕНТ 2] Нерассмотренная японская патентная заявка, первая публикация № 2011-003494.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

В сверхпроводящем проводе, включающем описанный выше сверхпроводящий оксидный слой на основе RE-123, сверхпроводящий оксидный слой нанесен поверх металлической ленты как подложки с промежуточным слоем между ними, а тонкий стабилизирующий слой из серебра нанесен на сверхпроводящий оксидный слой. Однако поскольку этот тонкий стабилизирующий слой из серебра сделан тонким для контроля изменений в содержании кислорода при термической обработке в кислороде, в нем могут присутствовать точечные дефекты. Кроме того, стабилизирующий слой из серебра формируют с применением такого способа, как напыление. Таким образом, при изготовлении длинного сверхпроводящего провода возникает проблема, которая заключается в том, что может произойти отслаивание, откалывание или другие подобные явления. Кроме того, поверхность сверхпроводящего оксидного слоя покрывают стабилизирующим слоем из серебра, но боковые поверхности сверхпроводящего оксидного слоя не покрывают данным слоем. Соответственно необходимы меры противодействия проникновению влаги через боковые поверхности.

Для этого, как описано в указанных Патентных документах, эффективной считается структура, в которой сверхпроводящие промежуточные слои слоистой структуры окружены металлической стабилизирующей полосой или структурой, в которой высокотемпературный сверхпроводящий провод окружен C-образной армирующей лентой. Однако для структуры, в которой оксидный сверхпроводник в форме ленты охвачен металлической лентой или аналогичным материалом, который закреплен при помощи припоя, характерна проблема адгезии припоя на границе раздела между медной лентой и оксидным сверхпроводником. Кроме того, даже когда по всей периферии длинного сверхпроводящего провода формируется небольшая щель, влага может проникать в сверхпроводящий провод через щель.

На фиг. 8 показан пример структуры, возникающей в предположении, что такой оксидный сверхпроводник охвачен медной лентой. В структуре, показанной на фиг. 8, лентообразный оксидный сверхпроводящий слоистый материал 104 сформирован путем нанесения оксидного сверхпроводящего слоя 102 и серебряного стабилизирующего слоя 103 поверх металлической лентообразной подложки 100 с промежуточным слоем 101 между ними.

Кроме того, оксидный сверхпроводник 106 с покрытием формируют путем охватывания периферии сверхпроводящего оксидного слоистого материала 104 медной лентой 105. Так, в оксидном сверхпроводнике 106 в данном примере слой припоя 107 формируется на концевом участке медной ленты 105. Помимо этого, на боковой поверхности подложки 100 боковые участки медной ленты 105 совмещают и припаивают друг к другу так, что концевые участки медной ленты 105 объединяются.

С другой стороны, в структуре, показанной на фиг. 8, где оксидный сверхпроводящий слоистый материал 104 охвачен медной лентой 105, когда перекрывающиеся участки медной ленты 105 припаяны друг к другу, и есть даже небольшое количество дефектов в спайках по всей периферии лентообразного оксидного сверхпроводящего слоистого материала 104, в него может проникать влага и нельзя полностью предотвратить проникновение влаги.

Кроме того, в оксидном сверхпроводнике 106 со структурой, показанной на фиг. 8, толщина участка медной ленты 105, где концы перекрываются, значительно колеблется. Соответственно, когда сверхпроводник 106 наматывают вокруг барабана для формирования сверхпроводящей катушки или аналогичного устройства, проблема отсутствует в случае намотки в один слой, но возникает проблема нерегулярной намотки в области перекрывания участков медной ленты 105 в случае многослойной намотки.

Настоящее изобретение основано на рассмотрении указанных материалов, использованных при экспертизе заявки, и его цель заключается в получении оксидного сверхпроводящего провода, в котором образуется структура, способная предотвращать проникновение влаги, и оксидный сверхпроводящий слой в данной структуре не разрушается. Кроме того, еще одна цель настоящего изобретения заключается в получении оксидного сверхпроводящего провода, в котором отсутствует нерегулярная навивка, когда оксидный сверхпроводниковый оксидный провод навит в катушку, образуя сверхпроводящую катушку или подобное устройство.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

Для решения указанных проблем согласно первому варианту осуществления настоящего изобретения изготавливают оксидный сверхпроводящий провод, включающий: лентообразный слоистый материал из оксидного сверхпроводника, содержащий металлическую лентообразную подложку, имеющую переднюю и заднюю поверхность подложки, промежуточный слой, обеспеченный на передней поверхности подложки, оксидный сверхпроводящий слой, обеспеченный на промежуточном слое, и защитный слой, обеспеченный на оксидном сверхпроводящем слое; а также покрытие, включающее металлическую ленту и слой металла с низкой точкой плавления, при этом ширина металлической ленты больше, чем ширина оксидного сверхпроводящего слоистого материала, и покрывает переднюю поверхность защитного слоя, обе боковые поверхности оксидного сверхпроводящего слоистого материала и оба концевых участка задней поверхности подложки в поперечном направлении; оба концевых участка металлической ленты в поперечном направлении закрывают оба концевых участка задней поверхности подложки, слой металла с низкой точкой плавления заполняет щели между слоистым оксидным сверхпроводящим слоистым материалом и металлической лентой, предусмотренной рядом со слоистым оксидным сверхпроводящим слоистым материалом, для соединения металлической ленты и оксидного сверхпроводящего слоистого материала, а часть заполняющего слоя металла с низкой точкой плавления распространяется до углубленного участка, сформированного между обоими концевыми участками металлической ленты в поперечном направлении.

Когда применяется оксидный сверхпроводящий провод согласно первому варианту осуществления настоящего изобретения, формируется структура, в которой периферия оксидного сверхпроводящего слоистого материала покрыта слоем металла с низкой точкой плавления, который заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, обеспеченный на оксидном сверхпроводящем слоистом материале. В результате можно предотвратить проникновение влаги снаружи в оксидный сверхпроводящий слой внутри металлической ленты. Кроме того, при использовании оксидного сверхпроводящего провода согласно первому варианту осуществления настоящего изобретения участки щели между концевыми участками металлической ленты и задней поверхностью подложки закрыты участками покрытия из металла с низкой точкой плавления, который выступает за концевые участки металлической ленты, закрывая концевые участки задней поверхности подложки. В результате можно предотвратить проникновение влаги с концевых участков металлической ленты внутрь металлической ленты.

Участки покрытия, образованные металлом с низкой точкой плавления и выходящие за пределы концевых участков металлической ленты, расположены только внутри углубленного участка металлической ленты, и толщина выдающихся участков не превышает толщину металлической ленты. Соответственно, когда изготовлена намотка из оксидного сверхпроводящего провода, включающего участки покрытия из металла с низкой точкой плавления на задней поверхности подложки, отсутствует значимый перепад высот, и при намотке, как правило, отсутствует нерегулярная обмотка.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения углубленный участок можно сформировать путем нанесения заделывающего слоя, а заделывающий слой можно сформировать из слоя металла с низкой точкой плавления, который не выступает за пределы поверхности обоих концевых участков металлической ленты, образующей углубленный участок.

Когда углубленный участок между обоими концевыми участками металлической ленты, покрывающей концевые участки задней поверхности подложки, заполняется заделывающим слоем из металла с низкой точкой плавления, участки щели между обоими концевыми участками металлической ленты и задней поверхностью подложки надежно закрыты металлом с низкой точкой плавления. Соответственно, можно предотвратить проникновение влаги с концевых участков металлической ленты внутрь металлической ленты. Кроме того, заделывающий слой из металла с низкой точкой плавления не выступает за пределы поверхности концевых участков металлической ленты, образующей углубленный участок. Соответственно, когда изготавливают обмотку из оксидного сверхпроводящего провода, в котором сформирован углубленный участок между концевыми участками металлической ленты при помощи заделывающего слоя из металла с низкой точкой плавления, отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, не возникает.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения вся внешняя периферийная поверхность металлической ленты может быть покрыта слоем металла с низкой точкой плавления.

При такой структуре участок со щелью между обоими концевыми участками металлической ленты, покрывающей концевые участки задней поверхности подложки, заполняют заделывающим слоем металла с низкой точкой плавления, и слой металла с низкой точкой плавления формируют на заделывающем слое. Соответственно формируют структуру, в которой имеется слой металла с низкой точкой плавления без значительного перепада высот в области участка щели между обоими концами металлической ленты. В результате при намотке оксидного сверхпроводящего провода отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения ширина покрытия на обоих концевых участках металлической ленты, покрывающей концевые участки задней поверхности подложки, может составлять 0,75 мм и более.

При контроле ширины каждого покрытия в структурах металлической ленты, покрывающей концевые участки задней поверхности подложки с обеспечением значения 0,75 мм и выше, можно сформировать структуру с высокой надежностью в отношении предотвращения проникания внутрь влаги.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения предпочтительно, чтобы ширина углубленного участка составляла 2,0 мм и менее. Когда ширина углубленного участка находится в указанном диапазоне, металл с низкой точкой плавления, образующий заделывающий слой, в достаточной степени достигает внутренности углубленного участка под действием поверхностного натяжения; таким образом, можно получить заделывающую структуру высокой степени надежности.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения металлическая лента может представлять собой медную ленту толщиной 15 мкм и более.

Медная лента с толщиной 15 мкм и более предпочтительна, поскольку медная лента работает как перемычка для пропускания тока при переключении оксидного сверхпроводящего слоя из сверхпроводящего в обычное проводящее состояние.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения заделывающий слой также может включать другой металл с низкой точкой плавления, который добавляют снаружи в дополнение к участку слоя металла с низкой точкой плавления, заполняющего щели между оксидным сверхпроводящим материалом и металлической лентой.

Когда заделывающий слой формируют только из части слоя металла с низкой точкой плавления, которая заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, предусмотренной у оксидного сверхпроводящего слоистого материала, количество металла с низкой точкой плавления может быть недостаточным. Поэтому заделывающий слой можно сформировать при дополнительном внесении снаружи металла с низкой точкой плавления. В этом случае, даже если представляется, что количество металла с низкой точкой плавления может быть недостаточным ввиду наличия большой щели в углубленном участке, углубленный участок можно заполнить достаточным количеством металла с низкой точкой плавления для формирования заделывающего слоя.

Согласно второму варианту осуществления настоящего изобретения изготавливают сверхпроводящую катушку, включающую оксидный сверхпроводниковый провод согласно первому варианту осуществления настоящего изобретения.

Согласно третьему варианту осуществления настоящего изобретения изготавливают сверхпроводящий кабель, включающий оксидный сверхпроводниковый провод согласно первому варианту осуществления настоящего изобретения.

Согласно четвертому варианту осуществления настоящего изобретения представлен способ изготовления оксидного сверхпроводящего провода, включающий: изготовление лентообразного оксидного сверхпроводящего слоистого материала, образованного при помощи нанесения промежуточного слоя на переднюю поверхность металлической лентообразной подложки, нанесение оксидного сверхпроводящего слоя на промежуточный слой; и нанесение защитного слоя на оксидный сверхпроводящий слой; и изготовление металлической ленты с шириной более ширины оксидного сверхпроводящего слоистого материала, включающей периферийные поверхности, на которые наносят слой металлического покрытия с низкой точкой плавления; покрытие металлической лентой оксидного сверхпроводящего слоистого материала так, чтобы поверхность защитного слоя оксидного сверхпроводящего слоистого материала, обе боковые поверхности оксидного сверхпроводящего слоистого материала и оба концевых участка задней поверхности подложки в поперечном направлении покрыты металлической лентой; формирование участков покрытия путем нагрева слоя металлического покрытия с низкой точкой плавления до температуры расплавленного состояния; прессование слоя металла с низкой точкой плавления в рулон так, чтобы щели между оксидным сверхпроводящим слоистым материалом и металлический слой с низкой точкой плавления покрыты слоем металла с низкой точкой плавления; и эта система допускает выход участка слоя металла с низкой температурой плавления за обычные пределы с концевых участков металлической ленты, закрывающей концевые участки задней поверхности подложки.

При использовании этого способа можно сформировать структуру, в которой периферия оксидного сверхпроводящего слоистого материала покрыта слоем с низкой точкой плавления, а металлическая лента расположена поверх слоя металла с низкой точкой плавления. В результате можно предотвратить проникновение влаги снаружи в оксидный сверхпроводящий слой, расположенный внутри металлической ленты. Кроме того, концевые участки металлической ленты покрыты участками покрытия, сформированного из металла с низкой точкой плавления, которые выступают наружу за пределы щелей между концевыми участками металлической ленты, покрывающей концевые участки задней поверхности подложки, и задней поверхностью подложки. Таким образом, можно предотвратить проникновение влаги через щели между концевыми участками металлической ленты и задней поверхностью подложки внутрь металлической ленты.

Участки покрытия, сформированные из металла с низкой точкой плавления и выступающих наружу за положения концевых участков металлической ленты, расположены только внутри участка щели между обоими концевыми участками металлической ленты. Благодаря влиянию выступающих участков толщина выступающих участков не превышает толщины металлической ленты. Соответственно, когда изготовлена намотка из оксидного сверхпроводящего провода, включающего участки покрытия из металла с низкой точкой плавления на задней поверхности подложки, отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

В способе изготовления оксидного сверхпроводящего провода согласно четвертому варианту осуществления изобретения углубленный участок, сформированный между обоими концевыми участками металлической ленты, закрывающей концевые участки задней поверхности подложки, можно покрыть заделывающим слоем металла с низкой точкой плавления, который не выступает за пределы положения открытия углубленного участка.

В этой структуре углубленный участок между обоими концевыми участками металлической ленты, закрывающей концевые участки задней поверхности подложки, заполняют заделывающим слоем из металла с низкой точкой плавления. Таким образом, можно изготовить структуру с заделывающим слоем металла с низкой точкой плавления без формирования выдающегося участка на углубленном участке между обоими концевыми участками металлической ленты. Соответственно, при намотке оксидного сверхпроводящего провода отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения формируется структура, в которой периферия оксидного сверхпроводящего слоистого материала покрыта слоем металла с низкой точкой плавления, который заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, обеспеченной вблизи оксидного сверхпроводящего слоистого материала. В результате можно получить оксидный сверхпроводящий провод, способный предотвращать проникновение влаги снаружи в оксидный сверхпроводящий слой, расположенный внутри металлической ленты.

Концевые участки металлической ленты, покрывающей концевые участки задней поверхности подложки, и углубленный участок, сформированный между обоими концевыми участками металлической ленты и задней поверхностью подложки, покрыты участками покрытия из металла с низкой точкой плавления, которые контактируют с окружающей средой. В результате можно предотвратить проникновение влаги с концевых участков металлической ленты внутрь металлической ленты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой вид в перспективе оксидного сверхпроводникового провода согласно первому варианту осуществления настоящего изобретения, в котором участок оксидного сверхпроводящего провода показан в разрезе.

Фиг. 2 представляет собой частичный поперечный разрез, иллюстрирующий пример оксидного сверхпроводящего слоистого материала, в котором имеется оксидный сверхпроводящий провод, изображенный на фиг. 1.

Фиг. 3A представляет собой поперечный разрез, показывающий состояние, при котором медная лента расположена вдоль оксидного сверхпроводящего слоистого материала в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 1.

Фиг. 3B представляет собой поперечный разрез, показывающий состояние, при котором медная лента, расположенная вдоль оксидного сверхпроводящего слоистого материала, согнута в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 1.

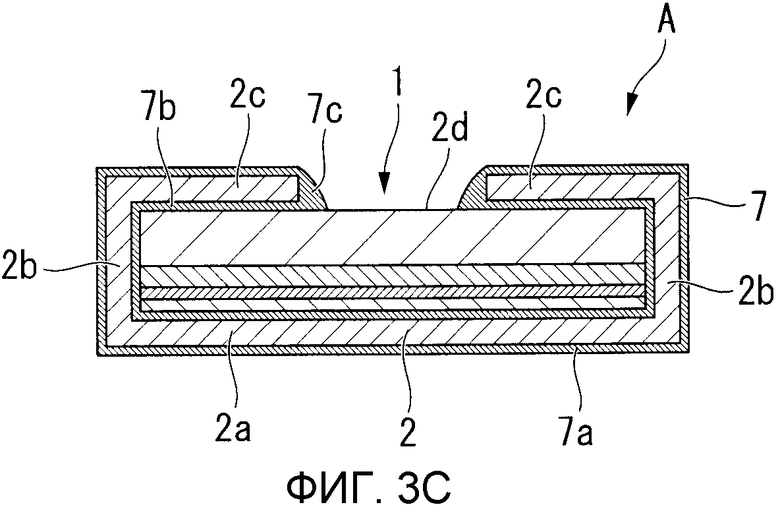

Фиг. 3C представляет собой поперечный разрез, показывающий состояние, при котором медная лента припаяна к оксидному сверхпроводящему слоистому материалу в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 1.

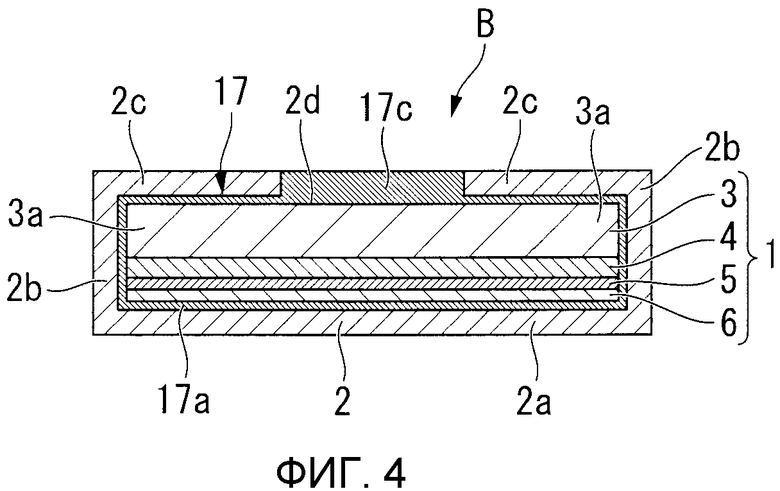

Фиг. 4 представляет собой поперечный разрез, иллюстрирующий оксидный сверхпроводящий провод согласно второму варианту осуществления настоящего изобретения.

Фиг. 5 представляет собой поперечный разрез, иллюстрирующий оксидный сверхпроводящий провод согласно третьему варианту осуществления настоящего изобретения.

Фиг. 6 представляет собой вид в перспективе оксидного сверхпроводникового провода согласно четвертому варианту осуществления настоящего изобретения, в котором участок оксидного сверхпроводящего провода показан в разрезе.

Фиг. 7A представляет собой поперечный разрез, показывающий состояние, при котором медная лента расположена вдоль оксидного сверхпроводящего слоистого материала в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 6.

Фиг. 7B представляет собой поперечный разрез, показывающий состояние, при котором медная лента, расположенная вдоль оксидного сверхпроводящего слоистого материала, согнута в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 6.

Фиг. 7C представляет собой поперечный разрез, показывающий состояние, при котором медная лента припаяна к оксидному сверхпроводящему слоистому материалу в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 6.

Фиг. 8 представляет собой поперечный разрез, иллюстрирующий пример оксидного сверхпроводящего провода соответствующего типа.

Фиг. 9 представляет собой диаграмму, иллюстрирующую оксидную сверхпроводящую катушку, включающую оксидный сверхпроводящий провод в соответствии с настоящим изобретением.

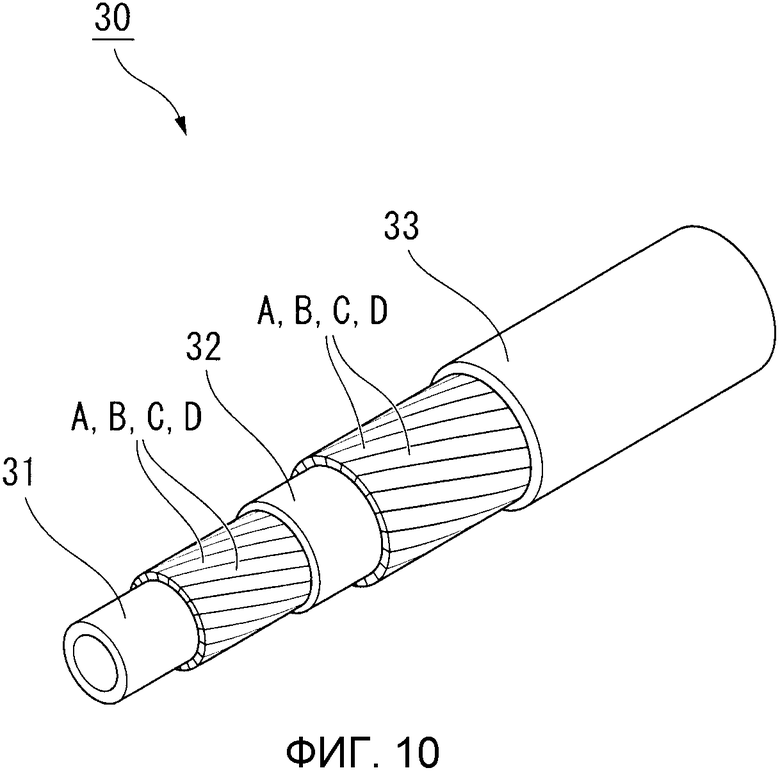

Фиг. 10 представляет собой диаграмму, иллюстрирующую оксидный сверхпроводящий кабель, включающий оксидный сверхпроводящий провод в соответствии с настоящим изобретением.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Далее на основании чертежей описаны варианты осуществления оксидного сверхпроводящего провода в соответствии с настоящим изобретением.

Фиг. 1 представляет собой вид в перспективе оксидного сверхпроводникового провода согласно первому варианту осуществления настоящего изобретения, в котором участок оксидного сверхпроводящего провода показан в разрезе. В оксидном сверхпроводящем проводе A в настоящем варианте осуществления лентообразный слоистый оксидный сверхпроводящий материал 1, обеспеченный внутри оксидного сверхпроводящего провода A, покрыт металлической лентой 2, изготовленной из проводящего материала, такого как медь.

В слоистом оксидном сверхпроводящем материале 1 в настоящем примере, как показано на фиг. 2, промежуточный слой 4, оксидный сверхпроводящий слой 5 и защитный слой 6 нанесены в указанном порядке на одну сторону поверхности (нижняя поверхность на фиг. 1) лентообразной подложки 3.

Для формирования гибкого сверхпроводящего провода предпочтительно, чтобы подложка 3 была лентообразной и была изготовлена из термостойкого металла. Предпочтительно, чтобы подложка 3 была сформирована из никелевого сплава с различными термостойкими металлами. Среди никелевых сплавов предпочтителен HASTELLOY (коммерческое название, производство Haynes International Inc.). Толщина подложки 3, как правило, составляет от 10 мкм до 500 мкм. Кроме того, в качестве подложки 3 также можно использовать текстурованную лентообразную подложку из сплава Ni-W или аналогичный материал, в котором текстурирован никелевый сплав.

В качестве промежуточного слоя 4 можно нанести, например, структуру, в которой сформированы подслой, ориентирующий слой и герметизирующий слой, описанные далее.

При наличии подслоя можно использовать многослойную структуру, в которой формируют слой для предотвращения диффузии и слой-носитель, описанные ниже, или же структуру, в которой имеется один из слоев.

При наличии подслоя в качестве слоя для предотвращения диффузии предпочтителен слой с однослойной или многослойной структурой, сформированный из нитрида кремния (Si3N4), оксида алюминия (Al2O3; также называемого "глиноземом"), GZO (Gd2Zr2O4) или аналогичный материал, и толщина слоя для предотвращения диффузии составляет, например, от 10 нм до 400 нм.

Когда в качестве подслоя сформирован слой-носитель, его используют благодаря его высокой термостойкости и для снижения поверхностной химической активности и контроля ориентации пленки, сформированной на слое-носителе. Такой слой-носитель формируют, например, из оксидов редкоземельных металлов, например оксида иттрия (Y2O3). Конкретные примеры оксидов редкоземельных металлов включают Er2O3, CeO2, Dy2O3, Er2O3, Eu2O3, Ho2O3 и La2O3, и можно получить однослойные и многослойные структуры из этих материалов. Толщина слоя-носителя составляет, например, от 10 нм и 100 нм. Кроме того, поскольку кристалличность слоя для предотвращения диффузии и слой носителя фактически ничем не ограничена, слой для предотвращения диффузии и слой-носитель можно сформировать при помощи обычных способов формирования пленок, таких как напыление.

Ориентирующий слой работает как буферный слой, контролирующий кристаллическую ориентацию оксидного сверхпроводника слоя 5, сформированного на ориентирующем слое.

Предпочтительно, чтобы ориентирующий слой был сформирован из оксида металла с высоким соответствием решетки с решеткой оксидного сверхпроводящего слоя. Предпочтительные примеры материала ориентирующего слоя включают оксиды металлов, такие как Gd2Zr2O7, MgO, ZrO2-Y2O3(YSZ), SrTiO3, CeO2, Y2O3, Al2O3, Gd2O3, ZrO2, Ho2O3 или Nd2O3. Ориентирующий слой может представлять собой однослойную или многослойную структуру.

Ориентирующий слой можно нанести при помощи хорошо известных способов формирования тонких оксидных пленок, например посредством физического осаждения из паровой фазы, такого как напыление, вакуумное осаждение, метод лазерного напыления, осаждение электронным пучком или напыление с поддержкой ионным пучком (далее - способ IBAD); посредством химического осаждения из паровой среды (CVD); посредством осаждения методом разложения металлоорганического соединения (MOD); или термического напыления. Из этих способов особенно предпочтителен слой оксида металла, сформированный при помощи способа IBAD с точки зрения получения высокоориентированных кристаллов и заметного контроля кристаллической ориентации оксидного сверхпроводящего слоя и герметизирующего слоя. Способ IBAD - это способ регулировки кристаллической оси при помощи облучения ионными пучками на поверхности, на которую осаждается кристалл, до заданного значения угла во время осаждения из паровой фазы. В качестве ионных пучков часто используют пучки ионов аргона (Ar). Например, особенно предпочтителен ориентирующий слой, сформированный из Gd2Zr2O7, MgO или ZrO2-Y2O3 (YSZ), поскольку он позволяет снизить значение FWHM (полная ширина на полувысоте), являющееся показателем степени ориентированности в способе IBAD.

Предпочтительно, чтобы герметизирующий слой был сформирован в процессах эпитаксиального роста на поверхности ориентирующего слоя и селективного роста кристаллических зерен в продольном направлении. Герметизирующий слой, сформированный как указано выше, можно получить с более точной плоскостной ориентацией, чем в случае ориентирующего слоя.

Материал герметизирующего слоя практически ничем не ограничен, кроме того, что он должен выполнять указанные функции, и конкретные предпочтительные примеры данного материала включают CeO2, Y2O3, Al2O3, Gd2O3, ZrO2, Ho2O3 и Nd2O3. Когда материалом герметизирующего слоя является CeO2, герметизирующий слой может содержать оксид на основе Ce-M-O, где часть атомов Ce замещена атомами или ионами металлов.

Герметизирующий слой можно сформировать при помощи PLD (импульсного лазерного осаждения), напыления или другого способа. В качестве условий формирования слоя CeO2 при помощи PLD можно сформировать слой CeO2 в атмосфере оксидных паров с давлением приблизительно между 0,6 Па и 100 Па при температуре подложки приблизительно между 500°C и 1000°C. Толщина слоя CeO2 как герметизирующего слоя 5 должна составлять 50 нм или больше, но предпочтительно 100 нм и более для получения достаточной ориентированности. Однако если толщина слишком большая, ориентированность кристалла ухудшается. Таким образом, предпочтительная толщина должна составлять от 50 нм до 5000 нм.

В качестве оксидного сверхпроводящего слоя 5 можно широко применять хорошо известные оксидные сверхпроводники. В качестве таких оксидных сверхпроводников можно использовать материал состава REBa2Cu3Oy (где RE отвечает редкоземельному элементу, такому как Y, La, Nd, Sm, Er или Gd); конкретные примеры включают Y123 (YBa2Cu3Oy) и Gdl23 (GdBa2Cu3Oy). Кроме того, излишне говорить, что можно использовать другие оксидные сверхпроводники, например материалы, сформированные из других оксидных сверхпроводников с высокой критической температурой, отвечающих составу Bi2Sr2Can-1CunO4+2n+δ. Толщина оксидного сверхпроводящего слоя 5 составляет приблизительно от 0,5 мкм до 5 мкм и предпочтительно должна быть однородной.

Защитный слой 6, сформированный для покрытия верхней поверхности оксидного сверхпроводящего слоя 5, изготовлен из Ag и может быть получен при помощи пленкообразующего устройства, такого как устройства распыления на постоянном токе или устройства для высокочастотного напыления. Кроме того, толщина оксидного сверхпроводящего слоя 5 составляет приблизительно от 1 мкм до 30 мкм. Защитный слой 6 согласно данному варианту осуществления сформирован, главным образом, на верхней поверхности оксидного сверхпроводящего слоя 5 при помощи пленкообразующего устройства. Однако поскольку защитный слой 6 сформирован при перемещении лентообразной подложки 3 внутри камеры пленкообразующего устройства, обе боковые поверхности подложки 3, обе боковые поверхности промежуточного слоя 4, обе боковые поверхности слоя слоистого оксидного сверхпроводящего материала 5 и задняя поверхность подложки 3 окружены пленкообразующими частицами защитного слоя 6. Соответственно, частицы, представляющие собой структурные элементы защитного слоя 6, осаждаются в небольшой степени на обе боковые поверхности подложки 3, на обе боковые поверхности промежуточного слоя 4, на обе боковые поверхности слоя слоистого оксидного сверхпроводящего материала 5 и на заднюю поверхность подложки 3.

При осаждении окружающих частиц Ag слой припоя 7 входит в непосредственный контакт с задней поверхностью и боковыми поверхностями подложки HASTELLOY 3, сформированного из сплава никеля. Однако в отсутствие осаждения окружающих частиц Ag может возникнуть опасность того, что слой припоя 7 не окажется в непосредственном контакте с подложкой HASTELLOY 3, сформированным из сплава никеля.

Кроме того, используется металлическая лента 2, сформированная из проводящего материала, такого как медь, для покрытия передней поверхности (защитная передняя поверхность) и обеих боковых поверхностей защитного слоя 6, обеих боковых поверхностей слоя слоистого оксидного сверхпроводящего материала 5, сформированного под защитным слоем 6, обеих боковых поверхностей промежуточного слоя 4, обеих боковых поверхностей подложки 3 и обоих концевых участков 3a (задняя поверхность, оба концевых участка) с задней стороны подложки 3.

Металлическую ленту 2 изготавливают, например, из высокопроводящего металлического материала и, так же, как и защитный слой 6, она работает как перемычка для перенаправления тока, когда оксидный сверхпроводящий слой 5 переключается из сверхпроводящего состояния в обычное проводящее состояние. Материал, образующий металлическую ленту 2, практически ничем не ограничен, при условии его высокой электропроводности, но предпочтительно использовать относительно дешевый материал, например медь, сплав меди, такой как латунь (сплав Cu-Zn), сплав Cu-Ni, Al или сплав Cu-Al. Предпочтительно, чтобы при выборе из указанных примеров металлическая лента была изготовлена из меди из-за ее высокой электропроводности и дешевизны.

При использовании оксидного сверхпроводящего провода A в качестве ограничителя тока повреждения при сверхпроводимости металлическую ленту 2 изготавливают из металлического материала с высоким сопротивлением, например сплава на основе Ni, такого как Ni-Cr. Толщина металлической ленты 2 фактически ничем не ограничена и может быть соответственно отрегулирована, но предпочтительно она составляет от 15 мкм и 300 мкм и более предпочтительно от 20 мкм и 300 мкм.

Слой припоя (слой металла с низкой точкой плавления) 7 сформирован как на передней, так и на задней поверхности металлической ленты 2. Данный слой припоя 7 включает внешний слоя покрытия 7a, покрывающий внешнюю поверхность металлической ленты 2, внутренние слои покрытий 7b, которые находятся в контакте с внутренней поверхностью металлической ленты 2 и покрывают периферию слоистого оксидного сверхпроводящего материала 1, и участки покрытия 7c, которые покрывают кромки обоих концевых участков металлической ленты 2.

Металлическая лента 2 и слой припоя 7 будут описаны далее более подробно. Металлическая лента 2 согнута так, что ее сечение имеет примерно C-образную форму и включает стенку передней поверхности 2a, стенки боковой поверхности 2b и стенки задней поверхности 2c. Участок слоистого оксидного сверхпроводящего материала 1 от защитного слоя 6 до обоих концевых участков задней поверхности 3a подложки 3 покрыт припоем 7. Другими словами, передняя поверхность и обе боковые поверхности защитного слоя 6, обе боковые поверхности оксидного сверхпроводящего слоя 5, обе боковые поверхности промежуточного слоя 4, обе боковые поверхности подложки 3 и оба концевых участка задней поверхности 3a подложки 3 покрыты металлической лентой 2. Соответственно, предусмотрены внутренние слои покрытия 7b слоя припоя 7 для покрытия всех участков всей периферийной поверхности слоистого оксидного сверхпроводящего материала 1, покрытых металлической лентой 2. Кроме того, внутренние слои покрытия 7b полностью закрывают щели между металлической лентой 2 и слоистым оксидным сверхпроводящим материалом 1. Центральный участок подложки 3 на задней стороне в поперечном направлении не закрыт стенками задней поверхности 2c металлической ленты 2. Соответственно, сформирован углубленный участок 2d на центральном участке задней поверхности подложки 3 между парой стенок задней поверхности 2c металлической ленты 2.

Кроме того, сформированные участки покрытия 7c слоя припоя 7 толще, чем слои покрытия 7a и 7b, так что они немного выступают за кромки стенок задней поверхности 2c металлической ленты 2 в углубленный участок 2d. Кроме того, участки покрытия 7c слоя припоя 7 герметизируют щели между кромками стенок задней поверхности 2c металлической ленты 2 и задней поверхностью подложки 3.

В этом варианте осуществления слой припоя (слой металла с низкой точкой плавления) 7 формируется из припоя. Однако слой металла с низкой точкой плавления можно сформировать из металла с точкой плавления между 240°C и 400°C, например из Sn, сплава Sn или индия. При применении припоя припой может быть сформирован из сплава на основе Sn-Pb, сплава на основе Pb-Sn-Sb, сплава на основе Sn-Pb-Bi, сплава на основе Sn-Bi, сплава на основе Sn-Cu, сплава на основе Sn-Pb-Cu или сплава на основе Sn-Ag. В случае высокой точки плавления слоя припоя 7 это оказывает негативное влияние на сверхпроводимость оксидного сверхпроводящего слоя 5 во время плавления. Соответственно, предпочтительно, чтобы точка плавления слоя припоя 7 была низкой. С этой точки зрения используют материал с точкой плавления предпочтительно 350°C или ниже и более предпочтительно приблизительно между 240°C и 300°C.

Толщина слоя припоя 7 предпочтительно составляет от 1 мкм и 10 мкм и более предпочтительно от 2 мкм и 6 мкм. Когда толщина слоя припоя 7 составляет менее 1 мкм, щели между слоистым оксидным сверхпроводящим материалом 1 и металлической лентой 2 заполняются слоем припоя 7 не до конца, и, таким образом, могут формироваться щели. Кроме того, возникает опасность того, что структурные элементы слоя припоя 7 могут диффундировать при плавлении припоя и формировать слой сплава с медной лентой 2 или защитным слоем 6 из Ag. С другой стороны, при толщине слоя припоя 7 более 10 мкм припой плавится и припаивается при нагреве и прессовании раскатом, как описано ниже, количество припоя от кромок стенок задней поверхности 2c металлической ленты 2 возрастает, а толщина участков покрытия 7c возрастает больше, чем это необходимо. В результате появляется высокая вероятность возникновения нерегулярной обмотки в процессе намотки оксидного сверхпроводящего провода A.

В оксидном сверхпроводящем проводе A со структурой, показанной на фиг. 1, слой припоя 7, заполняющий щели между слоистым оксидным сверхпроводящим материалом 1 и металлической лентой 2, охватывающей слоистый оксидный сверхпроводящий материал 1, покрывает периферию слоистого оксидного сверхпроводящего материала 1. Соответственно, можно предотвратить проникновение влаги снаружи в оксидный сверхпроводящий слой 1, расположенный внутри металлической ленты 2.

Кроме того, участки покрытия 7c слоя припоя 7 закрывают щели между обоими концевыми участками металлической ленты 2 и задней поверхностью подложки 3; формируемые участки покрытия 7c толще, чем слои покрытия 7a и 7b, и немного выдаются за пределы стенок задней поверхности 2c металлической ленты 2, которая закрывает концевые участки задней поверхности подложки 3. Соответственно, возникает возможность надежного предотвращения проникновения влаги из концевых участков металлической ленты 2 внутрь металлической ленты 2.

Кроме того, участки покрытия 7c, сформированные из припоя, покрывающего концевые участки стенок задней поверхности 2c металлической ленты 2, немного простираются в углубленный участок 2d, сформированный между концевыми участками металлической ленты 2.

Толщина выступающих участков незначительно увеличена по сравнению с толщиной металлической ленты 2. Соответственно, когда изготавливают намотку из оксидного сверхпроводящего провода A, включающего участки покрытия 7с на задней поверхности подложки 3, отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

Кроме того, при намотке многочисленных слоев оксидного сверхпроводящего провода вокруг каркаса для получения сверхпроводящего кабеля вероятность образования нерегулярной намотки невысока.

Для изготовления оксидного сверхпроводящего провода A со структурой, приведенной на фиг. 1, как показано на фиг. 3A, изготавливают лентообразный оксидный слоистый сверхпроводящий материал 1, в котором наслоены друг на друга подложка 3, промежуточный слой 4, оксидный сверхпроводящий слой 5 и защитный слой 6. Металлическая лента 2 находится под защитным слоем 6 слоистого оксидного сверхпроводящего материала 1 так, что защитный слой 6 обращен вниз. На передней и задней поверхностях использованной здесь металлической ленты 2 при помощи электроосаждения сформированы слои припоя 8 и 9. Предпочтительно, чтобы толщина этих слоев припоя 8 и 9 составляла приблизительно от 2 мкм до 6 мкм. В настоящем изобретении не требуется, чтобы слой припоя имелся и на передней и на задней поверхности металлической ленты 2, и можно использовать металлическую ленту 2, только одну из сторон которой покрывает защитный слой 6, а также слой припоя.

Затем центральный участок металлической ленты 2 выравнивают так, чтобы он соответствовал центральному участку дна слоистого оксидного сверхпроводящего материала 1, и подравнивают металлическую ленту 2 при помощи формовочного валка или аналогичного устройства так, чтобы концевые участки металлической ленты 2 были направлены вверх, вдоль концевых участков подложки 3. Затем оба концевых участка металлической ленты 2 дополнительно загибают внутрь вдоль концов подложки 3. Металлическую ленту 2 сгибают в C-образную форму в сечении, так, чтобы оба концевых участка подложки 3 были окружены металлической лентой 2.

В этом состоянии весь образец нагревают до точки плавления слоев припоя 8 и 9 в нагревательной печи. Затем металлическую ленту 2 сгибают в C-образную форму и припрессовывают слоистый оксидный сверхпроводящий материал 1 при помощи прижимного ролика, нагретого до температуры ниже точки плавления слоев припоя 8 и 9 приблизительно на 50°C. При точке плавления слоев припоя 8 и 9, использованных здесь, например, между 240°C и 350°C, предпочтительно, чтобы температура прижимного валка была в диапазоне от 190°C до 300°C, что ниже точки плавления на 50°C.

В этом способе слои припоя 8 и 9 плавят и распределяют так, чтобы полностью закрыть и заполнить щели между слоистым оксидным сверхпроводящим материалом 1 и металлической лентой 2. Затем весь образец охлаждают для отверждения расплавленного припоя, и можно получить оксидный сверхпроводящий провод A с той же структурой, что и на фиг. 1, включая слой припоя 7, как показано на фиг. 3C.

Фиг. 4 представляет собой поперечный разрез, иллюстрирующий оксидный сверхпроводящий провод согласно второму варианту осуществления настоящего изобретения. Поскольку в случае оксидного сверхпроводящего провода A в соответствии с первым вариантом осуществления в оксидном сверхпроводящем проводе B в соответствии со вторым вариантом осуществления лентообразный слоистый оксидный сверхпроводящий материал 1 внутри оксидного сверхпроводящего провода B покрыт металлической лентой 2, сформированной из проводящего материала, такого как медь.

Оксидный сверхпроводящий провод B в соответствии с настоящим вариантом осуществления и оксидный сверхпроводящий провод A в соответствии с первым вариантом осуществления отличаются друг от друга в том, что слой внутреннего покрытия 17a слоя припоя (слой металла с низкой точкой плавления) 17 формируется только на внутренней периферийной поверхности металлической ленты 2; и концевой участок углубленного участка 2d, сформированного между кромками пары стенок задней поверхности 2c C-образной металлической ленты 2, закрыт заделывающим слоем 17c, который сформирован из слоя припоя (слой металла с низкой точкой плавления).

В оксидном сверхпроводящем проводе B со структурой, показанной на фиг. 4, другие структуры те же, что и в случае оксидного сверхпроводящего провода A в соответствии с первым вариантом осуществления. Таким образом, те же структуры представлены теми же номерами позиций, и их описание здесь повторяться не будет.

В оксидном сверхпроводящем проводе B, показанном на фиг. 4, щели между слоистым оксидным сверхпроводящим материалом 1 и металлической лентой 2 заполнены слоем внутреннего покрытия 17a, а участок щели между стенками задней поверхности 2c металлической ленты 2 закрыт заделывающим слоем 17c. Соответственно, заделывающий слой 17c подавляет проникновение влаги и подавляет проникновение влаги в оксидный сверхпроводящий слой 5 внутри металлической полосы 2.

Даже в структуре, в которой отсутствует слой припоя на внешней поверхности металлической ленты 2, как в оксидном сверхпроводящем проводе B, показанном на фиг. 4, при наличии слоя внутреннего слоя покрытия 17a на внутренней поверхности металлической ленты 2 и заделывающего слоя 17c можно получить структуру, способную предотвращать проникновение влаги внутрь.

Для изготовления оксидного сверхпроводящего слоя B, показанного на фиг. 4, только на одну поверхность металлической ленты 2 можно нанести слой припоя при помощи той же технологии, что и в случае фиг. 3A-3C, эту металлическую полосу 2 можно согнуть при помощи того же способа, что и на фиг. 3A-3C, а слой припоя можно нагреть, расплавить и припрессовать прижимным роликом.

При использовании любого способа, например регулировки толщины слоя припоя с обеих сторон металлической ленты 2 или при отдельном нанесении припоя на прижимный ролик, количество припоя регулируют так, чтобы углубленный участок между парой стенок задней поверхности 2c металлической ленты 2 заполнялся заделывающим слоем 17c. В результате можно получить оксидный сверхпроводящий провод B со структурой, показанной на фиг. 4. Необходимо, чтобы толщина слоя припоя на одной из сторон металлической ленты 2 составляла не менее 2 мкм. Кроме того, для нанесения слоя припоя можно использовать метод, включающий: нанесение фольги из Sn проволоки из Sn на участок щели между парой стенок задней поверхности 2c металлической ленты 2; плавление фольги из Sn или проволоки из Sn для закрытия участка щели и соединения друг с другом металлической ленты и слоистого оксидного сверхпроводящего материала.

Фиг. 5 представляет собой поперечный разрез, иллюстрирующий оксидный сверхпроводящий провод согласно третьему варианту осуществления настоящего изобретения. Оксидный сверхпроводящий провод C в соответствии с этим вариантом осуществления тот же, что и оксидный сверхпроводящий провод A в первом варианте осуществления в том, что лентообразный слоистый оксидный сверхпроводящий материал 1 внутри оксидного сверхпроводящего провода C покрыт металлической лентой 2, сформированной из проводящего материала, такого как медь.

Оксидный сверхпроводящий провод C в соответствии с настоящим вариантом осуществления отличается от оксидного сверхпроводящего провода B в соответствии со вторым вариантом осуществления тем, что слой внешнего покрытия 17b слоя припоя (слой металла с низкой точкой плавления) 17 формируется на внешней периферийной поверхности металлической ленты 2. Кроме того, оксидный сверхпроводящий провод C в соответствии с настоящим вариантом осуществления тот же, что и оксидный сверхпроводящий провод B в соответствии со вторым вариантом осуществления в том, что углубленный участок 2d, сформированный между кромками стенок задней поверхности 2c C-образной металлической ленты 2 закрыт заделывающим слоем 17c, сформированным из слоя припоя (слой металла с низкой точкой плавления).

В оксидном сверхпроводящем проводе C со структурой, показанной на фиг. 4, другие структуры те же, что и в случае оксидного сверхпроводящего провода B в соответствии со вторым вариантом осуществления. Таким образом, те же структуры представлены теми же номерами позиций, и их описание здесь повторяться не будет.

В оксидном сверхпроводящем проводе C, показанном на фиг. 5, щели между слоистым оксидным сверхпроводящим слоем 1 и металлической лентой 2 заполнены слоем внутреннего покрытия 17a, вся внешняя периферийная поверхность металлической ленты 2 покрыта слоем внешнего покрытия 17b, а участок щели между парой стенок задней поверхности 2c металлической ленты 2 закрыт заделывающим слоем 17c. Соответственно, слой внутреннего покрытия 17a, слой внешнего покрытия 17b и заделывающий слой 17c подавляют проникновение влаги, и предотвращается проникновение влаги в оксидный сверхпроводящий слой, расположенный внутри металлической ленты 2.

В структуре, где внешняя поверхность и внутренняя поверхность металлической ленты 2 оснащены слоем припоя, как в случае оксидного сверхпроводящего провода C, показанного на фиг. 5, путем дальнейшего нанесения заделывающего слоя 17c можно получить структуру, способную предотвращать проникновение влаги внутрь.

Для изготовления оксидного сверхпроводящего слоя C, показанного на фиг. 5, на обе стороны металлической ленты 2 можно нанести слой припоя при помощи той же технологии, что и в случае фиг. 3 A-3C, эту металлическую полосу 2 можно согнуть при помощи того же способа, что и на фиг. 3A-3C, а слой припоя можно нагреть, расплавить и припрессовать прижимным валком.

При использовании любого способа, например регулировки толщины слоя припоя с обеих сторон металлической ленты 2 или при отдельном нанесении припоя на прижимный ролик, количество припоя регулируют так, чтобы углубленный участок между парой стенок задней поверхности 2c металлической ленты 2 заполнялся заделывающим слоем 17c. В результате можно получить оксидный сверхпроводящий провод C со структурой, показанной на фиг. 5.

В оксидном сверхпроводящем проводе D, показанном на фиг. 6, щели между слоистым оксидным сверхпроводящим слоем 1 и металлической лентой 2 заполнены слоем внутреннего покрытия 17a, вся внешняя периферийная поверхность металлической ленты 2 покрыта слоем внешнего покрытия 17b, а углубленный участок 2d, сформированный между парой стенок задней поверхности 2c металлической ленты 2 закрыт заделывающим слоем 17d. Соответственно, слой внутреннего покрытия 17a, слой внешнего покрытия 17b и заделывающий слой 17d подавляют проникновение влаги, и предотвращается проникновение влаги в оксидный сверхпроводящий слой 5, расположенный внутри металлической ленты 2.

В структуре в соответствии с данным вариантом осуществления формируется заделывающий слой 17d, который не выступает наружу за верхний край углубленного участка 2d (из положения открытия углубленного участка 2d, сформированного парой верхних кромок 2e пары стенок задней поверхности 2c металлической ленты 2). Другими словами, формируется заделывающий слой 17d внутри углубленного участка 2d так, что поверхность заделывающего участка 17d расположена глубже положения открытия углубленного участка 2d, сформированного парой верхних кромок 2e пары стенок задней поверхности 2c металлической ленты 2.

В структуре, где внешняя поверхность и внутренняя поверхность металлической ленты 2 оснащены слоем припоя, как в случае оксидного сверхпроводящего провода D, показанного на фиг. 6, путем дальнейшего нанесения заделывающего слоя 17d можно получить структуру, способную предотвращать проникновение влаги внутрь.

Для изготовления оксидного сверхпроводящего провода D, показанного на фиг. 6, можно использовать технологию, показанную на фиг. 7A-7C, которая совпадает с технологиями, показанными на фиг. 3A-3C. Другими словами, обе стороны металлической ленты 2 можно покрыть слоем припоя, и эту металлическую ленту 2 можно согнуть согласно способу, показанному на фиг. 7A-7C, который совпадает со способом, показанным на фиг. 3A-3C, а слой припоя можно нагреть, расплавить и припрессовать прижимным валком. В результате можно изготовить оксидный сверхпроводящий провод D.

При использовании любого способа, например регулировки толщины слоя припоя с обеих сторон металлической ленты 2 или при отдельном нанесении припоя на прижимный ролик, количество припоя регулируют так, чтобы углубленный участок 2d между парой стенок задней поверхности 2c металлической ленты 2 заполнялся заделывающим слоем 17d. В результате можно получить оксидный сверхпроводящий провод D со структурой, показанной на фиг. 6. При дальнейшем нанесении припоя заделывающий слой 17d можно закрепить в достаточной степени.

Если добиться того, чтобы заделывающий слой 17d не выступал наружу в положении открытия углубленного участка 2d (положение верхнего конца, отвечающее поверхностям концевых участков металлической ленты 2), как в структуре, показанной на фиг. 6, можно предотвратить проникновение влаги внутрь металлической катушки. Когда металлическая лента 2 принимает структуру, в которой на ее поверхности имеется слой внешнего покрытия 17b, значительная часть поверхности металлической ленты 2 - это поверхность слоя внешнего покрытия 17b. Соответственно, формируется заделывающий слой 17d с толщиной, при которой заделывающий слой 17d не выступает наружу за поверхность слоя внешнего покрытия 17b.

Кроме того, в случае когда второй слой и последующие слои намотаны вокруг первого слоя при формировании катушки, например, даже если первый слой оксидного сверхпроводящего провода D перекрывается со вторым слоем оксидного сверхпроводящего провода D, выступающие участки отсутствуют. Таким образом, нерегулярная обмотка отсутствует.

Кроме того, авторы настоящего изобретения провели исследования различными способами для дальнейшего повышения надежности структуры, способной предотвратить проникновение влаги, и обнаружили, что важно обеспечить надежный контакт между металлической лентой 2 и задней поверхностью слоистого оксидного сверхпроводящего материала 1 до заданного значения или выше и закрыть щели расплавленным припоем. Другими словами, на задней поверхности слоистого оксидного сверхпроводящего материала 1, при герметизации припоем углубленного участка 2d, сформированного в участке щели между загнутыми концами металлической ленты 2 при помощи такого способа, как погружение, участок щели можно надежно герметизировать припоем, зафиксировав поперечную длину участка щели (ширина углубленного участка 2d) до заданного значения или ниже. Считается, что корреляция между механизмом герметизации и длиной участка щели в поперечном направлении определяется, главным образом, поверхностным натяжением припоя.

На основании этих соображений ширина углубленного участка 2d должна составлять предпочтительно 2,0 мм или менее. При ширине углубленной части 2d, равной 2,0 мм или менее, металл с низкой точкой плавления в достаточной степени попадает внутрь углубленной части 2d под действием поверхностного натяжения для закрывания участка щели. Таким образом, можно получить структуру высокой степени надежности, предотвращающую проникновение воды.

Кроме того, можно сформировать обмотку 21 путем намотки оксидного сверхпроводящего провода в соответствии с настоящим изобретением, а можно сформировать сверхпроводящую катушку 20 путем наслоения требуемого количества обмоток (фиг.9).

Кроме того, можно сформировать сверхпроводящий кабель 30 путем последовательной установки первого оксидного сверхпроводящего провода согласно настоящему изобретению, электроизолирующего слоя 32, второго оксидного сверхпроводящего провода согласно настоящему изобретению, и экранирующего слоя 33, сформированного из высокопроводящего металлического материала, такого как медь, на внешней периферийной стороне каркаса 31; такой кабель будет расположен по центру и будет иметь структуру скрученного провода (фиг.10).

ПРИМЕРЫ

Далее настоящее изобретение будет подробно описано при помощи примеров; при этом его содержание не ограничивается этими примерами.

Был изготовлен лентообразный слоистый оксидный сверхпроводящий материал с слоем для предотвращения диффузии из Al2O3 (толщина: 80 нм), слоем-носителем Y2O3 (толщина: 30 нм), промежуточным слоем MgO (толщина: 10 нм), который был сформирован при помощи способа напыления с поддержкой ионным лучом, герметизирующим слоем CeO2 (толщина: 300 нм), сформированным при помощи PLD, оксидного сверхпроводящего слоя (толщина: 1 мкм) с составом, отвечающим YBa2Cu3O7-x, и защитным слоем из Ag (толщина: 10 мкм), сформированным при помощи распыления при постоянном токе; эти слои наносили на лентообразную подложку, сформированную из HASTELLOY C-276 (коммерческое название, производство Haynes International Inc.); общая толщина составляла 100 мкм, ширина - 5 мм, а длина - 10 м. Толщина слоистого оксидного сверхпроводящего слоя от подложки до защитного слоя составляла около 110 мкм.

Слоистый оксидный сверхпроводящий материал отжигали в кислороде при 500°C. Затем формировали медную ленту с толщиной 20 мкм и шириной 10 мм и наносили на обе ее стороны слой покрытия из Sn толщиной 2 мкм и располагали ее вдоль внешней поверхности защитного слоя Ag, как показано на фиг. 3A, и оба концевых участка медной ленты в поперечном направлении сгибали в U-образную форму. Затем оба концевых участка медной ленты сгибали к задней поверхности подложки.

Затем весь образец прессовали в направлении вглубь при помощи прижимного ролика, нагретого до 200°C, при пропускании через нагревательную печь при 260°C для расплавления Sn, и, таким образом, толщина Sn, расплавленного и присутствующего и на передней и на задней поверхности, была однородной. Благодаря такой обработке с нагреванием и прессованием при помощи прижимного ролика щели между медной лентой и слоистым оксидным сверхпроводящим материалом внутри оксидной ленты закрывались расплавленным оловом, и часть расплавленного олова немного выступала наружу из щелей между обоими концевыми участками медной ленты и задней поверхности подложки. В результате получали оксидный сверхпроводящий провод с участками покрытия, показанными на фиг. 3C.

Измеренные при помощи лазерного измерителя смещений максимальное и минимальное значения толщины полученного оксидного сверхпроводящего провода составляли 10 мкм. Поскольку диапазон лазерного измерителя смещений для каждого сканирования составляет 1 мм в поперечном направлении, измеренным значением в этом диапазоне считалось среднее значение. При измерении диапазон сканирования лазерного измерителя смещений обязательно включал концевые участки медной полосы на задней стороне подложки, и измеренное значение получали как данные, включающие информацию по толщине участка щели между концевыми участками медной ленты на задней поверхности подложки.

В структуре, показанной на фиг. 8, в которой периферия слоистого оксидного сверхпроводящего материала была покрыта медной лентой, и оба концевых участка медной ленты в поперечном направлении перекрывались, для сравнения выполняли то же исследование, что и выше.

Результаты измерений для этих образцов собраны ниже в таблице 1.

Как показано в результатах исследований в таблице 1, размерный допуск в образце, в котором формируется покрытие из Sn с обеих сторон, составляет ±10 мкм или менее (7%). При рассмотрении применения медной ленты и подложки, в котором размерный допуск для толщины медной ленты и толщины металлической подложки находились в пределах 5%, размерный допуск для медной ленты, сформированной при помощи указанного выше способа производства, можно считать фактически нулевым.

Кроме того, было выполнено испытание на надежность (климатические испытания при повышенных давлении/температуре, 1 атм, 100°C, влажность: 100%, время тестирования: 25-100 (ч; часы)) на примере образцов, одна из сторон которых была покрыта Sn, и образцов, обе поверхности которых были покрыты Sn, и их результаты приведены в таблице 2.

В таблице 2 число образцов с пониженными характеристиками относится к числу образцов оксидных сверхпроводящих проводов, для значения тока были снижены на 10% и больше по сравнению со значениями тока на оксидных сверхпроводящих проводах (число образцов), измеренными до испытаний.

Согласно результатам испытаний в таблице 2 снижение значений тока в климатических испытаниях при повышенных давлении/температуре через 50 ч не наблюдалось для образцов, одна сторона которых была покрыта Sn, и снижения не наблюдалось через 100 ч в климатических испытаниях при повышенных давлении/температуре для образцов, обе стороны которых были покрыты Sn. Климатические испытания при повышенных давлении/температуре представляли собой чрезвычайно примитивный тест на ускоренное воздействие в отношении условий испытания влагоустойчивости оксидного сверхпроводящего провода. Другими словами, устойчивость в течение 50 ч в климатических испытаниях при повышенных давлении/температуре означает, что влагоустойчивость превосходна в том отношении, что проблемы при нормальном применении отсутствуют, а устойчивость в течение 100 ч в климатических испытаниях при повышенных давлении/температуре означает, что отсутствуют проблемы, связанные с надежностью, при применении в качестве промышленного материала.

С этой точки зрения оксидный сверхпроводящий провод в соответствии с настоящим изобретением может хорошо предотвращать проникновение влаги в любую структуру с одной стороной, покрытой Sn, и структуре с двумя сторонами, покрытыми Sn.

Затем с применением описанных слоистых оксидных сверхпроводящих материалов (длина: 1 м), включающих слои до защитного слоя Ag, несколько медных лент, которые отжигали в кислороде по описанному выше способу, с обеими поверхностями, на которых формировали слой покрытия из Sn с толщиной 2 мкм, обладали толщиной 20 мкм и различной шириной; их размещали по внешней поверхности защитных слоев из Ag, как показано на фиг. 7A, соответственно. Затем, как показано на фиг. 7B, обоим концевым участкам медных лент в поперечном направлении придавали U-образную форму. Затем, как показано на фиг. 7C, оба концевых участка медной ленты сгибали к задней поверхности подложки, придавая им C-образную форму. В результате было получено несколько образцов сверхпроводящих проводов, покрытых медными лентами с различной шириной.

Затем образцы сверхпроводящего провода прессовали в направлении вглубь при помощи прижимного ролика, нагретого до 200°C, при пропускании через нагревательную печь при 260°C для расплавления Sn, и, таким образом, толщина Sn, расплавленного и присутствующего и на передней и на задней поверхности, была однородной. Благодаря такой обработке с нагреванием и прессованием при помощи прижимного ролика щели между медной лентой и слоистым оксидным сверхпроводящим материалом внутри оксидной ленты закрывались расплавленным оловом, и часть расплавленного олова немного выступала наружу из щелей между обоими концевыми участками медной ленты и задней поверхности подложки. Затем на проводящих участках каждого сверхпроводящего провода вручную формировали заделывающий слой, как показано на фиг. 7C, при помощи паяльника. В результате получали оксидные сверхпроводящие провода.

Значения толщины медной ленты, применяемой для покрытия оксидных сверхпроводящих проводов, приведены далее в таблице 3.

Было изготовлено 10 сверхпроводящих проводов с металлическими лентами с соответствующей шириной, и были проведены климатические испытания при повышенных давлении/температуре (испытания PCT) при 100°C и влажности 100% при 1 атм в течение 100 ч.

Как можно видеть из данных в таблице 3, когда толщина металлической ленты составляет менее 20 мкм, чем меньше толщина медной ленты, тем больше число образцов с пониженными характеристиками. Кроме того, когда толщина медной ленты составляла 15 мкм и более, результаты испытаний характеристик значительно улучшались. Когда толщина медной ленты составляла 20 мкм и более, образцы с пониженными характеристиками отсутствовали. Когда толщина медной ленты составляла 10 мкм и менее, лента была слишком тонкой, и повышалась вероятность ее разлома в процессе производства.

Затем испытывали длину покрытия медной лентой, закрывающей концевые участки задней поверхности подложки слоистого оксидного сверхпроводящего материала (ширина покрытия, когда концевые участки медной ленты закрывают концевые участки задней поверхности подложки).

Толщина медной ленты была установлена равной 20 мкм, так, чтобы изменения в толщине медной ленты не влияли на испытание. Кроме того, изготавливали оксидные сверхпроводящие провода со структурой, в которой описанному слоистому оксидному сверхпроводящему материалу придавали C-образную форму при помощи описанной обработки прижимным роликом и покрывали медной лентой. Как показано на фиг. 3C, структура, полученная в этом испытания, представляла собой структуру, определяемую участками покрытия, в которых углубленный участок между концевыми участками медной ленты не целиком покрывали припоем, а также структуру в отсутствие заделывающего слоя.

Длина покрытия медной лентой на слоистом сверхпроводящем материале менялась, как показано ниже в таблице 4, и были проведены климатические испытания при повышенных давлении/температуре при тех же условиях, что и в указанном испытании. Длина описанного здесь покрытия относится к общей ширине обоих концевых участков C-образной медной ленты, закрывающей заднюю поверхность подложки. Таким образом, длина покрытия (ширина) одного конца C-образной медной ленты составляет половину численного значения длины покрытия. Соответственно, длина покрытия на одном конце медной ленты составляла половину численного значения в таблице 4. Указанные результаты приведены ниже в таблице 4.

В соответствии с результатами испытаний в таблице 4, когда общая длина покрытия обоих концевых участков металлической ленты составляла менее 1,5 мм, число образцов с пониженными характеристиками возрастало; однако при длине покрытия 1,5 мм и более число образцов с пониженными характеристиками уменьшалось. Кроме того, при длине покрытия 2,5 мм и более отсутствовали образцы с пониженными характеристиками. На основании указанных результатов рассматривали следующие соображения: когда слоистый сверхпроводящий материал покрывали металлической лентой, длина покрытия обеих сторон металлической ленты в поперечном направлении предпочтительно составляла 1,5 мм и более. Когда длина покрытия с одной стороны металлической ленты составляла 0,75 мм и более, число образцов с пониженными характеристиками уменьшалось. При длине покрытия 2,5 мм и более отсутствовали образцы с пониженными характеристиками.

Затем, когда длина участка без покрытия (ширина углубленного участка) на металлической ленте, покрывающей слоистый сверхпроводящий материал, менялась, проводили испытания на надежность. В соответствии с данными таблице 3, при длине покрытия металлической лентой 1,5 мм результаты были превосходными. Таким образом, проводили испытания в условиях фиксированной длины покрытия, составлявшей 1,5 мм, а длина участка без покрытия (ширина углубленного участка) менялась. В образцах Примеров 6 и 7, в которых длина участка без покрытия была большой, использовали слоистый оксидный сверхпроводящий материал с шириной 12 мм вместо слоистого оксидного сверхпроводящего материала с шириной 5 мм.

Символ O в описании результатов герметизации задней поверхности относится к случаю, когда углубленный участок удавалось покрыть заделывающим слоем припоя, как показано на фиг. 6, а символ X относится к образцам, в которых, видимо, формировался заделывающий слой припоя; однако имелись участки, на которых нарушался прямой контакт с металлической лентой, что можно было определить при помощи капиллярной дефектоскопии с применением цветного метода.

Капиллярная дефектоскопия с применением цветного метода относится к способу тестирования (согласно JIS Z2343), позволяющему определить, имеются ли трещины, в которых образец покрывается красной проникающей жидкостью или другим пенетрантом для испытания; пенетрант, попадающий на один конец покрытого образца смывают водой и удаляют, поверхность образца сушат, образец покрывают проявляющим раствором, и пенетрант, проникший в трещины или другие дефекты в участках покрытия, выходит на поверхность и служит индикатором.

Было обнаружено на основании результатов испытаний в таблице 5, что при формировании заделывающего слоя внутри углубленного участка при избыточно большой ширине углубленного участка не удавалось обеспечить через припой прочный контакт заделывающего слоя с внутренней частью углубленного участка. Соответственно, было обнаружено, что ширина углубленного участка должна была составлять 2,0 мм и менее для получения заделывающего слоя в непосредственном контакте с внутренней частью углубленного участка.

Эти результаты означают, что превосходный заделывающий слой можно получать, пока расплавленный припой равномерно распределяется внутри углубленного участка под действием поверхностного натяжения; однако при избыточно большой ширине углубленного участка припой не достигает внутренней части углубленного участка даже под действием поверхностного натяжения.

Далее, при изготовлении сверхпроводящей катушки с применением оксидного сверхпроводящего провода предпочтительно, чтобы на передней и задней поверхностях оксидного сверхпроводящего провода отсутствовали выступающие участки из соображений обрабатываемости и размерных эффектов при намотке. Таким образом, после нагрева сформированной медной проволоки для расплавления припоя испытывали влияние обработки прижимным роликом.

В соответствии с данными в таблице 5 были получены следующие результаты: когда длина участка без покрытия (ширина углубленного участка) металлической ленты составляла 2,1 и более в результате действия на припой поверхностного натяжения, подложку полностью герметизировать не удавалось.

Таким образом, принимая, что ширина углубленного участка была больше 2,1 мм, формировали заделывающий слой путем припрессовывания припоя при помощи нагретого ролика при добавлении припоя в углубленный участок. В результате была изготовлена структура, в которой внутренность углубленного участка была полностью закрыта припоем, для испытания степени герметизации задней поверхности. В образцах Примеров 20 и 21, в которых ширина углубленного участка была большой, использовали слоистый оксидный сверхпроводящий материал с шириной 12 мм вместо слоистого оксидного сверхпроводящего материала с шириной 5 мм.

На основании данных таблице 6 было обнаружено, что если заделывающий слой формировали путем припрессовывания припоя к углубленному участку при помощи ролика и дальнейшего введения припоя в углубленный участок, надежность сохранялась даже при ширине углубленного участка от 1,5 мм до 9,0 мм при закрывании углубленного участка герметизирующим припоем.

Было обнаружено на основании приведенных результатов, что структура, способная более полно предотвращать проникновение влаги, может быть получена путем заполнения углубленной части достаточным количеством припоя.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Способы согласно настоящему изобретению можно использовать в отношении оксидных сверхпроводящих проводов, применяемых в различных электрических устройствах, таких как сверхпроводящие линии передачи, сверхпроводящие моторы или ограничители тока повреждения.

ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

A, B, C, D ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД

1 СЛОИСТЫЙ ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ

2 МЕТАЛЛИЧЕСКАЯ ЛЕНТА

2a СТЕНКА ПЕРЕДНЕЙ ПОВЕРХНОСТИ

2b СТЕНКА БОКОВОЙ ПОВЕРХНОСТИ

2c СТЕНКА ЗАДНЕЙ ПОВЕРХНОСТИ

2d УГЛУБЛЕННЫЙ УЧАСТОК

3 ПОДЛОЖКА

3a ОБА КОНЦЕВЫХ УЧАСТКА ЗАДНЕЙ ПОВЕРХНОСТИ

4 ПРОМЕЖУТОЧНЫЙ СЛОЙ

5 ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ СЛОЙ

6 ЗАЩИТНЫЙ СЛОЙ

7 СЛОЙ ПРИПОЯ (СЛОЙ МЕТАЛЛА С НИЗКОЙ ТОЧКОЙ ПЛАВЛЕНИЯ)

7a СЛОЙ ВНЕШНЕГО ПОКРЫТИЯ

7b СЛОЙ ВНУТРЕННЕГО ПОКРЫТИЯ

7c УЧАСТОК ПОКРЫТИЯ

8, 9, 17 СЛОЙ ПРИПОЯ (СЛОЙ МЕТАЛЛА С НИЗКОЙ ТОЧКОЙ ПЛАВЛЕНИЯ)

17a СЛОЙ ВНУТРЕННЕГО ПОКРЫТИЯ

17b СЛОЙ ВНЕШНЕГО ПОКРЫТИЯ

17c, 17d ЗАДЕЛЫВАЮЩИЙ СЛОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2014 |

|

RU2606959C1 |

| ПРОВОД НА ОСНОВЕ ОКСИДНОГО СВЕРХПРОВОДНИКА И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2013 |

|

RU2573645C1 |

| ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2020 |

|

RU2791030C1 |

| ПРОВОД ИЗ ОКСИДНОГО СВЕРХПРОВОДНИКА | 2013 |

|

RU2597211C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД И СВЕРХПРОВОДЯЩАЯ КАТУШКА | 2013 |

|

RU2575664C1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СВЕРХПРОВОДЯЩИЙ ОКСИДНЫЙ ПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2753187C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| Высокотемпературные сверхпроводящие провода с повышенными конструктивными плотностями тока | 2018 |

|

RU2730429C1 |

Изобретение относится к сверхпроводникам и технологии их получения. Оксидный сверхпроводящий провод включает лентообразный оксидный сверхпроводящий слоистый материал 1, сформированный путем нанесения промежуточного слоя 4 на стороне передней поверхности металлической лентообразной подложки 3, оксидного сверхпроводящего слоя 5 на промежуточном слое 4 и защитного слоя 6 на оксидном сверхпроводящем слое 5, и покрытие, включающее металлическую ленту 2 и слой металла с низкой точкой плавления 7, при этом ширина металлической ленты 2 больше, чем ширина оксидного сверхпроводящего слоистого материала 1, и лента 2 закрывает поверхность защитного слоя 6 оксидного сверхпроводящего слоистого материала 1, обе боковые поверхности оксидного сверхпроводящего слоистого материала 1 и оба концевых участка 3а задней поверхности подложки 3 в поперечном направлении, причем оба концевых участка металлической ленты 2 в поперечном направлении закрывают оба концевых участка 3а задней поверхности подложки 3а, слой металла с низкой точкой плавления 7 заполняет щели между оксидным сверхпроводящим слоистым материалом 1 и металлической лентой 2, окружающей оксидный сверхпроводящий слоистый материал 1, и соединяет металлическую ленту 2 и оксидный сверхпроводящий слоистый материал 1 друг с другом, а часть 7с заполняющего слоя металла с низкой точкой плавления продолжается в область углубленного участка 2d, сформированного между обоими концевыми участками металлической ленты 2 в поперечном направлении. Полученная структура сверхпроводящего провода способна предотвращать проникновение влаги, в результате чего оксидный сверхпроводящий слой не разрушается. 4 н. и 11 з.п. ф-лы, 10 ил., 6 табл.

1. Оксидный сверхпроводящий провод, содержащий:

лентообразный оксидный сверхпроводящий слоистый материал, включающий металлическую лентообразную подложку, имеющую переднюю поверхность подложки и заднюю поверхность подложки, промежуточный слой, обеспеченный на передней поверхности подложки, оксидный сверхпроводящий слой, обеспеченный на промежуточном слое, и защитный слой, имеющий защитную переднюю поверхность и обеспеченный на оксидном сверхпроводящем слое; и

покрытие, сформированное из металлической ленты и слоя металла с низкой точкой плавления,

при этом ширина металлической ленты больше, чем ширина оксидного сверхпроводящего слоистого материала, и закрывает защитную переднюю поверхность, обе боковые поверхности оксидного сверхпроводящего слоистого материала и оба концевых участка задней поверхности подложки в поперечном направлении,

оба концевых участка металлической ленты в поперечном направлении закрывают оба концевых участка задней поверхности подложки,

слой металла с низкой точкой плавления заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, окружающей оксидный сверхпроводящий слоистый материал, и соединяет металлическую ленту и оксидный сверхпроводящий слоистый материал друг с другом, и

часть заполняющего слоя металла с низкой точкой плавления продолжается в область углубленного участка, сформированного

между обоими концевыми участками металлической ленты в поперечном направлении.

2. Оксидный сверхпроводящий провод по п. 1,

в котором углубленный участок сформирован путем покрытия заделывающим слоем, и заделывающий слой сформирован из слоя металла с низкой точкой плавления, который не выступает наружу за положения поверхности обоих концевых участков металлической ленты, образующей углубленный участок.

3. Оксидный сверхпроводящий провод по п. 1 или 2,

в котором ширина каждого из покрытий на обоих концевых участках металлической ленты, закрывающей концевые участки задней поверхности подложки, составляет 0,75 мм и более.

4. Оксидный сверхпроводящий провод по п. 1 или 2,

в котором ширина углубленного участка составляет 2,0 мм и менее.

5. Оксидный сверхпроводящий провод по п. 1 или 2,

в котором металлическая лента представляет собой медную ленту толщиной 15 мкм и более.

6. Оксидный сверхпроводящий провод по п. 1 или 2,

в котором заделывающий слой также включает другой металл с низкой точкой плавления, который добавляют снаружи в дополнение к участку слоя металла с низкой точкой плавления, который заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой.

7. Оксидный сверхпроводящий провод по п. 1 или 2,

в котором вся внешняя периферийная поверхность металлической ленты покрыта слоем металла с низкой точкой плавления.

8. Оксидный сверхпроводящий провод по п. 3,

в котором вся внешняя периферийная поверхность металлической ленты покрыта слоем металла с низкой точкой плавления.

9. Оксидный сверхпроводящий провод по п. 4,

в котором вся внешняя периферийная поверхность металлической ленты покрыта слоем металла с низкой точкой плавления.

10. Оксидный сверхпроводящий провод по п. 5,

в котором вся внешняя периферийная поверхность металлической ленты покрыта слоем металла с низкой точкой плавления.

11. Оксидный сверхпроводящий провод по п. 6,

в котором вся внешняя периферийная поверхность металлической ленты покрыта слоем металла с низкой точкой плавления.

12. Сверхпроводящая обмотка, содержащая

оксидный сверхпроводящий провод по любому из пп. 1-11.

13. Сверхпроводящий кабель, содержащий

оксидный сверхпроводящий провод по любому из пп. 1-11.

14. Способ изготовления оксидного сверхпроводящего провода, включающий: