Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет согласно заявке на патент США № 15/593,835, поданной 12 мая 2017 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

%1 Область техники

Настоящее изобретение в целом относится к проводам большой длины с высокотемпературной сверхпроводимостью (ВТСП) и, в частности, таким ВТСП-проводам с повышенными конструктивными плотностями тока.

%1 Уровень техники

Со времени открытия ВТСП-материалов (т. е. материала, который может сохранять свои свойства сверхпроводимости при температуре выше температуры жидкого азота, равной 77 К) были предприняты усилия по разработке различных технических способов применения таких ВТСП-материалов. В тонкопленочных сверхпроводящих устройствах и проводах основной прогресс был достигнут с изготовлением устройств, использующих оксидный сверхпроводник, содержащий иттрий, барий, медь и кислород в хорошо известном базовом составе YBa2CuO7-y (далее в настоящем документе обозначаемом как Y123 или YBCO), который остается предпочтительным материалом для многих областей применения, включая кабели, двигатели, генераторы, синхронные конденсаторы, трансформаторы, ограничители тока и магнитные системы для военных целей, в физике высоких энергий, обработке материалов, транспорте и медицине.

На основе этих YBCO-материалов с помощью производственных линий, использующих рулонную технологию, был изготовлен ВТСП-провод, обычно называемый проводником с покрытием или проводом второго поколения (2G), в виде непрерывных кусков длиной до сотен метров или более с критическими плотностями тока Jc 3 мА/см2 или выше при 77 K и собственном поле. При больших длинах были достигнуты конструктивные плотности тока (Je), которые учитывают толщину подложки и материал стабилизатора, величиной свыше 8кА/см2.

Увеличение конструктивной плотности тока очень важно для продолжения изготовления ВТСП-провода, более привлекательного с точки зрения различных применений в области электроэнергии. Так как архитектура 2G-проводов, имеющих подложку с одним или более буферными слоями, на которых расположен слой ВТСП, уже давно устоявшаяся и требуется для высокоэффективного 2G-провода, основное внимание было направлено на повышение Jc, чтобы в свою очередь повысить Je. В результате повышения Je оказались довольно скромными, поскольку общая площадь поперечного сечения ВТСП-провода 2-го поколения оставалась стабильной за счет толщины подложки и слоев стабилизатора.

Кроме того, определенные подложки, используемые в ВТСП-проводах, например, никель-вольфрамовые (Ni5W), обладают магнитными свойствами, что привело к неоптимальным электрическим рабочим характеристикам в областях применения переменного тока. Усилия были сконцентрированы на снижении магнитных свойств в таких подложках путем использования менее магнитных материалов (например, Ni9W), но проблемы с поддержанием сравнимых общих электрических рабочих характеристик сохранились.

Поэтому существует потребность в ВТСП-проводе с повышенной конструктивной плотностью тока, а также в ВТСП-проводе с улучшенными электрическими рабочими характеристикам в областях применения переменного тока.

%1 Сущность изобретения

Целью настоящего изобретения является создание ВТСП-провода с повышенной конструктивной плотностью тока.

Еще одной целью настоящего изобретения является создание ВТСП-провода с улучшенными электрическим рабочими характеристиками в областях применения переменного тока.

Еще одной целью настоящего изобретения является создание ВТСП-провода, из которого в процессе изготовления провода извлекают текстурированную подложку, и ее можно повторно использовать для производства другого ВТСП-провода с этой извлеченной текстурированной подложкой.

Согласно одному аспекту изобретение включает в себя ламинированный сверхпроводящий сборный провод, содержащий первый слой высокотемпературного проводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, и первый электропроводящий покрывающий слой, который наложен на первую поверхность первого слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ней. Имеется второй электропроводящий покрывающий слой, который наложен на вторую поверхность первого слоя высокотемпературного сверхпроводящего проводника и находится в непосредственном физическом контакте с ней, и первый слой ламинирования, который наложен на первый электропроводящий покрывающий слой и прикреплен к нему. Имеется также слой стабилизатора с первой поверхностью и второй поверхностью, противоположной первой поверхности, причем первая поверхность слоя стабилизатора наложена на второй электропроводящий покрывающий слой и прикреплена к нему. Имеется также второй слой высокотемпературного проводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, и третий электропроводящий покрывающий слой, который наложен на первую поверхность второго слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ней. Кроме того, имеется четвертый электропроводящий покрывающий слой, который наложен на вторую поверхность второго слоя высокотемпературного сверхпроводящего проводника и находится в непосредственном физическом контакте с ней, и второй слой ламинирования, который наложен на четвертый электропроводящий покрывающий слой и прикреплен к нему. Вторая поверхность слоя стабилизатора наложена на третий электропроводящий покрывающий слой и прикреплена к нему, и предусмотрена первая галтель, расположенная вдоль первого края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования. Имеется вторая галтель, расположенная вдоль второго края ламинированного сверхпроводящего провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования.

Согласно другим аспектам настоящего изобретения могут быть включены один или более из следующих признаков. Каждый из первого и второго слоев высокотемпературного сверхпроводника может содержать оксид редкоземельного металла-щелочноземельного металла-меди. Каждый из первого, второго, третьего и четвертого электропроводящих покрывающих слоев может содержать серебро, или серебряный сплав, или серебряный слой и медный слой. Каждый из первого и второго слоев ламинирования может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Первый и второй слои ламинирования могут иметь ширину, которая больше ширины первого и второго слоев высокотемпературного сверхпроводника. Ширина первого и второго слоев ламинирования может быть на 0,01–2 мм больше ширины первого и второго слоев высокотемпературного сверхпроводника. Слой стабилизатора может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Второй электропроводящий покрывающий слой может быть прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, четвертый электропроводящий покрывающий слой может быть прикреплен ко второй поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования может быть прикреплен к первому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя и второй слой ламинирования может быть прикреплен к четвертому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя; и при этом первая и вторая галтель могут быть сформированы из эпоксидной смолы или припоя. Эпоксидная смола может быть допирована материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

Согласно еще одному аспекту отличительным признаком настоящего изобретения является ламинированной сверхпроводящий сборный провод, содержащий слой высокотемпературного сверхпроводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности. Имеется первый электропроводящий покрывающий слой, который наложен на первую поверхность слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним. Имеется также второй электропроводящий покрывающий слой, который наложен на вторую поверхность слоя высокотемпературного сверхпроводящего проводника и находится в непосредственном физическом контакте с ней, и первый слой ламинирования, который наложен на первый электропроводящий покрывающий слой и прикреплен к нему. Кроме того, включены слой стабилизатора, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, причем первая поверхность слоя стабилизатора наложена на второй электропроводящий покрывающий слов и прикреплена к нему, и второй слой ламинирования, который наложен на вторую поверхность слоя стабилизатора и прикреплен к нему. Предусмотрена первая галтель, расположенная вдоль первого края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования, и вторая галтель, расположенная вдоль второго края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования.

Согласно еще одним аспектам настоящего изобретения могут быть включены или более из следующих признаков. Слой высокотемпературного сверхпроводника может содержать оксид редкоземельного металла-щелочноземельного металла-меди. Каждый из первого и второго электропроводящих покрывающих слоев может содержать серебро, или серебряный сплав, или серебряный слой и медный слой. Каждый из первого и второго слоев ламинирования может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Первый и второй слои ламинирования могут иметь ширину, которая больше ширины первого и второго слоев высокотемпературного сверхпроводника. Ширина первого и второго слоев ламинирования может быть на 0,01–2 мм больше ширины первого слоя высокотемпературного проводника. Слой стабилизатора может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Второй электропроводящий покрывающий слой может быть прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования может быть прикреплен к первому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя и второй слой ламинирования может быть прикреплен ко второй поверхности слоя стабилизатора посредством эпоксидной смолы или припоя; причем первая и вторая галтели могут быть сформированы из эпоксидной смолы или припоя. Эпоксидная смола может быть допирована материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

Согласно одному аспекту настоящее изобретение включает в себя изготовление ламинированного сверхпроводящего провода. Способ включает в себя обеспечение первой вставки сверхпроводника, имеющей первый слой высокотемпературного сверхпроводника с первой поверхностью, которая наложена на первую биаксиально текстурированную подложку и находится в непосредственном физическом контакте с ней, а на вторую поверхность первого слоя высокотемпературного сверхпроводника наложен первый электропроводящий покрывающий слой и находится в непосредственном физическом контакте с ней. Способ также включает в себя обеспечение второй вставки сверхпроводника, имеющей второй слой высокотемпературного сверхпроводника с первой поверхностью, которая наложена на первую поверхность второй биаксиально текстурированной подложки и находится в непосредственном физическом контакте с ней, а на вторую поверхность первого слоя высокотемпературного сверхпроводника наложен второй электропроводящий покрывающий слой и находится в непосредственном физическом контакте с ней. Способ также включает в себя прикрепление первого электропроводящего покрывающего слоя первой вставки сверхпроводника к первой поверхности слоя стабилизатора и прикрепление второго электропроводящего покрывающего слоя второй вставки сверхпроводника ко второй поверхности слоя стабилизатора, противоположной первой поверхности слоя стабилизатора. Способ также включает в себя извлечение первой биаксиально текстурированной подложки из первого слоя сверхпроводника для открытия первой поверхности первого слоя сверхпроводника и извлечение второй биаксиально текстурированной подложки из второго слоя сверхпроводника для открытия первой поверхности второго слоя сверхпроводника. Способ также включает в себя прикрепление третьего электропроводящего покрывающего слоя к первой поверхности первого слоя сверхпроводника; и прикрепление четвертого электропроводящего покрывающего слоя к первой поверхности второго слоя сверхпроводника и прикрепление первого слоя ламинирования к третьему электропроводящему покрывающему слою; и прикрепление второго ламинирующего слоя к четвертому электропроводящему покрывающему слою. Этап прикрепления первого и второго слоев ламинирования включает в себя размещение первой галтели вдоль первого края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования, и размещение второй галтели вдоль второго края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования.

Согласно другим аспектам настоящего изобретения могут быть включены один или более из следующих признаков. Каждый из первого и второго слоев высокотемпературного сверхпроводника может содержать оксид редкоземельного металла-щелочноземельного металла-меди. Каждая из первой и второй биаксиально текстурированной подложки может содержать одно из сплава хастеллой или никелевого сплава. Каждая из первой и второй биаксиально текстурированных подложек может также содержать по меньшей мере один буферный слой. Каждый из первого, второго, третьего и четвертого электропроводящих покрывающих слоев может содержать серебро, или серебряный сплав, или слой серебра и слой меди. Каждый из первого и второго слоев ламинирования может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Первый и второй слои ламинирования могут иметь ширину, которая больше ширины первого и второго слоев высокотемпературного сверхпроводника. Ширина первого и второго слоев ламинирования может быть на 0,01–2 мм больше ширины первого и второго слоев высокотемпературного сверхпроводника. Слой стабилизатора может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Второй электропроводящий покрывающий слой может быть прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, четвертый электропроводящий покрывающий слой может быть прикреплен ко второй поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования может быть прикреплен к первому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя и второй слой ламинирования может быть прикреплен ко второму электропроводящему покрывающему слою посредством эпоксидной смолы или припоя; и при этом первая и вторая галтель могут быть сформированы из эпоксидной смолы или припоя. Способ может также включать в себя повторное использование первой и второй биаксиально текстурированных подложек, извлеченных из первого и второго слоев сверхпроводника, для производства двух вставок сверхпроводника, каждая из которых имеет слой высокотемпературного сверхпроводника, поверхность которого наложена на одну из извлеченных первую и вторую биаксиально текстурированную подложку и находится в прямом контакте с ней.

Согласно еще одному аспекту настоящее изобретение включает в себя способ изготовления ламинированного сверхпроводящего провода, включающий в себя обеспечение вставки сверхпроводника, имеющей слой высокотемпературного сверхпроводника с первой поверхностью и второй поверхностью, противоположной первой поверхности. Первая поверхность наложена на биаксиально текстурированную подложку и находится в непосредственном контакте с ней, а на вторую поверхность слоя сверхпроводника наложен первый электропроводящий покрывающий слой и находится в непосредственном физическом контакте с ней. Способ включает в себя прикрепление первого электропроводящего покрывающего слоя вставки сверхпроводника к первой поверхности слоя стабилизатора и извлечение биаксиально текстурированной подложки из первого слоя сверхпроводника для открытия первой поверхности первого слоя сверхпроводника. Способ также включает в себя прикрепление третьего электропроводящего покрывающего слоя к первой поверхности слоя сверхпроводника, прикрепление первого слоя ламинирования ко второму электропроводящему покрывающему слою и прикрепление второго слоя ламинирования ко второй поверхности слоя стабилизатора. Этап прикрепления первого и второго слоев ламинирования включает в себя размещение первой галтели вдоль первого края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования, и размещение второй галтели вдоль второго края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования.

Согласно еще одним аспектам настоящего изобретения могут быть включены или более из следующих признаков. Слой высокотемпературного сверхпроводника может содержать оксид редкоземельного металла-щелочноземельного металла-меди. Биаксиально текстурированная подложка может содержать одно из сплава хастеллой или никелевого сплава. Биаксиально текстурированная подложка может также содержать по меньшей мере один буферный слой. Каждый из первого и второго электропроводящих покрывающих слоев может содержать серебро, или серебряный сплав, или слой серебра и слой меди. Каждый из первого и второго слоев ламинирования может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Первый и второй слои ламинирования могут иметь ширину, которая больше ширины слоя высокотемпературного сверхпроводника. Ширина первого и второго слоев ламинирования может быть на 0,01–2 мм больше ширины слоя высокотемпературного проводника. Слой стабилизатора может содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Второй электропроводящий покрывающий слой может быть прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования может быть связан с первым электропроводящим покрывающим слоем посредством эпоксидной смолы или припоя и второй слой ламинирования может быть прикреплен ко второй поверхности слоя стабилизатора посредством эпоксидной смолы или припоя; причем первая и вторая галтели могут быть сформированы из эпоксидной смолы или припоя. Способ может дополнительно включать в себя повторное использование биаксиально текстурированной подложки, извлеченной из первого слоя сверхпроводника, для производства вставки сверхпроводника, которая имеет слой высокотемпературного сверхпроводника, поверхность которого наложена на извлеченную биаксиально текстурированную подложку и находится в прямом контакте с ней.

Дополнительные признаки, преимущества и варианты осуществления настоящего изобретения могут быть сформулированы с учетом последующего подробного описания, чертежей и формулы изобретения. Кроме того, следует понимать, что как предшествующее краткое изложение сущности настоящего изобретения, так и последующее подробное описание являются иллюстративными и предназначены для обеспечения дополнительного пояснения без дополнительного ограничения объема заявленного изобретения.

%1 Описание чертежей

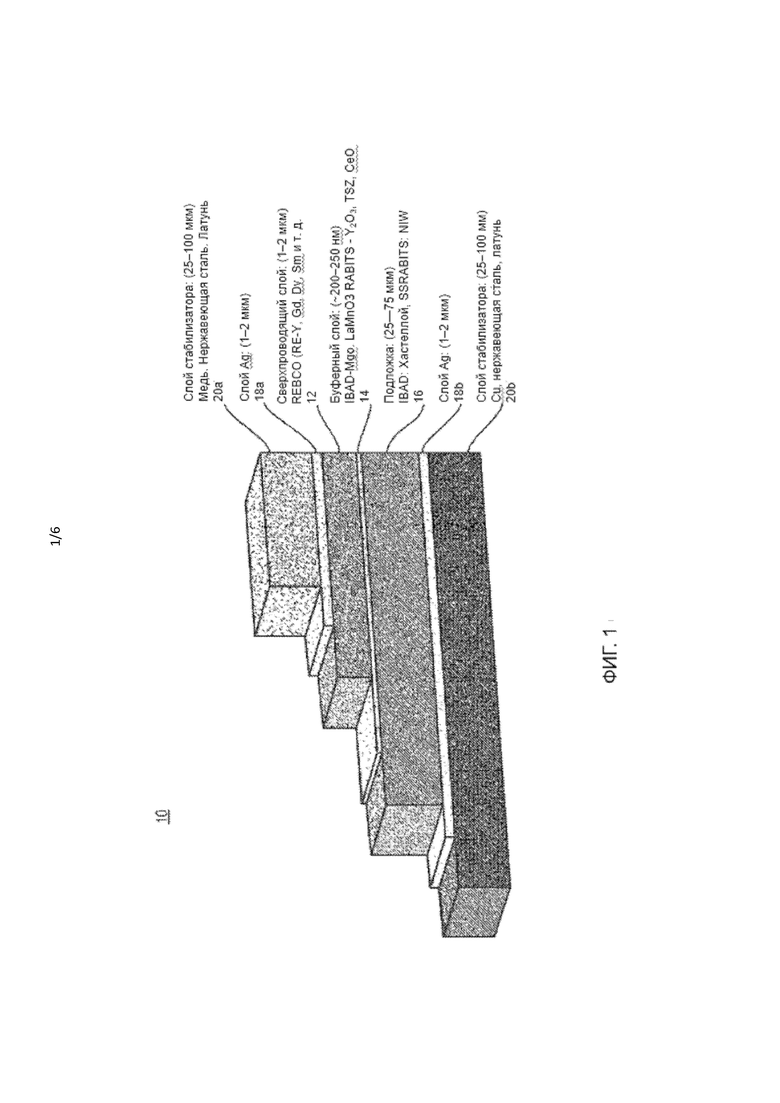

На Фиг. 1 показана архитектура ВТСП-провода 2-го поколения известного уровня техники.

На Фиг. 2 показан рулонный способ изготовления ВТСП-провода 2-го поколения, изображенного на Фиг. 1, по технологии RABiTS/MOD.

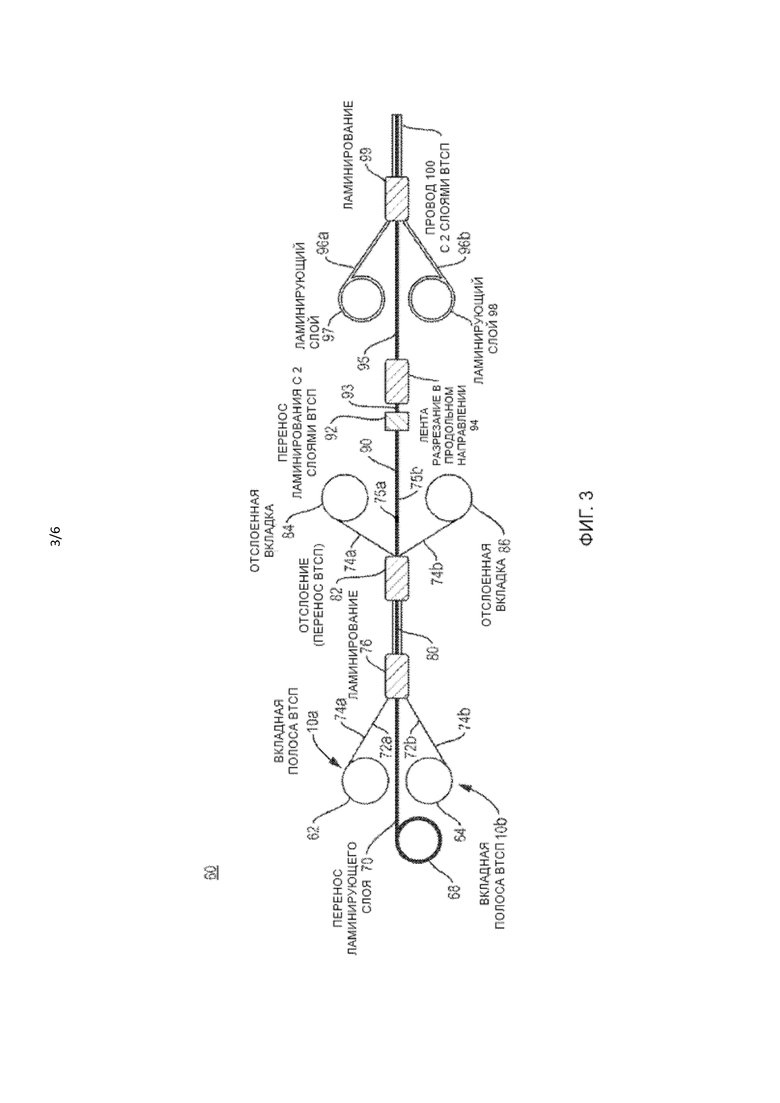

На Фиг. 3 показан рулонный способ изготовления двустороннего ВТСП-провода в соответствии с вариантом осуществления настоящего изобретения.

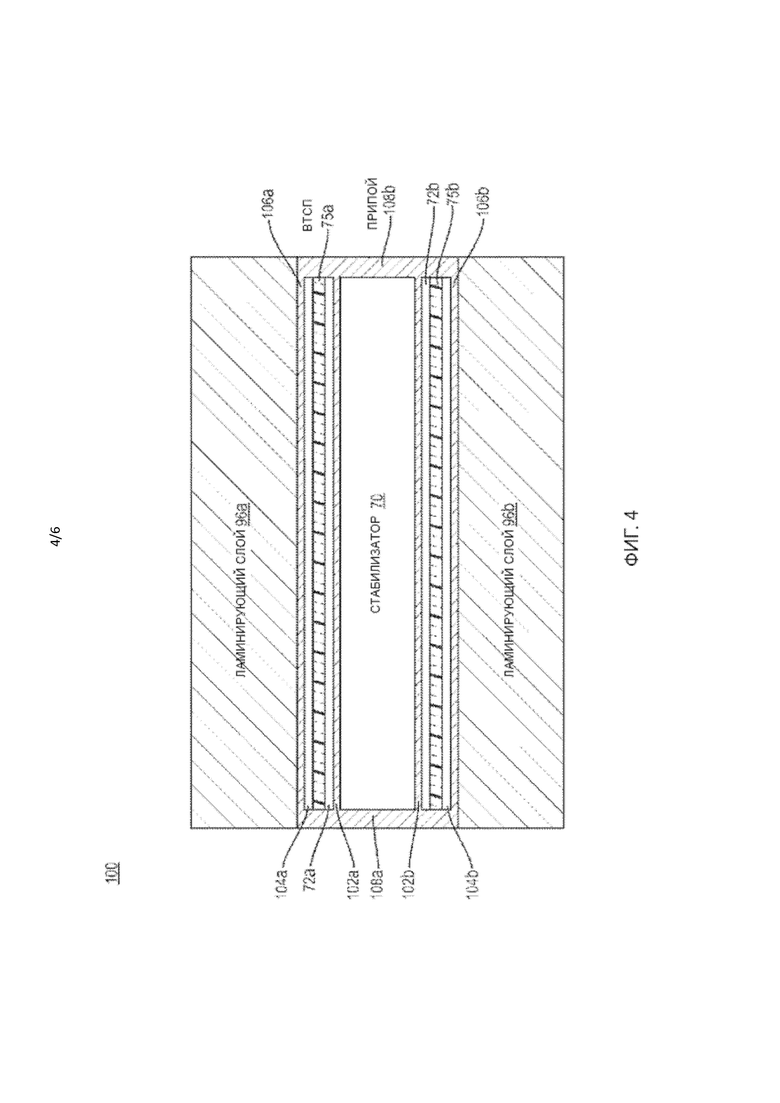

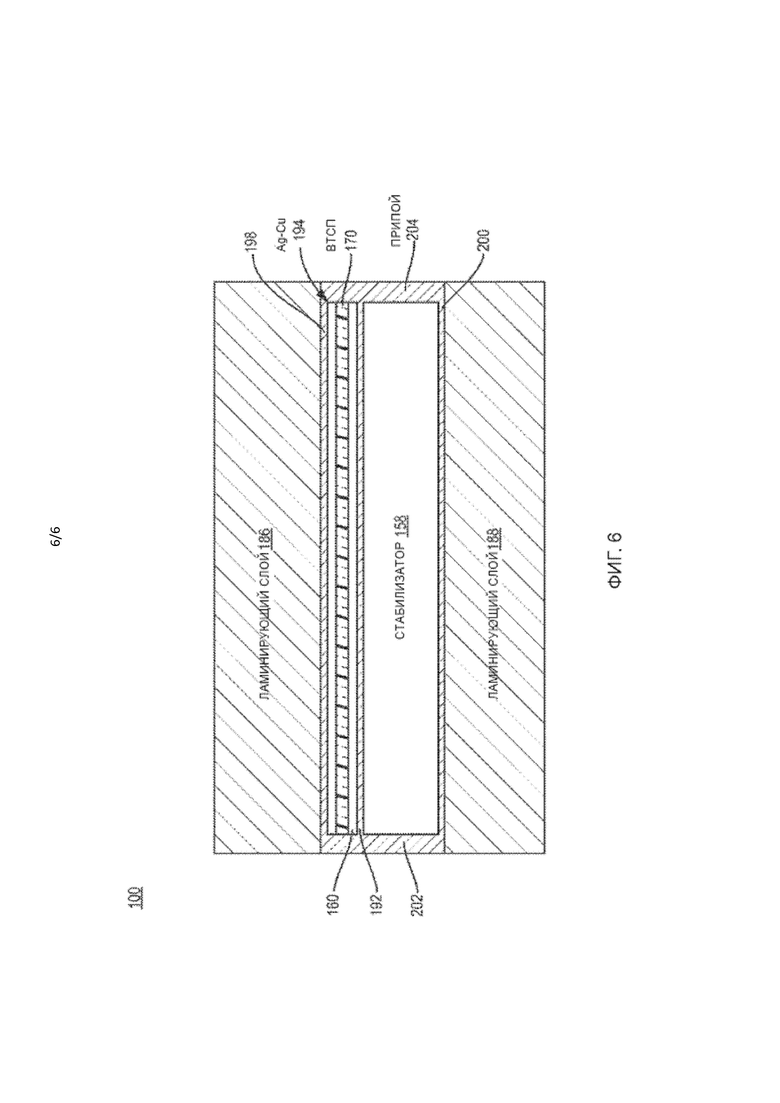

На Фиг. 4 приведен вид в поперечном сечении двустороннего ВТСП-провода, изготовленного в соответствии с рулонным способом, изображенным на Фиг. 3.

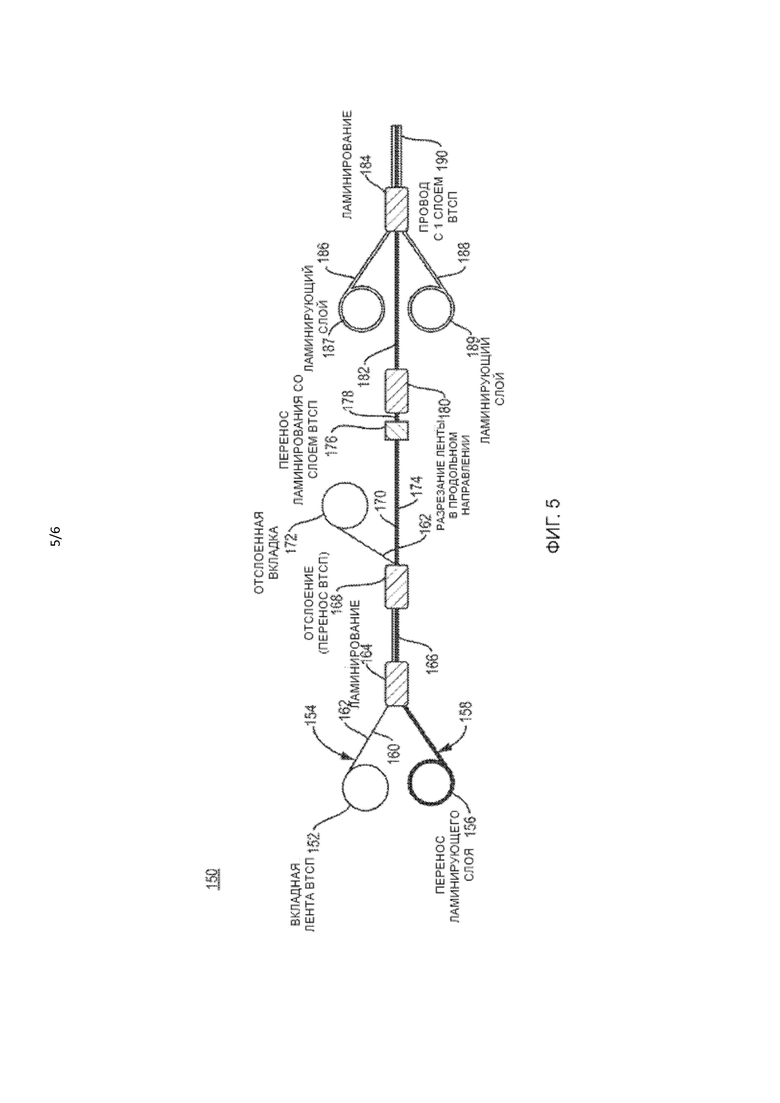

На Фиг. 5 показан рулонный способ изготовления одностороннего ВТСП-провода в соответствии с другим вариантом осуществления настоящего изобретения.

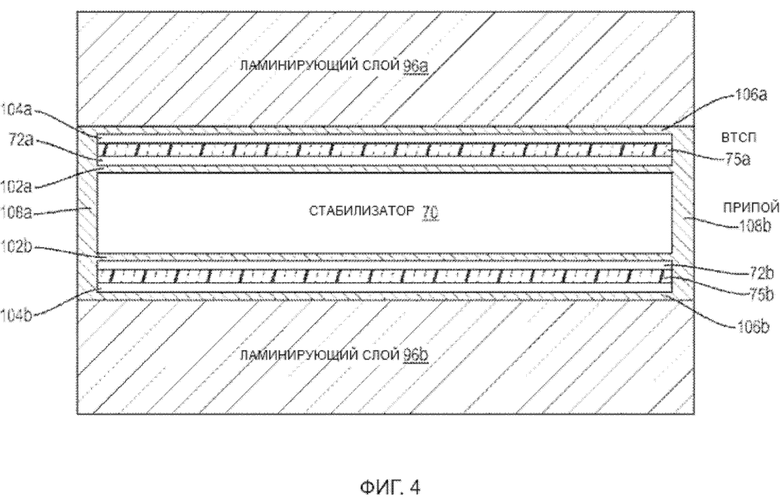

На Фиг. 6 приведен вид в поперечном сечении одностороннего ВТСП-провода, изготовленного в соответствии с рулонным способом, изображенным на Фиг. 5.

Подробное описание

На Фиг. 1 изображен пример архитектуры ВТСП-провода 10 известного уровня техники. В данной архитектуре ВТСП-провод 10 содержит слой 12 поликристаллического сверхпроводника, расположенный на подложке 16 и опирающий на нее, а между ними находятся один или более буферных слоев 14. Подложка 16 представляет собой гибкую металлическую фольгу, которая может быть сформирована из любого подходящего металлосодержащего материала. В соответствии с одним вариантом осуществления гибкая металлическая подложка представляет собой никельсодержащий сплав, такой как никель-вольфрамовый сплав.

Подложка 16 может содержать текстуру, которая передается слою 12 сверхпроводника. Как описано в настоящем документе, под текстурой понимается микроструктура, включая выравнивание плоскостей кристаллов. Высокая степень выравнивания плоскостей кристаллов в слое сверхпроводника позволяет слою 12 поликристаллического сверхпроводника проявлять характеристики, аналогичные монокристаллу. Текстурированная подложка 16 может быть гибкой металлической пленкой с одним из других слоев, описанных выше. В альтернативном варианте осуществления текстурированная подложка 16 может быть отдельным слоем в покрытом проводнике.

Текстурированная подложка 16 может быть произведена с помощью любого подходящего способа. В соответствии с одним вариантом осуществления текстурированная подложка 16 может быть произведена посредством процесса биаксиального текстурирования подложки с помощью прокатки (RABiTS). Способ RABiTS включает в себя производство биаксиально текстурированной металлической фольги путем обработки с помощью прокатки. Затем на текстурированной металлической подложке 16 обеспечивают по меньше мере один оксидный буферный слой 14, причем оксидный буферный слой проявляет ту же самую биаксиально текстурированную структуру, что и металлическая подложка. Затем поверх оксидных буферных слоев 14 осаждают слой 12 биаксиально текстурированного высокотемпературного сверхпроводника. Оксидный буферный слой 14 предотвращает диффузию металла из пленки в слой сверхпроводника.

В соответствии с другим вариантом осуществления текстурированная подложка может быть произведена посредством процесса, использующего осаждение с помощью ионных пучков (IBAD). Процесс IBAD включает в себя осаждение с помощью ионных пучков текстурированного керамического буферного слоя на подложку из нетекстурированной металлической фольги. Затем слой сверхпроводника осаждают поверх текстурированного керамического буферного слоя. Между текстурированным керамическим буферным слоем и слоем сверхпроводника и/или между металлической пленкой и текстурированным керамическим буферным слоем могут быть предусмотрены дополнительные буферные слои. Покрытый методом IBAD проводник содержит подложку из металлической фольги, текстурированный керамический буферный слой, оксидные буферные слои, слой сверхпроводника, металлический защитный слой и слой стабилизатора.

Слой сверхпроводника может быть осажден поверх подложки структуры покрытого проводника любым подходящим способом. В соответствии с одним вариантом осуществления слой сверхпроводника может быть осажден посредством процесса осаждения металлоорганических соединений. В соответствии с другим вариантом осуществления слой сверхпроводника может быть осажден посредством импульсного лазерного осаждения (PLD), реактивного одновременного испарения (RCE), осаждения металлорганических соединений из газообразной фазы (MOCVD), осаждения электронным пучком, химического осаждения из паровой фазы (CVD) или процесса напыления. Слой сверхпроводника может иметь любую подходящую толщину. В соответствии с одним вариантом осуществления слой сверхпроводника имеет толщину больше 1 мкм. В другом варианте осуществления слой сверхпроводника имеет толщину в диапазон от около 1 мкм до около 2 мкм. В соответствии с некоторыми вариантами осуществления сверхпроводник может иметь толщину меньше примерно 5 мкм.

Как известно в данной области техники, ВТСП-провод 10 может также содержать металлический защитный слой 18a, такой как слой Ag, расположенный на слое 12 сверхпроводника, и слой 20a стабилизатора, расположенный на металлическом слое 18a. ВТСП-провод 10 может также содержать металлический защитный слов 18b, такой как Ag, расположенный на поверхности подложки 16, противоположной поверхности, на которой расположены буферные слои 14. А на металлическом слое 18b может быть расположен слой 20b стабилизатора. В настоящем документе защитный слой и слой стабилизатора вместе могут упоминаться как покрывающий слой.

Защитные металлические слои (или покрывающие слои) 18a/18b осаждают поверх слоя 14 сверхпроводника и подложки 16 в целях защиты слоя сверхпроводника/подложки и могут быть любым подходящим металлосодержащим материалом. В соответствии с одним вариантом осуществления защитный металлический слой представляет собой серебряный слой. Защитный слой может иметь любую подходящую толщину. В соответствии с одним вариантом осуществления защитный слой имеет толщину 3 мкм. В соответствии с еще одним вариантом осуществления защитный слой имеет толщину около 1 мкм. В соответствии с еще одним вариантом осуществления защитный слой имеет толщину около 0,5 мкм.

В соответствии с одним вариантом осуществления слои 20a/20b стабилизатора могут представлять собой металлосодержащий материал и могут иметь толщину больше 25 мкм. В еще одном варианте осуществления слои стабилизатора могут иметь толщины от 10 до 25 мкм. В еще одном варианте осуществления слои стабилизатора могут иметь толщины около 0,5 мкм. В одном варианте осуществления слои стабилизатора представляют собой медь. В других вариантах осуществления слои стабилизатора представляют собой нержавеющую сталь, латунь или любой другой подходящий металлосодержащий материал. В одном варианте осуществления ширина слоев стабилизатора одинаковая с толщиной слоя 12 ВТСП. В еще одном варианте осуществления ширина слоев стабилизатора больше ширины слоя 12 ВТСП. В еще одном варианте осуществления слой стабилизатора может быть обернут вокруг всех сторон ВТСП-провода 10.

Слой 12 сверхпроводника может быть сформирован из любого подходящего сверхпроводника. В соответствии с одним вариантом осуществления слой сверхпроводника может быть сверхпроводником из оксида редкоземельного металла-щелочноземельного металла-переходного металла. В соответствии с одним вариантом осуществления слой 12 сверхпроводника может содержать сверхпроводник с общей формулой:

(RE)Ba2Cu3O7-δ,

где RE включает в себя по меньшей мере один редкоземельный металл и 0 ≤ δ≤ 0,65. В соответствии с еще одним вариантом осуществления слой сверхпроводника может содержать сверхпроводник с общей формулой:

(RE)Ba2Cu3O7,

где RE включает в себя по меньшей мере один редкоземельный металл. В одном варианте осуществления RE может включать в себя иттрий, создающий слой сверхпроводника с общей формулой YBa2Cu3O7 (YBCO). Хотя в настоящем документе в целях удобства слой сверхпроводника будет упоминаться как слой сверхпроводника YBCO, обсуждаемые в настоящей заявке способы в равной степени применимы к другим подходящим материалам сверхпроводника. В некоторых случаях RE может быть смесью двух или более редкоземельных металлов.

Слой 12 сверхпроводника в дополнение к основному редкоземельному металлу может также содержать допант. Допант может быть редкоземельным металлом. В соответствии с одним вариантом осуществления слой сверхпроводника YBCO может в качества допант содержать диспрозий. Допант может присутствовать в количестве до 75% относительно основного редкоземельного металла. В соответствии с одним вариантом осуществления допант присутствует в количестве по меньшей мере 1% и не более 50% от основного редкоземельного металла. В соответствии с еще одним вариантом осуществления допант может быть переходным металлом, таким как Zr, Nb, Ta, Hf или Au. Допант может быть объединен с другими элементами в сверхпроводнике с образованием единого или смешанного оксида металла.

В одном варианте осуществления ВТСП-провод 10 может быть разделен вдоль своей длины на несколько полос. Разделение на части может быть выполнено любыми подходящими средствами, включая лазерную резку, роспуск рулонов или пробивку. Кроме того, после разделения ВТСП-провода 10 вдоль его длины на несколько полос, эти полосы могут быть затем расположены между слоями ламинирования на наружных поверхностях слоев 20a и 20b стабилизатора, как описано ниже.

За счет включения слоев ламинирования, а также слоев 20a и 20b стабилизатора структура ВТСП-провода соответственно усиливается механически и обеспечивается электрическими путями от слоя 12 ВТСП, чтобы электрически стабилизироваться. Такими образом, она выполнена с возможностью непосредственного использования в областях применения электроэнергии, например, в качестве силового ВТСП-кабеля. В определенных случаях единственное, что требуется, это так называемая проволочная «вставка», которая содержит структуру ВТСП-провода, изображенную на Фиг. 1, без слоев ламинирования. Как будет описано ниже, ВТСП-провод в соответствии с настоящим изобретением изготавливают из ВТСП-вставки (за вычетом металлического слоя 18b и стабилизатора 20b) в качестве отправной точки в процессе.

На Фиг. 2 показан способ 30 рулонного производства для изготовления сверхпроводящего провода, такого как ВТСП-провод 10 (Фиг. 1), с использованием подложки RABiTS в качестве матрицы и процесса MOD для слоя YBCO. Способ включает в себя прокат подложки и отжиг текстуры на этапе 32 способа для создания подложки, такой как подложка 16 (Фиг. 1), осаждение буферного слоя и осаждение методом напыления буферных слоев, как показано на этапах 34 и 36, соответственно, на которых создают буферные слои, такие как буферные слои 14 на Фиг. 1. На этапах 38, 40 и 42 осаждают слой ВТСП (например, слой 12 ВТСП, Фиг. 1) путем покрытия буферизованной подложки прекурсором (RE)BCO на основе раствора; прекурсор разлагается и вырастает слой (RE)BCO. Далее, на этапе 44 наносят защитные слои из Ag (например, слои 18a/18b, Фиг. 1) на слой ВТСП и подложку, а на этапе 46 выполняют тепловую обработку с насыщением кислородом. Необязательным этапом способа является этап 48 ионного облучения, который может быть использован для создания равномерного распределения пиннингующих микроструктур в слое ВТСП для улучшения электрических характеристик, в частности, в прикладываемых магнитных полях. Этот этап способа более полно описан в опубликованной заявке на патент США US 2017/0062098, включенной в настоящий документ путем ссылки. На этапе 50 способа осаждают слои стабилизатора, такие как слои 20a/20b стабилизатора, изображенные на Фиг. 1, с последующими разрезанием в продольном направлении и наложением слоев ламинирования на этапах 52 и 54, соответственно.

Понятно, что отдельные этапы способа, изображенные на Фиг. 2, могут быть заменены при использовании других способов для матрицы, осаждения YBCO или стабилизации.

При использовании вышеописанного базового способа изготовления ВТСП-провода могут быть внедрены дополнительные/другие этапы обработки в соответствии с настоящим изобретением для производства ВТСП-провода с повышенной конструктивной плотностью тока, а также ВТСП-провода с улучшенными электрическими характеристиками в областях применения переменного тока. Дополнительные этапы обработки и архитектура ВТСП-провода описаны со ссылкой на Фиг. 3–7 ниже.

На Фиг. 3 показан непрерывный рулонный процесс 60 в соответствии с вариантом осуществления настоящего изобретения, включающий бобины 62 и 64, содержащие вкладной ВТСП-провод 10a и 10b, соответственно, который может быть сравним с вкладным ВТСП-проводом, описанным выше со ссылкой на Фиг. 1 (за исключением металлического слоя 18b и стабилизатора 20b). Имеется дополнительная бобина 68, которая содержит материал 70 стабилизатора. В одном варианте осуществления материал 70 стабилизатора может представлять собой любой подходящий металлосодержащий материал и может иметь толщину больше 10 мкм. В еще одном варианте осуществления слой стабилизатора может иметь толщину от 1 до 2 мкм. В одном варианте осуществления слой стабилизатора представляет собой медь. В других вариантах осуществления слой 70 стабилизатора содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Следует отметить, что хотя показано, что процесс 60 является непрерывным процессом, в альтернативном варианте осуществления этот процесс может выполняться с использованием двух или более отдельных этапов.

Вкладной ВТСП-провод 10a разматывается с бобины 62 так, что его покрывающий слой 72a обращен к верхней поверхности материала 70 стабилизатора. Вкладной ВТСП-провод 10b разматывается с бобины 64 так, что его покрывающий слой 72b обращен к нижней поверхности материала 70 стабилизатора. Поверхности, противоположные покрывающим слоям 72a и 72b, являются слоями 74a и 74b подложки вкладных ВТСП-проводов 10a и 10b, соответственно. Слои 74a/74b подложки могут также содержать один или более буферных слоев. Вкладные ВТСП-провода 10a и 10b расположены по обе стороны стабилизатора 70, и через соединительную машину 76 подаются три материала, которая соединяет два вкладных ВТСП-провода 10a/10b с противоположными поверхностями стабилизатора 70 посредством тонких слоев материала припоя на основе Sn для создания двусторонней структуры 80 ВТСП-провода. В другом варианте осуществления для связывания ВТСП-вставок 10a/10b с противоположными поверхностями стабилизатора 70 используют тонкий слой эпоксидной смолы, допированной материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

Двустороннюю структуру 80 ВТСП-провода вводят в отслаивающее устройство 82, вызывающее высвобождение или отслоение слоев 74a и 74b подложки, включая буферные слои, от каждого провода 10a и 10b с открытием ВТСП-слоев 75a и 75b. Процесс отслоения основан на том факте, что при связывании двух вкладных ВТСП-лент 10a и 10b со стабилизатором 70 наиболее слабая поверхность сопряжения в композитной ленте 80 имеет место между ВТСП-слоем и оксидным буферным слоем во вставных ВТСП-лентах 10a и 10b. Эта поверхность сопряжения имеет очень низкое напряжение отслаивания или отрыва, составляющее < 1 МПа. Когда композитную ленту 80 подают в отслаивающее устройство 82 отслоенные вставки 74a и 74b отделяются от ВТСП-слоев 75a и 75b с каждой стороны стабилизатора 90 за счет отслаивания под углом от 5 до 85 градусов относительно поверхности стабилизатора 90. В альтернативном варианте осуществления отслоению может содействовать введение дополнительного напряжения между вставками 74a и 74b по мере их отделения от ВТСП-слоев 75a и 75b на каждой стороне стабилизатора 90 путем нагревания композитной ленты 80. В еще одном варианте осуществления отслоению может способствовать охлаждение композитной ленты 80. Процесс отслоения был описан в презентации, предоставленной компанией SuNAM Co., LTD. из Кореи, озаглавленной «Recent Progress on SuNAM’s Coated Conductor Development; Performance, Price & Utilizing ways» от 13 сентября 2016 г., на конференции Coated Conductors For Applications 2016 (CCA2016) в г. Аспен, штат Колорадо, США.

Отслоенные подложки 74a и 74b собирают на бобины 84 и 86 в рамках непрерывного процесса 60, оставляя композитную структуру 90 провода. Композитная структура 90 провода содержит покрывающие слои 72a и 72b, прикрепленные к стабилизатору 70, и слои 75a и 75b ВТСП, открытые и обращенные наружу от слоя 70 стабилизатора. Следует отметить, что отслоенные буферизованные подложки 74a и 74b могут быть использованы повторно для выращивания на них новых слоев ВТСП, а ВТСП-провода с ранее использованными и отслоенными подложками могут быть повергнуты непрерывному процессу 60 для повторного отслоения, чтобы можно было изготовить ВТСП-провода в соответствии с настоящим изобретением. В одном варианте осуществления перед использованием металлической подложки 16 в качестве матрицы для выращивания нового слоя ВТСП, на нее может быть повторно нанесен верхний биаксиально текстурированный оксидный буферный слой 14. В одном варианте осуществления верхний буферный слой 14 представляет собой CeO2.

На наружные поверхности ВТСП-слоев 75a и 75b композитной структуры 90 провода осаждают покрывающие слои. Каждый из покрывающих слоев может содержать серебро, или серебряный сплав, или серебряный слой и медный слой. В случае слоя серебра в сочетании со слоем меди будут использованы два этап осаждения. В одном варианте осуществления серебряный слой может быть осажден вакуумным осаждением, а медный слой может быть осажден с помощью электрохимического процесса осаждения. Пример серебряного слоя и медного слоя показан на Фиг. 1 в виде серебряного слоя 18a, объединенного с медным слоем 20a.

Необязательным этапом способа является этап 48 ионного облучения (Фиг. 2), который может быть использован для создания равномерного распределения пиннингующих микроструктур в слое ВТСП для улучшения электрических характеристик, в частности, в прикладываемых магнитных полях. В одном варианте осуществления этап 48 ионного облучения может быть введен до осаждения слоя 170 серебра или серебряного сплава. В альтернативном варианте осуществления этап 48 ионного облучения может быть введен после осаждения слоя 170 серебра или серебряного сплава.

Композитную структуру 93 провода с покрывающими слоями подают в продольно-режущее устройство 94 для проводов, которое разрезает продольно структуру 93 провода с помощью лазерного ножа для продольной резки, например, на множество отдельных более узких ВТСП-проводов 95, которые подают в ламинирующее устройство 99. Ламинирующее устройство 99 осаждает средства 96a и 96b ламинирования, подаваемые с бобин 97 и 98, соответственно, на верхнюю и нижнюю поверхности продольно разрезанных ВТСП-проводов 95 с образованием множества композитных проводов 100 с двумя слоями ВТСП в соответствии с вариантом осуществления изобретения.

В одном варианте осуществления ламинирующее устройство 99 представляет собой ванну с припоем, которая обеспечивает слой припоя для приклеивания слоев ламинирования к композитной структуре 95 провода. Следует отметить, что слои ламинирования могут содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Кроме того, слои ламинирования могут иметь ширину на 0,01–2 мм больше, чем у слоев ВТСП.

В альтернативном варианте осуществления ламинирующее устройство 99 может приклеивать слои ламинирования 96a/96 к их соответствующим покрывающим слоям посредством эпоксидной смолы, которая может быть допирована материалом, делающим эпоксидную смолу электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

Схематическое поперечное сечение провода 100 с двойным слоем ВТСП, которое показано на Фиг. 4, содержит первую поверхность слоя 75a ВТСП, покрытую серебряным/медным покрывающим слоем 72a, приклеенным к верхней поверхности стабилизатора 70 с помощью слоя 102a припоя или эпоксидной смолы. Также показана первая поверхность слоя 75b ВТСП, покрытого серебряным/медным покрывающим слоем 72b, приклеенным к нижней поверхности стабилизатора 70 с помощью слоя 102b припоя или эпоксидной смолы. Вторая поверхность, противоположная первой поверхности слоя 75a ВТСП, покрыта покрывающим слоем 104a, приклеенным к слою 96a ламинирования с помощью слоя 106a припоя или эпоксидной смолы. Вторая поверхность, противоположная первой поверхности слоя 75b ВТСП, покрыта покрывающим слоем 104b, приклеенным к слою 96b ламинирования с помощью слоя 106b припоя или эпоксидной смолы. Во время процесса ламинирования с помощью ламинирующего устройства 99 (Фиг. 3) вдоль длины и краев каждого из множества проводов 100 осаждают галтели 108a и 108b из припоя или эпоксидной смолы, механически и электрически соединяющие слои ламинирования 96a и 96b.

Следует отметить, что ламинирующее устройство 99 может быть выполнено с возможностью нанесения эпоксидной смолы для приклеивания ламинирующих веществ на покрывающие слои ВТСП-провода вместо использования припоя. Кроме того, в этом случае галтели 108a/108b вдоль длины и краев ВТСП-проводов тоже формируют из эпоксидной смолы. Эпоксидная смола может быть допирована материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей подложкой.

Как видно из Фиг. 4, на проводе 100 с двойным слоем ВТСП слои 74a/74b подложки/буфера отсутствуют из-за процесса отслоения, который показан на Фиг. 3. В результате Ic провода 100 с двойным слоем ВТСП, построенного с такими же размерами слоев ламинирования и такой же шириной вкладки ВТСП, как в нерасслоенном проводе 70, удваивается. Толщина провода 100 с двойным слоем ВТСП уменьшена на разницу толщин слоев подложки и буфера для каждого слоя 74a и 74b, а также толщины двух слоев ламинирования и толщины слоя 70 стабилизатора. Таким образом, это дает увеличение конструктивной плотности тока, Je, провода 100 с двойным слоем ВТСП относительно такого же стандартного неотслоенного провода с одним слоем ВТСП. Также важно отметить, что за счет удаления ферромагнитных подложек из конечного продукта в виде провода устраняются проблемы, связанные с проводами, использующими ферромагнитные подложки.

Стандартный ВТСП-провод, включающий в себя вставку ВТСП шириной 10 мм, содержащую слой ВТСП толщиной 1,2 мкм, подложку толщиной 75 мкм, буферный слой толщиной 150 нм, ламинирующий слой размера 12 × 0,05 мм, имеет минимальный критический ток (Ic) около 350 А при 77 К и собственном поле. Это приводит к минимальной Je около 155 А/мм2. Новый двухслойный провод 100 (Фиг. 4), произведенный из той же самой исходной вкладки ВТСП и ламинирующего слоя вместе с полосой стабилизатора 70 толщиной 25 нм, может иметь минимальный Ic около 700 А при 77 К и собственном поле. Это приводит к уменьшению минимальной Je до около 400 А/мм2. На Фиг. 5 показан непрерывный рулонный процесс 150 в соответствии с еще одним вариантом осуществления настоящего изобретения, который включает в себя одну бобину 152, содержащую вставной ВТСП-провод 154, который может быть сравним со вставным ВТСП-проводом, описанным выше со ссылкой на Фиг. 1. Следует отметить, что хотя показано, что процесс 150 является непрерывным процессом, в альтернативном варианте осуществления этот процесс может выполняться с использованием двух или более отдельных этапов.

Имеется дополнительная бобина 156, которая содержит материал 158 стабилизатора. В одном варианте осуществления материал 158 стабилизатора может представлять собой любой подходящий металлосодержащий материал и может иметь толщину больше 25 мкм. В еще одном варианте осуществления стабилизатор может иметь толщину от 10 до 25 мкм. В одном варианте осуществления стабилизатор представляет собой медь. В других вариантах осуществления слой 158 стабилизатора содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

Вкладной ВТСП-провод 154 разматывается с бобины 152 так, что его покрывающий слой 160 обращен к верхней поверхности материала 158 стабилизатора. Поверхность, противоположная покрывающему слою 160, представляет собой подложку 162 вкладного ВТСП-провода 154. Подложка 162 может также содержать один или более буферных слоев. Вкладной ВТСП-провод 154 на одной стороне стабилизатора 158 прогоняют через соединительную машину 164, которая соединяет вкладной ВТСП-провод 154 со стабилизатором 158 посредством тонкого слоя материала припоя на основе Sn для создания односторонней структуры 166 ВТСП-провода.

В другом варианте осуществления для связывания ВТСП-вставки 154 со стабилизатором 158 для создания односторонней структуры 166 ВТСП-провода используют тонкий слой эпоксидной смолы, допированной материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

Одностороннюю структуру 166 ВТСП-провода вводят в отслаивающее устройство 168, вызывающее высвобождение или отслоение слоя 162 подложки, включая буферные слои, от ВТСП-провода 152 с открытием ВТСП-слоя 170. Отслоенную подложку 162 собирают на бобину 172 в рамках непрерывного процесса 150, оставляя композитную структуру 174 провода. Композитная структура 174 провода содержит покрывающий слой 160, прикрепленный к стабилизатору 158, и слой ВТСП 170, открытый и обращенный наружу от слоя 158 стабилизатора. Следует отметить, что отслоенная буферизованная подложка 162 может быть использована повторно для выращивания на ней новых слоев ВТСП, а ВТСП-провода с ранее использованной и отслоенной подложкой могут быть подвергнуты непрерывному процессу 150 для повторного отслоения, чтобы можно было изготовить ВТСП-провода в соответствии с настоящим изобретением. В одном варианте осуществления перед использованием металлической подложки 16 в качестве матрицы для выращивания нового слоя ВТСП, на нее может быть повторно нанесен верхний биаксиально текстурированный оксидный буферный слой 14. В одном варианте осуществления верхний буферный слой 14 представляет собой CeO2.

Композитную структуру 174 провода подают в металлическую ванну 176 для создания покрывающего слоя поверх слоя 170 ВТСП. Покрывающий слой может содержать серебро, или серебряный сплав, или серебряный слой и медный слой. В случае слоя серебра в сочетании со слоем меди будут использованы две отдельные ванны. Пример серебряного слоя и медного слоя показан на Фиг. 1 в виде серебряного слоя 18a, объединенного с медным слоем 20a.

Необязательным этапом способа является этап 48 ионного облучения (Фиг. 2), который может быть использован для создания равномерного распределения пиннингующих микроструктур в слое ВТСП для улучшения электрических характеристик, в частности, в прикладываемых магнитных полях. В одном варианте осуществления этап 48 ионного облучения может быть введен до осаждения слоя 170 серебра или серебряного сплава. В альтернативном варианте осуществления этап 48 ионного облучения может быть введен после осаждения слоя 170 серебра или серебряного сплава.

Композитную структуру 178 провода с покрывающим слоем подают в продольно-режущее устройство 180 для проводов, которое разрезает продольно структуру 178 провода с помощью лазерного ножа для продольной резки, например, на множество отдельных более узких ВТСП-проводов 182, которые подают в ламинирующее устройство 184. Ламинирующее устройство 184 осаждает слои 186 и 188 ламинирования с бобин 187 и 189, соответственно, на верхнюю и нижнюю поверхности продольно разрезанных ВТСП-проводов 182 с образованием множества композитных проводов 190 с односторонним слоем ВТСП.

В одном варианте осуществления ламинирующее устройство 184 представляет собой ванну с припоем, которая обеспечивает слой припоя для приклеивания слоев ламинирования к композитной структуре 182 провода. Следует отметить, что слои ламинирования могут содержать металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав. Кроме того, слои ламинирования могут иметь ширину на 0,01–2 мм больше, чем у слоев ВТСП.

В альтернативном варианте осуществления ламинирующее устройство 184 может приклеивать слои ламинирования 186/188 к их соответствующим покрывающим слоям посредством эпоксидной смолы, которая может быть допирована материалом, делающим эпоксидную смолу электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

Схематическое поперечное сечение провода 190 со односторонним слоем ВТСП, показанное на Фиг. 6, содержит первый серебряный/медный покрывающий слой 160 слоя 170 ВТСП, приклеенный к верхней поверхности стабилизатора 158 с помощью слоя 192 припоя или эпоксидной смолы. Также показан второй серебряный/медный покрывающий слой 194 на слое 170 ВТСП. Покрывающий слой 194 приклеен к слою 186 ламинирования с помощью слоя 198 припоя или эпоксидной смолы. Ко второй поверхности, противоположной первой поверхности стабилизатора 158, прикреплен слой 188 ламинирования с помощью слоя 200 припоя или эпоксидной смолы. Во время процесса ламинирования с помощью ламинирующего устройства 184 (Фиг. 5) вдоль длины и краев каждого из множества проводов 190 осаждают галтели 202 и 204 из припоя или эпоксидной смолы, механически и электрически соединяющие слои ламинирования 186 и 188.

Как видно из Фиг. 4, на проводе 190 с односторонним им слоем ВТСП слой 162 подложки/буфера отсутствуют из-за процесса отслоения, который показан на Фиг. 5. В результате толщина провода 190 с односторонним слоем ВТСП уменьшена на разницы между толщиной подложки и толщиной буферных слоев и толщиной слоя стабилизатора. Для толщины слоя подложки и буфера 75 мкм и толщины слоя буфера около 25 мкм это дает в сумме уменьшение толщины на 50 мкм. Таким образом, это дает увеличение конструктивной плотности тока, Je, одностороннего слоя 190 ВТСП относительно такой структуры с односторонним слоем, использующей неотслоенный провод и ламинирующие слои такого же размера, доходящее до [[толщина неотслоенного ВТСП-провода]/[толщина неотслоенного провода – 50 мкм]] × 100%. Также, как описано выше, за счет устранения подложки из конечного продукта в виде провода преодолеваются проблемы с электрическими характеристиками, связанные с магнитными подложками в проводах, обычно использующих магнитные подложки.

Стандартный ВТСП-провод, включающий в себя вставку ВТСП шириной 4 мм, содержащую слой ВТСП толщиной 1,2 мкм, подложку толщиной 75 мкм и буферный слой толщиной 150 нм, ламинирующий слой размера 4,4 × 0,15 мм, может иметь минимальный критический ток (Ic) 150 А при 77 К и собственном поле. Это приводит к минимальной Je 85 А/мм2. Новый одинарный слой 190 (Фиг. 6), произведенный из той же самой исходной вкладки ВТСП и ламинирующего слоя вместе с полосой стабилизатора толщиной 25 нм, может иметь I2 около 150 А. Это приводит к минимальной Je около 100 А/мм2.

Хотя в настоящем документе показаны и описаны предпочтительные варианты осуществления настоящего изобретения, в них могут быть внесены различные модификации, не выходящие за пределы сущности настоящего изобретения. Соответственно, необходимо понимать, что настоящее изобретение описано посредством иллюстрации, но не ограничения. Другие варианты осуществления входят в объем следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| ЛЕНТОЧНЫЙ ВТСП-ПРОВОД | 2012 |

|

RU2518505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| Способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, и способ контроля качества такой ленты | 2019 |

|

RU2707399C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| ГИБКИЕ ВТСП ТОКОПРОВОДЫ | 2019 |

|

RU2795238C2 |

| Способ изготовления биаксиально текстурированной подложки в виде ленты из тройного сплава на медно-никелевой основе для эпитаксиального нанесения на нее буферных и высокотемпературного сверхпроводящего слоев | 2020 |

|

RU2759146C1 |

| Установка для изготовления длинномерных стеков из высокотемпературных сверхпроводящих лент второго поколения | 2018 |

|

RU2703714C1 |

| МНОГОСЛОЙНЫЙ БЛОК ИЗ СВЕРХПРОВОДЯЩИХ ЛЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579457C1 |

Использование: для создания высокотемпературного провода с повышенной конструктивной плотностью тока. Сущность изобретения заключается в том, что ламинированный сверхпроводящий сборный провод содержит: первый слой высокотемпературного сверхпроводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности; первый электропроводящий покрывающий слой, который наложен на первую поверхность первого слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним; второй электропроводящий покрывающий слой, который наложен на вторую поверхность первого слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним; первый слой ламинирования, который наложен на первый электропроводящий слой и прикреплен к нему; слой стабилизатора с первой поверхностью и второй поверхностью, противоположной первой поверхности, причем первая поверхность слоя стабилизатора наложена на второй электропроводящий покрывающий слой и прикреплена к нему; второй слой высокотемпературного сверхпроводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности; третий электропроводящий покрывающий слой, который наложен на первую поверхность второго слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним; четвертый электропроводящий покрывающий слой, который наложен на вторую поверхность второго слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним; второй слой ламинирования, который наложен на четвертый электропроводящий слой и прикреплен к нему; при этом вторая поверхность слоя стабилизатора наложена на третий электропроводящий покрывающий слой и прикреплена на нему; и причем предусмотрена первая галтель, расположенная вдоль первого края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования, и вторая галтель, расположенная вдоль второго края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования. Технический результат: обеспечение возможности создания ВТСП-проводов с повышенными конструктивными плотностями тока. 4 н. и 36 з.п. ф-лы, 6 ил.

1. Ламинированный сверхпроводящий сборный провод, содержащий:

первый слой высокотемпературного сверхпроводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности;

первый электропроводящий покрывающий слой, который наложен на первую поверхность первого слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним;

второй электропроводящий покрывающий слой, который наложен на вторую поверхность первого слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним;

первый слой ламинирования, который наложен на первый электропроводящий слой и прикреплен к нему;

слой стабилизатора с первой поверхностью и второй поверхностью, противоположной первой поверхности, причем первая поверхность слоя стабилизатора наложена на второй электропроводящий покрывающий слой и прикреплена к нему;

второй слой высокотемпературного сверхпроводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности;

третий электропроводящий покрывающий слой, который наложен на первую поверхность второго слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним;

четвертый электропроводящий покрывающий слой, который наложен на вторую поверхность второго слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним;

второй слой ламинирования, который наложен на четвертый электропроводящий слой и прикреплен к нему;

при этом вторая поверхность слоя стабилизатора наложена на третий электропроводящий покрывающий слой и прикреплена на нему; и

причем предусмотрена первая галтель, расположенная вдоль первого края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования, и вторая галтель, расположенная вдоль второго края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования.

2. Провод по п. 1, в котором каждый из первого и второго слоев высокотемпературного сверхпроводника содержит оксид редкоземельного металла-щелочноземельного металла-меди.

3. Провод по п. 1, в котором каждый из первого, второго, третьего и четвертого электропроводящих покрывающих слоев содержит серебро, или серебряный сплав, или серебряный слой и медный слой.

4. Провод по п. 1, в котором каждый из первого и второго слоев ламинирования содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

5. Провод по п. 3, в котором первый и второй слои ламинирования имеют ширину, которая больше ширины первого и второго слоев высокотемпературного сверхпроводника.

6. Провод по п. 5, в котором ширина первого и второго слоев ламинирования на 0,01–2 мм больше ширины первого и второго слоев высокотемпературного сверхпроводника.

7. Провод по п. 1, в котором слой стабилизатора содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

8. Провод по п. 1, в котором второй электропроводящий покрывающий слой прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, четвертый электропроводящий покрывающий слой прикреплен ко второй поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования прикреплен к первому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя и второй слой ламинирования прикреплен к четвертому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя; и при этом первая и вторая галтель сформированы из эпоксидной смолы или припоя.

9. Провод по п. 8, в котором эпоксидная смола допирована материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

10. Ламинированный сверхпроводящий сборный провод, содержащий:

слой высокотемпературного сверхпроводника, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности;

первый электропроводящий покрывающий слой, который наложен на первую поверхность слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним;

второй электропроводящий покрывающий слой, который наложен на вторую поверхность слоя высокотемпературного сверхпроводника и находится в непосредственном физическом контакте с ним;

первый слой ламинирования, который наложен на первый электропроводящий слой и прикреплен к нему;

слой стабилизатора с первой поверхностью и второй поверхностью, противоположной первой поверхности, причем первая поверхность слоя стабилизатора наложена на второй электропроводящий покрывающий слой и прикреплена к нему;

второй слой ламинирования, который наложен на вторую поверхностью слоя стабилизатора и прикреплен к ней; и

причем предусмотрена первая галтель, расположенная вдоль первого края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования, и вторая галтель, расположенная вдоль второго края ламинированного сверхпроводящего сборного провода и соединенная с первым слоем ламинирования и вторым слоем ламинирования.

11. Провод по п. 10, в котором слой высокотемпературного сверхпроводника содержит оксид редкоземельного металла-щелочноземельного металла-меди.

12. Провод по п. 10, в котором каждый из первого и второго электропроводящих покрывающих слоев содержит серебро, или серебряный сплав, или серебряный слой и медный слой.

13. Провод по п. 10, в котором каждый из первого и второго слоев ламинирования содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

14. Провод по п. 13, в котором первый и второй слои ламинирования имеют ширину, которая больше ширины первого и второго слоев высокотемпературного сверхпроводника.

15. Провод по п. 14, в котором ширина первого и второго слоев ламинирования на 0,01–2 мм больше ширины первого слоя высокотемпературного сверхпроводника.

16. Провод по п. 10, в котором слой стабилизатора содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

17. Провод по п. 10, в котором второй электропроводящий покрывающий слой прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования прикреплен к первому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя и второй слой ламинирования связан со второй поверхностью слоя стабилизатора посредством эпоксидной смолы или припоя; и при этом первая и вторая галтели сформированы из эпоксидной смолы или припоя.

18. Провод по п. 17, в котором эпоксидная смола допирована материалом, делающим ее электропроводящей, теплопроводящей или электропроводящей и теплопроводящей.

19. Способ изготовления ламинированного сверхпроводящего провода, включающий в себя:

обеспечение первой вставки сверхпроводника, имеющей первый слой высокотемпературного сверхпроводника с первой поверхностью, которая наложена на первую биаксиально текстурированную подложку и находится в непосредственном физическом контакте с ней, а на вторую поверхность первого слоя высокотемпературного сверхпроводника наложен первый электропроводящий покрывающий слой и находится в непосредственном физическом контакте с ней;

обеспечение второй вставки сверхпроводника, имеющей второй слой высокотемпературного сверхпроводника с первой поверхностью, которая наложена на первую поверхность второй биаксиально текстурированной подложки и находится в непосредственном физическом контакте с ней, а на вторую поверхность первого слоя высокотемпературного сверхпроводника наложен второй электропроводящий покрывающий слой и находится в непосредственном физическом контакте с ней;

прикрепление первого электропроводящего покрывающего слоя первой вставки сверхпроводника к первой поверхности слоя стабилизатора и прикрепление второго электропроводящего покрывающего слоя второй вставки сверхпроводника ко второй поверхности слоя стабилизатора, противоположной первой поверхности слоя стабилизатора;

извлечение первой биаксиально текстурированной подложки из первого слоя сверхпроводника для открытия первой поверхности первого слоя сверхпроводника и извлечение второй биаксиально текстурированной подложки из второго слоя сверхпроводника для открытия первой поверхности второго слоя сверхпроводника;

прикрепление третьего электропроводящего покрывающего слоя к первой поверхности первого слоя сверхпроводника; и прикрепление четвертого электропроводящего покрывающего слоя к первой поверхности второго слоя сверхпроводника; и

прикрепление первого слоя ламинирования к третьему электропроводящему покрывающему слою и прикрепление второго слоя ламинирования к четвертому электропроводящему покрывающему слою;

при этом этап прикрепления первого и второго слоев ламинирования включает в себя размещение первой галтели вдоль первого края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования, и размещение второй галтели вдоль второго края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования.

20. Способ по п. 19, в котором каждый из первого и второго слоев высокотемпературного сверхпроводника содержит оксид редкоземельного металла-щелочноземельного металла-меди.

21. Способ по п. 19, в котором каждая из первой и второй биаксиально текстурированных подложек содержит одно из сплава хастеллой или никелевого сплава.

22. Способ по п. 19, в котором каждая из первой и второй биаксиально текстурированных подложек также содержит по меньшей мере один буферный слой.

23. Способ по п. 19, в котором каждый из первого, второго, третьего и четвертого электропроводящих покрывающих слоев содержит серебро, или серебряный сплав, или слой серебра и слой меди.

24. Способ по п. 19, в котором каждый из первого и второго слоев ламинирования содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

25. Способ по п. 19, в котором первый и второй слои ламинирования имеют ширину, которая больше ширины первого и второго слоев высокотемпературного сверхпроводника.

26. Способ по п. 25, в котором ширина первого и второго слоев ламинирования на 0,01–2 мм больше ширины первого и второго слоев высокотемпературного сверхпроводника.

27. Способ по п. 19, в котором слой стабилизатора содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

28. Способ по п. 19, в котором второй электропроводящий покрывающий слой прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, четвертый электропроводящий покрывающий слой прикреплен ко второй поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования прикреплен к первому электропроводящему покрывающему слою посредством эпоксидной смолы или припоя и второй слой ламинирования прикреплен ко второму электропроводящему покрывающему слою посредством эпоксидной смолы или припоя; и при этом первая и вторая галтель сформированы из эпоксидной смолы или припоя.

29. Способ по п. 19, дополнительно включающий в себя повторное использование первой и второй биаксиально текстурированных подложек, извлеченных из первого и второго слоев сверхпроводника, для производства двух вставок сверхпроводника, каждая из которых имеет слой высокотемпературного сверхпроводника, поверхность которого наложена на одну из извлеченных первую и вторую биаксиально текстурированную подложку и находится в прямом контакте с ней.

30. Способ изготовления ламинированного сверхпроводящего провода, включающий в себя:

обеспечение вставки сверхпроводника, имеющей слой высокотемпературного сверхпроводника с первой поверхностью и второй поверхностью, противоположной первой поверхности, причем первая поверхность наложена на биаксиально текстурированную подложку и находится в непосредственном контакте с ней, а на вторую поверхность слоя высокотемпературного сверхпроводника наложен первый электропроводящий покрывающий слой и находится в непосредственном физическом контакте с ней;

прикрепление первого электропроводящего покрывающего слоя вставки сверхпроводника к первой поверхности слоя стабилизатора;

извлечение биаксиально текстурированной подложки из первого слоя сверхпроводника для открытия первой поверхности первого слоя сверхпроводника;

прикрепление третьего электропроводящего покрывающего слоя к первой поверхности слоя сверхпроводника; и

прикрепление первого слоя ламинирования ко второму электропроводящему покрывающему слою; и прикрепление второго слоя ламинирования ко второй поверхности слоя стабилизатора;

при этом этап прикрепления первого и второго слоев ламинирования включает в себя размещение первой галтели вдоль первого края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования, и размещение второй галтели вдоль второго края ламинированного сверхпроводящего сборного провода и соединение с первым слоем ламинирования и вторым слоем ламинирования.

31. Способ по п. 30, в котором слой высокотемпературного сверхпроводника содержит оксид редкоземельного металла-щелочноземельного металла-меди.

32. Способ по п. 30, в котором биаксиально текстурированная подложка содержит одно из сплава хастеллой или никелевого сплава.

33. Способ по п. 32, в котором биаксиально текстурированная подложка также содержит по меньшей мере один буферный слой.

34. Способ по п. 30, в котором каждый из первого и второго электропроводящих покрывающих слоев содержит серебро, или серебряный сплав, или слой серебра и слой меди.

35. Способ по п. 30, в котором каждый из первого и второго слоев ламинирования содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

36. Способ по п. 30, в котором первый и второй слои ламинирования имеют ширину, которая больше ширины слоя высокотемпературного сверхпроводника.

37. Способ по п. 36, в котором ширина первого и второго слоев ламинирования на 0,01–2 мм больше ширины слоя высокотемпературного сверхпроводника.

38. Способ по п. 30, в котором слой стабилизатора содержит металл, выбранный из группы, в которую входят алюминий, медь, серебро, никель, железо, нержавеющая сталь, алюминиевый сплав, медный сплав, серебряный сплав, никелевый сплав и железный сплав.

39. Способ по п. 30, в котором второй электропроводящий покрывающий слой прикреплен к первой поверхности слоя стабилизатора посредством эпоксидной смолы или припоя, первый слой ламинирования связан с первым электропроводящим покрывающим слоем посредством эпоксидной смолы или припоя и второй слой ламинирования связан со второй поверхностью слоя стабилизатора посредством эпоксидной смолы или припоя; и при этом первая и вторая галтели сформированы из эпоксидной смолы или припоя.

40. Способ по п. 30, который дополнительно включает в себя повторное использование биаксиально текстурированной подложки, извлеченной из первого слоя сверхпроводника, для производства вставки сверхпроводника, которая имеет слой высокотемпературного сверхпроводника, поверхность которого наложена на извлеченную биаксиально текстурированную подложку и находится в прямом контакте с ней.

| US 20170062098 A1, 02.03.2017 | |||

| US 20150248952 A1, 03.09.2015 | |||

| СВЕРХПРОВОДЯЩИЙ ПРОВОД И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2013 |

|

RU2597247C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2014 |

|

RU2606959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА, СПОСОБ МОДИФИЦИРОВАНИЯ ОКСИДНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА И ОКСИДНЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2004 |

|

RU2316837C2 |

Авторы

Даты

2020-08-21—Публикация

2018-05-11—Подача