Изобретение относится к области микроэлектроники, в частности к технологии изготовления полупроводниковых структур, являющихся элементной базой функциональной микроэлектроники и может быть использовано в технологии изготовления интегральных чувствительных элементов с тонкими диэлектрическими мембранами для датчиков концентрации газа.

Существуют различные способы формирования полупроводниковых чувствительных элементов с тонкими диэлектрическими мембранами для датчиков концентрации газа.

Известен способ получения датчика концентрации газа на тонкой диэлектрической мембране [1]. На кремниевой подложке формируют диэлектрическую мембрану. На мембране последовательно формируют резистивный нагреватель, слой изолирующего диэлектрика и пленку чувствительного материала. Мембрану выполняют круглой, резистивный нагреватель - в форме незамкнутого кольца, центр которого совпадает с центром круглой мембраны, а его внешний радиус меньше радиуса круглой мембраны. Пленочные контакты нагревателя выполняют на свободных торцевых кромках резистивного нагревателя. Недостаток способа заключается в том, что тонкую диэлектрическую мембрану формируют методом изотропного травления кремния, при котором затруднительно получить заданную форму и размеры.

Известен способ формирования диэлектрических мембран методом анизотропного травления вплавь [2]. На лицевой стороне кремниевой подложки формируют структуру датчика, а затем проводят анизотропное травление кремния вплавь, лицевой стороной вверх, т.е. травитель контактирует только с обратной стороной подложки. Недостаток состоит в том, что данным способом практически невозможно добиться равномерного вытравливания кремния из полостей под мембраной. Это обусловлено тем, что процесс травления сопровождается выделением газа, который скапливается в полостях и препятствует равномерному доступу травителя к образцу, не позволяя одновременно получить мембраны по всей площади подложки. В то же время этот способ не обеспечивает надежную защиту чувствительного слоя, т.к. он постоянно находится под воздействием паров травителя.

Известен способ изготовления датчиков концентрации газа на основе диэлектрической мембраны, выполненной на кремниевой подложке [3]. Способ включает нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование на пленке элементов структуры датчика - нагревателя, чувствительного слоя и контактных площадок и создание тонкой диэлектрической мембраны методом анизотропного травления кремниевой подложки с обратной стороны. Причем после формирования на поверхности подложки диэлектрического слоя и структуры датчика, перед этапом одностороннего анизотропного травления, подложки разделяют на отдельные кристаллы, которые устанавливают методом "перевернутого кристалла" в ячейки на заранее заготовленных ситалловых платах при помощи токопроводящего клея или припоя. Затем производят вытравливание кремния до образования мембран. Способ отличается большой трудоемкостью, т.к. обработку каждого кристалла проводят индивидуально.

Наиболее близким к предлагаемому изобретению и принятым в качестве прототипа является способ изготовления универсальных датчиков концентрации газа на основе диэлектрических мембран, выполненных на кремниевой подложке [4]. Способ включает нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование на пленке элементов структуры датчика и создание тонкопленочной диэлектрической мембраны анизотропным травлением кремниевой подложки с обратной стороны. Анизотропное травление проводят в два этапа, причем первый - до нанесения диэлектрической пленки, а второй - после завершения всех операций формирования элементов структуры датчика, с предварительной защитой лицевой стороны подложки от травителя, при этом одновременно формируют разделительные полосы между кристаллами глубиной от 30% до 40% от толщины подложки. В этом способе не приводят составы растворов травителей и режимы проведения процессов травления как для первого, так и для второго этапов анизотропного травления.

Техническим результатом предлагаемого изобретения является возможность получения тонких (1-5 мкм) диэлектрических мембран по всей площади подложки одновременно, что обеспечивает снижение трудоемкости технологического процесса и повышение выхода годных чувствительных элементов датчиков концентрации газа в процессе их изготовления в целом.

Это достигается тем, что в известном способе изготовления чувствительных элементов датчиков концентрации газа, включающем нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование структуры чувствительных элементов и создание тонких диэлектрических мембран методом анизотропного травления кремниевой подложки с обратной стороны, проводимого в два этапа, первый до нанесения диэлектрической пленки, а второй после завершения всех операций формирования структуры чувствительных элементов с предварительной защитой от травителя лицевой стороны подложки, анизотропное травление кремния на первом этапе проводят сначала в водном растворе смеси этилендиамина с пирокатехином, а затем в водном растворе гидроокиси калия, а на втором этапе только в водном растворе смеси этилендиамина с пирокатехином.

При этом так же, как и в известном способе, анизотропным травлением одновременно формируют разделительные полосы между кристаллами, но в отличие от прототипа предлагаемый способ обеспечивает лучший контроль глубины разделительных полос в процессе изготовления чувствительных элементов. Это достигается благодаря контролируемому началу травления разделительных полос, а не посредством смыкания плоскостей с кристаллографической ориентацией (111) в процессе анизотропного травления, как это характерно для прототипа. Для этого при подготовке подложек к проведению анизотропного травления кремния в областях разделительных полос слой маскирующего термического окисла кремния удаляют частично, что исключает их травление в водном растворе смеси этилендиамина с пирокатехином на первом этапе. Затем, в процессе травления в водном растворе гидроокиси калия, остаточный маскирующий слой в областях разделительных полос удаляется, и они начинают травиться. Применение предложенного способа позволяет контролируемо начать процесс травления разделительных полос на завершающей стадии первого этапа анизотропного травления кремния, по окончании которого разделительные полосы протравливаются частично. Основной протрав разделительных полос формируют на втором этапе анизотропного травления кремния, что способствует обеспечению надежного вакуумного прижима и повышению жесткости подложки на этапах формирования структуры чувствительных элементов, а также повышает выход годных изделий.

Сущность изобретения заключается в том, что процесс образования мембран осуществляют равномерным травлением кремниевой подложки за счет полного ее погружения в травитель, но при этом, благодаря двухэтапному анизотропному травлению, минимизируют время воздействия травителя на подложку со сформированной структурой чувствительных элементов, что позволяет обеспечить надежную защиту лицевой стороны подложки со сформированными чувствительными слоями от агрессивных травителей. На первом этапе посредством анизотропного травления сначала в водном растворе смеси этилендиамина с пирокатехином, а затем в водном растворе гидроокиси калия формируют рельеф полостей под мембранами на максимально возможную глубину (от 80% до 90% толщины подложки). При этом формируют рельеф разделительных полос на минимально возможную глубину (от 10% до 20% толщины подложки). Для надежного разделения подложек на отдельные кристаллы в результате двух этапов анизотропного травления общая глубина разделительных полос должна составлять треть от толщины подложки. Это делают для того, чтобы сократить время травления на втором этапе - окончательном дотравливании, которое производится при герметично защищенной лицевой стороне подложки, а также повысить жесткость подложки за счет частичного формирования разделительных полос. Необходимость уменьшения времени дотравливания вызвана тем, что при контакте с травителем известные защитные покрытия разрушаются, а контакт травителя с элементами структуры датчика, особенно с чувствительным слоем, недопустим. Поэтому надежная защита лицевой стороны готовой структуры датчика возможна только в течение сравнительно короткого промежутка времени. Одновременное формирование анизотропным травлением разделительных полос между кристаллами обусловлено недопустимостью применения известных способов разделения подложки на отдельные кристаллы ввиду неизбежного загрязнения чувствительных слоев и обеспечивает легкость разделения подложки на отдельные кристаллы.

Таким образом, вся совокупность признаков способа изготовления чувствительных элементов датчиков концентрации газа обеспечивает равномерное формирование мембран устройства по всей площади подложки без риска губительного воздействия травителя на структуру чувствительного элемента и материал мембраны, что обеспечивает высокий уровень выхода годных устройств в процессе их изготовления.

Пример реализации способа.

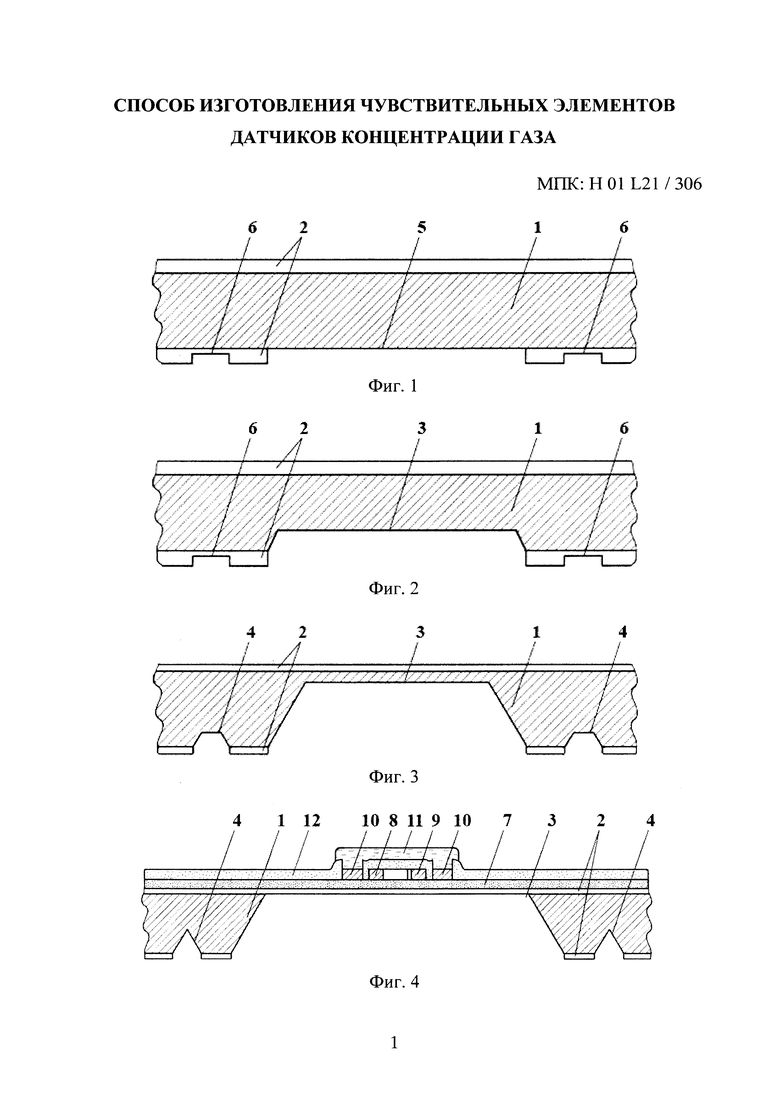

Сущность способа поясняется чертежами на фиг. 1 - фиг. 4. На фиг. 1 показана структура кристалла чувствительного элемента перед первым этапом анизотропного травления кремния. На фиг. 2 показана структура кристалла чувствительного элемента после травления в водном растворе смеси этилендиамина с пирокатехином на первом этапе анизотропного травления кремния. На фиг. 3 показана структура кристалла чувствительного элемента по окончании первого этапа анизотропного травления кремния после травления в водном растворе гидроокиси калия. На фиг. 4 показана готовая структура кристалла чувствительного элемента по окончании второго этапа анизотропного травления кремния в водном растворе смеси этилендиамина с пирокатехином.

Для реализации способа изготовления чувствительных элементов датчиков концентрации газа используют кремниевую подложку 1 ориентации (100).

Первоначально формируют слой 2 термического окисла кремния, используемый в дальнейшем в качестве маскирующего слоя при анизотропном травлении (далее - маскирующий слой). Толщина маскирующего слоя 2 должна быть достаточной для того, чтобы провести анизотропное травление на всю толщину подложки 1. Использование в качестве травителя водного раствора смеси этилендиамина с пирокатехином, ввиду высокой стойкости к травлению в нем термического окисла кремния, позволяет уменьшить требуемую для получения сквозного протрава полостей 3 под мембранами толщину маскирующего слоя 2, что упрощает технологический процесс изготовления чувствительных элементов. Для кремниевых подложек стандартных размеров, толщиной до 1 мм, для обеспечения сквозного протрава полостей 3 под мембранами предложенным способом требуется маскирующий слой 2 толщиной не более 1 мкм. При использовании в качестве анизотропного травителя только водного раствора гидроокиси калия маскирующего слоя 2 толщиной 1 мкм не достаточно даже для получения протрава полостей 3 под мембранами на глубину 400 мкм.

Затем, исходя из толщины полученного маскирующего слоя 2, проводят расчет режимов изотропного травления. Задачей на данном этапе является формирование рисунка в маскирующем слое 2, представленного на фиг. 1, позволяющего в процессе первого этапа анизотропного травления получить необходимый рельеф подложки 1, представленный на фиг. 3.

На первом этапе анизотропного травления получают как можно более глубокие полости 3 под мембраной, при этом травление разделительных полос 4 начинают, когда полости 3 уже протравлены от 60% до 70% от общей толщины подложки 1. Таким образом, на первом этапе анизотропного травления полости 3 вытравливают от 80% до 90% от общей толщины подложки 1, тогда как глубина разделительных полос 4 не должна превышать по окончании первого этапа травления от 20% до 30% от общей толщины подложки 1. Перед первым этапом анизотропного травления кремния, для формирования необходимого рельефа в маскирующем слое, представленного на фиг. 1, проводят две фотолитографии.

Первую, двустороннюю, фотолитографию проводят для взаимной ориентации топологии кристалла на лицевой и обратной сторонах подложки и формирования рисунка окон 5 в маскирующем слое 2 для создания полостей 3 под мембранами. Для этого изотропным травлением в буферном травителе на обеих сторонах подложки в маскирующем слое 2 создают рисунок временных меток совмещения и одновременно на обратной стороне подложки в маскирующем слое 2 создают рисунок окон 5.

Затем для формирования в маскирующем слое 2 рисунка окон 6 для создания разделительных полос 4 по обратной стороне подложки 1 проводят вторую фотолитографию. Изотропное травление при этом проводится не на всю толщину маскирующего слоя 2. Остаточная толщина маскирующего слоя 2 в областях разделительных полос 4 должна быть достаточной для того, чтобы на первом этапе анизотропного травления кремния, полностью исключить травление разделительных полос 4 в водном растворе смеси этилендиамина с пирокатехином, а также исключить травление разделительных полос 4 в водном растворе гидроокиси калия до тех пор, пока в полостях 3 под мембранами протрав не составит от 60% до 70% от общей толщины подложки 1.

Затем проводят первый этап анизотропного травления кремния. Сначала травление проводится при температуре 100°С в водном растворе этилендиамина с пирокатехином. Массовые доли компонентов травителя: 11 частей этилендиамина, 4 части пирокатехина, 5 частей воды. Плотность раствора при комнатной температуре составляет 1,055 г/см3. В результате в подложке 1 формируется рельеф, представленный на фиг. 2. Затем травление проводится при температуре 100°С в водном растворе гидроокиси калия. Массовые доли компонентов травителя: 3 части гидроокиси калия, 7 частей воды. Плотность раствора при комнатной температуре составляет 1,242 г/см2. Для дополнительного контроля начала анизотропного травления кремния в областях разделительных полос 4 и обеспечения равномерности их травления допускается остановка процесса травления кремния в водном растворе гидроокиси калия для удаления в буферном травителе остаточного маскирующего слоя 2 из областей разделительных полос 4. В результате первого этапа анизотропного травления в подложке 1 формируется рельеф, представленный на фиг. 3.

Затем на лицевой стороне подложки 1 в буферном травителе стравливают маскирующий слой 2 до остаточной толщины порядка 100 нм. После этого на остаточный слой наносят диэлектрическую мембранную пленку 7 из оксинитрида кремния, например, методом реактивного магнетронного распыления кремниевой мишени. Элементное соотношение компонентов мембранной пленки: 2 части кремния, 1 часть кислорода, 1 часть азота. Использование в качестве диэлектрической мембраны пленки 7 предложенного состава способствует повышению выхода годных чувствительных элементов благодаря стойкости пленки к травлению в водном растворе смеси этилендиамина с пирокатехином на втором этапе анизотропного травления. Также использование пленки 7 предложенного состава за счет близости значений коэффициентов линейного температурного расширения пленки и кремния способствует снижению возникающих в процессе изготовления и эксплуатации чувствительных элементов механических напряжений на границе раздела мембрана - подложка и приводит к повышению выхода годных и сроку службы чувствительных элементов.

Затем проводят этапы формирования структуры чувствительных элементов. На лицевой стороне подложки, в центре предполагаемых мембран, при помощи взрывной фотолитографии формируют резистивные нагревательные элементы 8, резистивные датчики температуры 9 и контактные площадки 10 к чувствительным слоям 11. Контактные площадки от всех сформированных элементов выносят за пределы мембран.

Далее реактивным магнетронным распылением на лицевой стороне подложки формируют слой изолирующего диэлектрика 12 из оксинитрида кремния того же элементного соотношения, что и мембранная пленка 7. После чего проводят вскрытие в слое изолирующего диэлектрика 12 окон к контактным площадкам 10 к чувствительным слоям 11, а также вскрытие окон к контактным площадкам всех элементов структуры чувствительных элементов. Затем проводят операции формирования чувствительных слоев 11. В зависимости от того, концентрацию какого газа необходимо определять изготавливаемыми чувствительными элементами, подбирают нужный материал чувствительных слоев 11. Ограничений по применению известных способов формирования чувствительных слоев для предлагаемого способа изготовления чувствительных элементов датчиков концентрации газа нет.

После формирования структуры чувствительных элементов проводят второй этап анизотропного травления кремния при температуре 80°С в водном растворе смеси этилендиамина с пирокатехином, состав которого соответствует предложенному для первого этапа анизотропного травления. При этом лицевую сторону подложки 1 со сформированной структурой чувствительного элемента герметично защищают от попадания на нее травителя. В результате второго этапа травления получают диэлектрические мембраны. Затем подложку 1 с готовыми чувствительными элементами извлекают из защитного устройства и разламывают по разделительным полосам 4 на отдельные кристаллы. Схематичное изображение одного готового кристалла чувствительного элемента датчика концентрации газа представлено на фиг. 4.

Предложенный способ позволяет проводить все технологические операции изготовления полупроводниковых чувствительных элементов для датчиков концентрации газа групповым методом, что существенно упрощает процесс их изготовления, снижает себестоимость продукции, повышает ее надежность и воспроизводимость характеристик.

Предложенный способ в зависимости от выбора материала чувствительного слоя 11 позволяет изготавливать чувствительные элементы для датчиков концентрации практически любых газов, что делает его универсальным для производства датчиков концентрации газа.

Источники информации

1. Патент России №2054664, кл. G01N 27/12, 1996 г.

2. Патент России №2073932, кл. H01L 21/306, 1997 г.

3. Патент России №2143678, кл. G01N 27/12, H01L 21/02, 1999 г.

4. Патент России №2449412, кл. H01L 21/306, 2012 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНЫХ ДАТЧИКОВ СОСТАВА ГАЗА | 2010 |

|

RU2449412C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ГЛУБОКОГО АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ГЛУБОКОГО АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ | 1994 |

|

RU2127926C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2066856C1 |

| СПОСОБ АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2106717C1 |

| Способ определения толщины эпитаксиального слоя кремниевых структур | 1989 |

|

SU1767582A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОРЕЗИСТИВНОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2085874C1 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2002 |

|

RU2220475C1 |

Изобретение относится к изготовлению средств выявления примесей газов и определения концентрации газов в воздушной среде. Способ изготовления чувствительных элементов датчиков концентрации газа согласно изобретению включает нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование на пленке структуры чувствительных элементов и создание тонких диэлектрических мембран методом анизотропного травления кремниевой подложки с обратной стороны, проводимого в два этапа, первый до нанесения диэлектрической пленки, а второй после завершения всех операций формирования структуры чувствительных элементов с предварительной защитой от травителя лицевой стороны подложки, при этом первый этап травления проводят сначала в водном растворе смеси этилендиамина с пирокатехином, а затем в водном растворе гидроокиси калия, а второй этап проводят только в водном растворе смеси этилендиамина с пирокатехином. Изобретение обеспечивает возможность получения тонких (1-5 мкм) диэлектрических мембран по всей площади подложки одновременно и повышение выхода годных чувствительных элементов в процессе их изготовления. 4 ил.

Способ изготовления чувствительных элементов датчиков концентрации газа, включающий нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование на пленке структуры чувствительных элементов и создание тонких диэлектрических мембран методом анизотропного травления кремниевой подложки с обратной стороны, проводимого в два этапа, первый до нанесения диэлектрической пленки, а второй после завершения всех операций формирования структуры чувствительных элементов с предварительной защитой от травителя лицевой стороны подложки, отличающийся тем, что первый этап травления проводят сначала в водном растворе смеси этилендиамина с пирокатехином, а затем в водном растворе гидроокиси калия, а второй этап проводят только в водном растворе смеси этилендиамина с пирокатехином.

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНЫХ ДАТЧИКОВ СОСТАВА ГАЗА | 2010 |

|

RU2449412C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143678C1 |

| US2012193730А1, 02.08.2012 | |||

| US2009126460 A1, 21.05.2009. | |||

Авторы

Даты

2016-09-20—Публикация

2015-04-14—Подача