Изобретение относится к полупроводниковой микроэлектронике, в частности к способам определения толщины эпитакси- альных слоев, и может быть использовано при отработке режимов получения эпитак- сиальных структур, выращенных на р-под- ложках, имеющих отклонение от плоскости (111) по направлению 112 к ближайшей плоскости (110), а также при контроле однородности этих эпитаксиал ьных слоев по толщине и воспроизводимости толщины слоя от процесса к процессу

Уменьшение толщины эпитаксиальных слоев применяемых при изготовлении биполярных интегральных схем предъявляет все более высокие требования к точности ее определения.

Известен способ определения толщины эпитаксиального слоя 1, в котором используют интерференцию инфракрасных лучей. Однако этот способ непригоден для определения толщины субмикронных слоев (менее 2-4 мкм).

В другом известном способе 2 определяют толщину эпитаксиального слоя по размеру дефектов упаковки. Этот способ трудно применять из-за низкой плотности ростовых дефектов упаковки (обычно менее 10 шт./см ).

Известен способ определения толщины эпитаксиального слоя кре мниёвых структур, выращенных на р-подложках, имеющих отклонение от плоскости (111) по направлению 112 к ближайшей плоскости (110)3 Способ включает травление эпитаксиальноVJ

О ,sl СЛ 00 ГО

го слоя. Для определения толщины эпитак- сиальногослоя в данном способе необходи- мо выбрать лишь дефекты упаковки, образовавшиеся на границе между слоем и подложкой, т.е. имеющие наибольшие по размерам фигуры травления, что достаточно сложно при обычно наблюдаемой плотности дефектов упаковки.

Визуальное наблюдение дефектов упаковки становится возможным только после травления выращенной пленки в соответствующем селективном травителеГимеющем достаточно высокую скорость травления, При определении толщины эпитаксиально- го слоя необходимо учитывать величину слоя, стравливаемого при выявлении дефектов упаковки. При выращивании эпитакси- альных слоев на разориентированных подложках выявленные дефекты упаковки представляют собой не равносторонний, а равнобедренный треугольник, что также может привести к ошибке в определении толщины эпитаксиального слоя. Таким образом, недостатком данного способа является низкая точность определения толщины эпитаксиального слоя.

Целью изобретения является повышение точности определения толщины эпитаксиального слоя.

Цель достигается тем, что по способу определения толщины эпитаксиального слоя кремниевых структур, выращенных на р-подложках, имеющих отклонение от плоскости (111) по направлению 112 к ближайшей плоскости (110), включающему травление эпитаксиального слоя, согласно изобретению на поверхности эпитаксиаль- ной структуры создают маскирующее покрытие, в котором вскрывают окна прямоугольной формы, одна из сторон которых перпендикулярна базовому срезу, а другая сторона имеет длину, превышающую значение W/tga, где а - угол разориента- ции пластины; W - толщина эпитаксиального слоя, определенная по максимальной скорости роста, проводят анизотропное травление через полученную маску до появления на профиле травления плоской части параллельной поверхности эпитаксиального слоя, удаляют маску, а затем по высоте ступени между поверхностью эпитаксиального слоя и плоской частью профиля травления определяют толщину эпитаксиального слоя,

В некоторых случаях целесообразно вскрывать окно в виде полос, перпендикулярных базовому срезу структуры, причем ширина полос должна превышать значение W/tga

Способ основан на том, что эпитакси- альные слои выращиваются на подложках, имеющих отклонение от плоскости (111) на 4 или 8° по направлению 115 к ближайшей

плоскости (110). Это позволяет через маску, в которой вскрыты соответствующим образом ориентированные прямоугольные окна или полосы, проводить травление в анизотропном травителе, имеющем весьма малую

скорость травления в направлениях 111, а также р -областей. При этом получают кристаллографический шлиф с фиксированным углом наклона. Такой кристаллографический шлиф использовался для

исследования распределения структурных дефектов по глубине термически окисленного кремния. Для определения толщины эпитаксиального слоя необходимо, чтобы процесс травления резко замедлялся на

границе слой - подложка.

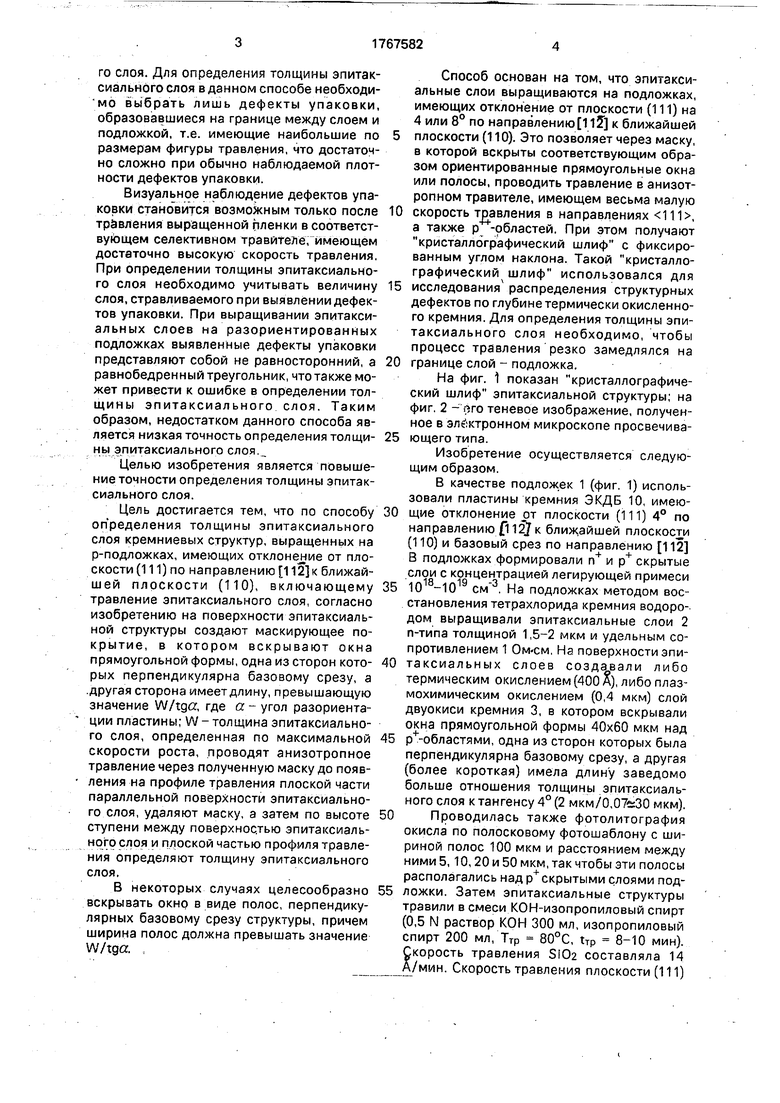

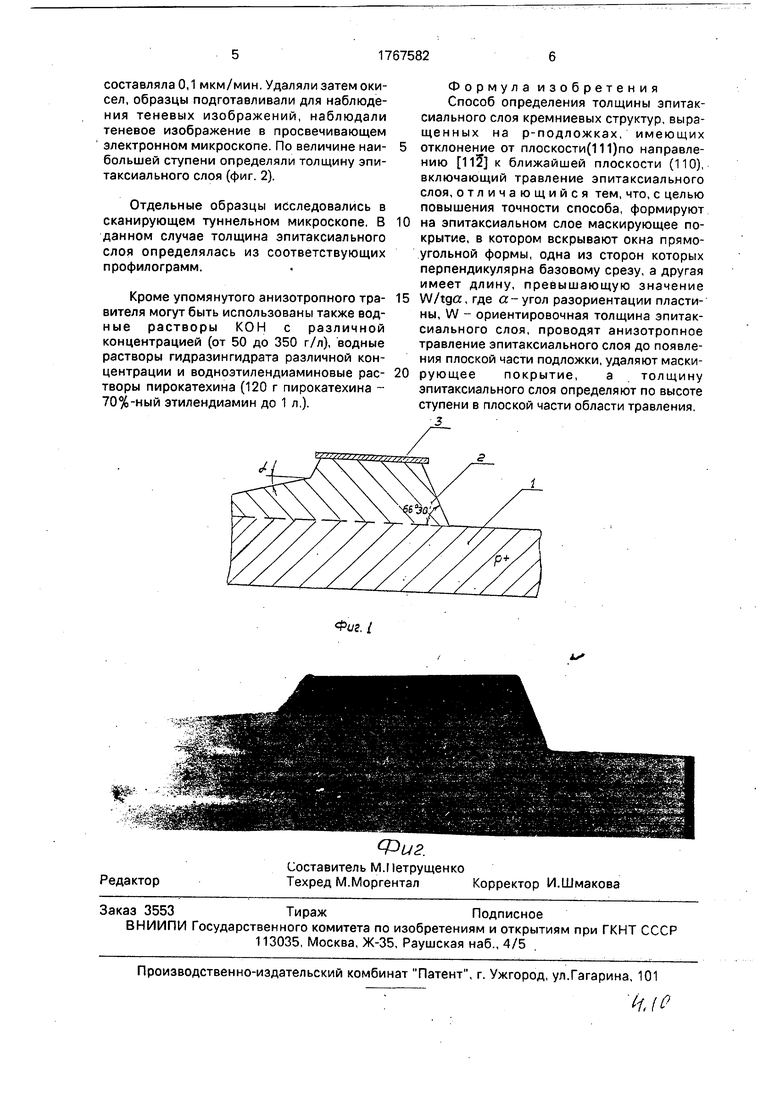

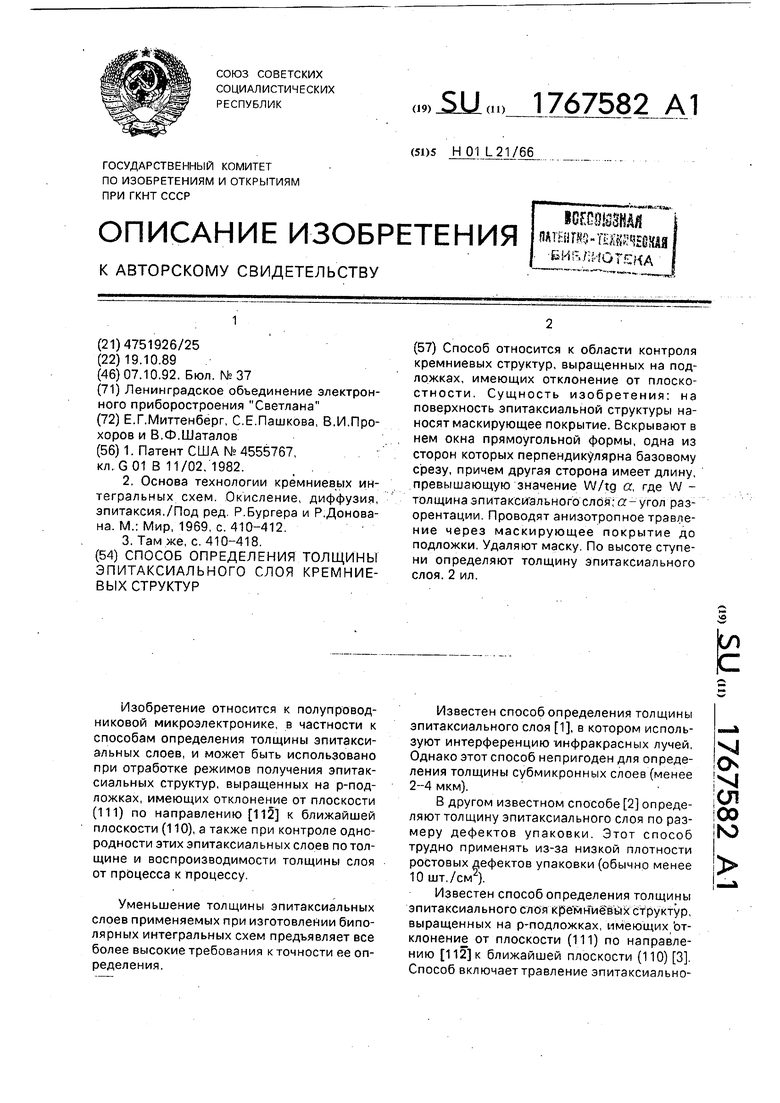

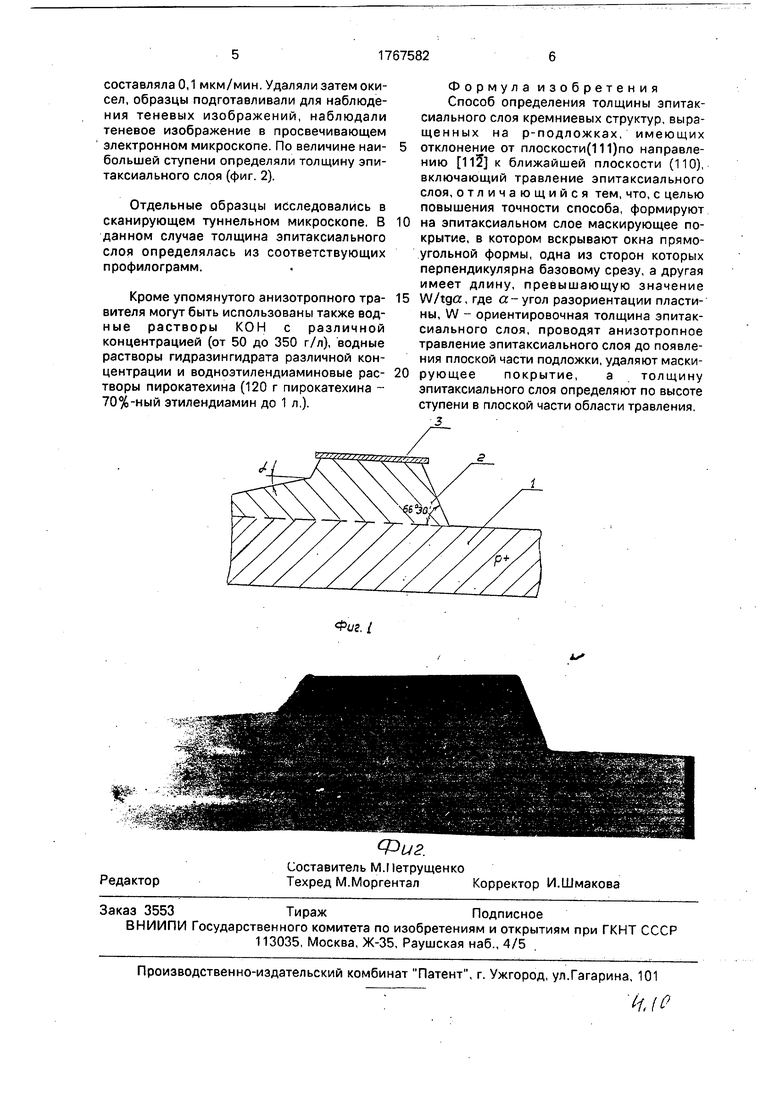

На фиг. 1 показан кристаллографический шлиф эпитаксиальной структуры; на фиг, 2 - «го теневое изображение, полученное в электронном микроскопе просвечивающего типа.

Изобретение осуществляется следующим образом.

В качестве подложек 1 (фиг. 1) использовали пластины кремния ЭКДБ 10, имеющие отклонение рт плоскости (111) 4° по направлению 112 к ближайшей плоское™ (110) и базовый срез по направлению 112 В подложках формировали п+ и р+ скрытые слои с концентрацией легирующей примеси

10 -10 см . На подложках методом восстановления тетрахлорида кремния водородом выращивали эпитаксиальные слои 2 n-типа толщиной 1,5-2 мкм и удельным сопротивлением 1 Ом см, На поверхности эпитаксиальных слоев создавали либо термическим окислением (400 А), либо плаз- мохимическим окислением (0,4 мкм) слой двуокиси кремния 3, в котором вскрывали окна прямоугольной формы 40x60 мкм над

р+-областями, одна из сторон которых была перпендикулярна базовому срезу, а другая (более короткая) имела длин у заведомо больше отношения толщины эпитаксиального слоя к тангенсу 4° (2 мкм/О,ОТьЗО мкм).

Проводилась также фотолитография окисла по полосковому фотошаблону с шириной полос 100 мкм и расстоянием между ними 5,10,20 и 50 мкм, так чтобы эти полосы располагались над раскрытыми слоями подложки. Затем эпитаксиальные структуры травили в смеси КОН-изопропиловый спирт (0,5 N раствор КОН 300 мл, изопропиловый спирт 200 мл, ТТр 80°С, trp 8-10 мин). Скорость травления SI02 составляла 14

А/мин. Скорость травления плоскости (111)

составляла 0,1 мкм/мин. Удаляли затем окисел, образцы подготавливали для наблюдения теневых изображений, наблюдали теневое изображение в просвечивающем электронном микроскопе. По величине наибольшей ступени определяли толщину эпи- таксиального слоя (фиг. 2).

Отдельные образцы исследовались в сканирующем туннельном микроскопе. В данном случае толщина эпитаксиального слоя определялась из соответствующих профилограмм.

Кроме упомянутого анизотропного тра- вителя могут быть использованы также вод- ные растворы КОН с различной концентрацией (от 50 до 350 г/л), водные растворы гидразингидрата различной концентрации и водноэтилендиаминовые растворы пирокатехина (120 г пирокатехина - 70%-ный этилендиамин до 1 л.).

Формула изобретения Способ определения толщины эпитаксиального слоя кремниевых структур, выращенных на р-подложках, имеющих

отклонение от плоскости(111)по направлению 112 к ближайшей плоскости (110), включающий травление эпитаксиального слоя, отличающийся тем, что, с целью повышения точности способа, формируют

на эпитаксиальном слое маскирующее покрытие, в котором вскрывают окна прямоугольной формы, одна из сторон которых перпендикулярна базовому срезу, а другая имеет длину, превышающую значение

W/tga, где а-угол разориентации пластины, W - ориентировочная толщина эпитаксиального слоя, проводят анизотропное травление эпитаксиального слоя до появления плоской части подложки, удаляют маскирующее покрытие, а толщину эпитаксиального слоя определяют по высоте ступени в плоской части области травления. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЯ НА ИЗОЛЯТОРЕ СТРУКТУР | 1992 |

|

RU2070350C1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| СПОСОБ АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2106717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1982 |

|

SU1060066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1990 |

|

SU1686982A1 |

| СПОСОБ РАЗМЕЩЕНИЯ КРЕМНИЕВЫХ МОНОКРИСТАЛЛИЧЕСКИХ ПОДЛОЖЕК НА ПЬЕДЕСТАЛЕ | 1982 |

|

SU1105075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU952051A1 |

| Способ изготовления интегральной схемы | 1976 |

|

SU594838A1 |

| ИЗГОТОВЛЕНИЕ НАНОПРОВОЛОЧНОЙ СТРУКТУРЫ ДЛЯ КВАНТОВОГО УСТРОЙСТВА | 2020 |

|

RU2813240C2 |

Способ относится к области контроля кремниевых структур, выращенных на подложках, имеющих отклонение от плоскостности. Сущность изобретения: на поверхность эпитаксиальной структуры наносят маскирующее покрытие. Вскрывают в нем окна прямоугольной формы, одна из сторон которых перпендикулярна базовому срезу, причем другая сторона имеет длину, превышающую значение W/tg «, где W - толщиназпитакси зльногослоя: а-угол раз- орентации. Проводят анизотропное травление через маскирующее покрытие до подложки. Удаляют маску По высоте ступени определяют толщину эпитаксиального слоя. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4555767, кл.С01 В 11/02, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Окисление, диффузия, эпитаксия./Под ред Р.Бургера и Р.Донова- на | |||

| М.: Мир, 1969, с | |||

| Устройство анодов катодных ламп | 1923 |

|

SU410A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство анодов катодных ламп | 1923 |

|

SU410A1 |

Авторы

Даты

1992-10-07—Публикация

1989-10-19—Подача