Изобретение относится к микромеханике, преимущественно к технологии изготовления интегральных механоэлектрических преобразователей, и может быть использовано при разработке и производстве интегральных датчиков механических величин или микроэлектромеханических систем, содержащих трехмерные объемные кремниевые микроструктуры.

В связи со стремительным развитием в последние годы MEMS-систем и кремниевых механоэлектрических преобразователей с интегрированными трехмерными микромеханическими структурами остро стоит проблема их корректного проектирования и совершенствования технологии анизотропного травления кремния для воспроизводства интегральных тензопреобразователей (ИТП) с требуемыми геометрией и размерами микромеханических структур, обуславливающими такие важнейшие метрологические характеристики преобразователей, как чувствительность и основная погрешность, существенный вклад в которую вносит нелинейность механоэлектрического преобразования.

Анизотропное травление кремния в водных растворах КОН остается базовой технологией при объемной микрообработке кремния [1].

В случае использования Si {100} не решены еще проблемы формирования выпуклых углов требуемой формы и не разработаны способы удовлетворительной компенсации процессов подтравливания выпуклых углов, базирующиеся на масках защиты этих углов [2].

Из патента Германии DD285831, кл. G 01 L 9/08, 1991 известно, что при формировании микромеханической структуры в форме мембраны с жестким центром на кремнии {100} анизотропным травлениием без применения способа компенсации подтравливания выпуклых углов жесткого центра получаются разноообразные многогранники без соответствующих углов в основании объемной фигуры травления, при этом не всегда правильной формы. В последнем случае появляются сложности в проектировании ИТП с заданными метрологическими параметрами по причине асимметрии полей механических напряжений на мембране.

Правильную форму многогранника в основании объемной фигуры травления не удалось получить и в новой безмасковой технологии угловой компенсации (100) кремния. Новизна этой безмасковой технологии заключается в формировании до начала процесса травления на пластине (100) кремния углублений, угол наклона исходных стенок <110> которых изменен на 45 градусов при анизотропном травлении в высококонцентрированном растворе КОН с добавлением изопропилового спирта и высокой температуре травления [2].

Наиболее близким к предлагаемому способу изобретения относится патент США 5286343, кл. H 01 L 21/306, 1994 [4] на способ защиты углов чипа при жидкостном химическом травлении пластин. Защитная маска включает полоски, расположенные параллельно направлению сторон угла чипа и параллельно линиям скрайбирования. Такая конструкция маски обеспечивает консервацию определенного объема пластины при травлении. Маска защиты углов чипа предназначена для глубинного травления как при больших, так и при маленьких участках, защищенных маской.

Защитная маска формирует также участки самосовмещения на чипе.

Защитная маска включает не защищенные от травления участки, расположенные за пределами исходной защитной маски и примыкающие к границам сторон исходного топологического рисунка.

Защитные маски модифицированы в зависимости от назначения: для чипов различных размеров и геометрии, для формирования рамок окон травления, для формирования канавок скрайбирования различной ширины и глубины.

Указанный способ применяется также для формирования микромеханических структур преимущественно на пластинах с окнами травления малых размеров.

Целями изобретения по прототипу являются:

- способ, устраняющий подтравливание выпуклых углов чипа и углов рамок окон травления, с целью формирования структур в кремнии, соответствующих рисунку оригинала;

- увеличение процента выхода годных благодаря применению безразрушающего метода разделения пластины на кристаллы чипов;

- обеспечение более эффективного использования площади пластин по сравнению с другими известными решениями по способам компенсации подтравливания углов;

- способ формирования глубоких широких канавок для случая применения защитной маски чипа малых размеров;

- способ изготовления окон для тонких мембран в случае узких рамок окон;

- способ, позволяющий формировать в чипе кремния микрофонные структуры и микромеханические приборы.

Все эти цели по прототипу реализуются с помощью формируемой на пластине маски для защиты подтравливания углов чипа или рамки окна травления и с помощью сегмента маски, расположенного вдоль одной или обеих сторон этого угла.

Недостатками прототипа являются: а) отсутствие анализа зависимостей размеров масочных элементов защиты углов от соотношений основных конструктивных параметров микромеханических трехмерных структур h/a и b/а, глубины травления Нгл и режима анизотропного травления с целью формирования правильного многоугольника в основании объемной фигуры травления; б) топология масочных элементов защиты углов не привязана к кристаллографическим направлениям на кремниевой пластине; в) не обоснована необходимость формирования не защищенных от травления областей на масочных элементах защиты углов, наличие которых обуславливает опережающее во времени стравливание масочных элементов защиты углов по сравнению со временем травления заданной глубины Нгл. Следовательно, при времени травления, соответствующем требуемой Нгл, будут подтравливаться выпуклые углы трехмерных структур.

К числу других недостатков по прототипу следует отнести отсутствие какой-либо информации о способе самосовмещения топологических слоев, а также о характеристиках или параметрах, подтверждающих работоспособность микромеханических приборов.

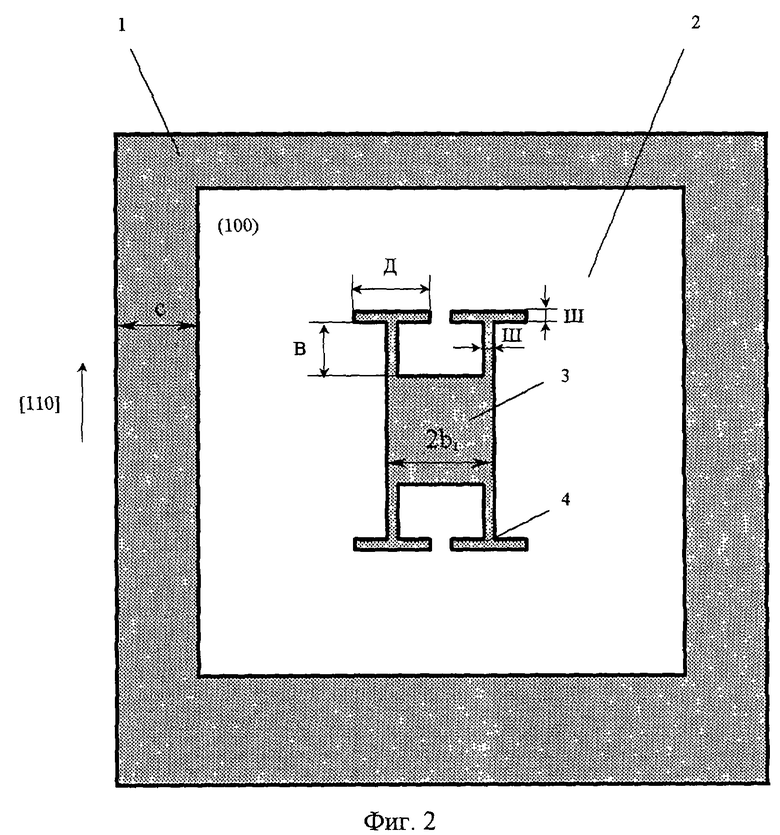

Основной целью заявляемого способа является повышение чувствительности и линейности преобразования интегрального тензопреобразователя давления Е-типа (ИТПД Е-типа), которая достигается формированием на его мембране объемной фигуры травления в форме трехмерной микромеханической структуры с выпуклыми углами и правильным многоугольником в основании фигуры травления, а также самосовмещением топологических слоев ИТПД, см. фиг. 1 - 4.

Достижение указанной цели становится возможным только при формировании масочного рисунка с Т-образными элементами защиты углов, примыкающими к основной части топологической маски вблизи точки пересечения сторон защищаемого чипа на пластине и продолжающимися за пределы основной части маски, травление масочного рисунка на пластине в анизотропном травителе; при этом Т-образные маскирующие элементы защиты углов формируют на основе металлизированной структуры V-Cu'-Cu", а каждый из Т-образных симметрично расположенных элементов выполняют из двух полосок - продольной вдоль направления [110] и поперечной, расположенной в поперечном направлении под прямым углом к продольной полоске, а в оптимальном режиме травления (при температуре кипения) размеры Т-образных элементов выполняются в соотношениях как 5,1<В/Ш<9,1 для интервала отношений конструктивных параметров 0,44<b/a<0,73, соответствующих заданному интервалу отношений 30,6<h/a 103<36,6 формируемой микромеханической структуры и фиксированной величине размера Д, при этом травление проводят до тех пор, пока Т-образные элементы не cтравятся до границы исходной топологической области жесткого центра, что соответствует моменту самосовмещения топологических слоев и выхода на заданную глубину травления.

Топологическая привязка Т-образных защитных элементов к кристаллографическим направлениям на пластине, определение оптимальных соотношений частей Т-образных защитных элементов в зависимости от глубины и режима анизотропного травления позволили уменьшить скорости травления кремния в направлениях <100> и <110> по отношению к направлению минимальной скорости анизотропного травления <111> и благодаря такому искусственному уменьшению анизотропии в скоростях травления позволили сформировать трехмерную микромеханическую структуру с выпуклыми углами и правильным многоугольником в ее основании.

Поставленная цель достигается тем, что после термического окисления пластин, проведения двухсторонней фотолитографии, формирования измерительной схемы производятся двухстороннее напыление тонкопленочной структуры V-Cu' с последующим наращиванием гальванической меди Сu" и фотолитография для формирования маскирующего покрытия исходного, соответствующего оригиналу рисунка и дополнительного из четырех Т-образных элементов защиты выпуклых углов, являющихся продолжением исходной защитной маски с целью микропрофилирования объемной интегральной микромеханической структуры в виде мембраны с жестким центром, имеющим форму усеченной пирамиды с правильным многоугольником в ее основании.

При этом каждая из четырех симметрично расположенных Т-образных угловых защитных масок состоит из двух полосок - продольной вдоль направления [110] и поперечной полоски, расположенной в поперечном направлении под прямым углом по отношению к продольной полоске, а размеры элементов масок для защиты углов определяются в зависимости от соотношения конструктивных параметров b/a формируемой микромеханической структуры и режима анизотропного травления в заданном интервале значений для отношения конструктивных параметров h/a. В оптимальном режиме травления требуемые геометрия и размеры микромеханической структуры обеспечиваются при соотношении 5,1<В/Ш<9,1 для интервала отношений 0,44<b/a<0,73, соответствующих заданному интервалу отношений 30,58<h/a 103<36,62 и фиксированной величине Д. При этом максимальному отношению В/Ш= 9,1 соответствуют минимальные отношения h/a=30,58 10-3 и b/a=0,44, для которых чувствительность ИТПД - наилучшая, но худшая линейность преобразования, а максимальным отношениям h/a и b/а соответствуют лучшая линейность преобразования, но худшая чувствительность ИТПД.

Кроме этого, на Т-образных маскирующих покрытиях не формируются не защищенные от травления области в отличие от таковых областей по прототипу.

Отказ при глубинном травлении от формирования на Т-образных элементах не защищенных от травления областей исключает опережающее во времени стравливание масочных элементов защиты углов по сравнению со временем травления заданной глубины Нгл, т.е. исключает перетрав по глубине и рассовмещение топологических слоев ИТПД.

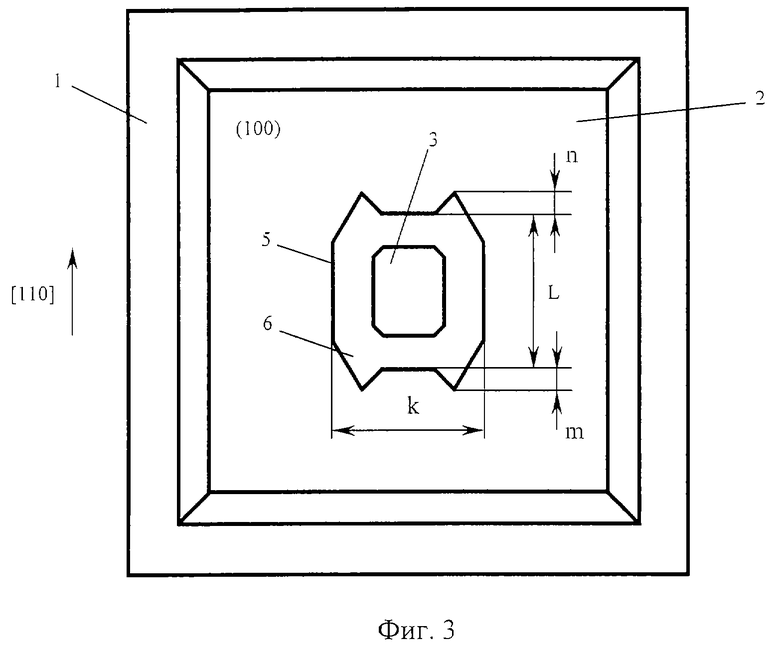

На фиг. 1 изображено поперечное сечение ИТПД Е-типа, микропрофиль которого сформирован методом анизотропного травления монокристаллического кремния с маскирующим покрытием, имеющим топологию, приведенную на фиг. 2, а на фиг. 3 и 4 - вид со стороны травления на ИТПД, микропрофиль которых сформирован при разных режимах травления с соответствующими размерами глубины травления Нгл.

Конструктивные параметры микромеханической структуры h, 2b, 2b1 (фиг. 1) и соотношения параметров h/a и b/а получены по данным математического моделирования и результатам теоретических и экспериментальных исследований для заданных величин исходных конструктивных параметров H, 2а и требуемых значений чувствительности и погрешности нелинейности датчика.

Необходимая геометрическая форма жесткого центра на мембране (фиг. 4), соответствующая рисунку оригинала, обеспечивается экспериментально найденными соотношениями высоты В, длины Д и ширины Ш Т-образных масочных элементов 4 (фиг. 2), защищающих углы жесткого центра от подтравливания в кристаллографических направлениях <100> и <110>, где скорости травления значительно выше, чем в направлении <111>.

В таблицах 1 и 2 приведены соотношения основных размеров микромеханической структуры h/a и b/а и соответствующие размеры маскирующего покрытия 2b1, с, В, Д, Ш для травления на глубину Нгл=363±5 мкм в режиме 1 (табл. 1) и для травления на глубину Нгл 348±5 мкм в режиме 2 (табл. 2) при фиксированных размерах Ш (табл. 1) и Д (табл. 2).

Указанные в таблицах 1 и 2 соотношения и размеры получены по результатам большого числа экспериментальных исследований при различных режимах травления на образцах с различными соотношениями основных геометрических параметров микромеханических структур и соответствующих размеров для элементов защитной маски. При увеличении соотношений В/Ш или В/Д формировались различные неправильные геометрические фигуры в основании жесткого центра по сравнению с оптимальным соотношением, что приводило к асимметрии механических напряжений на мембране. А при уменьшении соотношений В/Ш, В/Д и выходе на желаемую глубину травления и геометрические размеры основания объемней фигуры травления жесткого центра оставались фрагменты 6 жесткого центра на поверхности мембраны со стороны травления (фиг. 3). При продолжении процесса травления кремния до полного стравливания фрагментов продольных частей наблюдалось заметное отклонение толщины мембраны от требуемой, а в случае изготовления тонких мембран появлялись сквозные точечные протравы мембраны, что обуславливало невозможность ее применения.

Структура защитной маски V-Сu'-Сu" формировалась из теоретических соображений по двум причинам одновременно. Первая - хорошая адгезия подслоя ванадия к слою диоксида кремния на пластине и одновременно к тонкопленочному слою вакуумно напыленной меди при достаточно низкой пористости напыленной пленки, при этом в процессе гальванического наращивания меди происходило зарастание пор. Вторая причина - скорость травления меди много меньше скорости травления кремния в водном растворе КОН в широком интервале температур, вплоть до кипения травителя.

Суммарная толщина маски, обусловленная в основном толщиной гальванической меди, экспериментально оптимизировалась по критериям надежности защиты от протравов и хорошей адгезии при глубинном травлении кремния.

Для микропрофилирования пластин использовали метод анизотропного травления кремния в 33% водном растворе КОН при двух температурных режимах травления до температуры кипения (режим 1) и при температуре кипения (режим 2) - оптимальный.

При правильно выбранных и сформированных геометрии и размерах, структуры и толщины маскирующего покрытия, а также режима травления момент стравливания продольных элементов в области расположения маски защитных углов служил индикатором самосовмещения топологических слоев и выхода на заданную глубину травления. Например, в режиме 2 обеспечивали Нгл=348±5 мкм и заданные геометрию и размеры мембраны и жесткого центра в основании фигуры травления, где расчетная величина Нгл=Н-h (фиг. 1).

Микроструктура (фиг. 3) с конструктивными параметрами 2b=1500 мкм и b/а= 0,424, сформированными при травлении в режиме 1, в отличии от микроструктуры (фиг. 4) с такими же исходными параметрами, имела в основании пирамиды неправильный многоугольник 5 с незначительным разбросом линейных размеров k, L, m, n (см. таблицу 3).

При других параметрах 2b и b/а (табл. 2) этой же микроструктуры в основании пирамиды лежал правильный многогранник (k=L) с треугольными следами травления 6 (фиг. 4) приблизительно равной длины. Дотравливание следов 6 до границы исходной (соответствующей рисунку оригинала) топологической области жесткого центра приводило к увеличению Нгл по сравнению с заданной величиной.

Для обоих вариантов (фиг. 3, 4) в вершине пирамиды лежал правильный многоугольник 3.

Для изготовления ИТПД использовали кремниевые пластины n-типа с ориентацией поверхности в плоскости (100), на которых производились следующие основные технологические операции.

После термического окисления пластин, проведения двухсторонней фотолитографии, формирования измерительной схемы с лицевой стороны пластины проводили двухстороннее напыление тонкопленочной структуры V-Cu' с последующим наращиванием гальванической меди Сu" и фотолитографию для формирования масочного рисунка с Т-образными элементами защиты выпуклых углов.

После этого с тыльной стороны пластины проводили глубинное анизотропное травление кремния в 33%-ном водном растворе КОН.

Т-образные маскирующие элементы защиты выпуклых углов позволили сформировать в оптимальный режим травления кремния (Тк=110-115oС, t=63 мин) микромеханическую структуру Е-типа с параметрами 2b=1500 мкм, b/а=0,44, Нгл= 348±5 мкм, а также обеспечить с требуемой точностью позиционирование правильного четырехугольника 5, являющегося основанием объемной фигуры жесткого центра, и совмещение топологических слоев ИТПД. В результате были достигнуты требуемые метрологические параметры ИТПД.

Заявляемый способ изобретения апробирован на опытных партиях датчиков давления на 50 и 100 кПа. Результаты многочисленных измерений на высокоточном градуировочном комплексе показали, что погрешность нелинейности лежит в интервале 0,1-0,3% при достаточно высокой чувствительности датчиков 0,2-0,4 мВ/кПа В, что отвечает требованиям для использования таких датчиков в составе информационно-вычислительных систем, применяющихся для нахождения распределения полей статических давлений на моделях авиационной техники в аэродинамических трубах ЦАГИ. Предполагается внедрение опытной партии датчиков в ЦАГИ.

Заявляемый способ защиты углов трехмерных микромеханических структур на кремниевых пластинах перспективен при разработке и производстве как интегральных датчиков механических величин, так и микроэлектромеханических систем повышенной точности во многих областях техники, включая авиацию и все другие транспортные средства, военные системы, медицинскую технику и широкий спектр потребительских товаров.

Источники информации

1. Н. Schroder and E. Obermeier. A new model for Si{100} convex corner undercutting in anisotroping KOH etching. //Journal of Micromechanics and Microengineering, 2000, vol. 10, 2, p. 163-169.

2. O. Powell and H. Barry Harrison. Anisotropic etching of {100} and { 110} planes in (100) silicon. // Journal of Micromechanics and Microengineering, 2001, vol. 11, 3, p. 217-220.

3. Патент Германии DD285831, кл. G 01 L 9/08, 1991.

4. Патент США 5286343, кл. H 01 L 21/306, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2014 |

|

RU2568977C1 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЁХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2015 |

|

RU2582903C1 |

| Способ защиты углов кремниевых микромеханических структур при анизотропном травлении | 2017 |

|

RU2667327C1 |

| СПОСОБ КОМПЕНСАЦИИ РАСТРАВА ВНЕШНИХ УГЛОВ ФИГУР ТРАВЛЕНИЯ НА КРЕМНИЕВЫХ ПЛАСТИНАХ С ОРИЕНТАЦИЕЙ ПОВЕРХНОСТИ (100) | 2006 |

|

RU2331137C1 |

| КРЕМНИЕВЫЙ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ СОКОЛОВА | 2006 |

|

RU2327125C2 |

| Способ изготовления глубокопрофилированных структур в кремниевой пластине | 2017 |

|

RU2680264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| Способ изготовления чувствительного элемента акселерометра | 2017 |

|

RU2656109C1 |

| СПОСОБ АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2106717C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

Изобретение относится к микромеханике, преимущественно к технологии изготовления микропрофилированных интегральных механоэлектрических тензопреобразователей, и может быть использовано при разработке и производстве интегральных датчиков механических величин или микроэлектромеханических систем, содержащих трехмерные кремниевые микроструктуры. Сущность изобретения заключается в защите углов трехмерных микромеханических структур механоэлектрических преобразователей при глубинном анизотропном травлении кремния с помощью сформированных Т-образных элементов защитной маски из металлической структуры V-Cu'-Cu'', включающей тонкопленочную структуру ванадия и меди V-Cu' и гальванический слой меди Сu'', а каждый из Т-образных элементов защиты выполняют в форме двух полосок - продольной вдоль кристаллографического направления [110] высотой В и поперечной шириной Ш, расположенной в поперечном направлении под прямым углом к продольной полоске, при этом травление проводят до тех пор, пока продольные кремниевые элементы, сформированные в области маски защиты углов в процессе анизотропного химического травления, не стравятся до границы исходной топологической области жесткого центра преобразователя, что соответствует моменту формирования правильного многоугольника в основании объемной фигуры жесткого центра, самосовмещения топологических слоев преобразователя и выхода на заданную глубину травления. Техническим результатом изобретения является повышение чувствительности и линейности преобразования интегрального тензопреобразователя давления. 1 з.п. ф-лы, 4 ил., 3 табл.

| US 5286343 А, 15.02.1994 | |||

| ВАВИЛОВ В.Д | |||

| и др | |||

| Интегральные датчики давления | |||

| Конструкция и технология | |||

| - М.: Изд-во МАИ, 2001, с.29 | |||

| RU 2059321 С1, 27.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

Авторы

Даты

2003-12-27—Публикация

2002-06-05—Подача