Изобретение относится к области микроэлектроники, в частности, к технологии изготовления полупроводниковых структур, являющихся элементной базой функциональной микроэлектроники и может быть использовано в технологии изготовления интегральных газовых датчиков с тонкими мембранами /1- 5 мкм/, а также мембран для рентгеновских фотошаблонов.

Известно, что в технологии изготовления интегральных газовых датчиков применяется глубокое анизотропное травление обратной стороны кремниевой пластины для создания областей мембраны, на которой расположены элементы газового датчика: нагреватель, терморезистор и чувствительный слой с электродами [1,2].

В работе [1] представлен процесс изготовления интегрального газового датчика, где методом анизотропного травления обратной стороны кремниевой пластины в щелочном травителе формируется мембрана датчика, причем лицевая сторона пластины защищается в процессе травления и защита удаляется после окончания травления. Мембрана имеет толщину около 10 мкм и длину края периметра 1,35 мм и состоит из непроводящего материала. Травление производится на финальной стадии изготовления газового датчика, когда элементы сенсора, включая чувствительный слой, уже сформированы на лицевой поверхности пластины. Процесс анизотропного травления подобен методу анодного окисления, рассмотренного в работе [3], где защищенная с лицевой поверхности кремниевая пластина со сформированными структурами датчика целиком погружается в раствор щелочи. Кремний с оборота пластины вытравливается областями до изолирующей мембраны, которая служит стопором при травлении. Стопором при травлении могут служить специально сформированные слои p+типа под мембраной из непроводящего материала, а анизотропное травление может проводиться методом погружения в подогретый щелочной травитель [2]. В таком случае будет происходить травление n-типа кремния с оборота до стопорного слоя p+типа. Механическая прочность такой мембраны из кремния и непроводящего материала позволяет делать мембраны до 6 мкм толщиной, однако, теплоизолирующие свойства ухудшаются по сравнению с мембраной только из непроводящего материала. Защита лицевой стороны пластины со структурами датчика обязательна, как и в работе [1].

Недостатками перечисленных методов глубокого анизотропного травления обратной стороны кремниевой пластины являются следующие действия: необходимость защиты лицевой стороны кремниевой пластины со структурами датчика и последующего удаления защиты с областей чувствительного слоя; формирование специального слоя p+типа для мембран тоньше 10 мкм; низкое качество всех типов защиты лицевой стороны пластины при глубоком травлении. Кроме того, наличие ступенчатого рельефа на лицевой поверхности, пластины с перепадами до 1 мкм значительно увеличивает вероятность проникновения травителя по дефектам в маскирующем слое на рельефе к элементам датчика и их повреждению. Применение некоторых чувствительных слоев, например металлооксидов с нанесенными мономолекулярными слоями каталитических материалов, вообще исключают использование какой либо защиты по таким слоям. В связи с вышеизложенным, более предпочтительными являются методы глубокого анизотропного травления обратной стороны кремниевой пластины, в которых обеспечена подача травителя только к одной стороне и не требуется защита лицевой стороны пластины.

Наиболее близким прототипом к изобретению является техническое решение, представленное в работе [4], в котором рассматривается способ травления обратной стороны кремниевой пластины без защиты ее лицевой поверхности и устройство, реализующее данный способ. В этом способе травление производится травителями, подаваемыми в виде струи жидкости на обратную сторону пластины. Устройство для такого травления представляет собой устройство крепления пластины и систему подачи травителя. Устройство крепления пластины состоит из подложкодержателя, на который помешается кремниевая пластина обратной стороной вверх с кольцевым желобком в подложкодержателе, через который подается азот, при этом подложкодержатель вращается со скоростью 600-5000 об/мин, а пластина удерживается на подложкодержателе за счет эксцентричных выступов. Азотная подушка между подложкодержателем и пластиной поджимает пластину во время вращения и таким образом защищает ее лицевую сторону от травления. Система подачи травителя представляет собой ряд трубок, по которым на обратную сторону подается травитель и центрифугируется, затем по специальному каналу использованный травитель сливается.

Этот способ позволяет производить травление обратной стороны кремниевой пластины без защиты лицевой поверхности пластины в автоматическом режиме работы.

Недостатком описанного способа травления является тот факт, что производить качественное глубокое травление областей обратной стороны кремниевой пластины на всю ее толщину до тонких слоев из непроводящего материала проблематично, так как существующее давление на пластину за счет поддува азотом и подачи травителя из трубок в виде льющийся жидкости может привести к повреждению тонкой мембраны на финальной стадии травления. Кроме того, указанная конструкция технически сложна и не позволяет осуществлять контроль финальной стадии травления, когда под мембраной полностью удаляется кремниевый слой.

Предложенный способ глубокого анизотропного травления кремниевой пластины решает задачу качественного травления при создании тонких мембран из непроводящего материала толщиной менее 10 мкм для газовых датчиков, все элементы которых расположены на этих мембранах, без защиты лицевой поверхности кремниевой пластины. Сущность изобретения состоит в том, что перед обработкой щелочной травитель вспенивают и полученной пеной обрабатывают обратную сторону кремниевой пластины, при этом система подачи травителя представляет собой полую трубку, один конец которой расположен в отверстии, выполненном в основании напротив пластины, а другой вместе с закрепленным на этом конце внутри трубки распылителем с газопроводящим шлангом помещен в раствор щелочи, при этом пластина неподвижно закреплена через резиновое уплотнение к горизонтальному основанию, в котором выполнены отверстия по внутреннему периметру резинового уплотнения, что обеспечивает непрерывную подачу пены к обратной стороне кремниевой пластины. За счет этого исключается гидродинамическое давление жидкости на пластину в процессе травления на финальной стадии процесса, когда слой кремния под тонкой мембраной полностью удален.

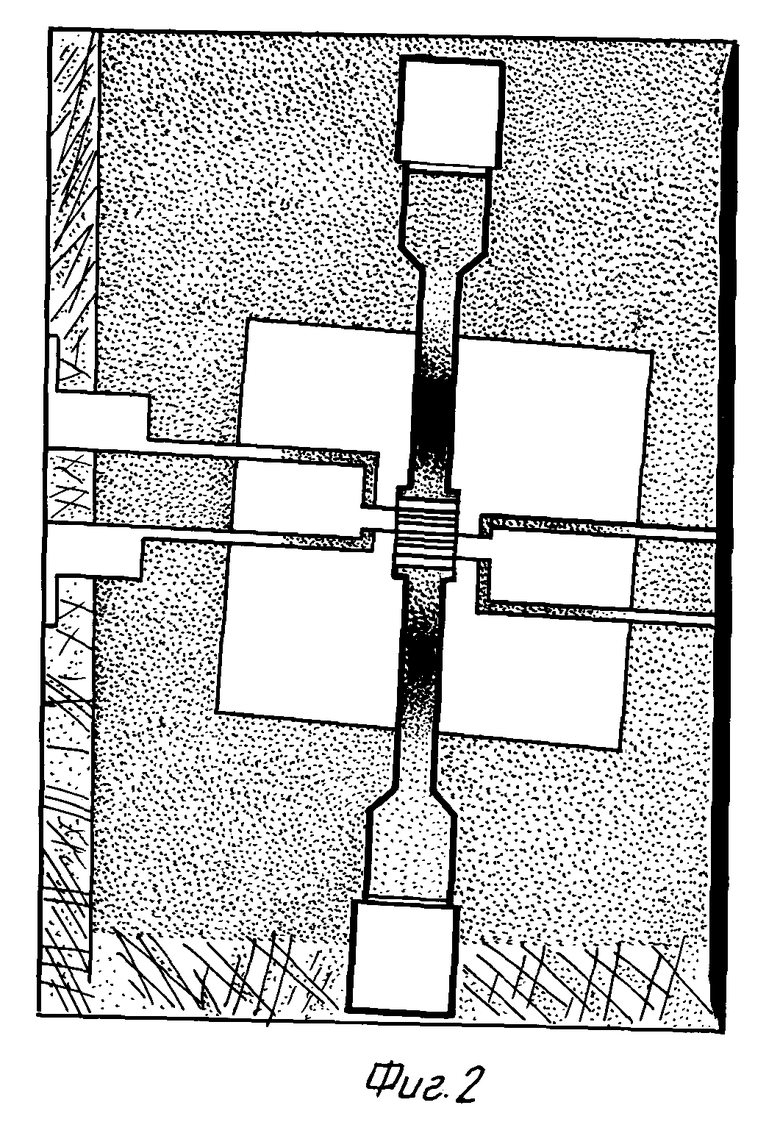

Способ глубокого анизотропного травления кремниевой пластины осуществляется с помощью устройства, представленного на фигуре 1, где показана конструкция устройства для глубокого анизотропного травления кремниевой пластины в разрезе и которая имеет следующие обозначения: 1 - пластина кремниевая со сформированными газовыми датчиками на лицевой поверхности; 2 - кольцевое резиновое уплотнение; 3 - основание устройства; 4 - центральное отверстие в основании; 5 - трубка; 6 - распылитель с газоотводящим шлангом; 7 - ванна со щелочью; 8 - отверстия в основании; 9 - зажимное кольцо; 10 - винт. Кремниевая пластина 1 крепится неподвижно обратной стороной к основанию устройства 3 через кольцевое резиновое уплотнение 2, расположенное по периметру пластины, с помощью зажимного кольца 9 и винтов 10. В этом основании выполнено центральное отверстие 4 размером в 1/3 диаметра пластины, в которое вставлена трубка 5 , другой ее конец опущен в щелочной травитель. По трубке к пластине за счет пропускания газа по газопроводящему шлангу через распылитель 6, который находится на конце трубки и опущен в ванну с травителем, подается вспененный раствор щелочного травителя. Расстояние между пластиной и поверхностью раствора, а также длина трубки выбираются так, чтобы оборот пластины омывался только пеной. По окружности основания выполнены отверстия 8 с шагом в 0,5 - 1 см для отвода пенного раствора после обработки пластины обратно в ванну с горячим травителем. Травление производится на финальном этапе изготовления газовых датчиков без защиты лицевой поверхности пластины. Процесс обеспечивает визуальный контроль качества и окончания травления, не прерывая процесс травления.

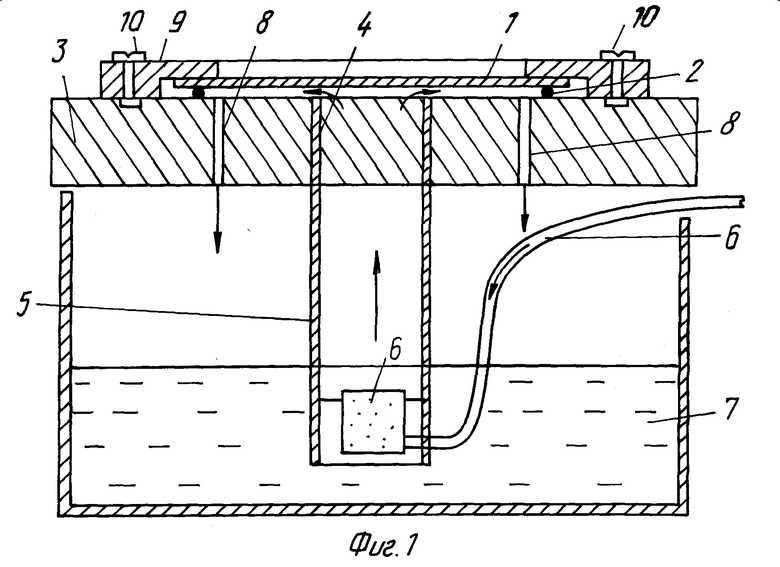

Предложенный способ глубокого анизотропного травления кремниевой пластины использован в технологии изготовления интегрального газового датчика с тонкой мембраной из непроводящего материала толщиной 2-8 мкм, длина периметра мембраны в 0,5-2 мм, на которой находятся все конструктивные элементы газового датчика. Глубокое травление областей мембраны датчика проведено на всю толщину кремниевой пластины /420-440 мкм/, при этом маскирование лицевой стороны кремниевой пластины не произведено. Травителем служил 80% раствор KOH в воде, нагретый до 90oC. Время травления - 7 часов. На фиг. 2 приведена фотография полученного кристалла интегрального газового датчика с тонкой мембраной из непроводящего материала. Область мембраны интегрального газового датчика оптически прозрачна и состоит из оксинитридной пленки толщиной в 5 мкм, не имеющей механических напряжений и других дефектов. В центральной зоне мембраны находятся нагреватель, терморезистор и чувствительный слой газового датчика с электродами к нему. Контакты ко всем этим элементам выведены на периметр кристалла там, где за счет наличия невытравленного кремния обеспечивается механическая прочность кристалла и проводится разварка выводов при установке кристалла в корпус или на плату. За счет высокого теплового сопротивления слоя тонкой мембраны обеспечивается разность температур между зонами чувствительного слоя в центре мембраны и контактными площадками по периметру кристалла в 300-400oC в рабочем режиме газового датчика. Предложенный способ глубокого анизотропного травления областей мембраны такого датчика обеспечивает 100% выход годных структур с пластины по критерию годности мембраны. Применение способа травления мембраны, описанного в прототипе, дает для данной конструкции газового датчика с толщиной мембраны в 5 мкм катастрофический брак при травлении - повреждение мембраны на финальном этапе травления. Поставленная задача качественного глубокого травления при получении газового датчика с тонкой мембраной из непроводящего материала толщиной менее 10 мкм решена с помощью изложенного способа.

ЛИТЕРАТУРА

1. U. Dibbern. A substrate for thin film gas sensors in microelectronic technology. Sensors and Actuators B, 2 /1990/ 63-70.

2. A. Grisel, V. Demarne. Fabrication of thin film semiconductor gas sensors.

3. M. Hirata, K. Suzuki, H. Tamigawa. Silicon diaphragm pressure sensors fabricated by anodic oxidation etch-stop. Sensors and Actuators, 13 /1988/ 63-70.

4. E. Gaulhofer. Spin etcher for removal of backside depositions. Solid State technology, 1991, 57,58,219.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2002 |

|

RU2220475C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1998 |

|

RU2134408C1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНЫХ ДАТЧИКОВ СОСТАВА ГАЗА | 2010 |

|

RU2449412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКОВ КОНЦЕНТРАЦИИ ГАЗА | 2015 |

|

RU2597657C1 |

| Способ формирования областей кремния в объеме кремниевой пластины | 2017 |

|

RU2672033C1 |

| Способ защиты углов кремниевых микромеханических структур при анизотропном травлении | 2017 |

|

RU2667327C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ОБРАТНОЙ СТОРОНЫ ПОЛУПРОВОДНИКОВОЙ ПЛАСТИНЫ С ОДНОВРЕМЕННОЙ ЗАЩИТОЙ ЛИЦЕВОЙ | 1991 |

|

RU2051442C1 |

Использование: микроэлектроника, технология изготовления полупроводниковых структур, являющихся элементной базой функциональной микроэлектроники, в технологии изготовления интегральных газовых датчиков с тонкими мембранами (1-5 мкм), а также мембран для рентгеновских фотошаблонов. Сущность изобретения: перед травлением щелочной травитель вспенивают и полученной пеной обрабатывают обратную сторону кремниевой пластины, при этом, используя устройство, в котором система подачи травителя представляет собой полую трубку с закрепленным распылителем на одном конце, а пластина крепится неподвижно через резиновое уплотнение к горизонтальному основанию. Технический результат изобретения заключается в исключении гидродинамического давления жидкости на пластину, когда слой кремния под тонкой мембраной полностью удален. 2 с. п. ф-лы, 2 ил.

| E | |||

| Gaulhofer Spin etcher for rewoval of backside depositions | |||

| Solid state Technology, 19914, 57, 58, p.219 | |||

| EP, 0044567 A1, 1982 | |||

| Физико-химические методы обработки поверхности полупроводников / Под ред.Б.Д.Луфт | |||

| - М.: Радио и связь, 1982, с.119-121 | |||

| U.Dibbern/ A substrate for thin - film gas seusors in microelectronic technology seusors and actuators B, 2, 1990, p.63-70. |

Авторы

Даты

1999-03-20—Публикация

1994-12-29—Подача