ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу синтеза олефинов бескислородной прямой конверсией метана при условиях непрерывного потока и используемому катализатору, который дает атомную эффективность конверсии и отсутствие осаждения кокса.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Природный газ представляет собой превосходный ресурс экологически чистой энергии, основным компонентом которого является метан (СН4). Похоже, что в мире присутствуют обильные запасы метана, в особенности, в связи с недавними открытиями значительных залежей сланцевого газа в континентальной Северной Америке и гидрата метана в осадочных отложениях на дне океанов, что оценивается, по меньшей мере, как в два раза большее количество углерода во всех остальных известных запасах ископаемого топлива.

В течение нескольких последних десятилетий и производство, и потребление мирового природного газа непрерывно увеличивались. Доля природного газа в производстве мировой первичной энергии выросла от 9,8% в 1950 г. до 24% в настоящее время, и оценивается, что она достигнет вплоть до 29% в 2020 г. К этому времени природный газ станет важным энергетическим ресурсом в 21-м столетии. Однако потребление природного газа все еще не является развитым, а по доле природного газа, используемого в химической промышленности, является низким. Из-за трудоемкости активации метана и высокой стоимости сырьевых химикатов (олефина, ароматических соединений и т.д.), вызываемой колебаниями на рынке сырой нефти, изучение эффективной конверсии метана в ценные продукты не только представляет собой научный вызов, но также и срочную потребность в смягчении энергетического кризиса и для обеспечения продолжительного развития.

Существует два основных пути производства ценных химикатов из метана - непрямая и прямая конверсия. В настоящее время наиболее часто используемым способом является непрямая конверсия, т.е. метан сначала превращают в синтез-газ с различными соотношениями С/Н путем либо риформинга, либо частичного окисления, а затем синтез-газ превращают в сырьевые химикаты при помощи синтеза Фишера-Тропша, превращения синтез-газа в олефин, превращения синтез-газа в бензин, синтеза аммиака или многих других процессов. Однако непрямая конверсия метана всегда сопровождается усложненными установками, высокими производственными затратами и, в особенности, большими выбросами СО2. Следовательно, изучение прямой конверсии метана в ценные химикаты в последнее время привлекало особенное внимание.

Прямую конверсию метана можно в настоящее время разделить на три пути: окислительное сочетание метана в этилен (ОСМ), селективное частичное окисление метана в метанол и формальдегид (SOM) и дегидроароматизацию метана в ароматические соединения (MDA). Келлер и Бхазин из UCC сообщили о первом случае прямой конверсии метана в 1982 г., о том, что метан, окислительно сочетаемый в этилен при 1023 К, приводил к 14% конверсии метана и 5% селективности по этилену. Хотя этот способ был оптимизирован с конверсией метана вплоть до 20~40%, селективностью по этилену вплоть до 50~80%, и выходом этилена в 14~25%, масштабированное применение до сих пор страдает от многих недостатков, таких как высокотемпературные окислительные условия, переокисление метана до СО2, разделение продуктов и т.д. В способе SOM встречаются похожие трудности: метанол и формальдегид имеют склонность к дальнейшему окислению и это приводит к низкой селективности.

В 1993 г. исследователи из института химической физики г. Далянь (DCIP) сообщили о дегидроароматизации метана (MDA) для образования ароматических соединений (в основном С6Н6) и Н2 при 973 К в неокислительных условиях в проточном реакторе с использованием цеолитного катализатора (HZSM-5), модифицированного молибденом, с результатом в 6% конверсии метана и более 90% селективности по ароматическим соединениям (за исключением отложения углерода). После этого знакового открытия по этому процессу работали многие исследователи, и в получении катализатора, механизме реакции, механизме деактивации и т.д. было достигнуто большое количество значительных успехов. Тем не менее, промышленные применения ограничивались быстрым осаждением углерода на катализаторе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу синтеза олефинов бескислородной прямой конверсией метана при условиях непрерывного потока и к его катализаторам. Так называемая бескислородная конверсия представляет собой то, что метан можно прямо подвергнуть конверсии в отсутствие молекулярного кислорода (О2), элементарной серы (S) или соединений оксида серы (таких, как SO2 и т.д.).

Указанные катализаторы представляют собой то, что элементы-металлы легированы в каркас аморфных материалов в расплавленном состоянии, изготовленных из Si, связанного с одним или двумя из элементов С, N и О. Указанное легирование представляет собой каркасное легирование. Так называемое каркасное легирование представляет собой то, что легирующие добавки элементов-металлов обмениваются с элементами каркаса в легируемых материалах, и легирующие добавки элементов-металлов могут образовывать или не образовывать особое химическое связывание (такое, как ионная связь и т.д.) с другими элементами, за исключением обмененных элементов, что будет приводить к заключению легирующих добавок элементов-металлов в каркасе легируемых материалов, приводя к специфической каталитической эффективности.

Принимая общую массу катализатора за 100%, количество легирующего металла составляет более чем 0,001 массового %, но менее чем 10 массовых %.

Так называемые аморфные материалы в расплавленном состоянии представляют собой то, что материалы на металлической и кремниевой основе все находятся в расплавленном состоянии или поверхности в расплавленном состоянии в получении катализатора, и затем после охлаждения образовали аморфные материалы с разупорядоченностью большого радиуса и упорядоченностью малого радиуса.

Предпочтительно, легирующие добавки элементов-металлов представляют собой один или более из щелочных металлов, щелочноземельных металлов и переходных металлов.

Предпочтительно, указанные элементы-металлы представляют собой один или более из Li, Na, K, Mg, Al, Ca, Sr, Ba, Y, La, Ti, Zr, Ce, Cr, Mo, W, Re, Fe, Co, Ni, Cu, Zn, Ge, In, Sn, Pb, Bi, Mn и, предпочтительно, один или более из Li, K, Mg, Al, Ca, Sr, Ba, Ti, Ce, Mn, Zn, Co, Ni, Fe.

Предпочтительно, типы соединений металлов представляют собой одно или более соединений из оксидов металлов, карбидов металлов, нитридов металлов, силицидов металлов и силикатов металлов.

Указанные катализаторы представляют собой материалы на основе кремния, которые включают в себя один или более из О, С и N, которые получают путем легирования в его каркас легирующих металлов, формируя расплавленное состояние и отверждая расплавленный материал.

Предпочтительно, предшественники легирующих добавок элементов-металлов включают один или более из элементарных металлов, нитратов, галогенидов, сульфатов, карбонатов, гидроксидов, карбонилов металлов, металлорганического алкоксида с 1-5 атомами С и солей органической кислоты с 1-5 атомами С.

Источник кремния для получения материалов на кремниевой основе для легирования включает жидкий источник кремния или твердый источник кремния.

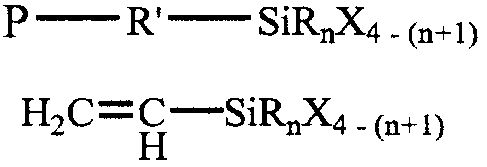

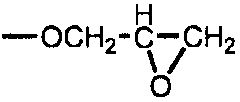

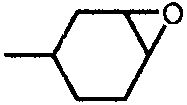

Указанный жидкий источник кремния, предпочтительно, включает (но не ограничивается ими) один или более из тетраэтилсиликатов, тетрахлоридов кремния и органических соединений силана. Химическая формула органических соединений силана следующая:

где

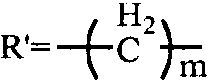

n=0, 1, 2;  (m равно 1 или ≥3),

(m равно 1 или ≥3),  (m равно 0, 1 или 2) или

(m равно 0, 1 или 2) или  арилен, и т.д.; R означает одну из гидроксильной группы или метильной группы;

арилен, и т.д.; R означает одну из гидроксильной группы или метильной группы;

P=-Cl, -NH2, -HNCH2CH2NH2, -NHR (R обозначает алкил, алкенил или арил с 1-5 атомами углерода),  , -N3, -NCO, -SH, -CH=CH2, -OCOCMe=CH2,

, -N3, -NCO, -SH, -CH=CH2, -OCOCMe=CH2,  или

или  ;

;

Х означает углеродсодержащие функциональные группы, которые можно гидролизовать или конденсировать, такие как Cl, -OMe, -OCH2CH3, -OCH2CH2OCH3, или -OAc.

Указанный твердый источник кремния, предпочтительно, включает (но не ограничивается ими) одно или более веществ из диоксида кремния, карбида кремния, нитрида кремния, элементарного кремния, где размер частиц твердого источника кремния, предпочтительно, составляет 10 нм - 200 мкм, и удельная площадь поверхности, предпочтительно, составляет 10-500 м2/г.

Способ получения указанных катализаторов представляет собой один из следующих твердофазных технологий легирования или комбинацию двух или более таких технологий.

Целью следующего получения катализатора является улучшение рассредоточения элемента-металла в материалах на основе кремния, и эффективное легирование элемента-металла в каркасы аморфных материалов в расплавленном состоянии, изготовленных из Si, связанного с одним или более из элементов С, N и О.

Указанные технологии твердофазного легирования включают следующие:

Способы получения легированных металлом в каркас катализаторов на основе кремния включают следующие технологии твердофазного легирования, такие как химическое осаждение из паровой фазы (CVD), осевое осаждение из паровой фазы (VAD), индуцированное лазером химическое осаждение из паровой фазы (LCVD), способ золь-гель-легирования, способ импрегнирования пористого соединения Si.

Химическое осаждение из паровой фазы (CVD): при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующих процедур: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), переносимых в газе-носителе (т.е. в одном или более из N2, He, H2, Ar и Kr), реагирует с водяным паром; 2) затем продукты из процедуры 1) расплавляют в воздухе, инертном газе или вакууме; 3) наконец, продукты из процедуры 2) отверждают с образованием целевых катализаторов.

Осевое осаждение из паровой фазы (VAD): при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующей процедуры: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), переносимых в Н2, реагирует с водяным паром; 2) затем продукты из процедуры 1) осаждают на поверхности высокотемпературного устройства (т.е. одного из корунда, карбида кремния, нитрида кремния). Температуру устройства контролируют до определенной точки между 500 и 1300°С; 3) дополнительно пропускают газообразный SOCl2 для дегидратации и высушивания; 4) затем продукты из процедуры 3) расплавляют в воздухе, инертном газе или вакууме; 5) продукты из процедуры 4) отверждают с образованием целевых катализаторов.

Индуцированное лазером химическое осаждение из паровой фазы (LCVD): с использованием лазера в качестве источника тепла при помощи лазерной активации достигается улучшенная технология CVD. При определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующей процедуры: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), переносимых в газе-носителе (т.е. в одном или более из N2, He, H2, Ar и Kr), реагирует с водяным паром; 2) затем продукты из процедуры 1) расплавляют в воздухе, инертном газе или вакууме; 3) наконец, продукты из процедуры 2) отверждают с образованием целевых катализаторов.

Способ золь-гель-легирования: Жидкий источник кремния и органическую или неорганическую соль металла (такую, как одна или более из нитратов, галогенидов, сульфатов, карбонатов, гидроксидов, солей органических кислот с числом атомов С от 1 до 10 и алкоксидов металлов с числом атомов С от 1 до 10) используют в качестве предшественников, которые растворяют в смеси воды и этанола (массовое содержание воды в смеси составляет 10-100%). После гидролиза и конденсации предшественников из вышеупомянутого раствора образуется стабильная прозрачная зольная система. После выдерживания золя медленно образуется трехмерная сетевая структура геля путем полимеризации между частицами золя. После высушивания, расплавления в воздухе, в инертном газе или под вакуумом и затем отверждения получают целевые катализаторы.

Способ импрегнирования пористого соединения Si: С использованием пористого твердого материала на основе кремния (такого, как один или более из диоксида кремния, карбида кремния и нитрида кремния) в качестве подложки катализатора подложку импрегнируют в растворе соли металла для загрузки металлом. После импрегнирования кашицу высушивают. Полученный порошок расплавляют в воздухе, в инертном газе или под вакуумом, и затем отверждают, получают целевые катализаторы.

Способы получения указанных катализаторов включают важный способ плавления, который включает стадию плавления, такой как высокотемпературный способ плавления на воздухе, высокотемпературный способ плавления в инертном газе или вакуумный высокотемпературный способ плавления. Предпочтительная температура способа плавления составляет 1300-2200°С.

Предпочтительно, инертный газ в высокотемпературном способе плавления в инертном газе включает один или более из N2, He, H2, Ar и Kr.

Время плавления, предпочтительно, составляет 2-10 часов.

Вакуум в вакуумном высокотемпературном способе плавления, предпочтительно, составляет 0,01-100 Па.

Целью способа плавления является легирование элементом металлом материалов на основе кремния и эффективное удаление введенных в способе получения ОН-групп.

Предпочтительно, указанное отверждение состоит в том, что получение катализатора включает важный способ охлаждения после способа плавления; и указанный способ охлаждения включает быстрое охлаждение или естественное охлаждение.

Указанный способ быстрого охлаждения включает один или более процессов из охлаждения газом, охлаждения водой, охлаждения маслом и охлаждения жидким азотом. Скорость способа быстрого охлаждения, предпочтительно, составляет 50-800°С/с.

Предпочтительно, тип масла в указанном способе охлаждения маслом включает одно или более масел из минерального масла (содержание насыщенных углеводородов 50-95%, содержание S≤0,03%, показатель вязкости (VI) 80-170), рапсового масла, силиконового масла, РАО (поли-α-олефин). Тип газа в указанном способе охлаждения газом включает один или более из инертного газа (He, Ne, Ar, Kr), N2 и воздуха.

После расплавления и затвердевания аморфные катализаторы в расплавленном состоянии включают важную стадию способа измельчения или формования.

Размер частиц после измельчения, предпочтительно, составляет 10 нм - 10 см.

Указанный способ формования состоит в том, что изготавливают аморфные катализаторы в расплавленном состоянии с получением конкретной формы (такой, как монолитный катализатор сотовой формы и т.д.) для удовлетворения требованиям различных процессов реакций или прямо изготавливают в трубчатом реакторе (без добавления катализатора).

Указанные катализаторы, которые имеют металлические легирующие добавки в одном или более из аморфных материалов в расплавленном состоянии на основе Si, связанного с одним или более из элементов C, N и О, можно выразить A@SiO2, A@SiC, A@Si3N4, A@SiCxOy (4x+2y=4), A@SiOyNz (2y+3z=4), A@SiCxNz (4x+3z=4), A@SiCxOyNz (4x+2y+3z=4; x, y и z одновременно не равны нулю), и диапазон x, y и z составляет 0-1, 1-2 и 0-4/3 соответственно. “A” означает металлические легирующие добавки.

В A@SiO2 путем частичной замены атомов Si элемент-металл А вводится в каркас кремния (Si) и образует связь с соседними атомами О (А-О). В катализаторах A@SiC путем частичной замены атомов Si элемент-металл А вводится в каркас карбида кремния (SiC) и образует связь с соседними атомами С или Si (A-C или Si-A). В A@Si3N4 путем частичной замены атомов Si элемент-металл А вводится в каркас нитрида кремния (Si3N4) и образует связь с соседними атомами N (A-N). В A@SiCxOy путем частичной замены атомов Si или С элемент-металл А вводится в каркас SiCxOy и образует связь с соседними атомами С, О или Si (A-C, A-O или A-Si). В A@SiOyNz путем частичной замены атомов Si или N элемент-металл А вводится в каркас SiOyNz и образует связь с соседними атомами N, O или Si (A-N, A-O или A-Si). В A@SiCxNz путем частичной замены атомов Si или С элемент-металл А вводится в каркас SiCxNz и образует связь с соседними атомами C, N или Si (A-C, A-N или A-Si). В A@SiCxOyNz путем частичной замены атомов Si, N или С элемент-металл А вводится в каркас SiCxOyNz и образует связь с соседними атомами C, N, O или Si (A-C, A-O, A-N или A-Si).

Настоящее изобретение включает способ синтеза олефинов путем бескислородной прямой конверсии метана, который включает три режима реакции, т.е. режим псевдоожиженного слоя, режим подвижного слоя и режим неподвижного слоя.

Настоящее изобретение включает способ синтеза олефинов путем бескислородной прямой конверсии метана, в котором исходный газ кроме метана включает один или более из инертного и неинертного газа. С объемным содержанием в 0~95% инертный газ включает один или два из азота (N2), гелия (Не), неона (Ne), аргона (Ar) и криптона (Kr). Неинертный газ включает один или два из моноксида углерода (СО), водорода (Н2), диоксида углерода (СО2), воды (Н2О), одноатомного спирта (число атомов углерода составляет от 1 до 5), двухатомного спирта (число атомов углерода составляет от 1 до 5), алканов (число атомов углерода составляет от 2 до 8); объемное соотношение неинертного газа и метана составляет 0~15%, и объемное содержание метана в исходном газе составляет 5~100%.

Настоящее изобретение включает способ синтеза олефинов путем бескислородной прямой конверсии метана, в котором необходима предварительная обработка катализаторов перед реакцией. Атмосферой процесса предварительной обработки является исходный газ из углеводородов и их производных, который содержит один или более из смеси алканов с числом атомов углерода от 2 до 10, алкенов с числом атомов углерода от 2 до 10, алкин с числом атомов углерода от 2 до 10, одноатомный спирт с числом атомов углерода от 2 до 10, двухатомный спирт с числом атомов углерода от 2 до 10, альдегид с числом атомов углерода от 1 до 10, карбоновую кислоту с числом атомов углерода от 1 до 10, ароматические соединения с числом атомов углерода от 6 до 10. Температура предварительной обработки составляет 800~1000°C; давление предварительной обработки составляет ниже 0,1~1 МПа, предпочтительно, атмосферное давление. Среднечасовая скорость подачи исходного газа составляет 500~3000 мл/г/ч, предпочтительно, 800~2400 мл/г/ч.

Настоящее изобретение включает способ синтеза олефинов путем бескислородной прямой конверсии метана, в котором процесс реакции включает непрерывный поточный режим реакции или периодический режим реакции. При непрерывном поточном режиме реакции температура реакции составляет 740-1200°С, предпочтительно, 800-1150°С; давление реакции составляет ниже 0,1~1 МПа, предпочтительно, атмосферное давление; среднечасовая скорость подачи исходного газа составляет 1000~30000 мл/г/ч, предпочтительно, 4000~20000 мл/г/ч. При периодическом режиме реакции давление реакции, предпочтительно, составляет 1-20 МПа; время реакции, предпочтительно, составляет ≥5 мин.

Настоящее изобретение включает способ синтеза олефинов путем бескислородной прямой конверсии метана, в котором олефиновые продукты включают один или более из этилена, пропилена или бутилена, и сопутствующие продукты реакции включают ароматические соединения и водород. Ароматические продукты включают один или более из бензола, толуола, ксилола, о-ксилола, м-ксилола, этилбензола и нафталина.

На основании исследования процесса дегидроароматизации метана в настоящем изобретении раскрывается легированный металлом катализатор на основе кремния для получения олефинов, ароматических соединений и водорода путем прямой конверсии метана в бескислородном и непрерывном поточном режиме реакции. По сравнению с предыдущим бескилородным способом конверсии метана этот способ имеет следующие характеристики:

1. Процесс реакции

1) Высокая селективность по олефину (30-90%);

2) Достигается селективность по ароматическим совместным продуктам вплоть до 10-70%;

3) За исключением небольшого осаждения кокса в начале дальнейший процесс реакции дает нулевое осаждение кокса;

4) Продукты можно легко разделить.

2. Катализаторы

1) Простой способ получения и низкая стоимость;

2) Высокая механическая прочность и хорошая теплопроводность;

3) Микропористые или мезопористые материалы не требуются;

4) Изготовление произвольно различных форм и спецификаций в соответствии с условиями реакций и процессами реакций;

5) Высокая стабильность в окислительно-восстановительной атмосфере и гидротермальных условиях при 800~1150°C;

6) Долгий срок службы катализатора (>100 часов) из-за нулевого осаждения кокса и уникальной структуры катализатора.

В общем, указанный процесс реакции имеет много преимуществ, таких как долгий срок службы катализаторов, высокая стабильность, высокая селективность по целевым продуктам, нулевое осаждение кокса, легкое разделение продуктов, хорошая воспроизводимость, безопасная и надежная эксплуатация и, помимо прочего, которые являются крайне важными для применения в промышленности.

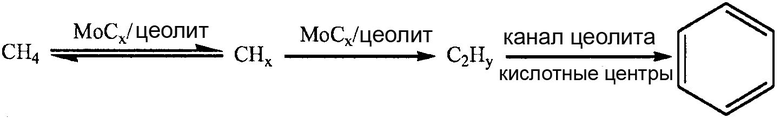

Хотя представляется, что существуют некоторые сходства в распределении продуктов между настоящим изобретением и дегидроароматизацией метана, существуют фундаментальные различия, такие как в катализаторе и механизме реакции. Во-первых, для способа дегидроароматизации метана необходима микропористая цеолитовая подложка. Во-вторых, принятый в настоящее время механизм реакции для дегидроароматизации метана показан на Схеме 1. Метан диссоциирует на поверхности получившихся активных участков (таких, как МоСх, WC, Re) с образованием соединений СНх; затем соединения СНх сочетаются на поверхности катализатора на цеолитовой подложке с образованием соединений С2Ну; затем соединения С2Ну сочетаются и циклизуются на кислотных по Бренстеду участках цеолита, где образуются ароматические соединения путем конфигурационной селективности канала (J Energy Chem. 2013, 22, 1-20).

Схема 1. Механизм реакции дегидроароматизации метана над катализатором MoCx/цеолит

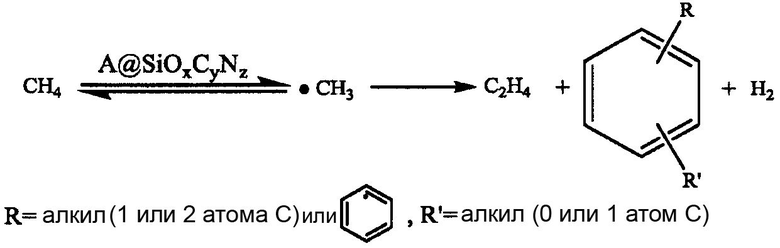

Однако катализаторы по настоящему патенту представляют собой то, что элементы-металлы легированы в каркас материалов с аморфным расплавленным состоянием, изготовленных из Si, связанного с одним или более из элементов C, N и О. Механизм реакции представляет собой то, что активные вещества (легирующий металл в каркасе) индуцируют метан давать радикалы .СН3, которые затем рекомбинируют и дегидрируются с образованием олефинов, ароматических соединений и водорода (Схема 2).

Схема 2. Радикальный механизм дегидроароматизации метана над катализатором A@SiCxOyNz

Различия между настоящим изобретением и дегидроароматизацией метана следующие: 1) для дегидроароматизации метана необходимо наличие каналов в цеолите с конкретным размером и структурой, также как и кислотных участков в цеолите с определенным количеством и типом. В то же самое время катализаторы по настоящему патенту представляют собой аморфные материалы в расплавленном состоянии без канала и кислоты; 2) механизм дегидроароматизации метана представляет собой синергическое взаимодействие между активными соединениями Мо и кислотными участками цеолита, в то время как настоящий патент представляет собой механизм радикальной индукции.

В настоящем патенте конверсия метана составляет 8-50%; селективность по олефину составляет 30-90%; селективность по ароматическим соединениям составляет 10-70%. Указанный процесс реакции с использованием заявленных катализаторов обладает многими преимуществами, такими как долгий срок службы катализаторов (>100 часов), высокая стабильность в окислительно-восстановительных и гидротермических условиях при высокой температуре, высокая селективность по целевым продуктам, нулевое осаждение кокса, легкое разделение продуктов, хорошая воспроизводимость, безопасная и надежная эксплуатация и, помимо прочего, которые являются крайне важными для применения в промышленности.

ОПИСАНИЕ ФИГУР

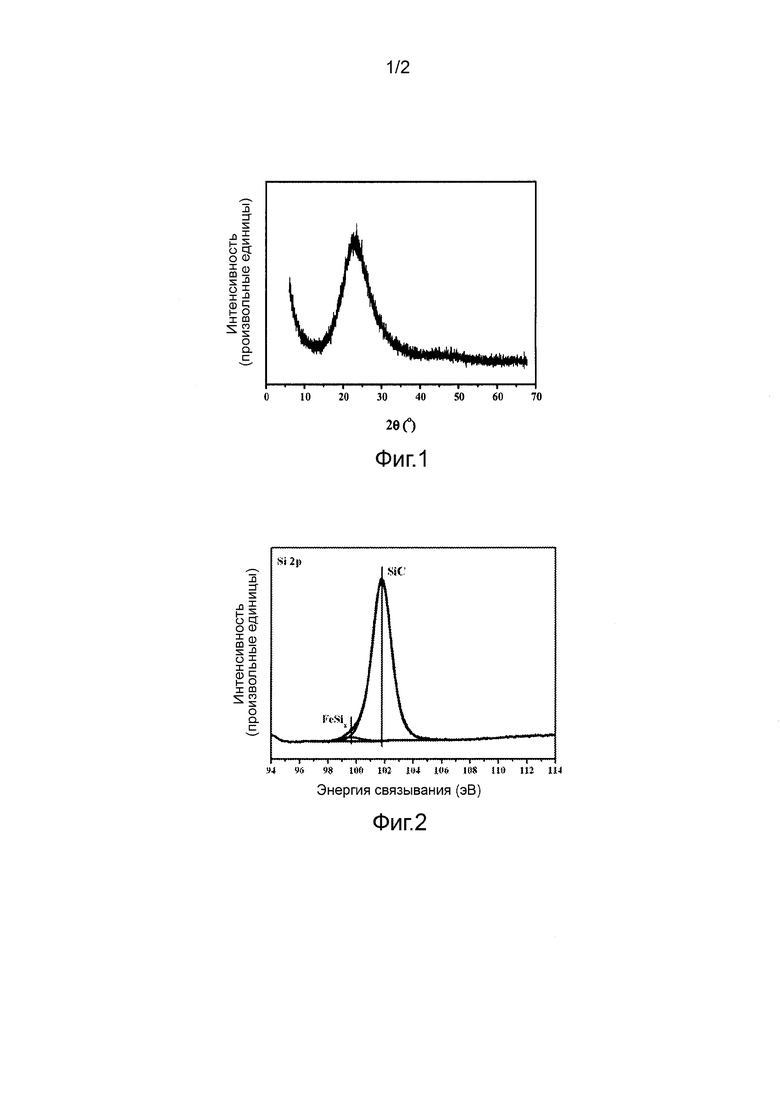

Фигура 1. Рентгенограмма катализатора 0,5 масс.% Ca - 0,5 масс.% Fe@SiО2.

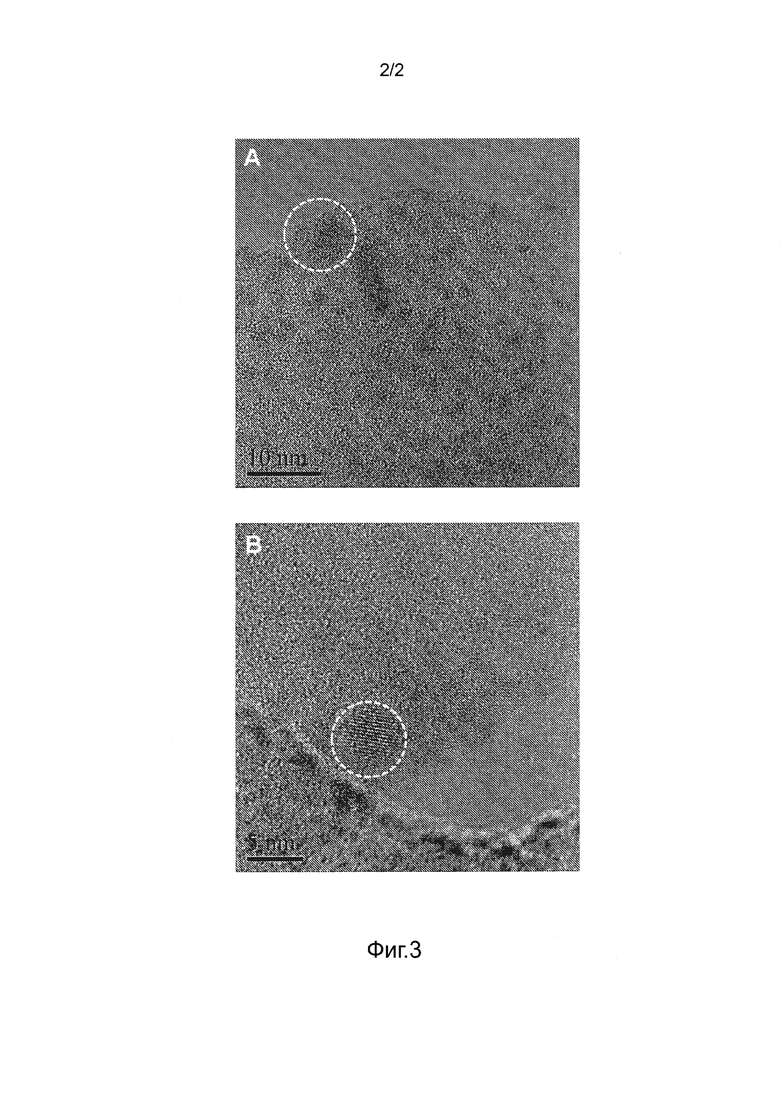

Фигура 2. Спектры XPS Fe, легирующего 6Р-SiC (0001).

Фигура 3. НТЕМ-изображение катализатора, легированного металлом в каркас.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

1. Получение катализатора

Способы получения катализаторов на основе кремния с металлическими легирующими добавками включают следующие технологии твердофазного легирования, такие как химическое осаждение из паровой фазы (CVD), осевое осаждение из паровой фазы (VAD), индуцированное лазером химическое осаждение из паровой фазы (LCVD), способ золь-гель-легирования, способ импрегнирования пористых материалов на основе Si, способ порошкового легирования и так далее. Катализаторы обозначают как: A@SiOxCyNz.

Получение катализаторов A@SiO2 (пример 1, 2, 3, 4, 5, 7); получение катализаторов A@SiOC0,5 (пример 6); получение катализаторов A@Si3C4 (примеры 8, 9, 10); получение катализаторов A@Si3N4 (пример 11); получение катализаторов A@SiOC0,35N0,2 (пример 12); получение катализаторов A/SiO2 (пример 13) (активные вещества сильно распределены на подложке).

Пример 1

Химическое осаждение из паровой фазы (CVD)

Паровую фазу в высокотемпературной реакционной печи формируют путем барботажа 30 мл/мин газа-носителя (10 объемных % Н2 и 90 объемных % Не) в 30 мл этанольного раствора, растворяющего 17 г SiCl4 и 94 мг Со2(СО)8. Аэрозольно-паровую смесь, распыляемую из центра камеры сгорания, гидролизуют и расплавляют при 1200°С с образованием однородного материала из SiO2, легированного Со. Материал расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч. После последующего быстрого охлаждения в холодной воде получают легированный Со катализатор из диоксида кремния, 0,5 массовых % Со@SiO2.

Пример 2

Химическое осаждение из паровой фазы (CVD)

Паровую фазу в высокотемпературной реакционной печи формируют путем барботажа 30 мл/мин газа-носителя (10 объемных % Н2 и 90 объемных % Не) в 30 мл этанольного раствора, растворяющего 17 г SiCl4, 94 мг Со2(СО)8 и 86,9 мг Ni(CO)4. Аэрозольно-паровую смесь, распыляемую из центра камеры сгорания, гидролизуют и расплавляют при 1200°С с образованием однородного материала из SiO2, легированного Со и Ni. Материал дополнительно расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч. После последующего быстрого охлаждения в холодной воде получают легированный Со/Ni катализатор из диоксида кремния, 0,5 массовых % Со - 0,5 массовых % Ni@SiO2.

Пример 3

Осевое осаждение из паровой фазы (VAD)

Паровую фазу в высокотемпературной реакционной печи формируют путем барботажа 30 мл/мин газа-носителя (10 объемных % Н2 и 90 объемных % Не) в 30 мл этанольного раствора, растворяющего 17 г SiCl4, 94 мг Со2(СО)8. Аэрозольно-паровую смесь, распыляемую из центра камеры сгорания, гидролизуют и осевым образом осаждают на поверхности подложки из оксида алюминия при 1200°С с образованием однородного материала из SiO2, легированного Со. Материал расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч. После последующего быстрого охлаждения в холодной воде получают легированный Со катализатор из диоксида кремния, 0,5 массовых % Со@SiO2.

Пример 4

Осевое осаждение из паровой фазы (VAD)

Паровую фазу в высокотемпературной реакционной печи формируют путем барботажа 30 мл/мин газа-носителя (10 объемных % Н2 и 90 объемных % Не) в 30 мл этанольного раствора, растворяющего 17 г SiCl4, 94 мг Со2(СО)8 и 86,9 мг Ni(CO)4. Аэрозольно-паровую смесь, распыляемую из центра камеры сгорания, гидролизуют и осевым образом осаждают на поверхности подложки из оксида алюминия при 1200°С с образованием однородного материала из SiO2, легированного Со и Ni. Полученный материал расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч. После последующего быстрого охлаждения в холодной воде получают легированный Со катализатор из диоксида кремния, 0,5 массовых % Со - 0,5 массовых % Ni@SiO2.

Пример 5

Способ золь-гель-легирования металлом

Легирующий металлом гель из диоксида кремния формируют путем перемешивания 20 мл тетраэтоксисилана (TEOS), 120 мг Co(NO3)2·6H2O, 117,1 мг Ca(NO3)2·4H2O и 30 мл этанола в 24 г 15% раствора азотной кислоты при 60°С в течение 24 ч. Гель высушивают в роторном испарителе при 80°С в течение 2 ч и расплавляют при 1400°С в атмосфере Не в течение 6 ч. После последующего быстрого охлаждения в холодной воде получают легированный Со/Ca катализатор, 0,5 массовых % Са - 0,5 массовых % Со@SiO2.

Пример 6

Паровую фазу в высокотемпературной реакционной печи формируют путем барботажа 30 мл/мин газа-носителя (10 объемных % Н2 и 90 объемных % Не) в 30 мл этанольного раствора, растворяющего 17 г SiCl4 и 94 мг Со2(СО)8. Аэрозольно-паровую смесь, распыляемую из центра камеры сгорания, гидролизуют и расплавляют при 1200°С с образованием однородного материала из SiO2, легированного Со. Материал обрабатывают в смешанном газе (10 об.% СН4 и 90 об.% Не) при 2000°С и затем расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч. После последующего быстрого охлаждения в холодной воде получают легированный Со катализатор, 0,5 массовых % Со@SiОС0,5.

Пример 7

Способ импрегнирования пористых материалов на основе Si

Катализатор получают путем импрегнирования 6 г пористого порошка диоксида кремния в растворе 117 мг Ca(NO3)2·4H2O и 137,3 мг Co(NO3)2·6H2O в 10 мл воды. Кашицу высушивают путем перемешивания и выдерживания в течение 24 ч при 120°С и затем расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч. После последующего процесса плавления в вакууме (10 Па) при 1400°С получают легированный Со/Ca катализатор, 0,5 массовых % Са - 0,5 массовых % Со@SiO2.

Пример 8

Способ импрегнирования пористых материалов на основе Si

Легированный металлом получают путем импрегнирования 6 г пористого порошка карбида кремния в растворе 216 мг Fe(NO3)3·6H2O в 10 мл воды. Кашицу высушивают путем перемешивания и выдерживания в течение 24 ч при 120°С и затем расплавляют при 1400°С в вакууме (10 Па) в течение 6 ч с образованием однородного материала из SiC, легированного Fe. После последующего быстрого охлаждения в рапсовом масле получают легированный Fe катализатор, 0,5 массовых % Fe@SiC.

Пример 9

Легированный металлом гель из диоксида кремния формируют путем перемешивания 20 мл тетраэтоксисилана (TEOS), 120 мг Co(NO3)2·6H2O, 117,1 мг Ca(NO3)2·4H2O и 30 мл этанола в 24 г 15% раствора азотной кислоты при 60°С в течение 24 ч. Гель высушивают в роторном испарителе при 80°С в течение 2 ч и расплавляют с углеродом при 2000°С в течение 2,5 ч с образованием однородного материала из SiC, легированного Со и Са. После последующего быстрого охлаждения в холодной воде получают легированный Со/Ca катализатор, 0,5 массовых % Са - 0,5 массовых % Со@SiОС0,5.

Пример 10

Легированный металлом гель из диоксида кремния формируют путем перемешивания 20 мл тетраэтоксисилана (TEOS), 120 мг Co(NO3)2·6H2O, 117,1 мг Ca(NO3)2·4H2O и 30 мл этанола в 24 г 15% раствора азотной кислоты при 60°С в течение 24 ч. Гель высушивают в роторном испарителе при 80°С в течение 2 ч и кальцинируют с углеродом при 2000°С в течение 12 ч с образованием однородного материала из SiC, легированного Со и Са. После последующего быстрого охлаждения в холодной воде получают легированный Со/Ca катализатор, 0,5 массовых % Са - 0,5 массовых % Со@SiС.

Пример 11

Катализатор (0,5 массовых % Са - 0,5 массовых % Со@SiO2), упомянутый в примере 5, обрабатывают в печи для азотирования при 1150-1200°С в атмосфере NH3 в течение 4 ч, и затем при 1350-1450°С в атмосфере NH3 в течение 18-36 ч, до тех пор, пока все в значительной степени не превратится в нитрид с образованием однородного материала из Si3N4, легированного Со и Са. Полученный порошок представляет собой 0,5 массовых % Са - 0,5 массовых % Со@Si3N4.

Пример 12

Катализатор (0,5 массовых % Со@SiОС0,5), упомянутый в примере 6, обрабатывают в печи для азотирования при 1150-1200°С в атмосфере NH3 в течение 4 ч, и затем при 1350-1450°С в атмосфере NH3 в течение 7,5 ч с образованием однородного материала из SiOC0,35N0,3, легированного Со. Полученный порошок представляет собой 0,5 массовых % Са - 0,5 массовых % Со@SiОС0,35N0,3.

Пример 13

Катализатор с загрузкой металла получают путем импрегнирования 6 г подложки из диоксида кремния в растворе 94 мг Со2(СО)8 в 10 мл воды. Смесь энергично перемешивают в течение 12 ч и выдерживают в течение 24 ч при 60°С. После последующего кальцинирования при 550°С на воздухе в течение 6 ч получают загруженный Со катализатор, 0,5 массовых % Со/SiO2.

Для дальнейшего понимания изобретения следующие примеры даны лишь для иллюстративных целей, и не должны считаться ограничивающими каким-либо образом.

2. Характеристика катализатора

а) Характеристика катализатора 0,5 массовых % Са - 0,5 массовых % Fe@SiO2 по XRD

Рентгенограмма катализатора показывает, что присутствует лишь широкий дифракционный пик при 23°, который указывает на аморфный характеристичный пик SiO2 (Фигура 1). В то же время дифракционные пики Fe и Са невозможно наблюдать. Все эти результаты значительно отличаются от цеолитной системы катализатора.

b) Характеристика травления атомно-эмиссионной спектроскопией с индуктивно-связанной плазмой

Так называемый метод кислотного травления ICP-AES представляет собой то, что металл вне подложки на основе Si можно растворить в разбавленной азотной кислоте (разбавленная азотная кислота может растворить только металл, но она не может растворить подложку), в то время как таковые защищенные каркасом подложки на основе Si или подложкой на основе Si не могут раствориться, и в это же время по результатам ICP-AES можно получить степень кислотного травления (т.е. соотношения загрузок поверхности и загрузки поверхности и загрузки легирующей добавки). Во-первых, катализатор 0,5 массовых % Со@SiO2 вытравливают разбавленной азотной кислотой, и результаты показывали, что по ICP-AES не детектируется каких-либо атомов Со, и дополнительно показывали, что атомы Со внедрились в каркас подложки на основе Si. Затем катализатор 0,5 массовых % Со@SiO2 вытравливают кислотой HF (кислота HF может растворить либо атомы металла, либо подложку на основе Si); результаты показывали, что все атомы Со можно детектировать по ICP-AES, и количество вытравливания равно количеству загрузки катализатора Со@SiO2. Вышеприведенные результаты показывают, что все атомы Со были внедрены внутрь каркаса подложки на основе Si, и что практически никаких атомов Со не детектируется на поверхности подложки на основе Si.

с) Характеристика легированного Fe 6H-SiC(0001) по XPS

Как можно видеть по результатам XPS Si2p (Фигура 2), присутствует очевидный плечевой пик при энергии связывания в 99,6 эВ, что относится к соединениям FeSix. Более того, результаты показывают, что атом Fe мог заместить каркасные атомы С, и затем атомы Fe могли образовать связь с атомом Si с образованием соединений FeSix.

d) Характеристика травления катализатора 0,5 массовых % Со/SiO2 по ICP-AES

Во-первых, катализатор 0,5 массовых % Со@SiO2 вытравливают разбавленной азотной кислотой, и результаты показывали, что по ICP-AES можно детектировать все атомы Со, и что количество вытравливания равно количеству загрузки катализатора. Более того, результаты показывают, что все атомы Со распределились на поверхности подложки на основе Si, и что практически никаких атомов Со не детектируется внутри каркаса подложки на основе Si.

е) Изображение легированного металлом в каркас катализатора по просвечивающей микроскопии высокого разрешения (HR-TEM)

Дополнительно HR-TEM используют для характеристики распределения и конфигурации легированного металлом в каркас катализатора, полученного по способу золь-гель-легирования металлом (пример 5 получения катализатора), Фигура 3. Как можно видеть из этого изображения, можно наблюдать ясную кристаллическую структуру (белые окружности), Фигура 3А и 3В. Результаты HR-TEM доказывают, что так называемые аморфные катализаторы в расплавленном состоянии проявляют структуру с разупорядоченностью большого радиуса и упорядоченностью малого радиуса.

3. В бескислородных условиях и условиях непрерывного потока метан напрямую конвертируют в олефин, ароматические соединения и водород.

Все из вышеуказанных катализаторов перед использованием необходимо измельчать и просеивать до 0,84 мм - 0,59 мм (20-30 меш) в качестве запаса.

Все из вышеуказанных примеров реакций достигаются в микрореакторном устройстве непрерывного потока, которое оборудовано измерителями массового расхода газа, устройствами деокси- и дегидрирования газа и хроматографического анализа продуктов в реальном времени. Отходящий газ устройства для реакции присоединен при помощи измерительного вентиля к хроматографии, и, таким образом, будут достигаться периодический отбор проб и анализ в реальном времени. Исходный газ состоит из 10 об.% N2 и 90 об.% СН4 без спецификации, в котором азот (N2) используют в качестве внутреннего стандарта. Для достижения анализа продуктов в реальном времени используют хроматограф Agilent 7890A с двойным детектором ПИД и ДТП. Детектор ПИД с капиллярной колонкой НР-1 используют для анализа легкого олефина, легкого алкана и ароматических соединений; а детектор ДТП с набивной колонкой Hayesep D используют для анализа легкого олефина, легкого алкана, метана, водорода и внутреннего стандарта N2. В соответствии с углеродным балансом перед реакцией и после нее конверсию метана, селективность по продукту и селективность осаждения кокса рассчитывают по способу из двух китайских патентов (CN 1247103 A, CN 1532546 A).

Пример 1

0,75 г катализатора 0,5 массовых % Со@SiO2, полученного по примеру 1 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 8,2% конверсия метана, 47,6% и 1,0 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 26,1% и 0,2 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 26,2% и 0,1 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, и 5,4 мкмоль/гкатализатора/с скорость образования водорода.

Примеры 2-7

0,75 г катализатора 0,5 массовых % Со@SiO2, полученного по примерам 2-7 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до следующих температур (Таблица 1) со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до следующих значений (Таблица 1). Результаты конверсии метана и селективности по продуктам следующие:

Пример 8

1,5 г катализатора 0,5 массовых % Са - 0,5 массовых % Со@SiС, полученного по примеру 10 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 8,02% конверсия метана, 46,4% и 1,2 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 26,2% и 0,2 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 27,3% и 0,1 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, и 6,4 мкмоль/гкатализатора/с скорость образования водорода.

Примеры 9-13

1,5 г катализатора 0,5 массовых % Ni - 0,5 массовых % Со@SiО2, полученного по примеру 4 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до следующих температур (Таблица 2) со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до следующего значения (Таблица 2). Результаты конверсии метана и селективности по продуктам были следующие:

Пример 14

0,75 г катализатора 0,5 массовых % Са - 0,3 массовых % Al@SiО2, полученного по примеру 5 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. По истечении 100 часов результаты были следующие: 7,8% конверсия метана, 46,8% и 0,9 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 27,2% и 0,2 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 25,8% и 0,1 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, и 5,2 мкмоль/гкатализатора/с скорость образования водорода.

Пример 15

0,75 г катализатора 0,5 массовых % Со@SiОС0,5, полученного по примеру 6 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 8,2% конверсия метана, 47,3% и 1,2 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 22,0% и 0,23 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 29,2% и 0,14 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, и 6,4 мкмоль/гкатализатора/с скорость образования водорода.

Примеры 16-20

0,75 г катализатора 0,5 массовых % Со@SiОС0,5, полученного по примеру 6 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до следующих температур (Таблица 1) со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до следующего значения (Таблица 3). Результаты конверсии метана и селективности по продуктам были следующие:

Пример 21

0,75 г катализатора 0,5 массовых % Са - 0,3 массовых % Zn@SiОС0,5, полученного по примеру 6 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 1000°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 10000 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 31% конверсия метана, 52,1% и 5,7 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 21,3% и 0,8 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 26,4% и 0,6 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, и 28 мкмоль/гкатализатора/с скорость образования водорода.

Пример 22

0,75 г катализатора 0,5 массовых % Са - 0,3 массовых % Со@SiОС0,5, полученного по примеру 9 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (10 об.% СН4, 5 об.% N2 и 85 об.% Не) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 7,1% конверсия метана, 51,3% и 0,1 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 14,3% и 0,01 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 7,4% и 0,003 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 26% селективность по коксу и 0,5 мкмоль/гкатализатора/с скорость образования водорода.

Пример 23

0,75 г катализатора 0,5 массовых % Са - 0,5 массовых % Со@SiОС0,5, полученного по примеру 6 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (88 об.% СН4, 2 об.% СО, 8 об.% N2 и 2 об.% Не) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 8,5% конверсия метана, 40,4% и 0,8 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 25,6% и 0,2 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 31,4% и 0,1 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 0,4% селективность по коксу и 5,5 мкмоль/гкатализатора/с скорость образования водорода.

Пример 24

0,75 г катализатора 0,2 массовых % Mg - 0,3 массовых % Zn@SiОС0,5, полученного по примеру 9 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (5,4 об.% СН3ОН, 85 об.% СН4, и 9,6 об.% N2) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 6% конверсия метана, 64,5% и 0,9 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 15,1% и 0,07 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 8,9% и 0,02 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 3,6% и 0,05 мкмоль/гкатализатора/с селективность по этану, 7,8% селективность по коксу и 9,3 мкмоль/гкатализатора/с скорость образования водорода.

Пример 25

0,75 г катализатора 0,5 массовых % Са - 0,3 массовых % Со@SiОС0,5, полученного по примеру 9 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (5,4 об.% СН3ОН, 85 об.% СН4, и 9,6 об.% N2) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 22% конверсия метана, 60,9% и 6,6 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 14,3% и 0,5 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 7,6% и 0,2 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 2,3% и 0,3 мкмоль/гкатализатора/с селективность по этану, 14,1% селективность по коксу и 39 мкмоль/гкатализатора/с скорость образования водорода.

Пример 26

0,75 г катализатора 0,5 массовых % Mn - 1,1 массового % Fe@SiОС0,5, полученного по примеру 6 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (5,4 об.% CO2, 85 об.% СН4, и 10 об.% N2) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 8,3% конверсия метана, 42,2% и 0,8 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 25,3% и 0,2 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 23,6% и 0,1 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 3,2% и 0,06 мкмоль/гкатализатора/с селективность по этану, 7,1% селективность по коксу и 2,0 мкмоль/гкатализатора/с скорость образования водорода.

Пример 27

0,5 г катализатора 0,2 массовых % К - 0,6 массовых % Fe@SiО2, полученного по примеру 5 способа получения катализатора (замена Co(NO3)2·6H2O и Ca(NO3)2·4H2O на KNO3 и Fe(NO3)3·9H2O), загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 10800 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 9,8% конверсия метана, 43% селективность по этилену, 25% селективность по бензолу, 27% селективность по нафталину, 2% селективность по этану и 3% селективность по коксу.

Пример 28

0,65 г катализатора 0,1 массовых % К - 0,6 массовых % Pb@SiОС0,5, полученного по примеру 6 способа получения катализатора (замена Co(NO3)2·6H2O и Ca(NO3)2·4H2O на KNO3 и Pb(NO3)2), загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 10800 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 7,4% конверсия метана, 47% селективность по этилену, 23% селективность по бензолу, 28% селективность по нафталину и 2% селективность по этану.

Пример 29

0,65 г катализатора 0,1 массовых % К - 0,6 массовых % Ti@SiО2, полученного по примеру 5 способа получения катализатора (замена Co(NO3)2·6H2O и Ca(NO3)2·4H2O на KNO3 и тетрабутилтитанат), загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. Затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 10800 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 7,4% конверсия метана, 47% селективность по этилену, 23% селективность по бензолу, 28% селективность по нафталину и 2% селективность по этану.

Пример 30

0,65 г катализатора 0,1 массовых % Mg - 0,6 массовых % Се@SiО2, полученного по примеру 5 способа получения катализатора (замена Co(NO3)2·6H2O и Ca(NO3)2·4H2O на Mg(NO3)·2H2O и Ce(NO3)3·6H2O), загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. Затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 10800 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 10,2% конверсия метана, 49% селективность по этилену, 23% селективность по бензолу, 25% селективность по нафталину, 3% селективность по этану и 3% селективность по коксу.

Пример 31

0,65 г катализатора 0,1 массовых % Mg - 0,3 массовых % Sn@SiО2, полученного по примеру 5 способа получения катализатора (замена Co(NO3)2·6H2O и Ca(NO3)2·4H2O на Mg(NO3)·2H2O и SnCl4·5H2O), загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. Затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 11200 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 6,2% конверсия метана, 43% селективность по этилену, 24% селективность по бензолу, 28% селективность по нафталину, 2% селективность по этану и 3% селективность по коксу.

Пример 32

0,75 г катализатора 0,5 массовых % Fe@SiС, полученного по примеру 5 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. Затем среднечасовую скорость подачи (WHSV) исходного газа доводят до 15200 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 12,5% конверсия метана, 44% селективность по этилену, 22% селективность по бензолу, 24% селективность по нафталину, 2% селективность по этану, 6% селективность по коксу и 7,0 мкмоль/гкатализатора/с скорость образования водорода.

Пример 33

0,75 г катализатора 0,8 массовых % Са - 1,1 массового % Fe@SiОС0,5, полученного по примеру 9 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (5,0 об.% Н2O, 85,5 об.% СН4 и 9,5 об.% N2) доводят до 10000 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 12,1% конверсия метана, 34,7% и 1,2 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 25,6% и 0,3 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 25,1% и 0,2 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 2,4% и 0,08 мкмоль/гкатализатора/с селективность по этану, 5,3% селективность по СО и 12 мкмоль/гкатализатора/с скорость образования водорода.

Пример 34

0,75 г катализатора 0,5 массовых % Са - 0,5 массового % Со@Si3N4, полученного по примеру 11 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. Затем среднечасовую скорость подачи (WHSV) исходного газа (90 об.% СН4 и 10 об.% N2) доводят до 5000 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 14% конверсия метана, 40,1% и 1,3 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 22,3% и 0,3 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 26,2% и 0,2 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина, 11,4% селективность по коксу и 8 мкмоль/гкатализатора/с скорость образования водорода.

Пример 35

0,75 г катализатора 0,5 массовых % Со@SiОС0,35N0,2, полученного по примеру 12 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (90 об.% СН4 и 10 об.% N2) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 16,2% конверсия метана, 46% и 1,4 мкмоль/гкатализатора/с селективность по этилену и скорость образования этилена, 27,5% и 0,35 мкмоль/гкатализатора/с селективность по бензолу и скорость образования бензола, 26,5% и 0,3 мкмоль/гкатализатора/с селективность по нафталину и скорость образования нафталина и 8 мкмоль/гкатализатора/с скорость образования водорода.

Пример 36

0,75 г катализатора 0,5 массовых % Со/SiO2, полученного по примеру 13 способа получения катализатора, загружают в реактор с неподвижным слоем, и затем продувают газом Ar (25 мл/мин) в течение 20 мин. Поддерживая постоянную скорость потока Ar, реактор программируют от комнатной температуры вплоть до 950°С со скоростью нагрева в 10°С/мин. И затем среднечасовую скорость подачи (WHSV) исходного газа (90 об.% СН4 и 10 об.% N2) доводят до 4840 мл/г/ч. После поддерживания WHSV в течение 20 мин результаты реакции анализируют хроматографией в реальном времени. Результаты были следующие: 18,5% конверсия метана, <3% селективность по этилену, <1% селективность по бензолу и селективность по нафталину и >96% селективность по коксу.

В общем, при условиях, встречающихся в реакторе с неподвижным слоем (т.е. температура реакции: 750~1200°C; давление реакции: атмосферное давление; среднечасовая скорость подачи исходного газа: 1000~30000 мл/г/ч; и неподвижный слой), конверсия метана составляет 8-50%. Селективность по олефинам составляет 30~90%. И селективность по ароматическим соединениям составляет 10~70%. Коксообразование отсутствует. Процесс реакции имеет множество преимуществ, включающих долгий срок службы катализатора (>100 часов), высокую стабильность окислительно-восстановительных и гидротермических свойств при высокой температуре, высокую селективность по целевым продуктам, нулевое осаждение кокса, легкое разделение продуктов, хорошую воспроизводимость, безопасную и надежную эксплуатацию и т.д., все из которых являются крайне желательными для промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С НИЗКИМ ЧИСЛОМ АТОМОВ УГЛЕРОДА С ПРИМЕНЕНИЕМ ЛЕГИРОВАННОГО ГЕТЕРОАТОМАМИ МОЛЕКУЛЯРНОГО СИТА И СИНТЕЗ-ГАЗА | 2019 |

|

RU2778293C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ БЕСКИСЛОРОДНОЙ КОНВЕРСИИ МЕТАНА | 2008 |

|

RU2467993C2 |

| КАТАЛИЗАТОР И СПОСОБ СИНТЕЗА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПУТЕМ ПРЯМОЙ КОНВЕРСИИ СИНТЕЗ-ГАЗА | 2016 |

|

RU2711415C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЯМОЙ КОНВЕРСИИ СИНТЕЗ-ГАЗА ДЛЯ ПОЛУЧЕНИЯ МАЛОУГЛЕРОДИСТЫХ ОЛЕФИНОВ | 2018 |

|

RU2736729C1 |

| Гетерогенные катализаторы окислительного дегидрирования алканов или окислительного сочетания метана | 2016 |

|

RU2708623C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2459789C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2448079C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2454389C2 |

| ПОЛУЧЕНИЕ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2417974C2 |

| КАТАЛИЗАТОР И СПОСОБ ДЛЯ ПРЯМОГО ПРЕВРАЩЕНИЯ СИНТЕЗ-ГАЗА В ЛЕГКИЕ ОЛЕФИНЫ | 2017 |

|

RU2727897C1 |

Изобретение относится к способу бескислородного сочетания метана в олефины, в котором: метан в качестве исходного газа можно напрямую конвертировать в олефины и совместно получать ароматические соединения и водород; указанные катализаторы представляют собой катализаторы, в которых элементы-металлы легированы в каркас аморфных материалов в расплавленном состоянии, изготовленных из Si, связанного с одним или более атомами из С, N и О; количество легирующих металлов в легированном каркасе катализаторов составляет более чем 0,001 массового %, но менее чем 10 массовых % от общей массы катализатора. Также изобретение относится к катализатору. Использование предлагаемого изобретения при конверсии метана 8-50% позволяет получать селективность по олефинам 30~90% и селективность по ароматическим соединениям 10~70%. 2 н. и 20 з.п. ф-лы, 3 ил., 36 пр.

1. Способ бескислородного сочетания метана в олефины, в котором:

метан в качестве исходного газа можно напрямую конвертировать в олефины и совместно получать ароматические соединения и водород;

указанные катализаторы представляют собой катализаторы, в которых элементы-металлы легированы в каркас аморфных материалов в расплавленном состоянии, изготовленных из Si, связанного с одним или более атомами из С, N и О;

количество легирующих металлов в легированном каркасе катализаторов составляет более чем 0,001 массового %, но менее чем 10 массовых % от общей массы катализатора.

2. Способ по п. 1, в котором температура реакции составляет 750-1200°С, предпочтительно, 800-1150°С.

3. Способ по п. 1, в котором перед реакцией проводят процесс предварительной обработки, причем: атмосферой процесса предварительной обработки является исходный газ, углеводороды или их производные, который содержит по меньшей мере один или более компонентов, выбранных из алканов с 2-10 атомов углерода, алкенов с 2-10 атомов углерода, алкинов с 2-10 атомов углерода, одноатомного спирта с 1-10 атомов углерода, двухатомного спирта с 2-10 атомов углерода, альдегида с 1-10 атомов углерода, карбоновой кислоты с 2-10 атомов углерода и ароматических соединений с 6-10 атомов углерода; температура предварительной обработки составляет 800-1000°С; давление предварительной обработки составляет ниже 0,1~1 МПа, предпочтительно, атмосферное давление; среднечасовая скорость подачи исходного газа составляет 500~3000 мл/г/ч, предпочтительно, 800~2400 мл/г/ч.

4. Способ по п. 1 или 3, в котором:

в бескислородном сочетании метана в олефины исходный газ представляет собой метан или смесь метана и других газов; кроме метана исходный газ, возможно, включает один или два из инертных или неинертных газов;

инертные газы включают один или более газов из азота (Ν2), гелия (Не), неона (Ne), аргона (Ar) и криптона (Kr), и объемное содержание инертного газа в исходном газе составляет 0~95%;

неинертные газы включают один или более газов из моноксида углерода (СО), водорода (Н2), диоксида углерода (CO2), воды (H2O), одноатомного спирта с 1-5 атомов углерода, двухатомного спирта с 2-5 атомов углерода и алканов с 2-8 атомов углерода, и объемное соотношение неинертного газа и метана составляет 0~15%; объемное содержание метана в исходном газе составляет 5~100%.

5. Способ по п. 1, 2 или 3, в котором:

бескислородное сочетание метана в олефины происходит в установке с псевдоожиженным слоем, подвижным слоем или неподвижным слоем; давление реакции с непрерывным потоком находится ниже 0,05~1 МПа, предпочтительно, является атмосферным давлением; среднечасовая скорость подачи исходного газа составляет 1000~30000 мл/г/ч, предпочтительно, 4000~20000 мл/г/ч.

6. Способ по п. 4, в котором:

бескислородное сочетание метана в олефины происходит в установке с псевдоожиженным слоем, подвижным слоем или неподвижным слоем; давление реакции с непрерывным потоком находится ниже 0,05~1 МПа, предпочтительно, является атмосферным давлением; среднечасовая скорость подачи исходного газа составляет 1000~30000 мл/г/ч, предпочтительно, 4000~20000 мл/г/ч.

7. Способ по п. 1, в котором:

продукты указанного олефина представляют собой одно или более веществ из этилена, пропилена или бутилена, и совместно получаемые продукты реакции включают ароматические соединения и водород, где ароматические продукты включают один или более из бензола, толуола, ксилола, о-ксилола, м-ксилола, этилбензола и нафталина.

8. Способ по п. 1, в котором:

легирующие добавки элементов-металлов указанных катализаторов представляют собой один или более из щелочных металлов, щелочноземельных металлов и переходных металлов; легирующая добавка элемента-металла химически связывается с одним или более из элементов Si, О, С и N в катализаторах; и легирующее количество элемента-металла в легированных металлом в каркасе катализаторах, предпочтительно, составляет 0,001%~8 массовых %.

9. Способ по п. 1, в котором:

помимо легирующей добавки элемента-металла в указанных материалах на поверхность указанных материалов загружают один или более из металлов или соединений металлов; количество загрузки металлов или соединений металлов составляет 0,1~8 массовых %;

типы соединений металлов представляют собой один или более из оксидов металлов, карбидов металлов, нитридов металлов, силицидов металлов и силикатов металлов.

10. Способ по п. 1, 8 или 9, в котором:

указанные элементы-металлы выбраны из одного или более из Li, Na, K, Mg, Al, Са, Sr, Ва, Y, La, Ti, Zr, Ce, Cr, Mo, W, Re, Fe, Со, Ni, Cu, Zn, Ge, In, Sn, Pb, Bi и Μn и, предпочтительно, одного или более из Li, K, Mg, Al, Са, Sr, Ва, Ti, Се, Μn, Zn, Со, Ni и Fe.

11. Способ по п. 1, 8 или 9, в котором:

способы получения указанных катализаторов включают одну или более из следующих технологий твердофазного легирования:

химическое осаждение из паровой фазы (CVD): при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующих процедур: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более веществами из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), поступающих в газе-носителе (т.е. в одном или более газов из N2, Не, Н2, Ar и Kr), реагирует с водяным паром; 2) затем продукты из процедуры 1) расплавляют в воздухе, инертном газе или вакууме; 3) наконец, продукты из процедуры 2) отверждают с получением целевых катализаторов;

осевое осаждение из паровой фазы (VAD): при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующей процедуры: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более веществами из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), поступающих в Н2, реагирует с водяным паром; 2) затем продукты из процедуры 1) осаждают на поверхности устройства с высокой температурой плавления (т.е. одного или нескольких материалов из корунда, карбида кремния, нитрида кремния); температуру устройства контролируют на определенном уровне между 500 и 1300°С; 3) дополнительно пропускают газообразный SOCl2 для дегидратации и высушивания; 4) затем продукты из процедуры 3) расплавляют в воздухе, инертном газе или вакууме; 5) продукты из процедуры 4) отверждают с получением целевых катализаторов;

индуцированное лазером химическое осаждение из паровой фазы (LCVD): с использованием лазера в качестве источника тепла при помощи лазерной активации достигается улучшенная технология CVD; при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующей процедуры: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более веществами из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), вводимых в реакцию с помощью газа-носителя (т.е. в одном или более газов из N2, Не, Н2, Ar и Kr), реагирует с водяным паром; 2) затем продукты из процедуры 1) расплавляют в воздухе, инертном газе или вакууме; 3) наконец, продукты из процедуры 2) отверждают с получением целевых катализаторов;

способ золь-гель-легирования: жидкий источник кремния и органическую или неорганическую соль металла (такую, как одна или несколько из нитратов, галогенидов, сульфатов, карбонатов, гидроксидов, солей органических кислот с числом атомов С от 1 до 10 и алкоксидов металлов с числом атомов С от 1 до 10) используют в качестве предшественников, которые растворяют в смеси воды и этанола (массовое содержание воды в смеси составляет 10-100%); после гидролиза и конденсации предшественников из вышеупомянутого раствора образуется стабильная прозрачная зольная система; после выдерживания золя медленно образуется трехмерная сетевая структура геля путем полимеризации между частицами золя; после высушивания, расплавления в воздухе, в инертном газе или под вакуумом и затем отверждения получают целевые катализаторы;

способ импрегнирования пористого соединения Si: С использованием пористого твердого материала на основе кремния (такого, как один или более материалов из диоксида кремния, карбида кремния и нитрида кремния) в качестве подложки катализатора подложку импрегнируют в растворе соли металла для нагрузки ее металлом; после импрегнирования кашицу высушивают; полученный порошок расплавляют в воздухе, в инертном газе или под вакуумом, и затем отверждают, и получают целевые катализаторы;

причем способы получения указанных катализаторов включают важный способ плавления, который включает такие способы, как высокотемпературный способ плавления на воздухе, высокотемпературный способ плавления в инертном газе или вакуумный высокотемпературный способ плавления; при этом предпочтительная температура способа плавления составляет 1300-2200°С;

инертный газ в высокотемпературном способе плавления в инертном газе включает один или более газов из N2, Не, Ar и Kr;

вакуум в вакуумном высокотемпературном способе плавления, предпочтительно, составляет 0,01-100 Па.

12. Способ по п. 11, в котором:

указанное отверждение состоит в том, что получение катализатора включает важный способ охлаждения после способа плавления; и указанный способ охлаждения включает быстрое охлаждение или естественное охлаждение;

указанный способ быстрого охлаждения включает один или более процессов из охлаждения газом, охлаждения водой, охлаждения маслом и охлаждения жидким азотом; где скорость способа быстрого охлаждения, предпочтительно, составляет 50-800°С/с;

тип масла в указанном способе охлаждения маслом включает одно или более масел из минерального масла (содержание насыщенных углеводородов 50-95%, содержание S≤0,03%, показатель вязкости (VI) 80-170), рапсового масла, силиконового масла, РАО (поли-α-олефин); тип газа в указанном способе охлаждения газом включает один или более газов из инертного газа (Не, Ne, Ar, Kr), N2 и воздуха.

13. Способ по п. 11, в котором время плавления, предпочтительно, составляет 2-10 часов.

14. Способ по п. 11, в котором:

после расплавления и затвердевания аморфные катализаторы в расплавленном состоянии включают важную стадию способа измельчения или формования;

размер частиц после измельчения, предпочтительно, составляет 10 нм - 10 см;

указанный способ формования состоит в том, что изготавливают аморфные катализаторы в расплавленном состоянии с получением конкретной формы для удовлетворения требованиям различных процессов реакций или прямо изготавливают в трубчатых реакторах.

15. Катализаторы для синтеза олефинов путем бескислородного прямого сочетания метана по п. 1, в которых:

указанные катализаторы представляют катализаторы, в которых элементы-металлы легированы в каркас аморфных материалов в расплавленном состоянии, изготовленных из Si, связанного с одним или более из элементов С, N и О;

количество легирующих металлов в легированном металлом каркасе катализаторов составляет более чем 0,001 массового %, но менее чем 10 массовых % от общей массы катализатора.

16. Катализатор по п. 15, в котором:

легирующие добавки элементов-металлов указанных катализаторов представляют собой один или более из щелочных металлов, щелочноземельных металлов и переходных металлов и легирующая добавка элемента-металла химически связывается с одним или более из элементов Si, О, С и N в материалах;

количество легирующего элемента-металла в легированных металлом в каркасе катализаторах, предпочтительно, составляет 0,001-8 массовых %.

17. Катализатор по п. 15, в котором:

помимо легирующей добавки элемента-металла в указанных материалах на поверхность указанных материалов можно загрузить один или более из металлов или соединений металлов; количество загрузки металлов или соединений металлов составляет 0,1~8 массовых %;

типы соединений металлов представляют собой одно или более веществ из оксидов металлов, карбидов металлов, нитридов металлов, силицидов металлов и силикатов металлов.

18. Катализатор по п. 15, 16 или 17, в котором:

указанные элементы-металлы выбраны из одного или более из Li, Na, K, Mg, Al, Са, Sr, Ва, Y, La, Ti, Zr, Ce, Cr, Mo, W, Re, Fe, Со, Ni, Cu, Zn, Ge, In, Sn, Pb, Bi, Mn и, предпочтительно, одного или более из Li, K, Mg, Al, Са, Sr, Ва, Ti, Ce, Μn, Zn, Со, Ni и Fe.

19. Катализатор по п. 15, 16 или 17, в котором:

способы получения указанных катализаторов включают одну или более из следующих технологий твердофазного легирования:

химическое осаждение из паровой фазы (CVD): при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующих процедур: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более веществами из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), вводимых в газе-носителе (т.е. в одном или более газов из N2, Не, Н2, Ar и Kr), реагирует с водяным паром; 2) затем продукты из процедуры 1) расплавляют в воздухе, инертном газе или вакууме; 3) наконец, продукты из процедуры 2) отверждают с получением целевых катализаторов;

осевое осаждение из паровой фазы (VAD): при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующей процедуры: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более веществ из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), вводимых в Н2, реагирует с водяным паром; 2) затем продукты из процедуры 1) осаждают на поверхности устройства с высокой температурой плавления (т.е. одного или нескольких материалов из корунда, карбида кремния, нитрида кремния); температуру устройства контролируют на определенном уровне между 500 и 1300°С; 3) дополнительно пропускают газообразный SOCl2 для дегидратации и высушивания; 4) затем продукты из процедуры 3) расплавляют в воздухе, инертном газе или вакууме; 5) продукты из процедуры 4) отверждают с получением целевых катализаторов;

индуцированное лазером химическое осаждение из паровой фазы (LCVD): с использованием лазера в качестве источника тепла при помощи лазерной активации достигается улучшенная технология CVD; при определенной температуре (1100-2000°С) и вакууме (10-4 Па - 104 Па) катализаторы на основе кремния с легирующими добавками металлов получают при помощи следующей процедуры: 1) смесь пара кремния или SiCl4 вместе с металлическим паром или летучей солью металла (т.е. одним или более веществами из карбонилов металлов, алкоксидов металлов с числом атомов С от 1 до 5 и солей органических кислот с числом атомов С от 1 до 5), вносимых в реакцию между газом-носителем (т.е. в одном или более из N2, Не, Н2, Ar и Kr), реагирует с водяным паром; 2) затем продукты из процедуры 1) расплавляют в воздухе, инертном газе или вакууме; 3) наконец, продукты из процедуры 2) отверждают с образованием целевых катализаторов;

способ золь-гель-легирования: Жидкий источник кремния и органическую или неорганическую соль металла (такую, как одна или более из нитратов, галогенидов, сульфатов, карбонатов, гидроксидов, солей органических кислот с числом атомов С от 1 до 10 и алкоксидов металлов с числом атомов С от 1 до 10) используют в качестве предшественников, которые растворяют в смеси воды и этанола (массовое содержание воды в смеси составляет 10-100%); после гидролиза и конденсации предшественников из вышеупомянутого раствора образуется стабильная прозрачная зольная система; после выдерживания золя медленно образуется трехмерная сетевая структура геля путем полимеризации между частицами золя; после высушивания, расплавления в воздухе, в инертном газе или под вакуумом и затем отверждения получают целевые катализаторы;

способ импрегнирования пористого соединения Si: С использованием пористого твердого материала на основе кремния (такого, как один или более материалов из диоксида кремния, карбида кремния и нитрида кремния) в качестве подложки катализатора подложку импрегнируют в растворе соли металла для нагрузки ее металлом; после импрегнирования кашицу высушивают; полученный порошок расплавляют в воздухе, в инертном газе или под вакуумом, и затем отверждают, и получают целевые катализаторы;

причем способы получения указанных катализаторов включают важный способ плавления, который включает такие способы, как высокотемпературный способ плавления на воздухе, высокотемпературный способ плавления в инертном газе или вакуумный высокотемпературный способ плавления; при этом предпочтительная температура способа плавления составляет 1300-2200°С;

инертный газ в высокотемпературном способе плавления в инертном газе включает один или более газов из N2, Не, Ar и Kr;

вакуум в вакуумном высокотемпературном способе плавления, предпочтительно, составляет 0,01-100 Па.

20. Катализатор по п. 19, в котором:

указанное отверждение состоит в том, что получение катализатора включает важный способ охлаждения после способа плавления; и указанный способ охлаждения включает быстрое охлаждение или естественное охлаждение;