Изобретение относится к усиленным полиуретановым пултрудатам и способу их изготовления путем пултрузии.

В международной заявке WO 01/92364 А1 описана смоляная композиция, состоящая из полиизоцианата, полиола и от 5 до 20% эпоксидной смолы на основе бисфенола-А. Под полиизоцианатом подразумевается ароматический полиизоцианат, в то время как полиольным компонентом является смесь сложных и простых полиэфирполиолов. В качестве полиизоцианата указан метилендифенилдиизоцианат (МДИ). В качестве простого полиэфирполиола возможно использование одного или нескольких органических полигидрокси-соединений со средней молекулярной массой от 70 до 400. Описано также добавление волокон, например, стеклянных волокон, для применения в пултрузии. В цитируемой заявке указан широкий диапазон жизнеспособности, однако конкретные значения времени жизнеспособности не сообщаются. Кроме того, отсутствуют данные относительно жизнеспособности, соответственно времени гелеобразования для отдельных композиций. Специалистам понятно, что нижний предел указанного в цитируемой заявке широкого диапазона жизнеспособности (от 5 минут до 3 часов) непригоден для пултрузии, поскольку при этом отсутствует гарантия достаточно полной пропитки армирующих волокон. О свойствах конечного материала, в частности о достаточно высокой температуре стеклования, сообщается лишь в общем виде. Сообщается, что для достижения высокой температуры стеклования необходимо устанавливать высокую плотность сетки. Специалистам понятно, что результатом подобной высокой плотности сетки является жизнеспособность, соответственно время гелеобразования, соответствующие непригодной нижней области.

В патенте США US 20080090921 описана смоляная композиция, которая содержит катализируемый по меньшей мере одним двойным металлоцианидом простой полиэфир и изоцианат. Какие-либо данные относительно жизнеспособности и времени гелеобразования, а также температуры стеклования отдельных композиций в заявке отсутствуют.

В основу настоящего изобретения была положена задача предложить полиуретановые пултрудаты, которые обладают оптимальными параметрами переработки, например длительной перерабатываемостью, и вместе с тем оптимальными свойствами, например высокой температурой стеклования и высокими значениями модуля, а также способ изготовления подобных пултрудатов.

Указанную задачу неожиданно удалось решить с помощью предлагаемых в изобретении полиуретановых пултрудатов.

Объектом настоящего изобретения являются усиленные полиуретановые пултрудаты, которые могут быть изготовлены в соответствии с техникой пултрузии путем превращения:

A) смеси негомогенно смешиваемых компонентов а) и b), причем

a) означает один или несколько простых полиэфирполиолов с гидроксильным числом от 15 до 50 на основе пропиленоксида и

b) означает смесь одного или нескольких простых полиэфирполиолов с гидроксильным числом от 150 до 600 с одним или несколькими агентами удлинения цепей и/или сшивающими агентами с гидроксильным числом от 700 до 1827, и

B) одного или нескольких эпоксидов с

C) органическими полиизоцианатами, выбранными из группы, включающей 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомеры бис(изоцианатоциклогексил)метана или их смеси с любым содержанием 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 1,5-нафтилендиизоцианат, 2,2′- и/или 2,4′- и/или 4,4′-дифенилметандиизоцианат или более высокомолекулярные гомологи метилендифенилдиизоцианата (полимерный МДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)бензол, 1,3-бис(изоцианатометил)бензол, алкил-2,6-диизоцианатогексаноат (лизиндиизоцианат) с 1-6 атомами углерода в алкильной группе и смеси указанных соединений,

и при необходимости соразмерно модифицированными диизоцианатами с уретдионовой, изоциануратной, уретановой, карбодиимидной, уретониминовой, аллофанатной, биуретовой, амидной, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой, а также немодифицированным полиизоцианатом более чем с двумя МСО-группами в молекуле,

в присутствии

D) при необходимости катализаторов,

Е) смазок для отделения изделий от формы,

F) при необходимости ингибиторов,

G) при необходимости прочих добавок и/или вспомогательных компонентов,

Н) при необходимости наполнителей,

I) элементарных волокон, волокнистых матов и/или текстильных тканей в качестве армирующих материалов.

Другим объектом настоящего изобретения является способ изготовления предлагаемых в изобретении усиленных полиуретановых пултрудатов в соответствии с техникой пултрузии, который отличается тем, что:

(i) компоненты а) и b) смешивают друг с другом,

(ii) к полученной на стадии (i) смеси примешивают компоненты В), D), Е), F), G) и Н),

(iii) к полученной на стадии (ii) смеси в смесительной камере добавляют изоцианатный компонент С),

(iv) полученную на стадии (iii) реакционную смесь направляют в инжекционный бокс,

(v) одновременно с технологической стадией (iv) через инжекционный бокс пропускают армирующие материалы I), которые совместно с находящейся в инжекционном боксе, полученной на стадии (iii) реакционной смесью пропускают через камеру, в которой осуществляют отверждение,

(vi) в камере осуществляют утверждение комбинированного материала, состоящего из реакционной смеси и армирующих материалов,

(vii) отвержденный на стадии (vi) комбинированный материал посредством тянущих механизмов вытягивают из камеры, и

(viii) отвержденный комбинированный материал разрезают на отрезки необходимой длины.

Отсутствие гомогенности смеси полиолов а) и b) означает, что смесь является по меньшей мере двухфазной.

Смесь негомогенно смешиваемых компонентов а) и b) предпочтительно обладает следующим процентным составом, причем сумма массовых процентов составляет 100:

a) от ≥10 до ≤30% масс. одного или нескольких простых полиэфирполиолов с гидроксильным числом от 15 до 50 на основе пропиленоксида,

b) от ≥45 до ≤65% масс. одного или нескольких простых полиэфирполиолов с гидроксильным числом от 150 до 600 и от ≤15 до ≤35% масс. одного или нескольких агентов удлинения цепей и/или сшивающих агентов с гидроксильным числом от 700 до 1827.

Отверждение в камере предпочтительно происходит вследствие повышенной температуры. При предпочтительном нагревании камера предпочтительно обладает несколькими зонами нагрева. Камеру при необходимости одновременно можно использовать для формования.

В качестве эпоксидов можно использовать низковязкие алифатические, циклоалифатические или ароматические эпоксиды, а также их смеси. Эпоксиды можно получать, например, путем превращения эпихлоргидрина со спиртами. В качестве спиртов можно использовать, например, бисфенол А, бисфенол F, бисфенол S, циклогександиметанол, фенол-формальдегидные смолы, крезол-формальдегидные новолаки, бутандиол, гександиол, триметилолпропан или простые полиэфирполиолы. Можно использовать также сложные глицидиловые эфиры, например, фталевой кислоты, изофталевой кислоты или терефталевой кислоты, а также их смеси. Эпоксиды можно получать также путем эпоксидирования содержащих двойные связи органических соединений, например, путем эпоксидирования жирных масел, таких как соевое масло, получая эпоксидированное соевое масло. В качестве эпоксидов можно использовать также монофункциональные эпоксиды. Монофункциональные эпоксиды можно получать путем превращения, например, эпихлоргидрина с одноатомными спиртами, например простыми моноглицидиловыми эфирами спиртов с 4-18 атомами углерода, крезолом или п-трет-бутилфенолом. Другие используемые эпоксиды описаны, например, в „Handbook of Epoxy resins", Henry Lee und Kris Neville, McGraw-Hill Book Company, 1967. Значения эпоксидного эквивалента можно определять согласно ASTM D-1652.

Примерами пригодных полиизоцианатов являются 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомеры бис(изоцианатоциклогексил)метана или их смеси с любым соотношением изомеров, 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилен-диизоцианат, 1,5-нафтилендиизоцианат, 2,2′-и/или 2,4′- и/или 4,4′-дифенилметандиизоцианат или более высокомолекулярные гомологи метилендифенилдиизоцианата (полимерный МДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)-бензол, 1,3-бис(изоционатометил)бензол, а также алкил-2,6-диизоцианато-гексаноаты (лизиндиизоцианаты) с 1-6 атомами углерода в алкильных группах. Особенно предпочтительной является смесь метилендифенил-диизоцианата с полимерным МДИ.

Помимо указанных выше полиизоцианатов можно использовать также соразмерно модифицированные диизоцианаты с уретдионовой, изоциануратной, уретановой, карбодиимидной, уретониминовой, аллофанатной, биуретовой, амидной, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой, а также немодифицированный полиизоцианат более чем с двумя изоцианатными группами в молекуле, например, 4-изоционатометил-1,8-октандиизоцианат (нонантриизоцианат) или трифенилметан-4,4′,4′′-триизоцианат.

Отношение числа изоцианатных групп используемого изоцианатного компонента к числу реакционно-способных по отношению к изоцианатам групп (называемое также характеристическим числом или характеристическим параметром) предпочтительно составляет от ≥70:100 до ≤150:100, особенно предпочтительно от ≥90:100 до ≤130:100.

Медленно протекающую реакцию гелеобразования при необходимости можно ускорять путем добавления катализаторов. При этом можно использовать известные катализаторы, ускоряющие взаимодействие гидроксильных и изоцианатных групп. Прежде всего можно использовать третичные амины известного типа, например триэтиламин, трибутиламин, N-метилморфолин, N-этилморфолин, N-кокоморфолин, N,N,N′,N′-тетраметилендиамин, 1,4-диазабицикло[2.2.2]октан, N-метил-N′-диметиламиноэтилпиперазин, N,N-диметилциклогексиламин, N,N,N′,N′-тетраметил-1,3-бутандиамин, N,N-диметилимидазол-β-фенилэтиламин, 1,2-диметилимидазол или 2-метил-имидазол. Можно использовать также металлорганические катализаторы, в частности органические висмутовые катализаторы, например неодеканоат висмута(III), или органические оловянные катализаторы, например, соли олова(II) с карбоновыми кислотами, в частности ацетат олова(II), октоат олова(II), этилгексоат олова(II) и лаурат олова(II), а также соли диалкилолова с карбоновыми кислотами, например диацетат дибутилолова, дилаурат дибутилолова, малеат дибутилолова, сульфид дибутилолова или диацетат диоктилолова, причем речь идет об индивидуальном использовании указанных катализаторов или их использовании в комбинации с третичными аминами. Предпочтительно используют от 0 до 5% масс., в частности, от 0,3 до 2,0% масс. катализатора, соответственно комбинации катализаторов, в пересчете на массу геля. Другие представители катализаторов, а также подробности, касающиеся механизма их действия, приведены в Kunststoff-Handbuch, том VII „Polyurethane", 3-е издание, издательство Carl Hanser Verlag, Мюнхен/Вена, 1993, сс.104-110.

Наполнители, при необходимости подлежащие совместному использованию, могут являться как неорганическими, так и органическими. Примерами пригодных неорганических наполнителей являются силикатные минералы, например, слоистые силикаты, оксиды металлов, такие как оксиды железа, в частности, пирогенно получаемые оксиды металлов, такие как аэросилы (например, описанные в европейской заявке на патент EP-B-1125975), соли металлов, такие как сульфат бария, неорганические пигменты, такие как сульфид кадмия и сульфид цинка, а также стекло, стеклянные микросферы, полые стеклянные микросферы и так далее. Можно использовать природные и синтетические волокнистые минералы, такие как волластонит, и стеклянные волокна разной длины, которые при необходимости могут быть подвергнуты шлихтованию. Примерами пригодных органических наполнителей являются кристаллические парафины или жиры (материалы с фазовым превращением, описанные, например, в европейской заявке на патент EP-B-1277801), порошки на основе полистирола, поливинилхлорида, мочевино-формальдегидных масс и/или полигидразодикарбонамиды (получаемые, например, из гидразина и толуилендиизоцианата). При этом, например, мочевино-формальдегидные смолы или полигидразодикарбонамиды могут быть синтезированы непосредственно в полиоле, подлежащем использованию для получения предлагаемых в изобретении гелей. Можно добавлять также полые микросферы органического происхождения (как описано в европейской заявке на патент EP-B-1142943) или пробку (как описано в немецком патенте DE 10024087). Органические или неорганические наполнители можно использовать по отдельности или в виде смесей. В общем случае количества добавляемых к реакционной смеси наполнителей составляет от 0 до 50% масс., предпочтительно от 0 до 30% масс. в пересчете на общую массу геля.

В качестве смазок для отделения изделий от формы можно использовать, например, предназначенные для этой цели смазки, известные из технологии пултрузии.

К при необходимости совместно используемым вспомогательным компонентам и добавкам относятся, например, окрашивающие агенты, связывающие воду вещества, огнезащитные средства, пластификаторы и/или одноатомные спирты.

В качестве окрашивающих агентов предлагаемые в изобретении гели могут содержать, например, используемые для окрашивания полиуретанов известные красители и/или пигменты на органической и/или неорганической основе, например, пигментные оксид железа и/или оксид хрома и пигменты на фталоцианиновой и/или моноазооснове.

В качестве связывающих воду веществ пригодны как высокореакционно-способные по отношению к воде соединения, например, такие как трис-(хлорэтил)ортоформиат, так и связывающие воду наполнители, например, оксиды щелочно-земельных металлов, цеолиты, оксиды алюминия и силикаты. Пригодными синтетическими цеолитами являются, например, продукты под торговым названием Baylith®.

При необходимости подлежащими совместному использованию пригодными огнезащитными средствами являются, например, трикрезилфосфат, трис-2-хлорэтилфосфат, трисхлорпропилфосфат и трис-2,3-дибромпропилфосфат. Помимо указанных галогензамещенных фосфатов можно использовать также неорганические огнезащитные средства, такие как гидратированный оксид алюминия, аммонийполифосфат, сульфат кальция, натрийполиметафосфат или аминофосфаты, например меламинофосфаты.

Другими при необходимости подлежащими совместному использованию добавками являются одноатомные спирты, такие как бутанол, 2-этилгексанол, октанол, додеканол или циклогексанол, которые при необходимости можно совместно использовать с целью обеспечения необходимого обрыва цепей.

В качестве элементарных волокон или волокнистых матов можно использовать, например, стеклянные волокна, углеродные волокна, полиэфирные волокна, арамидные волокна, полиэтиленовые волокна, базальтовые волокна, стальные волокна, природные волокна или производимые из них волокнистые маты. Высокое содержание волокон в полиуретановом пултрудате благоприятно отражается на механических свойствах продукции. Содержание волокон предпочтительно составляет от 60 до 90% масс., особенно предпочтительно от 75 до 85% масс.

Используемые полиуретановые реакционно-способные смеси очень хорошо пригодны для изготовления пултрудатов.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры 1-4 (согласно изобретению) и сравнительные примеры 5-17

Описанные ниже свойства матрицы определяют на пластинах матрицы, не содержащих армирующие материалы I). Используемые полиуретановые реакционно-способные смеси можно перерабатывать на коммерчески доступных пултрузионных установках.

Изготовление испытуемых пластин

Полиольную рецептуру (смесь компонентов а) и b), а также компонентов В, D, Е, G) в течение 45 минут дегазируют, а затем смешивают с дегазированным изоцианатом С). Смесь в течение нескольких минут перемешивают под давлением около 10 мбар. Затем смесь выливают в форму для изготовления пластин толщиной 4 мм. После этого образец в течение двух часов термостатируют при 160°C.

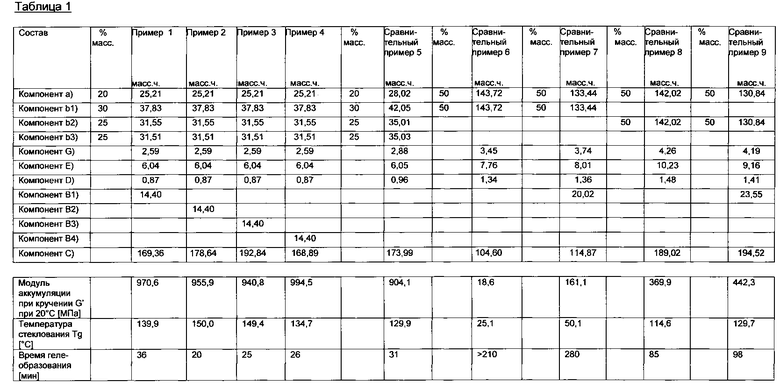

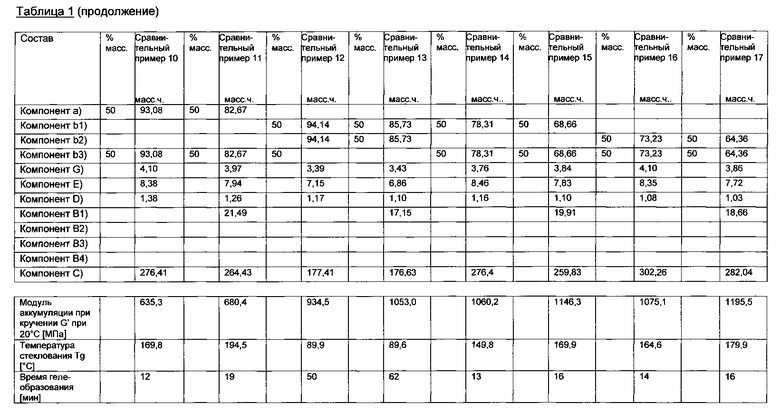

В таблице 1 приведены данные по применяемым компонентам и их количествам. При этом условное сокращение «масс.ч.» означает массовые части.

Из пластин изготавливают образцы, которые характеризуют посредством крутильного маятника согласно DIN EN ISO 6721-B: 1996-12. При этом определяют модуль аккумуляции при кручении G′ (при 20°C) и температуру стеклования Tg в виде максимума коэффициента потерь tan δ.

Время гелеобразования определяют с помощью гель-таймера.

Исходные компоненты

Компонент а): линейный полипропиленоксидполиол, гидроксильное число 28 мг КОН/г.

Компонент b1): трехфункциональный полипропиленоксидполиол с глицерином в качестве инициатора, гидроксильное число 235 мг КОН/г.

Компонент b2): трехфункциональный полипропиленоксидполиол с глицерином в качестве инициатора, гидроксильное число 450 мг КОН/г.

Компонент b3): трехфункциональный полипропиленоксидполиол с глицерином в качестве инициатора, гидроксильное число 1050 мг КОН/г.

Компонент G): сушильное средство на основе цеолита.

Компонент Е): смазка Techlube 550 НВ фирмы Technick Products.

Компонент D): Fomrez UL29 (катализатор фирмы Momentive).

Компонент В1): Eurepox 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидное число от 183 до 189 г/экв; вязкость при 25°C от 10000 до 12000 мПа·с).

Компонент В2): Araldite DY-T (триглицидиловый эфир триметолпропана, продукт фирмы Huntsman; эпоксидное число от 122 до 128 г/экв, вязкость при 25°C от 100 до 300 мПа·с).

Компонент B3): Araldite DY-D (диглицидиловый эфир бутандиола, продукт фирмы Huntsman; эпоксидное число от 118 до 125 г/экв, вязкость при 25°C от 15 до 25 мПа·с).

Компонент В4): Araldite DY-K (моноглицидиловый эфир крезола, продукт фирмы Huntsman; эпоксидное число от 175 до 189 г/экв, вязкость при 25°C от 6 до 12 мПа·с).

Компонент С): полимерный метилендифенилдиизоцианат с содержанием изоцианатных групп 31,4% масс.

Как следует из приведенных в таблице 1 данных, предлагаемые в изобретении полиуретановые формованные изделия согласно примерам 1-4 обладают оптимальными механическими свойствами (высоким модулем аккумуляции при кручении G′ и высокой температурой стеклования) и одновременно длительной перерабатываемостью (продолжительным временем гелеобразования), тогда как образцы из сравнительных примеров 5-17 характеризуются либо слишком низкими значениями модуля аккумуляции при кручении G′ или температуры стеклования, либо слишком коротким временем гелеобразования.

Пример 5 (согласно изобретению)

Часть смеси, полученной в примерах 1-4, подают в инжекционный бокс. Через инжекционный бокс одновременно пропускают элементарные стеклянные волокна и вместе со смесью пропускают через камеру, в которой осуществляют отверждение. Полученный композит вытягивают из камеры и разрезают.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2012 |

|

RU2601755C2 |

| УСТОЙЧИВЫЕ ПРИ ХРАНЕНИИ ПОЛИУРЕТАНОВЫЕ ПРЕПРЕГИ И ПОЛУЧЕННЫЕ ИЗ НИХ ВОЛОКНИСТЫЕ КОМПОЗИЦИОННЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ | 2013 |

|

RU2616696C2 |

| УСИЛЕННЫЕ ВОЛОКНАМИ КОМПОЗИЦИОННЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И ИХ ИЗГОТОВЛЕНИЕ | 2013 |

|

RU2638302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ПРИ ПОНИЖЕННОЙ ТЕМПЕРАТУРЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2545066C9 |

| ПРИМЕНЕНИЕ СЛОИСТЫХ КОНСТРУКЦИЙ В ВЕТРОСИЛОВЫХ УСТАНОВКАХ | 2010 |

|

RU2549070C2 |

| ПОЛИУРЕТАНОВЫЕ ЛИТЬЕВЫЕ СМОЛЫ И ПОЛУЧЕННЫЕ ИЗ НИХ ЗАЛИВОЧНЫЕ МАССЫ | 2013 |

|

RU2638555C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2283851C2 |

Изобретение относится к усиленным полиуретановым пултрудатам и способу их изготовления посредством пултрузии. Описаны усиленные полиуретановые пултрудаты, которые могут быть получены путем взаимодействия A) смеси негомогенно смешиваемых компонентов а) и b), причем a) означает один или несколько простых полиэфирполиолов с гидроксильным числом от 15 до 50 мг КОН/г на основе пропиленоксида и b) означает смесь из одного или нескольких простых полиэфир-полиолов с гидроксильным числом от 150 до 600 мг КОН/г с одним или несколькими агентами удлинения цепей и/или сшивающими агентами с гидроксильным числом от 700 до 1827 мг КОН/г, и B) одного или нескольких эпоксидов с C) органическими полиизоцианатами, выбранными из группы, включающей 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомеры бис(изоцианато-циклогексил)метана или их смеси с любым соотношением изомеров, 1,4-циклогексилен диизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 1,5-нафтилендиизоцианат, 2,2′- и/или 2,4′- и/или 4,4′-дифенилметандиизоцианат или более высокомолекулярные гомологи метилендифенилдиизоцианата (полимерный МДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)бензол, 1,3-бис-(изоционатометил)бензол, а также алкил-2,6-диизоцианатогексаноат (лизиндиизоцианат) с 1-6 атомами углерода в алкильной группе и смеси указанных соединений, и при необходимости соразмерно модифицированными диизоцианатами с уретдионовой, изоциануратной, уретановой, карбодиимидной, уретониминовой, аллофанатной, биуретовой, амидной, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой, а также немодифицированным полиизоцианатом более чем с двумя NCO-группами в молекуле, в присутствии D) при необходимости катализаторов, Е) смазок для отделения изделий от формы, F) при необходимости ингибиторов, G) при необходимости прочих добавок и/или вспомогательных компонентов, Н) при необходимости наполнителей, I) элементарных волокон, волокнистых матов и/или текстильных тканей в качестве армирующих материалов. Также описаны применение реакционной смеси, полученной при взаимодействии вышеуказанных компонентов и способ получения таких усиленных полиуретановых пултрудатов посредством техники пултрузии, в котором (i) компоненты а) и b) смешивают друг с другом, (ii) к полученной на стадии (i) смеси примешивают компоненты В), D), Е), F), G) и Н), (iii) к полученной на стадии (ii) смеси в смесительной камере добавляют изоцианатный компонент С), (iv) полученную на стадии (iii) реакционную смесь направляют в инжекционный бокс, (v) одновременно с технологической стадией (iv) через инжекционный бокс пропускают армирующие материалы I), которые совместно с находящейся в инжекционном боксе, полученной на стадии (iii) реакционной смесью пропускают через камеру, в которой осуществляют отверждение, (vi) в камере осуществляют отверждение комбинированного материала, состоящего из реакционной смеси и армирующих материалов,(vii) отвержденный на стадии (vi) комбинированный материал посредством тянущих механизмов вытягивают из камеры, и (viii) утвержденный комбинированный материал разрезают на отрезки необходимой длины. Технический результат - получение полиуретановых пултрудатов, которые обладают оптимальными параметрами переработки, например длительной перерабатываемостью, и вместе с тем оптимальными свойствами, например высокой температурой стеклования и высокими значениями модуля. 3 н. и 1 з.п. ф-лы, 5 пр., 1 табл.

1. Усиленные полиуретановые пултрудаты, которые могут быть получены путем взаимодействия

A) смеси негомогенно смешиваемых компонентов а) и b), причем

a) означает один или несколько простых полиэфирполиолов с гидроксильным числом от 15 до 50 мг КОН/г на основе пропиленоксида и

b) означает смесь из одного или нескольких простых полиэфир-полиолов с гидроксильным числом от 150 до 600 мг КОН/г с одним или несколькими агентами удлинения цепей и/или сшивающими агентами с гидроксильным числом от 700 до 1827 мг КОН/г, и

B) одного или нескольких эпоксидов с

C) органическими полиизоцианатами, выбранными из группы, включающей 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомеры бис(изоцианато-циклогексил)метана или их смеси с любым соотношением изомеров, 1,4-циклогексилен диизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 1,5-нафтилендиизоцианат, 2,2′- и/или 2,4′- и/или 4,4′-дифенилметандиизоцианат или более высокомолекулярные гомологи метилендифенилдиизоцианата (полимерный МДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)бензол, 1,3-бис-(изоционатометил)бензол, а также алкил-2,6-диизоцианатогексаноат (лизиндиизоцианат) с 1-6 атомами углерода в алкильной группе и смеси указанных соединений,

и при необходимости соразмерно модифицированными диизоцианатами с уретдионовой, изоциануратной, уретановой, карбодиимидной, уретониминовой, аллофанатной, биуретовой, амидной, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой, а также немодифицированным полиизоцианатом более чем с двумя NCO-группами в молекуле,

в присутствии

D) при необходимости катализаторов,

Е) смазок для отделения изделий от формы,

F) при необходимости ингибиторов,

G) при необходимости прочих добавок и/или вспомогательных компонентов,

Н) при необходимости наполнителей,

I) элементарных волокон, волокнистых матов и/или текстильных тканей в качестве армирующих материалов.

2. Усиленный полиуретановый пултрудат по п.1, причем смесь негомогенно смешиваемых компонентов а) и b) имеет следующий процентный состав (сумма массовых процентов составляет 100):

a) от ≥10 мас.% до ≤30 мас.% одного или нескольких простых полиэфирполиолов с гидроксильным числом от 15 до 50 мг КОН/г на основе пропиленоксида,

b) от ≥45 до ≤65 мас.% одного или нескольких простых полиэфирполиолов с гидроксильным числом от 150 до 600 мг КОН/г и от ≥15 до ≤35 мас.% одного или нескольких агентов удлинения цепей и/или сшивающих агентов с гидроксильным числом от 700 до 1827 мг КОН/г.

3. Способ получения усиленных полиуретановых пултрудатов по п.1 или 2 посредством техники пултрузии, отличающийся тем, что (i) компоненты а) и b) смешивают друг с другом,

(ii) к полученной на стадии (i) смеси примешивают компоненты В), Е) и, при необходимости, компоненты D), F), G) и Н),

(iii) к полученной на стадии (ii) смеси в смесительной камере добавляют изоцианатный компонент С),

(iv) полученную на стадии (iii) реакционную смесь направляют в инжекционный бокс,

(v) одновременно с технологической стадией (iv) через инжекционный бокс пропускают армирующие материалы I), которые совместно с находящейся в инжекционном боксе полученной на стадии (iii) реакционной смесью пропускают через камеру, в которой осуществляют отверждение,

(vi) в камере осуществляют отверждение комбинированного материала, состоящего из реакционной смеси и армирующих материалов,

(vii) отвержденный на стадии (vi) комбинированный материал посредством тянущих механизмов вытягивают из камеры, и

(viii) отвержденный комбинированный материал разрезают на отрезки необходимой длины.

4. Применение реакционной смеси, получаемой из

A) смеси негомогенно смешиваемых компонентов а) и b), причем

a) означает один или несколько простых полиэфирполиолов с гидроксильным числом от 15 до 50 мг КОН/г на основе пропиленоксида и

b) означает смесь одного или нескольких простых полиэфирполиолов с гидроксильным числом от 150 до 600 мг КОН/г с одним или несколькими агентами удлинения цепей и/или сшивающими агентами с гидроксильным числом от 700 до 1827 мг КОН/г, и

B) одного или нескольких эпоксидов с

C) органическими полиизоцианатами, выбранными из группы, включающей 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат, изофорондиизоцианат, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомеры бис(изоцианатоциклогексил)метана или их смеси с любым соотношением изомеров, 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 1,5-нафтилендиизоцианат, 2,2′-, 2,4′- и/или 4,4′-дифенилметандиизоцианат или более высокомолекулярные гомологи метилендифенилдиизоцианата (полимерный МДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)бензол, 1,3-бис(изоцианатометил)бензол, алкил-2,6-диизоцианатогексаноат (лизиндиизоцианат) с 1-6 атомами углерода в алкильной группе и смеси указанных соединений,

и при необходимости соразмерно модифицированными диизоцианатами с уретдионовой, изоциануратной, уретановой, карбодиимидной, уретониминовой, аллофанатной, биуретовой, амидной, иминооксадиазиндионовой и/или оксадиазинтрионовой структурой, а также немодифицированным полиизоцианатом более чем с двумя NCO-группами в молекуле,

в присутствии

D) при необходимости катализаторов,

Е) смазок для отделения изделий от формы,

F) при необходимости ингибиторов,

G) при необходимости прочих добавок и/или вспомогательных компонентов,

Н) при необходимости наполнителей,

I) элементарных волокон, волокнистых матов и/или текстильных тканей в качестве армирующих материалов, для изготовления пултрудатов с помощью техники пултрузии.

| US 2008090921 A1, 17.04.2008;WO 0192364 A1, 06.12.2001 | |||

| RU 2001116559 A, 27.06.2003 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

Авторы

Даты

2016-09-20—Публикация

2012-01-23—Подача