Группа изобретений относится к препрегам и получаемым из них при пониженной температуре деталям из композиционного материала (формованным изделиям), которые могут быть изготовлены благодаря применению содержащих уретдионовые группы порошкообразных полиуретановых композиций с высокой реакционной способностью в сочетании с особыми катализаторами.

Различные методы формования, например метод реакционного литьевого прессования, предусматривают укладку армирующих волокон в форму, замыкание формы, загрузку в форму рецептуры со сшиваемой смолой и последующее сшивание смолы, в типичных случаях реализуемое благодаря подводу тепла.

Одной из проблем, возникающих при осуществлении указанной технологии, является относительная сложность укладки армирующих волокон в форму. Отдельные слои ткани или слои, состоящие из пучков волокон, должны быть разрезаны на части, размеры которых должны соответствовать варьируемым геометрическим параметрам формы. Выполнение этой технологической операции наряду с большими затратами времени может осложняться также, в частности, необходимостью введения в состав формованных изделий сердцевины из пенопласта или других материалов. В подобных случаях желательным являлось бы использование армирующих волокон с легко реализуемой возможностью их предварительного формования и видоизменения формы.

Армированные волокнами материалы в виде препрегов в настоящее время находят широкое промышленное применение, что обусловлено удобством выполнения необходимых технологических операций и повышенной эффективностью переработки этих систем по сравнению с альтернативными методами мокрого формования слоистых пластиков (wet-lay-up Technologie).

Наряду с меньшей длительностью технологических циклов и более высокой стабильностью препрегов при хранении к другим требованиям промышленных потребителей этой продукции относится также возможность автоматизированной резки препрегов при комнатной температуре и укладки отдельных слоев без загрязнения режущих инструментов матричным материалом, который зачастую обладает липкостью.

В сфере содержащих сшивающуюся матрицу систем помимо сложных полиэфиров, сложных виниловых эфиров и эпоксидных смол используют ряд специализированных смол. К последним относятся также полиуретановые смолы, которые в связи с присущей им текучестью, допустимостью дефектов и прочностью используют прежде всего для производства профилированных деталей из композиционных материалов методом пултрузии. В качестве недостатка указанных смол часто называют токсичность используемых изоцианатов.

Полиуретановые композиционные материалы отличаются от композитов на основе сложных виниловых эфиров, ненасыщенных сложных полиэфиров или гибридных смол (смесей ненасыщенных сложных полиэфиров с полиуретанами) более высокой текучестью.

Препреги и получаемые из них композиты на основе эпоксидных систем описаны, например, в международной заявке WO 98/50211, патентах США US 4 992 228, US 5 080 857 и US 5 427 725, патентах Великобритании GB 2007676 и GB 2182074, европейских патентах ЕР 309221 и ЕР 297 674, международной заявке WO 89/04335, а также в патентах США US 5 532 296, US 4 377 657 и US 4 757 120.

В международной заявке WO 2006/043019 описан способ изготовления препрегов на основе порошкообразной комбинации эпоксидной смолы с полиуретаном.

Кроме того, известны препреги на основе используемых в качестве материала матрицы порошкообразных термопластов.

В патенте США US 2004/0231598 описан метод, в соответствии с которым частицы пропускают через особую ускорительную камеру для электростатического заряжения. Подобное устройство служит для нанесения покрытий на субстраты из стеклянных, арамидных или углеродных волокон, используемые для изготовления препрегов из термопластичных смол. В качестве смол в цитируемой публикации указаны полиэтилен, полипропилен, простой полиэфирэфиркетон, простой полиэфирсульфон, полифенил-сульфон, полиимид, полиамид, поликарбонат, полиэтилентерефталат, полиуретан, сложные полиэфиры и фторполимеры. Получаемые из указанных смол термопластичные препреги с текстильной основой характеризуются наличием внутренней вязкости, оптимальным вязкоупругим характером демпфирования, неограниченной пригодностью к хранению, высокой стойкостью к воздействию химических продуктов и пригодностью для вторичной переработки.

В международной заявке WO 98/31535 описан метод порошковой пропитки, в соответствии с которым подлежащие пропитке жгуты из стеклянных или углеродных волокон при определенном профиле скоростей нагружают смесью частиц с жидкостью, соответственно смесью частиц с газом. При этом порошками являются керамические, соответственно термопластичные материалы, в частности, термопластичный полиуретан.

В международной заявке WO 99/64216 описаны препреги и композиционные материалы, а также методы их изготовления, в соответствии с которыми используют полимерные эмульсии, размер частиц которых настолько мал, что они могут образовывать окружающую отдельные волокна оболочку. Полимеры, из которых состоят частицы, обладают вязкостью, составляющей по меньшей мере 5000 сантипуаз, и являются термопластами или сшивающимися полиуретанами.

В европейском патенте ЕР 0590702 описаны используемые для изготовления препрегов порошкообразные пропиточные составы, причем порошок является смесью термопластов с реакционно-способным мономером, соответственно форполимерами.

Применение термопластов для изготовления препрегов описано также в международной заявке WO 2005/091715.

В публикации Michaeli и других, Coatings & Composite Materials, №.19, сс.37-39, 1997, сообщается о разработке порошковой технологии для процесса пултрузии с использованием термопластичных полиуретанов.

Кроме того, из опубликованного в Annual Technical Conference - Society of Plastics Engineers (1991), 49, 2065-9, доклада Ма С.С.М., Chiang С.L, «Processing and properties of thermoplastic polyurethane prepreg» известны термопластичные полиуретановые препреги на основе термопластичных полиуретановых систем, содержащих растворители и воду.

Известны также препреги с матрицей на основе двухкомпонентных полиуретанов.

Под двухкомпонентными полиуретанами подразумевают главным образом классические реакционно-способные полиуретановые системы. В принципе речь при этом идет о системах, состоящих из двух отделенных друг от друга компонентов. Основным компонентом подобной системы всегда является полиизоцианат, тогда как в качестве второго компонента используют многоатомные спирты или, в соответствии с новыми разработками, смеси аминов или смеси амина с многоатомным спиртом. Оба указанных компонента смешивают друг с другом незадолго до переработки. Затем осуществляют химическое отверждение путем полиприсоединения, сопровождаемого образованием сетки из полиуретана, соответственно полимочевины.

Двухкомпонентные системы после смешивания соответствующих компонентов характеризуются ограниченным временем пригодности для переработки (ограниченной жизнеспособностью), поскольку начинающаяся между компонентами реакция приводит к постепенному повышению вязкости системы, заканчивающемуся гелеобразованием. При этом эффективное время пригодности подобной системы для переработки определятся многочисленными факторами, наиболее важными из которых являются реакционная способность реагентов, катализ, концентрация, растворимость, влагосодержание, отношение количества изоцианатных групп к количеству гидроксильных групп и температура окружающей среды [смотри Lackharze, Stoye/Freitag, издательство Hauser, 1996, сс.210/212].

Недостатком препрегов на основе подобных двухкомпонентных полиуретановых систем является слишком короткое время их пригодности для переработки в композиционный материал. В соответствии с этим подобные препреги остаются стабильными при хранении в течение промежутка времени, не превышающего нескольких часов.

Ниже полиуретановые препреги, соответственно композиционные материалы на основе двухкомпонентных полиуретановых систем, рассматриваются более подробно.

В статье K.Recker «Baypreg - ein neuer Polyurethan-Werkstoff fur das Harzmattenverfahren» (Recker Klaus, Kunststoffe-Plastics, 8,1981) сообщается о разработке двухкомпонентной полиуретановой системы, используемой в SMC-технологии (sheet molding compound), причем особое внимание уделяется технологическим свойствам систем, предназначенных для производства SMC-деталей.

В международной заявке WO 2005/049301 описана каталитически активируемая двухкомпонентная полиуретановая система, полиизоцианатный компонент которой смешивают с многоатомным спиртом, и смесь перерабатывают в композиционный материал методом пултрузии.

В международной заявке WO 2005/106155 описан армированный волокнами композиционный материал для строительной индустрии, который получают литьем двухкомпонентных полиуретановых систем, содержащих длинноволокнистый наполнитель.

В японском патенте JP 2004196851 описаны композиционные материалы, которые изготавливают из углеродных и органических волокон, например, таких как пенька, с использованием матрицы в виде двухкомпонентного полиуретана на основе полимерного метилендифенилдиизоцианата и особых соединений, содержащих гидроксильные группы.

В европейском патенте ЕР 1319503 описаны полиуретановые композиционные материалы, причем в качестве пропитанного двухкомпонентной полиуретановой смолой волокнистого ламината, окружающего сердцевинный слой (например, бумажные соты), используют особые полиуретановые наружные слои. Двухкомпонентная полиуретановая смола основана, например, на метилендифенилдиизоцианате и смеси полипропилентриолов с диолами сополимеров этиленоксида с пропиленоксидом.

В международной заявке WO 2003/101719 описаны основанные на полиуретане композиционные материалы и методы их изготовления. Речь при этом идет о двухкомпонентных полиуретановых смолах, характеризующихся определенной вязкостью и определенным временем гелеобразования.

Двухкомпонентные полиуретановые системы описаны также в статье «Fiber reinforced polyurethane composites: shock tolerant components with particular emphasis on armor plating» (Ratcliffe, Colin P., Crane, Roger M., Santiago, Armando L, AMD (1995), 211, Innovative Processing and Characterization of Composite Materials, 29-37), а также в докладе «Fiber-reinforced polyurethane composites. I. Process feasibility and morphology» (Ma Chen Chi M., Chen Chin Hsing, International SAMPE Symposium and Exhibition (1992), 37 (Mater. Work. You 21st Century), 1062-74).

Двухкомпонентным системам, как в отношении состава, так и в отношении свойств, в максимальной степени (за исключением связующего) соответствуют влагоотверждаемые лаки. В обоих случаях используют в принципе одни и те же растворители, пигменты, наполнители и вспомогательные компоненты. Однако в отличие от лаков в подлежащих нанесению двухкомпонентных системах не допускается присутствие влаги в связи с необходимостью обеспечения их стабильности.

Известны также физически высыхающие системы на основе нереакционно-способных полиуретановых эластомеров. Речь при этом идет о высокомолекулярных линейных термопластичных уретанах на основе диолов и диизоцианатов, предпочтительно метилендифенилдиизоцианата, толуилендиизоцианата, гексаметилендиизоцианата или изофорондиизоцианата. Подобные термопластичные системы, как правило, обладают очень высокой вязкостью, а следовательно, подлежат переработке при чрезвычайно высоких температурах. Указанное обстоятельство существенно осложняет их использование для изготовления препрегов.

Использование порошков для изготовления содержащих волокнистые материалы препрегов в случае реакционно-способных систем является довольно необычной технологией и в настоящее время ограничено немногочисленными сферами. При этом, пожалуй, наиболее распространенная технология предусматривает нанесение порошка на поверхность волокон в кипящем слое (fluidized bed impregnation). Перемещаясь в движущемся вверх потоке, частицы порошка переходят в состояние, при котором проявляют свойства, характерные для жидкостей.

Использование подобной технологии предусмотрено в европейском патенте ЕР 590702. При этом порошковое покрытие наносят на жгуты, сплетенные из отдельных пучков волокон. Для формирования матрицы с оптимальными свойствами используют порошок, который представляет собой смесь реакционно-способного и термопластичного полимеров. В заключение осуществляют укладку отдельных ровниц (пучков волокон) и прессование нескольких слоев под давлением 16 бар в течение промежутка времени, составляющего около 20 минут. Температуру прессования варьируют в диапазоне от 250 до 350°C. Однако в результате реализуемого в кипящем слое нанесения порошков, в особенности в отсутствие разъединения жгутов, нередко образуются неравномерные покрытия.

Метод, подобный нанесению порошков в кипящем слое, описан в патенте США US 20040231598. При этом поток воздуха перемещает порошок к субстрату, частицы порошка равномерно оседают на котором благодаря использованию особого устройства.

Другой способ описан в патенте США US 20050215148. При этом посредством указанного выше устройства обеспечивают равномерное распределение частиц порошка на волокнах. Размер частиц порошка составляет от 1 до 2000 мкм. В некоторых опытах покрытие наносят с одной или двух сторон. Благодаря равномерному нанесению порошка в результате последующего прессования препрегов образуется многослойный материал без включений воздуха.

В международной заявке WO 2006/043019 описано применение порошкообразных полимеров с эпоксидными и аминными концевыми группами. При этом порошки смешивают друг с другом, и смесь наносят на волокна. Затем осуществляют спекание частиц порошка. Размер частиц порошка составляет от 1 до 3000 мкм, предпочтительно от 1 до 150 мкм.

Ограничение размера частиц рекомендовано также в исследовании, опубликованном Мичиганским университетом. Это исследование основано на теоретической предпосылке, согласно которой частицы меньшего диаметра легче проникают в промежутки между отдельными элементарными волокнами, нежели частицы большего диаметра (S. Padaki, L.T. Drzal, A simulation study on the effects of particle size on the consolidation of polymer powder impregnated tapes, Department of Chemical Engineering, Michigan State University, Composites: часть А (1999), cc.325-337).

Системы реакционно-способных порошков используют не только в технике препрегов, но и в других классических методах, например в технике намотки [M.N.Ghasemi Nejhad, K.M.Ikeda: Design, manufacture and characterization of composites using on-line recycled thermoplastic powder impregnation of fibres and in-situ filament winding, Department of Mechanical Engineering, University of Hawaii at Manoa, Journal of Thermoplastic Composite Materials, том 11, cc. 533-572, ноябрь 1998] или при реализации пултрузионной технологии. В случае пултрузионной технологии волоконные жгуты (Towpregs), например, снабжают порошковым покрытием, наматывают и хранят прежде всего в виде так называемого материала Towpregs. О возможности изготовления подобного материала сообщается в статье, опубликованной в журнале Общества инженеров по авиационно-космическим материалам и технологии (SAMPE) [R.E.Allred, S.P.Wesson, D.A.Babow, Powder impregnation studies for high temperature towpregs, Adherent Technologies, SAMPE Journal, том 40, №. 6, сс.40-48, ноябрь/декабрь 2004]. Согласно другому исследованию материалы типа Towpregs прессуют в соответствии с пултрузионной технологией и отверждают, получая детали из композиционного материала [N.C.Parasnis, K.Ramani, H.M.Borgaonkar, Ribbonizing of electrostatic powder spray impregnated thermoplastic tows by pultrusion, School of Mechani-cal Engineering, Purdue University, composites, Part A, Applied science and manufacturing, том 27, сс.567-574, 1996]. Хотя и известно об изготовлении материалов типа Towpregs с использованием термореактивных систем и их последующем прессовании в соответствии с техникой пултрузии, однако до последнего времени для осуществления подобной технологии в большинстве случаев используют термопластичные системы.

В основу настоящего изобретения была положена задача предложить технологичные, нетоксичные препреги на основе полиуретанов, которые не обладают недостатками уровня техники, то есть присущей термопластичным полиуретановым системам высокой вязкостью, а следовательно, возникновением проблем при пропитке последними волокон, или соответственно тканей, а также низкой жизнеспособностью, характерной для двухкомпонентных полиуретановых систем. Другая задача настоящего изобретения состояла в том, чтобы полиуретановый матричный материал указанных препрегов можно было получать простым методом, причем основное внимание следовало уделить технологическим свойствам препрегов и их стабильности при хранении.

Матричные материалы предлагаемых в изобретении препрегов в несшитом состоянии предпочтительно должны обладать достаточно низкой вязкостью, чтобы можно было обеспечить смачивание ими волокнистой основы при изготовлении деталей из композиционного материала, причем предпочтительным может быть также наличие тиксотропности указанных материалов, позволяющее предотвращать стекание смолы в вертикально расположенных сегментах изготавливаемых из композиционного материала деталей.

Благодаря выбору для изготовления матричного материала надлежащих исходных веществ можно обеспечить необходимый для переработки матричного материала промежуток времени между его плавлением и завершением взаимодействия входящих в его состав компонентов, который определяется технологией изготовления соответствующего композиционного материала.

Неожиданно было обнаружено, что использование содержащих уретдионовые группы порошкообразных полиуретановых композиций с высокой реакционной способностью (то есть отверждаемых при температурах ниже 160°C) позволяет получать стабильные при хранении полиуретановые препреги, которые сохраняют реакционную способность, а следовательно, пригодность для сшивания, происходящего в процессе изготовления деталей из композиционного материала, причем указанные препреги можно использовать для изготовления эффективных композиционных материалов, которые пригодны для применения в самых разных сферах, включая строительную индустрию, автомобилестроение, авиационную и космическую промышленность, энергетику (ветросиловые установки), а также судостроение, включая малое судостроение. Получаемые согласно изобретению содержащие уретдионовые группы порошкообразные полиуретановые композиции с высокой реакционной способностью отличаются экологической безопасностью, оптимальными механическими свойствами, простотой переработки, а также высокой атмосферостойкостью после выполненного при температурах ниже 160°C отверждения, в частности сбалансированным соотношением между твердостью и гибкостью.

Объектом настоящего изобретения являются препреги, в основном состоящие из:

A) по меньшей мере одной волокнистой основы и

B) в качестве матричного материала по меньшей мере одной содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью, которая содержит в основном:

a) по меньшей мере один содержащий уретдионовые группы отвердитель и

b) при необходимости по меньшей мере один полимер с функциональными группами, реакционно-способными по отношению к NCO-группам,

c) от 0,1 до 5% масс. по меньшей мере одного катализатора, выбранного из группы, включающей четвертичные соли аммония и/или четвертичные соли фосфония с анионами галогенов, гидроксидов, алкоголятов или органических или неорганических кислот в качестве противоионов, а также

d) от 0,1 до 5% масс. по меньшей мере одного сокатализатора, выбранного из группы, включающей:

d1) по меньшей мере один эпоксид и/или

d2) по меньшей мере один ацетилацетонат металла, ацетилацетонат четвертичного соединения аммония и/или ацетилацетонат четвертичного соединения фосфония,

e) при необходимости известные из химии полиуретанов вспомогательные вещества и добавки.

Предпочтительным объектом настоящего изобретения являются препреги, в основном состоящие из:

А) по меньшей мере одной волокнистой основы, и

В) в качестве матричного материала по меньшей мере одной содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью, которая содержит в основном:

a) по меньшей мере один содержащий уретдионовые группы отвердитель на основе продуктов полиприсоединения полиизоцианатов с алифатическими, (цикло)алифатическими или циклоалифатическими уретдионовыми группами и соединений с гидроксильными группами, который при температуре ниже 40°C находится в твердой форме, а при температуре выше 125°C в жидкой форме, и содержит менее 5% масс. свободных NCO-групп и от 3 до 25% масс. уретдионовых групп, и

b) по меньшей мере один полимер с гидроксильными группами, который при температуре ниже 40°C находится в твердой форме, а при температуре выше 125°C в жидкой форме, и обладает гидроксильным числом от 20 до 200 мг КОН/г;

c) от 0,1 до 5% масс. по меньшей мере одного катализатора, выбранного из группы, включающей четвертичные соли аммония и/или четвертичные соли фосфония с анионами галогенов, гидроксидов, алкоголятов или органических или неорганических кислот в качестве противоионов, а также

d) от 0,1 до 5% масс. по меньшей мере одного сокатализатора, выбранного из группы, включающей:

d1) по меньшей мере один эпоксид и/или

d2) по меньшей мере один ацетилацетонат металла, ацетилацетонат четвертичного соединения аммония и/или ацетилацетонат четвертичного соединения фосфония,

e) при необходимости известные из химии полиуретанов вспомогательные вещества и добавки,

причем компоненты а) и b) используют в таком соотношении, чтобы на каждую гидроксильную группу компонента b) приходилось от 0,3 до 1, предпочтительно от 0,6 до 0,9 уретдионовой группы компонента а).

Последнее условие соответствует NCO/OH-отношению, составляющему 0,6-2:1, или соответственно 1,2-1,8:1.

Предлагаемые в изобретении препреги обладают чрезвычайно высокой стабильностью в условиях хранения при комнатной температуры, причем температура стеклования матричного материала составляет по меньшей мере 40°C. В зависимости от содержания в препрегах порошкообразной полиуретановой композиции с высокой реакционной способностью их стабильность в условиях хранения при комнатной температуре составляет по меньшей мере несколько дней или недель, в то время как при 40°C она, как правило, составляет несколько дней.

Препреги после их пропитывания и фиксирования, реализуемого предпочтительно путем термической обработки, предпочтительно спекания порошкообразной полиуретановой композиции с высокой реакционной способностью, происходящего без ее сшивания, характеризуются отсутствием липкости, а следовательно, отлично пригодны для осуществления технологических операций и последующей переработки. Следовательно, используемые согласно изобретению содержащие уретдионовые группы порошкообразные полиуретановые композиции с высокой реакционной способностью характеризуются чрезвычайно высокой адгезией и равномерностью распределения на волокнистой основе.

В процессе дальнейшей переработки препрегов в композиты (композиционные материалы), реализуемой, например, путем прессования при повышенных температурах, содержащие уретдионовые группы жидкие низковязкие полиуретановые композиции с высокой реакционной способностью чрезвычайно эффективно пропитывают волокнистую основу, что обусловлено их отличной способностью смачивать волокна, причем пропитка волокнистой основы происходит до происходящего при повышенных температурах сшивания полиуретановой композиции с высокой реакционной способностью, соответственно до гелеобразования, наступающего при полном отверждении полиуретановой матрицы.

В зависимости от состава используемой содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью и добавляемых катализаторов можно в широких пределах варьировать как скорость реакции сшивания при изготовлении деталей из композиционного материала, так и свойства образующейся матрицы.

В соответствии с изобретением под матричным материалом подразумевают указанную выше, используемую для изготовления препрегов порошкообразную полиуретановую композицию с высокой реакционной способностью, которая находится на волокнах в фиксированном, соответственно адгезированном состоянии, сохраняя при этом присущую ей высокую реакционную способность. В соответствии с изобретением под матрицей подразумевают сшиваемые внутри композита матричные материалы, образующиеся из содержащих уретдионовые группы порошкообразных полиуретановых композиций с высокой реакционной способностью.

Основа

В соответствии с настоящим изобретением волокнистой основой является волокнистый материал (часто называемый также армирующим волокнистым материалом). Пригодным материалом волокон в общем случае является любое вещество, однако предпочтительными являются волокнистые материалы из стекла, углерода, полимеров, например, таких как полиамид (арамид) или сложные полиэфиры, природные волокна или минеральные волокниты, такие как базальтовые или керамические волокна (волокна на основе оксидов алюминия и/или оксидов кремния). Кроме того, можно использовать комбинации из волокон разного типа, например, комбинированные ткани из арамидных и стеклянных волокон или из углеродных и стеклянных волокон. Можно изготавливать также гибридные детали из композиционного материала, препреги которых содержат разные волокнистые основы.

К наиболее часто используемым волокнам относятся стеклянные волокна, что обусловлено главным образом их относительно низкой стоимостью. В рассматриваемом случае в принципе пригодны армирующие волокна из стекол любых типов (Е, S, R, М, С, ECR, D или AR) или полые стеклянные волокна.

Углеродные волокна в общем случае используют в составе высокоэффективных композиционных материалов, для которых особое значение имеет более низкая плотность по сравнению с усиленными стеклянными волокнами материалами, сочетающаяся с повышенной прочностью. Углеродные волокна в промышленном масштабе получают из исходных материалов, содержащийся в которых углерод путем пиролиза преобразуют в графитоподобный углерод. Различают углеродные волокна изотропного или анизотропного типов, причем изотропные углеродные волокна обладают незначительной прочностью и имеют меньшее техническое значение, в то время как анизотропные волокна отличаются высокой прочностью и жесткостью в сочетании с низким разрывным удлинением.

В качестве природных волокон в рассматриваемом случае можно использовать любые текстильные волокна и волокнистые материалы на основе сырья растительного и животного происхождения (например, волокна древесины, целлюлозы, хлопка, пеньки, джута, льна, сизаля или бамбука).

Арамидные волокна подобно углеродным волокнам обладают отрицательным значениями коэффициента температурного расширения, что обусловливает их сокращение при нагревании. Удельная прочность и модуль упругости арамидных волокон гораздо ниже по сравнению с углеродными волокнами. Использование арамидных волокон в сочетании с матричной смолой, характеризующейся положительными значениями коэффициента линейного расширения, позволяет изготавливать детали с высокой способностью сохранять заданные размеры. В отличие от усиленных углеродными волокнами полимеров композиционные материалы на основе арамидных волокон обладают гораздо более низкой прочностью на сжатие. К известным торговым маркам арамидных волокон относятся Nomex® и Kevlar® фирмы Dupont, а также Teijinconex®, Twaron® и Technora® фирмы Teijin. Особенно пригодными и предпочтительными являются основы из стеклянных, углеродных, арамидных или керамических волокон.

Под волокнистым материалом согласно изобретению подразумевают текстильное изделие плоской формы. Пригодными являются текстильные изделия плоской формы из волокнистой массы, изделия машинного вязания, в частности трикотажные и вязаные изделия, а также невязаные пасмы, как, например, ткани, нетканые полотна или плетеные изделия. Кроме того, пригодными основами могут являться длинноволокнистые или коротковолокнистые материалы. Согласно изобретению к пригодным волокнистым основам относятся также ровницы и пряжа. Согласно изобретению в качестве волокнистой основы пригоден любой из указанных выше материалов.

Обзор армирующих волокон приведен в публикации Composites Technologien, Paolo Ermanni (Version 4), Script zur Vorlesung ETH, Цюрих, август 2007, глава 7.

Матричный материал

В состав пригодных согласно изобретению, содержащих уретдионовые группы порошкообразных полиуретановых композиций с высокой реакционной способностью, входят используемые в качестве отвердителя а) смеси содержащих уретдионовые группы, временно деактивированных (внутренне блокированных) ди- или полиизоцианатов, используемые согласно изобретению катализаторы с) и d), а также при необходимости дополнительно используемый в качестве компонента b) полимер (связующее), содержащий функциональные группы, реакционно-способные по отношению к NCO-группам. Катализаторы обеспечивают низкотемпературное отверждение содержащих уретдионовые группы полиуретановых композиций. Таким образом, содержащие уретдионовые группы полиуретановые композиции характеризуются высокой реакционной способностью.

Содержащие уретдионовые группы полиизоцианаты хорошо известны и описаны, например, в патентах США US 4476 054, US 4912210 и US 4 929 724, а также в европейском патенте ЕР 417 603. Исчерпывающий обзор пригодных промышленных методов димеризации изоцианатов в уретдионы приведен в J.Prakt. Chem. 336 (1994), сс.185-200. Превращение изоцианатов в уретдионы в общем случае осуществляют в присутствии растворимых катализаторов димеризации, например, таких как диалкиламинопиридины, триалкилфосфины, триамиды фосфористой кислоты или имидазолы. По достижении необходимой степени превращения димеризацию, которую при необходимости осуществляют в среде растворителей, предпочтительно в отсутствие растворителей, прекращают путем добавления каталитических ядов. Непосредственно после этого избыток мономерного изоцианата отделяют путем испарения в глубоком вакууме. В случае достаточно высокой летучести катализатора его можно удалять из реакционной смеси в процессе выделения мономера. При этом можно отказаться от добавления каталитических ядов. Для получения содержащих уретдионовые группы полиизоцианатов в принципе можно использовать широкую гамму изоцианатов. Пригодными являются ди- и полиизоцианаты, выбранные из группы, включающей любые алифатические, циклоалифатические и/или (цикло)алифатические ди- и/или полиизоцианаты.

Пригодные алифатические ди- или полиизоцианаты преимущественно содержат от 3 до 16 атомов углерода, предпочтительно от 4 до 12 атомов углерода в неразветвленном или разветвленном алкиленовом остатке, в то время как пригодные циклоалифатические или (цикло)алифатические диизоцианаты преимущественно содержат от 4 до 18 атомов углерода, предпочтительно от 6 до 15 атомов углерода в циклоалкиленовом остатке. Под (цикло)алифатическими диизоцианатами подразумевают хорошо известные специалистам соединения, изоцианатные группы которых одновременно соединены с циклическим и алифатическим остатками, например, как в случае изофорондиизоцианата. В отличие от этого под циклоалифатическими диизоцианатами подразумевают соединения, изоцианатные группы которых присоединены только непосредственно к циклоалифатическому кольцу, например, как в случае диизоцианатодициклогексилметана (Н12МДИ). Их примерами являются циклогександиизоцианат, метилциклогександиизоцианат, этилциклогександиизоцианат, пропилциклогександиизоцианат, метилдиэтилциклогександиизоцианат, пропандиизоцианат, бутандиизоцианат, пентандиизоцианат, гександиизоцианат, гептандиизоцианат, октандиизоцианат, нонандиизоцианат, нонантриизоцианат, например, 4-изоционатометил-1,8-октандиизоцианат (триизоцианатононан), декандиизоцианат, декантриизоцианат, ундекандиизоцианат, ундекантриизоцианат, додекандиизоцианат и додекантриизоцианат.

Предпочтительно используют изофорондиизоцианат, гексаметилендиизоцианат, диизоцианатодициклогексилметан (Н12МДИ), 2-метилпентан-диизоцианат, 2,2,4-триметилгексаметилендиизоцианат/2,4,4-триметил-гексаметилендиизоцианат или норборнандиизоцианат. Еще более предпочтительно используют изофорондиизоцианат, гексаметилендиизоцианат, триметилгексаметилендиизоцианат или Н12МДИ, а также изоцианураты.

Пригодными являются также 4-метилциклогексан-1,3-диизоцианат, 2-бутил-2-этилпентаметилендиизоцианат, 3(4)-изоционатометил-1-метил-циклогексилизоцианат, 2-изоцианатопропилциклогексилизоцианат, 2,4'-ме-тиленбис(циклогексил)диизоцианат и 1,4-диизоцианато-4-метилпентан.

Очевидно, можно использовать также смеси ди- и полиизоцианатов.

Кроме того, предпочтительно используют олиго- или полиизоцианаты, которые могут быть получены путем соединения указанных выше ди- и полиизоцианатов или их смесей посредством уретановых, аллофанатных, мочевинных, биуретовых, уретдионовых, амидных, изоциануратных, карбодиимидных, уретониминовых, оксадиазинтрионовых или иминооксадиазиндионовых структур. Особенно пригодными являются изоцианураты, получаемые, в частности, из изофорондиизоцианата и гексаметилендиизоцианата.

Для изготовления матричного материала еще более предпочтительно используют изофорондиизоцианат и гексаметилендиизоцианат.

Превращение указанных выше содержащих уретдионовые группы полиизоцианатов в содержащие уретдионовые группы отвердители а) реализуют путем взаимодействия свободных NCO-групп с содержащими гидроксильные группы мономерами или полимерами, например, такими как сложные полиэфиры, политиоэфиры, простые полиэфиры, поликапролактамы, полиэпоксиды, сложные полиэфирамиды, полиуретаны или низкомолекулярные двухатомные, трехатомные и/или четырехатомные спирты, используемые в качестве агентов удлинения цепи, и моноамины и/или одноатомные спирты, при необходимости используемые в качестве агентов обрыва цепи (указанное превращение описано в европейских патентах ЕР 669353, ЕР 669354, немецком патенте DE 3030572, а также в европейских патентах ЕР 639598 и ЕР 803524). Для указанного превращения предпочтительно используют сложные полиэфиры и мономерные двухатомные спирты. Предпочтительные отвердители а) с уретдионовыми группами содержат менее 5% масс. свободных NCO-групп и от 3 до 25% масс., предпочтительно от 6 до 18% масс. уретдионовых групп (в расчете на C2N2O2 с молекулярной массой 84). Помимо уретдионовых групп отвердители а) могут содержать также изоциануратные, биуретовые, аллофанатные, уретановые и/или карбамидные структуры. При температуре ниже 40°C отвердители а) находятся в твердой форме, а при температуре выше 125°C - в жидкой форме.

В предпочтительном варианте осуществления изобретения полимеры b) содержат функциональные группы, реакционно-способные по отношению к NCO-группам.

Пригодными функциональными группами полимеров b) (связующих) являются гидроксильные группы, аминогруппы и меркаптогруппы, которые взаимодействуют со свободными изоцианатными группами по реакции присоединения, обеспечивая сшивание и отверждение полиуретановой композиции. Связующие компоненты должны обладать свойствами, присущими твердым смолам (температурой стеклования, превышающей комнатную температуру). Пригодными связующими являются сложные полиэфиры, простые полиэфиры, полиакрилаты, поликарбонаты и полиуретаны с функциональными группами. Количество полимеров b) выбирают таким образом, чтобы на каждую функциональную группу компонента b) приходилось от 0,3 до 1,0, предпочтительно от 0,6 до 0,9 уретдионовой группы компонента а).

В качестве особенно предпочтительных полимеров b), содержащих гидроксильные группы, предпочтительно используют сложные полиэфиры, простые полиэфиры, полиакрилаты, полиуретаны и/или поликарбонаты с гидроксильным числом в интервале от 20 до 500 мг КОН/г, предпочтительно от 20 до 200 мг КОН/г, и средней молекулярной массой в интервале от 250 до 6000 г/моль, которые при температуре ниже 40°C находятся в твердой форме, а при температуре выше 125°С в жидкой форме. Связующие подобного типа описаны, например, в европейских патентах ЕР 669354 и ЕР 254152. Особенно предпочтительными полимерами являются сложные полиэфиры или полиакрилаты с гидроксильным числом в интервале от 20 до 150 мг КОН/г и средней молекулярной массой в интервале от 500 до 6000 г/моль. Очевидно, можно использовать также смеси указанных полимеров. Количество содержащих гидроксильные группы полимеров b) выбирают таким образом, чтобы на каждую функциональную группу компонента b) приходилось от 0,3 до 1,0, предпочтительно от 0,6 до 0,9 уретдионовой группы компонента а).

В качестве катализаторов с) используют четвертичные соли аммония, предпочтительно соли тетраалкиламмония, и/или четвертичные соли фосфония с анионами галогенов, гидроксидов, алкоголятов или органических или неорганических кислот в качестве противоионов. Примерами подобных соединений являются: формиат тетраметиламмония, ацетат тетраметиламмония, пропионат тетраметиламмония, бутират тетраметиламмония, бензоат тетраметиламмония, формиат тетраэтиламмония, ацетат тетраэтиламмония, пропионат тетраэтиламмония, бутират тетраэтиламмония, бензоат тетраэтиламмония, формиат тетрапропиламмония, ацетат тетрапропиламмония, пропионат тетрапропиламмония, бутират тетрапропиламмония, бензоат тетрапропиламмония, формиат тетрабутиламмония, ацетат тетрабутиламмония, пропионат тетрабутиламмония, бутират тетрабутиламмония, бензоат тетрабутиламмония и ацетат тетрабутилфосфония, формиат тетрабутилфосфония и ацетат этилтрифенилфосфония, бензотриазолят тетрабутилфосфония, фенолят тетрафенилфосфония и деканоат тригексилтетрадецилфосфония, гидроксид метилтрибутиламмония, гидроксид метилтриэтиламмония, гидроксид тетраметиламмония, гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид тетрапентиламмония, гидроксид тетрагексиламмония, гидроксид тетраоктиламмония, гидроксид тетрадециламмония, гидроксид тетрадецилтригексиламмония, гидроксид тетраоктадециламмония, гидроксид бензилтриметиламмония, гидроксид бензилтриэтиламмония, гидроксид триметилфениламмония, гидроксид триэтилметиламмония, гидроксид триметилвиниламмония, метилат метилтрибутиламмония, метилат метилтриэтиламмония, метилат тетраметиламмония, метилат тетраэтиламмония, метилат тетрапропиламмония, метилат тетрабутиламмония, метилат тетрапентиламмония, метилат тетрагексиламмония, метилат тетраоктиламмония, метилат тетрадециламмония, метилат тетрадецилтригексиламмония, метилат тетраоктадециламмония, метилат бензилтриметиламмония, метилат бензилтриэтиламмония, метилат триметилфениламмония, метилат триэтилметиламмония, метилат триметилвиниламмония, этилат метилтрибутиламмония, этилат метилтриэтиламмония, этилат тетраметиламмония, этилат тетраэтиламмония, этилат тетрапропиламмония, этилат тетрабутиламмония, этилат тетрапентиламмония, этилат тетрагексиламмония, этилат тетраоктиламмония, этилат тетрадециламмония, этилат тетрадецилтригексиламмония, этилат тетраоктадециламмония, этилат бензилтриметиламмония, этилат бензилтриэтиламмония, этилат триметилфениламмония, этилат триэтилметиламмония, этилат триметилвиниламмония, бензилат метилтрибутиламмония, бензилат метилтриэтиламмония, бензилат тетраметиламмония, бензилат тетраэтиламмония, бензилат тетрапропиламмония, бензилат тетрабутиламмония, бензилат тетрапентиламмония, бензилат тетрагексиламмония, бензилат тетраоктиламмония, бензилат тетрадециламмония, бензилат тетрадецилтригексиламмония, бензилат тетраоктадециламмония, бензилат бензилтриметиламмония, бензилат бензилтриэтиламмония, бензилат триметилфениламмония, бензилат триэтилметиламмония, бензилат триметилвиниламмония, фторид тетраметиламмония, фторид тетраэтиламмония, фторид тетрабутиламмония, фторид тетраоктиламмония, фторид бензилтриметиламмония, гидроксид тетрабутилфосфония, фторид тетрабутилфосфония, хлорид тетрабутиламмония, бромид тетрабутиламмония, йодид тетрабутиламмония, хлорид тетраэтиламмония, бромид тетраэтиламмония, йодид тетраэтиламмония, хлорид тетраметиламмония, бромид тетраметиламмония, йодид тетраметиламмония, хлорид бензилтриметиламмония, хлорид бензилтриэтиламмония, хлорид бензилтрипропиламмония, хлорид бензилтрибутиламмония, хлорид метилтрибутиламмония, хлорид метилтрипропиламмония, хлорид метилтриэтиламмония, хлорид метилтрифениламмония, хлорид фенилтриметиламмония, бромид бензилтриметиламмония, бромид бензилтриэтиламмония, бромид бензилтрипропиламмония, бромид бензилтрибутиламмония, бромид метилтрибутиламмония, бромид метилтрипропиламмония, бромид метилтриэтиламмония, бромид метилтрифениламмония, бромид фенилтриметиламмония, йодид бензилтриметиламмония, йодид бензилтриэтиламмония, йодид бензилтрипропиламмония, йодид бензилтрибутиламмония, йодид метилтрибутиламмония, йодид метилтрипропиламмония, йодид метилтриэтиламмония, йодид метилтрифениламмония, йодид фенилтриметиламмония, гидроксид метилтриэтиламмония, гидроксид триметилфениламмония, гидроксид триэтилметиламмония, гидроксид триметилвиниламмония. Указанные катализаторы можно добавлять по отдельности или в виде смесей. В качестве катализатора предпочтительно используют бензоат тетраэтиламмония или гидроксид тетрабутиламмония.

Содержание катализаторов с) в пересчете на общую рецептуру матричного материала может составлять от 0,1 до 5% масс., предпочтительно от 0,3 до 2% масс.

Один из вариантов осуществления изобретения предусматривает присоединение указанных выше катализаторов с) к функциональным группам полимеров b). Кроме того, указанные катализаторы могут быть снабжены инертной оболочкой, соответственно закапсулированы.

В качестве сокатализаторов d1) используют эпоксиды. К пригодным эпоксидам относятся, например, простые и сложные глицидиловые эфиры, алифатические эпоксиды, а также диглицидиловые эфиры на основе бис-фенола-А и глицидилметакрилатов. Примерами пригодных эпоксидов являются триглицидилизоцианурат (торговое название Araldit 810, фирма Huntsman), смеси диглицидиловых эфиров терефталевой кислоты с три-глицидиловыми эфирами тримеллитовой кислоты (торговое название Araldit РТ 910 и 912, фирма Huntsman), глицидиловые эфиры версатиковой кислоты (торговое название Kardura Е10, фирма Shell), 3,4-эпокси-циклогексилметил-3',4'-эпоксициклогексанкарбоксилат, диглицидиловые эфиры на основе бисфенола-A (торговое название Epikote 828, фирма Shell), этилгексилглицидиловый эфир, бутилглицидиловый эфир, тетра-глицидиловый эфир пентаэритрита (торговое название Polypox R 16, фирма UPPC AG), а также другие марки Polypox со свободными эпоксидными группами. Можно использовать также смеси указанных соединений. Предпочтительно используют Araldit РТ 910 и 912.

Пригодными сокатализаторами d2) являются ацетилацетонаты металлов. Примерами пригодных компонентов d2) являются ацетилацетонат цинка, ацетилацетонат лития и ацетилацетонат олова, которые используют по отдельности или в виде смесей. Предпочтительно используют ацетилацетонат цинка.

Кроме того, к пригодным сокатализаторам d2) относятся ацетилацетонаты четвертичных соединений аммония или ацетилацетонаты четвертичных соединений фосфония.

Примерами подобных сокатализаторов являются ацетилацетонат тетраметиламмония, ацетилацетонат тетраэтиламмония, ацетилацетонат тетрапропиламмония, ацетилацетонат тетрабутиламмония, ацетилацетонат бензилтриметиламмония, ацетилацетонат бензилтриэтиламмония, ацетилацетонат тетраметилфосфония, ацетилацетонат тетраэтилфосфония, ацетилацетонат тетрапропилфосфония, ацетилацетонат тетрабутилфосфония, ацетилацетонат бензилтриметилфосфония и ацетилацетонат бензилтриэтилфосфония. В качестве сокатализатора d2) особенно предпочтительно используют ацетилацетонат тетраэтиламмония или ацетилацетонат тетрабутиламмония. Очевидно, можно использовать также смеси указанных сокатализаторов.

Содержание сокатализаторов d1) и/или d2) в пересчете на общую рецептуру матричного материала может составлять от 0,1 до 5% масс., предпочтительно от 0,3 до 2% масс.

Содержащие уретдионовые группы порошкообразные полиуретановые композиции с высокой реакционной способностью при необходимости дополнительно могут содержать металлорганические катализаторы, например, такие как дилаурат дибутилолова, октоат олова или неодеканоат висмута, или третичные амины, например, такие как 1,4-диазабицикло-[2.2.2.]октан, в количествах от 0,001 до 1% масс.

Для изготовления содержащих уретдионовые группы порошкообразных полиуретановых композиций с высокой реакционной способностью в их состав можно вводить известные из химии полиуретанов обычные добавки е), в частности средства, способствующие разливу, например полисиликоны или акрилаты, светостабилизаторы, например, пространственно затрудненные амины, или другие вспомогательные компоненты, приведенные, например, в европейском патенте ЕР 669353, в общем количестве от 0,05 до 5% масс. Количество добавляемых наполнителей и пигментов, например, таких как диоксид титана, может достигать 50% масс. от общей композиции.

Температура реализуемого в обычных условиях отверждения традиционных полиуретановых композиций с уретдионовыми группами, катализируемого лауратом дибутилолова, составляет не менее 160°C, обычно 180°C (Pieter Gillis de Lange, Powder Coatings and Technology, издательство Vincentz, 2004, раздел 3.3.2.2, с.119).

Благодаря используемым согласно изобретению полиуретановым композициям, которые обладают высокой реакционной способностью, а следовательно, отверждаются при пониженных температурах от 100 до 160°C, можно не только экономить энергию и сокращать длительность отверждения, но и использовать для изготовления препрегов множество чувствительные к температуре основ.

В соответствии с настоящим изобретением определение «высокая реакционная способность» означает, что температура отверждения используемых согласно изобретению полиуретановых композиций, содержащих уретдионовые группы, в зависимости от типа основы находится в интервале от 100 до 160°C. Температура отверждения указанных композиций предпочтительно составляет от 120 до 150°C, особенно предпочтительно от 130 до 140°C. Длительности отверждения используемых согласно изобретению полиуретановых композиций соответствует временной интервал от 5 до 60 минут.

Пропитка волокнистой основы используемыми согласно изобретению, содержащими уретдионовые группы полиуретановыми композициями с высокой реакционной способностью протекает в чрезвычайно благоприятных условиях, а следовательно, указанные композиции хорошо пригодны для пропитки, причем после отверждения они обладают отличной стойкостью к воздействию химических продуктов. В случае использования алифатических сшивающих агентов (например, изофорондиизоцианата или Н12МДИ) дополнительно достигают высокой атмосферостойкости.

Содержащие уретдионовые группы порошкообразные полиуретановые композиции с высокой реакционной способностью, используемые согласно изобретению в качестве матричного материала, при комнатной температуре находятся в виде нелипких твердых порошков. Указанные композиции в основном содержат смесь, состоящую из отвердителя а), предлагаемых в изобретении катализаторов и при необходимости полимера b) (смолы), использование которого является предпочтительным. Температура стеклования указанной смеси составляет по меньшей мере 40°C, причем взаимодействие входящих в ее состав компонентов, сопровождаемое образованием сшитого полиуретана, а следовательно, формированием матрицы композиционного материала, как правило происходит лишь в температурной области выше 100°C. Это означает, что предлагаемые в изобретении препреги после их изготовления состоят из основы и нанесенной на нее порошкообразной полиуретановой композиции с высокой реакционной способностью в качестве матричного материала, который находится в несшитом, но реакционно-способном состоянии. Таким образом, указанные препреги отличаются стабильностью при хранении, а следовательно, пригодностью для дальнейшей переработки в композиционные материалы в течение промежутка времени, составляющего несколько дней и даже недель. В этом заключается существенное отличие указанных препрегов от указанных выше нестабильных при хранении двухкомпонентных систем, реакционно-способные компоненты которых вступают во взаимодействие, сопровождаемое образованием полиуретанов и сшиванием, непосредственно после нанесения.

Гомогенизацию всех компонентов полиуретановой композиции, предназначенной для изготовления препрегов, можно осуществлять в пригодных для этой цели устройствах, например, таких как обогреваемые реакторы с мешалкой, смесители или экструдеры, причем максимальная температура гомогенизации, которая должна протекать кратковременно, не должна быть выше 120-130°C. Смешивание отдельных компонентов предпочтительно осуществляют в экструдере при температурах выше области их плавления, но ниже температуры, при которой начинается реакция сшивания. Образующиеся при этом массы после затвердевания размалывают и при необходимости разделяют на фракции (например, с диаметром частиц менее 63 мкм, от 63 до 100 мкм и более 100 мкм), например, путем просеивания.

Объектом настоящего изобретения является также применение предлагаемой в изобретении порошкообразной полиуретановой композиции В) с высокой реакционной способностью для изготовления препрегов, прежде всего содержащих армирующие волокнистые основы из стеклянных, углеродных или арамидных волокон, и изготовления композиционных материалов из полученных препрегов.

Изготовление препрегов в принципе можно осуществлять любыми методами, однако предпочтительной является порошковая пропитка. При этом в пригодном варианте порошкообразную полиуретановую композицию с высокой реакционной способностью наносят на основу методом рассеивания. Нанесение порошкообразной композиции можно осуществлять также методом вихревого напыления, пултрузии или распыления.

При выполнении порошковой пропитки матричный материал, который обычно является термопластичным полимером, находится в виде порошка. Согласно уровню техники для обеспечения возможно более короткой траектории течения высоковязкого расплава термопластичных матричных систем порошок термопласта с целью смачивания и обволакивания волокон обычно диспергируют в кипящем слое в потоке воздуха, в котором одновременно происходит раздвигание элементарных волокон. Это способствует перемещению отдельных частиц порошка к отдельным волокнам. Наличие электростатического заряда на поверхности частиц порошка позволяет дополнительно повысить их способность прилипать к волокнам. После прохождения через кипящий слой элементарные волокна со слабо адгезированными частицами порошка пропускают через зону нагрева, в которой происходит плавление порошкообразного матричного полимера. При последующем изготовлении деталей из композиционного материала для дополнительного повышения смачивания элементарных волокон необходимо реализовать операцию уплотнения.

В соответствии с осуществляемым согласно изобретению применением предлагаемой в изобретении порошкообразной полиуретановой композиции с высокой реакционной способностью необходимость в безусловном использовании описанной выше технологии сокращения траектории течения расплава отсутствует, поскольку расплав форполимеров (несшитого расплавленного порошка) обладает низкой вязкостью, вполне достаточной для смачивания волокон, что является существенным преимуществом предлагаемых в изобретении препрегов по сравнению с уровнем техники.

Нефракционированный порошок или отдельную фракцию порошка наносят на волокнистую основу, например, на ленты из нетканого полотна/ткани, состоящие из стеклянных, углеродных или арамидных волокон, предпочтительно методом рассеивания, а затем фиксируют. Во избежание потерь порошка снабженную порошком волокнистую основу предпочтительно непосредственно по завершении рассеивания нагревают в зоне нагрева, например, посредством ИК-излучателей, что приводит к спеканию полимерных частиц, причем для предотвращения протекания химических реакций в матричном материале, который обладает высокой реакционной способностью, температура нагревания не должна быть выше 80-100°C. Для придания изготовленным препрегам той или иной формы их при необходимости можно комбинировать и резать.

Объектом настоящего изобретения является способ изготовления препрегов путем нанесения, предпочтительно путем рассеивания компонента В) на компонент А), и при необходимости фиксирования компонента В) предпочтительно под действием тепла, особенно предпочтительно путем спекания.

Для уплотнения слоев препрега в цельный композит (деталь) и сшивания предлагаемого в изобретении матричного материала, сопровождаемого формированием матрицы, препреги разрезают, при необходимости сшивают друг с другом или фиксируют иным образом, а затем прессуют в пригодной форме под давлением и при необходимости при вакуумировании. В соответствии с настоящим изобретением подобный процесс изготовления композиционных материалов из предлагаемых в изобретении препрегов в зависимости от времени отверждения осуществляют в температурном интервале от значений немного превышающих 100°C и до 160°C.

Объектом настоящего изобретения является также применение препрегов, в основном состоящих из:

A) по меньшей мере одной волокнистой основы и

B) в качестве матричного материала по меньшей мере одной содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью, которая содержит в основном:

a) по меньшей мере один содержащий уретдионовые группы отвердитель и

b) при необходимости по меньшей мере один полимер с функциональными группами, реакционно-способными по отношению к NCO-группам,

а также

c) от 0,1 до 5% масс. по меньшей мере одного катализатора, выбранного из группы, включающей четвертичные соли аммония и/или четвертичные соли фосфония с анионами галогенов, гидроксидов, алкоголятов или органических или неорганических кислот в качестве противоионов,

d) от 0,1 до 5% масс. по меньшей мере одного сокатализатора, выбранного из группы, включающей:

d1) по меньшей мере один эпоксид и/или

d2) по меньшей мере один ацетилацетонат металла и/или ацетилацетонат четвертичного соединения аммония и/или ацетилацетонат четвертичного соединения фосфония,

e) при необходимости известные из химии полиуретанов вспомогательные вещества и добавки, для изготовления композиционных материалов, используемых в судостроении, включая малое судостроение, в авиационной и космической технике, в автомобилестроении, для двухколесных транспортных средств, предпочтительно мотоциклов и велосипедов, в сферах автотранспорта, строительства, медицинской техники и спорта, в электротехнической и электронной промышленности, а также для энергетических установок, например, лопастей ветросиловых установок.

Кроме того, объектом настоящего изобретения являются получаемые из предлагаемых в изобретении препрегов детали из композиционного материала, в основном состоящие из:

A) по меньшей мере одной волокнистой основы и

B) используемой в качестве матрицы по меньшей мере одной сшитой полиуретановой композиции предлагаемого в изобретении состава, содержащей уретдионовые группы.

Объектом настоящего изобретения является также способ изготовления деталей из композиционного материала, причем препрег, состоящий из:

A) по меньшей мере одной волокнистой основы и

B) в качестве матричного материала по меньшей мере одной содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью, которая содержит в основном:

a) по меньшей мере один содержащий уретдионовые группы отвердитель и

b) при необходимости по меньшей мере один полимер с функциональными группами, реакционно-способными по отношению к NCO-группам,

c) от 0,1 до 5% масс. по меньшей мере одного катализатора, выбранного из группы, включающей четвертичные соли аммония и/или четвертичные соли фосфония с анионами галогенов, гидроксидов, алкоголятов или органических или неорганических кислот в качестве противоионов,

а также

а) от 0,1 до 5% масс. по меньшей мере одного сокатализатора, выбранного из группы, включающей:

d1) по меньшей мере один эпоксид и/или

d2) по меньшей мере один ацетилацетонат металла и/или ацетилацетонат четвертичного соединения аммония и/или ацетилацетонат четвертичного соединения фосфония,

е) при необходимости известные из химии полиуретанов вспомогательные вещества и добавки,

изготавливают в температурном интервале от значений более 100°C и до 160°C, при необходимости с использованием давления и/или вакуума.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

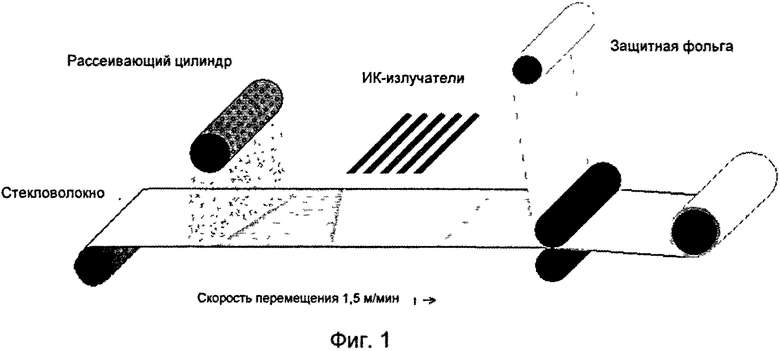

На фиг.1 показано лабораторное рассеивающее устройство Villars Minicoater 200, используемое для изготовления препрегов.

Используемые стекловолокнистые нетканые полотна/-ткани

Для выполнения примеров используют стекловолокнистые нетканые полотна/-ткани, называемые ниже основами типа I и типа II.

В качестве основы типа I используют ткань из Е-стекловолокон 281 L (артикул №3103) фирмы "Schlosser & Cramer". Масса указанной ткани, отнесенная к единице площади, составляет 280 г/м2.

В качестве основы типа II используют сшитое биаксиальное нетканое полотно из Е-стекловолокон (-45/+45) GBX 600 (артикул №1023) фирмы "Schlosser & Cramer". Речь при этом идет о двух наложенных друг на друга под углом 90 градусов слоях, состоящих из пучков стекловолокон. Указанная конструкция соединена нестеклянными волокнами. Поверхность стеклянных волокон снабжена модифицированной аминосиланом стандартной шлихтой. Масса указанного материала, отнесенная к единице площади, составляет 600 г/м2.

Измерения методом дифференциальной сканирующей калориметрии

Для выполняемого согласно DIN 53765 исследования материалов методом дифференциальной сканирующей калориметрии (определения температуры стеклования и измерения энтальпии реакции) используют калориметр Mettler Toledo DSC 821е.

Порошкообразная полиуретановая композиция с высокой реакционной способностью

Для изготовления препрегов и композиционных материалов используют порошкообразную полиуретановую композицию с высокой реакционной способностью, состав которой (в % масс.) приведен в нижеследующей таблице.

Указанные в таблице измельченные исходные вещества тщательно перемешивают в смесителе для предварительного смешивания, а затем гомогенизируют в экструдере при температуре не выше 130°C. Экструдат после остывания дробят и подвергают измельчению в стержневой мельнице. Средний диаметр частиц используемой ситовой фракции составляет от 63 до 100 мкм.

Физические свойства полиуретановой композиции

Ниже приводятся оптимальные условия спекания при изготовлении препрегов на указанном выше мини-устройстве, которые были установлены в серии предварительных экспериментов.

На нетканое полотно из стеклянных волокон, скорость перемещения которой составляет около 1,2 м/мин, наносят около 150 г/м2 порошкообразной полиуретановой композиции. Это соответствует толщине слоя, составляющей около 500 мкм при среднеквадратичной погрешности около 45 мкм.

При мощности ИК-излучателей 560 Вт препреги удается получать при температурах от 75 до 82°C, при которых происходит спекание обладающей высокой реакционной способностью порошкообразной полиуретановой композиции, причем пока указанная композиция сохраняет реакционную способность спекание происходит независимо от того, обладает порошок видимой порошкообразной структурой или находится на основе из стеклянных волокон в полностью расплавленном состоянии.

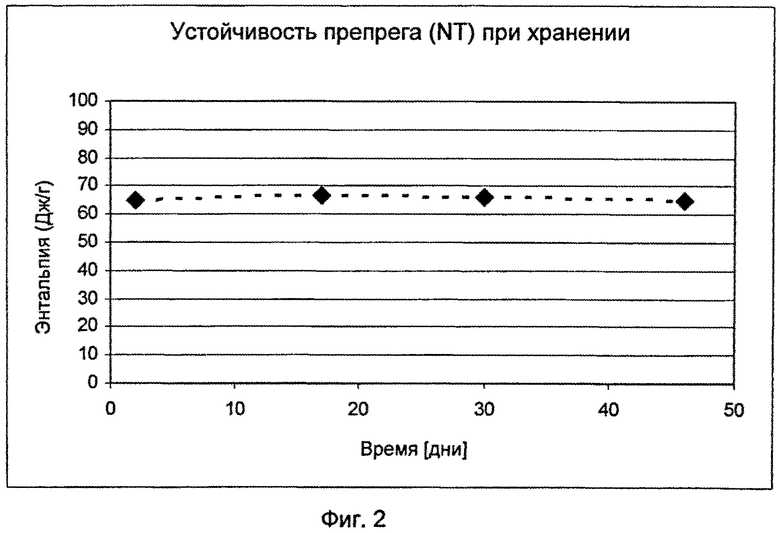

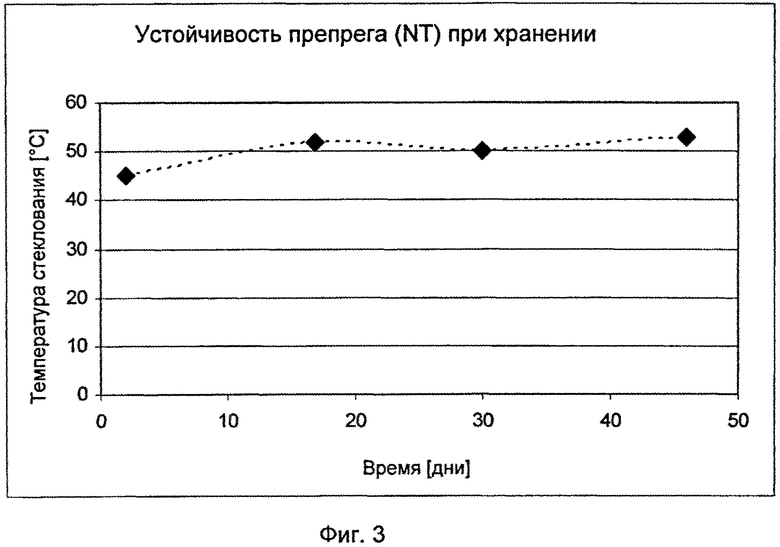

Стабильность препрегов при хранении

Стабильность препрегов при хранении определяют путем контроля энтальпии реакции сшивания методом дифференциальной сканирующей калориметрии. Соответствующие результаты приведены на фиг.2 и 3.

Способность полиуретановых препрегов к сшиванию не уменьшается при их хранении при комнатной температуре в течение промежутка времени, составляющего по меньшей мере 7 недель.

Изготовление деталей из композиционного материала

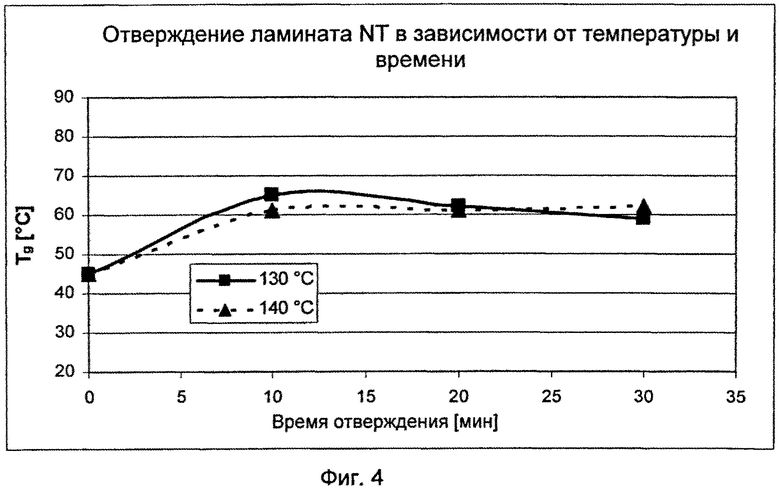

Детали из композиционного материала получают в соответствии с известной специалистам техникой прессования, используя пресс для изготовления композитов. Полученные с помощью рассеивающего устройства гомогенные препреги прессуют в композиционные материалы на настольном прессе. В качестве последнего используют устройство Polystat 200 Т фирмы Schwabenthan, на котором препреги прессуют в пластины соответствующих композитов при температуре от 130 до 140°C. Давление прессования варьируют в интервале от нормального давления до 450 бар. Для лучшего смачивания волокон прессование предпочтительно осуществляют в динамическом режиме, то есть при переменном подводе давления, определяемом размерами и толщиной подлежащей изготовлению детали, типом полиуретановой композиции, а следовательно, ее вязкостью при температуре переработки.

В одном из примеров температуру пресса устанавливают на уровне 135°C, по завершении плавления давление прессования в течение 3 минут повышают до 440 бар и в течение последующих 30 минут поддерживают на этом уровне до извлечения готовой детали из пресса.

Затем методом дифференциальной сканирующей калориметрии оценивают степень отверждения полученных твердых, жестких, стойких к действию химических продуктов и ударопрочных деталей из композиционного материала в виде пластин с объемным содержанием волокон более 50%. Определение температуры стеклования отверждаемой матрицы позволяет контролировать протекание процесса сшивания при разных температурах отверждения. Сшивание используемой в примерах полиуретановой композиции завершается примерно через 25 минут; при этом наблюдается также отсутствие тепловыделения, обусловленного энтальпией реакции сшивания. Соответствующие результаты приведены на фиг.4.

В абсолютно идентичных условиях изготавливают два образца композиционного материала, после чего определяют и сравнивают их свойства. Результаты определения межслойной прочности при сдвиге (ILSF) свидетельствуют о высокой воспроизводимости свойств композитов. Средняя межслойная прочность при сдвиге при объемном содержании волокон 54%, или соответственно 57%, достигает 44 Н/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| Способ синтеза SSZ-39 с помощью модифицированной реакционной композиции | 2018 |

|

RU2735527C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИМЕЮЩИЙ ВНЕШНИЙ ВИД НАТУРАЛЬНОГО КАМНЯ, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА И ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 2004 |

|

RU2339593C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНОДИФЕНИЛАМИНОВ | 2002 |

|

RU2280640C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ | 1995 |

|

RU2154529C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АРИЛ-1-ЦИАНОЦИКЛОБУТАНА | 1996 |

|

RU2179168C2 |

| СПОСОБ ПОЛУГИДРИРОВАНИЯ ДИНИТРИЛОВ ДО АМИНОНИТРИЛОВ | 2002 |

|

RU2260587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНИТРИЛОВ | 1994 |

|

RU2127724C1 |

| КОМПОЗИЦИИ ПОЛИУРЕТДИОНА, ОТВЕРЖДАЕМЫЕ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2011 |

|

RU2578687C2 |

| УСТОЙЧИВЫЕ ПРИ ХРАНЕНИИ ПОЛИУРЕТАНОВЫЕ ПРЕПРЕГИ И ПОЛУЧЕННЫЕ ИЗ НИХ ВОЛОКНИСТЫЕ КОМПОЗИЦИОННЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ | 2013 |

|

RU2616696C2 |

Настоящая группа изобретений относится к препрегам и получаемым из них при пониженной температуре деталям. Описаны препреги, в основном состоящие из: A) по меньшей мере одной волокнистой основы, и B) в качестве матричного материала по меньшей мере одной содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью, которая содержит в основном: a) по меньшей мере один содержащий уретдионовые группы отвердитель на основе продуктов полиприсоединения алифатических, (цикло)алифатических или циклоалифатических полиизоцианатов с уретдионовыми группами и соединений с гидроксильными группами, который при температуре ниже 40°C находится в твердой форме, а при температуре выше 125°C в жидкой форме, и содержит менее 5 мас.% свободных NCO-групп и от 3 до 25 мас.% уретдионовых групп, и b) по меньшей мере один полимер с гидроксильными группами, который при температуре ниже 40°C находится в твердой форме, а при температуре выше 125°C в жидкой форме, и обладает гидроксильным числом от 20 до 200 мг КОН/г, c) от 0,1 до 5 мас.% по меньшей мере одного катализатора, выбранного из группы, включающей четвертичные соли аммония и/или четвертичные соли фосфония с галогенами, гидроксидами, алкоголятами или анионами органических или неорганических кислот в качестве противоионов, и d) от 0,1 до 5 мас.% по меньшей мере одного сокатализатора, выбранного из группы, включающей: d1) по меньшей мере один эпоксид, причем компоненты а) и b) взяты в таком соотношении, чтобы на каждую гидроксильную группу компонента b) приходилось от 0,3 до 1 уретдионовой группы компонента а). Также описан способ получения указанных выше препрегов, и описано их применение. Описан способ изготовления деталей из композиционного материала, причем указанный выше препрег, в температурном интервале от значений выше 100°C и до 160°C, прессуют в пригодной форме под давлением и при необходимости при вакуумировании. Описаны детали из композиционного материала, полученные указанным выше способом. Технический результат - стабильные при хранении препреги, сохраняющие реакционную способность, а следовательно, пригодные для смешивания, обладающие экологической безопасностью, оптимальными механическими свойствами, простотой переработки, высокой атмосферостойкостью. 6 н. и 11 з.п. ф-лы, 4 ил., 1 пр.

1. Препреги, в основном состоящие из:

A) по меньшей мере одной волокнистой основы, и

B) в качестве матричного материала по меньшей мере одной содержащей уретдионовые группы порошкообразной полиуретановой композиции с высокой реакционной способностью, которая содержит в основном:

a) по меньшей мере один содержащий уретдионовые группы отвердитель на основе продуктов полиприсоединения алифатических, (цикло)алифатических или циклоалифатических полиизоцианатов с уретдионовыми группами и соединений с гидроксильными группами, который при температуре ниже 40°C находится в твердой форме, а при температуре выше 125°C в жидкой форме, и содержит менее 5 мас.% свободных NCO-групп и от 3 до 25 мас.% уретдионовых групп, и

b) по меньшей мере один полимер с гидроксильными группами, который при температуре ниже 40°C находится в твердой форме, а при температуре выше 125°C в жидкой форме, и обладает гидроксильным числом от 20 до 200 мг КОН/г,

c) от 0,1 до 5 мас.% по меньшей мере одного катализатора, выбранного из группы, включающей четвертичные соли аммония и/или четвертичные соли фосфония с галогенами, гидроксидами, алкоголятами или анионами органических или неорганических кислот в качестве противоионов,

и

d) от 0,1 до 5 мас.% по меньшей мере одного сокатализатора, выбранного из группы, включающей:

d1) по меньшей мере один эпоксид

причем компоненты а) и b) взяты в таком соотношении, чтобы на каждую гидроксильную группу компонента b) приходилось от 0,3 до 1 уретдионовой группы компонента а).

2. Препреги по п.1, отличающиеся тем, что порошкообразная полиуретановая композиция В) дополнительно содержит известные из химии полиуретанов вспомогательные вещества и добавки е).

3. Препреги по п.1, отличающиеся тем, что компоненты а) и b) взяты в таком соотношении, чтобы на каждую гидроксильную группу компонента b) приходилось от 0,6 до 0,9 уретдионовой группы компонента а).

4. Препреги по п.1, причем температура стеклования матричного материала составляет по меньшей мере 40°C.

5. Препреги по п.1, отличающиеся тем, что волокнистый материал содержит волокна из стекла, углерода, полимеров, таких как полиамид (арамид) или сложные полиэфиры, природные волокна или минеральные волокна, такие как базальтовые или керамические волокна.

6. Препреги по п.1, отличающиеся тем, что в качестве волокнистой основы они содержат текстильные изделия плоской формы из волокнистой массы, изделия машинного вязания, трикотажные и вязаные изделия, невязаные пасмы, такие как ткани, нетканые полотна или плетеные изделия, в виде длинноволокнистых и коротковолокнистых материалов.

7. Препреги по п.1, отличающиеся тем, что содержащие уретдионовые группы порошкообразные полиуретановые композиции с высокой реакционной способностью в основном содержат смеси, состоящие из полимера b) с функциональными группами в качестве смолы и ди- или полиизоцианатов с уретдионовыми группами в качестве отвердителя а).

8. Препреги по п.7, отличающиеся тем, что используют ди- или полиизоцианаты, выбранные из группы, включающей изофорон-диизоцианат, гексаметилендиизоцианат, диизоцианатодициклогексил-метан, 2-метилпентандиизоцианат, 2,2,4-триметилгексаметилен-диизоцианат/2,4,4-триметилгексаметилендиизоцианат и/или норбор-нандиизоцианат, особенно предпочтительно изофорондиизоцианат, гексаметилендиизоцианат, триметилгексаметилендиизоцианат и ди-изоцианатодициклогексилметан, причем можно использовать также изоцианураты.

9. Препреги по п.1, отличающиеся тем, что в качестве компонента с) они содержат формиат тетраметиламмония, ацетат тетраметиламмония, пропионат тетраметиламмония, бутират тетраметиламмония, бензоат тетраметиламмония, формиат тетраэтиламмония, ацетат тетраэтиламмония, пропионат тетраэтиламмония, бутират тетраэтиламмония, бензоат тетраэтиламмония, формиат тетрапропиламмония, ацетат тетрапропиламмония, пропионат тетрапропиламмония, бутират тетрапропиламмония, бензоат тетрапропиламмония, формиат тетрабутиламмония, ацетат тетрабутиламмония, пропионат тетрабутиламмония, бутират тетрабутиламмония и бензоат тетрабутиламмония и ацетат тетрабутилфосфония, формиат тетрабутилфосфония и ацетат этилтрифенилфосфония, бензотриазолят тетрабутилфосфония, фенолят тетрафенилфосфония и деканоат тригексилтетрадецилфосфония, гидроксид метилтрибутиламмония, гидроксид метилтриэтиламмония, гидроксид тетраметиламмония, гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид тетрапентиламмония, гидроксид тетрагексиламмония, гидроксид тетраоктиламмония, гидроксид тетрадециламмония, гидроксид тетрадецилтригексиламмония, гидроксид тетраоктадециламмония, гидроксид бензилтриметиламмония, гидроксид бензилтриэтиламмония, гидроксид триметилфениламмония, гидроксид триэтилметиламмония, гидроксид триметилвиниламмония, метилат метилтрибутиламмония, метилат метилтриэтиламмония, метилат тетраметиламмония, метилат тетраэтиламмония, метилат тетрапропиламмония, метилат тетрабутиламмония, метилат тетрапентиламмония, метилат тетрагексиламмония, метилат тетраоктиламмония, метилат тетрадециламмония, метилат тетрадецилтригексиламмония, метилат тетраоктадециламмония, метилат бензилтриметиламмония, метилат бензилтриэтиламмония, метилат триметилфениламмония, метилат триэтилметиламмония, метилат триметилвиниламмония, этилат метилтрибутиламмония, этилат метилтриэтиламмония, этилат тетраметиламмония, этилат тетраэтиламмония, этилат тетрапропиламмония, этилат тетрабутиламмония, этилат тетрапентиламмония, этилат тетрагексиламмония, этилат тетраоктиламмония, этилат тетрадециламмония, этилат тетрадецилтригексиламмония, этилат тетраоктадециламмония, этилат бензилтриметиламмония, этилат бензилтриэтиламмония, этилат триметилфениламмония, этилат триэтилметиламмония, этилат триметилвиниламмония, бензилат метилтрибутиламмония, бензилат метилтриэтиламмония, бензилат тетраметиламмония, бензилат тетраэтиламмония, бензилат тетрапропиламмония, бензилат тетрабутиламмония, бензилат тетрапентиламмония, бензилат тетрагексиламмония, бензилат тетраоктиламмония, бензилат тетрадециламмония, бензилат тетрадецилтригексиламмония, бензилат тетраоктадециламмония, бензилат бензилтриметиламмония, бензилат бензилтриэтил аммония, бензилат триметилфениламмония, бензилат триэтилметиламмония, бензилат триметилвиниламмония, фторид тетраметиламмония, фторид тетраэтиламмония, фторид тетрабутиламмония, фторид тетраоктиламмония, фторид бензилтриметиламмония, гидроксид тетрабутилфосфония, фторид тетрабутилфосфония, хлорид тетрабутиламмония, бромид тетрабутиламмония, йодид тетрабутиламмония, хлорид тетраэтиламмония, бромид тетраэтиламмония, йодид тетраэтиламмония, хлорид тетраметиламмония, бромид тетраметиламмония, йодид тетраметиламмония, хлорид бензилтриметиламмония, хлорид бензилтриэтиламмония, хлорид бензилтрипропиламмония, хлорид бензилтрибутиламмония, хлорид метилтрибутиламмония, хлорид метилтрипропиламмония, хлорид метилтриэтиламмония, хлорид метилтрифениламмония, хлорид фенилтриметиламмония, бромид бензилтриметиламмония, бромид бензилтриэтиламмония, бромид бензилтрипропиламмония, бромид бензилтрибутиламмония, бромид метилтрибутиламмония, бромид метилтрипропиламмония, бромид метилтриэтиламмония, бромид метилтрифениламмония, бромид фенилтриметиламмония, йодид бензилтриметиламмония, йодид бензилтриэтиламмония, йодид бензилтрипропиламмония, йодид бензилтрибутиламмония, йодид метилтрибутиламмония, йодид метилтрипропиламмония, йодид метилтриэтиламмония, йодид метилтрифениламмония и йодид фенилтриметиламмония, добавляемые по отдельности или в виде смесей.

10. Препреги по п.9, отличающиеся тем, что в качестве компонента с) они содержат бензоат тетраэтиламмония и/или гидроксид тетрабутиламмония.

11. Препреги по п.1, отличающиеся тем, что в качестве компонента d1) они содержат простые глицидиловые эфиры, сложные глицидиловые эфиры, алифатические эпоксиды, диглицидиловые эфиры на основе бисфенола А и глицидилметакрилаты, добавляемые по отдельности или в виде смесей.

12. Препреги по п.11, отличающиеся тем, что в качестве компонента d1) они содержат триглицидилизоцианурат, смеси из диглицидиловых эфиров терефталевой кислоты и триглицидиловых эфиров тримеллитовой кислоты, глицидиловые эфиры версатиковой кислоты, 3,4-эпоксициклогексилметил-3′,4′-эпоксициклогексанкарбоксилат, диглицидиловые эфиры на основе бисфенола-А, этилгексилглицидиловый эфир, бутилглицидиловый эфир, тетраглицидиловый эфир пентаэритрита или продукты Polypox со свободными эпоксидными группами, добавляемые по отдельности или в виде смесей.

13. Способ изготовления препрегов по одному из пп.1-12 путем нанесения компонента В) на компонент А), выполняемого предпочтительно методом рассеивания, и при необходимости фиксирования компонента В) предпочтительно под действием тепла, особенно предпочтительно путем спекания.

14. Применение порошкообразной полиуретановой композиции В) с высокой реакционной способностью, указанной в одном из пп.7-12, для изготовления препрегов, в частности, содержащих волокнистые основы из стеклянных, углеродных или арамидных волокон.

15. Применение препрегов по одному из пп.1-12 для изготовления композиционных материалов, используемых в судостроении, включая малое судостроение, в авиационной и космической технике, в автомобилестроении, для двухколесных транспортных средств, предпочтительно мотоциклов и велосипедов, в сферах автотранспорта, строительства, медицинской техники и спорта, в электротехнической и электронной промышленности, а также для энергетических установок, в частности лопастей ветросиловых установок.

16. Способ изготовления деталей из композиционного материала, причем препрег по одному из пп.1-12 в температурном интервале от значений выше 100°C и до 160°C прессуют в пригодной форме под давлением и при необходимости при вакуумировании.

17. Детали из композиционного материала, полученные способом по п.16.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 1987 |

|

SU1475399A1 |

| Способ получения препрегов | 1989 |

|

SU1719408A1 |

| US 4596835 A, 24.06.1986 | |||

| US 4138372 A, 06.02.1979 | |||

| US 6890967 B2, 10.05.2005 | |||

| КОМПОЗИЦИЯ СМОЛЫ МАТРИЦЫ ДЛЯ ПЛАСТИКА, АРМИРОВАННОГО ВОЛОКНАМИ, И СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКА, АРМИРОВАННОГО ВОЛОКНАМИ | 2002 |

|

RU2276674C2 |

Авторы

Даты

2015-03-27—Публикация

2010-02-05—Подача