Изобретение относится к области металлургии и машиностроения, в частности, к непрерывным процессам обработки металлических материалов давлением (ОМД) «бесконечных» изделий - полуфабрикатов (ленты, проволоки, труб, профилей и т.д.).

Известны способы непрерывной ОМД, например, прокатка, волочение и т.д., с некоторого заранее установленного размера [Обработка цветных металлов и сплавов давлением / В.В. Жолобов и др. - М.: Металлургиздат, 1955. - 487 с.]. Конечный размер (его соответствие допустимым значениям) обычно считается приоритетным параметром качества. В некоторых случаях этот параметр определяется размером инструмента, например, матрицы при волочении, и не нуждается в постоянном контроле. Но часто контроль размера непрерывно обрабатываемого давлением изделия необходим для регулирования параметров процесса, хотя и связан со значительными трудностями. Например, во время прокатки лент или полос нужен непрерывный контроль их толщины, так как остановка процесса для проведения контроля ручным прибором даже при сохранении усилия натяжения ленты сразу изменяет параметры очага деформации и, в результате, размер обработанного полуфабриката в месте выполненного контроля.

Известны способы и устройства непрерывного контроля толщины ленты («изотопные», «контактные», «рентгеновские» и т.д.) [Неразрушающий контроль и диагностика: Справочник / под ред. В.В. Клюева. - М.: Машиностроение, 2003. - 656 с.]. По результатам такого контроля и их сравнения с регламентируемыми интервалами значений толщины производится управление процессом прокатки. Каждый из указанных способов имеет индивидуальные недостатки, и все способы характеризуются значительной стоимостью. Они также не избавляют оператора прокатного стана от необходимости периодически останавливать процесс (например, при сбое настройки измерительного устройства) и замерять толщину ленты ручным инструментом несмотря на отмеченные выше происходящие при этом изменения очага деформации и готового размера.

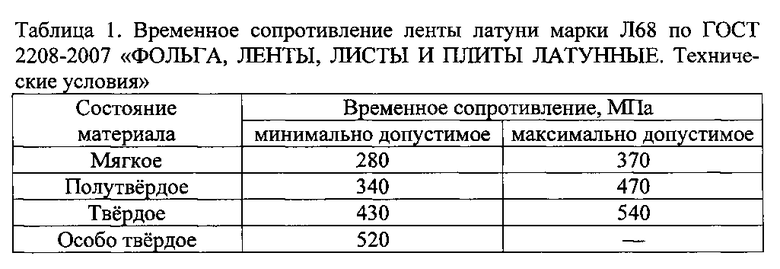

Главный недостаток известных способов управления процессами ОМД заключается в том, что они основаны на контроле одного показателя качества - размера обрабатываемого полуфабриката. Но часто бывает нужно знать свойства полуфабрикатов, изменяющиеся в процессе непрерывной деформации и непосредственно определяющие качество конечного продукта, например, механические свойства или удельное электросопротивление [Микрюков В.Е. Теплопроводность и электропроводность металлов и сплавов - М.: Металлургия, 1959. - 260 с.]. А в ряде случаев эти свойства наряду с размерами могут быть жестко регламентированы, табл. 1. Здесь три из четырех регламентируемых состояний обычно получаются прокаткой. Поскольку до настоящего времени непрерывный контроль свойств в процессе деформации не производится, при окончательной приемке готовые изделия (рулоны ленты, бухты проволоки и т.д.) часто бракуются по несоответствию свойств регламентируемым значениям, что приводит к большим материальным потерям вследствие, как правило, большой их массы.

Следует иметь в виду, что в пределах всей массы полуфабриката каждая характеристика размера или свойств деформируемого материала неоднородна, представляя собой случайную величину, распределенную не обязательно по нормальному закону Гаусса [Кобзарь А.И. Прикладная математическая статистика. Для инженеров и научных работников. - М.: ФИЗМАТЛИТ, 2006. - 816 с.]. Эта неоднородность может быть обусловлена множеством случайных и систематических факторов и должна контролироваться для исключения брака. Например, в листопрокатном производстве она связана, в частности, со следующими факторами:

- «биением» рабочих и опорных валков, обуславливающим как неоднородность степени деформации и получаемого размера (толщины), так и неоднородность степени «наклепа» и получаемых свойств;

- неоднородностью химического состава материала;

- неоднородностью степени деформации и других технологических параметров по сечению очага деформации (различия напряженно-деформируемого состояния в каждой его точке, особенно вблизи поверхности и боковых кромок);

- неоднородностью степени деформации по длине ленты, обусловленной кроме «биения» валков также изменениями скорости прокатки, связанными с началом и концом прокатки, наличием проблемных участков (сварных швов, дефектов кромки и т.д.), требующих уменьшения скорости;

- неоднородностью свойств предварительно отожженного «подката» (заготовки), вызванной, в частности, неоднородностью условий нагревов и охлаждений в каждой его точке.

Таким образом, для гарантии получения нужных значений не только размера, но и свойств также необходим их непрерывный контроль, производимый сразу вслед за процессом деформации. Он позволил бы контролировать характеристики качества (свойства и/или размер) и их неоднородность во всей массе обрабатываемого материала с принятой в отрасли доверительной вероятностью, а также эффективно управлять процессом, добиваясь получения требуемых их значений («активный контроль»).

Но, в отличие от размера, непосредственный оперативный и тем более непрерывный контроль абсолютного большинства, в частности, механических свойств деформированного материала вообще не представляется возможным. Действительно, например, контроль величины временного сопротивления на разрыв (см. табл. 1) требует последовательного осуществления как минимум следующих операций:

- отбора образцов в условиях непрерывно продолжающегося процесса,

- подготовки образцов,

- испытания на разрыв,

- введения результатов в предварительно разработанную систему обратной связи.

Все эти операции требуют значительных не только материальных, но и временных затрат, а выполнение первой из них в условиях высокоскоростного процесса деформации вообще очень проблематично. Таким образом, активный контроль свойств во время непрерывных деформационных процессов вызывает необходимость использования какого-то легко контролируемого параметра, тесно с ними связанного («косвенный контроль»).

Известен способ косвенного неразрушающего контроля свойств и управления процессом обработки металлического полуфабриката, основанный на непрерывном контроле величины произведенных удельных энергетических затрат, связанной со свойствами полуфабриката [Патент РФ №2518039, МПК7 C21D 11/00, G01N 23/20, C22F 1/08, C21D 1/55. Способ контроля и управления непрерывной термообработкой / Певзнер М.З.; з. №2011133428/02; заявл. 09.08.2011; опубл. 10.06.2014, Бюл. №16. - 13 с: ил.]. Способ обеспечивает высокую точность контроля, но пригоден лишь при термообработке, причем исключительно тех видов непрерывной термообработки, для которых установлена «тесная» статистическая связь удельных энергетических затрат с изменениями структуры и свойств.

Известны способы и установки косвенного неразрушающего контроля физико-механических и иных свойств движущейся ленты [Патент РФ №2411515, МПК G01N 27/60, G01N 3/00 (2006.01). Способ контроля магнитных и механических свойств тонколистового проката / Божков А.И., Чеглов А.Е., Дегтев С.С, Кондратков Д.А., Мещеряков В.В., Александров А.А.; з. №2010105418/28; заявл. 15.02.2010; опубл. 10.02.2011; Патент РФ №1342227, МПК G01N 29/14 (2006.01). Способ акустического контроля физико-механических свойств изделий / Семашко Н.А., Мокрицкий Б.Я., Кабалдин Ю.Г., Гайнулин И.Ф.; з. №4022030/28; заявл. 14.02.1986; опубл. 27.01.2010; Патент РФ 2301998, МПК G01N 27/83 (2006.01). Способ определения механических свойств движущейся стальной полосы и устройство для его осуществления / Божевалев В.Ю., Лисичкина К.А., Долгова Л.И., Белякова В.И., Антипанов В.Г., Корнилов В.Л.; Патент РФ №2020454, МПК5 G01N 3/30, G01N 3/52. Установка для неразрушающего контроля физико-механических свойств материалов / Габидуллин М.Г., Камалетдинов B.C., Камалетдинов Д.В., Ершов В.М., Сухарев Р.Е.; заявитель Казанский инженерно-строительный институт], но точность таких способов контроля, как правило, невелика.

Известен способ контроля свойств (характеристик анизотропии) листовых материалов путем расчета функции распределения ориентировок всей трехмерной конфигурации их кристаллографической текстуры [Rapid texture measurement of cold-rolled aluminum sheet by X-ray diffraction / Quancang Ma, Weimin Mao, Huiping Feng, Yongning Yu // Scripta Materialia. - 2006. - V. 54. - Issue 11, June. - P. 1901-1905.]. Но к недостаткам этого способа следует отнести дороговизну оборудования, программного обеспечения и сложность встраивания в технологический процесс [Weiland H., Fridy J.M., Llewellyn Ε. New Concepts to Measure, Calculate and Analyze Textures in Materials // Materials Science Forum. - 2002. - V. 408-412. - P. 101-106. - Switzerland: Trans. Tech. Publications, 2002. - Available at http://www.scientific.net.]. А самое главное - способ не предусматривает наличия численного параметра, значения которого можно было бы непрерывно контролировать и оптимизировать, который бы однозначно количественно характеризовал как текстуру, так и характеристики качества.

Наиболее близким по технической сущности к предлагаемому способу является «способ определения механических свойств» «металлической ленты в процессе ее протяжного отжига» [Патент РФ №1369496, МПК6 G01N 23/20. Способ определения механических свойств / Хаютин С.Г., Авдюшкин О.А., Григорьев Ю.С., Евграфов А.А., Широков Н.М., Лужбина Л.Ю.; з. №3938875/25; заявл. 07.08.1985; опубл. 19.06.1995].

Способ основан на том, что «изменение механических свойств при отжиге хорошо коррелирует с текстурным параметром». Этот параметр представляет собой «отношение интенсивностей рентгеновских лучей, отраженных соответствующими плоскостями», усиливающихся при отжиге компонентов текстуры рекристаллизации и ослабляющихся компонентов текстуры деформации. Действительно, многочисленные данные свидетельствуют, что при отжиге (как, впрочем, и при деформации) происходят значительные изменения кристаллографической текстуры [Вассерман, Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.]. В процессе первичной рекрсталлизации «текстура деформации ослабляется, одновременно усиливается текстура отжига» [Патент РФ №1369496, МПК6 G01N 23/20. Способ определения механических свойств / Хаютин С.Г., Авдюшкин О.А., Григорьев Ю.С., Евграфов А.А., Широков Н.М., Лужбина Л.Ю.; з. №3938875/25; заявл. 07.08.1985; опубл. 19.06.1995]. Сущность способа заключается в непрерывном или оперативном выполнении в процессе отжига следующих последовательных операций:

- контролируют рентгеноструктурным методом компоненты текстуры рекристаллизации и текстуры деформации;

- рассчитывают соотношение этих компонентов (текстурный параметр);

- «механические свойства определяют по этому соотношению», используя установленную на основании предварительно полученных данных регрессионную модель их статистической связи с текстурным параметром.

Способ обеспечивает высокую точность контроля свойств при непрерывной обработке плоского проката, но ограничен следующими рамками:

- предназначен для определения только механических свойств;

- предназначен для определения свойств только плоского проката;

- пригоден для определения свойств только в процессе отжига, причем только на стадии первичной рекристаллизации (срединной стадии отжига [Горелик С.С. Рекристаллизация металлов и сплавов / С.С. Горелик, С.В. Добаткин, Л.М. Капуткина: 3-е изд. - М.: МИСИС, 2005. - 432 с.]), когда фактически и происходят закономерные последовательные изменения текстуры [Вассерман Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.]. То есть он не позволяет контролировать свойства во всем диапазоне их возможного изменения в ходе процессов, разупрочняющих материал при отжиге, и во всем диапазоне регламентируемых и запрашиваемых потребителем состояний.

Целью заявляемого изобретения является контроль и управление процессами непрерывной деформации «бесконечного» металлического полуфабриката для получения требуемых размера и свойств путем неразрушающего непрерывного контроля параметра кристаллографической текстуры, связанного одновременно со степенью деформации и с характеристиками качества (размером и свойствами) изделий, и регулирования технологическими параметрами на основании результатов производимого контроля.

Технический результат предполагаемого изобретения заключается в достижении требуемых (желаемых) характеристик качества готового «бесконечного» деформированного металлического полуфабриката (размера и свойств), в частности, в предотвращении брака в случаях, когда уровень получаемых характеристик не соответствует жестко регламентируемым их значениям.

Этот результат достигается путем сравнения непрерывно контролируемого параметра кристаллографической текстуры деформируемого полуфабриката, пересчитанного в значение(я) контролируемой(ых) характеристики(ик) качества, с границами требуемого(ых) интервала(ов) этой (этих) характеристики(ик) и регулирования режимов (степени) деформации таким образом, чтобы фактические значения хаактеристики(ик) соответствовали требуемому(ым) интервалу(ам) ее (их) значений.

Описание способа.

Предлагаемый способ включает:

- предварительное установление статистической связи параметра текстуры и характеристики качества деформируемого полуфабриката (размера и/или свойства) путем использования известных методов прикладной статистики [Кобзарь, А.И. Прикладная математическая статистика. Для инженеров и научных работников / А.И. Кобзарь. - М.: ФИЗМАТЛИТ, 2006. - 816 с.];

- непрерывный контроль в процессе деформации параметра текстуры, характеризующего степень формирования текстуры деформации;

- пересчет значений контролируемого параметра текстуры в значения характеристики качества в соответствии с ранее установленной регрессионной моделью их связи;

- представление значения полученной характеристики качества для визуальной оценки с последующим принятием решения о регулировании режимов деформации или в систему обратной связи для автоматического управления процессом;

- сравнение пересчитанных значений характеристики качества с границами требуемого интервала ее значений;

- регулирование технологических параметров ОМД на основании результатов производимого сравнения в соответствии с алгоритмом действий, разработанным заранее для конкретных условий (способа ОМД, обрабатываемого материала, интересующей потребителя и контролируемой при ОМД характеристики качества).

Предлагаемый способ контроля и управления непрерывной деформацией металлических материалов в отличие от прототипа [Патент РФ №1369496, МПК6 G01N 23/20. Способ определения механических свойств / Хаютин С.Г., Авдюшкин О.А., Григорьев Ю.С., Евграфов А.А., Широков Н.М., Лужбина Л.Ю.; з. №3938875/25; заявл. 07.08.1985; опубл. 19.06.1995] универсален в отношении формы профиля обрабатываемого изделия (прототип ограничен лишь листовыми материалами). Действительно, известно, что, например, при волочении прутков или проволоки уменьшается компонент аксиальной текстуры, свойственный отожженному материалу, и увеличивается компонент аксиальной текстуры, свойственный деформированным прутку или проволоке [Вассерман Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.]. Таким образом, в случае волочения полуфабрикатов из материалов с ГЦК-кристаллической решеткой следует устанавливать достоверность стохастической связи параметра текстуры, выражающегося, например, в соотношении аксиальных текстур <110> и <111> с самыми различными свойствами прутков или проволоки.

Также в отличие от прототипа предлагаемый способ обеспечивает контроль и регулирование не только механических свойств, но и любых других характеристик качества деформируемого полуфабриката (включая его размер), имеющих «тесную» статистическую связь с параметром текстуры.

Применительно к прокатному производству в сравнении с аналогами [Неразрушающий контроль и диагностика: Справочник / под ред. В.В. Клюева. - М.: Машиностроение, 2003. - 656 с.] («рентгеновскими» и «изотопными» «толщиномерами») предлагаемый способ характеризуется большей экологической безопасностью. Действительно, эти толщиномеры характеризуются методом контроля «на просвет» и достаточно сильным излучением, увеличивающимся по мере увеличения толщины. Предлагаемый способ предусматривает преимущественно методы съемки «на отражение», при которых мощность излучения может быть минимальной и не зависящей от толщины.

Необходимым условием осуществления предлагаемого способа является лишь установление достоверной статистической связи изменения этой характеристики качества (как размера полуфабриката, так и конкретного свойства) в процессе деформации с изменениями кристаллографической текстуры. Такие связи должны существовать, так как изменение текстуры полуфабрикатов из материалов с различными типами кристаллографической решетки и их разнообразных характеристик качества происходит одновременно при разных видах деформации [Вассерман Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.; Сильникова Е.Ф. Кристаллографическая текстура и текстурообразование / Е.Ф. Сильникова, М.В. Сильников. - СПб.: Наука, 2011. - 560 с; Певзнер М.З. Производство листового проката на основе меди и алюминия. Металловедение, термообработка и контроль качества. - Киров: Полекс, 2006. - 421 с.]. В каждом конкретном случае необходимо выполнить следующие действия:

- выбрать параметр, однозначно количественно характеризующий степень формирования компонента текстуры деформации;

- получить регрессионное уравнение связи этого параметра (его изменения при деформации) с изменением при деформации конкретных характеристик качества, в частности, конечного размера полуфабриката.

При этом предлагаемый способ контроля характеристик качества столь же универсален в отношении обрабатываемого материала, как и прототип [Патент РФ №1369496, МПК6 G01N 23/20. Способ определения механических свойств / Хаютин С.Г., Авдюшкин О.А., Григорьев Ю.С., Евграфов А.А., Широков Н.М., Лужбина Л.Ю.; з. №3938875/25; заявл. 07.08.1985; опубл. 19.06.1995], а используемые в нем параметры текстуры (как и сама текстура) также принципиально различаются в зависимости от типа кристаллической решетки [Вассерман Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.].

На базе предлагаемого способа возможна организация автоматического статистического регулирования процессом деформации. Современное электронное оборудование и информационные технологии позволяют автоматически непрерывно производить следующие действия:

- на основе предварительно полученных экспериментальных данных устанавливать статистическую зависимость параметра текстуры от степени деформации, а также статистическую связь этого параметра с контролируемой характеристикой и оценивать степень их достоверности (регрессионный анализ [Кобзарь, А.И. Прикладная математическая статистика. Для инженеров и научных работников / А.И. Кобзарь. - М.: ФИЗМАТЛИТ, 2006. - 816 с.];

- регистрировать величину параметра текстуры, а также рассчитывать с использованием установленных статистических зависимостей, выводя при необходимости на экран дисплея, диаграммную ленту и т.д. значения контролируемых характеристик качества (размера и одного или нескольких свойств);

- сравнивать в «блоке сравнения» величину рассчитанной характеристики качества с границами или с серединой требуемого интервала ее значений;

- рассчитывать в зависимости от результата сравнения размер управляющего воздействия на процесс деформации;

- использовать методы статистического контроля качества и статистического управления процессами [Клячкин В.Н. Статистические методы в управлении качеством: компьютерные технологии - М.: Финансы и статистика, 2007. - 304 с] с построением, в частности, контрольных карт, непрерывно обновляемых по мере поступления новых значений характеристики качества [Певзнер М.З. Управление непрерывным производством: статистический процессный подход // Проблемы теории и практики управления. - 2010. - №3. - С. 121-126.];

- оценивать степень удовлетворительности процесса деформации и принимать решение об изменении параметров процесса в случаях, если характеристика качества (размер или свойство) выходит за допустимые пределы или приближается к ним [Клячкин В.Н. Статистические методы в управлении качеством: компьютерные технологии. - М.: Финансы и статистика, 2007. - 304 с.];

- передавать при необходимости в систему обратной связи полученные данные для автоматического управления процессом деформации;

- оценивать по величине рассчитываемого и непрерывно обновляемого показателя точности настройки процесса СРК (ГОСТ Ρ ИСО 21747-2010) результаты воздействия на процесс деформации.

Пример выполнения.

Для получения ленты сплава АМг2 толщиной 0,3-0,03 мм и твердостью HV=100±5 заготовку толщиной 6 мм прокатывали на 7-клетевом полунепрерывном стане горячей прокатки из слитков, полученных в электромагнитный кристаллизатор. Холодную прокатку на готовый размер проводили за один переход (без промежуточного отжига) на четырехвалковых станах, отбирая образцы на промежуточных этапах прокатки (проходах) в размерах 4,6; 3,0; 1,0 мм и контролируя ленту в конечной толщине.

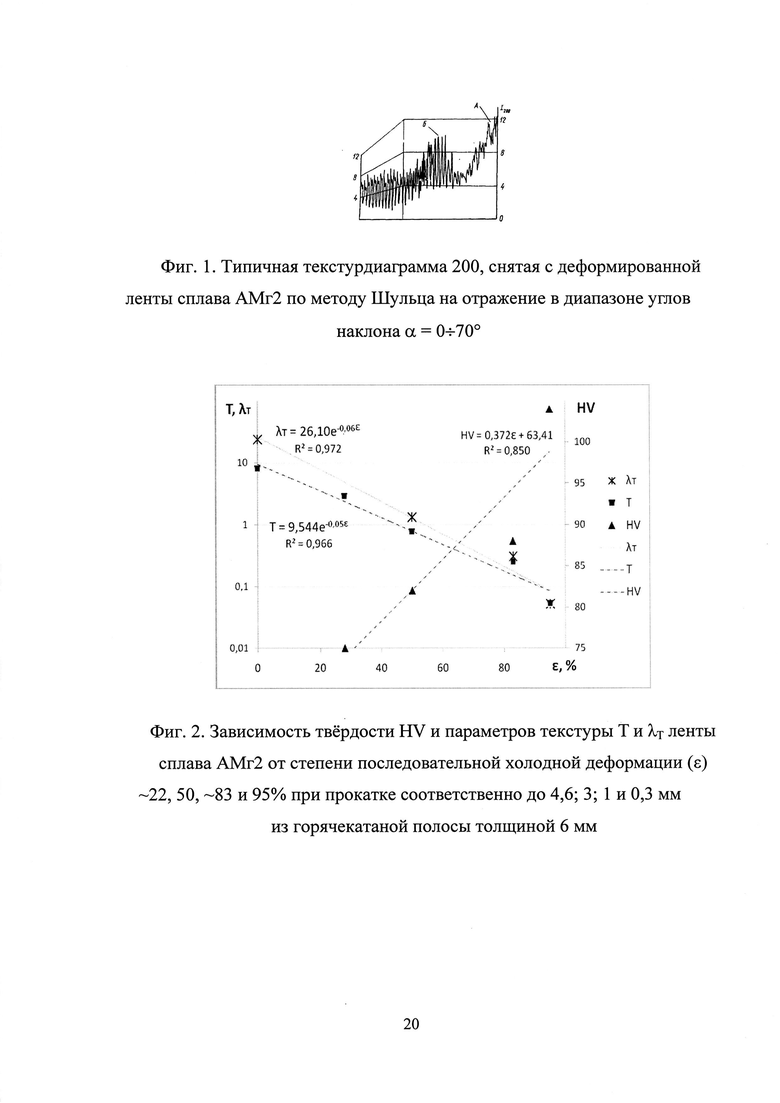

Съемку интенсивностей рентгеновских лучей, отраженных плоскостями 100 и 110 присущей этому сплаву гранецентрированной кубической решетки (снимались, соответственно, линии 200 и 220), выполняли в FeKα излучении методом Шульца на отражение [Вассерман Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М: Металлургия, 1969. - 629 с.] при углах наклона α=0-70° и рассчитывали два параметра текстуры:

- параметр Т, как отношение интенсивности линий I200 и I220 плоскости прокатки, выражающих, соответственно, уменьшающийся в процессе деформации компонент текстуры исходной заготовки и увеличивающийся в процессе деформации компонент текстуры прокатки (этот параметр представлен в примере использования прототипа [Патент РФ №1369496, МПК6 G01N 23/20. Способ определения механических свойств / Хаютин С.Г., Авдюшкин О.А., Григорьев Ю.С., Евграфов А.А., Широков Н.М., Лужбина Л.Ю.; з. №3938875/25; заявл. 07.08.1985; опубл. 19.06.1995], но там направление изменения компонентов было обратным);

- параметр λT, представляющий собой соотношение двух отраженных текстурных максимумов текстурдиаграммы линии I200 интенсивности отраженного рентгеновского излучения (фиг. 1): IA для угла наклона χ=0° (то же, что I200, отраженный от плоскости прокатки, см выше) и IБ для угла наклона относительно плоскости прокатки χ~35-40°. (Максимумы IA и IБ также отражают, соответственно, уменьшающийся в процессе деформации компонент текстуры исходной заготовки и увеличивающийся в процессе деформации компонент текстуры прокатки [Вассерман Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.]). Таким образом, оба текстурных параметра (Т и λT) характеризуют степень формирования текстуры деформации (в данном случае - текстуры прокатки).

Ленту испытывали на твердость по Виккерсу (HV3/15, ГОСТ 2999-75).

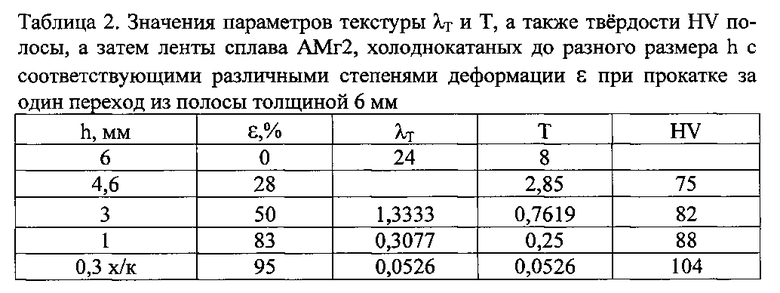

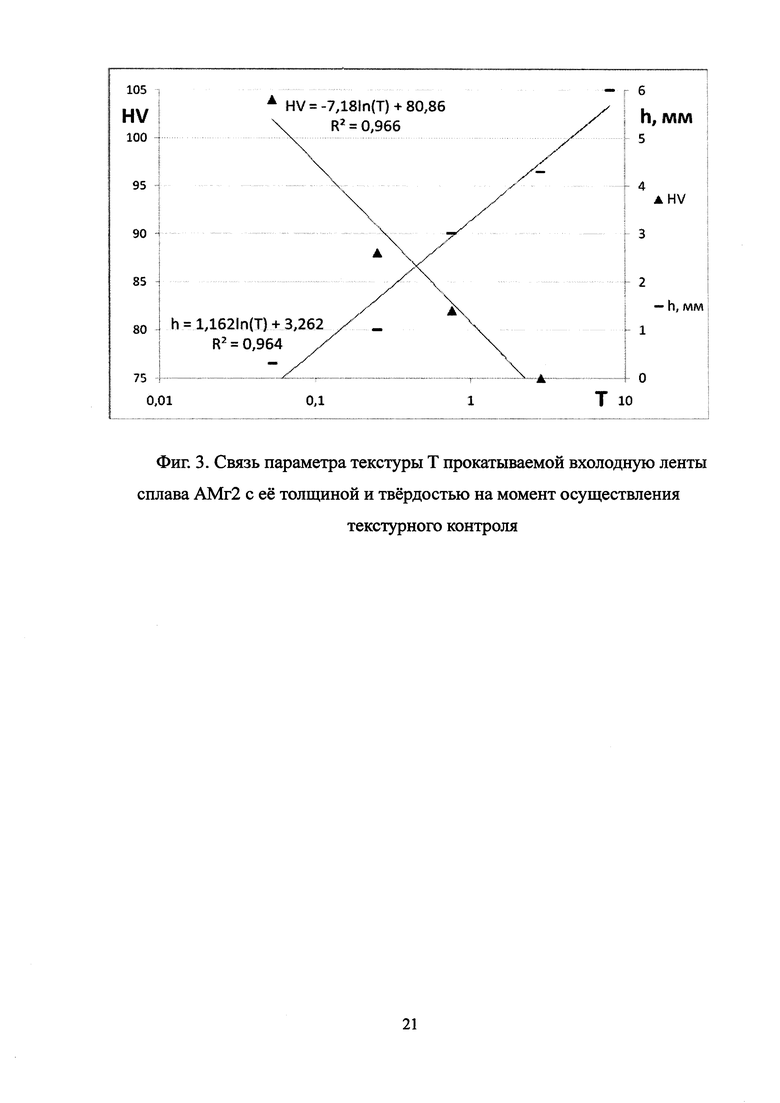

Результаты контроля параметров λT, Τ и твердости HV ленты сплава АМг2, прокатанной до различной толщины (h, мм) с соответственно разной степенью деформации (ε, %), показаны в табл. 2, а на фиг. 2 - зависимости этих характеристик от степени деформации. В координатах этих характеристик с использованием средств программы Excel здесь представлены:

- экспериментальные точки HV, Τ и λT, полученные в диапазоне деформации 0-95%;

- выбранные для аппроксимации представленных данных линии тренда, связывающие значения степени деформации с соответствующими значениями твердости и каждого из параметров текстуры Τ и λT;

- отражающие эти линии тренда уравнения регрессии, представленные в виде экспоненциальных функций для Τ и λT и линейной - для HV;

- полученные для каждой линии тренда соответствующие уравнения регрессии и коэффициенты детерминации R2, отражающие степень адекватности (точности) описания экспериментальных точек линиями тренда [Кобзарь, А.И. Прикладная математическая статистика. Для инженеров и научных работников / А.И. Кобзарь. - М.: ФИЗМАТЛИТ, 2006. - 816 с.].

Видно, что в процессе прокатки на всей последовательности деформации в диапазоне ε=28-95% параметры текстуры Τ и λT непрерывно уменьшаются, а твердость HV - увеличивается. При этом экспоненциальные функции очень хорошо описывают зависимость Τ и λT от степени деформации (R2>0,96).

Важно отметить исключительно высокую чувствительность параметров текстуры (см. фиг. 2). Действительно, они изменяются на порядки там, где другие параметры изменяются на единицы, а зависимости каждого из параметров текстуры Τ и λT от степени деформации представлены экспоненциальными функциями, в то время как зависимость твердости HV от степени деформации - лишь линейной функцией.

Из фиг. 2 также видно, что значения параметров текстуры Τ и λT и в исходном состоянии (ε=0%) достаточно близки, а с увеличением степени деформации все приближаются друг к другу и при деформации 95% совпадают. Это неудивительно - каждый из них выражает по своей сути соотношение совокупности компонентов исходной текстуры, уменьшающейся в процессе деформации, и компонента текстуры прокатки, увеличивающегося в процессе деформации. При этом уменьшающаяся в процессе деформации совокупность компонентов исходной текстуры в параметрах текстуры Τ и λT представлена несколько по-разному, но при ε=95% она по сути дела сходит на нет. Поскольку преимущество конкретного параметра текстуры определяется удобством его контроля (особенностями расположения контролирующей аппаратуры относительно конкретного технологического оборудования) и в связи с тем, что параметры Τ и λT приблизительно равны, дальше рассматриваются лишь связи параметра Τ с характеристиками качества.

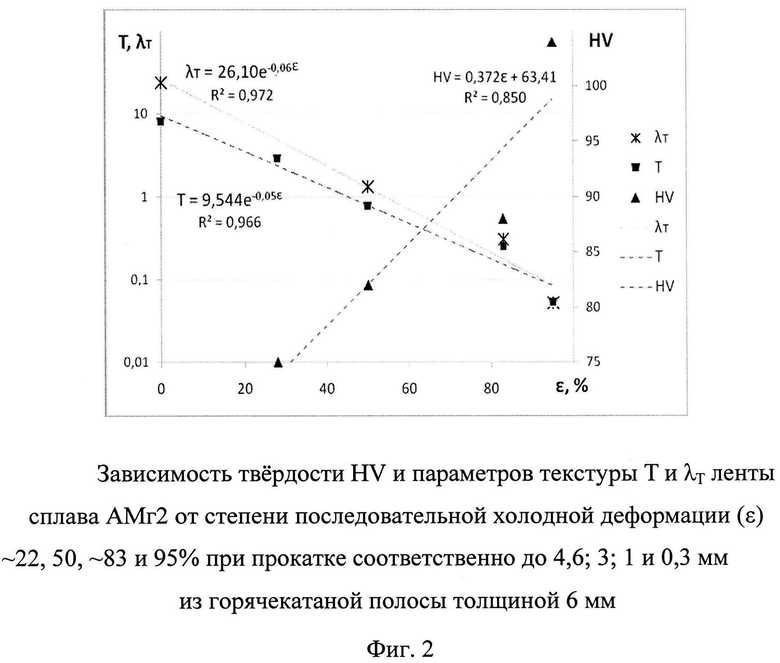

На фиг. 3 средствами программы Excel показаны результаты анализа связи параметра текстуры Τ с характеристиками качества (твердостью HV и толщиной ленты h, мм):

- экспериментальные точки HV и h как значения функций от Τ (ось абсцисс представлена в логарифмическом масштабе вследствие высокой чувствительности текстурного параметра);

- выбранные для аппроксимации представленных данных линии тренда;

- отражающие эти линии тренда уравнения регрессии, представленные в виде логарифмических функций, и соответствующие коэффициенты детерминации R2.

Здесь высокие значения R2 свидетельствуют о хорошей аппроксимации представленными уравнениями регрессии статистической связи изменения при прокатке параметра текстуры с изменениями толщины и твердости ленты [Кобзарь, А.И. Прикладная математическая статистика. Для инженеров и научных работников [Текст] / А.И. Кобзарь. - М.: ФИЗМАТЛИТ, 2006. - 816 с.]. Для рассчета значений параметра Т, соответствующих границам интервалов требуемых значениям каждой из контролируемых характеристик качества (HV и/или h), следует получить функции, обратные представленным на фиг. 3. В результате элементарных преобразований (они легко могут быть выполнены автоматически) получим:

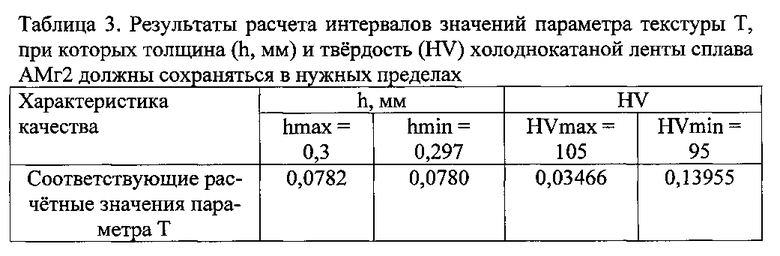

Τ=EXP((HV-80.86)/(-7.18)) и Τ=EXP((h-3,262)/1,162).

Подставляя в эти выражения значения границ интервалов допустимых (желаемых) значений каждой из контролируемых характеристик качества (HV или h), получим соответствующие границы интервалов допустимых значений параметра Τ (табл. 3). Видно, что в данном случае диапазон значений параметра Т, «необходимый» для получения нужной величины твердости HV, значительно «перекрывает» диапазон значений параметра Т, требующийся для получения нужной толщины ленты. То есть при ограничении параметра Τ в пределах Τ=0,0780÷0,0782 можно обеспечить получение обеих характеристик качества.

Примечание. Такой «благоприятный» вариант совпадения условий, необходимых для получения нескольких характеристик качества при многомерном его контроле наблюдается далеко не всегда - часто эти условия «вступают в противоречие» [Кожин В.Д. Проблема освоения современных процессов термообработки / В.Д. Кожин, М.З. Певзнер // Цветные металлы. - 1992. - №12. - С. 50-53]. Одна из возможностей предупреждения такого «противоречия» в нашем случае состоит в том, чтобы изменить «подготовый» размер (толщину заготовки, с которой производилась прокатка) [Злотин Л.Б. Производство листов и лент из меди, никеля и их сплавов / Л.Б. Злотин, О.И. Качайник, С.Н. Портной. - М.: Металлургия, 1978. - 232 с.].

Таким образом, для гарантированного получения при непрерывной деформации продукции, годной по одному или нескольким одновременно показателям качества, включающим ее размер и/или свойства, в соответствии с предлагаемым способом достаточно контролировать параметр ее кристаллографической текстуры. При «выходе» этого параметра за пределы заранее установленных ограничений (или даже при приближении к данным ограничениям [Клячкин В.Н. Статистические методы в управлении качеством: компьютерные технологии - М.: Финансы и статистика, 2007. - 304 с, Певзнер М.З. Управление непрерывным производством: статистический процессный подход // Проблемы теории и практики управления. - 2010. - №3. - С. 121-126]) необходимо принимать меры (как правило, технологического характера) по «возвращению» параметра текстуры в необходимые пределы. В нашем случае, если параметр Τ «вышел» за пределы Τ=0,0780÷0,0782, например, принял значение Τ=0,0783, это говорит о том, что толщина ленты стала больше h=0,3 мм и следует увеличить степень деформации, уменьшить толщину. Таким образом, не используя классических, можно контролировать и управлять размером, на который производится деформация, и, одновременно, контролировать и управлять получаемыми свойствами (в данном случае - твердостью).

Очевидно, что для каждого процесса ОМД, каждого обрабатываемого профиля, каждого материала и каждой характеристики свойств требуется предварительная обработка соответствующих данных с получением достоверных уравнений регрессии, связывающих параметр текстуры с характеристиками качества. Параметр текстуры, характеризующий степень формирования текстуры деформации, может различаться в зависимости от обрабатываемого профиля, материала и контролируемой характеристики качества.

Предлагаемый способ управления непрерывными деформационными процессами позволит гарантировать качество, предотвращая брак, и таким образом снизить себестоимость полуфабриката, получаемого способом окончательной деформации.

Использование: для косвенного контроля характеристик качества (размера и различных свойств) металлических полуфабрикатов (ленты, проволоки, труб, профиля и т.д.) и регулирования режимов деформации в случае, если та или иная характеристика качества не соответствует требуемым ограничениям. Сущность изобретения заключается в том, что косвенный контроль осуществляется способом рентгеноструктурного анализа кристаллографической текстуры, в результате которого определяется параметр текстуры, однозначно выражающий степень формирования текстуры деформации и тесно связанный с искомыми характеристиками качества. Технический результат: обеспечение возможности получения требуемых характеристик качества полуфабриката. 3 ил.

Способ контроля и управления непрерывной деформацией металлических полуфабрикатов, включающий неразрушающий непрерывный контроль получаемых характеристик качества и регулирования параметров обработки по результатам произведенного контроля, при котором в качестве контрольной характеристики используют параметр кристаллографической текстуры, характеристику качества определяют по предварительно установленному регрессионному уравнению связи ее с параметром текстуры, отличающийся тем, что с целью контроля и управления по нескольким характеристикам качества деформируемого полуфабриката, получаемым в результате деформации, включая размер, и их неоднородности во всем объеме, а также с целью сохранения этих значений в желаемых пределах, непрерывный контроль параметра кристаллографической текстуры и анализ его результатов производят в ходе самого процесса деформации, управление процессом деформации осуществляют путем варьирования степени деформации, а параметр кристаллографической текстуры, однозначно выражающий степень формирования текстуры деформации, назначают в зависимости от типа обрабатываемого материала и способа деформации.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ | 1985 |

|

RU1369496C |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ И УПРУГОЙ ДЕФОРМАЦИИ В СЛОЯХ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОСТРУКТУР | 2010 |

|

RU2436076C1 |

| Способ контроля упругих деформаций монокристаллических пластин | 1983 |

|

SU1163227A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПРИ СДВИГЕ | 2004 |

|

RU2267112C1 |

| US 6156623A, 05.12.2000. | |||

Авторы

Даты

2016-09-20—Публикация

2015-07-01—Подача