Изобретение относится к металлургии, в частности к способам обработки давлением заготовок из алюминиевых дисперсионно-твердеющих сплавов систем Al-Cu-Mg и Al-Si-Mg для получения однородной нанокристаллической структуры, и может быть использовано при изготовлении прутков, проволоки и полос тонкого сечения для электротехнической промышленности, энергетики, машиностроения, авиастроения.

Известны способы обработки алюминиевых сплавов с целью улучшения физико-механических свойств, в частности прочностных и пластических характеристик, за счет получения ультрамелкозернистой структуры. Эти способы могут сочетать интенсивную пластическую деформацию и термомеханическую обработку [1].

Известен способ обработки алюминиевых сплавов для получения нано- и микрокристаллической структуры посредством предварительного равноканального углового прессования и последующего деформационного формообразования штамповкой из них изделий [2]. В результате повышается технологичность, прочность и пластичность сплавов.

Известен также способ изготовления изделий методом многократной всесторонней ковки при повышенных температурах [3]. На каждом этапе ковки сменяют направление деформирования и снижают температуру материала заготовки до температуры ниже порога рекристаллизации. Обработку проводят в несколько циклов до достижения степени накопленной деформации не менее 3. В результате обеспечивается улучшение физико-механических свойств материала и повышение производительности обработки.

Известен также способ, включающий горячую и холодную пластическую деформацию, промежуточный и окончательный отжиг в расплаве хлоридов металлов. Изобретение позволяет упростить процесс обработки алюминиевых сплавов за счет сокращения времени промежуточного и окончательного отжига при сохранении пластических свойств, улучшить качество изделий за счет повышения сопротивления образованию и развитию микротрещин [4].

Известен способ изготовления электротехнической проволоки из алюминиевого сплава Al-Mg-Si, включающий закалку проволоки, естественное старение, холодное волочение, искусственное старение с последующим волочением, при этом суммарную степень деформации выбирают в пределах 35-57%. Способом достигается повышение микросплошности поверхности проволоки, механических свойств и снижение удельного электросопротивления [5].

Недостатками приведенных выше способов являются необходимость использования крупногабаритных заготовок и их печного нагрева, проведения длительных операций промежуточного и окончательного отжига, недостаточное измельчение структуры, низкие производительность и энергосбережение. Указанные недостатки ограничивают технические возможности методов для получения изделий тонкого сечения.

Известны методы электропластической и электроимпульсной обработки, используемые для снижения напряжений деформирования и повышения технологической пластичности различных металлов и сплавов [6]. Однако в монографии не рассматривается возможность влияния режимов обработок на структурные аспекты, например формирования ультрамелкозернистой или наноструктуры с размером зерен менее 100 нм в материалах, в частности алюминиевых сплавах.

В статье [7] исследовали применение вышеописанного метода к алюминий-литиевому сплаву 1463, в котором многоходовая прокатка плоского образца производится с одновременным пропусканием постоянного или импульсного тока. Обнаружено качественное влияние вида тока на оптическую структуру прокатываемых полос, которая оставалась достаточно крупнозернистой. В методике содержится информация об использовании степени инженерной деформации в интервале 22-88%, однако отсутствуют важные сведения о режимах тока.

Известны два способа, наиболее близких к предлагаемому способу.

Первый способ [8] предназначен для пластификации металла деформированием при основных способах обработки металлов давлением (ОМД). В процессах ОМД в зону очага пластической деформации вводят импульсы тока плотностью j=350000-1000000 А/см2 длительностью 100-150 мкс с частотой, зависящей от скорости процесса. Предложенный способ имеет определенные ограничения. Плотность импульсного тока для алюминиевых сплавов тонкого сечения настолько высокая, что приведет к оплавлению изделий. Частота, плотность и длительность импульсов тока зависят от скорости пластической деформации металла в зоне деформации, и для тонких заготовок технология воспроизводима только при повышенных скоростях прокатки. Реализация предлагаемого метода как способа получения наноструктуры, а также влияние обусловленной им структуры на функциональные и механические свойства в алюминиевых сплавах не известны.

Второй способ относится к способам получения наноструктурных сплавов [9], включающий холодную деформацию многократной плоской прокаткой с введением импульсного тока плотностью j=60-300 А/мм2, длительностью импульса τ=40-200 мкс и отжигом при температуре 250-550°C, при этом режимы деформации, тока и нагрева постоянны от цикла к циклу и зависят только от химического состава сплава. Данная методика и последовательность обработок успешно применялась на сплаве титан-никель с памятью формы с целью эффективного получения наноструктурных полос с высокой прочностью и анизотропией механических свойств. Однако применение метода к алюминиевым дисперсионно-твердеющим сплавам неизвестно.

Недостатками способа являются: относительно низкие степени разовой (25 мкм по толщине) и суммарной деформации (e<1), связанные с высокой концентрацией напряжений в прямоугольном сечении заготовки и трещинообразованием по кромкам; необходимость проведения промежуточного отжига при многоходовой прокатке и фиксированные режимы обработки, не учитывающие эволюцию структуры и свойств от начала до конца процесса. Указанные недостатки не позволяют достигать высоких эксплуатационных и технологических свойств и являются ограничением для формирования нанокристаллической структуры и, соответственно, возможности одновременного улучшения механических (прочностных и пластических) характеристик.

Первый из описанных выше способов основан преимущественно на тепловом эффекте, а второй - на электропластическом эффекте, возникающих при деформации с импульсным током.

Целью предлагаемого изобретения является получение тонких наноструктурных проволок, листов и лент (толщиной менее 1.0 мм) из алюминиевых дисперсионно-твердеющих сплавов систем Al-Cu-Mg и Al-Si-Mg с улучшенными технологическими и эксплуатационными свойствами за счет многократной прокатки с введением импульсного тока.

Поставленная задача достигается следующим способом. Заготовку из алюминиевого сплава в закаленном состоянии подвергают многоходовой прокатке или волочению с одновременным воздействием импульсного тока с плотностью в интервале 10-1000 А/мм2 и длительностью импульса в интервале 50-1000 мкс с получением накопленной истиной деформации e>1, при этом на каждом проходе деформацию осуществляют с получением истинной деформации в пределах 0,01-0.1 при уменьшении плотности тока с соблюдением следующего соотношения: j2×τ=const, где j - плотность тока, А/мм2, τ - длительность импульса, мкс. После окончания пластической деформации заготовки осуществляют старение полуфабриката путем воздействия импульсного тока мощностью, равной мощности на последнем проходе.

Изменение j и τ позволяет регулировать величину электропластического и теплового эффектов на каждом из этапов деформации и таким образом влиять на процессы упрочнения (разупрочнения) и формирования (измельчение, выделение частиц) структуры.

Для повышения деформируемости, получения регламентированной микроструктуры (размер зерен и частиц менее 100 нм) и необходимых физико-механических свойств j и τ должны быть согласованы с разовой и суммарной деформацией. Это достигается уменьшением плотности тока и соответствующим повышением длительности импульса при уменьшении сечения проволоки на каждом этапе.

Таким образом, предложенная совокупность признаков способа позволяет получить длинномерные наноструктурные прутки и проволоку тонкого сечения, а также устранить дорогостоящие операции промежуточных отжигов при повышении качества продукции. Кроме того, заявляемый способ обработки не зависит от скорости прокатки, его отличает возможность локального воздействия на элементы тонкой структуры, высокий КПД процесса и экологическая чистота.

Способ осуществляется следующим образом. Исходную заготовку, например пруток диаметром ⌀6÷10 мм из алюминиевого сплава, в закаленном или состаренном состоянии подвергают многоходовой прокатке или волочению до диаметра ⌀<1 мм с импульсным током плотностью в интервале 10-1000 А/мм2, длительностью импульса в интервале 50-1000 мкс в калибрах на прокатном стане, оснащенном генератором импульсного тока, с целью накопления истинной деформации e>1. Разовая деформация, при этом, изменяется в интервале e=0.01-0.1. Направление тока должно совпадать с направлением прокатки. Для подведения и съема тока используется скользящий контакт (отрицательный полюс) до зоны деформации и один из валков (положительный полюс). Температура в зоне деформации на образце, подвергнутом пропусканию электроимпульсного тока, регулируется длительностью импульса и плотностью тока по соотношению j2×τ=const и не должна превышать температуры искусственного старения для данного сплава. В зависимости от размеров заготовки до и после обжатия и требований к структуре и физико-механическим свойствам проволоки задается величина разовой и накопленной деформации.

Пример

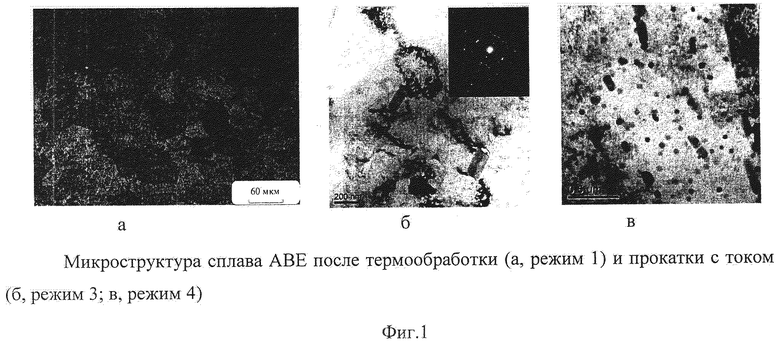

В конкретном примере для регулирования микроструктуры и прочностных характеристик в проволоке из сплава ABE (содержащие, вес.%: Mg-0.5; Si-0.5; Mn-0.5; Fe-0.5; Al - остальное) с начальными размерами ⌀6×150 мм3 использовался импульсный ток плотностью 50-100 А/мм2, длительностью импульса 100-400 мкс, с частотой 1000 Гц. Режимы тока в процессе деформации прокаткой (волочением) менялись в соответствии с соотношением j2×τ=const. На первом этапе при разовой деформации e=0.01 плотность и длительность были, соответственно, j=100 А/мм2 и τ=100 мкс; на последнем этапе при накопленной деформации e=5.0 j=50 А/мм2 и τ=400 мкс. При этом была получена наноструктура с размером зерен менее 100 нм (фиг.1б) и максимальными прочностными характеристиками (таблица 1, режим 3). В случае прокатки (волочения) без тока (режим 2) формируется полосовая структура, а прочностные характеристики ниже, чем по режиму 3. Если прокатка (волочение) с током ведется при постоянных параметрах (режимы 4 и 5), то структура измельчается по сравнению с исходной (фиг.1в), но остается более крупной, чем по режиму 3. Во всех случаях деформации с током или без тока структура мельче, а свойства выше, чем при традиционной термообработке (фиг.1а, режим 1). Влияние импульсного тока заметно снижается при плотности тока j<10 А/мм2 и длительности импульса τ<50 мкс и практически отсутствует. Высокие значения плотности тока (j>1000 А/мм2) или длительности импульса (τ>1000 мкс) приводят к перегреву и даже оплавлению образцов.

Результаты исследований показывают, что при прокатке (волочении) без тока разрушение начиналось уже при e>3.0, тогда как при деформации с током разрушение не наблюдалось даже при e>5.

Таким образом, предложенный способ обработки позволяет получать длинномерный полуфабрикат тонкого сечения с правильными геометрическими размерами без промежуточных отжигов, уменьшить размер зерен в структуре, за счет чего существенно повысить механические свойства обрабатываемого материала и использовать его для производства ответственных деталей в энергетике, машиностроении, авиастроении.

Список использованной литературы

1. Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы: получение, структура и свойства. - М.: ИКЦ «Академкнига», 2007. - 398 с.

2. Патент №2467090, МПК B21J, B82B, C22F, 20.11.2012.

3. Патент №2393936, МПК B21J, C22F, 25 03.2009.

4. Патент №2468113, МПК C22F, C23C, 09.11.2011.

5. Патент №2141389, МПК C1, 20.11.1999.

6. Баранов Ю.В., Троицкий О.А., Авраамов Ю.С., Шляпин А.Д. Физические основы электропластической и электроимпульсной обработок и новые материалы. М.: Изд-во МГИУ, 2001. 844 с.

7. Юрьев В.А., Баранов Ю.В., Столяров В.В., Шульга В.А., Костина И.В. Влияние электропластической обработки на структуру алюминий-литиевого сплава 1463, Известия РАН, серия физическая, 2008, том 72, №9, стр.1317-1319.

8. Патент №2321469, МПК B21B 1/08, B21C 1/00, 02.09.2005.

9. Патент №2367712 С2, 19.09.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6 | 2011 |

|

RU2479366C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| СПОСОБ ОБРАБОТКИ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| ЭЛЕКТРОФИЗИЧЕСКИЙ СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ И МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2720289C1 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Mg. | 2013 |

|

RU2544721C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ПОЛУФАБРИКАТОВ ТОНКОГО СЕЧЕНИЯ ИЗ СПЛАВОВ TiNi С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2018 |

|

RU2678855C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ И ПРОЧНОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА ЭЛЕКТРОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2015 |

|

RU2624877C2 |

Изобретение относится к обработке давлением заготовок из дисперсионно-стареющих алюминиевых сплавов и может быть использовано при изготовлении длинномерных полуфабрикатов тонкого и супертонкого сечения для ответственных деталей, используемых в электротехнической промышленности, машиностроении, авиастроении. Способ включает пластическую деформацию заготовки из алюминиевого сплава систем Al-Si-Mg и Al-Cu-Mg многоходовой прокаткой или волочением с одновременным воздействием импульсного тока плотностью в интервале 10-1000 А/мм2 и длительностью импульса в интервале 50-1000 мкс с получением накопленной истинной деформации e>1, при этом на каждом проходе деформацию осуществляют с получением истинной деформации в пределах 0,01-0,1 при уменьшении плотности тока с соблюдением следующего соотношения: j2×τ=const, где j - плотность тока, А/мм2,, τ - длительность импульса, мкс. Техническим результатом изобретения является получение наноструктурных алюминиевых полуфабрикатов в виде тонких проволок, листов и лент толщиной менее 1,0 мм, обладающих высокими прочностными свойствами при сохранении технологической пластичности. 1 з.п. ф-лы, 1 пр., 1 табл., 1 ил.

1. Способ получения длинномерных полуфабрикатов из алюминиевых сплавов систем Al-Si-Mg и Al-Cu-Mg, включающий пластическую деформацию заготовки из алюминиевого сплава многоходовой прокаткой или волочением с одновременным воздействием импульсного тока плотностью в интервале 10-1000 А/мм2 и длительностью импульса в интервале 50-1000 мкс с получением накопленной истинной деформации e>1, при этом на каждом проходе деформацию осуществляют с получением истинной деформации в пределах 0,01-0,1 при уменьшении плотности тока с соблюдением следующего соотношения: j2×τ=const, где j - плотность тока, А/мм2,, τ - длительность импульса, мкс.

2. Способ по п.1, отличающийся тем, что после окончания пластической деформации осуществляют старение полуфабриката путем воздействия импульсного тока мощностью, равной его мощности на последнем проходе.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| JP 53022110 A, 01.03.1978 | |||

| FR 2857376 A1, 14.01.2005 | |||

| WO 20010018940 A1, 06.09.2001 | |||

Авторы

Даты

2015-01-10—Публикация

2013-04-25—Подача