Изобретение относится к области металлургии и машиностроения, в частности, к непрерывной термообработке "бесконечных" изделий (ленты, проволоки и т.д.).

Известен способ и устройство для непрерывного отжига металлических лент [1], которые позволяют устанавливать температурно-временной режим каждой обработки частицы отжигаемого материала. Однако результирующие характеристики качества, например механические свойства, зависят не только от режима отжига, но и от конкретного химического состава, толщины ленты, которые могут существенно колебаться даже в пределах одного отжигаемого рулона. Таким образом, для управления получаемыми в результате отжига характеристиками качества необходимо контролировать сами характеристики качества или параметр, непосредственно тесно с ними связанный. При этом контроль должен быть неразрушающим, чтобы не нарушать непрерывности процесса.

Известны способы и установки неразрушающего контроля физико-механических и иных свойств такого рода "изделий" [2-5], но точность таких способов контроля, как правило, невелика.

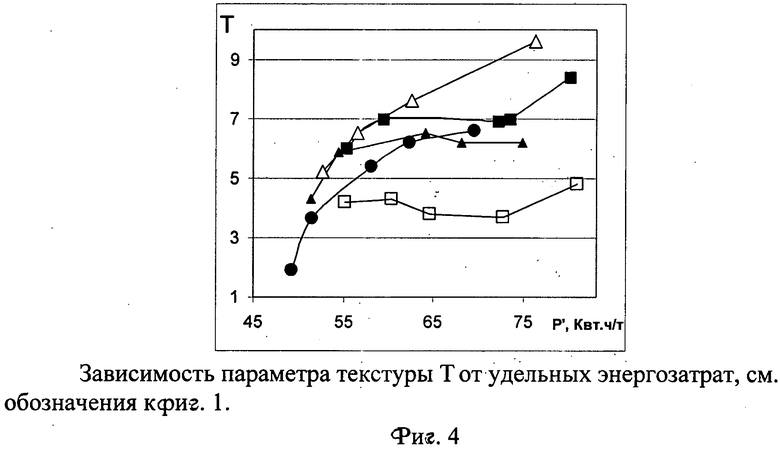

Наиболее близким по технической сущности к предлагаемому способу является способ определения механических свойств [6], когда контролируют высокочувствительный параметр текстуры. Этот параметр текстуры определяет степень протекания первичной рекристаллизации и тесно связан не только с параметрами анизотропии, но и со всеми механическими свойствами [7]. Способ обеспечивает исключительно высокую точность контроля механических свойств (и параметров анизотропии пластических свойств [7]) на стадии неполной первичной рекристаллизации (срединной стадии отжига [8]), когда и происходит закономерное изменение параметра текстуры [7, 9]. На других стадиях отжига текстура не изменяется или ее изменения носят незакономерный малозначительный характер, находятся на уровне флуктуаций [10], в результате чего способ [6] оказывается неэффективным. Например, на стадии возврата (дорекристаллизационного отжига [8]) изменения кристаллографической текстуры практически не происходит, но, тем не менее, наблюдается изменение характеристик качества, в частности, механических свойств (как правило, материал становится более мягким) [8]. С другой стороны, после завершения первичной рекристаллизации следуют стадии собирательной и вторичной рекристаллизации [9]. При этом изменения текстуры носят незакономерный или малозначительный характер [8], но также происходит существенное изменение свойств материала до состояния, которое, как и в первом случае, может быть востребовано потребителем. Действительно, нормативные требования, например, на механические свойства цветного проката (см. ГОСТ 2208-2007) охватывают очень широкий спектр состояний и соответствующих им механических свойств, практически каждое из которых может быть получено по технологической схеме, включающей окончательный непрерывный отжиг. Значительная часть востребованного диапазона свойств может быть получена в результате отжига до состояния частичного протекания первичной рекристаллизации (неполной первичной рекристаллизации). Но он распространяется также на ленты и листы, свойства которых при производстве методом окончательного отжига могут быть получены только дорекристаллизационным или, наоборот, только полным отжигом с протеканием вторичной или собирательной рекристаллизации [8], когда способ текстурного контроля (прототип [6]) неприменим [7, 9].

Кроме того, прототип [6] позволяет управлять термообработкой лишь плоского проката. Профили другого типа (круглые, то есть проволоку, прутки, трубы, различные фигурные профили) не могут быть термообработаны с использованием способа [6] по двум причинам: их текстура не контролируется известными методами и (или) достаточно достоверной связи их текстуры с характеристиками качества не установлено [10].

Целью заявляемого изобретения является управление процессом непрерывной термообработки "бесконечных" металлических изделий, например, проволоки, полос, ленты, труб и т.д., до любой степени разупрочнения, то есть на разных стадиях осуществления процессов рекристаллизации или возврата путем точного неразрушающего непрерывного контроля величины удельных энергозатрат, связанной с нормируемыми характеристиками качества, и регулирования характеристик качества получаемых изделий на основании этой связи.

Технический результат предлагаемого изобретения заключается в предотвращении брака и в расширении номенклатуры "бесконечного" металлического полуфабриката, отожженного при таком способе управления процессом за счет:

- расширения управляемого диапазона характеристик качества получаемого полуфабриката, так как позволяет контролировать и управлять их получением не только на стадии первичной рекристаллизации, но также при дорекристаллизационном и полном отжиге, характеризующемся протеканием вторичной или собирательной рекристаллизации;

- расширения номенклатуры профилей, термообрабатываемых с использованием предлагаемого способа управления непрерывной термообработкой, за счет отжига не только плоского проката, но и труб, проволоки, любого другого профиля.

Этот результат достигается путем сравнения непрерывно контролируемых удельных энергозатрат с допустимыми энергозатратами и регулирования параметров термообработки таким образом, чтобы фактические значения удельных энергозатрат входили в интервал их допустимых значений. Причем интервал допустимых значений энергозатрат устанавливается по предварительно определенным регрессионным зависимостям характеристик качества от показателей удельных энергозатрат и нормируемому интервалу допустимых значений характеристик качества.

Известны различные способы непрерывной термообработки [11]. В частности, способы непрерывного нагрева, основанные на электрической и электромагнитной энергии, можно подразделить на две категории:

- способы, использующие теплоноситель (энергия идет на нагрев, например, воздуха, окружающего нагреваемый полуфабрикат [12], или некоторого "барабана" [13] и лишь опосредовано - на нагрев "изделия"),

- способы, в которых энергия поступает непосредственно в нагреваемое "изделие", которым свойственен наиболее высокий КПД. Из этих способов наиболее известны непрерывная индукционная термообработка [14, 15] и непрерывный электроконтактный нагрев [16]. Индуцируемый ток или ток контактной цепи разогревают полуфабрикат по закону Джоуля, и передача энергии происходит наиболее быстро, "без посредников". При этом основная масса затрачиваемой энергии независимо от поперечного профиля отжигаемого "изделия" [17] и его материала (стали [18], алюминия и алюминиевых сплавов [19], меди и латуни [15, 20, 21]) идет на нагрев "изделия". Во всех случаях КПД этих процессов термообработки был весьма высок [15-21]. Поэтому, например, при индукционном нагреве в известной формуле баланса удельных энергозатрат (P`):

где:

где: P - активная мощность; S - площадь поперечного сечения "изделия"; ρ - плотность материала; v - скорость движения изделия в агрегате, C - производительность линии термообработки.

Современное оборудование позволяет регистрировать величину P, а также рассчитывать и выводить в готовом виде на экран дисплея, диаграммную ленту и т.д. значение удельных энергозатрат P`. Исследования показывают, что в этих случаях малейшие изменения затрачиваемой электрической энергии непосредственно связаны с изменениями характеристик качества "изделия" после его отжига, и эти связи гарантированно могут быть описаны достоверными математическими моделями. (Приведенные здесь выводы не исключают, с одной стороны, установления достаточно достоверной зависимости характеристик качества от энергозатрат при других известных способах непрерывной термообработки, а с другой - разработки новых способов непрерывной термообработки, характеризующихся не менее тесной связью энергозатрат и свойств, чем в представленном ниже примере.)

Как видно из имеющихся данных, предлагаемый способ управления режимом термообработки в отличие от прототипа [6] универсален:

- в отношении состояния материала, до которого термообрабатывается изделие;

- в отношении формы профиля отжигаемого изделия (прототип [6] основан на контроле текстуры прокатки и рекристаллизации лишь листовых материалов).

При этом предлагаемый способ управления режимом термообработки столь же универсален, как и прототип [6], в отношении отжигаемого материала при условии, что для осуществления прототипа будут разработаны специфические параметры текстуры для всех типов кристаллической решетки термообрабатываемого металла. Но в отличие от прототипа [6] предлагаемый способ не универсален в отношении метода непрерывной термообработки, который должен определять степень корреляции между удельными энергозатратами и получаемой в результате термообработки характеристикой качества. Только достаточно высокая степень корреляции обеспечивает получение достоверной регрессионной модели зависимости нормируемой характеристики качества от удельных энергозатрат.

Описание способа

Предлагаемый способ включает:

- предварительное определение зависимости характеристики качества от удельных энергозатрат путем регрессионного анализа [22] связи экспериментальных значений удельных энергозатрат и соответствующих значений характеристики качества (по выражению, используемому в прототипе [6], "калибровка" характеристики качества по величине удельных энергозатрат);

- установление интервала допустимых энергозатрат на основании совместного анализа интервала допустимых значений характеристики качества и полученной регрессионной зависимости характеристики качества от удельных энергозатрат ("калибровки");

- непрерывный контроль при термообработке фактических значений удельных энергозатрат и сравнение их со значениями границ предварительно установленного интервала допустимых энергозатрат;

- регулирование режима термической обработки таким образом, чтобы фактические значения удельных энергозатрат "попадали" в интервал допустимых значений энергозатрат, обеспечивая таким образом "попадание" характеристики качества в интервал ее допустимых значений.

В качестве параметров, определяющих величину удельных энергозатрат, посредством которых возможно управлять режимами нагрева, могут быть: скорость движения отжигаемого полуфабриката, электрический ток, напряжение, температура нагрева.

На базе предлагаемого способа возможна организация автоматического статистического регулирования процессом термообработки. Для этого автоматически определяемая по формуле (2) величина удельных энегозатрат P` поступает в блок сравнения, где сравнивается с границами или с серединой интервала допустимых энергозатрат. В зависимости от результата сравнения вырабатывается размер управляющего воздействия на регулируемый технологический параметр, определяющий величину удельных энергозатрат. По результатам контроля фактических значений и границам допустимых энергозатрат можно автоматически строить контрольную карту [23], непрерывно обновляемую по мере поступления новых значений P` [24]. Размер управляющего воздействия на регулируемый технологический параметр может также устанавливаться по результатам рассчитываемого по ГОСТ P 50779.44-2001 и непрерывно обновляемого показателя точности настройки процесса.

Пример выполнения

Слитки латуни марки Л68 по ГОСТ 15527 размером 180×600×1500 мм нагревали с использованием природного газа в проходной методической печи в течение 3,5 часов при температуре, уменьшающейся по зонам печи с 980 до 920°C. В результате температура слитка на выходе из печи составляла 800±20°C. Слитки прокатывали на реверсивном 2-валковом стане до 5,5 мм со сверткой в рулон. Холодную прокатку осуществляли на 3-клетевом стане Тандем-1000 до толщины заготовки 2,7, 2,5, 2,05 мм в 1 проход и до 1,5 мм в 2 прохода. После промежуточного отжига заготовку на четырехвалковом стане прокатывали с различным обжатием в ленту толщиной h≈0,6 мм, h≈0,8 мм и h≈1,0 мм. Таким образом, полученная лента различалась по толщине и степени последней деформации (ε). Индукционный нагрев ленты производили в линии индукционного отжига в поперечном магнитном поле и травления ЛОТ [20] при соединении обмоток обоих модулей индуктора в треугольник. Воздушный зазор между верхним и нижним модулями индуктора составлял ~30 мм. Изменяли скорость ленты в индукторе (v), контролируя величину активной мощности трехфазной сети (P) и рассчитывая удельные энергозатраты P` по формуле (2). (Температура нагрева ленты здесь не контролируется, так как, в отличие от скорости, она непрерывно изменяется при движении ленты в индукторе). Отожженную ленту испытывали на разрыв, определяя, в частности, временное сопротивление на разрыв σB (МПа), предел текучести (σT=σ02, МПа) и относительное удлинение (δ, %). В таблице 1 в качестве примера представлены значения скорости движения в индукторе ленты, предварительно обработанной по одному из приведенных здесь вариантов (h≈0,8 мм, ε≈62%), полученные значения удельных энергозатрат и временного сопротивления (предела прочности).

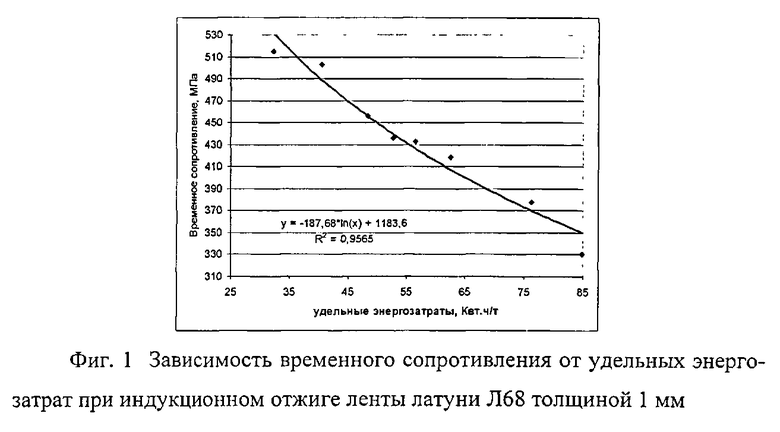

На фиг.1 представлены построенные в рамках программы MS Excel (инструмент "Мастер диаграмм"):

- экспериментальные точки временного сопротивления и соответствующих удельных энергозатрат, взятых из табл.1,

- связывающая эти точки линия тренда,

- отражающее линию тренда уравнение регрессии, описывающее логарифмическую связь удельных энергозатрат (x) с величиной временного сопротивления (y),

- коэффициент детерминации R2.

Чтобы определить в соответствии с формулой предлагаемого изобретения интервалы допустимых энергозатрат, обеспечивающие "попадание" временного сопротивления в интервалы, регламентируемые для различных состояний, приведем выдержку из таблицы 14 "Механические свойства лент и листов" ГОСТ 2208-2007 "ФОЛЬГА, ЛЕНТЫ, ЛИСТЫ И ПЛИТЫ ЛАТУННЫЕ Технические условия" для латуни марки Л68 (табл.2).

Используя представленные на фиг.1 линию тренда или уравнение регрессии, графически или аналитически определим для данной ленты, полученной по конкретной технологии и термообработанной в конкретном устройстве, допустимые интервалы удельных энергозатрат, необходимых для получения различных состояний, которые приведены в табл.3. (Разумеется, для гарантии обеспечения необходимых свойств в условиях существенной дисперсии приводимых здесь экспериментальных данных желательно придерживаться середины определяемого таким образом интервала удельных энергозатрат).

Для получения требуемого состояния материала, например, твердого, необходимо по табл.3 выбрать середину интервала удельных энергозатрат (41 кВт·ч/т). Применительно к используемому в данном примере способу нагрева для выбора начальной скорости движения ленты для этого значения энергозатрат можно воспользоваться табл.1 и получить ~59 м/мин. В процессе отжига необходимо непрерывно контролировать и регулировать истинную величину удельных энергозатрат, добиваясь ее расположения вблизи середины допустимого интервала для данного состояния (27-55 кВт·ч/т).

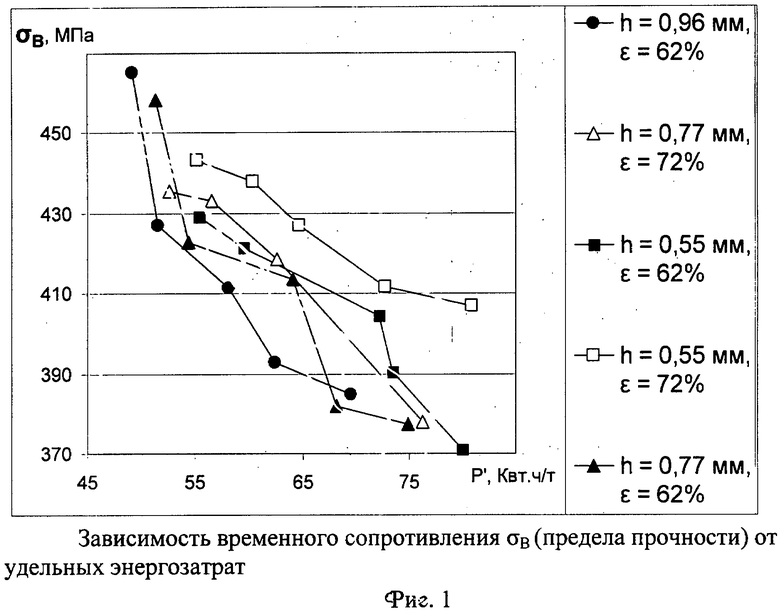

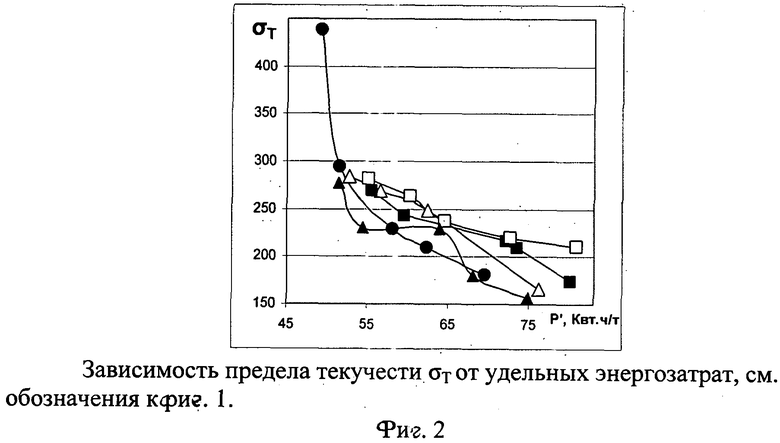

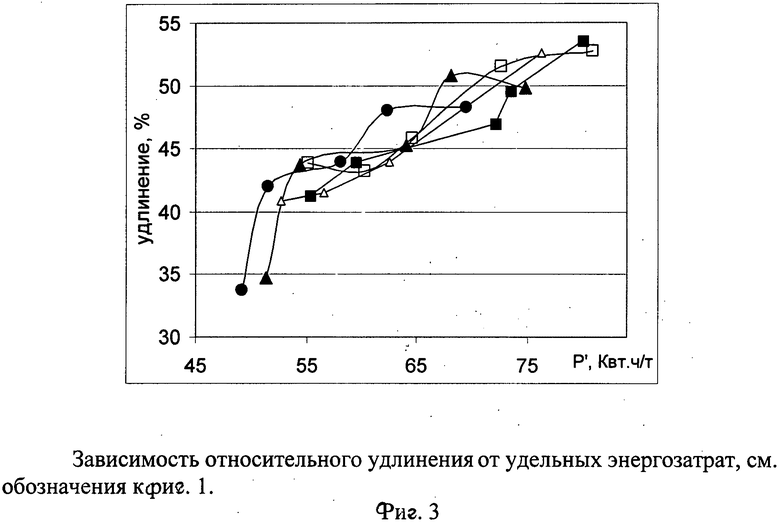

Как видно из фиг.1 по величине R2, наблюдается весьма "тесная" логарифмическая связь удельных энергозатрат с временным сопротивлением. В табл.4 представлены обобщенные данные: значения коэффициента детерминации R2 для различных функций, аппроксимирующих связь удельных энергозатрат с разными контролируемыми свойствами, усредненные для ленты латуни Л68, прокатанной перед индукционным отжигом до различной толщины с разной степенью деформации. Видно, что не только логарифмическая, но и другие аппроксимирующие функции обеспечивают хорошую связь энергозатрат со свойствами, особенно с σB и σT, что неудивительно, так как точность контроля последних выше, чем относительного удлинения δ при испытании, в частности, цветного проката [25].

Предлагаемый способ управления непрерывной термообработкой позволит гарантировать качество, снизить себестоимость и расширить номенклатуру полуфабриката, получаемого окончательным отжигом.

Источники информации

1. Пат. 2316610 Российская Федерация, МПК C22F 1/16 (2006.01), C21D 1/26 (2006.01), G06K 19/02 (2006.01), H01F 1/153 (2006.01). Способ и устройство для непрерывного отжига металлических лент / Херцер Гизельхер (Германия), Хартманн Томас (Германия), Лянь Мин-Жэнь (США); патентообладатели Вакуумшмельце ГМБХ (Германия), Сенсормэтик Электроникс Корпорейшн (США).

2. Пат. 2411515 Российская Федерация, МПК G01N 27/60 (2006.01), G01N 3/00 (2006.01). Способ контроля магнитных и механических свойств тонколистового проката / Божков А.И., Чеглов А.Е., Дегтев С.С., Кондратков Д.А., Мещеряков В.В., Александров А.А.; патентообладатель Государственное образовательное учреждение Высшего профессионального образования Липецкий государственный технический университет (ГОУ ВПО ЛГТУ). - №2010105418/28; заявл. 15.02.2010; опубл. 10.02.2011.

3. Пат. 1342227 Российская Федерация, МПК G01N 29/14 (2006.01). Способ акустического контроля физико-механических свойств изделий / Семашко Н.А., Мокрицкий Б.Я., Кабалдин Ю.Г., Гайнулин И.Ф.; заявитель Комсомольский-на-Амуре политехнический институт. - №4022030/28; заявл. 14.02.1986; опубл. 27.01.2010.

4. Пат. 2301998 Российская Федерация, МПК G01N 27/83 (2006.01). Способ определения механических свойств движущейся стальной полосы и устройство для его осуществления / Божевалев В.Ю., Лисичкина К.А., Долгова Л.И., Белякова В.И., Антипанов В.Г., Корнилов В.Л.; патентообладатель Открытое акционерное общество "Магнитогорский металлургический комбинат".

5. Пат. 2020454 Российская Федерация, МПК5 G01N 3/30, G01N 3/52. Установка для неразрушающего контроля физико-механических свойств материалов / Габидуллин М.Г., Камалетдинов B.C., Камалетдинов Д.В., Ершов В.М., Сухарев Р.Е.; заявитель Казанский инженерно-строительный институт; патентообладатель Габидуллин Махмуд Гарифович.

6. Пат. 1369496 Российская Федерация, МПК6 G01N 23/20. Способ определения механических свойств / Хаютин С.Г., Авдюшкин О.А., Григорьев Ю.С., Евграфов А.А., Широков Н.М., Лужбина Л.Ю.; патентообладатель Государственный научно-исследовательский, проектный и конструкторский институт сплавов и обработки цветных металлов "Гипроцветметобработка".

7. Певзнер, М.З. К активному текстурному контролю механических свойств и анизотропии пластических свойств / М.З. Певзнер // Производство проката. - 2006. - №3. - С.31-38.

8. Горелик, С.С. Рекристаллизация металлов и сплавов: 3-е изд. / С.С. Горелик, С.В. Добаткин, Л.М. Капуткина. - М.: МИСИС, 2005. - 432 с.

9. Pevzner M.Z. Variation of texture parameters in treatment of strip of aluminum and copper alloys and relationship between texture parameters and physical properties / M.Z. Pevzner, S.G. Khayutin // Metal Science and Heat Treatment. - 2011. - Vol.53, N 5-6, September. - P.285-292. Springer New York, USA. P.O. Box 13301 Newark, NJ 07101-3301.

10. Вассерман, Г. Текстуры металлических материалов / Г. Вассерман, И. Гревен. - М.: Металлургия, 1969. - 629 с.

11. Соколов, К.Н. Оборудование термических цехов / К.Н. Соколов. - 2-е изд., перераб. и доп. - Киев; Донецк: Вища школа. Головное изд-во, 1984. - 328 с.

12. Непрерывный отжиг алюминиевой ленты в печи с воздушной подушкой // Industrial Heating. - 1965. - V.32. - №6. - P.1105-1106.

13. Возможности протяжной контактной термообработки лент из цветных металлов и сплавов / В.И. Дунаевский, A.M. Рытиков, И.Л. Вертлиб и др. // Цветные металлы. - 1988. - №5. - С.89-92.

14. Рапопорт, Э.Я. Индукционный нагрев металлов / Э.Я. Рапопорт. - М.: Металлургия, 1993. - 279 с.

15. Певзнер, М.З. Непрерывная индукционная термообработка лент и полос / М.З. Певзнер, Н.М. Широков, С.Г. Хаютин. - М.: Металлургия, 1994. - 128 с.

16. Пат. 863667 СССР, МПК5 C21D 1/40, C21D 9/62. Устройство для электроконтактного нагрева / М.Н. Бодяко, Г.А. Семенюк, А.И. Гордиенко, В.А. Мельников, И.П. Янович, В.А. Шеенков; заявлено 31.05.78, опубликовано 15.09.81.

17. Патент №2116357 РФ, МКИ C21D 1/42, C22F 1/08. Способ термообработки трубы / В.Д. Кожин, А.А. Филиппов, В.А. Крутилин, М.З. Певзнер. - №97101634/02; Заявл. 04.02.97.

18. Разработка оборудования для индукционного нагрева стальных полос / Hyodo Kaneaki, Katayama Keiichi, Kabo Mitsuo, Tsuruaki Kazuya, Hanamoto Mikio // Mitsubishi Heavy Ind. Techn. Rev. - 1990. - V.27. - №1. - P.50-57.

19. Линия протяжного отжига лент из алюминия и алюминиевых сплавов с индукционным нагревом поперечно-направленным магнитным потоком // Heat Treatment of Metals. - 1982. - V.9. - №1. - P.22-23.

20. Опыт использования индукционного отжига в практике обработки цветных металлов / Н.М. Широков, В.А. Крутилин, М.З. Певзнер, В.М. Юткин // Цветные металлы. - 1989. - №1. - С.101-103.

21. Кожин, В.Д. Энергозатраты при индукционном нагреве ленты / В.Д. Кожин, М.З. Певзнер, A.M. Подоляк // Цветные металлы. - 1994. - №2. - С.55-57.

22. Кобзарь, А.И. Прикладная математическая статистика. Для инженеров и научных работников / А.И. Кобзарь. - М.: ФИЗМАТЛИТ, 2006. - 816 с.

23. Клячкин, В.Н. Статистические методы в управлении качеством: компьютерные технологии / В.Н. Клячкин. - М.: Финансы и статистика, 2007. - 304 с.

24. Певзнер, М.З. Управление непрерывным производством: статистический процессный подход / М.З. Певзнер // Проблемы теории и практики управления. - 2010. - №3. - С.121-126.

25. Злотин Л.Б. Механические свойства холоднокатаных лент из меди и латуни в зависимости от их толщины / Л.Б. Злотин, С.Н. Портной, Н.Б. Протопопова // Цветные металлы. - 1977. - №5. - С.67-69.

Изобретение относится к области металлургии и машиностроения. Для предотвращения брака по механическим свойствам непрерывно отожженной металлической заготовки и обеспечения максимального выхода годного осуществляют управление непрерывной термообработкой металлических заготовок, которое включает неразрушающий непрерывный контроль получаемой в результате термообработки характеристики механических свойств, при этом в качестве контрольной характеристики используют значение удельных энергозатрат, проводят сравнение значений текущих энергозатрат со значениями энергозатрат, полученными из предварительно установленных регрессионных зависимостей механических свойств от удельных энергозатрат, обеспечивающими получение необходимых механических свойств, и регулируют режим термообработки заготовки, обеспечивая попадание величины удельных энергозатрат в интервал допустимых значений. 5 з.п. ф-лы, 1 табл., 1 ил.

1. Способ управления термообработкой непрерывного металлического полуфабриката, включающий неразрушающий непрерывный контроль получаемой в результате термообработки характеристики механических свойств, при этом в качестве контрольной характеристики используют значение удельных энергозатрат, осуществляют сравнение значений текущих энергозатрат со значениями энергозатрат, полученными из предварительно установленных регрессионных зависимостей механических свойств от удельных энергозатрат, обеспечивающими получение необходимых механических свойств, с учетом которых регулируют режим термообработки полуфабриката, обеспечивая величины удельных энергозатрат в интервале допустимых значений.

2. Способ по п.1, отличающийся тем, что термообработку осуществляют в виде отжига с индукционным нагревом.

3. Способ по п.1, отличающийся тем, что термообработку осуществляют в виде отжига с электроконтактным нагревом.

4. Способ по п.1, отличающийся тем, что в качестве характеристики режима нагрева термообработки, определяющей величину удельных энергозатрат, используют скорость движения заготовки.

5. Способ по п.1, отличающийся тем, что в качестве характеристики режима нагрева термообработки, определяющей величину удельных энергозатрат, используют значение электрического тока питающей сети.

6. Способ по п.1, отличающийся тем, что в качестве характеристики режима нагрева термообработки, определяющей величину удельных энергозатрат, используют значение электрического напряжения питающей сети.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ | 1985 |

|

RU1369496C |

| СПОСОБ ТЕРМООБРАБОТКИ ТРУБЫ | 1997 |

|

RU2116357C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛОСЫ | 1993 |

|

RU2071990C1 |

| Установка для производства высокопрочной проволоки | 1987 |

|

SU1447465A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ КАЛИБРОВАННОЙ СТАЛИ | 1998 |

|

RU2137847C1 |

Авторы

Даты

2014-06-10—Публикация

2011-08-09—Подача