Уровень техники

Данная заявка, в целом, относится к конверсии молочной кислоты в акриловую кислоту и катализаторам, полезным для этого. Более конкретно, данная заявка относится к каталитической дегидратации молочной кислоты в акриловую кислоту и катализаторам, способным достигнуть этого без существенного конверсии молочной кислоты в нежелательные побочные продукты, такие как, например, пропановая и уксусная кислоты.

Акриловая кислота имеет множество промышленных применений, как правило, потребляемых в виде полимера. В свою очередь, эти полимеры широко используются в производстве, среди прочего, адгезивов, связующих веществ, покрытий, красок, полиролей и суперабсорбирующих полимеров, которые используются в одноразовых абсорбирующих изделиях, в том числе подгузниках и гигиенических продуктах, например. Акриловую кислоту обычно получают из источников нефти. Например, акриловую кислоту уже давно получают путем каталитического окисления пропилена. Эти и другие способы получения акриловой кислоты из источников нефти, описаны в Kirk-Othmer Encyclopedia of Chemical Technology, Vol.1, pgs. 342-69 (5th Ed., John Wiley & Sons, Inc., 2004).

Все больше и больше, однако, проявляется интерес к получению акриловой кислоты из источников, отличных от нефти, таких как молочная кислота. В патентах США №№4,729,978 и 4,786,756, в общем, описана конверсия молочной кислоты в акриловую кислоту. Эти патенты учат, что конверсия может быть достигнута путем контактирования молочной кислоты и воды с носителем из оксида металла, пропитанного фосфатной солью, например, одноосновной или двухосновной солями фосфата калия или КН2РО4 или К2НРО4, соответственно, или фосфатом алюминия. Эти пропитанные носители представляют собой кислотные катализаторы, и, по меньшей мере, '978 патент подчеркивает, что количество и прочность кислотных сайтов на поверхности носителя, по-видимому, влияет на селективность получения и конверсию в акриловую кислоту.

Последнее исследование еще больше сосредоточено на модификациях кислотных катализаторов, используемых для конверсии молочной кислоты в акриловую кислоту. Это исследование включает исследования по кислотным катализаторам (сульфатам кальция и двухвалентной меди), модифицированным солями фосфата калия, и того, что температура реакции и выбор системы подачи газа-носителя влияют на конверсию и селективность получения акриловой кислоты. См. Lin et al. (2008) Can. J. Chem. Eng. 86:1047-53. Исследование показывает, однако, что наибольший мольный выход акриловой кислоты, который ее исследователи смогли получить, составлял 63,7%, и только с помощью диоксида углерода в качестве газа-носителя и времени контакта (88 секунд) слишком высокого для любого практического производственно-коммерческого процесса. Более позднее исследование показало, что фосфатные и нитратные соли могут предпочтительно изменить поверхностную кислотность кислотных катализаторов для ингибирования декарбонилирования/декарбоксилирования молочной кислоты в ацетальдегид, часто нежелательный побочный продукт конверсии. См. Huang et al. (2010) Ind. Eng. Chem. Res. 49:9082; see also, Weiji et al. (2011) ACS Catal. 1:32-41.

Несмотря на эти учения, однако, данные всех этих исследований еще показывают большие количества нежелательных побочных продуктов, таких как ацетальдегид и пропановая кислота. Близость альфа-гидроксильных групп по отношению к карбоксилатной группе молочной кислоты, как полагают, ответственна за эти побочные продукты, которые также могут включать монооксид углерода, диоксид углерода, 2,3-пентандион и олигомеры молочной кислоты. Побочные продукты могут осаждаться на катализаторе, в результате чего происходит засорение и преждевременная и быстрая дезактивация катализатора, как указано в публикации Lin et al., например. Кроме того, при осаждении эти побочные продукты могут катализировать другие нежелательные реакции процесса, такие как реакции полимеризации.

Кроме осаждения на катализаторах, эти побочные продукты, даже если присутствуют только в небольших количествах, накладывают дополнительные затраты на обработку акриловой кислоты (если они присутствуют в выходящем потоке продукта реакции) в производстве суперабсорбирующих полимеров, например. И литература о производстве этих полимеров изобилует потенциальными решениями, дорогими, поскольку они могут быть, для удаления примесей (например, уксусной кислоты и пропановой кислоты), если присутствуют в произведенной акриловой кислоте в небольших количествах. Например, в патенте США №6,541,665 В1 описана очистка акриловой кислоты, содержащей пропановую кислоту, фураны, воду, уксусную кислоту и альдегиды, путем кристаллизации, перегонки и рециркуляции. '665 патент сообщает, что 5-стадийная кристаллизация (две стадии очистки и три стадии отгонки) была эффективной, чтобы получить 99,94% акриловой кислоты из 99,48% смеси акриловой кислоты, содержащей 2600 массовых долей (массовая основа) (м.д.) уксусной кислоты и 358 м.д. пропановой кислоты, среди других. Кроме того, в патентной заявке США, публикация №2011/0257355 описан способ удаления пропановой кислоты путем одной кристаллизации из сырой реакционной смеси (содержащей акриловую кислоту), полученной дегидратацией/окислением глицерина для получения 99% акриловой кислоты. Эти способы очистки необходимы, чтобы получить акриловую кислоту высокой чистоты, необходимую для использований вниз по потоку в, например, в производстве суперабсорбирующих полимеров. Таким образом, существует определенная ценность в устранении примесей, если это вообще возможно, если только существует возможность использовать эти способы очистки.

Но, до сих пор, производство акриловой кислоты из молочной кислоты с помощью способов, таких как те, которые описаны в современной литературе, как отмечалось выше, приводит к значительным количествам нежелательных побочных продуктов, хотя количества побочных продуктов слишком высокие, чтобы даже использовать способы очистки, которые определены в предыдущем параграфе. Конечно, низкая селективность получения акриловой кислоты в этих способах также приводит к потере сырья, и в конечном счете приводит к увеличению затрат на производство. Таким образом, ни один из этих способов для конверсии молочной кислоты в акриловую кислоту, скорее всего, коммерчески не жизнеспособен.

Сущность изобретения

Было обнаружено, что акриловая кислота может быть получена с высоким мольным выходом из молочной кислоты без недостатков, отмеченных выше. Это получение акриловой кислоты сопровождается высокой конверсией молочной кислоты, высокой селективностью получения акриловой кислоты и высоким выходом акриловой кислоты и, соответственно, низкими селективностью получения и мольными выходами нежелательных побочных продуктов. Это получение достигается с конкретным классом катализаторов и используется при определенных условиях обработки. Результатом этого процесса, однако, является продукт акриловой кислоты, достаточный для обычных промышленных целей и тот, который может не требовать сложной очистки, требуемой в данной области.

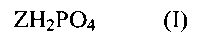

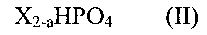

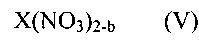

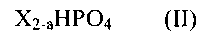

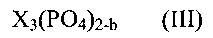

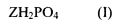

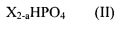

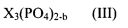

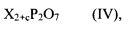

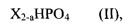

Различные осуществления приемлемых катализаторов описаны в данной заявке. Одно осуществление представляет собой смешанный фосфатный катализатор, содержащий, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV):

.

.

В данном осуществлении, Z представляет собой металл I группы. Дополнительно, в каждой из формул (II)-(IV), каждый X независимо представляет собой металл I группы или II группы. Ряд условий дополнительно определяет смешанный фосфатный катализатор. В частности, в формуле (II), если X представляет собой металл I группы, а означает 0, и если X представляет собой металл II группы, а означает 1. Дополнительно, в формуле (III), если X представляет собой металл I группы, b означает 1, и если X представляет собой металл II группы, b означает 0. Еще дополнительно, в формуле (IV), если X представляет собой металл I группы, с означает 2, и если X представляет собой металл II группы, с означает 0.

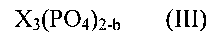

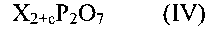

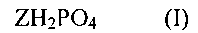

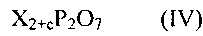

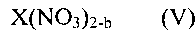

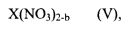

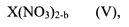

Другое осуществление смешанного фосфатного катализатора также включает, по меньшей мере, две различные фосфатные соли. В данном случае, однако, одна фосфатная соль является продуктом осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V):

.

.

Другую из фосфатных солей выбирают из группы, состоящей из формул (I), (II), (III) и (IV), указанных выше. Переменные X и b в формуле (V) являются такими, как определено выше в отношении формулы (III). Более конкретно, в каждой из формул (III) и (V), если X представляет собой металл I группы, b означает 1, и если X представляет собой металл II группы, b означает 0.

В еще одном осуществлении, смешанный фосфатный катализатор снова содержит, по меньшей мере, две различные фосфатные соли. В данной заявке, однако, по меньшей мере, две различные фосфатные соли представляют собой продукты совместного осаждения фосфорной кислоты (Н3РО4) и двух различных нитратных солей формулы (V), как определено выше.

Эти катализаторы могут быть использованы в различных осуществлениях конверсии молочной кислоты в акриловую кислоту. В соответствии с одним осуществлением, способ получения акриловой кислоты включает контактирование смешанного фосфатного катализатора с газообразной смесью, которая содержит воду и молочную кислоту в условиях, достаточных для получения акриловой кислоты с мольным выходом, по меньшей мере, 50% от молочной кислоты. Смешанный фосфатный катализатор содержит смесь, по меньшей мере, двух различных фосфатных солей, и смешанный фосфатный катализатор имеет поверхностную концентрацию кислотных центров приблизительно 0,35 ммоль/м2 или менее, и поверхностную концентрацию основных центров, по меньшей мере, приблизительно 2 ммоль/м2.

Альтернативные осуществления получения акриловой кислоты включают газофазную каталитическую дегидратацию молочной кислоты путем контактирования газообразной смеси, содержащей молочную кислоту и воду, со смешанным фосфатным катализатором, содержащим, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV), как определено выше. Другое осуществление получения акриловой кислоты включает газофазную каталитическую дегидратацию молочной кислоты путем контактирования газообразной смеси, содержащей молочную кислоту и воду, со смешанным фосфатным катализатором, также содержащим, по меньшей мере, две различные фосфатные соли. Но в данном случае, по меньшей мере, одна фосфатная соль является продуктом осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V), определенной выше, а другую фосфатную соль выбирают из группы, состоящей из формул (I), (II), (III) и (IV), как определено выше. В еще одном осуществлении получения акриловой кислоты, способ включает газофазную каталитическую дегидратацию молочной кислоты путем контактирования газообразной смеси, содержащей молочную кислоту и воду, со смешанным фосфатным катализатором, который снова содержит, по меньшей мере, две различные фосфатные соли. В данном случае, смешанный фосфатный катализатор содержит, по меньшей мере, две различные фосфатные соли, которые являются продуктами совместного осаждения фосфорной кислоты (Н3РО4) и двух различных нитратных солей формулы (V), как определено выше.

Дополнительные признаки настоящего изобретения могут стать очевидными для специалистов в данной области техники из рассмотрения следующего подробного описания, взятого в сочетании с примерами, чертежами и прилагаемой формулой изобретения.

Краткое описание чертежей

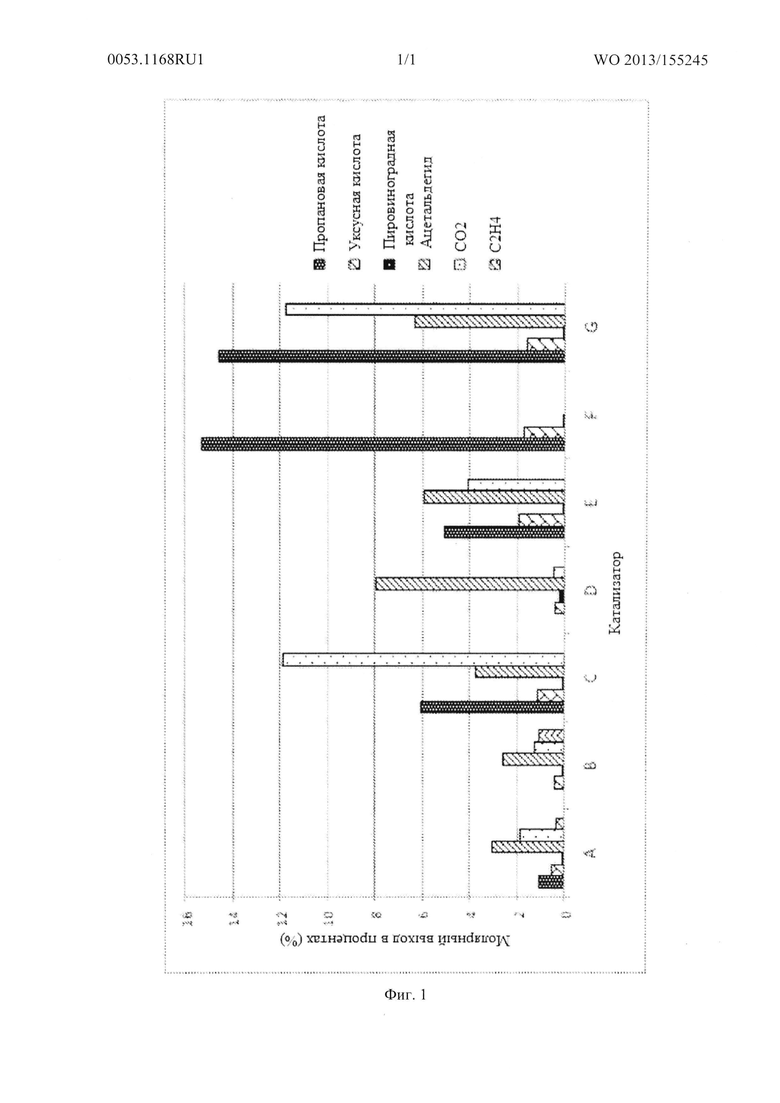

Для более полного понимания сущности изобретения, должна быть сделана ссылка на следующее ниже подробное описание и чертеж единственной Фигуры, которая графически иллюстрирует композицию побочных продуктов и количества каждого присутствующего в конверсии молочной кислоты в акриловую кислоту в соответствии с примерами, приведенными ниже.

Хотя описанные катализаторы и способы восприимчивы к осуществлениям в различных формах, на фигурах показаны (и в дальнейшем будут описаны) конкретные осуществления настоящего изобретения, с пониманием того, что описание предназначено, чтобы быть иллюстративным, и не предназначено для того, чтобы ограничить настоящее изобретение конкретными осуществлениями, описанными и проиллюстрированными в данной заявке.

Подробное описание изобретения

Акриловая кислота может быть получена с высоким мольным выходом из молочной кислоты без недостатков, распространенных в данной области техники. Это получение сопровождается высокой конверсией молочной кислоты, высокой селективностью получения акриловой кислоты, высоким выходом акриловой кислоты, и, соответственно, низкой селективностью и мольными выходами нежелательных побочных продуктов. Это получение достигается с конкретным классом катализаторов и используется при определенных условиях обработки. Результатом этого процесса, однако, является продукт акриловой кислоты, достаточный для обычных промышленных целей и тот, который может не требовать сложной очистки, требуемой в данной области техники.

Катализатор

Функциональные возможности катализатора в контексте получения акриловой кислоты из молочной кислоты, обсуждаются ниже. Катализатор, как правило, представляет собой смешанный фосфатный катализатор, обладающий определенными физическими характеристиками и определенный конкретным классом химических веществ.

Одно осуществление смешанного фосфатного катализатора включает, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV):

.

.

В данном осуществлении, Z представляет собой металл I группы. Кроме того, в каждой из формул (II)-(IV), каждый X независимо представляет собой металл I группы или II группы. Ряд условий дополнительно определяет смешанный фосфатный катализатор. В частности, в формуле (II), если X представляет собой металл I группы, а означает 0, и если X представляет собой металл II группы, а означает 1. Дополнительно, в формуле (III), если X представляет собой металл I группы, b означает 1, и если X представляет собой металл II группы, b означает 0. Дополнительно, в формуле (IV), если X представляет собой металл I группы, с означает 2, и если X представляет собой металл II группы, с означает 0.

Определенные осуществления данного катализатора включают фосфатную соль формулы (II), где X представляет собой калий (К), фосфатную соль формулы (III), где X представляет собой барий (Ва), и/или фосфатную соль формулы (IV), где X представляет собой кальций (Са). Соответственно, катализатор может содержать K2НРО4 и Ва3(PO4)2. Альтернативно, катализатор может содержать K2НРО4, и Са2Р2О7.

Как правило, данный смешанный фосфатный катализатор получают просто путем физического смешивания, по меньшей мере, двух фосфатных солей вместе и затем прокаливания смеси, и необязательного просеивания, с образованием катализатора, приемлемого для использования в конверсии молочной кислоты в акриловую кислоту, как описано более подробно ниже.

Другое осуществление смешанного фосфатного катализатора также включает, по меньшей мере, две различные фосфатные соли. При этом, однако, одна фосфатная соль представляет собой продукт осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V):

.

.

Другую из фосфатных солей выбирают из группы, состоящей из формул (I), (II), (III) и (IV), указанных выше. Переменные X и b в формуле (V) являются такими, как определено выше в отношении формулы (III). Более конкретно, в каждой из формул (III) и (V), если X представляет собой металл I группы, b означает 1, и если X представляет собой металл II группы, b означает 0.

Определенные осуществления этого катализатора включают не только продукт осаждения, как было отмечено выше, но также фосфатную соль формулы (II), где X представляет собой калий, и/или фосфатную соль формулы (III), где X представляет собой барий. Соответственно, катализатор может содержать K2НРО4 и продукт осаждения фосфорной кислоты и Ва(NO3)2.

Как правило, данный смешанный фосфатный катализатор получают путем смешивания водного раствора нитратной соли с одной или более фосфатными солями и с последующим добавлением фосфорной кислоты и сушкой комбинации материалов для отгонки азотной кислоты с получением смеси продукта катализатора, содержащей, по меньшей мере, две фосфатные соли. После прокаливания и необязательного просеивания, смешанная фосфатная соль приемлема для использования в конверсии молочной кислоты в акриловую кислоту, как описано более подробно ниже.

В еще одном осуществлении, смешанный фосфатный катализатор снова содержит, по меньшей мере, две различные фосфатные соли. В данном случае, однако, по меньшей мере, две различные фосфатные соли представляют собой продукты совместного осаждения фосфорной кислоты (Н3РО4) и двух различных нитратных солей формулы (V), как определено выше.

Как правило, данный смешанный фосфатный катализатор получают путем смешивания двух нитратных солей с водой с образованием их водного раствора и с последующим добавлением фосфорной кислоты и сушкой комбинации материалов для отгонки азотной кислоты с получением смеси продукта катализатора, содержащей, по меньшей мере, две фосфатные соли. После прокаливания и необязательного просеивания, смешанная фосфатная соль приемлема для использования в конверсии молочной кислоты в акриловую кислоту, как описано более подробно ниже.

В различных осуществлениях смешанного фосфатного катализатора, как описано выше, металлы различных фосфатных солей могут быть одинаковыми. Альтернативно, металлы могут также отличаться друг от друга, но если это так, то эти металлы предпочтительно имеют атомные радиусы, которые отличаются на 30 пикометров (пм) или менее. Например, если металлы различны, то они предпочтительно выбраны из группы, состоящей из (а) калия и кальция, (b) лития (Li) и магния (Mg), (с) кальция и бария, (d) натрия (Na) и кальция, и (е) калия и стронция (Sr).

Если смешанный фосфатный катализатор содержит две различные фосфатные соли, предпочтительно два металла присутствуют в соотношении (мольном) относительно друг друга от приблизительно 1:9 до приблизительно 9:1. Например, если смешанный фосфатный катализатор содержит двухосновный фосфат калия (K2НРО4) и фосфатную соль, которая представляет собой продукт осаждения фосфорной кислоты (Н3РО4) и нитрата бария (Ва(NO3)2), калий и барий предпочтительно присутствуют в мольном отношении K:Ва приблизительно 2:3.

Смешанный фосфатный катализатор может также содержать носитель, на котором находятся различные фосфатные соли. Предпочтительно носитель выбирают из группы, состоящей из кремнезема высокой и низкой площади поверхности, золя кремнезема, силикагеля, окиси алюминия, алюмосиликата, карбида кремния, диатомовой земли, диоксида титана, кварца, алмазов, углерода, оксида циркония, оксида магния, оксида церия, оксида ниобия и их смесей. Более предпочтительно, носитель является инертным по отношению к реакционной смеси, чтобы, как ожидается, контактировать с катализатором. В контексте реакций, явно описанных в данной заявке, следовательно, носитель предпочтительно является кремнеземом низкой площади поверхности, или оксидом циркония (например, zirblast). Если он есть, носитель присутствует в количестве от приблизительно 5 мас. % до приблизительно 90 мас.%, исходя из общей массы катализатора.

Катализатор предпочтительно прокаливают при температуре от приблизительно 250°C до приблизительно 450°C в течение от приблизительно одного часа до приблизительно четырех часов. Более предпочтительно, катализатор прокаливают при 450°C в течение четырех часов (линейное возрастание 2°C в минуту). Катализатор может быть регенерирован, в случае необходимости, в аналогичных условиях. После прокаливания катализатор предпочтительно просеивают, чтобы обеспечить более однородный продукт. Предпочтительно катализатор просеивают до медианного размера частиц от приблизительно 100 микрометров (мкм) до приблизительно 200 мкм. Кроме того, предпочтительно, распределение частиц катализатора по размерам включает разброс значений диаметра частиц менее, чем приблизительно 3, более предпочтительно, менее, чем приблизительно 2, и наиболее предпочтительно, менее, чем приблизительно 1,5. Как используется в данной заявке, термин «медианный размер частиц» относится к диаметру частицы, менее или более которого находятся 50% общего объема частиц. Этот медианный размер частиц обозначен как Dν,0,50. В то время как многие способы и устройства известны специалистам в данной области техники для фракционирования частиц на дискретные размеры, просеивание является одним из самых простых, наименее дорогих и распространенных способов измерения размеров частиц и распределения частиц по размерам. Альтернативный способ для определения распределения частиц по размерам представляет собой рассеяние света. Как используется в данной заявке, термин «разброс значений диаметра частиц» относится к статистическому представлению данной пробы частиц и может быть вычислен следующим образом. Во-первых, медианный размер частицы, Dν,0,50, вычисляется, как описано выше. Затем аналогичным способом, определяют размер частицы, отделяющий пробу частицы при 10% по объемной фракции, Dν,0,10, а затем определяют размер частицы, отделяющий пробу частицы при 90% по объемной фракции, Dν,0,90. Разброс значений диаметра частиц при этом равен (Dν,0,90-Dν,0,10)/Dν,0,50.

Важно отметить, что было установлено, что смешанные фосфатные катализаторы, описанные в данной заявке, являются функционально намного превосходящими все остальные в данной области техники в контексте получения акриловой кислоты ввиду определенных физических характеристик. В частности, смешанные фосфатные катализаторы предпочтительно имеют поверхностную концентрацию кислотных центров приблизительно 0,35 миллимоль на квадратный метр (ммоль/м2) или менее, более предпочтительно от приблизительно 0,001 ммоль/м2 до приблизительно 0,35 ммоль/м2. Поверхностную концентрацию кислотных центров предпочтительно измеряют с помощью термопрограммированной десорбции аммиака (ТПД аммиака) до 400°C в ммоль/г, и преобразуют в ммоль/м2 с использованием площади поверхности катализатора, измеренной с помощью BET (в м2/г). Кроме того, смешанные фосфатные катализаторы предпочтительно имеют поверхностную концентрацию основных центров, по меньшей мере, приблизительно 2 ммоль/м2, более предпочтительно от приблизительно 20 ммоль/м2 до приблизительно 100 ммоль/м2, и еще более предпочтительно от приблизительно 30 ммоль/м2 до приблизительно 80 ммоль/м2. Поверхностную концентрацию основных центров, предпочтительно измеряют с помощью термопрограммированной десорбции диоксида углерода (СО2 ТПД) до 400°C в ммоль/г, и преобразуют в ммоль/м2 с использованием площади поверхности катализатора, измеренной с помощью BET (в м2/г).

Способы получения акриловой кислоты

Осуществления катализатора, описанные выше, могут быть использованы для получения акриловой кислоты из реакционной смеси, содержащей молочную кислоту и воду. Одно конкретное осуществление такого способа включает контактирование смешанного фосфатного катализатор с газообразной смесью, которая содержит воду и молочную кислоту, в условиях, достаточных для получения акриловой кислоты с мольным выходом, по меньшей мере, 50% от молочной кислоты. Смешанный фосфатный катализатор содержит смесь, по меньшей мере, двух различных фосфатных солей и смешанный фосфатный катализатор имеет поверхностную концентрацию кислотных центров приблизительно 0,35 ммоль/м2 или менее, и поверхностную концентрацию основных центров, по меньшей мере, приблизительно 2 ммоль/м2. В предпочтительных осуществлениях, смешанный фосфатный катализатор имеет поверхностную концентрацию основных центров от приблизительно 20 ммоль/м2 до приблизительно 100 ммоль/м2, и еще более предпочтительно от приблизительно 30 ммоль/м2 до приблизительно 80 ммоль/м2. В предпочтительных осуществлениях, условия являются достаточными для получения акриловой кислоты с мольным выходом, по меньшей мере, 50% от молочной кислоты, более предпочтительно, по меньшей мере, приблизительно 70%, и еще более предпочтительно, по меньшей мере, приблизительно 80%. В других предпочтительных осуществлениях, условия являются достаточными для обеспечения селективности получения акриловой кислоты, по меньшей мере, приблизительно 65%, более предпочтительно, по меньшей мере, приблизительно 75%, и еще более предпочтительно, по меньшей мере, приблизительно 90%.

Не желая быть связанными какой-либо теорией, полагают, что смешанные фосфатные соединения приводят к очень высокой поверхностной основности (т.е. высокоосновному катализатору) по сравнению с тем, что обычно смеси могут быть предсказаны на основе значений поверхностной концентрации основных центров чистых фосфатных солей, а также высокоосновной катализатор отвечает за высокий выход акриловой кислоты, высокая конверсия молочной кислоты, высокую селективность получения акриловой кислоты и низкую селективность получения побочных продуктов конверсии в данной области техники. Это происходит, потому что реакционно-способных промежуточных продуктов, связанных с кислотно-промотированным процессом, избегают или сводят к минимуму.

Газообразная смесь, контактирующая с катализатором, предпочтительно также содержит инертный газ, например, газ в других случаях инертный к реакционной смеси и катализатору в условиях способа. Инертный газ предпочтительно выбирают из группы, состоящей из азота, гелия, неона, аргона и их смесей. Более предпочтительно, инертный газ выбирают из группы, состоящей из азота, гелия и их смесей.

Соответственно, газообразная смесь, контактирующая с катализатором, может содержать, вверх по потоку катализатора отдельные системы подачи газа-носителя и жидкости, которая состоит из водного раствора молочной кислоты, и в определенных осуществлениях производных молочной кислоты, и одного или более из лактида, димера молочной кислоты, солей молочной кислоты и алкиллактатов. Производные молочной кислоты включают один или более олигомеров молочной кислоты и продуктов полимеризации молочной кислоты. Предпочтительно, однако, жидкость содержит молочную кислоту, исходя из общей массы жидкости, от приблизительно 5 мас. % до приблизительно 95 мас. %, более предпочтительно от приблизительно 10 мас. % до приблизительно 50 мас. %, и еще более предпочтительно от приблизительно 17 мас. % до приблизительно 25 мас. %. Кроме того, предпочтительно, жидкая смесь содержит менее чем приблизительно 30 мас. % производных молочной кислоты, более предпочтительно менее чем приблизительно 10 мас. %, и еще более предпочтительно менее, чем приблизительно 5 мас. % производных молочной кислоты, исходя из общей массы жидкости.

Жидкость объединяют с газом-носителем при температуре, достаточной для образования газообразной смеси, которая контактирует с катализатором. Условия, при которых газообразная смесь контактирует с катализатором, предпочтительно включают температуру от приблизительно 250°C до приблизительно 450°C, более предпочтительно от приблизительно 300°C до приблизительно 375°C, и еще более предпочтительно от приблизительно 325°C до приблизительно 350°C. Газообразная смесь предпочтительно содержит молочную кислоту в количестве приблизительно 5 мол. % или менее, более предпочтительно от приблизительно 2,3 мол. % до приблизительно 3,5 мол. %, исходя из общего количества молей газообразной смеси. Количество молочной кислоты можно регулировать количеством используемого газа-носителя. В частности, путем регулирования часовой объемной скорости газа (GHSV), можно регулировать количество молочной кислоты в газообразной смеси, контактирующей с катализатором. Таким образом, условия предпочтительно включают GHSV от приблизительно 2200 в час (ч-1) до приблизительно 7900 ч-1, более предпочтительно приблизительно 3500 ч-1.

Предпочтительно способ выполняют в реакторе, который содержит внутреннюю поверхность, покрытую кварцем. Альтернативно, способ может быть выполнен в реакторе из нержавеющей стали (SS) или реакторе, выполненном из сплава Hastelloy, инконеля, боросиликата или искусственного сапфира. Предпочтительно реактор имеет аспектное соотношение (длина/диаметр) от приблизительно 50 до приблизительно 100, предпочтительно приблизительно 75.

Среди преимуществ, достижимых с помощью вышеописанных осуществлений, находится низкий мольный выход побочных продуктов. Например, условия являются достаточными для получения пропановой кислоты с мольным выходом менее чем приблизительно 6%, более предпочтительно менее чем приблизительно 1%, от молочной кислоты, присутствующей в газообразной смеси. Аналогично, условия являются достаточными для получения каждого из уксусной кислоты, пирувата, 1,2-пропандиола и 2,3-пентандиона с мольным выходом менее чем приблизительно 2%, более предпочтительно менее чем приблизительно 0,5%, от молочной кислоты, присутствующей в газообразной смеси. Аналогично, условия являются достаточными для получения ацетальдегида с мольным выходом менее чем приблизительно 8%, более предпочтительно менее чем приблизительно 4% и еще более предпочтительно менее чем приблизительно 3%, от молочной кислоты, присутствующей в газообразной смеси. Эти выходы, как полагают, до сих пор были недостижимо низкими. Тем не менее эти преимущества действительно достижимы, как дальше свидетельствуют Примеры, которые изложены ниже.

Альтернативные осуществления получения акриловой кислоты включают газофазную каталитическую дегидратацию молочной кислоты путем контактирования газообразной смеси, которая содержит молочную кислоту и воду, со смешанным фосфатным катализатором, который содержит, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV), как определено выше. Другое осуществление получения акриловой кислоты включает газофазную каталитическую дегидратацию молочной кислоты путем контактирования газообразной смеси, которая содержит молочную кислоту и воду, со смешанным фосфатным катализатором, который также содержит, по меньшей мере, две различные фосфатные соли. Но в данном случае, по меньшей мере, одна фосфатная соль представляет собой продукт осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V), определенной выше, а другую фосфатную соль выбирают из группы, состоящей из формул (I), (II), (III) и (IV), как определено выше. В еще одном осуществлении получения акриловой кислоты, способ включает газофазную каталитическую дегидратацию молочной кислоты путем контактирования газообразной смеси, которая содержит молочную кислоту и воду, со смешанным фосфатным катализатором, который снова содержит, по меньшей мере, две различные фосфатные соли. В данном случае, смешанный фосфатный катализатор содержит, по меньшей мере, две различные фосфатные соли, которые являются продуктами совместного осаждения фосфорной кислоты (Н3РО4) и двух различных нитратных солей формулы (V), как определено выше.

Примеры

Следующие Примеры приведены для иллюстрации настоящего изобретения, но не предназначены для ограничения объема настоящего изобретения. Примеры 1-4 описывают получение пяти различных смешанных фосфатных катализаторов в соответствии с различными осуществлениями описанными выше. Пример 5 описывает получение катализаторов не в соответствии с настоящим изобретением. Пример 6 описывает лабораторный эксперимент конверсии молочной кислоты в акриловую кислоту с использованием катализаторов, описанных в Примерах 1-5, и его результаты. Пример 7 описывает эксперимент определения активности катализатора в соответствии с настоящим изобретением и сообщает данные, полученные в эксперименте. Пример 8 описывает лабораторный эксперимент конверсии молочной кислоты в акриловую кислоту с использованием катализаторов, описанных в Примере 1, при этом отличается материал реактора. Пример 9 описывает эксперимент, выполненный без катализатора, присутствующий для демонстрации стабилизации подачи в кварцевый реактор (относительно реактора из нержавеющей стали).

Пример 1

Водный раствор нитрата бария, Ва(NO3)2 (85,36 миллилитров (мл) 0,08 грамм на миллилитр (г/мл) маточного раствора, 0,026 моль, 99,999%, от Aldrich №202754), добавляли в двухосновной фосфат калия K2НРО4 (1,517 грамм (г), 0,0087 моль, ≥98%, от Aldrich №Р3786), при комнатной температуре с получением белой суспензии, содержащей металлы калий (K, M1) и барий (Ва, М2) в М1:М2 мольном соотношении 40:60. Фосфорную кислоту, Н3РО4 (2,45 мл 85 мас. %, d=1,684 г/мл, 0,036 моль, от Acros №295700010), добавляли по каплям в суспензию. Содержащую кислоту суспензию затем медленно высушивали при 50°C в течение 10 часов, затем при 80°C в течение 10 часов (0,5°C/мин линейное возрастание) в печи с вентиляцией потоком воздуха до полного осаждения катализатора. Нагревание продолжали при 120°C в течение 2 часов (0,5°C/мин линейное возрастание) с последующим прокаливанием при 450°C в течение 4 часов (2°C/мин линейное возрастание). После прокаливания катализатор просеивали до от приблизительно 100 мкм до приблизительно 200 мкм. Две партии данного катализатора получали в соответствии с приведенной процедурой. Две партии катализаторов называют в данной заявке «катализатор 'А' и катализатор 'В'».

Пример 2

Фосфат натрия, Na3PO4 (85,68 г, 0,522 моль, 96% от Aldrich, №342483), растворяли в 580 мл деионизированной воды и pH доводили до 7 концентрированным гидроксидом аммония (общий источник) согласно измерениям измерителем pH. Ba(NO3)2 (121,07 г, 0,463 моль, 99,999% от Aldrich №202754) растворяли в 1220 мл деионизированной воды с образованием раствора нитрата бария. Нагревание при 35°C способствовало растворению. Раствор нитрата бария добавляли по каплям в раствор Na3PO4 при перемешивании и нагревании до 60°C, с образованием белой суспензии во время добавления. pH непрерывно контролировали и добавляли по каплям концентрированный гидроксид аммония для поддержания pH 7. Нагревание и перемешивание при 60°C продолжали в течение 60 минут, при этом твердое вещество фильтровали и тщательно промывали деионизированной водой. Твердое вещество суспендировали в 2 л деионизированной воды и снова фильтровали и тщательно промывали деионизированной водой. В печи с вентиляцией, осадок на фильтре высушивали при 120°C в течение 5 часов (1°C/мин линейное возрастание), с последующим прокаливанием при 350°C в течение 4 часов (2°C/мин линейное возрастание). После прокаливания фосфат бария просеивали от приблизительно 100 мкм до приблизительно 200 мкм. Мелкие частицы прессовали и повторно просеивали по мере необходимости.

Полученный фосфат бария, Ва3(PO4)2 (13,104 г, 0,0218 моль), смешивали с двухосновным фосфатом калия, K2НРО4 (1,896 г, 0,0109 моль, от Fisher № Р5240/53), который предварительно просеивали до от приблизительно 100 мкм до приблизительно 200 мкм, с получением смеси, содержащей металлы калий (M1) и барий (М2) в М1:М2 мольном соотношении 25:75. Твердые вещества смешивали вручную и встряхивали в закрытом сосуде, с последующим нагреванием в печи с вентиляцией при 50°C в течение 2 часов, при 80°C (0,5°C/мин линейное возрастание) в течение 2 часов, затем при 120°C в течение 2 часов (0,5°C/мин линейное возрастание). Затем катализатор прокаливали при 450°C в течение 4 часов (0,2°C/мин линейное возрастание). После прокаливания катализатор повторно просеивали до от приблизительно 100 мкм до приблизительно 200 мкм. Этот катализатор называют в данной заявке «катализатор 'С'».

Пример 3

Пирофосфат кальция (Ca2P2O7) получали в соответствии с процедурой, описанной в Hong et al. Applied Catalysis A: General, 2011, 396, 194-200. Водный раствор гидрата хлорида кальция, CaCl2·2Н2О (39,46 г, 0,268 моль в 100 мл деионизированной воды), медленно добавляли (7 мл/мин) в раствор пирофосфата натрия, Na4P2O7 (32,44 г, 0,122 моль, получали в 250 мл деионизированной воды нагреванием при 50°C) с непрерывным перемешиванием при комнатной температуре в течение 1 часа. Полученную в результате белую суспензию фильтровали и диспергировали в 350 мл деионизированной воды дважды и снова фильтровали с получением осадка. Осадок высушивали при 80°C в печи с вентиляцией потоком воздуха в течение 6 часов, с последующим прокаливанием 500°C в течение 6 часов. Катализатор просеивали до от приблизительно 100 мкм до приблизительно 200 мкм.

Полученный пирофосфат кальция, Са2Р2О7 (1,4738 г, 5,80 ммоль), смешивали с одноосновным фосфатом калия, KН2РО4 (0,5262 г, 3,87 ммоль, от Aldrich), который предварительно просеивали до от приблизительно 100 мкм до приблизительно 200 мкм, с получением смеси, содержащей металлы калий (M1) и кальций (М2) в М1:М2 мольном соотношении 25:75. Твердые вещества смешивали вручную и встряхивали в закрытом сосуде, с последующим прокаливанием в соответствии с процедурой, описанной в Примере 4. После прокаливания катализатор повторно просеивали до от приблизительно 100 мкм до приблизительно 200 мкм. Этот катализатор называют в данной заявке «катализатор 'D'».

Пример 4 (сравнительный)

Количество дополнительных катализаторов, называемых в данной заявке как катализаторы «Е», «F» и «G», были получено и использовано для целей сравнения, и эти катализаторы описаны следующим образом:

Барий фосфатный катализатор (катализатор «Е»), не в соответствии с настоящим изобретением, был получен и использован для целей сравнения. Гидрат ортофосфата натрия, Na3PO4·12H2O (19,4566 г, 0,0511 моль, ≥98%, от Aldrich №71911), растворяли в 125 мл деионизованной воды и нагревали до 60°C с помощью нагретой магнитной мешалки (IKA RCT). Ba(NO3)2 (19,8866 г, 0,0761 моль, 99,999% от Aldrich) растворяли в 250 мл деионизованной воды с образованием раствора нитрата бария. Нагревание при 35°C способствовало растворению. Раствор нитрата бария добавляли по каплям к раствору Na3PO4 при перемешивании при 300 оборотах в минуту (об/мин) и нагревании до 60°C, образуя белую суспензию при добавлении. pH смеси контролировали с помощью измерителя pH. pH изначально составляло 12,68 и упало до 11,82 после добавления раствора нитрата бария. Нагревание и перемешивание при 60°C продолжали в течение 78 минут, после чего твердое вещество фильтровали. Твердое вещество суспендировали в 250 мл деионизированной воды и снова фильтровали. Это повторяли пять раз, пока конечное pH не стало ниже 9 с получением осадка на фильтре. В печи с вентиляцией, осадок на фильтре сушили при 95°C в течение 1 часа, а затем при 120°C в течение ночи, с последующим прокаливанием в печи при 450°C в течение 4 часов (2°C/мин линейное возрастание). После прокаливания катализатор просеивали до от приблизительно 100 мкм до приблизительно 200 мкм. Этот катализатор в данной заявке называют «катализатор 'Е'».

Катализатор «F» представлял собой смешанный фосфатный катализатор, полученный согласно Hong et al. Applied Catalysis A: General, 2011, 396, 194-200.

Катализатор «G» представлял собой фосфат калия (K2НРО4), полученный от Sigma Aldrich, под названием продукта «№ Р3786, ≥98%».

Пример 5

Каждый из катализаторов «А» - «К» использовали для конверсии реакционной смеси, содержащей молочную кислоту и воду, в акриловую кислоту.

Реактор и аналитические показатели

Каждую из этих конверсий проводили в системе проточного реактора, имеющей регуляторы температуры и потока масс, и снабженной отдельными системами подачами жидкости и газа с секцией для смешивания. Молекулярный азот (N2) подавали в реактор вместе с гелием (Не), который был добавлен в качестве внутреннего стандарта для анализа при помощи газового хроматографа (GC). Водную молочную кислоту (20 мас. % L-молочная кислота) подавали в верхнюю часть реактора, контролируя при этом давление насоса (~360 фунтов на квадратный дюйм), чтобы преодолеть какое-либо падение давления из слоя катализатора. Использовали реакторы из нержавеющей стали и, в некоторых случаях, кварцевые реакторы с аспектным соотношением (т.е. длина/диаметр) 75.

Были использованы различные слои катализатора и системы подачи газовых потоков, приводя к диапазону объемных скоростей (сообщается в данной заявке). Выходящий из реактора поток был также подключен к другой линии разбавления азота, которая разбавляла выходящий поток с коэффициентом два. Внутренний стандарт гелия нормализовал любые изменения в этом разбавлении для аналитических целей. Конденсированные продукты собирали с помощью системы отбора проб жидкости, охлажденной до температуры от 6,5°C до 10°C, в то время как газообразные продукты накапливали в воздушной прослойке виалы сбора. Накопленные в прослойке газообразные продукты анализировали с помощью клапанов отбора проб и онлайн газовой хроматографии (GC).

Систему подачи приводили в равновесие в течение 1 часа, после этого жидкую пробу отбирали в течение 2,7 часа и анализировали в конце эксперимента при помощи офлайн ВЭЖХ. В течение этого времени, газообразные продукты анализировали онлайн дважды при помощи GC и сообщали среднее значение. Жидкие продукты анализировали с помощью ВЭЖХ Agilent 1200 Series при следующих условиях анализа: Supelcogel-H 250 миллиметров (мм) колонка, элюент изократический 0,005 М H2SO4 (водн.), диодно-матричный детектор и детекторы с коэффициентом преломления (RI), время выполнения: 30 минут (мин), поток: 0,2 мл/мин, температура колонки: 30°C, RI температура: 30°C. Газообразные продукты анализировали с помощью Interscience Compact GC с использованием трех детекторов (один FID и два термопроводящих детектора «А» и «В», далее именуемые «TCD-А» и «TCD-В», соответственно). Газообразные продукты сообщали как среднее значение, данное двумя последовательными GC хроматограммами.

Колонка TCD-А была Rt-Q Bond (Restek Corp., Bellefonte, PA), имела 26 м в длину и I.D. 0,32 мм с толщиной пленки 10 мкм. Была преколонка 2 м. Давление устанавливали на 150 кПа, с расщеплением потока 10 мл/мин. Температуру печи колонки устанавливали на 100°C с температурой желоба печи 50°C. Поток устанавливали на 5,0 мл/мин, с газом-носителем гелием. Колонка TCD-В была Mol sieve MS5A (Restek, Bellefonte, РА) имела 21 м в длину и толщину пленки 10 мкм. Была преколонка 2 м. Давление устанавливали на 200 кПа, с расщеплением потока 10 мл/мин. Температуру печи колонки устанавливали на 70°C с температурой желоба печи 50°C. Поток устанавливали на 2,0 мл/мин, с газом-носителем аргоном. Колонка FID была RTx-624 (Restek, Bellefonte, РА), имела 28 м в длину и внутренний диаметр 0,25 мм, с толщиной пленки 14 мм. Была преколонка 2 м. Давление устанавливали на 100 кПа, с расщеплением потока до 20 мл/мин. Температуру печи колонки устанавливали на 45°C с температурой желоба печи 50°C.

Газофазные расчеты производили на основе углерода; Нмл/мин=скорость потока при стандартных температуре и давлении; RF=фактор ответа:

Расчеты СО вытекания на основе данных TCD-В при помощи Не в качестве внутреннего стандарта:

СО вытекание (ммоль/мин)=[(TCD-В СО площадь/TCD-В Не площадь)*(Не втекание (Нмл/мин))]/22,4

Расчеты СО2 вытекания на основе TCD-А при помощи Не в качестве внутреннего стандарта:

СО2 вытекание (ммоль/мин)=[(TCD-А СО2 площадь/TCD-В Не площадь)*(TCD-А RF CO2)*(Не втекание (Нмл/мин))]/22,4

Вытекание ацетальдегида (АсН) определяли при помощи площади пика АсН измеренной на FID колонке (FID АсН площадь), Не площадь измеряли на TCD-B колонке (TCD-В Не площадь), фактор ответа относительно СН4 на FID к Не на TCD-B (RF СН4/Не), относительный фактор ответа относительно АсН к СН4 оба на FID колонке (RRF АсН/СН4), внутренний стандарт Не поток на реактор (Не втекание), количество атомов углерода в ацетальдегиде (2), и идеальный фактор газовой конверсии (22,4):

Ацетальдегид (АсН) GC вытекание (ммоль/мин)=[(FID АсН площадь/TCD-B Не площадь)*(RF СН4/Не)*(RRF АсН/СН4)*(Не втекание (Нмл/мин)]/(2*22,4)

Расчеты жидкой фазы проводили при помощи площади ВЭЖХ:

Вытекание продукта (моль/мин)=[(площадь ВЭЖХ/ВЭЖХ RF (g-1))/ВЭЖХ время отбора (мин)]*[разведение пробы/объем впрыскивания ВЭЖХ]*[масса пробы (g)/MW продукта (г/моль)]

Жидкий массовый баланс (%)=[масса жидкого продукта/LA масса в]*100

Общее вытекание рассчитывали на основании общего содержания углерода:

Общее вытекание (моль/мин): (2/3)*[С2Н4 вытекание (моль/мин)]+(2/3)*[С2Н6 вытекание (моль/мин)]+[С3Н6 вытекание (моль/мин)]+[С3Н8 вытекание (моль/мин)]+(2/3)*[АсН вытекание (моль/мин)]+(4/3)*[С4 вытекание (моль/мин)]+[LA вытекание (моль/мин)]+[вытекание виноградной кислоты (моль/мин)]+(2/3)*[вытекание уксусной кислоты (моль/мин)]+[вытекание 1,2-пропандиола (моль/мин)]+[РА вытекание (моль/мин)]+[АА вытекание (моль/мин)]+(5/3)*[вытекание 2,3-пентандиона (моль/мин)]+(1/3)*[СО вытекание (моль/мин)]+(1/3)*[СО2 вытекание (моль/мин)]

Конверсия (%)=[LA втекание (моль/мин)-LA вытекание (моль/мин)]/[LA втекание (моль/мин)]*100

Выход (%)=[вытекание продукта (моль/мин)/LA втекание (моль/мин)]*100

Общий мольный баланс или ТМВ (%)=[общее вытекание (моль/мин)/LA втекание (моль/мин)]*100

Отметьте, что подачу и концентрацию продукта учитывали для расчетов выхода. Выход акриловой кислоты корректировали для учета переменного потока. В большинстве случаев эта вариация составляла ±5%:

Выход акриловой кислоты (АА) корректировали на ТМВ для учета слегка более высоких или более низких потоков в реакторе.

АА выход корректировали на ТМВ (%): [АА выход/общий мольный баланс]*100

Селективность (%)=[выход / конверсия]*100

GHSV=[общая скорость потока газа/объем слоя катализатора].

BET площадь поверхности определяли в соответствии с ASTM D 4820-99.

Температурно-программируемую десорбцию (TPD) проводили на AutoChem II 2920 Chemisorptions Analyzer (Micromeritics, Norcross, GA), чтобы получить кислотные и основные сайты катализаторов. Пробы предварительно обрабатывали при 400°C в течение 30 минут в Не. Адсорбцию СО2 проводили при 40°C в течение 30 минут. Физическую десорбцию СО2 проводили при 40°C в течение 30 минут. Адсорбцию NH3 проводили при 120°C в течение 30 минут. СО2 и NH3 химическую десорбцию проводили в режиме линейного изменения температуры до 400°C с 10°C/мин и выдерживали пробу в 400°C в течение 30 минут.

Система подачи реактора.

Раствор (113,6 г) полученной из биологической сырья молочной кислоты (88 мас. %, от Purac (Lincolnshire, IL)) растворяли в дистиллированной воде (386,4 г) с получением раствора с ожидаемой концентрацией молочной кислоты 20 мас. %. Этот раствор нагревали с обратным холодильником при 100°C в течение 30 часов. Полученную в результате смесь охлаждали и анализировали с помощью ВЭЖХ (описанной выше) с известными стандартами масс.

Результаты экспериментов

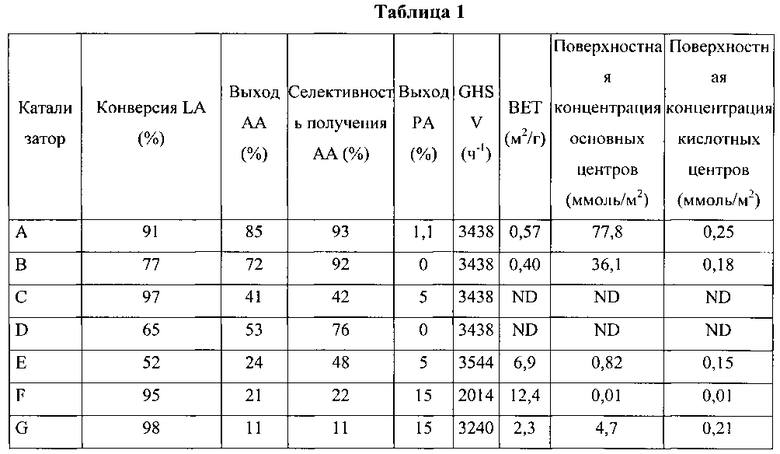

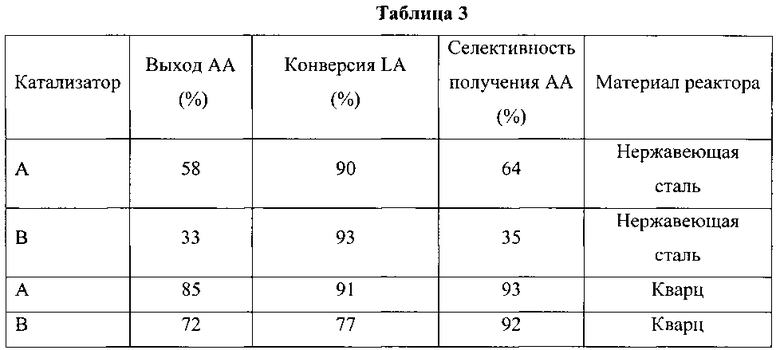

Таблица 1, ниже, устанавливает GHSV, при которых реакция протекает с каждым катализатором. Все из представленных выходов являются мольными выходами (если не указано иное) и были определены через 222 минуты времени реакции. Эти реакции проводили в газовой фазе и, если не указано иное, с использованием кварцевых реакторов, работающих при температуре 350°C, без носителя (набивки). В таблице, «LA» относится к молочной кислоте; «АА» относится к акриловой кислоте; «АА Выход» относится к мольному выходу акриловой кислоты из молочной кислоты; «РА Выход» относится к мольному выходу пропановой кислоты из молочной кислоты; и «N.D.» означает, что значение не было определено.

Эксперимент проводили с катализатором «G» в реакторе из нержавеющей стали. Температура реактора в эксперименте, проведенном с катализатором «F», была 400°C. Данные, представленные в таблице, касающиеся характеристик (BET, поверхностные концентрации основных центров и кислотных центров) для катализатора «F» были получены из Hong et al. Applied Catalysis A: General, 2011, 396, 194-200.

Результаты, приведенные в Таблице 1, обеспечивают удобное сравнение конверсии молочной кислоты в акриловую кислоту с использованием катализаторов в соответствии с настоящим изобретением (т.е. катализаторов «А» - «D») и катализаторов не в соответствии с настоящим изобретением (т.е. катализаторов «Е» - «G»). Среди прочего, в таких же или аналогичных условиях реакции, катализаторы в соответствии с настоящим изобретением (т.е. катализаторы «А» - «D») преобразовывают больше молочной кислоты в акриловую кислоту, чем любой из других катализаторов (т.е. катализаторов «Е» - «G»). Кроме того, в таких же или аналогичных условиях реакции, катализаторы в соответствии с настоящим изобретением приводят к гораздо большей селективности получения акриловой кислоты и значительно более низкой селективности получения пропановой кислоты, чем катализаторы не в соответствии с настоящим изобретением (т.е. катализаторы «Е» - «G»). Селективность дополнительно проиллюстрирована по отношению к другим примесям на чертеже единственной Фигуры. Катализаторы «А» - «D» также имели более высокую производительность при этих высоких объемных скоростях, как полагают, что необходимо для стабилизации подачи. Катализатор «G» или К2НРО4 имел более низкую селективность, чем катализаторы «А» - «D», продемонстрировав, что присутствие как бария, так и калия необходимо для высокой селективности получения акриловой кислоты.

Таблица 1, выше, устанавливает характеристики пяти катализаторов и обеспечивает удобное сравнение площади поверхности, поверхностной концентрации основания и поверхностной концентрации кислотных центров катализаторов в соответствии с настоящим изобретением (т.е. катализаторов «А» и «В»), некоторых не в соответствии с настоящим изобретением (т.е. катализаторов «Е» - «G»). Катализаторы в соответствии с настоящим изобретением имеют значения концентрации основных центров гораздо больше, чем катализатор «Е» отдельно. Аналогично, катализаторы «А» и «В» в соответствии с настоящим изобретением имеют значения поверхностной концентрации кислотных центров, аналогичные катализатору «Е». Но, неожиданно, высокое усиление основности смешанных фосфатных катализаторов в соответствии с настоящим изобретением, по отношению к таким же концентрациям для одного фосфатного катализатора (например, катализатора «Е»), как полагают, приводит к улучшению конверсии молочной кислоты и селективности получения и выхода акриловой кислоты из молочной кислоты. Другими словами, данные отражают, что катализатор с высокой поверхностной концентрации основных центров показывает лучшие результаты, чем катализаторы с более низкой концентрацией основных центров. Хотя такая же селективность наблюдается для катализаторов «А» и «В», наблюдалась разница в конверсии. Эта разница, как полагают, является результатом ряда сайтов основности на единицу площади, которая была меньше для катализатора «В».

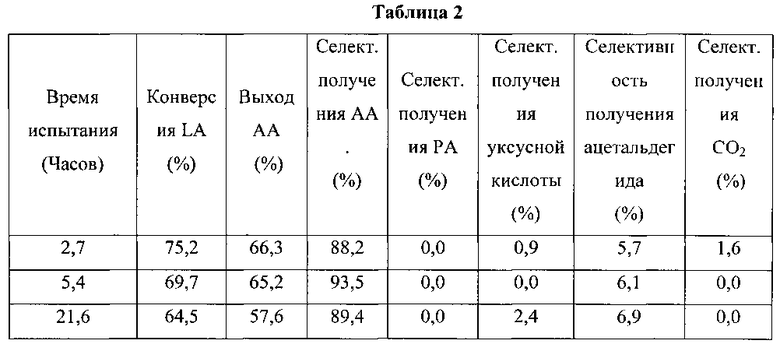

Пример 6

Эксперимент проводили для определения активности катализатора в соответствии с настоящим изобретением. В частности, катализатор «В» был подвержен 21,6 часа времени реакции в условиях, указанных в Примере 6. Полученные данные представлены в таблице 2 ниже, где выход и селективность получения акриловой кислоты скорректированы на ТМВ, и при этом в таблице, «конвер.» относится к конверсии и «селект.» относится к селективности.

Данные показывают, что катализатор является стабильным в течение, по меньшей мере, 21,6 часа, поскольку катализатор с течением времени не проявляет существенного или отрицательного изменения относительно выхода и селективности получения акриловой кислоты и аналогично, не проявляет ухудшения относительно селективности получения нежелательных побочных продуктов, таких как пропановая кислота, уксусная кислота, ацетальдегид и диоксид углерода.

Пример 7

Эксперименты проводили, чтобы учитывать влияние материала реактора на конверсию молочной кислоты в акриловую кислоту. Все испытания проводились с использованием той же конфигурации реактора, только изменяя условия либо с помощью реактора, покрытого изнутри кварцем, или реактора из нержавеющей стали (316). Инертная набивка не была использована, температура реактора поддерживалась при 350°C, и реактор работал в каждом испытании при GHSV 3438 ч-1.

Данные, представленные в таблице 3, выше, показывают, что состав реактора может иметь важное значение для стабилизации подачи, хотя хорошие выходы наблюдались также с использованием либо кварца или нержавеющей стали. Кроме того, данные показывают, что кварцевые реакторы функционируют лучше, между двумя типами реактора, при стабилизации подачи молочной кислоты от разложения на продукты, такой как олигомеризация, тем самым позволяя высокую производительность катализатора. Хотя такая же селективность наблюдается для катализаторов «А» и «В» с использованием кварца, наблюдалась разница в конверсии. Опять же, это, как полагают, является результатом ряда основных сайтов на единицу площади, что, для катализатора «В», привело к эффективному снижению каталитической загрузки. Разница производительности катализатора «А» и «В» в реакторе из нержавеющей стали, как полагают, возникает из-за переменного разложения подачи.

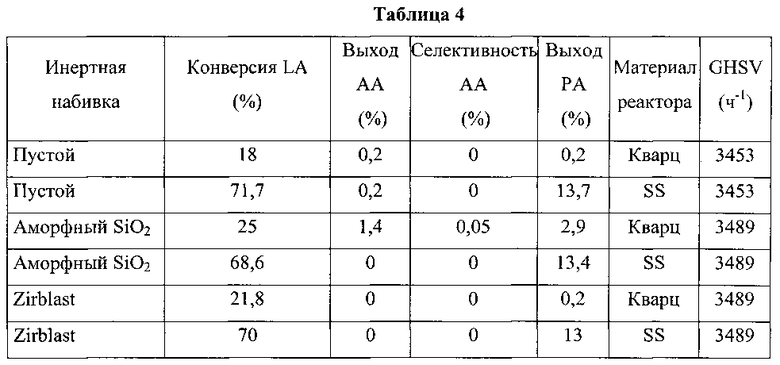

Пример 8

Эксперименты без присутствия катализатора, в дальнейшем продемонстрировали влияние стабилизации подачи в кварцевом реакторе. Пустые реакторы сравнивали с набитыми аморфным кварцем (SiO2) (получен от Sigma Aldrich (St. Louis, МО) и Zirblast (получен от Saint Gobain Zirpro (Le Pontet Cedex, France) в реакторах из нержавеющей стали и кварцевых реакторах.

Данные, представленные в таблице 4 выше, показывают, что при высоких объемных скоростях, наблюдалось очень небольшое количество газообразных побочных продуктов. Таким образом, было установлено, что использование кварцевых реакторов сводило к минимуму две важные побочные реакции: олигомеризации молочной кислоты и восстановления до пропановой кислоты. Это важно для оценки истинной активности катализаторов, в данном случае катализаторов «А» и «В».

Вышеприведенное описание приведено только для ясности понимания, и никаких ненужных ограничений не следует из него понимать, так как модификации в пределах объема настоящего изобретения могут быть очевидны специалистам в данной области техники.

Размеры и значения, описанные в данной заявке, не следует понимать как строго ограниченные в точности приведенными численными значениями. Вместо этого, если не указано иное, каждый такой размер должен обозначать как приведенное значение, так и функционально эквивалентный диапазон, окружающий это значение. Например, размер, раскрытый как «40 мм», означает «приблизительно 40 мм».

Каждый документ, цитируемый в данной заявке, включая любые перекрестные ссылки или родственные патенты или заявки, настоящим включен в данную заявку путем ссылки во всей своей полноте, если специально не исключен или иным образом не ограничен. Цитирование любого документа не является признанием, что он является уровнем техники по отношению к любому изобретению, раскрытому или заявленному в данной заявке, или что только он, или в любой комбинации с любой другой ссылкой или ссылками, учит, предполагает или раскрывает любое такое изобретение. Кроме того, в той степени, в которой любое значение или определение термина в данной заявке противоречит любому значению или определению этого же термина в документе, включенном путем ссылки, значение или определение для этого термина в данной заявке превалирует.

В то время как конкретные осуществления настоящего изобретения были проиллюстрированы и описаны, специалистам в данной области техники будет очевидно, что различные другие изменения и модификации могут быть выполнены без отступления от сущности и объема настоящего изобретения. Поэтому прилагаемая формула изобретения предназначена для охвата всех таких изменений и модификаций, которые находятся в пределах объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОНВЕРСИЯ ГИДРОКСИПРОПИОНОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ В АКРИЛОВУЮ КИСЛОТУ И ЕЕ ПРОИЗВОДНЫЕ | 2013 |

|

RU2586327C2 |

| КАТАЛИЗАТОРЫ ДЛЯ КОНВЕРСИИ ГИДРОКСИПРОПИОНОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ В АКРИЛОВУЮ КИСЛОТУ ИЛИ ЕЕ ПРОИЗВОДНЫЕ | 2013 |

|

RU2591192C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ | 2013 |

|

RU2605206C2 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ | 2013 |

|

RU2586329C2 |

| Полиакриловая кислота на основе полученной из биологического сырья акриловой кислоты и ее производных | 2013 |

|

RU2606124C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ | 2013 |

|

RU2587494C2 |

| ОЧИСТКА АКРИЛОВОЙ КИСЛОТЫ, ПОЛУЧЕННОЙ ИЗ БИОЛОГИЧЕСКОГО СЫРЬЯ, С ПОЛУЧЕНИЕМ СЫРОЙ И ЛЕДЯНОЙ АКРИЛОВОЙ КИСЛОТЫ | 2013 |

|

RU2599640C2 |

| Катализатор для получения акриловой кислоты и ее производных на основе биологического сырья и способ его получения | 2014 |

|

RU2662229C2 |

| Катализаторы для дегидратации гидроксипропионовой кислоты и ее производных | 2016 |

|

RU2694897C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ИЗ ГИДРОКСИПРОПИОНОВОЙ КИСЛОТЫ | 2017 |

|

RU2719485C1 |

В данной заявке описана каталитическая дегидратация молочной кислоты в акриловую кислоту, отличающаяся высокой конверсией молочной кислоты, высокой селективностью получения акриловой кислоты, высоким выходом акриловой кислоты и соответственно низкой селективностью получения и мольными выходами нежелательных побочных продуктов. Смешанный фосфатный катализатор для конверсии молочной кислоты в акриловую кислоту содержит, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV):

где Z представляет собой металл I группы, и где в каждой из формул (II)-(IV) каждый X независимо представляет собой металл I группы или II группы, при следующих условиях:

в формуле (II), если X представляет собой металл I группы, то а означает 0, и если X представляет собой металл II группы, то а означает 1;

в формуле (III), если X представляет собой металл I группы, то b означает 1, и если X представляет собой металл II группы, то b означает 0; и,

в формуле (IV), если X представляет собой металл I группы, то с означает 2, и если X представляет собой металл II группы, то с означает 0,

и причем дополнительно указанные, по меньшей мере, две различные фосфатные соли содержат два металла, присутствующие в мольном соотношении относительно друг друга от 1:9 до 9:1. Также раскрыт смешанный фосфатный катализатор, содержащий, по меньшей мере, две различные фосфатные соли, при этом одна фосфатная соль представляет собой продукт осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V):

и причем другая фосфатная соль выбрана из фосфатной соли формулы (II):

где в каждой из формул (II) и (V) X независимо представляет собой металл I группы или II группы при определенных условиях. Раскрыт способ получения акриловой кислоты путем газофазной каталитической дегидратации молочной кислоты, при этом способ включает стадию, на которой вводят в контакт газообразную смесь, содержащую молочную кислоту и воду, со смешанным фосфатным катализатором. 4 н. и 13 з.п. ф-лы, 1 ил., 4 табл., 8 пр.

1. Смешанный фосфатный катализатор для конверсии молочной кислоты в акриловую кислоту, содержащий, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV):

где Z представляет собой металл I группы, и где в каждой из формул (II)-(IV) каждый X независимо представляет собой металл I группы или II группы, при следующих условиях:

в формуле (II), если X представляет собой металл I группы, то а означает 0, и если X представляет собой металл II группы, то а означает 1;

в формуле (III), если X представляет собой металл I группы, то b означает 1, и если X представляет собой металл II группы, то b означает 0; и,

в формуле (IV), если X представляет собой металл I группы, то с означает 2, и если X представляет собой металл II группы, то с означает 0,

и причем дополнительно указанные, по меньшей мере, две различные фосфатные соли содержат два металла, присутствующие в мольном соотношении относительно друг друга от 1:9 до 9:1.

2. Смешанный фосфатный катализатор по п. 1, отличающийся тем, что указанные, по меньшей мере, две различные фосфатные соли включают фосфатную соль формулы (II) и X представляет собой калий (K).

3. Смешанный фосфатный катализатор по п. 1, отличающийся тем, что указанные, по меньшей мере, две различные фосфатные соли включают K2HPO4 и Ва3(PO4)2.

4. Смешанный фосфатный катализатор по п. 1, отличающийся тем, что указанные, по меньшей мере, две различные фосфатные соли включают K2HPO4 и Ca2P2O7.

5. Смешанный фосфатный катализатор по п. 1, отличающийся тем, что катализатор был прокален при температуре от 250°С до 450°С в течение от одного часа до четырех часов.

6. Смешанный фосфатный катализатор по п. 1, дополнительно содержащий носитель, на который нанесены указанные, по меньшей мере, две различные фосфатные соли.

7. Смешанный фосфатный катализатор по п. 6, отличающийся тем, что носитель выбран из группы, состоящей из кремнезема, золя кремнезема, силикагеля, окиси алюминия, алюмосиликата, карбида кремния, диатомовой земли, диоксида титана, кварца, алмазов и их смесей.

8. Смешанный фосфатный катализатор по п. 1, отличающийся тем, что он характеризуется поверхностной концентрацией кислотных центров 0,35 миллимоль на квадратный метр (ммоль/м2) или менее.

9. Смешанный фосфатный катализатор по п. 1, отличающийся тем, что он характеризуется поверхностной концентрацией основных центров, по меньшей мере, 2 ммоль/м2.

10. Смешанный фосфатный катализатор для конверсии молочной кислоты в акриловую кислоту, содержащий, по меньшей мере, две различные фосфатные соли, при этом одна фосфатная соль представляет собой продукт осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V):

и причем другая фосфатная соль выбрана из фосфатной соли формулы (II):

где в каждой из формул (II) и (V) X независимо представляет собой металл I группы или II группы, при следующих условиях:

в формуле (II), если X представляет собой металл I группы, то а означает 0, и если X представляет собой металл II группы, то а означает 1;

в формуле (V), если X представляет собой металл I группы, то b означает 1, и если X представляет собой металл II группы, то b означает 0,

и причем дополнительно указанные, по меньшей мере, две различные фосфатные соли содержат два металла, присутствующие в мольном соотношении относительно друг друга от 1:9 до 9:1.

11. Смешанный фосфатный катализатор по п. 10, отличающийся тем, что указанные, по меньшей мере, две различные фосфатные соли включают K2HPO4 и продукт осаждения фосфорной кислоты и Ва(NO3)2.

12. Смешанный фосфатный катализатор по п. 10, отличающийся тем, что катализатор был прокален при температуре от 250°С до 450°С в течение от одного часа до четырех часов.

13. Смешанный фосфатный катализатор по п. 10, дополнительно содержащий носитель, на который нанесены указанные, по меньшей мере, две различные фосфатные соли.

14. Смешанный фосфатный катализатор по п. 10, имеющий поверхностную концентрацию кислотных центров 0,35 ммоль/м2 или менее.

15. Смешанный фосфатный катализатор по п. 10, имеющий поверхностную концентрацию основных центров, по меньшей мере, 2 ммоль/м2.

16. Способ получения акриловой кислоты путем газофазной каталитической дегидратации молочной кислоты, при этом способ включает стадию, на которой вводят в контакт газообразную смесь, содержащую молочную кислоту и воду, со смешанным фосфатным катализатором, содержащим, по меньшей мере, две различные фосфатные соли, выбранные из группы, состоящей из формул (I), (II), (III) и (IV):

где Z представляет собой металл I группы, и где в каждой из формул (II)-(IV) каждый X независимо представляет собой металл I группы или II группы, при следующих условиях:

в формуле (II), если X представляет собой металл I группы, то а означает 0, и если X представляет собой металл II группы, то а означает 1;

в формуле (III), если X представляет собой металл I группы, то b означает 1, и если X представляет собой металл II группы, то b означает 0; и,

в формуле (IV), если X представляет собой металл I группы, то с означает 2, и если X представляет собой металл II группы, то с означает 0,

и причем дополнительно указанные, по меньшей мере, две различные фосфатные соли содержат два металла, присутствующие в мольном соотношении относительно друг друга от 1:9 до 9:1.

17. Способ получения акриловой кислоты путем газофазной каталитической дегидратации молочной кислоты, при этом способ включает стадию, на которой вводят в контакт газообразную смесь, содержащую молочную кислоту и воду, со смешанным фосфатным катализатором, содержащим, по меньшей мере, две различные фосфатные соли, причем, по меньшей мере, одна фосфатная соль представляет собой продукт осаждения фосфорной кислоты (Н3РО4) и нитратной соли формулы (V):

и при этом другую фосфатную соль выбирают из

фосфатной соли формулы (II):

где в каждой из формул (II) и (V) X независимо представляет собой металл I группы или II группы, при следующих условиях:

в формуле (II), если X представляет собой металл I группы, то а означает 0, и если X представляет собой металл II группы, то а означает 1;

в формуле (V), если X представляет собой металл I группы, то b означает 1, и если X представляет собой металл II группы, то b означает 0; и,

и причем дополнительно указанные, по меньшей мере, две различные фосфатные соли содержат два металла, присутствующие в мольном соотношении относительно друг друга от 1:9 до 9:1.

| US 2859240 A1, 04.11.1958;CN 101537362 A, 23.09.2009;US 4729978 A1, 08.03.1988;KR 2011022235 A, 07.03.2011;CN 101176847 A, 14.05.2008. |

Авторы

Даты

2016-09-27—Публикация

2013-04-11—Подача