Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к получению полиакриловой кислоты (РАА) на основе полученной из биологического сырья акриловой кислоты, производных акриловой кислоты или их смесей, полученных из гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей. Более конкретно, настоящее изобретение относится к полимеризации полученной из биологического сырья ледяной акриловой кислоты, производных акриловой кислоты или их смесей, для образования РАА или суперабсорбирующего полимера (SAP).

Уровень техники

Акриловая кислота или акрилат имеют множество промышленных применений, как правило, потребляемых в виде полимеров. В свою очередь, эти полимеры широко используются в производстве, среди прочего, адгезивов, связующих веществ, покрытий, красок, полиролей, моющих средств, флокулянтов, диспергаторов, тиксотропных веществ, секвестрантов и суперабсорбирующих полимеров, которые используются в одноразовых абсорбирующих изделиях, в том числе подгузниках и гигиенических продуктах, например. Акриловую кислоту обычно получают из источников нефти. Например, акриловую кислоту уже давно получают путем каталитического окисления пропилена. Эти и другие способы получения акриловой кислоты из источников нефти, описаны в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 1, pgs. 342-369 (5th Ed., John Wiley & Sons, Inc., 2004). Акриловая кислота, полученная из нефти, способствует парниковым выбросам благодаря своему высокому содержанию углерода на основе нефти. Дополнительно, нефть является не возобновляемым материалом, так как сотни тысяч лет необходимы для природного образования и только короткое время для потребления. Поскольку нефтехимические ресурсы становятся все более скудными, дорогими и подчиняются правилам для выбросов CO2, существует растущий спрос на полученную из биологического сырья акриловую кислоту или акрилат, которые могут служить в качестве альтернативы акриловой кислоте или акрилату, полученным из нефти. В течение последних 40-50 лет были сделаны многие попытки, чтобы получить акриловую кислоту или акрилат, полученные из биологического сырья, из источников, отличных от нефти, таких как молочная кислота (также известная как 2-гидроксипропионовая кислота), 3-гидроксипропионовая кислота, глицерин, монооксид углерода и этиленоксид, диоксид углерода и этилен, и кротоновая кислота.

Суперабсорбирующий полимер, полученный из нефти, производится путем полимеризации акриловой кислоты, полученной из нефти, с использованием способов, описанных в Buchholz and Graham (eds), MODERNSUPERABSORENTPOLYMERTECHNOLOGY, J. Wiley & Sons, 1998, стр. 69-117, или недавних патентных заявках, например патентных заявках США 2009/0275470 и 2011/0313113. Акриловая кислота, полученная из нефти, используемая в этих способах, представляет собой ледяную акриловую кислоту с чистотой, превышающей 98%, и, как правило, составляющей 99,5% или выше. Типичные основные примеси в ледяной акриловой кислоте, полученной из нефти, представляют собой пропионовую кислоту, уксусную кислоту, малеиновый ангидрид, малеиновую кислоту, акролеин и фурфурол. С другой стороны, основные примеси в полученной из биологического сырья ледяной акриловой кислоте, производных акриловой кислоты или их смесях, которые получают из гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей, представляют собой пропионовую кислоту, уксусную кислоту и гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

Соответственно, существует потребность в коммерчески жизнеспособных способах полимеризации полученной из биологического сырья ледяной акриловой кислоты, производных акриловой кислоты или их смесей, полученных путем дегидратации гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей, в PAA для моющих средств, флокулянтов, и других применений; и SAP для использования в подгузниках и других применений.

Сущность изобретения

В одном осуществлении настоящего изобретения, представлена композиция суперабсорбирующего полимера, которую получают из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

В другом осуществлении настоящего изобретения, представлена композиция поли(акриловой кислоты), которую получают из акриловой композиции, при этом акриловая композиция включает композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

Подробное описание изобретения

I Определения

Как используют в данной заявке, термин «поли(акриловая кислота)» относится к гомополимерам акриловой кислоты или сополимерам акриловой кислоты и других мономеров.

Как используют в данной заявке, термин «суперабсорбирующий полимер» относится к полимеру, который способен абсорбировать внутри полимера, по меньшей мере, в 10 раз больше своего веса в деионизированной воде, позволяя регулировать pH системы.

Как используют в данной заявке, термин «ионообменная емкость» относится к теоретической или рассчитанной ионообменной емкости полимера или полимеров в миллиэквивалентах на грамм (мэкв/г) при условии, что каждая не нейтрализованная кислотная или основанная группа нейтрализуется в ионообменном процессе.

Как используют в данной заявке, термин «акриловая композиция» относится к композиции, которая содержит композицию акриловой кислоты и другие материалы, такие как воду, другие растворители или их смеси.

Как используют в данной заявке, термин «композиция акриловой кислоты» относится к композиции, которая состоит из акриловой кислоты, производных акриловой кислоты или их смесей.

Как используют в данной заявке, термин «дистиллированная акриловая кислота» относится к композиции акриловой кислоты с содержанием акриловой кислоты ниже, чем приблизительно 94 мас. %.

Как используют в данной заявке, термин «сырая акриловая кислота» относится к композиции акриловой кислоты с содержанием акриловой кислоты от приблизительно 94 мас. % до приблизительно 98 мас. %.

Как используют в данной заявке, термин «ледяная акриловая кислота» относится к композиции акриловой кислоты с содержанием акриловой кислоты, по меньшей мере, приблизительно 98 мас. %.

Как используют в данной заявке, термин «полученный из биологического сырья» материал относится к возобновляемому материалу.

Как используют в данной заявке, термин «возобновляемый материал» относится к материалу, который получают из возобновляемого ресурса.

Как используют в данной заявке, термин «возобновляемый ресурс» относится к ресурсу, который получают с помощью природного процесса со скоростью, сопоставимой с его скоростью потребления (например, в течение периода времени 100 лет). Ресурс может быть пополнен, природно, или с помощью сельскохозяйственных технологий. Неограничивающие примеры возобновляемых ресурсов включают растения (например, сахарный тростник, свеклу, кукурузу, картофель, цитрусовые, древесные растения, лигноцеллюлозу, гемицеллюлозу, целлюлозные отходы), животных, рыб, бактерии, грибы и лесную продукцию. Эти ресурсы могут быть встречающимися в природе, гибридами или генно-инженерными организмами. Природные ресурсы, такие как нефть, уголь, природный газ и торф, образование которых занимает более 100 лет, не считаются возобновляемыми ресурсами. Поскольку, по меньшей мере, часть материала в соответствии с настоящим изобретением получают из возобновляемого ресурса, который может секвестрировать диоксид углерода, использование материала может уменьшить потенциал глобального потепления и потребление ископаемого топлива.

Как используют в данной заявке, термин «содержание вещества, полученного из биологического сырья» относится к количеству углерода из возобновляемого ресурса в материале в виде процента от веса (массы) общего органического углерода в материале, как определено ASTM D6866-10 Метод В.

Как используют в данной заявке, термин материал, «полученный из нефти» относится к материалу, который получают из ископаемого материала, такого как нефть, природный газ, уголь и т.д.

Как используют в данной заявке, термин «конденсированный фосфат» относится к любым солям, содержащим одну или несколько Р-О-Р связей, образованных углом, общим с РО4 тетраэдром.

Как используют в данной заявке, термин «циклофосфат» относится к любому циклическому конденсированному фосфату, состоящему из двух или более имеющих общий угол РО4 тетраэдров.

Как используют в данной заявке, термин «монофосфат» или «ортофосфат» относится к любой соли, анионный фрагмент которой, [РО4]3-, состоит из четырех атомов кислорода, расположенных в почти правильной тетраэдрической матрице с приблизительно центральным атомом фосфора.

Как используют в данной заявке, термин «олигофосфат» относится к любым полифосфатам, содержащим пять или менее PO4 звеньев.

Как используют в данной заявке, термин «полифосфат» относится к любым конденсированным фосфатам, содержащим линейные P-O-P связи, образованные углом, общим с PO4 тетраэдром, приводя к образованию конечных цепей.

Как используют в данной заявке, термин «ультрафосфат» относится к любому конденсированному фосфату, где, по меньшей мере, два PO4 тетраэдра анионного фрагмента имеют три общих угла с прилегающими углами.

Как используют в данной заявке, термин «катион» относится к любому атому или группе ковалентно-связанных атомов, имеющих положительный заряд.

Как используют в данной заявке, термин «одновалентный катион» относится к любому катиону с положительным зарядом +1.

Как используют в данной заявке, термин «многовалентный катион» относится к любому катиону с положительным зарядом равным или более, чем +2.

Как используют в данной заявке, термин «анион» относится к любому атому или группе ковалентно-связанных атомов, имеющих отрицательный заряд.

Как используют в данной заявке, термин «гетерополианион» относится к любому аниону с ковалентно связанным XOp и YOr полиэдром и включает X-O-Y и возможно Х-О-Х и Y-O-Y связи, где X и Y представляют собой любые атомы и где p и r представляют собой любые положительные целые числа.

Как используют в данной заявке, термин «гетерополифосфат» относится к любому гетерополианиону, где X представляет собой фосфор (P) и Y означает любой другой атом.

Как используют в данной заявке, термин «фосфатный аддукт» относится к любому соединению с одним или более фосфатными анионами, и одним или более нефосфатными анионами, не связанными ковалентно.

Как используют в данной заявке, термины «LA» относится к молочной кислоте, «AA» относится к акриловой кислоте, «AcH» относится к ацетальдегиду и «РА» относится к пропионовой кислоте.

Как используют в данной заявке, термин «разброс значений диаметра частиц» относится к статистическому представлению данной пробы частиц и равен (Dν,0,90-Dν,0,10)/Dν,0,50. Термин «медианный размер частиц» или Dν,0,50 относится к диаметру частицы, менее которого находятся 50% общего объема частиц. Дополнительно, Dν,0,10 относится к размеру частицы, отделяющему пробу частицы при 10% по объемной фракции и Dν,0,90, представляет собой размер частицы, отделяющий пробу частицы при 90% по объемной фракции.

Как используют в данной заявке, термин «конверсия» в % определяют как [скорость втекания гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин) - скорость вытекания гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)]/[скорость втекания гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)]*100. Для целей настоящего изобретения, термин «конверсия» означает мольную конверсию, если не указано иное.

Как используют в данной заявке, термин «выход» в % определен как [скорость вытекания продукта (моль/мин)/скорость втекания гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)]*100. Для целей настоящего изобретения, термин «выход» означает мольный выход, если не указано иное.

Как используют в данной заявке, термин «селективность» в % определен как [Выход/Конверсия]*100. Для целей настоящего изобретения, термин «селективность» означает мольную селективность, если не указано иное.

Как используют в данной заявке, термин «общая скорость вытекания» в моль/мин и для гидроксипропионовой кислоты определен как: (2/3)*[скорость вытекания C2 (моль/мин)] + [скорость вытекания C3 (моль/мин)]+(2/3)*[скорость вытекания ацетальдегида (моль/мин)] + (4/3)*[скорость вытекания C4 (моль/мин)] + [скорость вытекания гидроксипропионовой кислоты (моль/мин)] + [скорость вытекания виноградной кислоты (моль/мин)] + (2/3)*[скорость вытекания уксусной кислоты (моль/мин)] + [скорость вытекания 1,2-пропандиола (моль/мин)] + [скорость вытекания пропионовой кислоты (моль/мин)] + [скорость вытекания акриловой кислоты (моль/мин)]+(5/3)*[скорость вытекания 2,3-пентандиона (моль/мин)] + (1/3)*[скорость вытекания монооксида углерода (моль/мин)] + (1/3)*[скорость вытекания диоксида углерода (моль/мин)]. Если используют производное гидроксипропионовой кислоты вместо гидроксипропионовой кислоты, указанная выше формула должна быть скорректирована на количество атомов углерода в производном гидроксипропионовой кислоты.

Как используют в данной заявке, термин «C2» означает этан и этилен.

Как используют в данной заявке, термин «C3» означает пропан и пропилен.

Как используют в данной заявке, термин «C4» означает бутан и бутены.

Как используют в данной заявке, термин «общий мольный баланс» или «ТМВ» в % определен как [общая скорость вытекания (моль/мин)/скорость втекания гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)]*100.

Как используют в данной заявке, термин «выход акриловой кислоты скорректирован на ТМВ» определен как [выход акриловой кислоты/общий мольный баланс]*100, для учета слегка более высоких потоков в реакторе.

Как используют в данной заявке, термин «часовая объемная скорость газа» или «GHSV» в ч-1 определен как 60×[Общая скорость потока газа (мл/мин)/объем слоя катализатора (мл)]. Общая скорость потока газа рассчитывается в условиях стандартной температуры и давления (STP; 0°C и 1 атм).

Как используют в данной заявке, термин «часовая объемная скорость жидкости» или «LHSV» в ч-1 определен как 60×[Общая скорость потока жидкости (мл/мин)/объем слоя катализатора (мл)].

II Поли(акриловая кислота) и способы ее получения

Неожиданно было обнаружено, что полученная из биологического сырья ледяная акриловая кислота, производные акриловой кислоты или их смеси могут быть полимеризованы с получением поли(акриловой кислоты) или суперабсорбирующего полимера с использованием способов, которые аналогичны тем, которые используются в получении поли(акриловой кислоты) или суперабсорбирующего полимера на основе ледяной акриловой кислоты, полученной из нефти, производных акриловой кислоты или их смесей. Хотя примеси, которые присутствуют в полученной из биологического сырья акриловой кислоте, производных акриловой кислоты или их смесях, отличаются от тех, которые присутствуют в ледяной акриловой кислоте, полученной из нефти, производных акриловой кислоты или их смесях, те же самые способы, которые используют для полимеризации ледяной акриловой кислоты, полученной из нефти, производных акриловой кислоты или их смесей (например, способы для суперабсорбирующего полимера, раскрытые в патенте США №7,307,132 (выдан в 2007 г. ) и патентных заявках США 2009/0275470, 2011/0306732, 2011/0313113 и 2012/0091392; все включены в данную заявку путем ссылки), могут быть использованы для полимеризации полученной из биологического сырья ледяной акриловой кислоты, производных акриловой кислоты или их смесей.

В одном осуществлении, обеспечена композиция суперабсорбирующего полимера, которую получают из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

Акриловая композиция содержит композицию акриловой кислоты и необязательно другие материалы, такие как, в качестве примера, а не ограничения, воду, другие растворители или их смеси.

Гидроксипропионовая кислота может быть 3-гидроксипропионовой кислотой, 2-гидроксипропионовой кислотой (также называемой молочной кислотой), 2-метилгидроксипропионовой кислотой, или их смесями. Производными гидроксипропионовой кислоты могут быть соли металлов или аммония гидроксипропионовой кислоты, алкильные сложные эфиры гидроксипропионовой кислоты, алкильные сложные эфиры 2-метилгидроксипропионовой кислоты, циклические сложные диэфиры гидроксипропионовой кислоты, ангидрид гидроксипропионовой кислоты или их смесь. Неограничивающие примеры солей металлов гидроксипропионовой кислоты представляют собой натрий гидроксипропионат, калий гидроксипропионат и кальций гидроксипропионат. Неограничивающие примеры алкильных сложных эфиров гидроксипропионовой кислоты представляют собой метилгидроксипропионат, этилгидроксипропионат, бутилгидроксипропионат, 2-этилгексилгидроксипропионат или их смеси. Неограничивающим примером циклических сложных диэфиров гидроксипропионовой кислоты является дилактид.

В одном осуществлении, гидроксипропионовая кислота представляет собой молочную кислоту или 2-метилмолочную кислоту. В другом осуществлении, гидроксипропионовая кислота представляет собой молочную кислоту. Молочная кислота может быть L-молочной кислотой, D-молочной кислотой или их смесями. В одном осуществлении, гидроксипропионовая кислота, производные гидроксипропионовой кислоты или их смеси в примесях в композиции ледяной акриловой кислоты представляют собой молочную кислоту, производные молочной кислоты или их смеси.

Производные акриловой кислоты могут быть олигомерами акриловой кислоты, солями металла или аммония мономерной акриловой кислоты, солями металла или аммония олигомеров акриловой кислоты или их смесями. Неограничивающие примеры солей металла акриловой кислоты представляют собой акрилат натрия и акрилат калия. Неограничивающие примеры алкильных сложных эфиров акриловой кислоты представляют собой металлактат, этиллактат или их смеси.

Акриловая кислота, производные акриловой кислоты или их смеси могут быть получены из возобновляемых ресурсов или материалов. Неограничивающие примеры возобновляемых ресурсов или материалов представляют собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси; глицерин; монооксид углерода и этиленоксид; диоксид углерода и этилен; и кротоновую кислоту. В одном осуществлении, возобновляемые ресурсы или материалы представляют собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси. В другом осуществлении, возобновляемые ресурсы или материалы представляют собой молочную кислоту, производные молочной кислоты или их смеси. В еще одном осуществлении, возобновляемый ресурс или материал представляет собой молочную кислоту.

В одном осуществлении, композицию суперабсорбирующего полимера получают с помощью стадий, на которых: a) получают предполимеризационный раствор, содержащий: (i) акриловую композицию, и (ii) растворитель; и при этом pH предполимеризационного раствора составляет менее, чем приблизительно 6; b) объединяют инициатор с предполимеризационным раствором с получением полимеризационной смеси; с) полимеризуют полимеризационную смесь с получением геля; и d) сушат гель с получением композиции суперабсорбирующего полимера.

В другом осуществлении, композицию суперабсорбирующего полимера получают с помощью стадий, на которых: a) получают предполимеризационный раствор, содержащий: (i) акриловую композицию, и (ii) растворитель; b) смешивают основание с предполимеризационным раствором с образованием частично нейтрализованного раствора акриловой кислоты, и при этом pH частично нейтрализованного раствора акриловой кислоты составляет менее, чем приблизительно 6; c) объединяют инициатор с частично нейтрализованным раствором акриловой кислоты с получением полимеризационной смеси; d) полимеризуют полимеризационную смесь с получением геля; и e) сушат гель с получением композиции суперабсорбирующего полимера.

В одном осуществлении, композицию суперабсорбирующего полимера получают с помощью стадий, на которых: a) получают предполимеризационный раствор, содержащий: (i) акриловую композицию, и (ii) растворитель; и при этом pH предполимеризационного раствора составляет менее, чем приблизительно 6; b) объединяют инициатор с предполимеризационным раствором с получением полимеризационной смеси; c) полимеризуют полимеризационную смесь с получением геля; d) добавляют агент поперечной сшивки в гель с получением поперечно сшитого по поверхности полимера; и e) сушат поперечно сшитый по поверхности полимер с получением композиции суперабсорбирующего полимера.

В другом осуществлении, композицию суперабсорбирующего полимера получают с помощью стадий, на которых: a) получают предполимеризационный раствор, содержащий: (i) акриловую композицию, и (ii) растворитель; b) смешивают основание с предполимеризационным раствором с образованием частично нейтрализованного раствора акриловой кислоты, и при этом pH частично нейтрализованного раствора акриловой кислоты составляет менее, чем приблизительно 6; c) объединяют инициатор с частично нейтрализованным раствором акриловой кислоты с получением полимеризационной смеси; d) полимеризуют полимеризационную смесь с получением геля; e) добавляют агент поперечной сшивки в гель с получением поперечно сшитого по поверхности полимера; и f) сушат поперечно сшитый по поверхности полимер с получением композиции суперабсорбирующего полимера.

В другом осуществлении, композицию суперабсорбирующего полимера получают с помощью стадий, на которых: a) получают предполимеризационный раствор, содержащий: ледяную акриловую кислоту, метилен бис-акриламид и воду; b) смешивают гидроксид натрия с предполимеризационным раствором с образованием частично нейтрализованного раствора акриловой кислоты; c) объединяют 2,2'-азобис(2-метилпропионамидин)дигидрохлорид с частично нейтрализованным раствором акриловой кислоты с получением полимеризационной смеси; d) полимеризуют полимеризационную смесь с использованием УФ света с получением геля; и e) сушат гель с получением композиции суперабсорбирующего полимера.

В одном осуществлении, растворитель предполимеризационного раствора выбран из группы, включающей воду, органические растворители и их смеси. В еще одном осуществлении, растворителем предполимеризационного раствора является вода. В другом осуществлении, pH предполимеризационного раствора составляет от приблизительно 3 до приблизительно 5. В другом осуществлении, pH частично нейтрализованного раствора акриловой кислоты составляет от приблизительно 3 до приблизительно 5.

В другом осуществлении, количество композиции акриловой кислоты в предполимеризационном растворе составляет от приблизительно 5 мас. % до приблизительно 95 мас. %. В другом осуществлении, количество воды в предполимеризационном растворе составляет от приблизительно 5 мас. % до приблизительно 95 мас. %. В еще одном осуществлении, предполимеризационный раствор дополнительно содержит диспергирующий агент. В одном осуществлении, диспергирующий агент представляет собой карбоксиметилцеллюлозу (CMC).

В другом осуществлении, предполимеризационный раствор дополнительно содержит агент поперечной сшивки. В еще одном осуществлении, агент поперечной сшивки присутствует в количестве менее, чем приблизительно 10 мас. %, исходя из общего количества указанной композиции акриловой кислоты в указанном предполимеризационном растворе. В одном осуществлении, агент поперечной сшивки выбирают из группы, состоящей из ди- или полифункциональных мономеров, имеющих две или более групп, которые могут быть полимеризованы, таких как N,N'-метиленбисакриламид, триметилолпропан триакрилат, этиленгликоль ди(мет)акрилат, или триаллиламин, и других органических агентов поперечной сшивки, которые могут быть очевидными специалистам в данной области техники.

В одном осуществлении, инициатор находится в количестве от приблизительно 0,01 мас. % до приблизительно 10 мас. %, исходя из общего количества композиции акриловой кислоты в предполимеризационном растворе. В другом осуществлении, инициатор может быть добавлен в виде твердого вещества или в комбинации с инициаторным растворителем, где инициатор и инициаторный растворитель образуют жидкий раствор или дисперсию. Неограничивающим примером инициаторного растворителя является вода. Неограничивающие примеры инициаторов представляют собой химические соединения, выбранные из группы, включающей гидропероксиды, перекись водорода, органические пероксиды, азо-соединения, персульфаты, другие окислительно-восстановительные инициаторы, а также их смеси. Неограничивающими примерами гидропероксидов являются трет-бутилгидропероксид и кумолгидропероксид. Неограничивающие примеры органических пероксидов представляют собой ацетилацетон пероксид, метилэтилкетон пероксид, трет-амилперпивалат, трет-бутилперпивалат, трет-бутилпернеогексаноат, трет-бутилперизобутират, трет-бутилпер-2-этилгексаноат, трет-бутилперизононаноат, трет-бутилпермалеат, трет-бутилпербензоат, ди(2-этилгексил)пероксидикарбонат, дициклогексилпероксидикарбонат, ди(4-трет-бутилциклогексил)пероксидикарбонат, димиристилпероксидикарбонат, диацетилпероксидикарбонат, аллил сложные перэфиры, кумилпероксинеодеканоат, трет-бутилпер-3,5,5-три-метилгексаноат, ацетилциклогексилсульфонилпероксид, дилаурилпероксид, дибензоилпероксид и трет-амилпернеодеканоат. Неограничивающие примеры азо-соединений представляют собой 2,2'-азобисизобутиронитрил, 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобис(4-метокси-2,4-диметил-валеронитрил), 2,2'-азобис-{2-[1-(2-гидроксиэтил)-2-имидазолин-2-ил]пропан}дигидрохлорид, 2,2'-азобис-(2-амидинопропан)дигидрохлорид, 2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид и 2,2'-азобис[2-(5-метил-2-имидазолин-2-ил)пропан]дигидрохлорид. Неограничивающие примеры персульфатов представляют собой пероксодисульфат натрия, пероксодисульфат калия и пероксодисульфат аммония. В другом осуществлении, используют смесь двух или более инициаторов.

В другом осуществлении, может быть использован катализатор полимеризации. Неограничивающим примером катализатора полимеризации является TMEDA (N,N,N',N'-тетраметилэтилендиамин). Способы полимеризации с получением композиции суперабсорбирующего полимера могут включать способы свободных радикалов, с раскрытием цикла, конденсации, анионные, катионные или способы облучения. Скорость полимеризации можно регулировать посредством идентичности и количества инициаторов и температуры полимеризации. Полимеризация композиции акриловой кислоты может быть сильно экзотермической, и следовательно, в одном осуществлении, полимеризационный раствор может охлаждаться во время полимеризации.

В одном осуществлении, частично нейтрализованный раствор акриловой кислоты содержит, по меньшей мере, приблизительно 20 мол. % соли акриловой кислоты, исходя из общего количества композиции акриловой кислоты, и при этом соль акриловой кислоты получают на стадии смешивания. В другом осуществлении, частично нейтрализованный раствор акриловой кислоты содержит, по меньшей мере, приблизительно 40 мол. % соли акриловой кислоты, исходя из общего количества композиции акриловой кислоты, и при этом соль акриловой кислоты получают на стадии смешивания. В другом осуществлении, частично нейтрализованный раствор акриловой кислоты содержит, по меньшей мере, приблизительно 60 мол. % соли акриловой кислоты, исходя из общего количества композиции акриловой кислоты, и при этом соль акриловой кислоты получают на стадии смешивания. В другом осуществлении, частично нейтрализованный раствор акриловой кислоты содержит, по меньшей мере, приблизительно 80 мол. % соли акриловой кислоты, исходя из общего количества композиции акриловой кислоты, и при этом соль акриловой кислоты получают на стадии смешивания.

В одном осуществлении, по меньшей мере, приблизительно 20 мол. % композиции акриловой кислоты в частично нейтрализованном растворе акриловой кислоты содержит карбоксилатную группу с катионным противоионом. В другом осуществлении, по меньшей мере, приблизительно 40 мол. % композиции акриловой кислоты в частично нейтрализованном растворе акриловой кислоты содержит карбоксилатную группу с катионным противоионом. В другом осуществлении, по меньшей мере, приблизительно 60 мол. % композиции акриловой кислоты в частично нейтрализованном растворе акриловой кислоты содержит карбоксилатную группу с катионным противоионом. В другом осуществлении, по меньшей мере, приблизительно 80 мол. % композиции акриловой кислоты в частично нейтрализованном растворе акриловой кислоты содержит карбоксилатную группу с катионным противоионом. Неограничивающие примеры оснований представляют собой гидроксид натрия и гидроксид калия.

В другом осуществлении, агент поперечной сшивки добавляют к гелю после завершения полимеризации с получением поперечно сшитого по поверхности полимера, и поперечно сшитый по поверхности полимер сушат с получением композиции суперабсорбирующего полимера. Поперечная сшивка по поверхности первоначально образованных полимеров является предпочтительным способом получения суперабсорбирующих полимеров, имеющих относительно высокую производительность под давлением (PUP), пористость и проницаемость. Неограничивающие примеры способов для получения поперечно сшитого по поверхности полимера представляют собой: те, в которых a) ди- или полифункциональный реагент(ы), способный взаимодействовать с существующими функциональными группами в суперабсорбирующем полимере, наносят на поверхность полимера; b) ди- или поли-функциональный реагент, способный взаимодействовать с другими добавленными реагентами и, возможно, существующими функциональными группами в абсорбирующем полимере таким образом, чтобы повысить уровень поперечной сшивки по поверхности, наносят на поверхность; c) дополнительная реакция(и) индуцируется среди существующих компонентов в суперабсорбирующем полимере, такая, как для того, чтобы образовать более высокий уровень поперечной сшивки на или вблизи поверхности; среди других, которые могут быть очевидны специалистам в данной области техники.

В одном осуществлении, композиция суперабсорбирующего полимера содержит: a) катионообменный абсорбирующий полимер, полученный из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси; и b) анионообменный абсорбирующий полимер, где ионообменная емкость анионообменного абсорбирующего полимера составляет, по меньшей мере, приблизительно 15 мэкв/г.

В одном осуществлении, гидроксипропионовая кислота, производные гидроксипропионовой кислоты или их смеси в примесях в композиции ледяной акриловой кислоты представляют собой молочную кислоту, производные молочной кислоты или их смеси.

В другом осуществлении, катионообменный абсорбирующий полимер составляет от приблизительно 80% до приблизительно 100% в виде не нейтрализованной кислоты и анионообменный абсорбирующий полимер составляет от приблизительно 80% до приблизительно 100% в виде не нейтрализованного основания. В другом осуществлении, анионообменный абсорбирующий полимер получают из мономера, выбранного из группы, состоящей из этиленимина, аллиламина, диаллиламина, 4-аминобутена, алкил оксазолинов, винилформамида, 5-аминопентена, карбодиимидов, формальдазина и меламина; вторичного аминного производного любого из указанных выше; третичного аминного производного любого из указанных выше; и их смесей. В другом осуществлении, анионообменный абсорбирующий полимер получают из мономера, выбранного из группы, состоящей из этиленимина, аллиламина, диаллиламина и их смесей.

В другом осуществлении, композиция суперабсорбирующего полимера содержит: a) анионообменный абсорбирующий полимер, выбранный из группы, состоящей из поли(этиленимина); поли(аллиламина); и их смесей; и b) катионообменный полимер представляет собой гомополимер или сополимер акриловой кислоты, полученный из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси. В другом осуществлении, катионообменный абсорбирующий полимер равномерно поперечно сшит.

В одном осуществлении, содержание вещества, полученного из биологического сырья, в композиции акриловой кислоты составляет более чем приблизительно 3%. В другом осуществлении, содержание вещества, полученного из биологического сырья, в композиции акриловой кислоты составляет более чем 30%. В еще одном осуществлении, содержание вещества, полученного из биологического сырья, в композиции акриловой кислоты составляет более чем приблизительно 90%. В одном осуществлении, содержание вещества, полученного из биологического сырья, в композиции суперабсорбирующего полимера составляет более, чем приблизительно 3%. В другом осуществлении, содержание вещества, полученного из биологического сырья, в композиции суперабсорбирующего полимера составляет более, чем 30%. В еще одном осуществлении, содержание вещества, полученного из биологического сырья, в композиции суперабсорбирующего полимера составляет более, чем приблизительно 90%.

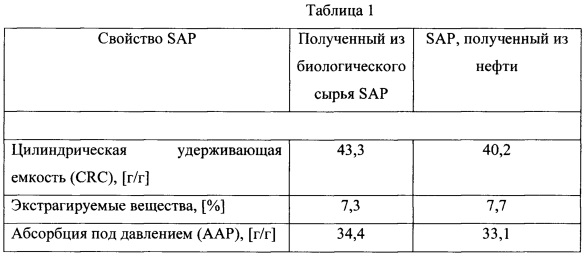

В одном осуществлении, композиция суперабсорбирующего полимера имеет цилиндрическую удерживающая емкость (CRC) от приблизительно 20 г/г до приблизительно 45 г/г. В другом осуществлении, композиция суперабсорбирующего полимера имеет цилиндрическую удерживающую емкость (CRC) от приблизительно 25 г/г до приблизительно 40 г/г. В еще одном осуществлении, композиция суперабсорбирующего полимера имеет цилиндрическую удерживающую емкость (CRC) от приблизительно 30 г/г до приблизительно 35 г/г.

В одном осуществлении, композиция суперабсорбирующего полимера имеет содержание экстрагируемых веществ от приблизительно 0 мас. % до приблизительно 20 мас. %. В другом осуществлении, композиция суперабсорбирующего полимера имеет содержание экстрагируемых веществ от приблизительно 3 мас. % до приблизительно 15 мас. %. В еще одном осуществлении, композиция суперабсорбирующего полимера имеет содержание экстрагируемых веществ от приблизительно 5 мас. % до приблизительно 10 мас. %.

В одном осуществлении, композиция суперабсорбирующего полимера имеет абсорбцию под давлением (ААР) от приблизительно 15 г/г до приблизительно 40 г/г. В другом осуществлении, композиция суперабсорбирующего полимера имеет абсорбцию под давлением (ААР) от приблизительно 20 г/г до приблизительно 35 г/г. В еще одном осуществлении, композиция суперабсорбирующего полимера имеет абсорбцию под давлением (ААР) от приблизительно 25 г/г до приблизительно 30 г/г.

В одном осуществлении, количество остаточных мономеров в композиции суперабсорбирующего полимера составляет приблизительно 500 м.д. или менее.

В одном осуществлении, представлено абсорбирующее изделие, которое выбирают из предметов одежды для взрослых с недержанием, подгузников для младенцев и женских гигиенических изделий, и получают из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

В другом осуществлении, представлено абсорбирующее изделие, имеющее противоположные продольные кромки и содержащее: a) верхний лист; b) тыльный лист, соединенный с верхним листом; и c) абсорбирующую сердцевину, расположенную между верхним листом и тыльным листом, и при этом абсорбирующая сердцевина содержит композицию суперабсорбирующего полимера, полученную из акриловой композиции, причем акриловая композиция содержит композицию акриловой кислоты, при этом композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, причем композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

В одном осуществлении, абсорбирующий элемент содержит агломерат из: a) композиции суперабсорбирующего полимера в виде частиц, которую получают из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси; и b) гидрофильной пены с высокой площадью поверхности с открытыми ячейками в виде частиц, при этом пена, в сочетании с композицией суперабсорбирующего полимера, обеспечивает абсорбирующий элемент с высокой капиллярной сорбционной абсорбирующей способностью. Абсорбирующий элемент полезен в удерживании (например, хранении) жидкостей организма, таких как моча. Как используют в данной заявке, термин «агломерат» относится к унитарной комбинации материалов виде частиц, которые не легко отделить, то есть агломерат по существу не разделяется на его составные частицы в результате обычного производства, обычной доставки и/или обычного использования. Пены с высокой площадью поверхности, полезные в данной заявке, представляют собой те, которые имеют относительно открытые ячейки, т.е. многие из отдельных ячеек пены находятся в беспрепятственной связи с прилегающими ячейками, позволяя жидкости проходить из одной ячейки в другую в структуре пены. В дополнение к открытым ячейкам, эти пены с высокой площадью поверхности достаточно гидрофильные, чтобы позволить пене абсорбировать водные жидкости.

В другом осуществлении, гидрофильную пену с высокой площадью поверхности с открытыми ячейками получают путем полимеризации эмульсии с высоким содержанием внутренней фазы вода-в-масле (HIPE). В другом осуществлении, поддающаяся гидратации, и, предпочтительно, гигроскопичная или растворяющаяся за счет поглощения влаги, водорастворимая неорганическая соль вводится в HIPE. Неограничивающие примеры водорастворимых неорганических солей представляют собой соли щелочноземельных металлов, такие как хлорид кальция. В одном осуществлении, агломерат содержит от приблизительно 1 мас. % до приблизительно 98 мас. % гидрофильной пены с высокой площадью поверхности с открытыми ячейками, исходя из общей массы агломерата. В другом осуществлении, агломерат содержит от приблизительно 15 мас. % до приблизительно 85 мас. % гидрофильной пены с высокой площадью поверхности с открытыми ячейками, исходя из общей массы агломерата. В еще одном осуществлении, агломерат содержит от приблизительно 30 мас. % до приблизительно 40 мас. % гидрофильной пены с высокой площадью поверхности с открытыми ячейками, исходя из общей массы агломерата.

В другом осуществлении, представлена композиция поли(акриловой кислоты), которую получают из акриловой композиции, при этом акриловая композиция содержит композицию акриловой кислоты, причем композиция акриловой кислоты состоит из акриловой кислоты, производных акриловой кислоты или их смесей, при этом композиция акриловой кислоты содержит, по меньшей мере, приблизительно 98 мас. % акриловой кислоты, производных акриловой кислоты или их смесей, и при этом часть оставшихся примесей в композиции акриловой кислоты представляет собой гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси.

III Катализаторы для конверсии гидроксипропионовой кислоты или ее производных в акриловую кислоту или ее производные

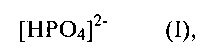

В одном осуществлении, катализатор содержит: (a) анионы моногидромонофосфата и дигидромонофосфата, которые описываются формулами (I) и (II):

и (b) по меньшей мере, два различных катиона, где катализатор по существу нейтрально заряжен; и дополнительно, при этом мольное соотношение указанного аниона моногидромонофосфата и указанного аниона дигидромонофосфата в катализаторе составляет от приблизительно 0,1 до приблизительно 10. В другом осуществлении, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,2 до приблизительно 5. В еще одном осуществлении, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет приблизительно 1.

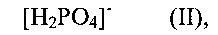

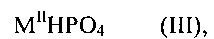

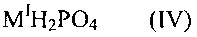

В одном осуществлении настоящего изобретения катализатор содержит монофосфатные соли, описанные формулами (III) и (IV):

, и

, и

где MI представляет собой одновалентный катион и MII представляет собой двухвалентный катион. В другом осуществлении, мольное соотношение MIIHPO4 и MIH2PO4 составляет от приблизительно 0,1 до приблизительно 10. В другом осуществлении, мольное соотношение MIIHPO4 и MIH2PO4 составляет от приблизительно 0,2 до приблизительно 5. В еще одном осуществлении, мольное соотношение MIIHPO4 и MIH2PO4 составляет приблизительно 1.

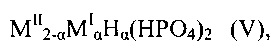

В одном осуществлении настоящего изобретения, катализатор содержит монофосфатную соль, описанную формулой (V):

где MI представляет собой одновалентный катион и MII представляет собой двухвалентный катион; и где α составляет более, чем приблизительно 0,2 и менее, чем приблизительно 1,8. В другом осуществлении настоящего изобретения, α составляет приблизительно 1.

В другом осуществлении, анионмоногидромонофосфата, описанный формулой (I), замещен одним или более фосфатными анионами, описанными формулой [H(1-β)Р(1+β)O(4+3β)]2(1+β)-, где β более или равен нулю и менее или равен 1.

В другом осуществлении, анион дигидромонофосфата, описанный формулой (II), замещен одним или более фосфатными анионами, описанными формулой [H2(1-β)PO(4-β)]-, где β более или равен нулю и менее или равен 1.

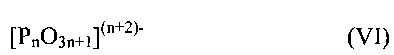

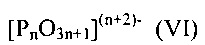

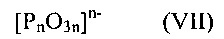

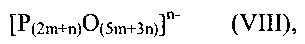

В одном осуществлении, катализатор содержит: (a) по меньшей мере, один анион конденсированного фосфата, который выбирают из группы, состоящей из формул (VI), (VII) и (VIII)

где n составляет, по меньшей мере, 2 и m составляет, по меньшей мере, 1, и (b) по меньшей мере, два различных катиона, при этом катализатор, по существу, нейтрально заряжен, и дополнительно, при этом мольное соотношение фосфора и, по меньшей мере, двух различных катионов составляет от приблизительно 0,7 до приблизительно 1,7.

Анионы, определенные формулами (VI), (VII) и (VIII) также называют полифосфатами (или олигофосфатами), циклофосфатами и ультрафосфатами, соответственно.

В другом осуществлении, катализатор содержит: (a) по меньшей мере, один анион конденсированного фосфата, который выбирают из группы, состоящей из формул (VI) и (VII)

где n составляет, по меньшей мере, 2, и (b) по меньшей мере, два различных катиона, при этом катализатор, по существу, нейтрально заряжен, и дополнительно, при этом мольное соотношение фосфора и, по меньшей мере, двух различных катионов составляет от приблизительно 0,7 до приблизительно 1,7.

В одном осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7; в другом осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,8 до приблизительно 1,3; и в еще одном осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет приблизительно 1.

В одном осуществлении, по меньшей мере, два различных катиона содержат (a) по меньшей мере, один одновалентный катион, и (b) по меньшей мере, один многовалентный катион. В другом осуществлении, мольное соотношение одновалентных катионов и многовалентных катионов составляет от приблизительно 0,1 до приблизительно 10. В еще одном осуществлении, мольное соотношение одновалентных катионов и многовалентных катионов составляет от приблизительно 0,5 до приблизительно 5. В дополнительном осуществлении настоящего изобретения, мольное соотношение одновалентных катионов и многовалентных катионов составляет приблизительно 1.

В другом осуществлении, многовалентный катион выбирают из группы, состоящей из двухвалентных катионов, трехвалентных катионов, четырехвалентных катионов, пятивалентных катионов и их смесей. Неограничивающие примеры одновалентных катионов представляют собой H+, Li+, Na+, K+, Rb+, Cs+, Ag+, Rb+, Tl+ и их смеси. В одном осуществлении, одновалентный катион выбирают из группы, состоящей из Li+, Na+, K+, Rb+, Cs+ и их смесей; в другом осуществлении, одновалентный катион представляет собой Na+ или K+; и в еще одном осуществлении, одновалентный катион представляет собой K+. Неограничивающие примеры многовалентных катионов представляют собой катионы щелочноземельных металлов (т.е., Be, Mg, Ca, Sr, Ba и Ra), переходных металлов (например, Y, Ti, Zr, V, Nb, Cr, Mo, Mn, Re, Fe, Ru, Co, Rh, Ni, Pd, Pt, Cu, Ag и Au), легких металлов (например, Zn, Ga, Si, Ge, B, Al, In, Sb, Sn, Bi и Pb), лантанидов (например, La и Ce) и актинидов (например, Ac и Th). В одном осуществлении, многовалентный катион выбирают из группы, состоящей из Be2+, Mg2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Cd2+, Sn2+, Pb2+, Ti3+, Cr3+, Mn3+, Fe3+, Al3+, Ga3+, Y3+, In3+, Sb3+, Bi3+, Si4+, Ti4+, V4+, Ge4+, Mo4+, Pt4+, V5+, Nb5+, Sb5+ и их смесей. В одном осуществлении, многовалентный катион выбирают из группы, состоящей из Ca2+, Ba2+, Cu2+, Mn2+, Mn3+ и их смесей; в другом осуществлении, многовалентный катион выбирают из группы, состоящей из Са2+, Ва2+, Mn3+ и их смесей; и в еще одном осуществлении, многовалентный катион представляет собой Ba2+.

Катализатор может включать катионы: (а) Н+, Li+, Na+, K+, Rb+, Cs+ или их смеси; и (b) Be2+, Mg2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Cd2+, Sn2+, Pb2+, Ti3+, Cr3+, Mn3+, Fe3+, Al3+, Ga3+, Y3+, In3+, Sb3+, Bi3+, Si4+, Ti4+, V4+, Ge4+, Mo4+, Pt4+, V5+, Nb5+, Sb5+ или их смеси. В одном осуществлении катализатор содержит Li+, Na+ или K+ в качестве одновалентного катиона, и Са2+, Ва2+ или Mn3+ в качестве многовалентного катиона; в другом осуществлении, катализатор содержит Na+ или K+ в качестве одновалентного катиона, и Ca2+ или Ba2+ в качестве многовалентного катиона; и в еще одном осуществлении, катализатор содержит K+ в качестве одновалентного катиона и Ba2+ в качестве многовалентного катиона.

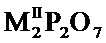

В одном осуществлении, катализатор содержит Ba2-x-sK2xH2sP2O7 и (KPO3)n, где x и s превышают или равны 0 и менее, чем приблизительно 0,5 и n представляет собой положительное целое число. В другом осуществлении, катализатор содержит Са2-x-sK2xH2sP2O7 и (KPO3)n, где x и s превышают или равны 0 и менее, чем приблизительно 0,5 и n составляет, по меньшей мерей, 2. В еще одном осуществлении, катализатор содержит Mn1-х-sK1+3xH3sP2O7 или Mn1-x-sK2+2xH2sP2O7 и (KPO3)n, где x и s превышают или равны 0 и менее, чем приблизительно 0,5 и n составляет, по меньшей мерей, 2. В другом осуществлении, катализатор содержит любую смесь Ba2-x-sK2xH2sP2O7, Са2-x-sK2xH2sP2O7, Mn1-x-sK1+3xH3sP2O7 или Mn1-x-sK2+2xH2sP2O7; и (KPO3)n, где x и s превышают или равны 0 и менее, чем приблизительно 0,5 и n составляет, по меньшей мерей, 2.

В одном осуществлении, катализатор содержит: (a) по меньшей мере, два различных аниона конденсированного фосфата, которые выбирают из группы, состоящей из формул (VI), (VII) и (VIII)

где n составляет, по меньшей мере, 2 и m составляет, по меньшей мере, 1, и (b) один катион, при этом катализатор, по существу, нейтрально заряжен, и дополнительно, при этом мольное соотношение фосфора и катиона составляет от приблизительно 0,5 до приблизительно 4,0. В другом осуществлении, мольное соотношение фосфора и катиона составляет от приблизительно t/2 до приблизительно t, где t является зарядом катиона.

Катализатор может включать инертный носитель, который выполнен из материала, содержащего силикаты, алюминаты, уголь, оксиды металлов и их смеси. В качестве альтернативы, носитель является инертным по отношению к реакционной смеси, которая, как ожидают, вступит в контакт с катализатором. В контексте реакций, четко описанных в данной заявке, в одном осуществлении носитель представляет собой кремнезем или двуокись циркония с низкой площадью поверхности. Если присутствует, носитель представляет собой количество от приблизительно 5 мас. % до приблизительно 98 мас. %, исходя из общей массы катализатора. Как правило, катализатор, который содержит инертный носитель, может быть выполнен с помощью одного из двух иллюстративных способов: пропитки или совместного осаждения. В способе пропитки, суспензию твердого инертного носителя обрабатывают раствором пре-катализатора, и полученный материал затем активизируют в условиях, которые преобразуют пре-катализатор в более активное состояние. В способе совместного осаждения, однородный раствор ингредиентов катализатора осаждают добавлением дополнительных ингредиентов.

В другом осуществлении, катализатор может быть сульфатными солями; фосфатными солями; смесями сульфатных и фосфатных солей; основаниями; цеолитами или модифицированными цеолитами; оксидами металлов или модифицированными оксидами металлов; сверхкритической водой или их смесями.

IV Способы получения катализатора

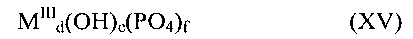

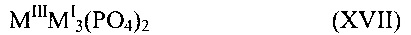

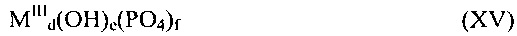

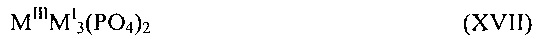

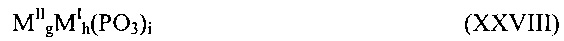

В одном осуществлении, способ получения катализатора включает стадию, на которой смешивают, по меньшей мере, два различных соединения, содержащие фосфор, при этом каждое указанное соединение описано одной из формул (IX)-(XXX), или любой из гидратированных форм указанных формул:

где MI представляет собой одновалентный катион; где MII представляет собой двухвалентный катион; где MIII представляет собой трехвалентный катион; где MIV представляет собой четырехвалентный катион; где y означает 0, 1, 2 или 3; где z означает 0, 1, 2, 3 или 4; где v означает 0, 1 или 2; где w означает 0 или любое положительное целое число; и где a, b, c, d, e, f, g, h, i, j, k и l означают любые положительные целые числа, таким образом, что удовлетворены уравнения: 2а=b+3c, 3d=е+3f, i=2g+h, и l=3j+k. В другом осуществлении, способ получения катализатора включает стадию, на которой нагревают соединения, содержащие фосфор, после смешивания. В другом осуществлении, способ получения катализатора включает стадию, на которой вводят в контакт соединения, содержащие фосфор, после смешивания с газообразной смесью, содержащей воду.

В одном осуществлении, катализатор получают с помощью стадии, на которой смешивают одно или более соединений, содержащих фосфор, формулы (IX), где y равен 1, и одно или более соединений, содержащих фосфор, формулы (X), где y равен 2. В другом осуществлении, катализатор получают с помощью стадии, на которой смешивают MIH2PO4 и MIIHPO4. В одном осуществлении, MI представляет собой K+ и MII представляет собой Ca2+, т.е., катализатор получают смешиванием KH2PO4 и CaHPO4; или MI представляет собой K и MII представляет собой Ba2+, т.е., катализатор получают с помощью стадии, на которой смешивают KH2PO4 и BaHPO4.

В одном осуществлении, катализатор получают с помощью стадии, на которой смешивают одно или более соединений, содержащих фосфор, формулы (IX), где y равен 1, одно или более соединений, содержащих фосфор, формулы (XX), где v равен 2. В другом осуществлении, катализатор получают с помощью стадии, на которой смешивают MIH2PO4 и

В другом осуществлении, катализатор получают с помощью стадии, на которой смешивают одно или более соединений, содержащих фосфор, формулы (X), где указанный y равен 2, и одно или более соединений, содержащих фосфор, формулы (XXIV), где указанный w равен 0. В другом осуществлении, соединения, содержащие фосфор, представляют собой (KPO3)n и BaHPO4 или CaHPO4; где n является целым числом, большим, чем 2.

В еще одном осуществлении, катализатор получают с помощью стадии, на которой смешивают одно или более соединений, содержащих фосфор, формулы (XX), где указанное v равно 2, и одно или более соединений, содержащих фосфор, формулы (XXIV), где указанное w равно 0. В другом осуществлении, соединения, содержащие фосфор, представляют собой (KPO3)n и Ba2P2O7 или Ca2P2O7; где n является целым числом, большим, чем 2.

В другом осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7; в еще одном осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,8 до приблизительно 1,3; и в другом осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет приблизительно 1.

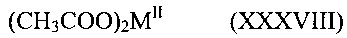

В другом осуществлении, способ получения катализатора включает стадию, на которой смешивают (а) по меньшей мере, одно соединение, содержащее фосфор, при этом каждое указанное соединение описано одной из формул (IX)-(XXX), или любой из гидратированных форм указанных формул:

где y означает 0, 1, 2 или 3; где z означает 0, 1, 2, 3 или 4; где v означает 0, 1 или 2; где w означает 0 или любое положительное целое число; и где a, b, c, d, e, f, g, h, i, j, k и l означают любые положительные целые числа, таким образом, что уравнения: 2а=b+3c, 3d=е+3f, i=2g+h и l=3j+k удовлетворены, и (b) по меньшей мере, одно соединение, не содержащее фосфор, выбранное из группы, состоящей из нитратных солей, карбонатных солей, ацетатных солей, оксидов металлов, хлоридных солей, сульфатных солей и гидроксидов металлов, при этом каждое указанное соединение описано одной из формул (XXVI)-(L), или любой из гидратированных форм указанных формул:

В другом осуществлении, соединения, не содержащие фосфор, могут быть выбраны из группы, состоящей из солей карбоновых кислот, галидных солей, ацетилацетонатов металлов и алкоксидов металлов.

В другом осуществлении, способ получения катализатора включает стадию, на которой вводят в контакт соединения, содержащие фосфор, и соединения, не содержащие фосфор, после смешивания, с газообразной смесью, содержащей воду.

В одном осуществлении настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7; в другом осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,8 до приблизительно 1,3; и в еще одном осуществлении, мольное соотношение фосфора и катионов в катализаторе составляет приблизительно 1.

В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формул (IX)-(XXX) или их гидратированных форм, и одной или более нитратных солей формул (XXXI)-(XXXIII) или их гидратированных форм. В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (IX) и одной или более нитратных солей формулы (XXXII). В дополнительном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (IX), где y равен 2, соединения, содержащего фосфор, формулы (IX), где y равен 0 (т.е. фосфорной кислоты), и нитратной соли формулы (XXXII). В еще одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием K2HPO4, H3PO4 и Ba(NO3)2. В еще одном осуществлении, катализатор получают смешиванием и нагреванием K2HPO4, Н3РО4 и Ca(NO3)2.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (IX) и одной или более нитратных солей формулы (XXXIII). В дополнительном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (IX), где y равен 2, соединения, содержащего фосфор, формулы (IX), где y равен 0 (т.е. фосфорной кислоты) и нитратной соли формулы (XXXIII). В еще одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием K2HPO4, H3PO4 и Mn(NO3)2⋅4H2O.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (X) и одной или более нитратных солей формулы (XXXI). В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (X), где y равен 2, соединения, содержащего фосфор, формулы (X), где y равен 0 (т.е. фосфорной кислоты) и нитратной соли формулы (XXXI). В еще одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием BaHPO4, H3PO4 и KNO3. В другом осуществлении, катализатор получают смешиванием и нагреванием CaHPO4, Н3РО4 и KNO3.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (X), одного или более соединений, содержащих фосфор, формулы (XX), и одной или более нитратных солей формулы (XXXI). В дополнительном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (X), где y равен 0 (т.е. фосфорной кислоты); соединения, содержащего фосфор, формулы (XX), где v равен 2; и нитратной соли формулы (XXXI). В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием H3PO4, Ca2P2O7 и KNO3. В еще одном осуществлении, катализатор получают смешиванием и нагреванием H3PO4, Ba2P2O7 и KNO3.

В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (XI) и одной или более нитратных солей формулы (XXXI). В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (XI), где y равен 3; соединения, содержащего фосфор, формулы (XI), где y равен 0 (т.е. фосфорной кислоты); и нитратной соли формулы (XXXI). В еще одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием MnPO4⋅qH2O, H3PO4 и KNO3.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (IX), одного или более соединений, содержащих фосфор, формулы (XIV) и одной или более нитратных солей формулы (XXXII). В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (IX), где y равен 2; соединения, содержащего фосфор, формулы (IX), где y равен 0 (т.е. фосфорной кислоты); соединения, содержащего фосфор, формулы (XIV), где a равен 2, b равен 1, и c равен 1; и нитратной соли формулы (XXXII). В еще одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием K2HPO4, H3PO4, Cu2(OH)PO4 и Ba(NO3)2.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (X), одного или более соединений, содержащих фосфор, формулы (XIV) и одной или более нитратных солей формулы (XXXI). В другом осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (X), где y равен 3; соединения, содержащего фосфор, формулы (X), где y равен 0 (т.е. фосфорной кислоты); соединения, содержащего фосфор, формулы (XIV), где a равен 2, b равен 1, и c равен 1; и нитратной соли формулы (XXXI). В еще одном осуществлении, катализатор получают смешиванием и нагреванием Ba3(PO4)2, H3PO4, Cu2(OH)PO4 и KNO3.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой гидратированной формы, и одной или более карбонатных солей, описанных одной из формул (XXXIV)-(XXXVI) или любой гидратированной формы.

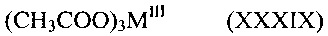

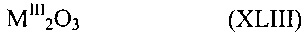

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой гидратированной формы, и одной или более ацетатных солей, описанных одной из формул (XXXVII)-(XL), любых других солей органической кислоты, или любой гидратированной формы.

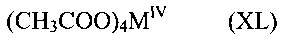

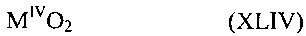

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой гидратированной формы, и одного или более оксидов металлов, описанных одной из формул (XLI)-(XLIV) или любой гидратированной формы.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой гидратированной формы, и одной или более хлоридных солей, описанных одной из формул (XLV)-(XLVIII), любых других галидных солей, или любой гидратированной формы.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой гидратированной формы, и одной или более сульфатных солей, описанных одной из формул (XLIX)-(LII) или любой гидратированной формы.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой гидратированной формы, и одного или более гидроксидов, описанных одной из формул (LIII)-(LV) или любой гидратированной формы.

В одном осуществлении настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формул (IX)-(XXX), и двух или более соединений, не содержащих фосфор, формул (XXXI)-(LV) или их гидратированных форм.

В одном осуществлении настоящего изобретения, способ получения катализатора включает стадию, на которой вводят в контакт: (a) газообразную смесь, содержащую воду, с (b) смесью соединений, содержащих, по меньшей мере, один анион конденсированного фосфата, выбранный из группы, состоящей из формул (VI)-(VIII)

где n составляет, по меньшей мере, 2; где m составляет, по меньшей мере, 1; где, указанная смесь соединений, по существу, нейтрально заряжена; и дополнительно, где мольное соотношение фосфора и одновалентных и многовалентных катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7. В другом осуществлении, мольное соотношение фосфора и одновалентных и многовалентных катионов составляет приблизительно 1.

В еще одном осуществлении, катализатор получают с помощью стадии, на которой вводят в контакт: (а) газообразную смесь, содержащую воду, с (b) смесью соединений, содержащих соль конденсированного фосфата, выбранную из группы, состоящей из Ва2-х-sK2xH2sP2O7, Ca2-x-sK2xH2sP2O7, Mn1-x-sK1+3xH3sP2O7, Mn1-х-sK2+2xH2sP2O7, а также их смесей; и (KPO3)n; где x и s являются большими или равными 0 и меньшими, чем приблизительно 0,5 и n составляет, по меньшей мере, 2.

В одном осуществлении, мольное соотношение фосфора и катионов (т.е. MI+MII+MIII+…) составляет от приблизительно 0,7 до приблизительно 1,7; в другом осуществлении, мольное соотношение фосфора и катионов (т.е. MI+MII+MIII+…) составляет от приблизительно 0,8 до приблизительно 1,3, и в еще одном осуществлении, мольное соотношение фосфора и катионов (т.е. MI+MII+MIII+…) составляет приблизительно 1. Например, в осуществлении, если катализатор содержит калий (K+) и барий (Ba+), мольное соотношение фосфора и металлов (K+Ba) составляет от приблизительно 0,7 до приблизительно 1,7; и в другом осуществлении, мольное соотношение фосфора и металлов (K+Ba) составляет приблизительно 1.

В одном осуществлении, катализатор может включать инертный носитель, который выполнен из материала, содержащего силикаты, алюминаты, уголь, оксиды металлов и их смеси. В качестве альтернативы, носитель является инертным по отношению к реакционной смеси, которая как ожидается, контактирует с катализатором. В другом осуществлении, способ получения катализатора может дополнительно включать стадию, на которой смешивают инертный носитель с катализатором до, во время или после смешивания и нагревания соединений, содержащих фосфор, при этом инертный носитель включает силикаты, алюминаты, уголь, оксиды металлов и их смеси. В еще одном осуществлении, способ получения катализатора может дополнительно включать стадию, на которой смешивают инертный носитель с катализатором до, во время или после смешивания и нагревания соединений, содержащих фосфор, и соединений, не содержащих фосфор, при этом инертный носитель включает силикаты, алюминаты, уголь, оксиды металлов и их смеси.

Смешивание соединений, содержащих фосфор, или соединений, содержащих и не содержащих фосфор, катализатора может быть выполнено любым способом, известным специалистам в данной области техники, таким как, в качестве примера, а не ограничения: смешивание твердых веществ и совместное осаждение. В способе смешивания твердых веществ, различные компоненты физически смешивают вместе с необязательным измельчением с помощью любого способа, известного специалистам в данной области техники, такого как, в качестве примера, а не ограничения, сдвиг, растяжение, разминание, экструзия и другие. В способе совместного осаждения, водный раствор или суспензию из различных компонентов, включая одно или более фосфатных соединений, получают с последующей необязательной фильтрацией и нагреванием для удаления растворителей и летучих веществ (например, воды, азотной кислоты, диоксида углерода, аммиака или уксусной кислоты). Нагревание обычно осуществляется с помощью любого способа, известного специалистам в данной области техники, такого как, в качестве примера, а не ограничения, конвекция, теплопроводность, излучение, СВЧ-нагрев и другие.

В одном осуществлении настоящего изобретения, катализатор кальцинируют. Кальцинирование представляет собой процесс, который позволяет химическую реакцию и/или термическое разложение и/или фазовый переход и/или удаление летучих веществ. Процесс кальцинирования осуществляется при помощи любого оборудования, известного специалистам в данной области техники, такого как, в качестве примера, а не ограничения, печи или реакторы различных конструкций, в том числе шахтные печи, вращающиеся печи, печи с обогреваемым подом и реакторы с псевдоожиженным слоем. Температура кальцинирования, в одном осуществлении, составляет от приблизительно 200°C до приблизительно 1200°C; в другом осуществлении, температура кальцинирования составляет от приблизительно 250°C до приблизительно 900°C; и в еще одном осуществлении, температура кальцинирования составляет от приблизительно 300°C до 600°C. Время кальцинирования, в одном осуществлении, составляет от приблизительно одного часа до приблизительно семидесяти двух часов.

В то время как многие способы и устройства известны специалистам в данной области техники для фракционирования частиц на дискретные размеры и определения распределения частиц по размерам, просеивание является одним из самых простых и наименее дорогих и распространенных способов. Альтернативный способ определения распределения частиц по размерам представляет собой рассеяние света. После кальцинирования, катализатор, в одном осуществлении, измельчают и просеивают, чтобы обеспечить более однородный продукт. Распределение частиц катализатора по размерам включает разброс значений диаметра частиц, который, в одном осуществлении, составляет менее, чем приблизительно 3; в другом осуществлении, распределение частиц катализатора по размерам включает разброс значений диаметра частиц, который составляет менее, чем приблизительно 2; и в еще одном осуществлении, распределение частиц катализатора по размерам включает разброс значений диаметра частиц, который составляет менее, чем приблизительно 1,5. В другом осуществлении настоящего изобретения, катализатор просеивают, чтобы медианный размер частиц составлял от приблизительно 50 мкм до приблизительно 500 мкм. В другом осуществлении настоящего изобретения, катализатор просеивают до медианного размера частиц от приблизительно 100 мкм до приблизительно 200 мкм.

В одном осуществлении настоящего изобретения, катализатор получают с помощью стадий, на которых объединяют BaHPO4 и KH2PO4 в мольном соотношении от приблизительно 3:2 до приблизительно 2:3 с образованием твердой смеси, и измельчают указанную твердую смесь с получением катализатора.

В другом осуществлении настоящего изобретения, катализатор получают с помощью стадий, на которых: (a) объединяют BaHPO4 и KH2PO4 в мольном соотношении от приблизительно 3:2 до приблизительно 2:3 с образованием твердой смеси; (b) измельчают указанную твердую смесь с получением смешанного порошка; (c) кальцинируют указанный смешанный порошок при температуре приблизительно 550°C, с получением конденсированной фосфатной смеси; и (d) вводят в контакт указанную конденсированную фосфатную смесь с газообразной смесью, содержащей воду и молочную кислоту при температуре приблизительно 350°C и общем давлении приблизительно 25 бар, с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет приблизительно 12,5 бар.

В другом осуществлении, катализатор получают следующими стадиями, на которых: (a) объединяют соединение, содержащее фосфор, нитратную соль, фосфорную кислоту и воду с образованием влажной смеси, при этом мольное соотношение фосфора и катионов, как в указанном соединении, содержащем фосфор, так и в указанной нитратной соли, составляет приблизительно 1, (b) кальцинируют указанную влажную смесь постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (c) измельчают и просеивают указанное высушенное твердое вещество до от приблизительно 100 мкм до приблизительно 200 мкм, с получением указанного катализатора.

В другом осуществлении, катализатор получают с помощью следующих стадий, на которых: (a) объединяют MnPO4⋅qH2O, KNO3 и H3PO4, в мольном соотношении приблизительно 0,3:1:1, на безводной основе, и воду с получением влажной смеси, (b) кальцинируют указанную влажную смесь постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (c) измельчают и просеивают указанное высушенное твердое вещество до от приблизительно 100 мкм до приблизительно 200 мкм, с получением указанного катализатора.

В другом осуществлении, катализатор получают с помощью следующих стадий, на которых: (a) объединяют Ca2P2O7, KNO3 и H3PO4, в мольном соотношении приблизительно 1,6:1:1 и воду с получением влажной смеси, (b) кальцинируют указанную влажную смесь постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (c) измельчают и просеивают указанное высушенное твердое вещество до от приблизительно 100 мкм до приблизительно 200 мкм, с получением указанного катализатора.

В другом осуществлении, катализатор получают с помощью следующих стадий, на которых: (a) объединяют соединение, содержащее фосфор, нитратную соль, фосфорную кислоту и воду с получением влажной смеси, где мольное соотношение фосфора и катионов, как в соединении, содержащем фосфор, так и в нитратной соли, составляет приблизительно 1, (b) нагревают указанную влажную смесь до приблизительно 80°C при перемешивании почти до полного высушивания с образованием влажного твердого вещества, (c) кальцинируют указанное влажное твердое вещество постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (d) измельчают и просеивают указанное высушенное твердое вещество до от приблизительно 100 мкм до приблизительно 200 мкм, с получением указанного катализатора.

В другом осуществлении, катализатор получают с помощью следующих стадий, на которых: (a) объединяют Ba(NO3)2, K2HPO4 и H3PO4, в мольном соотношении приблизительно 3:1:4 и воду с получением влажной смеси, (b) нагревают указанную влажную смесь до приблизительно 80°C при перемешивании почти до полного высушивания с образованием влажного твердого вещества, (c) кальцинируют указанное влажное твердое вещество постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (d) измельчают и просеивают указанное высушенное твердое вещество до от приблизительно 100 мкм до приблизительно 200 мкм, с получением указанного катализатора.

В еще одном осуществлении настоящего изобретения, катализатор получают с помощью стадий, на которых: (a) объединяют K2HPO4, Ba(NO3)2, H3PO4 и воду, с образованием влажной смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; (b) нагревают указанную влажную смесь до приблизительно 80°C при перемешивании почти до полного высушивания с образованием влажного твердого вещества, (c) кальцинируют указанное влажное твердое вещество постадийно при температуре от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (d) вводят в контакт указанное высушенное твердое вещество с газообразной смесью, содержащей воду и молочную кислоту, при температуре приблизительно 350°C и общем давлении приблизительно 25 бар, с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет приблизительно 12,5 бар.

В другом осуществлении, катализатор получают с помощью следующих стадий, на которых: (a) объединяют Mn(NO3)2⋅4H2O, K2HPO4 и H3PO4, в мольном соотношении приблизительно 1:1,5:2 и воду с получением влажной смеси, (b) нагревают указанную влажную смесь до приблизительно 80°C при перемешивании почти до полного высушивания с образованием влажного твердого вещества, (c) кальцинируют указанное влажное твердое вещество постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C с получением высушенного твердого вещества, и (d) измельчают и просеивают указанное высушенное твердое вещество до от приблизительно 100 мкм до приблизительно 200 мкм, с получением указанного катализатора.

В другом осуществлении, катализатор получают с помощью следующих стадий, на которых: (а) объединяют Ca2P2O7 и KH2PO4 в мольном соотношении приблизительно 3:1 с получением твердой смеси, и (b) кальцинируют указанную твердую смесь постадийно при от приблизительно 50°C, приблизительно 80°C, приблизительно 120°C и приблизительно 450°C до приблизительно 550°C, с получением указанного катализатора.

После кальцинирования и необязательного измельчения и просеивания, катализатор может быть использован для катализирования нескольких химических реакций. Неограничивающие примеры реакций представляют собой дегидратацию гидроксипропионовой кислоты в акриловую кислоту (как более подробно описано ниже), дегидратацию глицерина в акролеин, дегидратацию алифатических спиртов в алкены или олефины, дегидрогенизирование алифатических спиртов в эфиры, другие реакции дегидрогенизирования, гидролизы, алкилирования, деалкилирования, окисления, диспропорционирования, эстерификации, циклизации, изомеризации, конденсации, ароматизации, полимеризации, и другие реакции, которые могут быть очевидны специалистам в данной области техники.

V Способ получения акриловой кислоты или ее производных из гидроксипропионовой кислоты или ее производных

Способ конверсии гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси в соответствии с настоящим изобретением включает следующие стадии, на которых: a) получают водный раствор, содержащий гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси, где гидроксипропионовая кислота находится в мономерной форме в водном растворе; b) объединяют водный раствор с инертным газом с образованием смеси водного раствора/газа; c) выпаривают смесь водного раствора/газа с получением газообразной смеси; и d) дегидратируют газообразную смесь путем контактирования смеси с катализатором дегидратации под давлением, по меньшей мере, приблизительно 80 фунт./кв. дюйм изб.

Гидроксипропионовая кислота может быть 3-гидроксипропионовой кислотой, 2-гидроксипропионовой кислотой (также называемой молочной кислотой), 2-метилгидроксипропионовой кислотой, или их смесями. Производными гидроксипропионовой кислоты могут быть соли металлов или аммония гидроксипропионовой кислоты, алкильные сложные эфиры гидроксипропионовой кислоты, алкильные сложные эфиры 2-метилгидроксипропионовой кислоты, циклические сложные диэфиры гидроксипропионовой кислоты, ангидрид гидроксипропионовой кислоты или их смесь. Неограничивающие примеры солей металлов гидроксипропионовой кислоты представляют собой натрий гидроксипропионат, калий гидроксипропионат и кальций гидроксипропионат. Неограничивающие примеры алкильных сложных эфиров гидроксипропионовой кислоты представляют собой метилгидроксипропионат, этилгидроксипропионат, бутилгидроксипропионат, 2-этилгексилгидроксипропионат или их смеси. Неограничивающим примером циклических сложных диэфиров гидроксипропионовой кислоты является дилактид.