I

Изобретение относится к области черной металлургии, конкретнее к устройствам для обработки металла в ковше порошками.

Известно устройство для ввода порош-кообразных материалов в струю жидкого металла, выполненное в виде патрубка с постепенно сужающимся в сторону про- филированног о отверстия сечением и снабженное атмосферным клапаном, расположенным перед сужением L--l

При работе такого устройства вместе с газом, сбрасываемым через атмосферный клапан, пойдет и часть материала, точно так же, как и через профилированное отверстие будет прокодить не один материал, а газоматериальная смесь. Распределение смеси между атмосферным клапаном и калибровочным отверстием будет осуществляться пропорционально коэффициентам ик гидравлических сопротивлений на смеси, причем, распределение это будет нekoнтpoлиpyeмым, так как коэффициенты гидравлических сопротивлений обоих элементов устройства

в свою очередь зависят от массовой концен рации смеси.

В качестве прототипа выбрано устройство для ввода мелкозернистых материалов при обработке стали в ковще. Устройство состоит из камерного питателя, смесителя, фурмы и транспортного трубопровода. Работа такого устройства не вызывает сомнения, если питатель располагается вблизи фурмы 2j.

Однако в целом ряде случаев питатель не может быть размещен вблизи фурмы, и тогда работа устройства становится проблематичной. Действительно, основное

15 технологическое требование к устройству заключается в том, чтобы заданную массу порошка подавать вполне определенным (небольшим) расходом нейтрального, газа. Транспортные концентрации смеси,

20 в.этом случае, достигают. 100-150 кг порошка на кг газа. При значительном расстоянии, например, 5О м питателя от фурмы транспорт плохосыпучих материал

ОБ, например, смеси карбипа кальция с иййкокальцием с такими концентрациями трудноосуществим.

Цель изобретения - разработка установки, обеспечивающей проведение надеж- ного процесса вдувания порошков с минимальным расходом нейтрального газа при любом расстоянии камерного питателя от фурмы.

Это достигается за счет того, что на ю входе газопорошковой струи в фурму установлен газоотборник, выполненный в ёиде колена с углом поворота 6О-180 , и к вогнутой части которого присоединен сбросной патрубок с управляемым регу- 15 лировочным дросселем. Угол поворота , меньше 60° и больше 180° не дает желаемого положительного эффекта. При выполнении угла пойорочй 60-180 сбросной патрубок следует размещать на20 вогнутой части.за сектором.

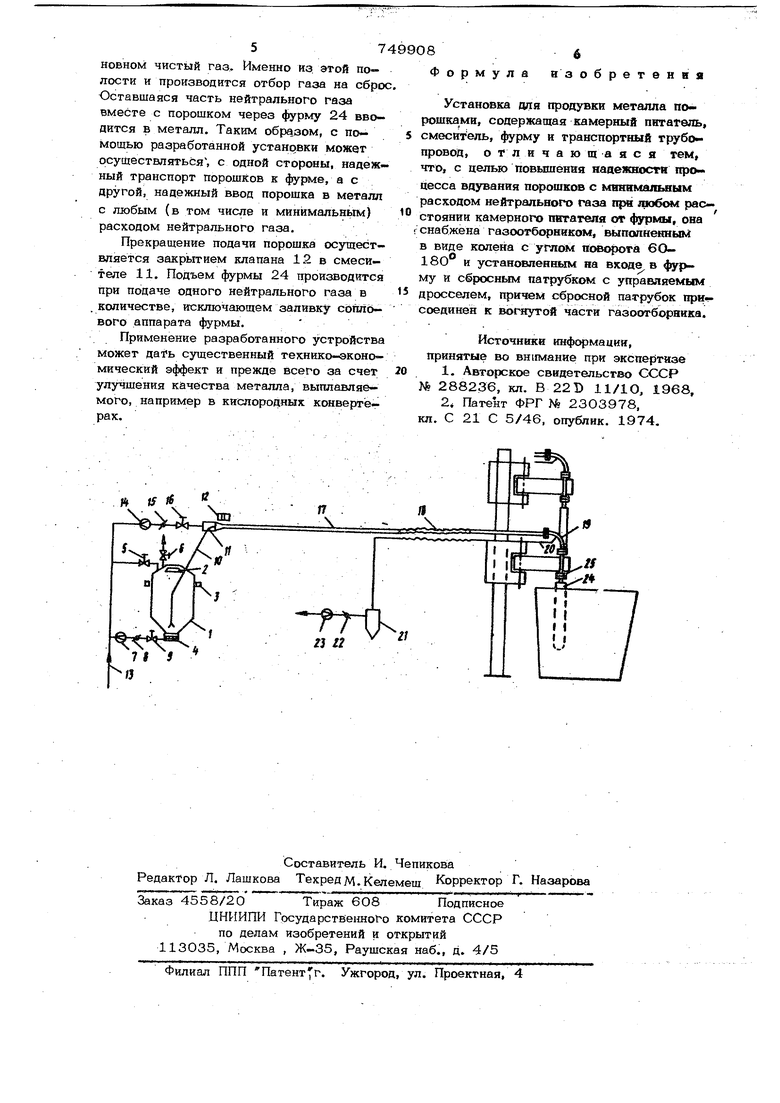

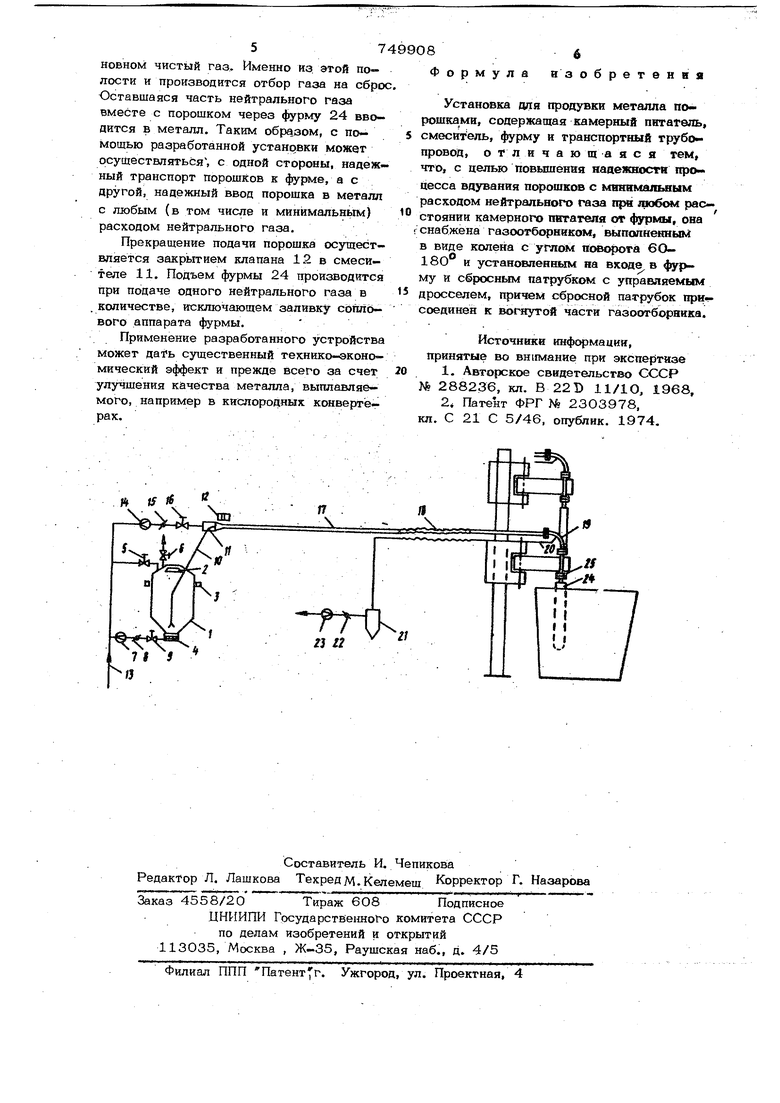

На чертеже показана принципиальная схема установки для обработки металла порошками.

Установка состоит из камерного пи- 25 тателя 1, оборудованного клапаном 2 загрузочным, весоизмерительным устройством 3, пористой перегородкой 4, клапанами 5 набора и 6 сброса давления из питателя. К пористой перегородке 4 пи- . 30 тателя 1 через расходомер 7, регулятор 8 расхода и отсечной клапан 9 подводится нейтральный газ. Камерный питатель

1посредством выводной трубы 10 соединяется со смесителем 11, снабженным 35 отсечным управляемым клапаном 12, Транспортирующий нейтральный газ з общего коллектора 13 подводится к смесителю через расходомер 14, регулятор расхода 15, и отсечной клапан 16. Сме- 40 ситель 11 посредством трубопровода 17, имеющего гибкую вставку 18, соединяется с газоотборником 19, выполненным в виде колена с углом поворота 60-180 . К вогнутой части газоотборника 19 при- 45 соединяется сбросной патрубок 20, снабженный фильтром 21 тонкой очистки газа, управляемым регулировочным дросселем 22 и расходомером 23. Выходное сечение газоотборника 19 соединяется с 50 входным сечением фурмы 24 при помощибыстроразъемного соединения 25.

Установка работает следующим образом. В питатель Г через открытый йлапан

2загружают требуемую массу порошка, 55 а затем питатель герметизируют путем закрытия клапанов 6, 12. Открывают клапан 5 набора давления и создают в

питателе избыточное давление, соответствующее требуемой интенсивности вдувания порошка. После выполнения этих операций питатель готов к циклу разгрузки.

Следующий подготовительный этап заключается в настройке системы на требуемый режим работы по газу. С этой целью на расходомере 14 с помощью регулятора 15 устана1влйвают расход газа, в несколько превышающий требуемый расход газа через фурму 24. Одновременно на сбросном патрубке 20 газоотборник 19 По расходомеру 23 и с прмолью регулировочного дросселя 22 устанавливается требуемая величина.сброса (разница между расходом газа, поступающим из смесителя 11, и требуемым расходом нейтрального газа в фурму). После такой последовательности действий установка готова для работы.

По мере Погружения фурмы в Металл давление на срезе фурмы 24 увеличивается, однако расходы газа в смеситель и удаляемого из газоотборника 19 остаются неизменными, что обеспечивается работой соответствующих регулятора расхода 15 и регулировочного дросселя 22. Процесс пылевдувания начинается в момент, когда фурма занимает крайнее нижнее положение, и осуществляется путем открытия клапана 12 в смесителе 11. Одновременно открывается отсечной клачпан 9, обеспечивающий доступ нейтрального газа в камерный питатель 1. Расход нейтрального газа по этому тракту составляет незначительную величину и поддерживается. постоянным с помощью регулятора 8, работающего по импульсу от задатчика расходомера 7. Стабильный режим разгрузки питателя обеспечивает-, ся за счет постоянного давления в питателе 1, которое поддерживается на одном уровне за счет периодической работы клапанов 5 и 6. Ввиду того, что расход газа в смеситель 11 значительно больше расхода газа через фурму 24, транспорт порошка по трубопроводу 17 осуществляется при пониженных массовых концентрациях, например, 20-30 кг/кг и не вызывает затруднений.

Как уже отмечалось, газоотборник 19 выполнен в виде колена с углом поворота на 60-180 . В таком устройстве материал под действием центробежной.силы отжимается к, выпуклой части угла поворота, в связи с этим около вогнутой части образуется полость, содержащая в ос57новном чистый газ. Именно из этой полести и производится отбор газа на сбро Оставшаяся часть нейтрального газа вместе с порошком через фурму 24 вво- дится в металл. Таким образом, с помощью разработанной установки может осуществляться , с одной стороны, надежный транспорт порошк;ов к фурме, ас другой, надежный ввод порошка в металл с любым (в том числе и минймальньш) расходом нейтрального газа. Прекращение подачи порошка осуществляется закрьггием клапана 12 в смесителе 11. Подъем фурмы 24 производится при подаче одного нейтрального газа в количестве, исключающем заливку соплового аппарата фурмы. Применение разработанного устройства может дагь существенный технико-экономический эффект и прежде всего за счет улучшения качества металла, выплавляемого, например в кислородных конверте pax. 8 Формула из обретения Установка фтя продувки металла порошками, содержащая камерный пнтагель, смеситель, фурму и транспортный трубопровод, отличающаяся тем, что, с целью повышения надежности процесса вдувания порошков с мннимальным расходом нейтрального газа прв любом рас- стоянии камерного питателя от фурмы, она снабжена газоотборником, выполненным в виде колена с углом поворота 6О- 18О и установленным на входе в фурму и сбросным патрубком с управляемым дросселем, причем сбросной патрубок присоединен к вогнутой части газоотборника. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 288236, кл. В 221 И/1О, 1968, 2,Патент ФРГ № 2303978, кл. С 21 С 5/46, опублик. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи порошкообразных материалов в сталеплавильную печь и устройство для его осуществления | 1977 |

|

SU687134A1 |

| Способ продувки металла в ковшепОРОшКАМи | 1979 |

|

SU840136A1 |

| Линия для ввода компонентов в конвертер с донной продувкой | 1979 |

|

SU1021181A1 |

| Способ выплавки стали | 1980 |

|

SU876726A1 |

| Пневмотранспортная установка для подачи порошкообразного материала | 1984 |

|

SU1270094A1 |

| Установка мобильная для исследования и освоения скважин | 2016 |

|

RU2675815C2 |

| ПИТАТЕЛЬ ПОРОШКОВЫХ И ПЫЛЕВЫХ МАТЕРИАЛОВ УСТАНОВКИ ИНЖЕКЦИОННОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2004 |

|

RU2268224C1 |

| Камерный питатель для вдувания порошка в жидкий металл | 1981 |

|

SU1013370A1 |

| Способ подачи порошков в транспортный трубопровод при продувке металла и устройство для его осуществления | 1982 |

|

SU1041578A1 |

| Способ выплавки стали | 1975 |

|

SU540922A1 |

Авторы

Даты

1980-07-23—Публикация

1977-12-06—Подача