Область техники, к которой относится изобретение

Настоящее изобретение относится к резиновой композиции, содержащей диоксид кремния, которая обладает улучшенной характеристикой низкого тепловыделения.

Уровень техники

В последние годы на фоне движения за глобальный контроль выбросов углекислого газа в сочетании с возросшей озабоченностью проблемами загрязнения окружающей среды увеличивается спрос на автомобили с низким расходом топлива. Для удовлетворения этого требования желательно снизить сопротивление качению, связанное с характеристиками шин. В этой связи, в качестве средства для снижения сопротивления качению шин был исследован способ оптимизации структуры шин; однако в настоящее время наиболее широкое распространение получил метод использования резиновой композиции с низким тепловыделением для шин.

Для получения такой резиновой композиции с низким тепловыделением существует известный метод использования неорганического наполнителя, такого как диоксид кремния или тому подобного.

Однако в резиновой композиции, содержащей соединения диоксида кремния, образуются агрегаты диоксида кремния (за счет гидроксильной группы на поверхности диоксида кремния), и по этой причине для предупреждения агрегации используют силановый связывающий агент.

Соответственно, для успешного решения вышеназванной проблемы включением силанового связывающего агента были проведены различные опыты с целью усиления связывающей функции силанового связывающего агента.

Например, JP-T 2002-521515 предлагает резиновую композицию, содержащую в качестве базовых компонентов по меньшей мере (i) один диеновый эластомер, (ii) светлый наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксилана в качестве связывающего агента (светлый наполнитель/диеновый эластомер) вместе с (iv) енамином и (v) производным гуанидина.

JP-T 2002-521516 раскрывает резиновую композицию, содержащую в качестве базовых компонентов по меньшей мере (i) один диеновый эластомер, (ii) светлый наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксилана в качестве связывающего агента (светлый наполнитель/диеновый эластомер) вместе с (iv) дитиофосфатом цинка и (v) производным гуанидина.

JP-T 2003-530443 описывает резиновую композицию, содержащую в качестве базовых компонентов по меньшей мере (i) один диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксилана (PSAS) в качестве связывающего агента (неорганический наполнитель/диеновый эластомер) в сочетании с (iv) альдимином (R-CH=N-R) and (v) а производным гуанидина.

Кроме того, JP-T 2003-523472 предлагает резиновую композицию, в основном содержащую по меньшей мере (i) один диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксилана в качестве связывающего агента, в сочетании с (iv) 1,2-дигидропиридином и (v) производным гуанидина.

WO 2008/1233065 предлагает способ повышения активности связывающей функции силанового связывающего агента с учетом условий пластификации.

JP-A 2009-256576 описывает изобретение, в котором средний диаметр частиц диоксида кремния составляет 10 мкм или менее, и к резиновой композиции добавлен конкретный силановый связывающий агент, что обеспечивает подавление агрегации диоксида кремния.

JP-A 2010-031260 предлагает способ, в котором к резиновой композиции добавляют диоксид кремния, у которого удельная площадь поверхности адсорбции n-гексадецилтриметиламмоний бромида (СТАВ) предпочтительно составляет от 60 до 250×102 м2/кг, и чайный экстракт, содержащий катехин, что препятствует присутствию крупных агрегатов диоксида кремния в резиновой композиции.

Кроме того, JP-A 2010-248422 и JP-A 2010-248423 описывают резиновую композицию, которая находится в таком состоянии дисперсии, что соотношение площади, занимаемой агрегатами наполнителя, диаметр эквивалентного круга которых составляет 10 мкм или более, и общей площади наблюдаемой зоны по результатам оценки дисперсии исследованием поверхности среза образца темнопольным методом составляет 2,0% или менее.

Однако существует потребность в способе дополнительного улучшения характеристики низкого тепловыделения резиновой композиции, содержащей диоксид кремния.

Краткое изложение сущности изобретения

Техническая задача

При сложившихся обстоятельствах цель настоящего изобретения заключается в предоставлении резиновой композиции, обладающей улучшенной характеристикой низкого тепловыделения.

Решение задачи

Для достижения этой цели изобретатели настоящего изобретения обратили внимание на состояние дисперсии диоксида кремния в резиновой композиции и попытались оценить состояние дисперсии диоксида кремния различными методами измерения. В результате было обнаружено, что характеристику низкого тепловыделения можно улучшить за счет снижения гистерезисных свойств (более конкретно, tanδ) резиновой композиции доведением средней площади агрегированных агрегатов по результатам измерения конкретным методом до определенного уровня или ниже, и таким образом, настоящее изобретение было завершено.

Так, настоящее изобретение относится к резиновой композиции, содержащей: (А) каучуковый компонент, содержащий от 90 до 100% по массе по меньшей мере одного типа диенового каучука, синтезированного полимеризацией в растворе, и от 0 до 10% по массе другого типа диенового каучука; (В) диоксид кремния, у которого удельная площадь поверхности адсорбции n-гексадецилтриметиламмоний бромида (СТАВ) составляет 180 м2/г или более при определении методом, описанным в документе Американского общества по испытанию материалов (ASTM) D3765-92; (С) по меньшей мере один силановый связывающий агент, выбранный из полисульфидного соединения и сложного тиоэфирного соединения; и (D) ускоритель вулканизации, причем средняя площадь агрегированных агрегатов (нм2) диоксида кремния резиновой композиции после вулканизации составляет 1700 или менее.

Метод измерения средней площади агрегированных агрегатов:

Верхнюю поверхность образца резиновой композиции после вулканизации разрезают сфокусированным ионным пучком в направлении, составляющем угол 38° по отношению к верхней поверхности образца; затем с помощью растрового электронного микроскопа технически визуализируют гладкую поверхность образца, образовавшуюся при разрезе, при ускоряющем напряжении 5 кВ в направлении, перпендикулярном гладкой поверхности; полученное изображение преобразуют в бинаризованное изображение резиновой части и кремнийдиоксидной части как наполнителя образца по методу Отсу; на основании полученного бинаризованного изображения получают площадь агрегированных агрегатов кремнийдиоксидной части; и вычисляют среднюю площадь агрегированных агрегатов кремнийдиоксидной части как среднее значение (среднее арифметическое) на единицу площади (3 мкм × 3 мкм) на основании общей площади поверхности кремнийдиоксидной части и числа агрегированных агрегатов, при условии, что при расчетах частица, соприкасающаяся с краем изображения, не учитывается, а частица размером 20 пикселей или менее считается помехой и не учитывается.

Полезные эффекты изобретения

По настоящему изобретению может быть предоставлена резиновая композиция, обладающая улучшенной характеристикой низкого тепловыделения.

Краткое описание чертежей

Фигура 1 представляет собой фотографию, показывающую пример изображения поверхности среза сфокусированным ионным пучком, обработанной растровым электронным микроскопом (ФИП-РЭМ) (FIB-SEM), полученного технической визуализацией агрегированных агрегатов диоксида кремния в резиновой композиции по настоящему изобретению методом измерения средней площади агрегированных агрегатов по настоящему изобретению.

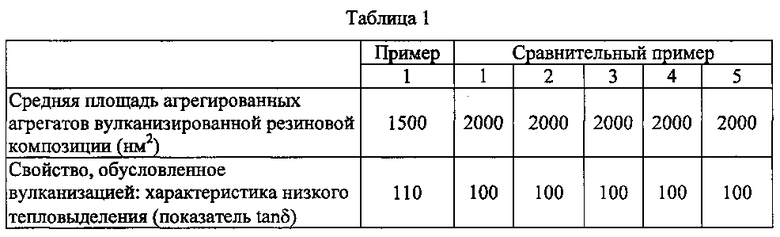

Фигура 2 представляет собой фотографию, показывающую пример бинаризованного изображения представленного на Фиг. 1 изображения.

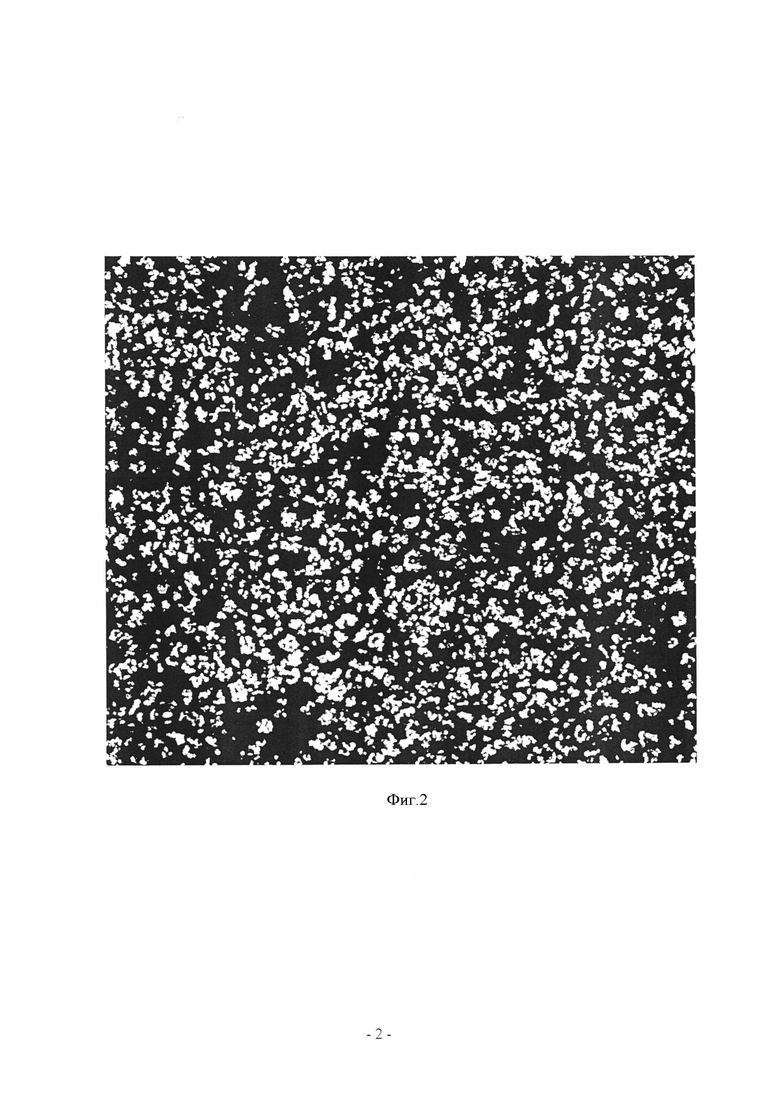

Фигура 3 представляет собой фотографию, показывающую исходный пример ФИП-РЭМ изображения, полученного технической визуализацией агрегированных агрегатов диоксида кремния тем же методом, что и на Фиг. 1.

Фигура 4 представляет собой фотографию, показывающую пример бинаризованного изображения представленного на Фиг. 3 изображения.

Описание вариантов осуществления изобретения

Ниже приведено более подробное описание настоящего изобретения.

Резиновая композиция по настоящему изобретению содержит: (А) каучуковый компонент, содержащий от 90 до 100% по массе по меньшей мере одного типа диенового каучука, синтезированного полимеризацией в растворе, и от 0 до 10% по массе другого типа диенового каучука; (В) диоксид кремния, у которого удельная площадь поверхности адсорбции n-гексадецилтриметиламмоний бромида (СТАВ) составляет 180 м2/г или более при определении методом, описанным в документе Американского общества по испытанию материалов (ASTM) D3765-92; (С) по меньшей мере один силановый связывающий агент, выбранный из полисульфидного соединения и сложного тиоэфирного соединения; и (D) ускоритель вулканизации, причем средняя площадь (нм) агрегированных агрегатов диоксида кремния резиновой композиции после вулканизации составляет 1700 или менее. Для дополнительного улучшения характеристики низкого тепловыделения резиновой композиции средняя площадь (нм2) агрегированных агрегатов диоксида кремния предпочтительно составляет 1600 или менее и более предпочтительно 1550 или менее. Средняя площадь (нм2) агрегированных агрегатов диоксида кремния предпочтительно составляет 300 или более, более предпочтительно от 300 до 1700, более предпочтительно от 300 до 1600 и наиболее предпочтительно от 300 до 1550.

Определение средней площади агрегированных агрегатов проводится следующим образом. Верхнюю поверхность образца резиновой композиции после вулканизации разрезают сфокусированным ионным пучком в направлении, составляющем угол 38° по отношению к верхней поверхности образца; затем с помощью растрового электронного микроскопа технически визуализируют гладкую поверхность образца, образовавшуюся при разрезе, при ускоряющем напряжении 5 кВ в направлении, перпендикулярном гладкой поверхности. Полученное изображение преобразуют в бинаризованное изображение резиновой части и кремнийдиоксидной части как наполнителя образца по методу Отсу; на основании полученного бинаризованного изображения получают площадь агрегированных агрегатов кремнийдиоксидной части; и вычисляют среднюю площадь агрегированных агрегатов кремнийдиоксидной части как среднее значение (среднее арифметическое) на единицу площади (3 мкм×3 мкм) на основании общей площади поверхности кремнийдиоксидной части и числа агрегированных агрегатов. При расчетах частица, соприкасающаяся с краем изображения, не учитывается, а частица размером 20 пикселей или менее считается помехой и не учитывается.

При измерении средней площади агрегированных агрегатов в рамках настоящего изобретения предпочтительно применяют агрегат ФИП-РЭМ (FIB-SEM), который представляет собой комплексное оборудование, состоящее из устройства для наблюдения и обработки сфокусированным ионным пучком (ФИП-FIB) и растрового электронного микроскопа (РЭМ-SEM). Предпочтительно применяемый растровый электронный микроскоп (РЭМ-SEM) является растровым электронным микроскопом со сверхнизким ускоряющим напряжением.

Примеры агрегата ФИП-РЭМ включают "NOVA 200", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией FEI, и "SMI-3050MS2", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией SII Nano Technology Inc., и предпочтительно используют "NOVA 200", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией FEI.

Для преобразования в бинаризованное изображение можно использовать устройство для обработки изображений по методу Отсу.

При измерении средней площади агрегированных агрегатов в рамках настоящего изобретения верхнюю поверхность образца резиновой композиции после вулканизации разрезают сфокусированным ионным пучком в направлении, составляющем угол 38° по отношению к верхней поверхности образца; затем с помощью растрового электронного микроскопа технически визуализируют гладкую поверхность образца, образовавшуюся при разрезе, при ускоряющем напряжении 5 кВ в направлении, перпендикулярном гладкой поверхности. Этот метод позволяет получить изображение гладкой поверхности поперечного среза образца высокой четкости, на котором присутствует только информация о поверхности поперечного среза без обычных оказывающих влияние факторов колебания яркости, изображения не в фокусе и тому подобных. Соответственно, на основании полученного изображения высокой четкости можно оцифровать состояние дисперсии наполнителя в полимерном материале и количественно оценить среднюю площадь агрегированных агрегатов резиновой композиции, содержащей диоксид кремния, после вулканизации. Если образец разрезают с помощью ФИП, поверхность среза, формирующаяся в направлении, параллельном направлению пучка ФИП, становится гладкой, а поверхность среза, формирующаяся в направлении, перпендикулярном направлению пучка ФИП, становится шероховатой, имеющей неровности. Соответственно, гладкая поверхность, которую технически визуализируют в настоящем изобретении, означает поверхность среза, сформировавшуюся в направлении, параллельном направлению пучка ФИП.

Затем, по методу Отсу определяют пороговое значение для бинаризации полученного изображения. Используя пороговое значение, полученное изображение преобразуют в бинаризованное изображение резиновой части и кремнийдиоксидной части как наполнителя образца, на основании полученного бинаризованного изображения получают площадь агрегированных агрегатов кремнийдиоксидной части, и вычисляют среднюю площадь агрегированных агрегатов кремнийдиоксидной части как среднее значение (среднее арифметическое) на единицу площади (3 мкм×3 мкм) на основании общей площади поверхности кремнийдиоксидной части и числа агрегированных агрегатов. При расчетах частица, соприкасающаяся с краем изображения, не учитывается, а частица размером 20 пикселей или менее считается помехой и не учитывается.

Фиг.1 представляет собой фотографию, показывающую пример ФИП-РЭМ изображения (FIB-SEM), полученного технической визуализацией агрегированных агрегатов - диоксида кремния в резиновой композиции по настоящему изобретению методом измерения средней площади агрегированных агрегатов по настоящему изобретению, и Фиг.2 представляет собой фотографию, показывающую пример бинаризованного изображения представленного на Фиг.1 изображения.

Фигура 3 представляет собой фотографию, показывающую исходный пример ФИП-РЭМ изображения (FIB-SEM), полученного технической визуализацией агрегированных агрегатов - диоксида кремния тем же методом, что и на Фиг.1, и Фиг.4 представляет собой фотографию, показывающую пример бинаризованного изображения, представленного на Фиг. 3 изображения.

Агрегированный агрегат в настоящем изобретении означает агломерированное вещество нескольких агрегатов, и это понятие охватывает одиночный агрегат. Агрегат (т.е. первично агрегированное вещество) в настоящем документе означает комплексную агрегированную форму диоксида кремния, образовавшуюся спеканием первичных частиц диоксида кремния с формированием линейных или асимметрично ветвящихся цепей, размер частиц агрегата может составлять от нескольких десятков до нескольких сотен нанометров.

Агрегированный агрегат в настоящем изобретении гораздо меньше, чем агломерат (т.е. вторично агрегированное вещество), размер которого обычно составляет от нескольких десятков до нескольких сотен микрометров, и эти понятия совершенно отличаются друг от друга.

Удельную площадь поверхности адсорбции n-гексадецилтриметиламмоний бромида (СТАВ) (которая в документе ниже может быть сокращенно названа "удельной площадью поверхности адсорбции СТАВ») диоксида кремния измеряют согласно методу, описанному в ASTM D3765-92, в соответствии с описанием выше. Однако в этот метод были внесены некоторые измерения в связи с тем, что метод, описанный в ASTM D3765-92, является методом измерения удельной площади поверхности адсорбции СТАВ сажи. Более конкретно, в качестве стандартного образца сажи не используют IRB #3 (83,0 м2/г), а отдельно готовят стандартный раствор n-гексадецилтриметиламмоний бромида (СТАВ), с помощью которого калибруют раствор Aerosol ОТ (натрий ди-2-этилгексил сульфосукцината), и удельную площадь поверхности (м2/г) рассчитывают по величине адсорбции СТАВ при допущении, что сечение адсорбции на одну молекулу СТАВ на поверхности гидратированной кремниевой кислоты составляет 0,35 нм2. Изменения были внесены в связи с тем, что считается, что поверхности сажи и гидратированной кремниевой кислоты отличаются друг от друга, и, следовательно, существует различие в величине адсорбции СТАВ на той же площади поверхности.

[Каучуковый компонент (А)]

Каучуковый компонент (А), используемый в резиновой композиции по настоящему изобретению, содержит от 90 до 100% по массе по меньшей мере одного типа диенового каучука, синтезированного полимеризацией в растворе, и от 0 до 10% по массе другого типа диенового каучука, и предпочтительно диеновый каучук, синтезированный полимеризацией в растворе, является по меньшей мере одним типом каучука, выбранным из бутадиен-стирольного сополимерного немодифицированного каучука, бутадиен-стирольного сополимерного модифицированного каучука, у которого концы молекулярной цепи модифицированы соединением олова, полибутадиенового каучука (который может именоваться в документе ниже как «BR») и синтетического полиизопренового каучука (который может именоваться в документе ниже как «IR»), и более предпочтительно представляет собой синтезированный полимеризацией в растворе бутадиен-стирольный сополимерный каучук (который может именоваться в документе ниже как «синтезированный полимеризацией в растворе SBR»). Синтезированный полимеризацией в растворе SBR предпочтительно является бутадиен-стирольным сополимерным немодифицированным каучуком (который может именоваться в документе ниже как «синтезированный полимеризацией в растворе немодифицированный SBR») и/или бутадиен-стирольным сополимерным модифицированным каучуком, у которого концы молекулярной цепи модифицированы соединением олова (который может именоваться в документе ниже как «синтезированный полимеризацией в растворе модифицированный оловом SBR»).

Синтезированный полимеризацией в растворе немодифицированный SBR может быть получен анионной полимеризацией или координационной полимеризацией, и предпочтительно его получают анионной полимеризацией.

Инициатор полимеризации, используемый при анионной полимеризации, может быть соединением щелочного металла, и предпочтительно соединением лития. Соединение лития может быть не только простым соединением лития, но также соединением лития, содержащим атом олова, который можно применять для получения синтезированного полимеризацией в растворе модифицированного оловом SBR в соответствии с описанием ниже.

Соединение лития предпочтительно является гидрокарбиллитием. Применение гидрокарбиллития позволяет получить бутадиен-стирольный сополимерный каучук, обладающий гидрокарбильной группой в качестве концевой группы, инициирующей полимеризацию.

Используемый гидрокарбиллитий может быть соединением, имеющим гидрокарбильную группой, состоящую из 2-20 атомов углерода, и примеры такого соединения включают этиллитий, n-пропиллитий, изопропиллитий, n-бутиллитий, втор-бутиллитий, трет-бутиллитий, трет-октиллитий, n-дециллитий, фениллитий, 2-нафтиллитий, 2-бутил-фениллитий, 4-фенил-бутиллитий, циклогексиллитий, циклопентиллитий, и продукт реакции диизопропенилбензола и бутиллития.

По необходимости можно использовать рандомизатор, который может быть произвольно выбран из известных обычно применяемых соединений. Конкретные примеры такого рандомизатора включают соединения в форме простого эфира и в форме третичного амина, такие как диметоксибензол, тетрагидрофуран, диметоксиэтан, диэтиленгликоль дибутиловый простой эфир, диэтиленгликоль диметиловый простой эфир, 2,2-бис(2-тетрагидрофурил)-пропан, триэтиламин, пиридин, N-метилморфолин, N,N,N′,N′-тетраметилэтилендиамин и 1,2-дипиперидиноэтан. Можно также использовать соединение в форме калийной соли, такое как трет-амилат калия и трет-бутоксид калия, и соединение в форме натриевой соли, такое как трет-амилат натрия.

Способ получения бутадиен-стирольного сополимера анионной полимеризацией конкретно не ограничивается, и можно применять известные способы. В частности, можно провести анионную полимеризацию стирола и 1,3-бутадиена в органическом растворителе, инертном по отношению к реакции, например, в углеводородном растворителе, таком как алифатическое, алициклическое или ароматическое углеводородное соединение, с органическим соединением лития в качестве инициатора полимеризации при необходимости в присутствии рандомизатора, получив таким образом целевой бутадиен-стирольный сополимер. Температуру реакции полимеризации обычно выбирают в диапазоне от -80 до 150°C, предпочтительно от -20 до 100°C. Реакцию полимеризации можно проводить в условиях подаваемого давления, и, как правило, реакцию предпочтительно проводят при давлении, достаточном для поддержания мономера практически полностью в жидкой фазе. Можно также использовать более высокое давление, и давление можно обеспечивать надлежащим способом, например, давление в реакторе можно повысить с помощью газа, инертного по отношению к реакции полимеризации.

Синтезированный полимеризацией в растворе модифицированный оловом SBR может быть получен таким образом, что после завершения реакции полимеризации синтезированного полимеризацией в растворе немодифицированного SBR, полученного согласно описанию выше, перед прекращением полимеризации проводят реакцию соединения олова как модификатора с активным в плане полимеризации концом бутадиен-стирольного сополимера.

Примеры соединений олова включают тетрахлорид олова, трибутил хлорид олова, триоктил хлорид олова, диоктил дихлорид олова, дибутил дихлорид олова и трифенил хлорид олова.

Синтезированный полимеризацией в растворе модифицированный оловом SBR также может быть получен с помощью соединения лития, содержащего атом олова в качестве инициатора анионной полимеризации.

Примеры соединений лития, содержащих атом олова, включают соединения лития с оловом с тремя органическими группами, такие как трибутилолово-литий и триоктилолово-литий.

Синтезированный полимеризацией в растворе немодифицированный SBR и синтезированный полимеризацией в растворе модифицированный оловом SBR предпочтительно содержат стирольный компонент в диапазоне от 5 до 50% по массе, более предпочтительно в диапазоне от 10 до 50% по массе и наиболее предпочтительно в диапазоне от 15 до 45% по массе. Содержание винила в бутадиеновой части SBR предпочтительно составляет 70% по массе или менее.

Другой тип диенового каучука в каучуковом компоненте (А), используемый в резиновой композиции по настоящему изобретению, предпочтительно является синтезированным полимеризацией в эмульсии бутадиен-стирольным сополимерным каучуком (который может именоваться в документе ниже как "синтезированный полимеризацией в эмульсии SBR") и/или природным каучуком. Эти типы диенового каучука могут использоваться отдельно или в виде смеси двух или более типов каучука.

[Диоксид кремния (В)]

Диоксид кремния (В), используемый в резиновой композиции по настоящему изобретению, может быть любым из имеющихся в продаже продуктов, в числе которых предпочтительно применяют диоксид кремния, полученный мокрым способом, диоксид кремния, полученный сухим способом и коллоидный диоксид кремния, причем наиболее предпочтительно используют диоксид кремния, полученный мокрым способом. Диоксид кремния, полученный мокрым способом, подразделяют на диоксид кремния, полученный способом осаждения, и диоксид кремния, полученный гель-способом, особенно предпочтительным является диоксид кремния, полученный способом осаждения, поскольку его легко диспергировать в резиновой композиции при сдвигающем усилии во время пластификации, и поскольку он оказывает прекрасное армирующее действие за счет поверхностной реакции после дисперсии.

Диоксид кремния (В) обладает удельной площадью поверхности адсорбции СТАВ 180 м2/г или более и предпочтительно от 180 до 300 м2/г. Если удельная площадь поверхности адсорбции СТАВ составляет 300 м2/г или менее, пригодность невулканизированной резиновой композиции для обработки может быть повышена.

Предпочтительные примеры диоксида кремния, полученного способом осаждения, удельная площадь поверхности адсорбции СТАВ которого находится в пределах этого диапазона, включают "Zeosil HRS 1200", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией Rhodia, Inc. (удельная площадь поверхности адсорбции СТАВ: 200 м2/г).

При необходимости резиновая композиция по настоящему изобретению может содержать сажу в дополнение к диоксиду кремния (В). Использование сажи оказывает такое действие, что при этом уменьшается электрическое сопротивление, что предупреждает накопление статического разряда. Сажа конкретно не ограничивается, и ее примеры включают высоко-, средне- или низкоструктурную сажу, такую как сажа марок SAP, ISAF, IISAF, N339, HAF, FEF, GPF и SRF, причем более конкретно предпочтительным является использование марок сажи SAF, ISAF, IISAF, N339, HAF и FEF. Используемая сажа предпочтительно обладает удельной площадью поверхности адсорбции азота (N2SA измеряют согласно JIS K6217-2 (2001)) от 30 до 250 м2/г. Сажу можно использовать отдельно или в виде сочетания двух или более ее типов.

Резиновая композиция по настоящему изобретению предпочтительно содержит диоксид кремния (В) в количестве от 25 до 150 частей по массе на 100 частей по массе каучукового компонента (А). Количество 25 частей по массе или более является предпочтительным с позиции гарантии характеристик на мокром грунте, а количество 150 частей по массе или менее является предпочтительным с позиции снижения сопротивления качению. Более предпочтительно диоксид кремния (В) содержится в количестве от 25 до 120 частей по массе и наиболее предпочтительно в количестве от 30 до 85 частей по массе.

Предпочтительно резиновая композиция по настоящему изобретению содержит наполнитель, такой как сажа, которую добавляют дополнительно к диоксиду кремния (В) в количестве от 25 до 170 частей по массе на 100 частей по массе каучукового компонента (А). Количество 25 частей по массе или более является предпочтительным с позиции повышения армирующих свойств резиновой композиции, и количество 170 частей по массе или менее является предпочтительным с позиции снижения сопротивления качению.

Количество диоксида кремния (В) в наполнителе предпочтительно составляет 40% по массе или более и более предпочтительно 70% по массе или более для обеспечения одновременно характеристик на мокром грунте и сопротивления качению.

[Силановый связывающий агент (С)]

Силановый связывающий агент (С), используемый в резиновой композиции по настоящему изобретению, является по меньшей мере одним силановым связывающим агентом, который обязательно выбирают из полисульфидного соединения и сложного тиоэфирного соединения. Предпочтительными являются полисульфидное соединение и сложное тиоэфирное соединение, поскольку они препятствуют преждевременной вулканизации, происходящей во время пластификации, улучшая тем самым пригодность для обработки.

По меньшей мере один силановый связывающий агент (С), выбранный из полисульфидного соединения и сложного тиоэфирного соединения, предпочтительно является по меньшей мере одним соединением, выбранным из соединений, представленных следующими общими формулами с (I) по (IV).

За счет применения силанового связывающего агента (С), пригодность резиновой композиции по настоящему изобретению для обработки дополнительно улучшается в плане обработки резины, и позволяет получить пневматическую шину с более высокой износоустойчивостью.

Предпочтительные примеры полисульфидного соединения включают соединения, представленные общими формулами (I) или (III), и предпочтительные примеры сложного тиоэфирного соединения включают соединения, представленные общими формулами (II) или (IV).

Общие формулы (I)-(IV) последовательно описаны ниже. [Химическая формула 1]

в которой R1, которые могут быть одинаковыми или различными, каждый представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксилалкильную группу, содержащую от 2 до 8 атомов углерода; R2, которые могут быть одинаковыми или различными, каждый представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; R3, которые могут быть одинаковыми или различными, каждый представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; а имеет величину от 2 до 6 в качестве среднего значения; p и r, которые могут быть одинаковыми или различными, каждый имеет величину от 0 до 3 в качестве среднего значения, при условии, что оба показателя p и r одновременно не равны 3.

Конкретные примеры силанового связывающего агента (С), представленного приведенной выше общей формулой (I), включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-метилдиметоксисилилпропил)тетрасульфид, бис(2-триэтокисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(3-метилдиметоксисилилпропил)дисульфид, бис(2-триэтокисилилэтил)дисульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-метилдиметоксисилилпропил)трисульфид, бис(2-триэтокисилилэтил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)тетрасульфид, бис(3-моноэтоксидиметилсилилпропил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)дисульфид, бис(3-монометоксидиметилсилилпропил)тетрасульфид, бис(3-монометоксидиметилсилилпропил)трисульфид, бис(3-монометоксидиметилсилилпропил)дисульфид, бис(2-моноэтоксидиметилсилилэтил)тетрасульфид, бис(2-моноэтоксидиметилсилилэтил)трисульфид, бис(2-моноэтоксидиметилсилилэтил)дисульфид.

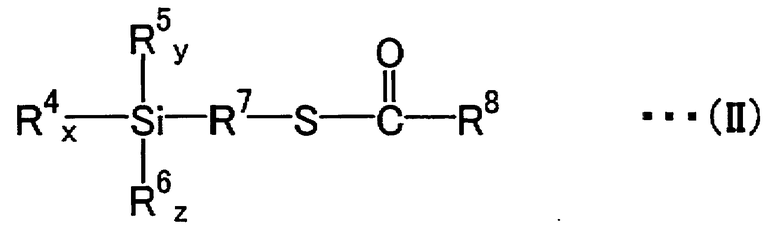

[Химическая формула 2]

в которой R4 представляет собой одновалентную группу, выбранную из -Cl, -Br, R9O-, R9C(=O)O-, R9R10C=NO-, R9R10CNO-, R9R10N-, и -(OSiR9R10)h(OSiR9R10R11), где R9, R10 и R11, которые могут быть одинаковыми или различными, каждый представляет собой атом водорода или одновалентную углеводородную группу, содержащую от 1 до 18 атомов углерода; и h имеет величину от 1 до 4 в качестве среднего значения; R5 представляет собой R4, атом водорода, или одновалентную углеводородную группу, содержащую от 1 до 18 атомов углерода; R6 представляет собой R4, R5, атом водорода, или группу -[O(R12O)j]0,5, где R12 представляет собой алкиленовую группу, содержащую от 1 до 18 атомов углерода; и j является целым числом от 1 до 4; R7 представляет собой двухвалентную углеводородную группу, содержащую от 1 до 18 атомов углерода; R8 представляет собой одновалентную углеводородную группу, содержащую от 1 до 18 атомов углерода; x, y и z каждый являются числами, удовлетворяющими зависимости x+y+2z=3, 0≤x≤3, 0≤y≤2, 0≤z≤1.

В общей формуле (II), R8, R9, R10 и R11, которые могут быть одинаковыми или различными, каждый предпочтительно представляет собой группу, выбранную из группы, состоящей из линейной, циклической или разветвленной алкильной, алкенильной, арильной или аралкильной группы, содержащей от 1 до 18 атомов углерода. Если R5 представляет собой одновалентную углеводородную группу, содержащую от 1 до 18 атомов углерода, эту группу предпочтительно выбирают из группы, состоящей из линейной, циклической или разветвленной алкильной, алкенильной, арильной или аралкильной группы. Предпочтительно R12 представляет собой линейную, циклическую или разветвленную алкиленовую группу, и более предпочтительно представляет собой линейную группу. R7 представляет собой, например, алкиленовую группу, содержащую от 1 до 18 атомов углерода, алкениленовую группу, содержащую от 2 до 18 атомов углерода, циклоалкиленовую группу, содержащую от 5 до 18 атомов углерода, циклоалкилалкиленовую группу, содержащую от 6 до 18 атомов углерода, ариленовую группу, содержащую от 6 до 18 атомов углерода, или аралкиленовую группу, содержащую от 7 до 18 атомов углерода. Алкиленовая группа и алкениленовая группа могут быть линейными или разветвленными; а циклоалкиленовая группа, циклоалкилалкиленовая группа, ариленовая группа и аралкиленовая группа может иметь заместитель, такой как низшая алкильная группа или тому подобную на своем кольце. Предпочтительно R7 представляет собой алкиленовую группу, содержащую от 1 до 6 атомов углерода, более предпочтительно линейную алкиленовую группу, например, метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу или гексаметиленовую группу.

Конкретные примеры одновалентной углеводородной группы, содержащей от 1 до 18 атомов углерода, радикалов R5, R8, R9, R10 и R11 в общей формуле (II) включают метальную группу, этильную группу, n-пропильную группу, изопропильную группу, n-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу, октальную группу, децильную группу, додецильную группу, циклопентильную группу, циклогексильную группу, винильную группу, пропенильную группу, аллильную группу, гексенильную группу, октенильную группу, циклопентенильную группу, циклогексенильную группу, фенильную группу, толильную группу, ксилильную группу, нафтильную группу, бензильную группу, фенэтильную группу, нафтилметильную группу и тому подобные.

Примеры R12 в общей формуле (II) включают метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, гексаметиленовую группу, октаметиленовую группу, декаметиленовую группу, додекаметиленовую группу и тому подобные.

Конкретные примеры силанового связывающего агента (С), представленного общей формулой (II), включают 3-гексаноилтиопропилтриэтоксисилан, 3-октаноилтиопропилтриэтоксисилан, 3-деканоилтиопропилтриэтоксисилан, 3-лауроилтиопропилтриэтоксисилан, 2-гексаноилтиоэтилтриэтоксисилан, 2-октаноилтиоэтилтриэтоксисилан, 2-деканоилтиоэтилтриэтоксисилан, 2-деканоилтиоэтилтриэтоксисилан, 3-гексаноилтиопропилтриметоксисилан, 3-октаноилтиопропилтриметоксисилан, 3-деканоилтиопропилтриметоксисилан, 3-лауроилтиопропилтриметоксисилан, 2-гексаноилтиоэтилтриметоксисилан, 2-октаноилтиоэтилтриметоксисилан, 2-деканоилтиоэтилтриметоксисилан, 2-лауроилтиоэтилтриметоксисилан и тому подобные. Из них наиболее предпочтительным является 3-октаноилтиопропилтриэтоксисилан ("NXT Silane" (зарегистрированное торговое наименование), выпускаемый компанией Momentive Performance Materials Inc.).

[Химическая формула 3]

в которой R13, которые могут быть одинаковыми или различными, каждый представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксилалкильную группу, содержащую от 2 до 8 атомов углерода; R14, которые могут быть одинаковыми или различными, каждый представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; R15, которые могут быть одинаковыми или различными, каждый представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; R16 представляет собой двухвалентную группу общей формулы (-S-R17-S-), (-R18-Sm1-R19-) or (-R20-Sm2-R21-Sm3-R22-), где R17-R22, которые могут быть одинаковыми или различными, каждый представляет собой двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, содержащую гетероэлемент, за исключением серы и кислорода, содержащую от 1 до 20 атомов углерода; m1, m2 и m3 могут быть одинаковыми или различными, каждый имеет величину от 1 до менее чем 4 в качестве среднего значения; k, которые могут быть одинаковыми или различными, каждый имеет величину от 1 до 6 в качестве среднего значения; s и t, которые могут быть одинаковыми или различными, каждый имеет величину от 0 до 3 в качестве среднего значения, при условии, что оба показателя s и t одновременно не равны 3.

Предпочтительными примерами силанового связывающего агента (С), представленного приведенной выше общей формулой (III), являются соединения, представленные усредненной композиционной формулой (CH3CH2O)3Si-(CH2)S2-(CH2)6-S2(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)10-S2-(CH2)3-S2-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S3-(CH2)6-S3-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S4-(CH2)6-S4-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S2-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S2,5-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S3-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S4-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)10-S2-(CH2)10-S-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S4-(CH2)6-S4-(CH2)6-S4-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S2-(CH2)6-S2-(CH2)6-S2-(CH2)3-Si(OCH2CH3)3, усредненной композиционной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S2-(CH2)6-S2-(CH2)6-S-(CH2)3-Si(OCH2CH3)3 и тому подобные.

Пример синтетического продукта силанового связывающего агента (С), представленного приведенной выше общей формулой (III), описан, например в WO 2004/000930.

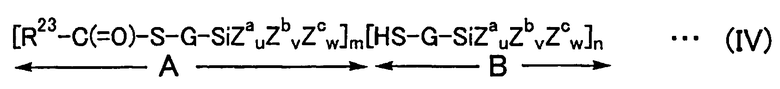

[Химическая формула 4]

в которой R23 представляет собой линейную, разветвленную или циклическую алкильную группу, содержащую от 1 до 20 атомов углерода; G, которые могут быть одинаковыми или различными, каждый представляет собой алкандииловую группу или алкендииловую группу, содержащую от 1 до 9 атомов углерода; Za, которые могут быть одинаковыми или различными, каждый представляет собой группу, способную связываться с двумя атомами кремния и выбранную из числа [-O-]0,5, [-O-G-]0,5 и [-O-G-O-]0,5; Zb, которые могут быть одинаковыми или различными, каждый представляет собой группу, способную связываться с двумя атомами кремния, и является функциональной группой, представленной [-O-G-O-]0,5; Zc, которые могут быть одинаковыми или различными, каждый представляет собой функциональную группу, выбранную из -Cl, -Br, -ORa, RaC(=O)O-, RaRbC=NO-, RaRbN-, Ra- и HO-G-O-, где G такой как описано выше; Ra и Rb, которые могут быть одинаковыми или различными, каждый представляет собой линейную, разветвленную или циклическую алкильную группу, содержащую от 1 до 20 атомов углерода; m, n, u, v и w, которые могут быть одинаковыми или различными, каждый 1≤m≤20, 0≤n≤20, 0≤u≤3, 0≤v≤2, 0≤w≤1, и (u/2)+v+2w равен 2 или 3; если в формуле имеется множество А, тогда

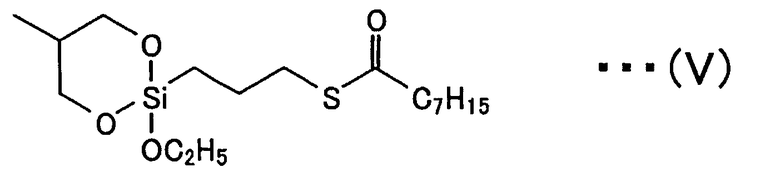

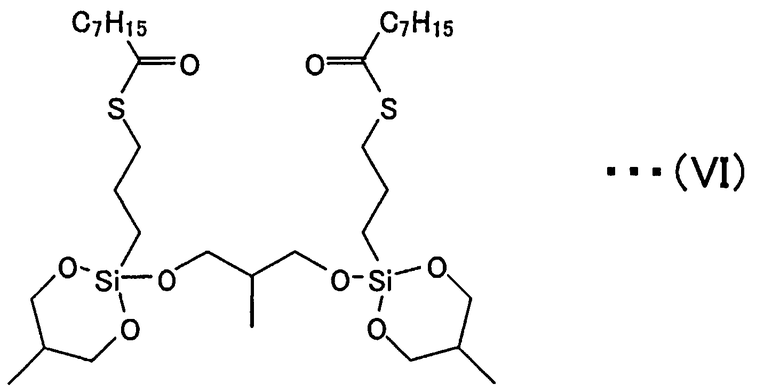

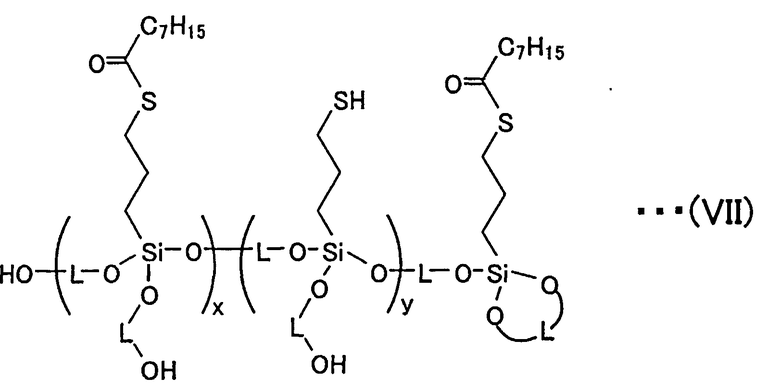

Конкретные примеры силанового связывающего агента (С), представленного общей формулой (IV), включают следующую химическую формулу (V), химическую формулу (VI) и химическую формулу (VII):

[Химическая формула 5]

[Химическая формула 6]

[Химическая формула 7]

В этой формуле L каждый независимо представляет собой алкандииловую группу или алкендииловую группу, содержащую от 1 до 9 атомов углерода; и x=m и y=n.

В качестве силанового связывающего агента, представленного химической формулой (V), в продаже имеется продукт "NXT Low-V Silane" (NXT с низким содержанием V силана), торговое наименование (зарегистрированная торговая марка), выпускаемый компанией Momentive Performance Materials Inc.

В качестве силанового связывающего агента, представленного химической формулой (VI), в продаже имеется продукт "NXT Ultra Low-V Silane" (NXT со сверхнизким содержанием V силана), торговое наименование (зарегистрированная торговая марка), выпускаемый компанией Momentive Performance Materials Inc.

Помимо этого, в качестве силанового связывающего агента, представленного химической формулой (VII), в продаже имеется упомянутый продукт "NXT-Z", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией Momentive Performance Materials Inc.

Силановый связывающий агент, представленный общей формулой (II), химической формулой (V) или химической формулой (VI), содержит защищенную меркапто группу, и по этой причине является эффективным для предупреждения преждевременной вулканизации в процессе обработки до этапа вулканизации, и соответственно, его пригодность для обработки является хорошей.

В силановом связывающем агенте, представленным общей формулой (V), (VI) или (VII), число атомов углерода в алкоксисилане велико, и, следовательно, количество летучего соединения VOC (более конкретно, спирта), которое будет образовываться из агента, невелико, и, соответственно, агент является благоприятным в плане рабочей окружающей среды. Более того, силановый связывающий агент химической формулы (VII) обеспечивает низкое тепловыделение, являющееся характеристикой шины, и по этой причине является предпочтительным.

Более конкретно, силановый связывающий агент (С) в настоящем изобретении предпочтительно является соединением, представленным общей формулой (I), в числе соединений, представленных общими формулами (I)-(IV). Это соединение является предпочтительным потому, что при добавлении ускорителя вулканизации (D) на первом этапе пластификации для повышения активности силанового связывающего агента (С) облегчается активация участка, связывающего полисульфид, который будет вступать в реакцию с каучуковым компонентом.

В настоящем изобретении силановый связывающий агент (С) можно использовать отдельно или в виде сочетания двух или более его типов.

Количество силанового связывающего агента (С), вмешиваемое в резиновую композицию по настоящему изобретению, предпочтительно составляет от 1 до 20% по массе относительно диоксида кремния. Такое количество было выбрано потому, что если оно составляет менее 1% по массе, улучшение характеристики низкого тепловыделения резиновой композиции может оказаться проблематичным, а если количество превышает 20% по массе, стоимость резиновой композиции может слишком сильно возрасти и привести к снижению экономической эффективности. Более предпочтительное количество составляет от 3 до 20% по массе относительно диоксида кремния, и наиболее предпочтительно составляет от 4 до 10% по массе относительно диоксида кремния.

Если диоксид кремния (В), удельная площадь поверхности адсорбции СТАВ которого составляет 180 м2/г или более, используется в резиновой композиции по настоящему изобретению для обеспечения показателя площади агрегированных агрегатов (нм2) диоксида кремния в резиновой композиции после вулканизации на уровне 1700 или менее, способ получения резиновой композиции не ограничивается, и резиновую композицию можно производить любым способом пластификации, но предпочтительными являются следующие способы получения (1)-(5), поскольку резиновая композиция может быть получена с использованием обычного оборудования с высокой производительностью.

(1) Способ получения резиновой композиции пластификацией резиновой композиции за несколько этапов, в котором каучуковый компонент (А), весь диоксид кремния или его часть (В), весь силановый связывающий агент или его часть (С) и ускоритель вулканизации (D) пластифицируют на первом этапе пластификации, при котором молярное количество органической кислоты в резиновой композиции на первом этапе ограничено 1,5 кратным количеством или менее молярного количества ускорителя вулканизации (D). В этом случае, ускоритель вулканизации (D) предпочтительно является по меньшей мере одним ускорителем, выбранным из гуанидинового соединения, сульфенамидного соединения и тиазольного соединения.

(2) Способ получения резиновой композиции пластификацией резиновой композиции за несколько этапов, в котором каучуковый компонент (А), весь диоксид кремния или его часть (В) и весь силановый связывающий агент или его часть (С) пластифицируют на первом этапе пластификации, и ускоритель вулканизации (D) добавляют в ходе первого этапа с последующей дополнительной пластификацией. В этом случае, ускоритель вулканизации (D) предпочтительно является по меньшей мере одним ускорителем, выбранным из гуанидинового соединения, сульфенамидного соединения, тиазольного соединения, тирама, соли дитиокарбамата, тиомочевины и соли ксантогеновой кислоты.

(3) Способ получения резиновой композиции пластификацией резиновой композиции за три или более этапов, в котором каучуковый компонент (А), весь диоксид кремния или его часть (В) и весь силановый связывающий агент или его часть (С) пластифицируют на первом этапе (X) пластификации; ускоритель вулканизации (D) добавляют и пластифицируют на этапе (Y), который является вторым или последним этапом из перечисленных и проводится перед завершающим этапом пластификации; и на завершающем этапе (Z) пластификации добавляют агент вулканизации и пластифицируют. В этом случае, ускоритель вулканизации (D) предпочтительно является по меньшей мере одним ускорителем, выбранным из гуанидинового соединения, сульфенамидного соединения, тиазольного соединения, тирама, соли дитиокарбамата, тиомочевины и соли ксантогеновой кислоты.

(4) Способ получения резиновой композиции пластификацией резиновой композиции за несколько этапов, в котором каучуковый компонент (А), весь диоксид кремния или его часть (В), весь силановый связывающий агент или его часть (С) и ускоритель вулканизации (D) пластифицируют на первом этапе пластификации. В этом случае, ускоритель вулканизации (D) предпочтительно является по меньшей мере одним ускорителем, выбранным из гуанидинового соединения, сульфенамидного соединения, тиазольного соединения, тирама, соли дитиокарбамата, тиомочевины и соли ксантогеновой кислоты. В рамках способа (4) предпочтительно осуществляют следующий способ получения (5).

(5) Способ получения резиновой композиции пластификацией резиновой композиции за несколько этапов, в котором каучуковый компонент (А), весь диоксид кремния или его часть (В), весь силановый связывающий агент или его часть (С) и ускоритель вулканизации (D) пластифицируют на первом этапе пластификации, при котором молярное количество органической кислоты в резиновой композиции на первом этапе ограничено 1,5 кратным количеством или менее молярного количества ускорителя вулканизации (D). В этом случае, ускоритель вулканизации (D) предпочтительно является по меньшей мере одним ускорителем, выбранным из гуанидинового соединения, сульфенамидного соединения, тиазольного соединения, тирама, соли дитиокарбамата, тиомочевины и соли ксантогеновой кислоты.

В ходе способов получения (1)-(5) этап пластификации перед завершающим этапом, такой как первый этап и второй этап, представляют собой этап процесса, при котором сырье, отличное от реагентов, способствующих перекрестному сшиванию (например, вулканизирующий агент и ускоритель вулканизации), смешивают и пластифицируют, и представляют собой этап процесса, предназначенный для распределения наполнителя по резиновой композиции для армирования каучукового компонента. Этап пластификации, который представляет собой второй или последний этап из перечисленных и проводится перед завершающим этапом, не включает этап пластификации, в ходе которого выполняется только пластификация без добавления сырья и не предусматривается никакой специальный метод смешивания, такой как приготовление сырой маточной смеси.

Максимальная температура резиновой композиции на этапе пластификации перед завершающим этапом, таком как первый и второй этап, предпочтительно составляет от 120 до 190°C, более предпочтительно от 130 до 175°C и наиболее предпочтительно от 150 до 170°C. Время пластификации предпочтительно составляет от 0,5 до 20 минут, более предпочтительно от 0,5 до 10 минут и наиболее предпочтительно от 0,5 до 5 минут.

Завершающий этап пластификации представляет собой этап процесса, во время которого реагенты, способствующие перекрестному сшиванию (например, вулканизирующий агент и ускоритель вулканизации), смешивают и пластифицируют. Максимальная температура резиновой композиции на завершающем этапе предпочтительно составляет от 60 до 140°C, более предпочтительно от 80 до 120°C и наиболее предпочтительно от 100 до 120°C. Время пластификации предпочтительно составляет от 0,5 до 20 минут, более предпочтительно от 0,5 до 10 минут и наиболее предпочтительно от 0,5 до 5 минут.

[Ускоритель вулканизации (D)]

В качестве ускорителя вулканизации (D), который может быть использован для резиновой композиции по настоящему изобретению, предпочтительными примерами являются гуанидины, сульфенамиды, тиазолы, тиурамы, соли дитиокарбамата, тиомочевины и соли ксантогеновой кислоты.

Примеры гуанидинов, которые можно использовать в резиновой композиции по настоящему изобретению, включают 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин, 1-о-толилбигуанид, дикатехол боратная соль ди-о-толилгуанидина, 1,3-ди-о-куменилгуанидин, 1,3-ди-о-бифенилгуанидин, 1,3-ди-о-куменил-2-пропионилгуанидин и тому подобные. Предпочтительными являются 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин и 1-о-толилбигуанид как вещества, обладающие высокой реакционной способностью.

Примеры сульфенамидов, которые можно использовать в резиновой композиции по настоящему изобретению, включают N-циклогексил-2-бензотиазолилсульфенамид, N,N-дициклогексил-2-бензотиазолилсульфенамид, N-трет-бутил-2-бензотиазолилсульфенамид, N-оксидиэтилен-2-бензотиазолилсульфенамид, N-метил-2-бензотиазолилсульфенамид, N-этил-2-бензотиазолилсульфенамид, N-пропил-2-бензотиазолилсульфенамид, N-бутил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-гексил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-октил-2-бензотиазолилсульфенамид, N-2-этилгексил-2-бензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N-додецил-2-бензотиазолилсульфенамид, N-стеарил-2-бензотиазолилсульфенамид, N,N-диметил-2-бензотиазолилсульфенамид, N,N-диэтил-2-бензотиазолилсульфенамид, N,N-дипропил-2-бензотиазолилсульфенамид, N,N-дибутил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-дигексил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-диоктил-2-бензотиазолилсульфенамид, N,N-ди-2-этилгексилбензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N,N-дидодецил-2-бензотиазолилсульфенамид, N,N-дистеарил-2-бензотиазолилсульфенамид и тому подобные. Из них предпочтительными являются N-циклогексил-2-бензотиазолилсульфенамид и N-трет-бутил-2-бензотиазолилсульфенамид как вещества, обладающие высокой реакционной способностью.

Примеры тиазолов, которые можно использовать в резиновой композиции по настоящему изобретению, включают 2-меркаптобензотиазол, ди-2-бензотиазолил дисульфид, 2-меркаптобензотиазол соль цинка, 2-меркаптобензотиазол соль циклогексиламина, 2-(N,N-диэтилтиокарбамоилтио)бензотиазол, 2-(4′-морфолинодитио)бензотиазол, 4-метил-2-меркаптобензотиазол, ди-(4-метил-2-бензотиазолил) дисульфид, 5-хлоро-2-меркаптобензотиазол, 2-меркаптобензотиазол натрия, 2-меркапто-6-нитробензотиазол, 2-меркапто-нафто[1,2-дитиазол, 2-меркапто-5-метоксибензотиазол, 6-амино-2-меркаптобензотиазол и тому подобные. Из них предпочтительными являются 2-меркаптобензотиазол и ди-2-бензотиазолил дисульфид как вещества, обладающие высокой реакционной способностью.

Примеры тиурамов, которые можно использовать в резиновой композиции по настоящему изобретению, включают тетраметилтиурам дисульфид, тетраэтилтиурам дисульфид, тетрапропилтиурам дисульфид, тетраизопропилтиурам дисульфид, тетрабутилтиурам дисульфид, тетрапентилтиурам дисульфид, тетрагексилтиурам дисульфид, тетрагептилтиурам дисульфид, тетраоктилтиурам дисульфид, тетранонилтиурам дисульфид, тетрадецилтиурам дисульфид, тетрадодецилтиурам дисульфид, тетрастеарилтиурам дисульфид, тетрабензилтиурам дисульфид, тетракис(2-этилгексил)тиурам дисульфид, тетраметилтиурам моносульфид, тетраэтилтиурам моносульфид, тетрапропилтиурам моносульфид, тетраизопропилтиурам моносульфид, тетрабутилтиурам моносульфид, тетрапентилтиурам моносульфид, тетрагексилтиурам моносульфид, тетрагептилтиурам моносульфид, тетраоктилтиурам моносульфид, тетранонилтиурам моносульфид, тетрадецилтиурам моносульфид, тетрадодецилтиурам моносульфид, тетрастеарилтиурам моносульфид, тетрабензилтиурам моносульфид, дипентаметилентиурам тетрасульфид и тому подобные. Из них предпочтительными являются тетракис(2-этилгексил)тиурам дисульфид и тетрабензилтиурам дисульфид как вещества, обладающие высокой реакционной способностью.

Примеры солей дитиокарбамата, которые можно использовать в резиновой композиции по настоящему изобретению, включают диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дипропилдитиокарбамат цинка, диизопропилдитиокарбамат цинка, дибутилдитиокарбамат цинка, дипентилдитиокарбамат цинка, дигексилдитиокарбамат цинка, дигептилдитиокарбамат цинка, диоктилдитиокарбамат цинка, ди(2-этилгексил)дитиокарбамат цинка, дидецилдитиокарбамат цинка, дидодецилдитиокарбамат цинка, N-пентаметилендитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди, диизопропилдитиокарбамат меди, дибутилдитиокарбамат меди, дипентилдитиокарбамат меди, дигексилдитиокарбамат меди, дигептилдитиокарбамат меди, диоктилдитиокарбамат меди, ди(2-этилгексил)дитиокарбамат меди, дидецилдитиокарбамат меди, дидодецилдитиокарбамат меди, N-пентаметилендитиокарбамат меди, дибензилдитиокарбамат меди, диметилдитиокарбамат натрия, диэтилдитиокарбамат натрия, дипропилдитиокарбамат натрия, диизопропилдитиокарбамат натрия, дибутилдитиокарбамат натрия, дипентилдитиокарбамат натрия, дигексилдитиокарбамат натрия, дигептилдитиокарбамат натрия, диоктилдитиокарбамат натрия, ди(2-этилгексил)дитиокарбамат натрия, дидецилдитиокарбамат натрия, дидодецилдитиокарбамат натрия, N-пентаметилендитиокарбамат натрия, дибензилдитиокарбамат натрия, диметилдитиокарбамат железа, диэтилдитиокарбамат железа, дипропилдитиокарбамат железа, диизопропилдитиокарбамат железа, дибутилдитиокарбамат железа, дипентилдитиокарбамат железа, дигексилдитиокарбамат железа, дигептилдитиокарбамат железа, диоктилдитиокарбамат железа, ди(2-этилгексил)дитиокарбамат железа, дидецилдитиокарбамат железа, дидодецилдитиокарбамат железа, N-пентаметиленедитиокарбамат железа, дибензилдитиокарбамат железа и тому подобные. Из них предпочтительными являются дибензилдитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, диметилдитиокарбамат цинка и диметилдитиокарбамат меди, как вещества, обладающие высокой реакционной способностью.

Примеры тиомочевин, которые можно использовать в резиновой композиции по настоящему изобретению, включают N,N′-дифенилтиомочевину, триметилтиомочевину, N,N′-диэтилтиомочевину, N,N′-диметилтиомочевину, N,N′-дибутилтиомочевину, этилентиомочевину, N,N′-диизопропилтиомочевину, N,N′-дициклогексилтиомочевину, 1,3-ди(о-толил)тиомочевину, 1,3-ди(р-толил)тиомочевину, 1,1-дифенил-2-тиомочевину, 2,5-дитиомочевину, гуанилтиомочевину, 1-(1-нафтил)-2-тиомочевину, 1-фенил-2-тиомочевину, р-толилтиомочевину, о-толилтиомочевину и тому подобные. Из них предпочтительными являются N,N′-диэтилтиомочевина, триметилтиомочевина, N,N′-дифенилтиомочевина и N,N′-диметилтиомочевина как вещества, обладающие высокой реакционной способностью.

Примеры солей ксантогеновой кислоты, которые можно использовать в резиновой композиции по настоящему изобретению, включают метилксантат цинка, этилксантат цинка, пропилксантат цинка, изопропилксантат цинка, бутилксантат цинка, пентилксантат цинка, гексилксантат цинка, гептилксантат цинка, октилксантат цинка, 2-этилгексилксантат цинка, децилксантат цинка, додецилксантат цинка, метилксантат калия, этилксантат калия, пропилксантат калия, изопропилксантат калия, бутилксантат калия, пентилксантат калия, гексилксантат калия, гептилксантат калия, октилксантат калия, 2-этилгексилксантат калия, децилксантат калия, додецилксантат калия, метилксантат натрия, этилксантат натрия, пропилксантат натрия, изопропилксантат натрия, бутилксантат натрия, пентилксантат натрия, гексилксантат натрия, гептилксантат натрия, октилксантат натрия, 2-этилгексилксантат натрия, децилксантат натрия, додецилксантат натрия и тому подобные. Из них предпочтительным является изопропилксантат цинка как вещество, обладающее высокой реакционной способностью.

Резиновая композиция по настоящему изобретению предпочтительно содержит ускоритель вулканизации (D) в количестве от 0,1 до 10 частей по массе и более предпочтительно от 0,2 до 7 частей по массе на 100 частей по массе каучукового компонента (А). От 0,1 до 5 частей по массе ускорителя вулканизации (D) предпочтительно добавляют на этапе, предшествующем завершающему этапу пластификации, и от 0,1 до 5 частей по массе предпочтительно добавляют на завершающем этапе пластификации.

[Компонент: органическая кислота]

Примеры компонентов - органических кислот, добавляемых к резиновой композиции по настоящему изобретению, включают органическую кислоту, выбранную из числа насыщенных жирных кислот или ненасыщенных жирных кислот, такую как стеариновая кислота, пальмитиновая кислота, лауриновая кислота, арахидиновая кислота, бегеновая кислота, лигноцериновая кислота, каприновая кислота, пеларгоновая кислота, каприловая кислота, энантовая кислота, капроновая кислота, олеиновая кислота, вакценовая кислота, линолевая кислота, линоленовая кислота и нервоновая кислота, и смоляную кислоту, такую как канифольная кислота и модифицированная канифольная кислота, и соль металла и сложный эфир органической кислоты, и производное фенола.

В настоящем изобретении необходимо в достаточной мере обеспечить проявление функции ускорителя вулканизации, по этой причине 50 моль % или более компонента: органическая кислота предпочтительно является стеариновой кислотой.

В резиновую композицию по настоящему изобретению обычно вводят различные добавки в резиновую композицию, например, активатор вулканизации, такой как окись цинка или тому подобный, в известных случаях могут добавить противостаритель и другие добавки, и пластифицируют на первом этапе или на завершающем этапе пластификации, или на промежуточном этапе между первым этапом и завершающим этапом.

В качестве аппарата для пластификации по настоящему изобретению можно использовать любой смеситель Бенбери, вальцовый смеситель, высокопроизводительный смеситель и тому подобные.

Пример

Настоящее изобретение будет более подробно описано на приведенных ниже примерах, при этом приведенные примеры не ограничивают настоящее изобретение.

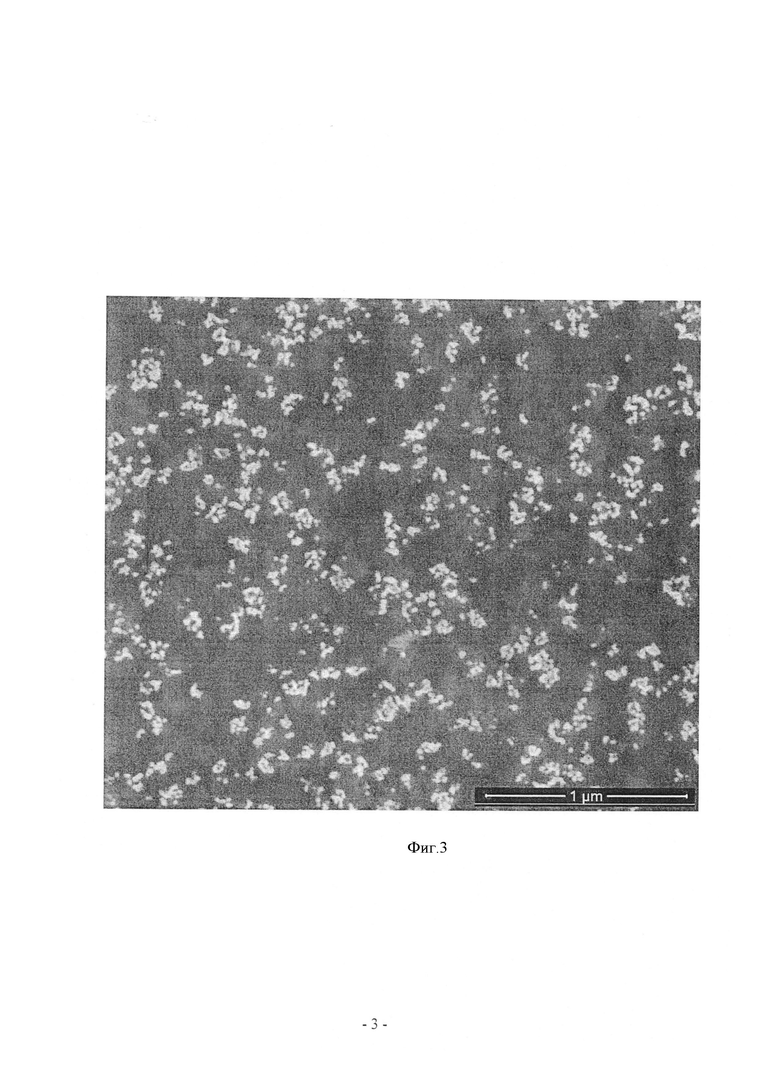

Среднюю площадь агрегированных агрегатов и низкое выделение тепла (показатель tanδ) вулканизированной резиновой композиции оценивали следующими методами.

<Средняя площадь агрегированных агрегатов вулканизированной резиновой композиции>

Образец вулканизированной резиновой композиции получают разрезанием листа вулканизированной резины бритвой. Размер образца составляет 5 мм×5 мм×1 мм (толщина).

Верхнюю поверхность образца разрезают сфокусированным ионным пучком в направлении, составляющем угол 38° по отношению к верхней поверхности образца при напряжении 30 кВ с помощью агрегата ФИП-РЭМ (FIB-SEM) (NOVA 200, выпускаемого компанией FEI). С помощью растрового электронного микроскопа технически визуализируют гладкую поверхность образца, образовавшуюся при разрезе, при ускоряющем напряжении 5 кВ в направлении, перпендикулярном гладкой поверхности. Полученное изображение преобразуют в бинаризованное изображение резиновой части и кремнийдиоксидной части как наполнителя образца по методу Отсу; на основании полученного бинаризованного изображения получают площадь агрегированных агрегатов кремнийдиоксидной части; и вычисляют среднюю площадь агрегированных агрегатов кремнийдиоксидной части как среднее значение (среднее арифметическое) на единицу площади (3 мкм×3 мкм) на основании общей площади поверхности кремнийдиоксидной части и числа агрегированных агрегатов. При расчетах частица, соприкасающаяся с краем изображения, не учитывается, а частица размером 20 пикселей или менее считается помехой и не учитывается.

<Характеристика низкого тепловыделения (показатель tanδ)>

С помощью устройства для измерения вязкоупругих показателей (выпускаемого компанией Rheometric), измеряли tanδ образца резиновой композиции при температуре 60°C, при динамической нагрузке 5% и частоте 15 Гц. На основании соответствующих tanδ в сравнительных примерах 1, 6, 10, 15, 20 или 25 относительно 100, данные были представлены в виде показателей, рассчитанных по следующей формуле. Образцы с более высоким значением показателя обладают улучшенной характеристикой низкого тепловыделения и характеризуются меньшими потерями на гистерезис.

Показатель низкого тепловыделения

={(tanδ вулканизированной резиновой композиция из сравнительного примера 1, 6, 10, 15, 20 или 25)/(tanδ испытуемой вулканизированной резиновой композиция)}×100

При обозначении сырья, использованного в примерах 1-6 и сравнительных примерах 1-29, использованы следующие сокращении.

(1) Синтезированный полимеризацией в эмульсии SBR-1: синтезированный полимеризацией в эмульсии бутадиен-стирольный сополимерный каучук (SBR), "#1500", торговое наименование, выпускаемый компанией JSR Corporation.

(2) Синтезированный полимеризацией в растворе немодифицированный SBR-2: синтезированный полимеризацией в растворе бутадиен-стирольный сополимерный каучук (SBR), "Tufdene 2000", торговое наименование, выпускаемый компанией Asahi Kasei Corporation.

(3) Синтезированный полимеризацией в растворе модифицированный оловом SBR-3: синтезированный полимеризацией в растворе бутадиен-стирольный сополимерный каучук (SBR), "SL 563", торговое наименование, выпускаемый компанией JSR Corporation.

(4) Сажа N220: "#80", торговое наименование, выпускаемая компанией Asahi Carbon Co., Ltd.

(5) Диоксид кремния-1: "Zeosil HRS 1200", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией Rhodia, Inc. (удельная площадь поверхности адсорбции СТАВ: 200 м2/г).

(6) Силановый связывающий агент Si75: бис(3-триэтоксисилилпропил)дисульфид (средняя длина серной цепи: 2,35), силановый связывающий агент, "Si75", торговое наименование (зарегистрированная торговая марка), выпускаемый компанией Evonik Industries AG.

(7) Противостаритель 6PPD: N-(1,3-диметилбутил)-N′-фенил-р-фенилендиамин, "Nocrac 6С", торговое наименование, выпускаемый компанией Ouchi Shinko Chemical Industrial Co., Ltd.

(8) 1,3-Дифенилгуанидин: "Sanceler D", торговое наименование, выпускаемый компанией Sanshin Chemical Industry Co., Ltd.

(9) Противостаритель TMDQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, "Nocrac 224", торговое наименование, вьшускаемый компанией Ouchi Shinko Chemical Industrial Co., Ltd.

(10) Ускоритель вулканизации MBTS: ди-2-бензотиазолил дисульфид, "Sanceler DM", торговое наименование, выпускаемый компанией Sanshin Chemical Industry Co., Ltd.

(11) Ускоритель вулканизации TBBS: N-трет-бутил-2-бензотиазолилсульфенамид, "Sanceler NS", торговое наименование, выпускаемый компанией Sanshin Chemical Industry Co., Ltd.

Пример 1

На первом этапе пластификации с помощью смесителя Бенбери, 100 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 в качестве каучукового компонента (А), 10 частей по массе сажи N220, 50 частей по массе Диоксида кремния-1 в качестве диоксида кремния (В), 4 части по массе силанового связывающего агента Si75 в качестве силанового связывающего агента (С) и 30 частей по массе ароматического масла пластифицировали в течение 60 секунд, и затем добавили 1 часть по массе 1,3-дифенилгуанидина, который представляет собой соединение гуанидина, в качестве ускорителя вулканизации (D) и продолжили пластификацию, во время которой максимальную температуру резиновой композиции на первом этапе пластификации поддерживали на уровне 150°С.

Затем на завершающем этапе пластификации добавили 2 части по массе стеариновой кислоты, 1 часть по массе противостарителя 6PPD, 1 часть по массе противостарителя TMDQ, 2,5 части по массе окиси цинка, 0,6 части по массе 1,3-дифенилгуанидина, 1 часть по массе ускорителя вулканизации MBTS, 0,6 части по массе ускорителя вулканизации TBBS и 1,5 части по массе серы, во время которого максимальную температуру резиновой композиции на завершающем этапе пластификации поддерживали на уровне 110°С.

Вулканизированную резиновую композицию, полученную из резиновой композиции, оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 1.

Сравнительный пример 1

Процедуру пластификации проводили так, как описано в примере 1, за исключением того, что 1 часть по массе 1,3-дифенилгуанидина не добавляли на первом этапе пластификации, 2 части по массе стеариновой кислоты и 1 часть по массе противостарителя 6PPD не добавляли на завершающем этапе пластификации, и 2 части по массе стеариновой кислоты и 1 часть по массе противостарителя 6PPD добавляли на первом этапе пластификации. Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 1.

Сравнительный пример 2

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 25 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 75 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 1.

Сравнительный пример 3

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 50 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 50 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 1.

Сравнительный пример 4

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 67 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 33 части по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 1.

Сравнительный пример 5

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 100 частей по массе синтезированного полимеризацией в эмульсии SBR-1 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 1.

Пример 2

Процедуру пластификации проводили так, как описано в примере 1, за исключением того, что 100 частей по массе синтезированного полимеризацией в растворе модифицированного оловом SBR-3 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 2.

Сравнительный пример 6

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 100 частей по массе синтезированного полимеризацией в растворе модифицированного оловом SBR-3 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 2.

Сравнительный пример 7

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 25 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 75 частей по массе синтезированного полимеризацией в растворе модифицированного оловом SBR-3 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 2.

Сравнительный пример 8

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 50 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 50 частей по массе синтезированного полимеризацией в растворе модифицированного оловом SBR-3 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 2. Сравнительный пример 9

Процедуру пластификации проводили так, как описано в сравнительном примере 1, за исключением того, что 67 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 33 части по массе синтезированного полимеризацией в растворе модифицированного оловом SBR-3 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 2.

Пример 3

На первом этапе пластификации с помощью смесителя Бенбери 100 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 в качестве каучукового компонента (А), 30 частей по массе сажи N220, 30 частей по массе Диоксида кремния-1 в качестве диоксида кремния (В), 2 части по массе силанового связывающего агента Si75 в качестве силанового связывающего агента (С) и 30 частей по массе ароматического масла пластифицировали в течение 60 секунд, и затем добавили 1 часть по массе 1,3-дифенилгуанидина, который представляет собой соединение гуанидина, в качестве ускорителя вулканизации (D) и продолжили пластификацию, во время которой максимальную температуру резиновой композиции на первом этапе пластификации поддерживали на уровне 150°С.

Затем на завершающем этапе пластификации добавили 2 части по массе стеариновой кислоты, 1 часть по массе противостарителя 6PPD, 1 часть по массе противостарителя TMDQ, 2,5 части по массе окиси цинка, 1 часть по массе ускорителя вулканизации MBTS, 0,6 части по массе ускорителя вулканизации TBBS и 1,5 части по массе серы, во время которого максимальную температуру резиновой композиции на завершающем этапе пластификации поддерживали на уровне 110°С.

Вулканизированную резиновую композицию, полученную из резиновой композиции, оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 3.

Сравнительный пример 10

Процедуру пластификации проводили так, как описано в примере 3, за исключением того, что 1 часть по массе 1,3-дифенилгуанидина не добавляли на первом этапе пластификации, 2 части по массе стеариновой кислоты и 1 часть по массе противостарителя 6PPD не добавляли на завершающем этапе пластификации, и 2 части по массе стеариновой кислоты и 1 часть по массе противостарителя 6PPD добавили на первом этапе пластификации. Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 3.

Сравнительный пример 11

Процедуру пластификации проводили так, как описано в сравнительном примере 10, за исключением того, что 25 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 75 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 3.

Сравнительный пример 12

Процедуру пластификации проводили так, как описано в сравнительном примере 10, за исключением того, что 50 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 50 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 3.

Сравнительный пример 13

Процедуру пластификации проводили так, как описано в сравнительном примере 10, за исключением того, что 67 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 33 части по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 3.

Сравнительный пример 14

Процедуру пластификации проводили так, как описано в сравнительном примере 10, за исключением того, что 100 частей по массе синтезированного полимеризацией в эмульсии SBR-1 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 3.

Пример 4

На первом этапе пластификации с помощью смесителя Бенбери 100 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 в качестве каучукового компонента (А), 10 частей по массе сажи N220, 75 частей по массе Диоксида кремния-1 в качестве диоксида кремния (В), 6 частей по массе силанового связывающего агента Si75 в качестве силанового связывающего агента (С) и 30 частей по массе ароматического масла пластифицировали в течение 60 секунд, и затем добавили 1 часть по массе 1,3-дифенилгуанидина, который представляет собой соединение гуанидина, в качестве ускорителя вулканизации (D) и продолжили пластификацию, во время которой максимальную температуру резиновой композиции на первом этапе пластификации поддерживали на уровне 150°С.

Затем, на завершающем этапе пластификации добавили 2 части по массе стеариновой кислоты, 1 часть по массе противостарителя 6PPD, 1 часть по массе противостарителя TMDQ, 2,5 части по массе окиси цинка, 0,6 части по массе 1,3-дифенилгуанидина, 1 часть по массе ускорителя вулканизации MBTS, 0,6 части по массе ускорителя вулканизации TBBS и 1,5 части по массе серы, во время которого максимальную температуру резиновой композиции на завершающем этапе пластификации поддерживали на уровне 110°С.

Вулканизированную резиновую композицию, полученную из резиновой композиции, оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 4.

Сравнительный пример 15

Процедуру пластификации проводили так, как описано в примере 4, за исключением того, что 1 часть по массе 1,3-дифенилгуанидина не добавляли на первом этапе пластификации, 2 части по массе стеариновой кислоты и 1 часть по массе противостарителя 6PPD не добавляли на завершающем этапе пластификации, и 2 части по массе стеариновой кислоты и 1 часть по массе противостарителя 6PPD добавили на первом этапе пластификации. Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 4.

Сравнительный пример 16

Процедуру пластификации проводили так, как описано в сравнительном примере 15, за исключением того, что 25 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 75 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 4.

Сравнительный пример 17

Процедуру пластификации проводили так, как описано в сравнительном примере 15, за исключением того, что 50 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 50 частей по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 4.

Сравнительный пример 18

Процедуру пластификации проводили так, как описано в сравнительном примере 15, за исключением того, что 67 частей по массе синтезированного полимеризацией в эмульсии SBR-1 и 33 части по массе синтезированного полимеризацией в растворе немодифицированного SBR-2 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 4.

Сравнительный пример 19

Процедуру пластификации проводили так, как описано в сравнительном примере 15, за исключением того, что 100 частей по массе синтезированного полимеризацией в эмульсии SBR-1 использовали в качестве каучукового компонента (А). Полученную вулканизированную резиновую композицию оценивали по средней площади агрегированных агрегатов и характеристике низкого тепловыделения (показателю tanδ) в соответствии с описанными выше методами. Результаты представлены в таблице 4.

Пример 5