Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения резиновой смеси, включающей неорганический наполнитель, с улучшенным низким тепловыделением.

Уровень техники

В последнее время в связи с изменением мировых стандартов по выбросам диоксида углерода, связанных с повышенным вниманием к проблемам окружающей среды, растет спрос на низкий расход топлива автомобилей. Для удовлетворения этих требований, желательно уменьшить сопротивление качению, относящееся к характеристикам шины. До настоящего времени в качестве средства для снижения сопротивления качению шин был исследован способ оптимизации структуры шин; однако в настоящее время способ использования резиновой смеси с низким тепловыделением для шин стал использоваться в качестве наиболее распространенного способа.

Известен способ приготовления такой резиновой смеси с низким тепловыделением с использованием неорганического наполнителя, такого как диоксид кремния или тому подобного.

Однако при введении неорганического наполнителя, такого как диоксид кремния или т.п., в резиновую смесь для изготовления резиновой смеси, содержащей неорганический наполнитель, неорганический наполнитель, в частности диоксид кремния, агрегируется в резиновой смеси (за счет гидроксильной группы на поверхности диоксида кремния) и, по этой причине, для предотвращения агрегирования используют силановый связующий агент.

Соответственно, для успешного решения вышеуказанной проблемы включением силанового связующего агента были выполнены различные испытания для повышения функциональной активности силанового связующего агента.

Например, патентная ссылка JP-T-2002-521515 предлагает резиновую смесь, содержащую в качестве основных компонентов, по меньшей мере, (i), один диеновый эластомер, (ii), светлый наполнитель, в качестве усиливающего наполнителя, и (iii) полисульфид алкоксисилана в качестве связующего агента (светлый наполнитель/диеновый эластомер), а также (iv) енамин и (v) производное гуанидина.

Патентная ссылка JP-T-2002-521516 раскрывает резиновую смесь, содержащую в качестве основных компонентов, по меньшей мере, (i) один диеновый эластомер, (ii) светлый наполнитель в качестве усиливающего наполнителя и (iii) полисульфид алкоксисилана в качестве связующего агента (светлый наполнитель/диеновый эластомер) вместе с (iv) тиофосфатом цинка и (v) производным гуанидина.

Патентная ссылка JP-T-2003-530443 описывает резиновую смесь, содержащую в качестве основных компонентов, по меньшей мере, (i) диеновый эластомер, (ii) неорганический наполнитель в качестве усиливающего наполнителя и (iii) полисульфид алкоксисилана (PSAS) в качестве связующего агента (неорганический наполнитель/диеновый эластомер) в сочетании с (iv) альдимином (R-CH=NR) и (v) производным гуанидина.

Кроме того, патентная ссылка JP-T-2003-523472 предлагает резиновую смесь в основном содержащую, по меньшей мере, (i) диеновый эластомер, (i) неорганический наполнитель в качестве усиливающего наполнителя, и (iii) полисульфид алкоксисилана в качестве связующего агента в сочетании с (iv) 1,2-дигидропиридином и (v) производным гуанидина.

Однако в указанных документах не принимаются во внимание условия смешения.

Кроме того, хотя документ WO2008/123306 может быть процитирован в качестве примера улучшения связывающей функциональной активности силанового связующего агента за счет учета условий смешения, но в нем не принимается во внимание ограничение уменьшения указанного эффекта улучшения функциональной активности связывания силановым связующим агентом, которое вызвано другими компаундированными компонентами.

Краткое изложение сущности изобретения

Проблемы, решаемые изобретением

С учетом этих обстоятельств, целью настоящего изобретения является создание способа приготовления резиновой смеси, которую можно получать с низким тепловыделением и с хорошей стойкостью к истиранию посредством дальнейшего улучшения ее функциональной активности связывания.

Решение проблемы

Для достижения вышеуказанной цели авторы настоящего изобретения провели различные эксперименты по смешению каучукового компонента, всего или части неорганического наполнителя, всего или части силанового связующего агента и по меньшей мере одного ускорителя вулканизации, выбранного из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов на первой стадии смешения. В результате авторы установили, что даже при введении ускорителя вулканизации, функциональная активность связывания в некоторых случаях может быть эффективно улучшена, но в других она не может быть улучшена. Притом авторы изобретения дополнительно провели различные аналитические эксперименты для определения фактора, усиливающего эффект, и в результате установили, что для улучшения функциональной активности связывания удельное потребление энергии смешения на первой стадии этапа смешения должно находиться в пределах заданного диапазона. Этот результат привел к настоящему изобретению.

То есть, настоящее изобретение представляет собой способ изготовления резиновой смеси, содержащей, по меньшей мере, один каучуковый компонент (А), выбранный из натурального каучука и диеновых синтетических каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и ускоритель вулканизации (D), в котором резиновую смесь смешивают в несколько стадий, каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С) и ускоритель вулканизации (D) добавляют и смешивают на первой стадии смешения, и удельная энергия смешения на первой стадии составляет 0,05-1,50 кВт·ч/кг.

Удельная энергия определяется делением мощности, потребляемой двигателем в устройстве смешения на первой стадии смешения, на общую массу резиновой смеси.

Достигаемые по изобретению эффекты

В соответствии с настоящим изобретением может быть предложен способ приготовления резиновой смеси, которая может быть приготовлена с низким тепловыделением и с хорошей стойкостью к истиранию посредством дальнейшего улучшения функциональной активности связывания силанового связующего агента.

Раскрытие изобретения

Изобретение описано подробно ниже.

Способ получения резиновой смеси по первому аспекту настоящего изобретения является способом изготовления резиновой смеси, содержащей, по меньшей мере, один каучуковый компонент (А), выбранный из натурального каучука и диеновых синтетических каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и ускоритель вулканизации (D), в котором резиновую смесь смешивают в несколько этапов, каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С) и ускоритель вулканизации (D) добавляют и смешивают на первой стадии смешения с удельной энергией смешения на первой стадии 0,05-1,50 кВт·ч/кг.

Здесь удельная энергия является величиной работы на первой стадии смешения на единицу массы резиновой смеси относительно общей массы резиновой смеси, то есть общего количества исходных материалов, вводимых на первой стадии смешения. Удельную энергию получают делением мощности, потребляемой двигателем в устройстве смешения на первой стадии смешения, на общую массу резиновой смеси в нем.

В настоящем изобретении ускоритель вулканизации (D) добавляют и смешивают на первой стадии смешения для повышения функциональной активности связывания силанового связующего агента (С).

Удельная энергия смешения на первой стадии должна составлять, по меньшей мере, 0,05 кВт·ч/кг, потому что когда она составляет менее 0,05 кВт·ч/кг, наполнитель не может быть полностью диспергирован в каучуке, и если это так, то могут возрастать потери энергии (тангенс δ) и истирание резиновой смеси. С другой стороны, удельная энергия должна быть не более 1,50 кВт·ч/кг, потому что, когда она превышает 1,50 кВт·ч/кг, будет ухудшаться качество резины и намного больше будет истирание. С этих точек зрения предпочтительный диапазон удельной энергии составляет 0,07-1,00 кВт·ч/кг.

Для более предпочтительного улучшения функциональной активности связывания силанового связующего агента (С) предпочтительно, чтобы скорость вращения лопастей устройства смешения на первой стадии смешения составляла 25-100 об/мин. Лопасти устройства смешения также могут упоминаться как вращающиеся лопасти ротора в устройстве смешения.

Без специального определения, устройство смешения в настоящем изобретении предпочтительно представляет собой каландр, одношнековый или двухшнековый смеситель, закрытый смеситель или смеситель, работающий под давлением, предпочтительно закрытый смеситель.

Типичные примеры включают закрытый US Farrell′s Banbury (Фаррел Бенбери, США) смеситель (прямого типа), и UK Frances Shaw′s Intermix (Интермикс Ф. Шоу) (червячного типа).

В закрытом смесителе и в смесителе, работающем под давлением, ротор снабжен лопастями (ротационный нож) и лопасти (ротационный нож) смешивают в нем резиновую смесь.

Когда скорость вращения лопастей составляет не менее 25 об/мин, то это дает то преимущество, что наполнитель может быть хорошо диспергирован, и когда она составляет не более 100 об/мин, то это также дает преимущество, поскольку может быть преимущественно предотвращено разрушение каучука.

Более предпочтительно скорость вращения составляет 30-90 об/мин.

Для преимущественного улучшения функциональной активности связывания силанового связующего агента (С) время смешения на первой стадии смешения предпочтительно составляет от 30 секунд до 30 минут. Когда время смешения составляет не менее 30 секунд, то это предпочтительно, так как наполнитель может быть хорошо диспергирован, и когда оно составляет не более 30 минут, то это также предпочтительно, поскольку может быть преимущественно предотвращено разложение резины. Более предпочтительно время смешения составляет 1-20 минут.

Для преимущественного улучшения функциональной активности связывания силанового связующего агента (С) максимальная температура резиновой смеси на первой стадии смешения предпочтительно составляет 120-190°C, более предпочтительно 130-180°C, еще более предпочтительно 140-175°C.

На первой стадии в соответствии с первым аспектом настоящего изобретения предпочтительно после смешения каучукового компонента (А), всего или части неорганического наполнителя (В) и всего или части силанового связующего агента (С), к ним добавляют ускоритель вулканизации (D) в ходе первой стадии и продолжают смешение.

В этом случае время после добавления каучукового компонента (А), всего или части неорганического наполнителя (В) и всего или части силанового связующего агента (C) на первой стадии смешения и до добавления ускорителя вулканизации (D) в ходе первого смешения предпочтительно составляет 10-180 секунд. Нижний предел времени более предпочтительно составляет 30 секунд или более, а его верхний предел более предпочтительно составляет 150 секунд или меньше, еще более предпочтительно 120 секунд или менее. Когда время составляет не менее 10 секунд, то реакция между (В) и (С) может быть активирована в достаточной степени. Даже если время составляет более 180 секунд, сложно достичь дополнительного эффекта, поскольку реакция между (В) и (С) уже достаточно активирована, и поэтому верхний предел предпочтительно составляет 180 секунд. Однако, даже когда время равно 0 секунд, или другими словами, даже если (С) и (D) вводят в устройство за один раз, в этом случае также может быть достигнут эффект настоящего изобретения. Более эффективно поверхность силанового связующего агента предварительно обрабатывают наполнителями, такими как диоксид кремния или тому подобным.

Стадия смешения резиновой смеси настоящего изобретения включает две стадии, первую стадию смешения компонентов, не включающих других вулканизирующих веществ и прочих, кроме ускорителя вулканизации (D), и последнюю стадию смешения компонента, включающего вулканизирующее вещество и прочие, и, необязательно, может дополнительно включать промежуточную стадию смешения компонентов, не содержащих других вулканизирующих вещества и прочих, кроме ускорителя вулканизации (D). Здесь, формулировка вулканизующие вещества и прочие предназначена для обозначения вулканизирующего вещества и ускорителя вулканизации.

В общем, максимальная температура на последней стадии составляет 80-120°C или около этого, и время смешения составляет 50-120 секунд или около этого.

Первая стадия смешения в настоящем изобретении означает первую стадию смешения каучукового компонента (А), неорганического наполнителя (В) и силанового связующего агента (С) и не включает стадию в случае смешения каучукового компонент (А) и неорганического наполнителя (В) на первой стадии и стадию в случае предварительного смешения каучукового компонента (А).

Вторым аспектом настоящего изобретения является способ изготовления резиновой смеси, включающей по меньшей мере один каучуковый компонент (А), выбранный из натурального каучука и диеновых синтетических каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и по меньшей мере один ускоритель вулканизации (D), выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь смешивают на трех или большем числе стадий, каучуковый компонент (А), весь или часть неорганического наполнителя (В), и весь или часть силанового связующего агента (С) смешивают на первой стадии смешения с удельной энергией 0,05-1,50 кВт·ч/кг, ускоритель вулканизации (D) добавляют и смешивают на стадии после второй стадии смешения, но перед последней стадией, и вулканизирующее вещество добавляют и смешивают на последней стадии смешения. Как и в первом аспекте настоящего изобретения, предпочтительный диапазон удельного потребления энергии составляет 0,07-1,00 кВт·ч/кг.

Во втором аспекте настоящего изобретения ускоритель вулканизации (D) добавляют и смешивают на стадии после второй стадии смешения, но перед последней стадией, и делают это в целях повышения функциональной активности связывания силанового связующего агента (С).

Причина, по которой удельная энергия смешения на первой стадии смешения должно находиться в пределах диапазона 0,05-1,50 кВт·ч/кг, причина того, что скорость вращения лопастей в устройстве смешения предпочтительно составляет 25-100 об/мин, более предпочтительно 30-90 об/мин, причина, по которой время смешения на первой стадии смешения предпочтительно составляет от 30 секунд до 30 минут, более предпочтительно 1-20 минут, и причина того, что максимальная температура резиновой смеси на первой стадии смешения составляет 120-190°С, более предпочтительно 130-180°, еще более предпочтительно 140-175°С, предпочтительно являются такими же, что и в первом аспекте настоящего изобретения.

Содержание, общее с первым аспектом и вторым аспектом настоящего изобретения, описано подробно ниже.

Силановый связующий агент (С)

Силановый связующий агент (С), используемый в способе получения резиновой смеси настоящего изобретения, предпочтительно является одним или несколькими соединениями, выбранными из группы, состоящей из соединений, представленных следующими общими формулами (I)-(IV).

С использованием силанового связующего агента (С) соответствующего типа, резиновая смесь настоящего изобретения обладает превосходной технологичность и позволяет изготавливать пневматические шины с хорошей стойкостью к истиранию.

Общие формулы (I) и (IV) последовательно описаны ниже.

Формула I:

В формуле R1 могут быть одинаковыми или различными и каждый представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу с 1-8 атомами углерода, или линейную или разветвленную алкоксиалкильную группу с 2-8 атомами углерода; R2 могут быть одинаковыми или различными и каждый представляет собой линейную, циклическую или разветвленную алкильную группу с 1-8 атомами углерода; R3 могут быть одинаковыми или различными и каждый представляет собой линейную или разветвленную алкиленовую группу с 1-8 атомами углерода; среднее значение а составляет 2-6; и р и r могут быть одинаковыми или различными и среднее значение каждого составляет 0-3, при условии, что р и r не являются одновременно 3.

Конкретные примеры силанового связующего агента (С), представленного вышеуказанной общей формулой (I), включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-метилдиметоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(3-метилдиметоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-метилдиметоксисилилпропил)трисульфид, бис(2-триэтоксисилилэтил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)тетрасульфид, бис(3-моноэтоксидиметил силилпропил)трисульфид, бис(3-моноэтоксидиметил силил пропил)дисульфид, бис(3-монометоксидиметилсилилпропил)тетрасульфид, бис(3-монометоксидиметилсилилпропил)трисульфид, бис(3-монометоксидиметилсилилпропил)дисульфид, бис(2-моноэтоксидиметилсилилэтил)тетрасульфид, бис(2-моноэтоксидиметилсилилэтил)трисульфид, бис(2-моноэтоксидиметилсилилэтил)дисульфид.

Формула II:

В формуле R4 представляет собой одновалентную группу, выбранную из -Cl, -Br, R9O-, R9(C=O)O-, R9R10C=NO-, R9R10CNO-, R9R10N- и -(OSiR9R10)h(OSiR9R10R11) (R9, R10 и R11 могут быть одинаковыми или различными и каждый представляет собой атом водорода или одновалентную углеводородную группу с 1-18 атомами углерода, среднее значение h составляет 1-4); R5 обозначает R4, атом водорода или одновалентную углеводородную группу с 1-18 атомами углерода; R6 обозначает R4, R5, атом водорода, или -[O(R12O)j]0,5-группу (R12 является алкиленовой группой с 1-18 атомами углерода и j является целым числом 1-4); R7 является двухвалентной углеводородной группой с 1-18 атомами углерода; R8 является одновалентной углеводородной группой с 1-18 атомами углерода; и x, y и z являются числами, которые удовлетворяют соотношениям: x+y+2z=3, 0≤x≤3, 0≤y≤2, и 0≤z≤1.

В приведенной выше общей формуле (II) R8, R9, R10 и R11 могут быть одинаковыми или различными и каждый предпочтительно является группой, выбранной из группы, включающей линейную, циклическую или разветвленную алкильную группу, алкенильную группу, арильную группу и аралкильную группу, каждая из которых имеет 1-18 атомов углерода. Кроме того, когда R5 представляет собой одновалентную углеводородную группу с 1-18 атомами углерода, она предпочтительно является группой, выбранной из линейной, циклической или разветвленной алкильной группы, алкенильной группы, арильной группы и аралкильной группы; R12 предпочтительно является линейной, циклической или разветвленной алкиленовой группой, в частности, линейной группой; R7 включает, например, алкиленовую группу с 1-18 атомами углерода, алкениленовую группу с 2-18 атомами углерода, циклоалкиленовую группу с 5-18 атомами углерода, циклоалкилалкиленовую группу с 6-18 атомами углерода, ариленовую группу с 6-18 атомами углерода и аралкиленовую группу с 7-18 атомами углерода. Алкиленовая и алкениленовая группы могут быть линейными или разветвленными; и циклоалкиленовая группа, циклоалкилалкиленовая группа, ариленовая группа и аралкиленовая группа может иметь заместитель в кольце, такой как низшая алкильная группа и т.п. В качестве R7, предпочтительной является алкиленовая группа с 1-6 атомами углерода и в качестве особенно предпочтительных могут быть упомянуты линейные алкиленовые группы, например, метиленовая группа, этиленовая группа, триметиленовая группа, тетраметиленовая группа, пентаметиленовая группа и гексаметиленовая группа.

В приведенной выше общей формуле (II) конкретные примеры одновалентной углеводородной группы с 1-18 атомами углерода R5, R8, R9, R10 и R11 включают метальную группу, этильную группу, n-пропильную группу, изопропильную группу, n-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу, циклопентильную группу, циклогексильную группу, винильную группу, пропенильную группу, аллильную группу, гексенильную группу, октенильную группу, циклопентенильную группу, циклогексенильную группу, фенильную группу, толильную группу, ксилильную группу, нафтильную группу, бензильную группу, фенэтильную группу, нафтилметильную группу и т.п.

В общей формуле (II) примеры R12 включают метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, гексаметиленовую группу, октаметиленовую группу, декаметиленовую группу, додекаметиленовую группу и т.п.

Конкретные примеры силанового связующего агента, представленного общей формулой (II), включают 3-гексаноилтиопропилтриэтоксисилан, 3-октаноилтиопропилтриэтоксисилан, 3-деканоилтиопропилтриэтоксисилан, 3-лаурооилтиопропилтриэтоксисилан, 2-гексаноилтиоэтилтриэтоксисилан, 2-октаноилтиоэтилтриэтоксисилан, 2-деканоилтиоэтилтриэтоксисилан, 2-лаурооилтиоэтилтриэтоксисилан, 3-гексаноилтиопропилтриметоксисилан, 3-октаноилтиопропилтриметоксисилан, 3-деканоилтиопропилтриметоксисилан, 3-лаурооилтиопропилтриметоксисилан, 2-гексаноилтиоэтилтриметоксисилан, 2-октаноилтиоэтилтриметоксисилан, 2-деканоилтиоэтилтриметоксисилан, 2-лаурооилтиоэтилтриметоксисилан и т.п. Среди них особенно предпочтительным является 3-октаноилтиопропилтриэтоксисилан [торговое название ”NXT Silane” (зарегистрированный товарный знак), производимый General Electric Silicones].

Формула (III):

В формуле R13 могут быть одинаковыми или различными и каждый является атомом водорода, линейной, циклической или разветвленной алкильной группой с 1-8 атомами углерода, или линейной или разветвленной алкоксиалкильной группой с 2-8 атомами углерода; R14 могут быть одинаковыми или различными и каждый является линейной, циклической или разветвленной алкильной группой с 1-8 атомами углерода; R15 могут быть одинаковыми или различными и каждый является линейной или разветвленной алкиленовой группой с 1-8 атомами углерода; R16 является двухвалентной группой любой общей формулы (-S-R17-S-), (-R18-Sm1-R19-) и (-R20-Sm2-R21-Sm3-R22-) (R17-R22 каждый является двухвалентной углеводородной группой, двухвалентной ароматической группой или двухвалентной органической группой, включающей гетероатом, отличный от серы или кислорода, каждая из которых имеет 1-20 атомов углерода; и среднее значение каждого m1, m2 и m3 равно 1 или более, но менее 4); k могут быть одинаковыми или различными и среднее значение каждого равно 1-6; среднее значение каждого s и t равно 0-3, при условии, что s и t одновременно не равны 3.

Предпочтительные примеры силанового связующего агента (С), представленные вышеуказанной общей формулой (III), являются соединения, представленные усредненной формулой (CH3CH2O)3Si-(CH2)3-S2-(CH2)6-S2-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S2-(CH2)10-S2-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(СН2)3-S3-(СН2)6-S3-(СН2)3-Si(ОСН2СН3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S4-(CH2)6-S4-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S2-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S2.5-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S3-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S4-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)10-S2-(CH2)10-S-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S4-(CH2)6-S4-(CH2)6-S4-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S2-(CH2)6-S2-(CH2)6-S2-(CH2)3-Si(OCH2CH3)3, усредненной формулой (CH3CH2O)3Si-(CH2)3-S-(CH2)6-S2-(CH2)6-S2-(CH2)6-S-(CH2)3-Si(OCH2CH3)3, и т.д.

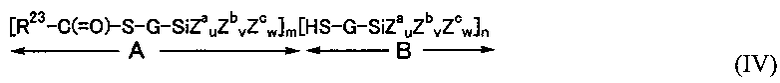

Формула :

В формуле R23 является линейной, разветвленной или циклической алкильной группой с 1-20 атомами углерода; G могут быть одинаковыми или различными и каждый является алкандиильной группой или алкендиильной группой с 1-9 атомами углерода; Za могут быть одинаковыми или различными и каждый является группой, которая может быть связана с двумя атомами кремния и выбрана из [-O-]0,5, [-O-G-]0,5 или [-O-G-O-]0,5; Zb могут быть одинаковыми или различными и каждый является группой, которая может быть связана с двумя атомами кремния и является функциональной группой, представленной [-O-G-O-]0,5; Zc могут быть одинаковыми или различными и каждый является функциональной группой, представленной -Cl, -Br, -ORe, ReC(=O)O-, ReRfC=NO-, ReRfN-, Re-, HO-G-O- (G такой же, как описан выше). Re и Rf каждый является линейной, разветвленной или циклической алкильной группой с 1-20 атомами углерода; и m, n, u, v и w представлены 1≤m≤20, 0≤n≤20, 0≤u≤3, 0≤v≤2, 0≤w≤1 и (u/2)+v+2w=2 или 3; когда в формуле несколько блоков A, Za u, Zb v и Zc w в нескольких блоках А могут быть одинаковыми или различными; и когда в формуле имеется несколько блоков В, Za u, Zb v и Zc w в нескольких блоках В могут быть одинаковыми или различными.

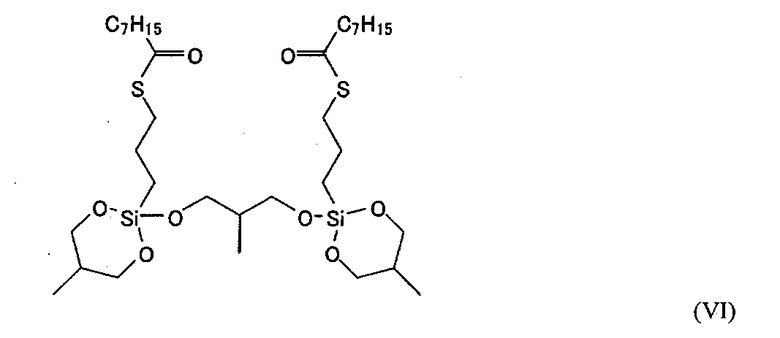

Конкретные примеры силанового связующего агента (С), представленного общей формулой (IV), включают соединения, представленные химической формулой (V), химической формулой (VI) и химической формулой (VII).

Формула V:

Формула VI:

Формула :

В формуле L каждый независимо является алкандиильной группой или алкендиильной группой с 1-9 атомами углерода; x=m; и y=n.

В качестве силанового связующего агента, представленного химической формулой (V), коммерчески доступен ”XT Low-V Silane” (товарный знак), производимый Momentive Performance Materials, Inc. Кроме того, в качестве силанового связующего агента, представленного химической формулой (VI), аналогично коммерчески доступен ”XT Ultra Low-V Silane” (товарный знак), производимый Momentive Performance Materials, Inc. Кроме того, в качестве силанового связующего агента, представленного химической формулой (VII), может быть указан ”XT-Z” (товарный знак), производимый Momentive Performance Materials, Inc.

Поскольку вышеуказанные силановые связующие агенты, представленные общей формулой (II), химической формулой (V) и химической формулой (VI) обладают защищенными меркапто-группами, возникновение преждевременной вулканизации (подвулканизации) во время изготовления в процессах до вулканизации может быть предотвращено, что приводит к хорошей технологичности. Кроме того, поскольку в силановых связующих агентах, представленных химической формулой (V), (VI) и (VII), алкоксисилановые группы включают много атомов углерода, образуется мало летучих органических соединений (VOC, в частности, спиртов) что является предпочтительным с точки зрения рабочих условий. Также связующий агент, представленный химической формулой (VII), является более предпочтительным, поскольку он обеспечивает свойство низкого тепловыделения, получаемого в характеристиках шины.

Особенно предпочтительным силановым связующим агентом (С), включенным в настоящее изобретение, является соединение, представленное общей формулой (I), среди соединений, представленных вышеуказанными общими формулами (I)-(IV). Это вызвано тем, что ускоритель вулканизации (D) легко активирует участок с полисульфидной связью, которая реагирует с каучуковым компонентом (А).

В настоящем изобретении силановый связующий агент (С) может быть использован отдельно или в комбинации двух или более.

Количество силанового связующего агента (С), смешиваемого с резиновой смесью в настоящем изобретении, предпочтительно составляет 1-20 мас.%, относительно неорганического наполнителя. Это вызвано тем, что, когда количество составляет менее 1 мас.%, осложняется эффект улучшения свойства низкого тепловыделения резиновой смеси, и когда количество превышает 20 мас.%, стоимость резиновой смеси становится чрезмерной и ухудшается экономическая эффективность. По этой причине, более предпочтительно количество составляет 3-20 мас.%, относительно массы неорганического наполнителя и особенно предпочтительно 4-10 мас.%, относительно неорганического наполнителя.

Ускоритель вулканизации (D)

Предпочтительные примеры ускорителя вулканизации (D), которые могут быть использованы в способе получения резиновой смеси настоящего изобретения, включают по меньшей мере один из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов.

Гуанидины, используемые в процессе получения резиновой смеси настоящего изобретения, включают 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин, 1-о-толилбигуанид, соль ди-о-толилгуанидина дикатехинбората, 1,3-ди-о-куменилгуанидин, 1,3-ди-о-бифенилгуанидин, 1,3-ди-о-куменил-2-пропионилгуанидин и т.п. Среди них 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин и 1-о-толилбигуанид являются предпочтительными, поскольку они обладают высокой реакционной способностью и 1,3-дифенилгуанидин является особенно предпочтительным, поскольку он является более реакционноспособным.

Сульфенамиды, используемые в процессе получения резиновой смеси настоящего изобретения, включают N-циклогексил-2-бензотиазолилсульфенамид, N,N-дициклогексил-2-бензотиазолилсульфенамид, N-трет-бутил-2-бензотиазолилсульфенамид, N-оксидиэтилен-2-бензотиазолилсульфенамид, N-метил-2-бензотиазолилсульфенамид, N-этил-2-бензотиазолилсульфенамид, N-пропил-2-бензотиазолилсульфенамид, N-бутил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-гексил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-октил-2-бензотиазолилсульфенамид, N-2-этилгексил-2-бензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N-додецил-2-бензотиазолилсульфенамид, N-стеарил-2-бензотиазолилсульфенамид, N,N-диметил-2-бензотиазолилсульфенамид, N,N-диэтил-2-бензотиазолилсульфенамид, N,N-дипропил-2-бензотиазолилсульфенамид, N,N-дибутил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-дигексил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-диоктил-2-бензотиазолилсульфенамид, N,N-ди-2-этилгексилбензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N,N-дидодецил-2-бензотиазолилсульфенамид, N,N-дистеарил-2-бензотиазолилсульфенамид и т.п. Среди них N-циклогексил-2-бензотиазолилсульфенамид N-трет-бутил-2-бензотиазолилсульфенамид являются предпочтительными, поскольку они обладают высокой реакционной способностью.

Тиазолы, используемые в процессе получения резиновой смеси настоящего изобретения, включают 2-меркаптобензотиазол, ди-2-бензотиазолилдисульфид, соль цинка 2-меркаптобензотиазола, соль циклогексиламина 2-меркаптобензотиазола, 2-(N,N-диэтилтиокарбамоилтио)бензотиазол, 2-(4′-морфолинодитио)бензотиазол, 4-метил-2-меркаптобензотиазол, ди-(4-метил-2-бензотиазолил)дисульфид, 5-хлор-2-меркаптобензотиазол, натриевая соль 2-меркаптобензотиазола, 2-меркапто-6-нитробензотиазол, 2-меркаптонафто[1,2-d]тиазол, 2-меркапто-5-метоксибензотиазол, 6-амино-2-меркаптобензотиазол и т.п. Среди них 2-меркаптобензотиазол и ди-2-бензотиазолилдисульфид являются предпочтительными, поскольку они обладают высокой реакционной способностью.

Тиурамы, используемые в процессе получения резиновой смеси настоящего изобретения, включают тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрапропилтиурамдисульфид, тетраизопропилтиурамдисульфид, тетрабутилтиурамдисульфиддисульфид, тетрапентилтиурамдисульфид, тетрагексилтиурамдисульфид, тетрагептилтиурамдисульфид, тетраоктилтиурамдисульфид, тетранонилтиурамдисульфид, тетрадецилтиурамдисульфид, тетрадодецилтиурамдисульфид, тетрастеарилтиурамдисульфид, тетрабензилтиурамдисульфид, тетракис(2-этилгексил)тиурамдисульфид, тетраметилтиурам моносульфид, тетраэтилтиурам моносульфид, тетрапропилтиурам моносульфид, тетраизопропилтиурам моносульфид, тетрабутилтиурам моносульфид, тетрапентилтиурам моносульфид, тетрагексилтиурам моносульфид, тетрагептилтиурам моносульфид, тетраоктилтиурам моносульфид, тетранонилтиурам моносульфид, тетрадецилтиурам моносульфид, тетрадодецилтиурам моносульфид, тетрастеарилтиурам моносульфид, тетрабензилтиурам моносульфид, дипентаметилентиурамтетрасульфид, и т.п. Среди них тетракис(2-этилгексил)тиурамдисульфид и тетрабензилтиурамдисульфид являются предпочтительными, поскольку эти обладают высокой реакционной способностью.

Дитиокарбаматы, используемые в процессе получения резиновой смеси настоящего изобретения, включают диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дипропилдитиокарбамат цинка, диизопропилдитиокарбамат цинка, дибутилдитиокарбамат цинка, дипентилдитиокарбамат цинка, дигексилдитиокарбамат цинка, дигептилдитиокарбамат цинка, диоктилдитиокарбамат цинка, ди(2-этилгексил)дитиокарбамат цинка, дидецилдитиокарбамат цинка, дидодецилдитиокарбамат цинка, N-пентаметилендитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди, диизопропилдитиокарбамат меди, дибутилдитиокарбамат меди, дипентилдитиокарбамат меди, дигексилдитиокарбамат меди, дигептилдитиокарбамат меди, диоктилдитиокарбамат меди, ди(2-этилгексил)дитиокарбамат меди, дидецилдитиокарбамат меди, дидодецилдитиокарбамат меди, N-пентаметилендитиокарбамат меди, дибензилдитиокарбамат меди, диметилдитиокарбамат натрия, диэтилдитиокарбамат натрия, дипропилдитиокарбамат натрия, диизопропилдитиокарбамат натрия, дибутилдитиокарбамат натрия, дипентилдитиокарбамат натрия, дигексилдитиокарбамат натрия, дигептилдитиокарбамат натрия, диоктилдитиокарбамат натрий, ди(2-эилгексил)дитиокарбамат натрия, дидецилдитиокарбамат натрия, дидодецилдитиокарбамат натрия, N-пентаметилендитиокарбамат натрия, дибензилдитиокарбамат натрия, диметилдитиокарбамат железа, диэтилдитиокарбамат железа, дипропилдитиокарбамат железа, диизопропилдитиокарбамат железа, дибутилдитиокарбамат железа, дипентилдитиокарбамат железа, дигексилдитиокарбамат железа, дигептилдитиокарбамат железа, диоктилдитиокарбамат железа, ди(2-этилгексил)дитиокарбамат железа, дидецилдитиокарбамат железа, дидодецилдитиокарбамат железа, N-пентаметилендитиокарбамат железа, дибензилдитиокарбамата железа и т.п. Среди них дибензилдитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, диметилдитиокарбамат цинка, диметилдитиокарбамат меди являются предпочтительными, поскольку эти обладают высокой реакционной способностью.

Тиомочевины, используемые в процессе получения резиновой смеси настоящего изобретения, включают тиомочевину, N,N′-дифенилтиомочевину, триметилтиомочевину, N,N′-диэтилтиомочевину, N,N′-диметилтиомочевину, N,N′-дибутилтиомочевину, этилентиомочевину, N,N′-диизопропилтиомечевину, N,N′-дициклогексилтиомочевину, 1,3-ди(о-толил)тиомочевину, 1,3-ди(р-толил)тиомочевину, 1,1-дифенил-2-тиомочевину, 2,5-дитиобикарбамид, гуанилтиомочевину, 1-(1-нафтил)-2-тиомочевину, 1-фенил-2-тиомочевину, р-толилтиомечевину, о-толилтиомечевину и т.п. Среди них тиомочевина, N,N′-диэтилтиомочевина, триметилтиомочевина, N,N′-дифенилтиомочевина и N,N′-диметилтиомочевина являются предпочтительными, поскольку эти обладают высокой реакционной способностью.

Ксантогенаты, используемые в процессе получения резиновой смеси настоящего изобретения, включают метилксантогенат цинка, этилксантогенат цинка, пропилксантогенат цинка, изопропилксантогенат цинка, бутилксантогенат цинка, пентилксантогенат цинка, гексилксантогенат цинка, гептилксантогенат цинка, октилксантогенат цинка, 2-этилгексилксантогенат цинка, децил ксантогенат цинка, додецилксантогенат цинка, метилксантогенат калия, этилксантогенат калия, пропилксантогенат калия, изопропилксантогенат калия, бутилксантогенат калия, пентилксантогенат калия, гексилксантогенат калия, гептилксантогенат калия, октилксантогенат калия, 2-этилгексилксантогенат калия, децилксантогенат калия, додецилксантогенат калия, метилксантогенат натрия, этилксантогенат натрия, пропилксантогенат натрия, изопропилксантогенат натрия, бутилксантогенат натрия, пентилксантогенат натрия, гексилксантогенат натрия, гептилксантогенат натрия, октилксантогенат натрия, 2-этилгексилксантогенат натрия, децилксантогенат натрия, додецилксантогенат натрия и т.п. Среди них изопропилксантогенат цинк является предпочтительным, поскольку он обладает высокой реакционной способностью.

На первой стадии смешения в соответствии с настоящим изобретением отношение числа молекул (число молей) ускорителя вулканизации (D) к числу молекул силанового связующего агента (С) предпочтительно составляет 0,1-10. То есть, в случае, когда оно составляет не менее 0,1, силановый связующий агент (С) вызывает достаточную активацию, и в случае, когда оно не более 10, не влияет в значительной степени на скорость вулканизации. Более предпочтительно, отношение числа молекул (число молей) ускорителя вулканизации (D) к числу молекул силанового связующего агента (С) составляет 0,3-7,0.

Кроме того, когда ускоритель вулканизации может быть использован в качестве ускорителя вулканизации серой, он может быть компаундирован на конечной стадии смешения в соответствующем количестве при необходимости.

Органические кислые соединения

Примеры органических кислых соединений, которые могут быть использованы в настоящем изобретении, включают органические кислоты, выбранные из насыщенной жирной кислоты или ненасыщенной жирной кислоты, такой как стеариновая кислота, пальмитиновая кислота, миристиновая кислота, лауриновая кислота, арахидоновая кислота, бегеновая кислота, лигноцериновая кислота, каприновая кислота, пеларгоновая кислота, каприловая кислота, энантовая кислота, капроновая кислота, олеиновая кислота, вакценовая кислота, линолевая кислота, линоленовая кислота и нервоновая кислота и кислота канифоли, такая как смоляная кислота и модифицированная смоляная кислота и соли металла или эфиры (в частности, частичный сложный эфир) насыщенных жирных кислот, ненасыщенных жирных кислот и смоляных кислот.

В настоящем изобретении 50% мол. или более органического кислого соединения предпочтительно являются стеариновой кислотой, потому что соединение в достаточной степени проявляют свою функцию в ускорении вулканизации.

Кроме того, когда используют эмульсионно-полимеризованный стирол-бутадиеновый сополимер в качестве части или всего каучукового компонента (А), эмульгатор, необходимый для получения эмульсионно-полимеризованного стирол-бутадиенового сополимера, требует, чтобы предпочтительно 50% мол. или более органического кислого соединения составляли кислоты канифоли (в том числе модифицированные кислоты канифоли) и/или жирные кислоты, которые содержатся в эмульсионно-полимеризованном стирол-бутадиеновом сополимере.

Каучуковый компонент (А)

В качестве синтетического диенового каучука в каучуковом компоненте (А), пригодными для использования в приготовлении резиновой смеси способом настоящего изобретения являются стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), изопреновый каучук (IR), бутилкаучук (IIR), этилен-пропилен-диеновый терсополимерный каучук (EPDM) и т.д. Один или несколько различных видов природных и синтетического диенового каучука могут быть использованы отдельно или в комбинации.

В качестве неорганического наполнителя (В), пригодными для использования в приготовлении резиновой смеси способом настоящего изобретения являются диоксид кремния и неорганические соединения, представленные следующей общей формулой (VIII):

В общей формуле (VIII) М1 представляет по меньшей мере один металл, выбранный из алюминия, магния, титана, кальция и циркония и оксидов или гидроксидов этих металлов, их гидратов или карбонатов металлов; d, x, y и z каждый означает целое число от 1 до 5, целое число от 0 до 10, целое число от 2 до 5 и целое число от 0 до 10, соответственно. В общей формуле (VIII), когда x и z оба равны 0, неорганическое соединение является по меньшей мере одним металлом, выбранным из алюминия, магния, титана, кальция и циркония или их оксидов или гидроксидов.

В настоящем изобретении диоксид кремния является предпочтительным в качестве неорганического наполнителя (В), с точки зрения обеспечения свойств низкого сопротивления качению и стойкости к истиранию.

В качестве диоксида кремния может быть использован любой коммерчески доступный диоксида кремния, и прежде всего, предпочтительным является осажденный диоксид кремния, пирогенный кремнезем или коллоидный диоксид кремния, и более предпочтительным является осажденный диоксид кремния. Удельная площадь поверхности по БЭТ (измеренная в соответствии с ISO 5794/1) диоксида кремния для использования в настоящем изобретении предпочтительно составляет 40-350 м2/г. Диоксид кремния, площадь поверхности по БЭТ которого находится в указанном диапазоне, имеет то преимущество, что он удовлетворяет требованиям по способности усиления каучука и диспергируемости в каучуковом компоненте. С этой точки зрения, диоксид кремния с удельной площадью поверхности по БЭТ в диапазоне 80-350 м2/г, является более предпочтительным, особенно предпочтительным является диоксид кремния с удельной площадью поверхности по БЭТ в диапазоне 120-350 м2/г. В качестве такого диоксида кремния, могут быть использованы коммерческие продукты, с торговым названием ”Nipsil AQ” (удельная площадь поверхности=220 м2/г) и торговым названием ”Nipsil KQ”, производства Tosoh Silica Corporation и ”Ultrasil VN3” (удельная площадь поверхности 175 м2/г) производства Degussa AG и т.п.

Пригодными для использования в качестве неорганического соединения, представленного общей формулой (III), являются оксид алюминия (Al2O3), например, γ-оксид алюминия, α-оксид алюминия и т.д.; моногидрат оксида алюминия (Al2O3·Н2О), например, бемит, диаспор и т.д.; гидроксид алюминия [Al(ОН)3], например, гипсит, байерит и т.д.; карбонат алюминия [Al2(СО3)2], гидроксид магния [Mg(OH)2], оксид магния (MgO), карбонат магния (MgCO3), тальк (3MgO·4SiO2·H2O), аттапульгит (5MgO·8SiO2·9H2O), титановый белый пигмент (TiO2), титановый черный (TiO2n-1), оксид кальция (СаО), гидроксид кальция [Са(ОН)2], оксид алюминия магния (MgO·Al2O3), глина (Al2O3·2SiO2), каолин (Al2O3·2SiO2·2H2O), пирофиллит (Al2O3·4SiO2·H2O), бентонит (Al2O3·4SiO2·2H2O), силикат алюминия (Al2SiO5, Al4·3SiO4·5H2O, и т.д.), силикат магния (Mg2SiO4, MgSiO3, и т.д.), силикат кальция (Ca2·SiO4, и т.д.), силикат алюминия кальция (Al2O3·CaO·2SiO2, и т.д.), силикат магния кальция (CaMgSiO4), карбонат кальция (СаСО3), оксид циркония (ZrO2), гидроксид циркония [ZrO(OH)2·nH2O], карбонат циркония [Zr(CO3)2]; а также соли кристаллического алюмосиликата, включающие компенсирующий заряд водород, щелочной металл или щелочноземельный металл, например, различные типы цеолитов. Кроме того, М1 в общей формуле (VIII) предпочтительно является по меньшей мере одним, выбранным из металлического алюминия, оксида или гидроксида алюминия или их гидратов, или карбоната алюминия. Среди этих наполнителей гидроксид алюминия является особенно предпочтительным.

Один или несколько различных типов неорганических соединений общей формулы (VIII) могут быть использованы отдельно или в комбинации. Средний размер частиц неорганического соединения предпочтительно составляет 0,01-10 мкм с точки зрения баланса технологичности смешения, стойкости к истиранию и характеристик сцепления шин с влажной поверхностью дороги, и более предпочтительно 0,05-5 мкм.

В качестве неорганического наполнителя (В) в данном изобретении может быть использован один диоксид кремния, либо диоксид кремния совместно по меньшей мере с одним неорганическим соединением общей формулы (VIII).

При необходимости наполнитель в резиновой смеси настоящего изобретения может включать газовую сажу в дополнение к вышеуказанному неорганическому наполнителю (В). Наполнитель, включающий газовую сажу, дает эффект снижения электрического сопротивления резиновой смеси, предотвращая тем самым ее статическую электризацию. Газовая сажа для использования в настоящем изобретении не конкретизируется. Например, предпочтительным является использование газовой сажи высокой, средней или низкой структуры SAF, ISAF, IISAF, N339, HAF, FEF, GPF, SRF-категории, и более предпочтительным является использование газовой сажи SAF, ISAF, IISAF, N339, HAF, FEF-категории. Удельная площадь поверхности по адсорбции азота (N2 SA, измеренная в соответствии с JIS К 6217-2: 2001) такой сажи предпочтительно составляет 30-250 м2/г. Один или два, или несколько различных типов такой газовой сажи могут быть использованы в изобретении, отдельно или в комбинации. В настоящем изобретении неорганический наполнитель (В) не содержит газовой сажи.

Количество неорганического наполнителя (В) в резиновой смеси настоящего изобретения предпочтительно составляет 20-120 частей масс, на 100 частей масс, каучукового компонента (А). Когда количество составляет менее 20 частей масс, то это неблагоприятно с точки зрения обеспечения характеристик во влажном состоянии; а когда оно составляет не более 120 частей масс, то это преимущественно с точки зрения снижения сопротивления качению. Кроме того, количество более предпочтительно составляет 30-100 частей масс.

Также количество неорганического наполнителя в резиновой смеси настоящего изобретения предпочтительно составляет 20-150 частей масс, на 100 частей масс, каучукового компонента (А). Когда количество составляет не менее 20 частей масс, то это предпочтительно с точки зрения повышения усиливающей способности резиновой смеси, и когда менее 150 частей масс, то это предпочтительно с точки зрения снижения сопротивления качению.

В наполнителе неорганический наполнитель (В) с точки зрения баланса между характеристиками шин на влажной дороге и сопротивлением качению, предпочтительно составляет 40 мас.%, или более, и более предпочтительно 70 мас.%, или более.

При изготовлении резиновой смеси способом настоящего изобретения различные добавки, которые обычно включены в резиновую смесь, например, активатор вулканизации, такой как оксид цинка или тому подобное, антиоксидант и другие, при желании могут быть добавлены и смешены на первой стадии или конечной стадии смешения, либо на промежуточной стадии между первой стадией и конечной стадией.

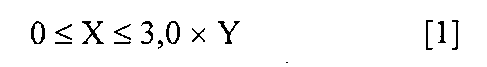

В первом аспекте настоящего изобретения органическое кислое соединение (Е) предпочтительно добавляют на последней стадии смешения. Это делают с целью преимущественного предотвращения снижения функциональной активности связывания силанового связующего агента органическим кислым соединением (Е). В первом аспекте настоящего изобретения число молекул X органического кислого соединения (Е) в резиновой смеси на первой стадии смешения предпочтительно удовлетворяет отношению, представленному следующей формулой [1] относительно количества молекул Y активатора вулканизации (D).

Число молекул (число молей) X органического кислого соединения (Е) в резиновой смеси на первой стадии смешения должно быть по меньшей мере в 3,0 раза больше количества молекул (число молей) Y активатора вулканизации (D) в ней, для преимущественного предотвращения снижения эффекта усиления функциональной активности связывания включением ускорителя вулканизации (D).

Примеры

Настоящее изобретение будет описано более подробно со ссылкой на следующие примеры, однако настоящее изобретение вовсе не ограничивается следующими примерами.

Свойство низкого тепловыделения (tanδ коэффициент)] оценивают следующим методом.

Свойство низкого тепловыделения (tanδ коэффициент)

С использованием прибора для измерения вязкоэластичности (Rheometric) измеряют tanδ образца вулканизированной резины, который получен вулканизацией резиновой смеси при 160°C в течение 15 минут при температуре 60°C, при динамической деформации 5% и при частоте 15 Гц. Принимая обратную величину tanδ в сравнительном примере 1 или 19 за 100, данные выражают в виде коэффициента в соответствии с представленной ниже формулой. Образцы, имеющие большее значение коэффициента, обладают лучшим свойством низкого тепловыделения и имеют меньшие потери на гистерезис.

Коэффициент низкого тепловыделения={(tanδ вулканизированной резиновой смеси сравнительного примера 1)/(tanδ испытуемой вулканизированной резиновой смеси)}×100.

Износостойкость

С помощью измерителя истирания Lambourn в соответствии с JIS К6264-2:2005, тестируют образец вулканизированной резины, который получен вулканизацией резиновой смеси при 160°C в течение 15 минут. Принимая износостойкость вулканизированной резины в сравнительном примере 1 равной 100, данные представляют коэффициентом в соответствии с представленной ниже формулой. Образцы, имеющие большее значение коэффициента, обладают более хорошей износостойкостью.

Коэффициент износостойкости={(глубина износа в сравнительном примере 1)/(глубина износа испытуемого образца)}×100.

Из полученных данных по коэффициенту износостойкости оценивают износостойкость образцов в соответствии со следующими критериями.

А: Коэффициент износостойкости 105 или более.

В: Коэффициент износостойкости от 100 до менее 105.

С: Коэффициент износостойкости от 90 до менее 100.

D: Коэффициент износостойкости менее 90.

Примеры 1-22 и сравнительные примеры 1-3

В соответствии с компаундируемыми рецептурами и методами смешения, показанными в таблице 1, получают 24 типа резиновой смеси смешением в смесителе Бенбери. На первой стадии смешения всех резиновых смесей, каучуковый компонент (А), весь или часть неорганического наполнителя (В) и силанового связующего агента (С) смешивают, а затем через 60 секунд, но после 10 секунд в сравнительном примере 2 и в примерах 1-2, к ним добавляют ускоритель вулканизации (D) и далее смешивают. Полученные таким образом 24 типа резиновой смеси оценивают относительно низкого тепловыделения (tanδ коэффициент) и износостойкости в соответствии с вышеуказанными способами. Результаты показаны в таблице 1.

Примечания

*1: Asahi Chemicals′ немодифицированный полимеризованный в растворе SBR, торговое название “Toughden 2000”

*2:: Asahi Carbon′s торговое название “#80”

*3: Tosoh Silica′s "Nipsil AQ", BET удельная площадь поверхности 220 м2/г

*4: Бис(3-триэтоксисилилпропил)дисульфид, Evonik′s силановый связывающий агент, торговое название "Si69" (зарегистрированная торговая марка)

*5: N-(1,3-диметилбутил)-N′-фенил-р-фенилендиамин, поставляемый Ouchi Shinko Chemical, торговое название "Nocrac 6С"

*6: 1,3-Дифенилгуанидин, Sanshin Chemical′s торговое название "Sanceler D"

*7: Ouchi Shinko Chemical′s торговое название "Nocceler CZ"

*8: Ouchi Shinko Chemical′s торговое название "Nocceler M"

*9: Ouchi Shinko Chemical′s торговое название "Nocceler TOT"

*10: Sanshin Chemical′s торговое название "Sanceler TBZTD"

*11: Ouchi Shinko Chemical′s торговое название "Nocceler EUR"

*12: Ouchi Shinko Chemical′s торговое название "Nocceler TMU"

*13: Ouchi Shinko Chemical′s торговое название "Nocceler С"

*14: Sanshin Chemical′s торговое название "Sanceler Z-BE"

*15: Sanshin Chemical′s торговое название "Sanceler PX"

*16: Sanshin Chemical′s торговое название "Sanceler PZ"

*17: Sanshin Chemical′s торговое название "Sanceler TT-CU"

*18: Ouchi Shinko Chemical′s торговое название "Nocceler ZIX-O"

*19: Полимер 2,2,4-триметил-1,2-дигидрохинолина, Ouchi Shinko Chemical′s торговое название "Nocrac 224"

*20: Ди-2-бензотиазолилдисульфид, Sanshin Chemical′s торговое название "Sanceler DM"

*21: N-трет-бутил-2-бензотиазолилсульфенамид, Sanshin Chemical′s торговое название "Sanceler NS"

Как видно из таблицы 1, резиновые смеси примеров 1-22 имеют хорошие низкое тепловыделение (tanδ коэффициент) и износостойкость по сравнению со сравнительными резиновыми смесями сравнительных примеров 1-3.

Промышленная применимость

Согласно способу получения резиновой смеси настоящего изобретения, можно получить резиновую смесь с превосходным низким тепловыделением с успешным ингибированием снижения функциональной активности связывания используемого силанового связующего агента и дальнейшим увеличением его активности связывания и, следовательно, преимущественно использовать в качестве способа получения конструктивных элементов пневматических шин различных типов для легковых автомобилей, малогабаритных грузовых автомобилей, микроавтобусов, пикапов и транспортных средств больших размеров (грузовых автомобилей, автобусов, строительной техники и т.д.) и других, в частности, для элементов протектора пневматических радиальных шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2598451C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2594737C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2598450C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2577263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ, РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА, ИСПОЛЬЗУЮЩАЯ ЕЕ | 2012 |

|

RU2614680C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2576046C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2582400C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, ШИНА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ КОМПОЗИЦИИ И СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2593305C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2496809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАУЧУКОВОЙ КОМПОЗИЦИИ, КАУЧУКОВАЯ КОМПОЗИЦИЯ И ПОКРЫШКА | 2015 |

|

RU2668919C1 |

Изобретение раскрывает способ приготовления резиновой смеси, включающей по меньшей мере один каучуковый компонент (А), выбранный из натуральных каучуков и диеновых синтетических каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и ускоритель вулканизации (D), в котором резиновую смесь смешивают в несколько стадий, каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С) и ускоритель вулканизации (D) добавляют и смешивают на первой стадии смешения, и удельная энергия смешения на первой стадии составляет 0,05-1,50 кВт·ч/кг, при этом удельная энергия определяется делением мощности, потребляемой двигателем устройства смешения на первом этапе смешения, на общую массу резиновой смеси, при этом скорость вращения лопастей устройства смешения на первой стадии составляет 30-90 об/мин, ускоритель вулканизации (D) представляет собой по меньшей мере один ускоритель вулканизации, выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, и неорганический наполнитель (В) представляет собой по меньшей мере один наполнитель, выбранный из диоксида кремния и газовой сажи. Также раскрывается вариант способа приготовления резиновой смеси. Технический результат заключается в приготовлении резиновой смеси с низким тепловыделением и с хорошей износостойкостью. 2 н. и 14 з.п. ф-лы, 1 табл., 25 пр.

1. Способ приготовления резиновой смеси, включающей по меньшей мере один каучуковый компонент (А), выбранный из натуральных каучуков и диеновых синтетических каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и ускоритель вулканизации (D), в котором:

резиновую смесь смешивают в несколько стадий, каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С) и ускоритель вулканизации (D) добавляют и смешивают на первой стадии смешения, и удельная энергия смешения на первой стадии составляет 0,05-1,50 кВт·ч/кг, при этом удельная энергия определяется делением мощности, потребляемой двигателем устройства смешения на первом этапе смешения, на общую массу резиновой смеси, при этом

скорость вращения лопастей устройства смешения на первой стадии составляет 30-90 об/мин,

ускоритель вулканизации (D) представляет собой по меньшей мере один ускоритель вулканизации, выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, и

неорганический наполнитель (В) представляет собой по меньшей мере один наполнитель, выбранный из диоксида кремния и газовой сажи.

2. Способ приготовления резиновой смеси по п. 1, в котором время смешения на первой стадии составляет от 30 секунд до 30 минут.

3. Способ приготовления резиновой смеси по п. 1, в котором гуанидинами является по меньшей мере одно соединение, выбранное из 1,3-дифенилгуанидина, 1,3-ди-о-толилгуанидина и 1-о-толилбигуанида.

4. Способ приготовления резиновой смеси по п. 1, в котором сульфенамидами являются любое одно или оба из N-циклогексил-2-бензотиазолилсульфенамида и N-трет-бутил-2-бензотиазолилсульфенамида.

5. Способ приготовления резиновой смеси по п. 1, в котором тиазолами являются любой один или оба из 2-меркаптобензотиазола и ди-2-бензотиазолилдисульфида.

6. Способ приготовления резиновой смеси по п. 1, в котором тиурамами являются любой один или оба из тетракис(2-этилгексил)тиурамдисульфида и тетрабензилтиурамдисульфида.

7. Способ приготовления резиновой смеси по п. 1, в котором тиомочевинами является по меньшей мере одно соединение, выбранное из тиомочевины, N,N′- диэтилтиомочевины, триметилтиомочевины, N,N′-дифенилтиомочевины и N,N′-диметилтиомочевины.

8. Способ приготовления резиновой смеси по п. 1, в котором дитиокарбаматами является по меньшей мере одно соединение, выбранное из дибензилдитиокарбамата цинка, N-этил-N-фенилдитиокарбамата цинка, диметилдитиокарбамата цинка, диметилдитиокарбамата меди.

9. Способ приготовления резиновой смеси по п. 1, в котором ксантогенатом является изопропилксантагенат цинка.

10. Способ приготовления резиновой смеси по п. 1, в котором силановый связующий агент (С) является по меньшей мере одним соединением, выбранным из группы, состоящей из соединений, представленных следующими общими формулами (I)-(IV)

формула (I):

где R1 могут быть одинаковыми или различными и каждый представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу с 1-8 атомами углерода или линейную или разветвленную алкоксиалкильную группу с 2-8 атомами углерода; R2 могут быть одинаковыми или различными и каждый представляет собой линейную, циклическую или разветвленную алкильную группу с 1-8 атомами углерода; R3 могут быть одинаковыми или различными и каждый представляет собой линейную или разветвленную алкиленовую группу с 1-8 атомами углерода; среднее значение а составляет 2-6; и р и r могут быть одинаковыми или различными и среднее значение каждого составляет 0-3, при условии, что р и r не являются одновременно 3;

формула (II):

где R4 представляет собой одновалентную группу, выбранную из -Cl, -Br, R9O-, R9(C=O)O-, R9R10C=NO-, R9R10CNO-, R9R10N- и -(OSiR9R10)h(OSiR9R10R11), где R9, R10 и R11 могут быть одинаковыми или различными и каждый представляет собой атом водорода или одновалентную углеводородную группу с 1-18 атомами углерода, среднее значение h составляет 1-4; R5 обозначает R4, атом водорода или одновалентную углеводородную группу с 1-18 атомами углерода; R6 обозначает R4, R5, атом водорода, или -[O(R12O)j]0.5-группу, где R12 является алкиленовой группой с 1-18 атомами углерода и j является целым числом 1-4; R7 является двухвалентной углеводородной группой с 1-18 атомами углерода; R8 является одновалентной углеводородной группой с 1-18 атомами углерода; и х, y и z являются числами, которые удовлетворяют соотношениям: x+y+2z=3, 0≤х≤3, 0≤у≤2, и 0≤z≤1;

формула III:

где R13 могут быть одинаковыми или различными и каждый является атомом водорода, линейной, циклической или разветвленной алкильной группой с 1-8 атомами углерода, или линейной или разветвленной алкоксиалкильной группой с 2-8 атомами углерода; R14 могут быть одинаковыми или различными и каждый является линейной, циклической или разветвленной алкильной группой с 1-8 атомами углерода; R15 могут быть одинаковыми или различными и каждый является линейной или разветвленной алкиленовой группой с 1-8 атомами углерода; R16 является двухвалентной группой любой общей формулы (-S-R17-S-), (-R18-Sml-R19-) и (-R20-Sm2-R21-Sm3-R22-), где R17-R22, каждый, является двухвалентной углеводородной группой, двухвалентной ароматической группой или двухвалентной органической группой, содержащей гетероатом, отличный от серы или кислорода, каждая из которых имеет 1-20 атомов углерода; и среднее значение каждого m1, m2 и m3 равно 1 или более, но менее 4; k могут быть одинаковыми или различными и среднее значение каждого равно 1-6; среднее значение каждого s и t равно 0-3, при условии, что s и t одновременно не равны 3;

формула (IV):

где R23 является линейной, разветвленной или циклической алкильной группой с 1-20 атомами углерода; G могут быть одинаковыми или различными и каждый является алкандиильной группой или алкендиильной группой с 1-9 атомами углерода; Za могут быть одинаковыми или различными и каждый является группой, которая может быть связана с двумя атомами кремния и выбрана из [-О-]0,5, [-O-G-]0,5 или [-O-G-O-]0,5; Zb могут быть одинаковыми или различными и каждый является группой, которая может быть связана с двумя атомами кремния и является функциональной группой, представленной [-O-G-O-]0,5; Zc могут быть одинаковыми или различными и каждый является функциональной группой, представленной -Cl, -Br, -ORe, ReC(=O)O-, ReRfC=NO, RcRfN-, Re-, HO-G-O- (G такой же, как описан выше); Re и Rf каждый является линейной, разветвленной или циклической алкильной группой с 1-20 атомами углерода; и m, n, u, v и w представлены 1≤m≤20, 0≤n≤20, 0≤u≤3, 0≤v≤2, 0≤w≤1 и (u/2)+v+2w=2 или 3; когда в формуле несколько блоков A, Za u, Zb v и Zc w в нескольких блоках А могут быть одинаковыми или различными; и когда в формуле имеется несколько блоков В, Za u, Zb v и Zc w в нескольких блоках В могут быть одинаковыми или различными.

11. Способ приготовления резиновой смеси по п. 10, в котором силановый связующий агент (С) является соединением, представленным общей формулой (I).

12. Способ приготовления резиновой смеси по п. 1, в котором неорганический наполнитель (В) составляет по меньшей мере 40 мас.% наполнителя.

13. Способ приготовления резиновой смеси по п. 1, в котором органическое кислое соединение (Е) добавляют на конечной стадии смешения.

14. Способ приготовления резиновой смеси по п. 13, в котором число молекул X органического кислого соединения (Е) в резиновой смеси удовлетворяет соотношению следующей формулы [1] относительно числа молекул Y активатора вулканизации (D)

15. Способ приготовления резиновой смеси по одному из пп. 1-14, в котором на первой стадии после каучукового компонента (А), весь или часть неорганического наполнителя (В) и весь или часть силанового связующего агента (D) смешивают, ускоритель вулканизации (D) добавляют к ней на первой стадии и смешивают далее.

16. Способ приготовления резиновой смеси, содержащей по меньшей мере один каучуковый компонент (А), выбранный из натуральных каучуков и диеновых синтетических каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и по меньшей мере один ускоритель вулканизации (D), выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь смешивают на трех или большем числе стадий, каучуковый компонент (А), весь или часть неорганического наполнителя (В) и весь или часть силанового связующего агента (С) смешивают на первой стадии смешения с удельной энергией смешения в диапазоне 0,05-1,50 кВт·ч/кг, ускоритель вулканизации (D) добавляют и смешивают после второй стадии смешения, но перед конечной стадией, и вулканизирующее вещество добавляют и смешивают на последней стадии смешения, при этом скорость вращения лопастей устройства смешения на первой стадии составляет 30-90 об/мин.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| RU 97111522 A 20.06.1999. | |||

Авторы

Даты

2016-12-10—Публикация

2012-04-24—Подача