Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения резиновой смеси, содержащей неорганический наполнитель и обладающей улучшенным свойством низкого тепловыделения.

Уровень техники

В последнее время в связи с движением за глобальное регулирование выбросов диоксида углерода, связанным с увеличением внимания к экологическим проблемам, возрастает потребность в низком потреблении топлива автомобилями. Для удовлетворения данной потребности желательно уменьшить сопротивление качению, связанное с эксплуатационными характеристиками шины. До настоящего времени в качестве средства уменьшения сопротивления качению шин исследовали способ оптимизирования конструкций шины; однако, в настоящее время в качестве наиболее общеупотребительного способа стали применять методику использования для шин резиновой смеси, характеризующейся более низким тепловыделением.

Для получения такой резиновой смеси, характеризующейся низким тепловыделением, известен способ использования неорганического наполнителя, такого как диоксид кремния и тому подобное.

Однако при включении неорганического наполнителя, такого как диоксид кремния и тому подобное, в резиновую смесь в целях получения резиновой смеси, содержащей неорганический наполнитель, неорганический наполнитель, в особенности диоксид кремния, в резиновой смеси агрегирует (благодаря гидроксильной группе на поверхности диоксида кремния), и поэтому для предотвращения агрегирования используют силановый аппрет.

В соответствии с этим, для успешного разрешения вышеупомянутой проблемы в результате включения силанового аппрета предпринимались различные попытки по увеличению активности функции аппретирования силанового аппрета.

Например, в публикации PTL 1 предлагается резиновая смесь, содержащая в качестве основных компонентов по меньшей мере (i) один диеновый эластомер, (ii) светлый наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид в качестве аппрета (светлый наполнитель/диеновый эластомер) совместно с (iv) енамином и (v) гуанидиновым производным.

В публикации PTL 2 описывается резиновая смесь, содержащая в качестве основных компонентов по меньшей мере (i) один диеновый эластомер, (ii) светлый наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид в качестве аппрета (светлый наполнитель/диеновый эластомер) совместно с (iv) дитиофосфатом цинка и (v) гуанидиновым производным.

В публикации PTL 3 описывается резиновая смесь, содержащая в качестве основных компонентов по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид (PSAS) в качестве аппрета (неорганический наполнитель/диеновый эластомер) в комбинации с (iv) альдимином (R-CH=N-R) и (v) гуанидиновым производным.

Кроме того, в публикации PTL 4 предлагается резиновая смесь, в основном содержащая по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) алкоксисиланполисульфид в качестве аппрета в комбинации с (iv) 1,2-дигидропиридином и (v) гуанидиновым производным.

Однако в данных изобретениях ничего не рассматривают в отношении условий замешивания.

Кроме того, несмотря на возможность упоминания публикаций PTL 5 и 6 в качестве одного примера улучшения активности функции аппретирования силанового аппрета при рассмотрении условий замешивания желательным является дополнительное улучшение активности функции аппретирования силанового аппрета, что, тем самым, улучшит свойство низкого тепловыделения.

Перечень цитирования

Патентная литература

PTL 1: JP-T 2002-521515

PTL 2: JP-T 2002-521516

PTL 3: JP-T 2003-530443

PTL 4: JP-T 2003-523472

PTL 5: WO 2008/123306

PTL 6: JP-A 2007-154130

Раскрытие изобретения

Техническая проблема

В таких обстоятельствах цель настоящего изобретения заключается в предложении способа получения резиновой смеси, который делает возможным получение резиновой смеси, способной подходящим для использования образом улучшать свое свойство низкого тепловыделения, в результате дополнительного улучшения активности функции аппретирования силанового аппрета.

Решение проблемы

Для достижения вышеупомянутой цели изобретатели настоящего изобретения рассмотрели различные способы добавления каждого компонента от (А) до (D) в способе замешивания для получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и ускорителя вулканизации (D). В результате как было экспериментально установлено, улучшение активности функции аппретирования может быть получено в результате подходящего для использования добавления каждого компонента от (А) до (D) на интервале от первой ступени до конечной ступени замешивания. Данное открытие привело к созданию настоящего изобретения.

То есть, настоящее изобретение предлагает:

[1] способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на нескольких ступенях, и где на первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А);

[2] способ получения резиновой смеси, соответствующий представленной выше позиции [1], в котором несколько ступеней замешивания включают две ступени в виде первой ступени (X) и последней ступени (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на последней ступени (Z) добавляют и замешивают остаточную часть (А'') каучукового компонента (А) и вулканизатор;

[3] способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на трех и более ступенях, включающих первую ступень (X) и последнюю ступень (Z), и в котором на первой ступени (X) замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), на ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А) и на последней ступени (Z) добавляют и замешивают вулканизатор;

[4] способ получения резиновой смеси, соответствующий любой из представленных выше позиций от [1] до [3], в котором часть (А') каучукового компонента (А) представляет собой по меньшей мере одного представителя, выбираемого из диеновых каучуков растворной полимеризации, а остаточная часть (А'') каучукового компонента (А) представляет собой по меньшей мере одного представителя, выбираемого из натуральных каучуков и диеновых каучуков эмульсионной полимеризации;

[5] резиновая смесь, полученная по способу получения резиновой смеси, соответствующему любой из представленных выше позиций от [1] до [4]; и

[6] пневматическая шина, использующая резиновую смесь, соответствующую представленной выше позиции [5], в качестве по меньшей мере одного элемента из деталей протектора, деталей подпротектора, деталей боковины, герметизирующих слоев и каучуковых деталей армирования борта.

Выгодные эффекты от изобретения

В соответствии с настоящим изобретением могут быть предложены способы получения резиновой смеси, которые делают возможным получение резиновой смеси, характеризующейся превосходным свойством низкого тепловыделения, в результате дополнительного улучшения активности функции аппретирования силанового аппрета.

Осуществление изобретения

Ниже в настоящем документе настоящее изобретение будет разъясняться подробно.

Первое осуществление изобретения представляет собой способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на нескольких ступенях, при этом на первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (A).

На первой ступени (X) замешивания в настоящем изобретении добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), и это предназначено для целей улучшения диспергируемости части (А') каучукового компонента (А) и неорганического наполнителя (В), и, в дополнение к этому, в результате добавления и замешивания остаточной части (А'') каучукового компонента (А) на или после второй ступени замешивания становится возможным регулирование состояния диспергирования каждого каучукового компонента в каучуковом компоненте (А) и неорганического наполнителя (B), что, тем самым, дополнительно улучшает свойство низкого тепловыделения.

В дополнение к этому, на первой ступени замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), и это предназначено для целей улучшения активности функции аппретирования силанового аппрета (С).

Данным образом, первое осуществление изобретения - способа получения резиновой смеси, содержащей каучуковый компонент (А), содержащий по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель, (В), силановый аппрет (C) и по меньшей мере один ускоритель вулканизации (D), выбираемый из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, делает возможным придание резиновой смеси превосходного свойства низкого тепловыделения.

Предпочтительно в первом осуществлении изобретения несколько ступеней замешивания включают две ступени в виде первой ступени (X) и последней ступени (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на последней ступени (Z) добавляют и замешивают остаточную часть (А'') каучукового компонента (А). Это обуславливается возможностью более подходящего регулирования состояния дисперсии каждого каучукового компонента в каучуковом компоненте (А) и неорганического наполнителя (В).

На первой ступени замешивания в первом осуществлении изобретения предпочтительно количество молекул Х соединения органической кислоты (Е) в резиновой смеси по соотношению, описывающемуся следующей далее формулой [А], взаимосвязано с количеством молекул Y ускорителя вулканизации (D) в ней.

Получение соотношения между количеством молекул (количеством молей) Х соединения органической кислоты (Е) и количеством молекул (количеством молей) Y ускорителя вулканизации (D), описывающегося вышеупомянутой формулой [А], может благоприятным образом предотвратить уменьшение эффекта улучшения активности функции аппретирования силанового аппрета (С) в результате включения ускорителя вулканизации (D).

Второе осуществление изобретения способа получения резиновой смеси настоящего изобретения представляет собой способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на трех и более ступенях, включающих первую ступень (X) и последнюю ступень (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), на ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), на или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А), а на последней ступени (Z) добавляют и замешивают вулканизатор.

В настоящем изобретении резиновую смесь замешивают на трех и более ступенях замешивания, и это предназначено для целей обеспечения прохождения реакции между силановым аппретом и диоксидом кремния и реакции между силановым аппретом и полимером. Кроме того, вышеизложенное является эффективным для предотвращения уменьшения молекулярной массы каучукового компонента (А) вследствие его долговременного высокотемпературного замешивания. То есть, в случае увеличения времени одной ступени замешивания в целях уменьшения количества ступеней замешивания каучуковый компонент (А) станет в течение продолжительного периода времени подвергаться воздействию высокой температуры, что в результате приведет к возможному уменьшению его молекулярной массы. Важно этого избегать.

На первой ступени (X) замешивания замешивают каучуковый компонент (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), и это предназначено для целей обеспечения прохождения в достаточной степени реакции неорганического наполнителя (В) и силанового аппрета (С).

На ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания во втором осуществлении изобретения добавляют и замешивают все количество или часть ускорителя вулканизации (D). Это предназначено для целей дополнительного улучшения активности функции аппретирования силанового аппрета (С) благодаря ускорителю вулканизации (D) после достаточного прохождения реакции между неорганическим наполнителем (В) и силановым аппретом (С), что, тем самым, обеспечивает более благоприятное прохождение реакции между силановым аппретом (С) и каучуковым компонентом (А), в результате чего может быть еще больше улучшено свойство низкого тепловыделения.

Количество ступеней замешивания во втором осуществлении изобретения может составлять 3 и более, и его верхний предел конкретным образом не определяется, но с учетом производительности предпочтительно оно составляет 8 ступеней и менее, более предпочтительно 6 ступеней и менее, еще более предпочтительно 4 ступени и менее.

Данным образом, второе осуществление изобретения - способа получения резиновой смеси, содержащей каучуковый компонент (А), содержащий по меньшей мере одного представителя, выбираемого из натуральных каучуков и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель, (В), силановый аппрет (С) и по меньшей мере один ускоритель вулканизации (D), выбираемый из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, делает возможным придание резиновой смеси превосходного свойства низкого тепловыделения.

На или после второй ступени замешивания в настоящем изобретении предпочтительно добавляют и замешивают остаточную часть (В'') неорганического наполнителя (В) или остаточную часть (В'') неорганического наполнителя (В) и остаточную часть (С'') силанового аппрета (С). Становятся возможными благоприятное диспергирование неорганического наполнителя (В) даже в остаточной части (А'') каучукового компонента (А) и еще более подходящее регулирование состояния дисперсии каждого каучукового компонента в каучуковом компоненте (А) и неорганического наполнителя (В), что, тем самым, дополнительно улучшает свойство низкого тепловыделения.

В настоящем изобретении для более благоприятной демонстрации эффекта улучшения активности функции аппретирования силанового аппрета (С) в результате добавления ускорителя вулканизации (D) на первой ступени замешивания предпочтительным является добавление соединения органической кислоты (Е) на или после второй ступени замешивания.

В настоящем изобретении максимальная температура резиновой смеси на первой ступени (X) замешивания предпочтительно находится в диапазоне от 120 до 190°С, более предпочтительно от 130 до 190°С, еще более предпочтительно от 140 до 180°С. При попадании в пределы диапазона от 120 до 190°С активность функции аппретирования силанового аппрета (С) может быть благоприятным образом улучшена, а прохождение реакции между силановым аппретом (С) и каучуковым компонентом (А), тем самым, может быть еще более благоприятным образом стимулировано.

Подобным образом, максимальная температура резиновой смеси на ступени (Y) замешивания предпочтительно находится в диапазоне от 120 до 190°С, более предпочтительно от 125 до 175°С.

Первая ступень замешивания в настоящем изобретении является первой ступенью замешивания каучукового компонента (А), неорганического наполнителя (В) и силанового аппрета (С), но не включает случай замешивания каучукового компонента (А) и другого наполнителя, отличного от неорганического наполнителя, (В) на начальной ступени и случай предварительного замешивания одного только каучукового компонента (А).

Максимальная температура резиновой смеси на ступени замешивания перед последней ступенью, такой как первая ступень, вторая ступень и тому подобное, предпочтительно находится в диапазоне от 120 до 190°С, более предпочтительно от 130 до 175°С, еще более предпочтительно от 150 до 170°С. Время замешивания предпочтительно находится в диапазоне от 0,5 минуты до 20 минут, более предпочтительно от 0,5 минуты до 10 минут, еще более предпочтительно от 0,5 минуты до 5 минут.

Последняя ступень замешивания представляет собой стадию включения химических реагентов, принимающих участие в сшивании, (вулканизатора, ускорителя вулканизации) и замешивания их. Максимальная температура резиновой смеси на последней ступени замешивания предпочтительно находится в диапазоне от 60 до 140°С, более предпочтительно от 80 до 120°С, еще более предпочтительно от 100 до 120°С. Время замешивания предпочтительно находится в диапазоне от 0,5 минуты до 20 минут, более предпочтительно от 0,5 минуты до 10 минут, еще более предпочтительно от 0,5 минуты до 5 минут.

Каучуковый компонент (А)

В качестве синтетического диенового каучука каучукового компонента (А), предназначенного для использования в настоящем изобретении, подходящими для использования в данном случае являются стирол-бутадиеновый сополимерный каучук (SBR), полибутадиеновый каучук (BR), полиизопреновый каучук (IR), бутилкаучук (IIR), этилен-пропилен-диеновый терполимерный каучук (EPDM), акрилонитрил-бутадиеновый сополимерный каучук, хлоропреновый каучук и тому подобное. В данном случае могут быть использованы один или несколько различных типов натуральных каучуков и синтетических диеновых каучуков либо индивидуально, либо в виде комбинации.

Предпочтительно часть (А') каучукового компонента (А) в настоящем изобретении представляет собой по меньшей мере одного представителя, выбираемого из диеновых каучуков растворной полимеризации, а остаточная часть (А'') каучукового компонента (А) представляет собой по меньшей мере одного представителя, выбираемого из натуральных каучуков и диеновых каучуков эмульсионной полимеризации. Это обуславливается тем, что диеновый каучук эмульсионной полимеризации в общем случае содержит соединение органической кислоты (Е), происходящее из эмульгатора, например, жирную кислоту или смоляную кислоту, и поэтому добавление диенового каучука растворной полимеризации, не содержащего жирной кислоты или смоляной кислоты, в качестве части (А') каучукового компонента (А) на первой ступени замешивания улучшает диспергируемость неорганического наполнителя (В), такого как диоксид кремния и тому подобное, что, тем самым, более эффективно улучшает эффект улучшения активности функции аппретирования силанового аппрета (С) в результате включения ускорителя вулканизации (D) и дополнительно улучшает свойство низкого тепловыделения.

В данном случае диеновый каучук растворной полимеризации обозначает диеновый (со)полимерный каучук, полученный в результате проведения растворной полимеризации сопряженного диенового соединения, и включает, например, стирол-бутадиеновый сополимерный каучук растворной полимеризации (ниже в настоящем документе он может быть обозначен как «полимер SBR растворной полимеризации»), полибутадиеновый каучук растворной полимеризации, стирол-бутадиен-изопреновый сополимерный каучук растворной полимеризации, стирол-изопреновый сополимерный каучук растворной полимеризации, синтетический полиизопреновый каучук и тому подобное.

Силановый аппрет (С)

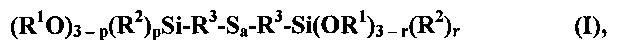

Силановый аппрет (С), использующийся в способе получения резиновой смеси настоящего изобретения, предпочтительно представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединений, описывающихся следующими далее общими формулами (I) и (II).

При использовании силанового аппрета (С), относящегося к данному типу, резиновая смесь, соответствующая способу настоящего изобретения, характеризуется своей превосходной технологичностью при переработке каучука и может привести к получению пневматических шин, характеризующихся улучшенным сопротивлением истиранию.

Общие формулы (I) и (II) последовательно описываются ниже.

В формуле несколько R1 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R2 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R3 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; а находится в диапазоне от 2 до 6 для среднего значения; и р и r могут быть идентичными или различными, и каждый из них находится в диапазоне от 0 до 3 для среднего значения. Однако, р и r не составляют 3 одновременно.

Конкретные примеры силанового аппрета (С), описывающегося вышеупомянутой общей формулой (I), включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-метилдиметоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(3-метилдиметоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-метилдиметоксисилилпропил)трисульфид, бис(2-триэтоксисилилэтил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)тетрасульфид, бис(3-моноэтоксидиметилсилилпропил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)дисульфид, бис(3-монометоксидиметилсилилпропил)тетрасульфид, бис(3-монометоксидиметилсилилпропил)трисульфид, бис(3-монометоксидиметилсилилпропил)дисульфид, бис(2-моноэтоксидиметилсилилэтил)тетрасульфид, бис(2-моноэтоксидиметилсилилэтил)трисульфид и бис(2-моноэтоксидиметилсилилэтил)дисульфид.

В формуле несколько R4 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R5 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R6 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; R7 представляет собой двухвалентную группу, описывающуюся любой из общих формул (-S-R8-S-), (-R9-Sm1-R10-) и (-R11-Sim2-R12-Sm3-R13-) (каждый от R8 до R13 представляет собой двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, содержащую гетероатом, отличный от серы и кислорода, при этом каждая из них содержит от 1 до 20 атомов углерода; и каждый из m1, m2 и m3 составляет 1 и более, но менее, чем 4 для среднего значения); несколько k могут быть идентичными или различными, и каждый из них находится в диапазоне от 1 до 6 для среднего значения; каждый из s и t находится в диапазоне от 0 до 3 для среднего значения. Однако, s и t не составляют 3 одновременно.

Конкретные примеры силанового аппрета (С), описывающегося вышеупомянутой общей формулой (II), представляют собой соединения, описывающиеся средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)10-S2-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S3-(СН2)6-S3-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S3-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S4-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)10-S2-(СН2)10-S-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3, средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3 и тому подобным.

Силановый аппрет (С), описывающийся вышеупомянутой общей формулой (II), может быть получен, например, в соответствии со способом получения, описанным в публикации JP-A 2006-167919.

В числе соединений, описывающихся представленными выше общими формулами (I) и (II), силановый аппрет (С), используемый в настоящем изобретении, в особенности предпочтительно представляет собой соединение, описывающееся общей формулой (I). Это обуславливается тем, что, ускоритель вулканизации (D) легко активирует часть, сформированную полисульфидной связью, которая вступает в реакцию с каучуковым компонентом (А).

В настоящем изобретении силановый аппрет (С) может быть использован индивидуально или в виде комбинации из двух и более представителей.

Количество силанового аппрета (С), примешанного к резиновой смеси настоящего изобретения, предпочтительно является таким, что массовое соотношение (силановый аппрет (ЕУнеорганический наполнитель (В)) находится в диапазоне от (1/100) до (20/100). Это обуславливается тем, что в случае соотношения, составляющего (1/100) и более, более эффективно может быть продемонстрирован эффект улучшения свойства низкого тепловыделения для резиновой смеси, а в случае соотношения, составляющего (20/100) и менее, стоимость резиновой смеси уменьшится, и экономическая эффективность улучшится. Кроме того, массовое соотношение более предпочтительно находится в диапазоне от (3/100) до (20/100), в особенности предпочтительно от (4/100) до (10/100).

Ускоритель вулканизации (D)

В качестве ускорителя вулканизации (D), использующегося в способе получения резиновой смеси настоящего изобретения, перечисляются гуанидины, сульфенамиды, тиазолы, тиурамы, дитиокарбаматы, тиомочевины и ксантогенаты.

Гуанидины в настоящем изобретении включают 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин, 1-о-толилбигуанид, ди-о-толилгуанидиновую соль дикатехолбората, 1,3-ди-о-куменилгуанидин, 1,3-ди-о-бифенилгуанидин, 1,3-ди-о-куменил-2-пропионилгуанидин и тому подобное. В их числе предпочтительными являются 1,3-дифенилгуанидин, 1,3-ди-о-толилгуанидин и 1-о-толилбигуанид вследствие своей высокой реакционной способности, а в особенности предпочтительным является 1,3-дифенилгуанидин вследствие своей более высокой реакционной способности.

Сульфенамиды в настоящем изобретением включают N-циклогексил-2-бензотиазолилсульфенамид, N,N-дициклогексил-2-бензотиазолилсульфенамид, N-трет-бутил-2-бензотиазолилсульфенамид, N-оксидиэтилен-2-бензотиазолилсульфенамид, N-метил-2-бензотиазолилсульфенамид, N-этил-2-бензотиазолилсульфенамид, N-пропил-2-бензотиазолилсульфенамид, N-бутил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-гексил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-октил-2-бензотиазолилсульфенамид, N-2-этилгексил-2-бензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N-додецил-2-бензотиазолилсульфенамид, N-стеарил-2-бензотиазолилсульфенамид, N,N-диметил-2-бензотиазолилсульфенамид, N,N-диэтил-2-бензотиазолилсульфенамид, N,N-дипропил-2-бензотиазолилсульфенамид, N,N-дибутил-2-бензотиазолилсульфенамид, N,N-пентил-2-бензотиазолилсульфенамид, N,N-дигексил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-диоктил-2-бензотиазолилсульфенамид, N,N-ди-2-этилгексилбензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N,N-дидодецил-2-бензотиазолилсульфенамид, N,N-дистеарил-2-бензотиазолилсульфенамид и тому подобное. В их числе предпочтительными являются N-циклогексил-2-бензотиазолилсульфенамид и N-трет-бутил-2-бензотиазолилсульфенамид вследствие своей высокой реакционной способности.

Тиазолы в настоящем изобретении включают 2-меркаптобензотиазол, ди-2-бензотиазолилдисульфид, 2-меркаптобензотиазольную цинковую соль, 2-меркаптобензотиазолциклогексиламиновую соль, 2-(N,N-диэтилтиокарбамоилтио)бензотиазол, 2-(4'-морфолинодитио)бензотиазол, 4-метил-2-меркаптобензотиазол, ди(4-метил-2-бензотиазолил)дисульфид, 5-хлор-2-меркаптобензотиазол, 2-меркаптобензотиазол-натрий, 2-меркапто-6-нитробензотиазол, 2-меркаптонафто[1,2-d]тиазол, 2-меркапто-5-метоксибензотиазол, 6-амино-2-меркаптобензотиазол и тому подобное. В их числе предпочтительными являются 2-меркаптобензотиазол и ди-2-бензотиазолилдисульфид вследствие своей высокой реакционной способности.

Тиурамы в настоящем изобретении включают тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрапропилтиурамдисульфид, тетраизопропилтиурамдисульфид, тетрабутилтиурамдисульфид, тетрапентилтиурамдисульфид, тетрагексилтиурамдисульфид, тетрагептилтиурамдисульфид, тетраоктилтиурамдисульфид, тетранонилтиурамдисульфид, тетрадецилтиурамдисульфид, тетрадодецилтиурамдисульфид, тетрастеарилтиурамдисульфид, тетрабензилтиурамдисульфид, тетракис(2-этилгексил)тиурамдисульфид, тетраметилтиураммоносульфид, тетраэтилтиураммоносульфид, тетрапропилтиураммоносульфид, тетраизопропилтиураммоносульфид, тетрабутилтиураммоносульфид, тетрапентилтиураммоносульфид, тетрагексилтиураммоносульфид, тетрагептилтиураммоносульфид, тетраоктилтиураммоносульфид, тетранонилтиураммоносульфид, тетрадецилтиураммоносульфид, тетрадодецилтиураммоносульфид, тетрастеарилтиураммоносульфид, тетрабензилтиураммоносульфид, дипентаметилентиурамтетрасульфид и тому подобное. В их числе предпочтительными являются тетракис(2-этилгексил)тиурамдисульфид и тетрабензилтиурамдисульфид вследствие своей высокой реакционной способности.

Дитиокарбаматы в настоящем изобретении включают диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дипропилдитиокарбамат цинка, диизопропилдитиокарбамат цинка, дибутилдитиокарбамат цинка, дипентилдитиокарбамат цинка, дигексилдитиокарбамат цинка, дигептилдитиокарбамат цинка, диоктилдитиокарбамат цинка, ди(2-этилгексил)дитиокарбамат цинка, дидецилдитиокарбамат цинка, дидодецилдитиокарбамат цинка, N-пентаметилендитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди, диизопропилдитиокарбамат меди, дибутилдитиокарбамат меди, дипентилдитиокарбамат меди, дигексилдитиокарбамат меди, дигептилдитиокарбамат меди, диоктилдитиокарбамат меди, ди(2-этилгексил)дитиокарбамат меди, дидецилдитиокарбамат меди, дидодецилдитиокарбамат меди, N-пентаметилендитиокарбамат меди, дибензилдитиокарбамат меди, диметилдитиокарбамат натрия, диэтилдитиокарбамат натрия, дипропилдитиокарбамат натрия, диизопропилдитиокарбамат натрия, дибутилдитиокарбамат натрия, дипентилдитиокарбамат натрия, дигексилдитиокарбамат натрия, дигептилдитиокарбамат натрия, диоктилдитиокарбамат натрия, ди(2-этилгексил)дитиокарбамат натрия, дидецилдитиокарбамат натрия, дидодецилдитиокарбамат натрия, N-пентаметилендитиокарбамат натрия, дибензилдитиокарбамат натрия, диметилдитиокарбамат трехвалентного железа, диэтилдитиокарбамат трехвалентного железа, дипропилдитиокарбамат трехвалентного железа, диизопропилдитиокарбамат трехвалентного железа, дибутилдитиокарбамат трехвалентного железа, дипентилдитиокарбамат трехвалентного железа, дигексилдитиокарбамат трехвалентного железа, дигептилдитиокарбамат трехвалентного железа, диоктилдитиокарбамат трехвалентного железа, ди(2-этилгексил)дитиокарбамат трехвалентного железа, дидецилдитиокарбамат трехвалентного железа, дидодецилдитиокарбамат трехвалентного железа, N-пентаметилендитиокарбамат трехвалентного железа, дибензилдитиокарбамат трехвалентного железа и тому подобное. В их числе предпочтительными являются дибензилдитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, диметилдитиокарбамат цинка и диметилдитиокарбамат меди вследствие своей высокой реакционной способности.

Тиомочевины в настоящем изобретении включают N,N'-дифенилтиомочевину, триметилтиомочевину, N,N'-диэтилтиомочевину, N,N'-диметилтиомочевину, N,N'-дибутилтиомочевину, этилентиомочевину, N,N'-диизопропилтиомочевину, N,N'-дициклогексилтиомочевину, 1,3-ди(о-толил)тиомочевину, 1,3-ди(п-толил)тиомочевину, 1,1-дифенил-2-тиомочевину, 2,5-дитиобимочевину, гуанилтиомочевину, 1-(1-нафтил)-2-тиомочевину, 1-фенил-2-тиомочевину, п-толилтиомочевину, о-толилтиомочевину и тому подобное. В их числе предпочтительными являются N,N'-диэтилтиомочевина, триметилтиомочевина, N,N'-дифенилтиомочевина и N,N'-диметилтиомочевина вследствие своей высокой реакционной способности.

Ксантогенаты в настоящем изобретении включают метилксантогенат цинка, этилксантогенат цинка, пропилксантогенат цинка, изопропилксантогенат цинка, бутилксантогенат цинка, пентилксантогенат цинка, гексилксантогенат цинка, гептилксантогенат цинка, октилксантогенат цинка, 2-этилгексилксантогенат цинка, децилксантогенат цинка, додецилксантогенат цинка, метилксантогенат калия, этилксантогенат калия, пропилксантогенат калия, изопропилксантогенат калия, бутилксантогенат калия, пентилксантогенат калия, гексилксантогенат калия, гептилксантогенат калия, октилксантогенат калия, 2-этилгексилксантогенат калия, децилксантогенат калия, додецилксантогенат калия, метилксантогенат натрия, этилксантогенат натрия, пропилксантогенат натрия, изопропилксантогенат натрия, бутилксантогенат натрия, пентилксантогенат натрия, гексилксантогенат натрия, гептилксантогенат натрия, октилксантогенат натрия, 2-этилгексилксантогенат натрия, децилксантогенат натрия, додецилксантогенат натрия и тому подобное. В их числе предпочтительным является изопропилксантогенат цинка вследствие своей высокой реакционной способности.

На первой ступени замешивания в настоящем изобретении предпочтительно количество молекул (количество молей) ускорителя вулканизации (D) соответствует от 0,1 до 1,0 от количества молекул (количества молей) силанового аппрета (С). В случае коэффициента пропорциональности, составляющего 0,1 и более, силановый аппрет (С) может быть в достаточной степени активирован, а в случае коэффициента пропорциональности, составляющего 1,0 и менее, будет отсутствовать какое-либо значительное воздействие на скорость вулканизации. Более предпочтительно количество молекул (количество молей) ускорителя вулканизации (D) соответствует от 0,3 до 1,0 от количества молекул (количества молей) силанового аппрета (С).

В дополнение к этому, ускоритель вулканизации (D) также используют и в качестве ускорителя при серной вулканизации, и при желании он может быть примешан в надлежащем количестве на последней ступени замешивания.

Кроме того, один предпочтительный способ добавления ускорителя вулканизации (D) на первой ступени замешивания включает добавление ускорителя вулканизации (D) после замешивания каучукового компонента (А), всего количества или части неорганического наполнителя (В) и всего количества или части силанового аппрета (С) с последующим их замешиванием. Это обуславливается тем, что в соответствии с данным способом реакция между силановым аппретом (С) и каучуковым компонентом (А) может быть проведена в достаточной степени после прохождения в достаточной степени реакции между силановым аппретом (С) и диоксидом кремния.

Неорганический наполнитель (В)

В качестве неорганического наполнителя (В), предназначенного для использования в способе получения резиновой смеси настоящего изобретения, подходящими для использования являются диоксид кремния и неорганическое соединение, описывающееся следующей далее общей формулой (III):

В общей формуле (III) M1 представляет собой по меньшей мере одного представителя, выбираемого из металла, выбираемого из алюминия, магния, титана, кальция и циркония, и оксидов или гидроксидов данных металлов, их гидратов или карбонатов металлов; каждый из d, х, y и z представляет собой, соответственно, целое число в диапазоне от 1 до 5, целое число в диапазоне от 0 до 10, целое число в диапазоне от 2 до 5 и целое число в диапазоне от 0 до 10.

В общей формуле (III) в случае, когда как х, так и z равны 0 неорганическое соединение будет представлять собой по меньшей мере один металл, выбираемый из алюминия, магния, титана, кальция и циркония, или оксид данного металла или гидроксид данного металла.

В настоящем изобретении с точки зрения удовлетворения низких как сопротивления качению, так и сопротивления истиранию в качестве неорганического наполнителя (В) предпочтительным является диоксид кремния. В качестве диоксида кремния в данном случае подходящим для использования является любой коммерчески доступный представитель; и, прежде всего, предпочтительными являются осажденный диоксид кремния, пирогенный диоксид кремния или коллоидальный диоксид кремния, а в особенности предпочтительным является осажденный диоксид кремния. Предпочтительно определяемая по методу БЭТ удельная площадь поверхности (согласно измерению в соответствии с документом ISO 5794/1) для диоксида кремния, подходящего для использования в настоящем документе, находится в диапазоне от 40 до 350 м2/г. Диоксид кремния, для которого определяемая по методу БЭТ удельная площадь поверхности попадает в пределы данного диапазона, является выгодным в том смысле, что он удовлетворяет как способность армировать каучук, так и диспергируемость в каучуковом компоненте. С этой точки зрения более предпочтительным является диоксид кремния, характеризующийся определяемой по методу БЭТ удельная площадью поверхности в диапазоне от 80 до 350 м2/г, при этом в особенности предпочтительным является диоксид кремния, характеризующийся определяемой по методу БЭТ удельной площадью поверхности в диапазоне от 120 до 350 м2/г. В качестве такого диоксида кремния могут быть использованы коммерческие продукты, такие как торговое наименование «Nipsil АО» (определяемая по методу БЭТ удельная площадь поверхности=205 м2/г) и торговое наименование «Nipsil КО», производства компании Tosoh Silica Corporation, и «Ultrasil VN3» (определяемая по методу БЭТ удельная площадь поверхности=175 м2/г), производства компании Degussa AG, и тому подобное.

В качестве неорганического соединения, описывающегося общей формулой (III), подходящими для использования в данном случае являются оксид алюминия (Al2O3), такой как γ-оксид алюминия, α-оксид алюминия и тому подобное; моногидрат оксида алюминия (Al2O3⋅Н2О), такой как бомит, диаспор и тому подобное; гидроксид алюминия [Al(ОН)3], такой как гиббсит, бейерит и тому подобное; карбонат алюминия [Al2(СО3)3], гидроксид магния [Mg(OH)2], оксид магния (MgO), карбонат магния (MgCO3), тальк (3MgO⋅4SiO2⋅H2O), аттапульгит (5MgO⋅8SiO2⋅9H2O), титановый белый пигмент (TiO2), титановый черный пигмент (TiO2n-1), оксид кальция (СаО), гидроксид кальция [Са(ОН)2], оксид алюминия-магния (MgO⋅Al2O3), глина (Al2O3⋅2SiO2), каолин (Al2O3⋅2SiO2⋅2H2O), пирофиллит (Al2O3⋅4SiO2⋅H2O), бентонит (Al2O3⋅4SiO2⋅2H2O), силикат алюминия (Al2SiO5, Al4⋅3SiO4⋅5H2O и тому подобное), силикат магния (Mg2SiO4, MgSiO3 и тому подобное), силикат кальция (Ca2SiO4 и тому подобное), силикат алюминия-кальция (Al2O3⋅СаО⋅2SiO2 и тому подобное), силикат магния-кальция (CaMgSiO4), карбонат кальция (СаСО3), оксид циркония (ZrO2), гидроксид циркония [ZrO(OH)2⋅nH2O], карбонат циркония [Zr(СО3)2]; а также кристаллические соли алюмокремниевой кислоты, содержащие корректирующие заряд водород, щелочной металл или щелочноземельный металл, такие как различные типы цеолита. Кроме того, предпочтительно, чтобы М3 в общей формуле (III) имел бы вид по меньшей мере одного представителя, выбираемого из металлического алюминия, оксида или гидроксида алюминия или его гидрата или карбоната алюминия. В их числе в особенности предпочтительным является гидроксид алюминия.

Один или несколько различных типов неорганических соединений, описывающихся общей формулой (III), в данном случае могут быть использованы либо индивидуально, либо в виде комбинации. С точки зрения баланса технологичности при замешивании, сопротивления истиранию и эксплуатационных характеристик сцепления шины с мокрой поверхностью дороги средний размер частиц неорганического соединения предпочтительно находится в диапазоне от 0,01 до 10 мкм, а более предпочтительно в диапазоне от 0,05 до 5 мкм.

В качестве неорганического наполнителя (В) в настоящем изобретении может быть использован только один диоксид кремния, или может быть использован диоксид кремния в комбинации с по меньшей мере одним неорганическим соединением, описывающимся общей формулой (III).

При желании наполнитель в резиновой смеси в настоящем изобретении в дополнение к вышеупомянутому неорганическому наполнителю (В) может содержать технический углерод. При содержании технического углерода наполнитель улучшает эффект уменьшения электрического сопротивления резиновой смеси, что, тем самым, предотвращает образование для нее контактной разности потенциалов. Технический углерод, предназначенный для использования в настоящем документе, конкретным образом не определяется. Например, предпочтительным является использование высоко-, средне- или низкоструктурного технического углерода марок SAF (сверхизносостойкая печная сажа), ISAF (высокоизносостойкая печная сажа), IISAF (печная сажа, промежуточная между износостойкой и высокоизносостойкой), N339, HAF (износостойкая печная сажа), FEF (быстроэкструдируемая печная сажа), GPF (печная сажа общего назначения), SRF (полуусиливающая печная сажа); а более предпочтительным является использование технического углерода марок SAF, ISAF, IISAF, N339, HAF, FEF. Предпочтительно определяемая по адсорбированию азота удельная площадь поверхности (N2SA согласно измерению в соответствии с документом JIS К 6217-2:2001) для такого технического углерода находится в диапазоне от 30 до 250 м2/г. В данном случае могут быть использованы только один или два и более различных типов такого технического углерода либо индивидуально, либо в виде комбинации. В настоящем изобретении неорганический наполнитель (В) не включает технический углерод.

Неорганический наполнитель (В) в резиновой смеси в настоящем изобретении предпочтительно используют в количестве в диапазоне от 20 до 120 массовых частей по отношению к 100 массовым частям каучукового компонента (А). В случае данного количества, составляющего по меньшей мере 20 массовых частей, это будет благоприятным с точки зрения обеспечения эксплуатационных характеристик на мокром покрытии; а в случае данного количества, составляющего не более 120 массовых частей, это будет благоприятным с точки зрения уменьшения сопротивления качению. Кроме того, данное количество более предпочтительно находится в диапазоне от 30 до 100 массовых частей.

Кроме того, предпочтительно наполнитель в резиновой смеси в настоящем изобретении присутствует в количестве в диапазоне от 20 до 150 массовых частей по отношению к 100 массовым частям каучукового компонента (А). В случае данного количества, составляющего по меньшей мере 20 массовых частей, это будет благоприятным с точки зрения улучшения способности армировать резиновую смесь; а в случае данного количества, составляющего не более 150 массовых частей, это будет благоприятным с точки зрения уменьшения сопротивления качению.

Что касается наполнителя, то с точки зрения баланса между эксплуатационными характеристиками на мокром покрытии и сопротивлением качению неорганический наполнитель (В) предпочтительно составляет 30% (масс.) и более, более предпочтительно 40% (масс.) и более, а в особенности предпочтительно 70% (масс.) и более.

Соединение органической кислоты (Е)

На первой ступени замешивания в способе получения настоящего изобретения предпочтительно количество молекул Х соединения органической кислоты (Е) в резиновой смеси по соотношению, описывающемуся следующей далее формулой [А], взаимосвязано с количеством молекул Y ускорителя вулканизации (D) в ней.

Это предназначено для целей дополнительного увеличения эффекта улучшения активности функции аппретирования, полученного в результате примешивания ускорителя вулканизации (D). Это предназначено для целей подходящего подавления уменьшения эффекта улучшения активности, при этом данное уменьшение имеет место тогда, когда количество молекул (количество молей) соединения органической кислоты (Е) более, чем в 1,5 раза превышает количество молекул (количество молей) ускорителя вулканизации (D). С данной точки зрении более предпочтительно количество молекул (количество молей) соединения органической кислоты (Е) является не большим, чем количество молекул (количество молей) ускорителя вулканизации (D).

По той же самой причине, что и для вышеупомянутой формулы (А), в способе получения настоящего изобретения количество молекул (количество молей) соединения органической кислоты (Е), добавленного к резиновой смеси на ступени (Y) замешивания, предпочтительно является не большим, чем количество молекул (количество молей) ускорителя вулканизации (D), добавленного на ступени (Y).

Соединение органической кислоты (Е), примешиваемое к резиновой смеси настоящего изобретения, включает органические кислоты, такие как насыщенные жирные кислоты, ненасыщенные жирные кислоты, смоляные кислоты, такие как канифольные кислоты или модифицированные канифольные кислоты, и тому подобное, в том числе стеариновую кислоту, пальмитиновую кислоту, миристиновую кислоту, лауриновую кислоту, арахидиновую кислоту, бегеновую кислоту, лигноцериновую кислоту, каприновую кислоту, пеларгоновую кислоту, каприловую кислоту, энантовую кислоту, капроновую кислоту, олеиновую кислоту, вакценовую кислоту, линолевую кислоту, линоленовую кислоту, нервоновую кислоту и тому подобное; и металлические соли или сложные эфиры насыщенных жирных кислот, ненасыщенных жирных кислот и смоляных кислот.

В настоящем изобретении 50% (моль.) и более соединения органической кислоты (Е) предпочтительно представляет собой стеариновую кислоту, поскольку соединение должно в достаточной степени демонстрировать свою функцию в качестве добавки, ускоряющей вулканизацию.

Кроме того, с точки зрения эмульгатора, необходимого для получения стирол-бутадиенового сополимера эмульсионной полимеризации, в случае использования в качестве части или всего количества каучукового компонента (А) стирол-бутадиенового сополимера эмульсионной полимеризации предпочтительно, чтобы 50% (моль.) и более соединения органической кислоты (Е) составляли бы канифольные смолы (в том числе модифицированные канифольные смолы) и/или жирные кислоты, которые содержатся в стирол-бутадиеновом сополимере эмульсионной полимеризации.

В способе получения резиновой смеси настоящего изобретения на первой ступени или на конечной ступени замешивания или на промежуточной ступени между первой ступенью и конечной ступенью необязательно могут быть добавлены и замешаны различные добавки, которые в общем случае включают в резиновую смесь, например, ускоритель вулканизации, такой как оксид цинка и тому подобное, антиоксидант и тому подобное.

В качестве аппаратуры для замешивания в способе получения настоящего изобретения подходящим для использования является любое устройство, выбираемое из смесителя Бэнбери, вальцев, высокопроизводительного смесителя, двухшнекового экструдера и тому подобного.

Пневматическая шина

Пневматическая шина настоящего изобретения использует резиновую смесь, полученную в соответствии со способом получения настоящего изобретения, в качестве по меньшей мере одного элемента из деталей протектора, деталей подпротектора, деталей боковины, герметизирующих слоев и каучуковых деталей армирования борта. В особенности предпочтительными являются пневматические шины, использующие вышеупомянутую резиновую смесь в качестве деталей протектора (деталей беговой дорожки протектора и/или деталей подпротектора) из данных элементов.

ПРИМЕРЫ

Настоящее изобретение более подробно описывается при обращении к следующим далее примерам; однако настоящее изобретение следующими далее примерами совершенно не ограничивается.

Максимальную температуру и свойство низкого тепловыделения (индекс tanδ) для резиновой смеси на каждой ступени замешивания оценивали в соответствии с методами, упомянутыми ниже.

Метод измерения максимальной температуры резиновой смеси на каждой ступени замешивания

В центральную часть резиновой смеси непосредственно после выгрузки из смесителя Бенбери вставляли термометр для измерения температуры. После трех измерений за максимальную температуру принимали среднее арифметическое для полученных данных.

Свойство низкого тепловыделения (индекс tanδ)

При использовании устройства для измерения вязкоэластичности (от компании Rheometric) измеряли значение tanδ для образца резиновой смеси при температуре 60°С, при динамической деформации 5% и при частоте 15 Гц. Принимая обратную величину от tanδ в каждом сравнительном примере за 100, данные выражали в виде показателя индекса в соответствии со следующей далее формулой. Образцы, демонстрирующие большее значение индекса, обладают свойством низкого тепловыделения и характеризуются меньшими потерями на гистерезис.

Индекс низкого тепловыделения = {(tanδ для вулканизованной резиновой смеси из каждого сравнительного примера)/(tanδ для соответствующей подвергнутой испытанию вулканизованной резиновой смеси)}×100

Пример получения 1

Получение силанового аппрета, описывающегося средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3, (типичный пример С1 для силанового аппрета (II))

119 г (0,5 моль) 3-меркаптопропилтриэтоксисилана помещали в 2-литровый разборный сосуд, снабженный каналом для ввода азота, термометром, конденсатором Димрота и капельной воронкой, и при одновременном перемешивании сюда же добавляли 151,2 г (0,45 моль) этанольного раствора этоксида натрия, характеризующегося эффективной концентрацией ингредиента 20%. После этого всю смесь нагревали вплоть до 80°С и перемешивали в течение 3 часов. После этого всю смесь охлаждали и переводили в капельную воронку.

После этого в разборный сосуд, подобный вышеупомянутому, помещали 69,75 г (0,45 моль) 1,6-дихлоргексана, производили нагревание вплоть до 80°С и сюда же медленно по каплям добавляли продукт реакции 3-меркаптопропилтриэтоксисилана и этоксида натрия. После добавления всю смесь перемешивали в течение 5 часов при 80°С. После этого всю смесь охлаждали и соль отделяли от полученного раствора в результате фильтрования и отсюда в результате перегонки при пониженном давлении удаляли этанол и избыточный 1,6-дихлоргексан. Полученный раствор перегоняли при пониженном давлении до получения 137,7 г бесцветной прозрачной жидкости, имеющей температуру кипения в диапазоне от 148 до 150°С/0,005 торр. В результате проведения анализа по ИК-методу, анализа по 1Н-ЯМР-методу и анализа по методу масс-спектрометрии (анализа по МС-методу) установили то, что продукт представлял собой соединение, описывающееся формулой (CH3CH2O)3Si-(СН2)3S-(СН2)6-Cl. В результате проведения анализа по методу газовой хроматографии (анализа по ГХ-методу) установили то, что степень чистоты соединения составляла 97,5%.

После этого в тот же самый 0,5-литровый разборный сосуд, что и упомянутый выше, помещали 80 г этанола, 5,46 г (0,07 моль) безводного сульфида натрия и 3,36 г (0,105 моль) серы и производили нагревание вплоть до 80°С. При одновременном перемешивании раствора постепенно и по каплям сюда же добавляли 49,91 г (0,14 моль) вышеупомянутого соединения (CH3CH2O)3Si-(СН2)3-S-(СН2)6-Cl. После добавления всю смесь перемешивали в течение 10 часов при 80°С. После перемешивания всю смесь охлаждали, полученную соль отбирали в результате фильтрования, а после этого при пониженном давлении упаривали этанольный растворитель.

Полученный красно-коричневый прозрачный раствор анализировали в результате проведения анализа по ИК-методу, анализа по 1H-ЯМР-методу и анализа по методу сверхкритической жидкостной хроматографии, что подтвердило присутствие продукта в виде соединения, описывающегося средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3. В соответствии с анализом по ГПХ-методу степень чистоты продукта составляла 85,2%.

Примеры от 1 до 11 и сравнительные примеры от 1 до 11

В соответствии с рецептурами составления композиций и способами замешивания, продемонстрированными в таблице 1, резиновую смесь замешивали в смесителе Бенбери при контроле того, чтобы ее максимальная температура на первой ступени замешивания в каждом случае могла бы составлять 150°С, а на ступени (Y) второй степени замешивания добавляли и замешивали компоненты, продемонстрированные в таблице 1, и в примерах 1, 2 и от 4 до 11 и сравнительных примерах 1, 2 и от 4 до 11 максимальную температуру резиновой смеси контролируемо выдерживали на уровне 130°С. В примере 3 и сравнительном примере 3 ступень (Y) второй ступени замешивания опускали.

После этого на последней ступени (Z) замешивания добавляли и замешивали вулканизатор и тому подобное при контроле того, чтобы максимальная температура резиновой смеси на последней ступени замешивания в каждом случае могла бы составлять 110°С, тем самым, получая 22 типа резиновых смесей из примеров от 1 до 11 и сравнительных примеров от 1 до 11. Полученные 22 типа резиновых смесей оценивали по их свойству низкого тепловыделения (tanδ) в соответствии с вышеупомянутым методом. Результаты продемонстрированы в таблице 1.

* 1: Стирол-бутадиеновый сополимерный каучук (SBR) эмульсионной полимеризации от компании JSR, торговое наименование «#0122» (уровень содержания связанного стирола: 37% (масс.)).

* 2: Стирол-бутадиеновый сополимерный каучук (SBR) растворной полимеризации от компании Asahi Kasei, торговое наименование «Tufdene 2000» (уровень содержания связанного стирола: 25% (масс.)).

* 3: Стирол-бутадиеновый сополимерный каучук (SBR) эмульсионной полимеризации от компании JSR, торговое наименование «#1500» (уровень содержания связанного стирола: 23,5% (масс.)).

* 4: Торговое наименование «#80», производства компании Asahi Carbon Co., Ltd..

* 5: Торговое наименование «Nipsil AQ» от компании Tosoh Silica, определяемая по методу БЭТ удельная площадь поверхности 205 м2/г.

* 6: Бис(3-триэтоксисилилпропил)дисульфид (средняя длина серной цепочки: 2,35), силановый аппрет от компании Evonik, торговое наименование «Si75» (зарегистрированная торговая марка).

* 7: Типичный пример С1 для силанового аппрета (II), полученного в примере получения 1.

* 8: N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, от компании Ouchi Shinko Chemical, торговое наименование «Nocrac 6C».

* 9: 1,3-дифенилгуанидин, торговое наименование «Sanceler D» от компании Sanshin Chemical.

* 10: N-трет-бутил-2-бензотиазолилсульфенамид, торговое наименование «Sanceler NS» от компании Sanshin Chemical.

* 11: Меркаптобензотиазол; торговое наименование «Nocceler M», производства компании Ouchi Shinko Chemical Co., Ltd..

* 12: N,N'-дифенилтиомочевина; торговое наименование «Nocceler С», производства компании Ouchi Shinko Chemical Industrial Co., Ltd..

* 13: Дибензилдитиокарбамат цинка; торговое наименование «Nocceler ZTC», производства компании Ouchi Shinko Chemical Industrial Co., Ltd..

* 14: Тетракис(2-этилгексил)тиурамдисульфид; торговое наименование «Nocceler TOT-N», производства компании Ouchi Shinko Chemical Industrial Co., Ltd..

* 15: Изопропилксантогенат цинка; торговое наименование «Nocceler ZIX-O», производства компании Ouchi Shinko Chemical Industrial Co., Ltd..

* 16: 2,2,4-триметил-1,2-дигидрохинолиновый полимер; торговое наименование «Nocrac 224», производства компании Ouchi Shinko Chemical Industrial Co., Ltd..

* 17: Ди-2-бензотиазолилдисульфид, торговое наименование «Sanceler DM» от компании Sanshin Chemical.

Как с очевидностью следует из таблицы 1, резиновая смесь из примера 1 была лучшей, чем резиновая смесь из сравнительного примера 1, а резиновые смеси из примеров от 2 до 5 были лучшими, чем сравнительные резиновые смеси из сравнительных примеров от 2 до 5, все в отношении свойства низкого тепловыделения (индекса tanδ).

Применимость в промышленности

В соответствии со способом получения резиновой смеси настоящего изобретения можно получать резиновую смесь, обладающую превосходным свойством низкого тепловыделения, при успешном ингибировании уменьшения активности функции аппретирования использующегося силанового аппрета и при дополнительном увеличении его активности аппретирования, и поэтому способ получения благоприятным образом используют в качестве способа получения элементов, таких как детали протектора, детали подпротектора, детали боковины, герметизирующие слои, каучуковые детали армирования борта и тому подобное для различных типов пневматических шин для легковых автомобилей, малогабаритных грузовых автомобилей, минифургонов, грузовых автомобилей-пикапов и крупногабаритных транспортных средств (грузовых автомобилей, автобусов, инженерно-строительных машин и тому подобного) и тому подобного, в особенности элементов протекторов пневматических радиальных шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2012 |

|

RU2604536C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАУЧУКОВОЙ КОМПОЗИЦИИ, КАУЧУКОВАЯ КОМПОЗИЦИЯ И ПОКРЫШКА | 2015 |

|

RU2668919C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2582400C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2594737C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2577263C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2598450C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2598451C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2576046C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, ШИНА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ КОМПОЗИЦИИ И СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2593305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗОВАННОЙ КАУЧУКОВОЙ КОМПОЗИЦИИ | 2011 |

|

RU2575657C2 |

Изобретение относится к способу получения резиновой смеси. Смесь состоит из каучукового компонента (А), наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D). Компонент (А) содержит по меньшей мере один представитель из натуральных каучуков и синтетических диеновых каучуков. Ускоритель вулканизации (D) выбирают из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов. В способе резиновую смесь замешивают на нескольких ступенях. На первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D). На или после второй ступени замешивания добавляют и замешивают остаточную часть (А'') каучукового компонента (А). Изобретение обеспечивает уменьшение тепловыделения в результате дополнительного улучшения активности функции аппретирования силанового аппрета. 4 н. и 37 з.п. ф-лы, 2 табл., 22 пр.

1. Способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере один представитель, выбираемый из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на нескольких ступенях, при этом на первой ступени (X) замешивания добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на или после второй ступени замешивания добавляют и замешивают остаточную часть (Аʺ) каучукового компонента (А), причем на первой ступени замешивания количество молекул X соединения органической кислоты (Е) в резиновой смеси по соотношению, описывающемуся следующей далее формулой [А], взаимосвязано с количеством молекул Y ускорителя вулканизации (D) в ней:

2. Способ получения резиновой смеси по п. 1, в котором на или после второй ступени замешивания добавляют и замешивают остаточную часть (Вʺ) неорганического наполнителя (В) или остаточную часть (Вʺ) неорганического наполнителя (В) и остаточную часть (Сʺ) силанового аппрета (С).

3. Способ получения резиновой смеси по п. 1, в котором на или после второй ступени замешивания добавляют соединение органической кислоты (Е).

4. Способ получения резиновой смеси по п. 1, в котором несколько ступеней замешивания включают две ступени в виде первой ступени (X) и последней ступени (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В), все количество или часть силанового аппрета (С) и все количество или часть ускорителя вулканизации (D), а на последней ступени (Z) добавляют и замешивают остаточную часть (Аʺ) каучукового компонента (А) и вулканизатор.

5. Способ получения резиновой смеси по п. 1, в котором максимальная температура резиновой смеси на первой ступени (X) находится в диапазоне от 120 до 190°С.

6. Способ получения резиновой смеси по п. 1, в котором часть (А') каучукового компонента (А) представляет собой по меньшей мере один представитель, выбираемый из диеновых каучуков растворной полимеризации, а остаточная часть (Аʺ) каучукового компонента (А) представляет собой по меньшей мере один представитель, выбираемый из натуральных каучуков и диеновых каучуков эмульсионной полимеризации.

7. Способ получения резиновой смеси по п. 1, в котором силановый аппрет (С) представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединений, описывающихся следующими далее общими формулами (I) и (II)

где несколько R1 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R2 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R3 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; а находится в диапазоне от 2 до 6 для среднего значения; и р и r могут быть идентичными или различными, и каждый из них находится в диапазоне от 0 до 3 для среднего значения; однако р и r не составляют 3 одновременно;

где несколько R4 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R5 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R6 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; R7 представляет собой двухвалентную группу, описывающуюся любой из общих формул (-S-R8-S-), (-R9-Sm1-R10-) и (-R11Sm2-R12-Sm3-R13-), где каждый от R8 до R13 представляет собой двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, содержащую гетероатом, отличный от серы и кислорода, при этом каждый из них содержит от 1 до 20 атомов углерода; и каждый из m1, m2 и m3 составляет 1 и более, но менее чем 4 для среднего значения; несколько k могут быть идентичными или различными, и каждый из них находится в диапазоне от 1 до 6 для среднего значения; каждый из s и t находится в диапазоне от 0 до 3 для среднего значения; однако s и t не составляют 3 одновременно.

8. Способ получения резиновой смеси по п. 7, в котором силановый аппрет (С) представляет собой соединение, описывающееся предшествующей общей формулой (I).

9. Способ получения резиновой смеси по п. 1, в котором неорганический наполнитель (В) представляет собой диоксид кремния.

10. Способ получения резиновой смеси по п. 1, в котором наполнитель содержит технический углерод.

11. Способ получения резиновой смеси по п. 1, в котором неорганический наполнитель (В) составляет 30% (масс.) и более в наполнителе.

12. Способ получения резиновой смеси по п. 1, в котором на первой ступени замешивания количество молекул ускорителя вулканизации (D) в резиновой смеси соответствует от 0,1 до 1,0 от количества молекул силанового аппрета (С) в ней.

13. Способ получения резиновой смеси по п. 1, в котором гуанидин представляет собой по меньшей мере одно соединение, выбираемое из 1,3-дифенилгуанидина, 1,3-ди-о-толилгуанидина и 1-о-толилбигуанида.

14. Способ получения резиновой смеси по п. 1, в котором сульфенамид представляет собой N-циклогексил-2-бензотиазолилсульфенамид и/или N-трет-бутил-2-бензотиазолилсульфенамид.

15. Способ получения резиновой смеси по п. 1, в котором тиазол представляет собой 2-меркаптобензотиазол и/или ди-2-бензотиазолилдисульфид.

16. Способ получения резиновой смеси по п. 1, в котором тиурам представляет собой тетракис(2-этилгексил)тиурамдисульфид и/или тетрабензилтиурамдисульфид.

17. Способ получения резиновой смеси по п. 1, в котором дитиокарбамат представляет собой по меньшей мере одно соединение, выбираемое из дибензилдитиокарбамата цинка, N-этил-N-фенилдитиокарбамата цинка, диметилдитиокарбамата цинка и диметилдитиокарбамата меди.

18. Способ получения резиновой смеси по п. 1, в котором тиомочевина представляет собой по меньшей мере одно соединение, выбираемое из N,N'-диэтилтиомочевины, триметилтиомочевины, N,N'-дифенилтиомочевины и N,N'-диметилтиомочевины.

19. Способ получения резиновой смеси по п. 1, в котором ксантогенат представляет собой изопропилксантогенат цинка.

20. Способ получения резиновой смеси по п. 1, в котором стеариновая кислота составляет 50% (моль.) и более в соединении органической кислоты (Е).

21. Способ получения резиновой смеси, обеспечиваемой в результате составления композиции из каучукового компонента (А), содержащего по меньшей мере один представитель, выбираемый из натуральных каучуков и синтетических диеновых каучуков, наполнителя, содержащего неорганический наполнитель, (В), силанового аппрета (С) и по меньшей мере одного ускорителя вулканизации (D), выбираемого из гуанидинов, сульфенамидов, тиазолов, тиурамов, дитиокарбаматов, тиомочевин и ксантогенатов, в котором резиновую смесь замешивают на трех и более ступенях, включающих первую ступень (X) и последнюю ступень (Z), при этом на первой ступени (X) добавляют и замешивают часть (А') каучукового компонента (А), все количество или часть неорганического наполнителя (В) и все количество или часть силанового аппрета (С), на ступени (Y) на или после второй ступени, но перед последней ступенью (Z) замешивания добавляют и замешивают все количество или часть ускорителя вулканизации (D), на или после второй ступени замешивания добавляют и замешивают остаточную часть (Аʺ) каучукового компонента (А) и на последней ступени (Z) добавляют и замешивают вулканизатор.

22. Способ получения резиновой смеси по п. 21, в котором на или после второй ступени замешивания добавляют и замешивают остаточную часть (Вʺ) неорганического наполнителя (В) или остаточную часть (Вʺ) неорганического наполнителя (В) и остаточную часть (Сʺ) силанового аппрета (С).

23. Способ получения резиновой смеси по п. 21, в котором на или после второй ступени замешивания добавляют соединение органической кислоты (Е).

24. Способ получения резиновой смеси по п. 21, в котором максимальная температура резиновой смеси на первой ступени (X) находится в диапазоне от 120 до 190°С.

25. Способ получения резиновой смеси по п. 21, в котором часть (А') каучукового компонента (А) представляет собой по меньшей мере один представитель, выбираемый из диеновых каучуков растворной полимеризации, а остаточная часть (Аʺ) каучукового компонента (А) представляет собой по меньшей мере один представитель, выбираемый из натуральных каучуков и диеновых каучуков эмульсионной полимеризации.

26. Способ получения резиновой смеси по п. 21, в котором силановый аппрет (С) представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединений, описывающихся следующими далее общими формулами (I) и (II)

где несколько R1 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R2 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R3 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; а находится в диапазоне от 2 до 6 для среднего значения; и р и r могут быть идентичными или различными, и каждый из них находится в диапазоне от 0 до 3 для среднего значения; однако р и r не составляют 3 одновременно;

где несколько R4 могут быть идентичными или различными, и каждый из них представляет собой атом водорода, линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, или линейную или разветвленную алкоксиалкильную группу, содержащую от 2 до 8 атомов углерода; несколько R5 могут быть идентичными или различными, и каждый из них представляет собой линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; несколько R6 могут быть идентичными или различными, и каждый из них представляет собой линейную или разветвленную алкиленовую группу, содержащую от 1 до 8 атомов углерода; R7 представляет собой двухвалентную группу, описывающуюся любой из общих формул (-S-R8-S-), (-R9-Sm1-R10-) и (-R11Sm2-R12-Sm3-R13-), где каждый от R8 до R13 представляет собой двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, содержащую гетероатом, отличный от серы и кислорода, при этом каждый из них содержит от 1 до 20 атомов углерода; и каждый из m1, m2 и m3 составляет 1 и более, но менее чем 4 для среднего значения; несколько k могут быть идентичными или различными, и каждый из них находится в диапазоне от 1 до 6 для среднего значения; каждый из s и t находится в диапазоне от 0 до 3 для среднего значения; однако s и t не составляют 3 одновременно.

27. Способ получения резиновой смеси по п. 26, в котором силановый аппрет (С) представляет собой соединение, описывающееся предшествующей общей формулой (I).

28. Способ получения резиновой смеси по п. 21, в котором неорганический наполнитель (В) представляет собой диоксид кремния.

29. Способ получения резиновой смеси по п. 21, в котором наполнитель содержит технический углерод.

30. Способ получения резиновой смеси по п. 21, в котором неорганический наполнитель (В) составляет 30% (масс.) и более в наполнителе.

31. Способ получения резиновой смеси по п. 21, в котором на первой ступени замешивания количество молекул ускорителя вулканизации (D) в резиновой смеси соответствует от 0,1 до 1,0 от количества молекул силанового аппрета (С) в ней.

32. Способ получения резиновой смеси по п. 21, в котором гуанидин представляет собой по меньшей мере одно соединение, выбираемое из 1,3-дифенилгуанидина, 1,3-ди-о-толилгуанидина и 1-о-толилбигуанида.

33. Способ получения резиновой смеси по п. 21, в котором сульфенамид представляет собой N-циклогексил-2-бензотиазолилсульфенамид и/или N-трет-бутил-2-бензотиазолилсульфенамид.

34. Способ получения резиновой смеси по п. 21, в котором тиазол представляет собой 2-меркаптобензотиазол и/или ди-2-бензотиазолилдисульфид.

35. Способ получения резиновой смеси по п. 21, в котором тиурам представляет собой тетракис(2-этилгексил)тиурамдисульфид и/или тетрабензилтиурамдисульфид.

36. Способ получения резиновой смеси по п. 21, в котором дитиокарбамат представляет собой по меньшей мере одно соединение, выбираемое из дибензилдитиокарбамата цинка, N-этил-N-фенилдитиокарбамата цинка, диметилдитиокарбамата цинка и диметилдитиокарбамата меди.

37. Способ получения резиновой смеси по п. 21, в котором тиомочевина представляет собой по меньшей мере одно соединение, выбираемое из N,N'-диэтилтиомочевины, триметилтиомочевины, N,N'-дифенилтиомочевины и N,N'-диметилтиомочевины.

38. Способ получения резиновой смеси по п. 21, в котором ксантогенат представляет собой изопропилксантогенат цинка.

39. Способ получения резиновой смеси по п. 21, в котором стеариновая кислота составляет 50% (моль.) и более в соединении органической кислоты (Е).

40. Резиновая смесь, полученная по способу получения резиновой смеси по любому из пп. 1-39.

41. Пневматическая шина, использующая резиновую смесь по п. 40 в качестве по меньшей мере одного элемента из деталей протектора, деталей подпротектора, деталей боковины, герметизирующих слоев и каучуковых деталей армирования борта.

| ПРОИЗВОДНЫЕ АМИДОВ АМИНОКИСЛОТ, СПОСОБ ПОЛУЧЕНИЯ, ФУНГИЦИДНАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЬСКОГО ХОЗЯЙСТВА И САДОВОДСТВА | 1994 |

|

RU2128186C1 |

| ПРОИЗВОДНЫЕ АМИДОВ АМИНОКИСЛОТ, СПОСОБ ПОЛУЧЕНИЯ, ФУНГИЦИДНАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЬСКОГО ХОЗЯЙСТВА И САДОВОДСТВА | 1994 |

|

RU2128186C1 |

| JP 2002356583 A, 13.12.2002 | |||

| US 4417005 A, 22.11.1983 | |||

| US 20090084476 A1, 02.04.2009 | |||

| ВУЛКАНИЗУЕМАЯ СМЕСЬ, СОДЕРЖАЩАЯ ЧАСТИЧНО ГИДРИРОВАННЫЕ ВИНИЛАРЕНОВЫЕ СОПРЯЖЕННЫЕ ДИЕНОВЫЕ РАЗВЕТВЛЕННЫЕ ПОЛИМЕРЫ | 2008 |

|

RU2442806C2 |

Авторы

Даты

2017-03-28—Публикация

2012-12-21—Подача