Область техники

Изобретение относится к ингибиторам коррозии металлов, а более конкретно - к ингибиторам коррозии стального оборудования в водных средах на основе комплексов нитрилотрисметиленфосфоновой кислоты N(CH2PO3H2)3 с металлами. Изобретение может найти применение во многих отраслях народного хозяйства, в частности, для защиты стальных частей технологического оборудования и трубопроводов в нефтегазовой, химической, пищевой промышленности, энергетике и коммунальном хозяйстве; для защиты от коррозии различных систем водоснабжения, градирен, брызгальных бассейнов и прочего, тому подобного.

Уровень техники

Ингибиторы коррозии и солеотложений на основе комплексов органофосфоновых кислот с металлами получили достаточно широкое распространение. Однако в настоящее время в основном получили распространение комплексы с цинком.

Например, известен состав для ингибирования солеотложений и коррозии и способ его получения [1]. Состав содержит оксиэтилидендифосфоновую кислоту (ОЭДФ), гидроокись натрия, окись цинка и воду при следующем соотношении компонентов, масс. %: ОЭДФ - 16,4…20,4, гидроокись натрия - 6,5…8,3, окись цинка - 5,9…7,32, вода - остальное. Состав получают путем предварительного смешивания гидроокиси натрия с водой. Затем вводят окись цинка и перемешивают при нагревании не менее 50…60 минут, после чего добавляют раствор ОЭДФ и снова перемешивают не менее 60…90 минут, при этом поддерживают температуру реакционной смеси 80…90°С. Этот ингибитор получил широкое распространение в народном хозяйстве, он выпускается ООО «Экоэнерго» (г. Ростов-на-Дону) под торговой маркой «Оптион-313» и применяется с разных отраслях промышленности, в энергетике и в коммунальном хозяйстве. К недостаткам этого ингибитора относится его недостаточная устойчивость: действующее начало состава - 1-гидрокситилидендифосфонатоцинкат натрия - при хранении, транспортировании и применении постепенно разлагается с образованием неактивных или малоактивных продуктов. Этот процесс в особенности ускоряется в щелочных средах, каковыми являются, например, энергетические теплоносители.

Известен состав для антикоррозионной обработки поверхности черных металлов [2]. Компонентами состава являются, масс. %, нитрилотрисметиленфосфоновая кислота 18…22; окись цинка 3,2…4,0; едкий натр 5,5…6,5; вода - остальное. Состав готовят смешением компонентов, например добавлением к водному раствору едкого натра суспензии окиси цинка и раствора НТФ. Описанный ингибитор также получил весьма широкое распространение; он выпускается ООО «Экоэнерго» (г. Ростов-на-Дону) под торговой маркой «Эктоскейл-450».

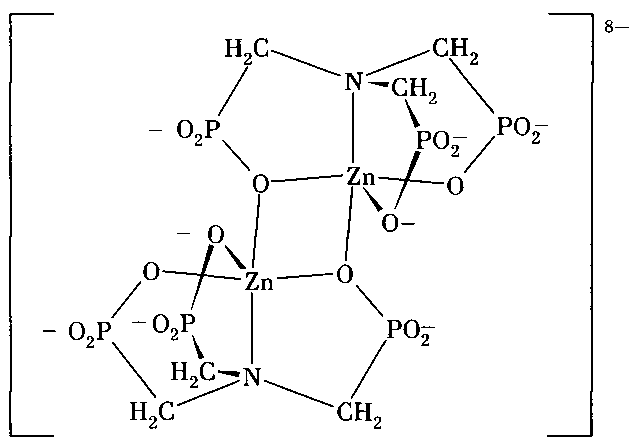

Наиболее близким к заявляемому техническому решению является ингибитор коррозии и (или) солеотложений [3], который содержит ион нитрилотрисметиленфосфонатоцинката формулы

или ион нитрилотрисметиленфосфонатоцинката с димерной структурой формулы

Однако описанный ингибитор имеет высокую стоимость, а его сырьевая база включает довольно дефицитный продукт - оксид цинка, который является востребованным на рынке пигментом. Кроме того, цинк, являющийся тяжелым металлом, может оказывать нежелательное токсическое воздействие на некоторые виды организмов.

Раскрытие изобретения

Задачей, на решение которой направлено данное изобретение, является удешевление ингибитора и расширение сырьевой базы для его производства.

Техническим результатом, который достигается заявляемым изобретением, является расширение ассортимента ингибиторов коррозии, не содержащих тяжелых металлов, на доступной сырьевой базе.

Технический результат достигается тем, что заявляемый ингибитор коррозии содержит нитрилотрисметиленфосфоновую кислоту, щелочь и алюминий, при следующем соотношении компонентов, мол. части: щелочь - 2,2…4 и алюминий - 0,8…1,0 на 1 мол. часть нитрилотрисметиленфосфоновой кислоты. В качестве щелочи содержится гидроксид натрия и (или) гидроксид калия.

Способ получения заявляемого ингибитора включает смешивание водного раствора нитрилотрисметиленфосфоновой кислоты с алюминатным раствором, содержащим воду, щелочь и алюминий при соотношении 2,2…5 мол. части щелочи на 1 мол. часть алюминия.

В частном случае осуществления способа алюминатный раствор предварительно готовят, растворяя оксид алюминия, или гидроксид алюминия, или металлический алюминий в водном растворе щелочи в указанном мольном соотношении.

В другом частном случае осуществления способа в качестве алюминатного раствора используют оборотный раствор глиноземного производства, содержащий дополнительно карбонат натрия и (или) карбонат калия, а также цинк и (или) галлий.

В частном случае осуществления способа после смешивания водного раствора нитрилотрисметиленфосфоновой кислоты с алюминатным раствором полученный раствор упаривают до получения твердого продукта.

Алюминий не является тяжелым металлом, не токсичен. Соединения алюминия широко применяются в технике для обработки воды, включая питьевую воду, и в медицине (жидкость Бурова) для полосканий, примочек, спринцеваний. Указанное соотношение компонентов позволяет получить однородный продукт без образования осадка, следовательно, без потери веществ и материалов. Алюминий значительно дешевле цинка, оксид и гидроксид алюминия массово производятся отечественной промышленностью. Таким образом, благодаря заявляемой новой совокупности существенных признаков достигается заявленный технический результат.

Краткое описание чертежей

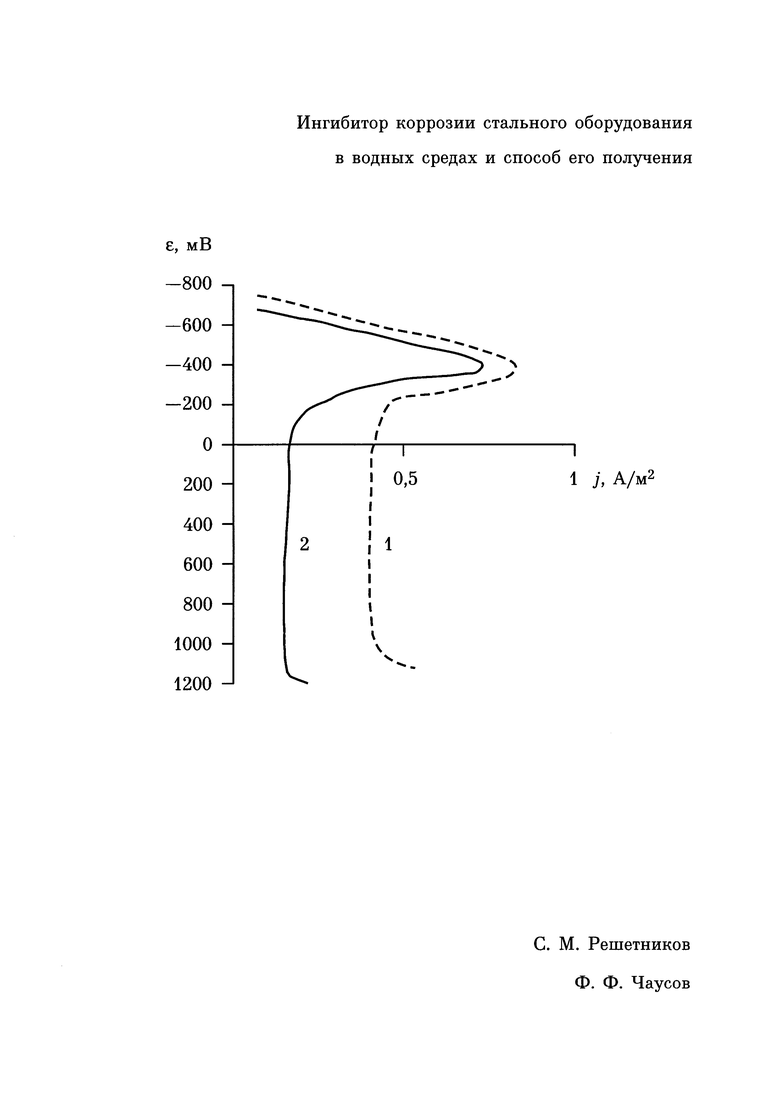

На фигуре приведены анодные поляризационные кривые стали 20 в боратном буферном растворе с pH=7,4 без добавления ингибитора (кривая 1) и с добавлением ингибитора по заявляемому изобретению (кривая 2). Использованы следующие обозначения: ε - потенциал стали относительно раствора, мВ; j - плотность анодного тока, А/м2.

Осуществление изобретения

Возможность осуществления заявляемого изобретения подтверждается примерами практического осуществления.

Пример 1. В коническую колбу емкостью 250 см3 загружают 0,3 моль гидроксида натрия и растворяют в 100 см3 воды. Осторожно добавляют 0,1 моль металлического алюминия в виде стружек. Растворение происходит интенсивно, с разогреванием раствора. Полученный алюминатный раствор фильтруют. В круглодонную колбу емкостью 500 см3 загружают 100 см3 дистиллированной воды и 0,1 моль нитрилотрисметиленфосфоновой кислоты и перемешивают мешалкой до полного растворения кислоты. Тонкой струйкой, при постоянном перемешивании, добавляют ранее полученный алюминатный раствор и смесь перемешивают до однородности. Полученный раствор фильтруют, фильтрат собирают в чашку для выпаривания и упаривают до получения сухого остатка. Сухой остаток сушат при 105…110°С. Получают бесцветные, прозрачные гранулы, легко растворимые в воде.

Пример 2. В коническую колбу емкостью 250 см3 загружают 0,3 моль гидроксида натрия и растворяют в 100 см3 воды. Осторожно добавляют 0,1 моль оксида алюминия в виде порошка. Раствор кипятят до полного растворения оксида алюминия (15-20 минут). Полученный алюминатный раствор фильтруют. В круглодонную колбу емкостью 500 см3 загружают 100 см3 дистиллированной воды и 0,1 моль нитрилотрисметиленфосфоновой кислоты и перемешивают мешалкой до полного растворения кислоты. Тонкой струйкой, при постоянном перемешивании, добавляют ранее полученный алюминатный раствор и смесь перемешивают до однородности. Полученный раствор фильтруют, фильтрат собирают в чашку для выпаривания и упаривают до получения сухого остатка. Сухой остаток сушат при 105…110°С. Получают бесцветные, прозрачные гранулы, легко растворимые в воде. Продукт совершенно идентичен полученному в примере 1.

Пример 3. В коническую колбу емкостью 250 см3 загружают 0,3 моль гидроксида калия и растворяют в 100 см3 воды. Осторожно добавляют 0,1 моль гидроксида алюминия в виде порошка. Раствор нагревают до полного растворения гидроксида алюминия (около 5 минут). Полученный алюминатный раствор фильтруют. В круглодонную колбу емкостью 500 см3 загружают 100 см3 дистиллированной воды и 0,1 моль нитрилотрисметиленфосфоновой кислоты и перемешивают мешалкой до полного растворения кислоты. Тонкой струйкой, при постоянном перемешивании, добавляют ранее полученный алюминатный раствор и смесь перемешивают до однородности. Полученный раствор фильтруют, фильтрат собирают в чашку для выпаривания и упаривают до получения сухого остатка. Сухой остаток сушат при 105…110°С. Получают бесцветные, прозрачные гранулы, легко растворимые в воде. Продукт отличается заметной гигроскопичностью и на воздухе отсыревает из-за содержания калиевой щелочи.

Пример 4. Синтез ведут, как описано в примере 1, при следующем соотношении компонентов: 0,18 моль гидроксида натрия и 0,1 моль металлического алюминия в виде стружек. Растворение происходит интенсивно, с разогреванием раствора. При охлаждении выпадает кристаллический осадок гидроксида алюминия, не растворяющийся при добавлении 0,1 моль нитрилотрисметиленфосфоновой кислоты. Это приводит к неполному использованию алюминия.

Пример 5. Синтез ведут, как описано в примере 1, при следующем соотношении компонентов: 0,22 моль гидроксида натрия и 0,1 моль металлического алюминия в виде стружек. Растворение происходит интенсивно, с разогреванием раствора. Растворение полное, выпадения осадка нет. Продукт взаимодействия с 0,1 моль нитрилотрисметиленфосфоновой кислоты - бесцветные, прозрачные гранулы, легко растворимые в воде.

Пример 6. Синтез ведут, как описано в примере 1, при следующем соотношении компонентов: 0,4 моль гидроксида натрия и 0,08 моль металлического алюминия в виде стружек. Растворение происходит интенсивно, с разогреванием раствора. Растворение полное, выпадения осадка нет. Продукт взаимодействия с 0,1 моль нитрилотрисметиленфосфоновой кислоты - бесцветные, прозрачные гранулы, легко растворимые в воде.

Пример 7. Синтез ведут, как описано в примере 1, при следующем соотношении компонентов: 0,5 моль гидроксида натрия и 0,08 моль металлического алюминия в виде стружек. Растворение происходит интенсивно, с разогреванием раствора. Растворение полное, выпадения осадка нет. При взаимодействии с 0,1 моль нитрилотрисметиленфосфоновой кислоты выпадает небольшое количество рыхлого, трудно отделяемого осадка, что приводит к потере части продукта.

Весовые испытания эффективности ингибитора проводили на образцах из стали 20 по ГОСТ 1050-98 в виде пластин размером 10×20×1 мм. Заготовки для образцов вырезали из горячекатаного листа по ГОСТ 19903-90 одной партии, отступив 100 мм от края листа. Образцы подготовили в соответствии с ГОСТ 9.502-82. Поверхность образцов отшлифовали на плоскошлифовальном станке до чистоты поверхности Rz от 8 до 12 мкм, трехкратно промыли этанолом, затем дистиллированной водой, затем в течение 1 мин. травили 15% водным раствором соляной кислоты, чтобы удалить слой металла с возникшими вследствие механической обработки поверхностными дефектами структуры. Протравленные образцы промыли дистиллированной водой и высушили в эксикаторе с прокаленным хлоридом кальция до постоянной массы с погрешностью не более ±0,05 мг.

В качестве водной среды для испытаний использовали боратный буфер (смесь борной кислоты H3BO3 и NaOH). К раствору 0,1 моль H3BO3 в 1 дм3 дистиллированной воды приливали, контролируя значение pH по pH-метру, раствор 0,1 моль NaOH в 1 дм3 дистиллированной воды до достижения pH=7,4. Водную среду указанного состава выдерживали в течение 3 дней на воздухе при температуре 25°С и атмосферном давлении 745±5 мм рт.ст. для насыщения кислородом воздуха.

В полиэтиленовые сосуды объемом 1 дм3 помещали подготовленную водную среду, насыщенную кислородом. Подготовленные, как было указано выше, образцы помещали в сосудах на тонкой вискозной нити так, чтобы они не касались стенок и дна сосуда и поверхности водной среды. Сосуды прикрывали, но не закупоривали плотно, чтобы свободный приток кислорода из атмосферы компенсировал затраты кислорода на коррозию образцов. В первый сосуд ингибитор не вводили; во второй сосуд вводили 10 мг/дм3 ингибиторов, полученных по примерам 1, 5 и 6.

Сосуды выдерживали при 25°C в течение 10 суток.

После испытаний продукты коррозии удалили с поверхности образцов жесткой зубной щеткой, плотно приставшие продукты коррозии смыли травильным раствором по ГОСТ 9.907-83 (серная кислота концентрированная - 50 см3, тиомочевина - 5 г, вода дистиллированная - до 1 дм3) при температуре 20°С в течение 10 минут. Очищенные образцы промыли дистиллированной водой, обезжиривали этанолом, высушили и взвесили. По разности массы образца до и после испытаний Δm=(m1-m2), где m1 - масса образца до испытаний, мг; m2 - масса образца после испытаний, мг, определили скорость коррозии в мг/(м2·с) по формуле:

ω=Δm/Sτ,

где Δm - разность массы образца до и после испытаний, мг;

S - площадь поверхности образца, S=4,6·10-4 м2;

τ - время испытаний, τ=3600×24×10=864000 с.

В случае равномерной коррозии стали, при ее плотности 7850 кг/м3, 1 мг/(м2·c) соответствует 4,016 мм/год. Степень защиты стали от коррозии Z в % определили по формуле:

Z=(1-ω/ω0)·100%,

где ω0 - скорость коррозии в контрольном опыте (без ингибитора), мг/(м2·c) или мм/год;

ω - скорость коррозии в присутствии ингибитора, мг/(м2·с) или мм/год.

Результаты приведены в табл. 1. Скорость коррозии стали 20 в аэрируемом боратном буферном растворе составляет 0,175 мм/год, что приводит к значительным потерям металла. В присутствии заявляемого ингибитора скорость коррозии в тех же условиях снижается до 0,011…0,017 мм/год, или на величину от 90 до 94%, что говорит об эффективной защите стали от коррозии заявляемым ингибитором.

Для электрохимических испытаний использовали образцы стали 20 по ГОСТ 1050-98 в виде пластин размером 10×10×4 мм. Заготовки для образцов вырезали из горячекатаного листа по ГОСТ 19903-90 одной партии, отступив 100 мм от края листа. Образцы подготовили в соответствии с ГОСТ 9.502-82, как описано выше. В качестве водной среды для испытаний использовали боратный буфер (смесь борной кислоты H3BO3 и NaOH), приготовленный, как описано выше, и насыщенный кислородом воздуха в естественных условиях.

Испытания вели при помощи потенциостата «IPC Pro-L» в трехэлектродной электрохимической ячейке при 25°С в потенциодинамическом режиме при скорости развертки потенциала 2 мВ/с. Полученные кривые анодной поляризации стали 20 приведены на фигуре. Кривая 1 получена в фоновом растворе (без ингибитора) и включает ярко выраженные участки активного растворения металла, пассивации, пассивного состояния и перепассивации. Кривая 2 получена в присутствии 500 мг/дм3 ингибитора. Можно заметить, что на всех участках кривой анодный ток в присутствии ингибитора ниже, чем без ингибитора. В соответствии с законом Фарадея, величина анодного тока прямо пропорциональна интенсивности переноса ионов металла в раствор, т.е. скорости разрушения металла. Следовательно, в присутствии ингибитора скорость коррозии металла меньше, чем в его отсутствии. Наибольшее снижение интенсивности коррозии металла обнаруживается на участке пассивного состояния. Это свидетельствует, что ингибитор способствует формированию на поверхности стали прочной и плотной пассивной пленки, эффективно защищающей сталь от коррозии.

Промышленная применимость

Предлагаемый ингибитор коррозии имеет ясное предназначение, может быть осуществлен специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения - ингибирования, то есть замедления, коррозии стального оборудования в водных средах.

Возможность осуществления специалистом на практике следует из того, что для каждого признака, включенного в формулу изобретения на основании описания, известен материальный эквивалент. Нитрилотрисметиленфосфоновая кислота, как материальный объект, хорошо известна специалистам, выпускается российской и зарубежной промышленностью. Щелочи также известны как род реагентов, в частности, известны и широко распространены такие щелочи, как гидроксид натрия и гидроксид калия. Алюминий известен и широко распространен в природе и в технике. Алюминий - один из самых широко распространенных в природе металлов, его соединения распространены повсеместно и широко применяются в промышленности, например, в виде глинозема. Природной примесью к алюминию является галлий. Также широкое применение находят алюминатные растворы, являющиеся промежуточными продуктами в производстве глинозема и алюминия. Оборотный раствор, содержащий щелочь и алюминий, карбонаты щелочных металлов, а также примеси цинка и (или) галлия, является крупнотоннажным продуктом глиноземного производства. Металлический алюминий широко применяется в машиностроении, образуется большое количество его отходов в виде стружки, обрезков, опилок, литников и прочего, тому подобного. Эти отходы могут быть утилизированы в производстве ингибитора коррозии. Примеры осуществления взаимодействия указанных веществ для получения заявляемого ингибитора раскрыты в описании настолько подробно, что их осуществление доступно специалисту в области химии или металлургии. Проведенные весовые и электрохимические коррозионные испытания показывают, что при осуществлении изобретения по любому варианту, охватываемому формулой изобретения, достигается указанный технический результат и реализуется заявленное назначение - замедление коррозии стали в водных средах.

Источники информации

1. Патент РФ №2205157. Состав для ингибирования солеотложений и коррозии / Ковальчук А.П. - МПК C02F 5/14, опубл. 27.05.2003.

2. Патент РФ №2115631. Состав для ингибирования солеотложений и коррозии / Ковальчук А.П., Иванова Н.А. - МПК C02F 5/14, опубл. 20.07.1998.

3. Патент РФ №2528540. Ингибитор коррозии и (или) солеотложений / Чаусов Ф.Ф., Сомов Н.В., Наймушина Е.А., Шабанова И.Н. - МПК C23F 11/167, опубл. 20.09.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ И СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2015 |

|

RU2600609C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ИЗДЕЛИЯ И РЕАГЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЫШЕУКАЗАННОГО СПОСОБА | 2017 |

|

RU2695717C2 |

| ИНГИБИТОР КОРРОЗИИ И(ИЛИ) СОЛЕОТЛОЖЕНИЙ | 2013 |

|

RU2528540C1 |

| КРИСТАЛЛИЧЕСКАЯ ФОРМА ТЕТРАНАТРИЯ НИТРИЛОТРИСМЕТИЛЕНФОСФОНАТОЦИНКАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2528417C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ В ВОДНЫХ СРЕДАХ | 2012 |

|

RU2499083C1 |

| Способ получения ингибитора коррозии | 2021 |

|

RU2773566C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622466C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ НАКИПИ | 2013 |

|

RU2515829C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| ПРОТИВОКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОКРЫТИЕ НА ПОВЕРХНОСТИ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2499851C1 |

Изобретение относится к ингибиторам коррозии стали в водных средах на основе комплексов нитрилотрисметиленфосфоновой кислоты с металлами и предназначено, в частности, для защиты стальных частей технологического оборудования в нефтегазовой, химической, пищевой и других отраслях промышленности. Ингибитор содержит на 1 мол. часть нитрилотрисметиленфосфоновой кислоты 2,2-4,0 мол. части щелочи и 0,8-1,0 мол. часть алюминия. Способ получения ингибитора включает смешивание водного раствора нитрилотрисметиленфосфоновой кислоты с алюминатным раствором, содержащим 2,2-5 мол. части щелочи на 1 мол. часть алюминия. Технический результат - расширение ассортимента ингибиторов коррозии, не содержащих тяжелых металлов, на доступной сырьевой базе. 2 н. и 3 з.п. ф-лы, 7 пр., 1 табл., 1 ил.

1. Ингибитор коррозии стального оборудования в водных средах, содержащий нитрилотрисметиленфосфоновую кислоту и щелочь, отличающийся тем, что он дополнительно содержит алюминий при следующем соотношении компонентов, мол. части: щелочь 2,2-4,0 и алюминий 0,8-1,0 на 1 мол. часть нитрилотрисметиленфосфоновой кислоты, а в качестве щелочи - гидроксид натрия и/или гидроксид калия.

2. Способ получения ингибитора коррозии стального оборудования в водных средах по п. 1, включающий смешивание водного раствора нитрилотрисметиленфосфоновой кислоты с алюминатным раствором, содержащим воду, щелочь и алюминий при соотношении 2,2-5,0 мол. части щелочи на 1 мол. часть алюминия.

3. Способ по п. 2, отличающийся тем, что алюминатный раствор предварительно готовят, растворяя оксид алюминия, или гидроксид алюминия, или металлический алюминий в водном растворе щелочи в указанном мольном соотношении.

4. Способ по п. 2, отличающийся тем, что в качестве алюминатного раствора используют оборотный раствор глиноземного производства, содержащий дополнительно карбонат натрия и/или карбонат калия, а также цинк и/или галлий.

5. Способ по п. 2, отличающийся тем, что после смешивания водного раствора нитрилотрисметиленфосфоновой кислоты с алюминатным раствором полученный раствор упаривают до получения твердого продукта.

| ИНГИБИТОР КОРРОЗИИ И(ИЛИ) СОЛЕОТЛОЖЕНИЙ | 2013 |

|

RU2528540C1 |

| СОСТАВ ДЛЯ ИНГИБИРОВАНИЯ СОЛЕОТЛОЖЕНИЙ И КОРРОЗИИ | 1997 |

|

RU2115631C1 |

| US 1520915 A, 09.08.1978 | |||

| Устройство для электроразведки (его варианты) | 1983 |

|

SU1330596A1 |

Авторы

Даты

2016-09-27—Публикация

2015-05-19—Подача