Область техники

Изобретение относится к способам защиты металлов от коррозии, а более конкретно - к способам антикоррозионной обработки поверхности изделий из алюминия или алюминиевых сплавов. Заявляемый способ может быть использован для защиты поверхности алюминиевых трубопроводов, емкостей, конструктивных элементов и декоративных изделий из алюминия или алюминиевых сплавов, то есть сплавов, количественно преобладающим компонентом которых является алюминий.

Уровень техники

Известны способы повышения коррозионной стойкости металлических поверхностей методом высокоэнергетического воздействия, например, лазерным переплавом, лазерным «выжиганием» неметаллических включений, лазерным выглаживанием поверхности [1, 2]. В то же время, известно, что наиболее эффективное снижение коррозии металлических материалов наблюдается при переходе их в пассивное состояние [3].

Алюминий и его сплавы, несмотря на высокую химическую активность чистого алюминия, являются достаточно коррозионно-стойкими. Это связано с самопроизвольным образованием защитной оксидно-гидроксидной пленки. Известно [4, 5], что эта пленка, хотя и обеспечивает антикоррозионную защиту, однако имеет поры и другие дефекты. Эти дефекты возникают преимущественно в местах локализации гидроксидной составляющей. При термическом воздействии гидроксид алюминия отщепляет воду и переходит в более устойчивый оксид алюминия Al2O3.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату, принимаемым за прототип, является способ обработки поверхности стали [6], включающий очистку поверхности от окалины и обработку лазерным лучом. При этом лазерную обработку поверхности проводят импульсной генерацией лазерного излучения с длиной волны 0,8…1,2 мкм, мощностью излучения 105…107 Вт/см2, частотой импульсов 28…35 кГц и скоростью сканирования лазером поверхности в зоне обработки 8…12 см/с. В частном случае осуществления изобретения лазерную обработку поверхности проводят на глубину поверхности 10…40 нм в вакууме, в среде инертного газа или на воздухе. Технический результат заключается в повышении коррозионной стойкости стали.

Раскрытие изобретения

Задачей, на решение которой направлено данное изобретение, является повышение коррозионной стойкости изделий из алюминия или алюминиевых сплавов.

Техническим результатом, который достигается заявляемым изобретением, является получение на поверхности алюминия или алюминиевых сплавов плотной непроницаемой пассивной пленки оксида алюминия, эффективно защищающей металл от коррозии.

Технический результат достигается тем, что в процессе обработки поверхности алюминия или алюминиевых сплавов импульсному энергетическому воздействию подвергают предварительно сформированный защитный поверхностный слой оксида и гидроксида алюминия. Импульсное энергетическое воздействие осуществляют излучением импульсного оптоволоконного иттербиевого лазера с длиной волны 1,065 мкм при удельной мощности излучения 4,539⋅1010…8,536⋅1010 Вт/см2, частоте следования импульсов 20…40 кГц, скорости сканирования поверхности лазерным лучом 250…700 мм/с.

В частном случае осуществления заявляемого изобретения импульсную обработку ведут в контролируемой газовой атмосфере.

В частном случае осуществления заявляемого изобретения в качестве контролируемой газовой атмосферы используют смесь состава: аргон - 99 об.%; воздух - 1 об.%.

В частном случае осуществления заявляемого изобретения импульсную обработку ведут в вакууме при остаточном давлении воздуха 0,1…1 мм рт.ст.

Краткое описание чертежей

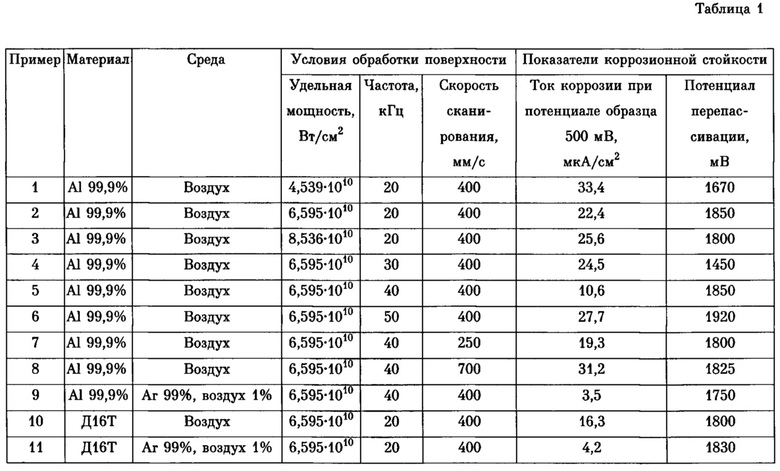

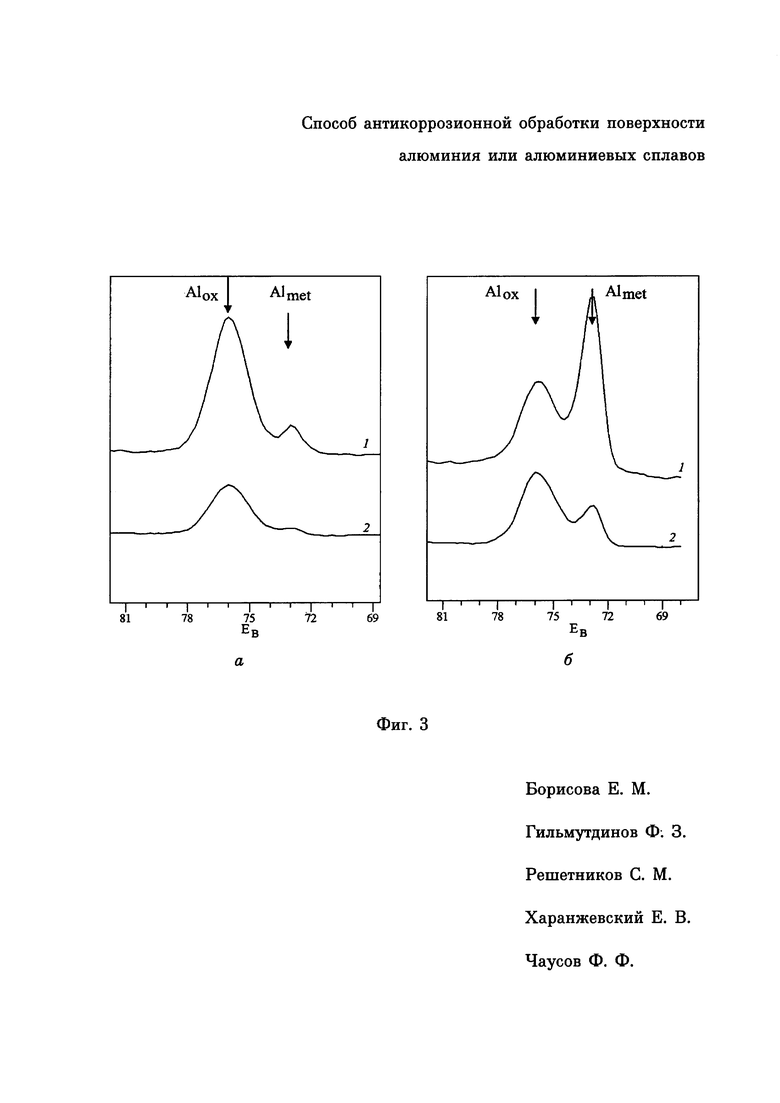

На фиг. 1 представлены анодные поляризационные кривые образцов алюминия (99,9% Al), полученные при электрохимической поляризации образцов в трехэлектродной ячейке, в среде боратного буферного раствора с рН=7.4. Поляризацию проводили от стационарного потенциала коррозии образцов в данной среде до положительного потенциала, обеспечивающего пробой пассивной пленки, со скоростью развертки потенциала 2 мВ/с. Использованы следующие обозначения: ϕ - потенциал алюминиевого образца относительно стандартного насыщенного хлорсеребряного электрода (Ag|AgCl|KClнас.), мВ; ia - плотность анодного тока, мкА/см2. Кривая 1 относится к образцу алюминия в исходном состоянии, кривая 2 - к образцу, обработанному на воздухе, а кривая 3 - к образцу, обработанному в контролируемой газовой среде (об.%: аргон - 99, воздух - 1).

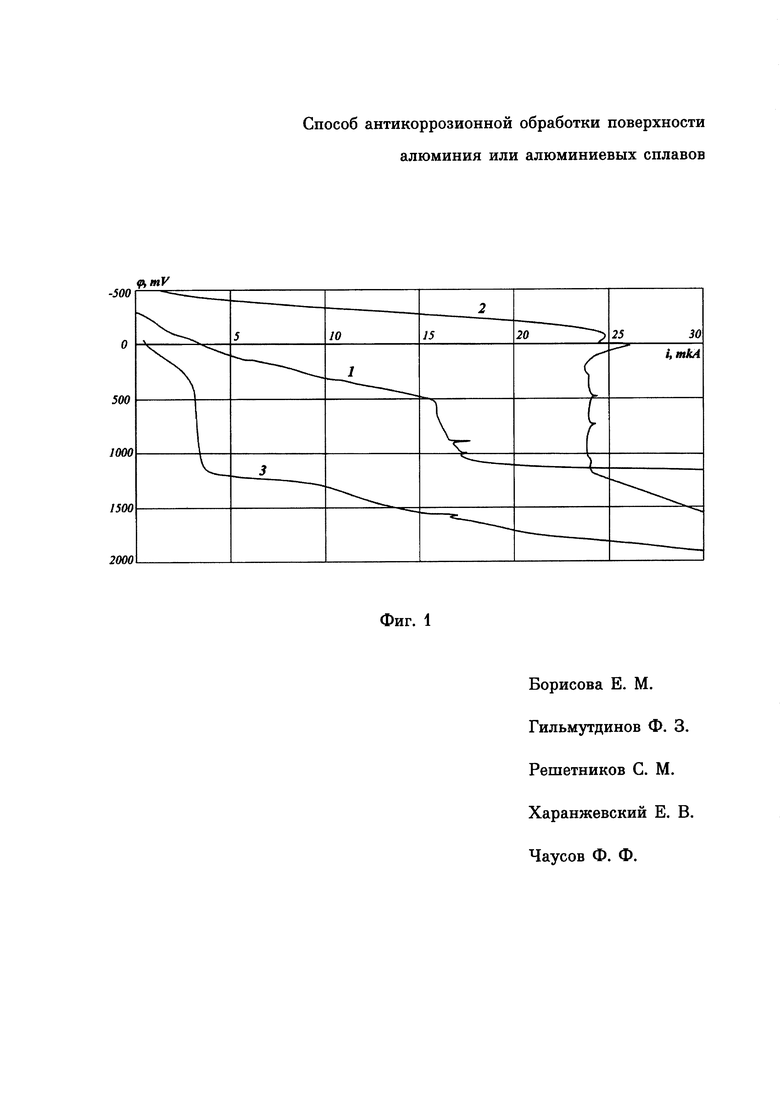

На фиг. 2 представлены анодные поляризационные кривые образцов алюминия (99,9% Al), полученные при прочих равных условиях, но поляризацию проводили от потенциала образца - 900 мВ до положительного потенциала, обеспечивающего пробой пассивной пленки, со скоростью развертки потенциала 2 мВ/с. Использованы те же обозначения, что и на фиг. 1.

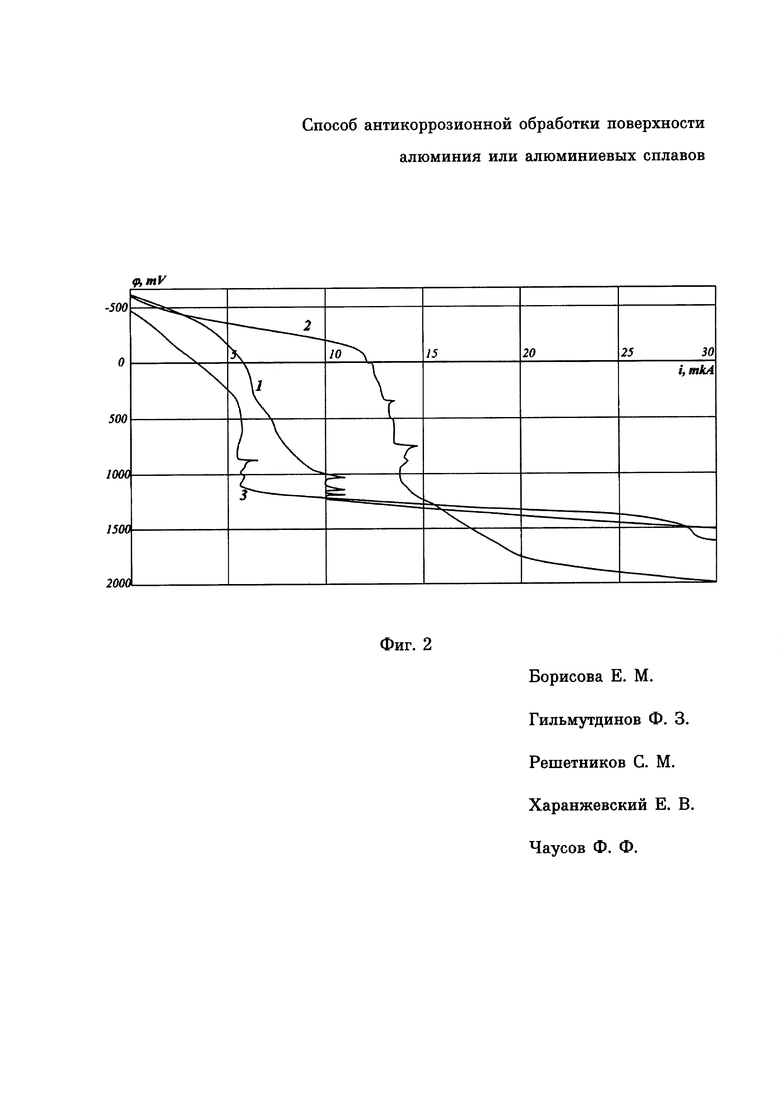

На фиг. 3 представлены рентгеноэлектронные спектры поверхности образцов в области энергий связи, отвечающих Al2p-уровню. Использованы следующие обозначения: Ев - энергия связи электрона, эВ; Аlох - спектральная линия, соответствующая атомам алюминия в составе оксида Al2O3; Almet - спектральная линия, соответствующая атомам алюминия в металлическом состоянии. Спектры а получены после 1 мин травления поверхности ионами аргона (глубина травления около 1 нм); спектры б - после 10 мин травления (глубина травления около 10 нм). Спектрограмма 1 относится к образцу алюминия в исходном состоянии, кривая 2 - к образцу, обработанному в контролируемой газовой атмосфере (об.%: Ar 99, воздух 1), кривая 3 - к необработанному образцу, выдержанному в среде электролита.

Осуществление изобретения

Осуществление заявляемого изобретения иллюстрируется описанными ниже примерами.

Пример 1. Исследовали образцы алюминия марки Ал-1 (99,9% Al) размерами 10×10×2 мм. Одну из граней 10×10 мм обрабатывали импульсным лазерным излучением. Для обработки использовали оптоволоконный иттербиевый лазер с длиной волны 1,065 мкм. Обработку вели в атмосфере воздуха при удельной мощности лазерного излучения 4,539⋅1010 Вт/см2, частоте следования импульсов 20 кГц, скорости сканирования поверхности лучом 400 мм/с. Затем необработанные грани изолировали цапонлаком.

В результате действия коротких импульсов с высокой плотностью мощности происходит быстрый нагрев тонких поверхностных слоев до температуры свыше 3000°С. При таких температурах происходит дегидратация естественно образованного на воздухе оксидно-гидроксидного слоя алюминия, плавление оксида алюминия Al2O3, его диспергирование в тонком поверхностном слое и растворение оксида алюминия в металлической (алюминиевой) матрице, что и приводит к улучшению его защитных свойств. В результате высокоскоростного охлаждения система не успевает перейти к равновесному состоянию и формируется ряд твердых растворов оксидов алюминия в металлическом алюминии. В результате формируется градиентная по составу тонкая и плотная наноструктурная пленка толщиной до 30 нм, которая характеризуется сильно неравновесным структурным состоянием, отсутствием крупных кристаллов ингредиентов (алюминия и его оксида), высокой сплошностью, а также хорошим сцеплением с основным металлом.

Коррозионную стойкость обработанных образцов контролировали электрохимическим методом в потенциодинамическом режиме на потенциостате EcoLab 2А-100 в трехэлектродной электрохимической ячейке при комнатной температуре (20±2°С) в условиях естественной аэрации. В качестве фонового электролита использовали боратный буферный раствор (ББР) с рН=7,4. В качестве электрода сравнения использовали насыщенный хлорсеребряный электрод, вспомогательного - платиновый электрод. Все потенциалы приведены относительно насыщенного хлорсеребряного электрода сравнения.

Электрохимические исследования проводили двумя способами. В первом случае электрод выдерживали в ячейке до установления стационарного потенциала примерно 30 мин. После выдержки задавался стационарный потенциал и включалась анодная поляризация при скорости развертки - 2 мВ/с. Кривые снимали до потенциала перепассивации. Во втором случае электрод выдерживался при катодном потенциале - 1500 мВ в течение 15 мин. После этого измерения проводились со скоростью развертки 2 мВ/с от катодного потенциала до потенциала перепассивации. Значения тока коррозии при потенциале образца 500 мВ и значения потенциала перепассивации показали хорошую сходимость при первом и втором способах измерения. Эти величины и принимали за количественные показатели коррозионной стойкости поверхности образцов. В данном примере ток коррозии при потенциале образца 500 мВ составил 33,35 мкА/см2, а потенциал перепассивации - 1670 мВ (табл. 1).

Примеры 2-8. Обработку и испытания образцов проводили аналогично примеру 1, варьируя удельную мощность лазерного излучения в интервале 4,539⋅1010…8,536⋅1010 Вт/см2, частоту следования импульсов 20…50 кГц, скорость сканирования поверхности лучом 250…700 мм/с, в атмосфере воздуха.

При удельной мощности лазерного излучения ниже 4,539⋅1010 Вт/см2 эффект обработки поверхности оказывается недостаточным, что проявляется в значительной величине тока коррозии и недостаточно высоком потенциале перепассивации. В интервале удельной мощности 4,539⋅1010…8,536⋅1010 Вт/см2 достигаются приемлемые для практики показатели коррозионной стойкости. При величине удельной мощности излучения свыше 8,536⋅10 Вт/см2 возрастает расход энергии на обработку и возникают трудности с охлаждением обрабатываемого изделия, показатели же коррозионной стойкости при этом не возрастают и даже несколько снижаются (вероятно, из-за растрескивания образующейся защитной пленки).

При частоте следования импульсов ниже 20 кГц нарушается сплошность защитной пленки, что приводит к повышению тока коррозии и снижению потенциала перепассивации. Частота импульсов 50 кГц и выше также приводит к повышению тока коррозии из-за перегрева и растрескивания защитного слоя.

При скорости сканирования поверхности лазерным лучом менее 250 мм/с резко возрастают затраты времени на обработку поверхности, поверхность подвергается перегреву, что ухудшает защитные свойства получаемой пленки. При скорости сканирования лучом свыше 700 мм/с время воздействия луча на отдельные участки поверхности оказывается недостаточным, что приводит к снижению коррозионной стойкости.

Наилучшие показатели коррозионной стойкости достигнуты в примере 5, при удельной мощности излучения 6,595⋅1010 Вт/см2, частоте следования импульсов 40 кГц и скорости сканирования 400 см/с.

Пример 9. Обработку и испытания образцов проводят аналогично примеру 5, при удельной мощности излучения 6,595⋅1010 Вт/см2, частоте следования импульсов 40 кГц и скорости сканирования 400 см/с, в контролируемой газовой атмосфере (об.%: аргон - 99, воздух - 1).

Сравнение анодных поляризационных кривых с исходным необработанным алюминием и с алюминием, обработанным по примеру 5 (в атмосфере воздуха), приведено в графической форме на фиг. 1 и 2. Анодные поляризационные кривые в обоих случаях показывают, что лазерная обработка алюминия на воздухе (кривая 2) приводит к повышению потенциала перепассивации в сравнении с необработанным образцом (кривая 1), но ток коррозии несколько возрастает из-за получения недостаточно плотного защитного слоя. Обработка в контролируемой газовой атмосфере (кривая 3) приводит к снижению тока коррозии, но не дает значительного повышения потенциала перепассивации из-за того, что формируемый оксидный слой оказывается в этих условиях более тонким. Таким образом, в зависимости от желаемых показателей коррозионной стойкости можно использовать различные частные случаи осуществления заявляемого изобретения.

Пример 10. Образцы дюралюминия марки Д16Т размерами 10×10×2 мм подготовили так же, как образцы алюминия в примерах 1-9. Обработку вели в атмосфере воздуха при удельной мощности лазерного излучения 6,595⋅1010 Вт/см2, частоте следования импульсов 20 кГц, скорости сканирования поверхности лучом 400 мм/с.

Пример 11. Образцы дюралюминия марки Д16Т обрабатывали лазерным лучом в контролируемой газовой атмосфере (об.%: аргон - 99, воздух - 1) при удельной мощности лазерного излучения 6,595⋅1010 Вт/см2, частоте следования импульсов 20 кГц, скорости сканирования поверхности лучом 400 мм/с.

Полученные в примерах 10, 11 показатели коррозионной стойкости (табл. 1) не уступают показателям, достигнутым на образцах из алюминия в тех же условиях. Это подтверждает применимость заявляемого способа для обработки алюминиевых сплавов.

Контроль состава поверхности образцов методом рентгеноэлектронной спектроскопии (фиг. 3) показал, что на поверхности исходного, не обработанного алюминия (кривые 1 на полях а и б) имеется самопроизвольно образованный оксидный слой толщиной до 10 нм. На глубине около 1 нм (поле а) практически весь алюминий окислен до оксида Al2O3. В то же время на глубине 10 нм (поле б) содержание окисленного алюминия намного ниже, чем свободного металла. Таким образом, алюминий в исходном состоянии имеет тонкий защитный оксидный слой, имеющий резкую границу с массивом металла. По этой границе возможно отслоение и разрушение оксидного слоя. После обработки по заявляемому способу (кривые 2 на полях а и б) оксидная пленка имеет толщину до 20 нм. По мере углубления в массив металла отношение содержания оксида алюминия к содержанию металлического алюминия плавно уменьшается. Это свидетельствует о нестехиометрическом составе поверхностного слоя, состав которого плавно (градиентно) меняется от поверхности к глубине. Это обеспечивает более прочное сцепление защитного слоя с массивом металла.

Промышленная применимость

Заявляемый способ обработки поверхности алюминия и алюминиевых сплавов имеет ясное предназначение, может быть осуществлен специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения - повышает коррозионную стойкость алюминия или его сплавов.

Возможность осуществления специалистом на практике следует из того, что для каждого признака, включенного в формулу изобретения на основании описания, известен материальный эквивалент. Алюминий и его сплавы хорошо известны в металлургии, массово выпускаются и широко применяются в промышленности. Коррозионная стойкость поверхности алюминия и его сплавов является объективно измеримым показателем по таким параметрам, как анодный ток растворения металла и потенциал перепассивации (электрического пробоя защитной пленки). Защитный поверхностный слой оксида и гидроксида алюминия самопроизвольно формируется на поверхности металла при контакте с воздухом и(или) влагой. Импульсное энергетическое воздействие лазерным излучением может быть осуществлено с помощью известного и выпускаемого оборудования, а именно с помощью импульсного оптоволоконного иттербиевого лазера. Способы создания контролируемой газовой атмосферы и обработки материалов в ней хорошо известны в промышленности. В частности, известен и массово применяется такой защитный газ, как аргон, получаемый непосредственно из воздуха фракционной перегонкой.

Примеры осуществления заявляемого способа раскрыты в описании настолько подробно, что их осуществление доступно специалисту в области химии или металлургии. Проведенные электрохимические коррозионные испытания показывают, что при осуществлении изобретения по любому варианту, охватываемому формулой изобретения, достигается указанный технический результат и реализуется заявленное назначение - повышение коррозионной стойкости алюминия или его сплавов.

Список источников, принятых во внимание при составлении заявки

1. Колотыркин В.М., Янов Л.А., Княжева В.М. Высокоэнергетические способы обработки поверхности для защиты металлов от коррозии // Коррозия и защита от коррозии. Итоги науки и техники. ВИНИТИ АН СССР, 1986, т. 12, с. 185-287.

2. Колотыркин В.М., Княжева В.М. Возможности высокоэнергетических методов обработки поверхности металлов для защиты от коррозии // Защита металлов. 1991, т. 27, №2, с. 184-186.

3. Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии / под редакцией Семеновой И.В. - М.: Физматлит, 2002. - 336 с.

4. Синявский B.C., Вальков В.Д., Будов Г.М. Коррозия и защита алюминиевых сплавов. - М.: Металлургия, 1979. - 223 с.

5. Калужина С.А., Минакова Т.А. Пассивация и локальная активация алюминия. - Lambert Academic Publishing, Saarbrueken, 2015. - 142 с.

6. Патент РФ №2514233. Способ обработки поверхности стали. МПК C23F 15/00, B23K 26/34. Опубл. 27.04.2014. Бюлл. №12. / Решетников С.М., Харанжевский Е.В., Кривилев М.Д., Садиоков Э.Е., Гильмутдинов Ф.З., Писарева Т.А, Анкудинов В.Е.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ И СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2015 |

|

RU2600609C1 |

| Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа | 2017 |

|

RU2659537C1 |

| СПОСОБ НАНЕСЕНИЯ ОКИСНО-МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ НЕЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2588962C2 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| СПОСОБ НАНЕСЕНИЯ КОРРОЗИОННО-СТОЙКОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛИ | 2014 |

|

RU2591826C2 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛИ | 2012 |

|

RU2514233C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ИЗДЕЛИЯ И РЕАГЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЫШЕУКАЗАННОГО СПОСОБА | 2017 |

|

RU2695717C2 |

Изобретение относится к способам антикоррозионной обработки поверхности изделий из алюминия или алюминиевых сплавов. Поверхность изделия подвергают импульсному энергетическому воздействию излучением импульсного оптоволоконного иттербиевого лазера с длиной волны 1,065 мкм при удельной мощности излучения 4,539⋅1010…8,536⋅1010 Вт/см2, частоте следования импульсов 20…40 кГц и скорости сканирования поверхности лазерным излучением 250…700 мм/с. Технический результат заключается в получении на поверхности изделия из алюминия или алюминиевого сплава плотной непроницаемой пассивной пленки оксида алюминия, эффективно защищающей металл от коррозии. 2 з.п. ф-лы, 3 ил., 1 табл., 11 пр.

1. Способ антикоррозионной обработки поверхности изделия из алюминия или алюминиевого сплава, включающий импульсно-энергетическое воздействие излучением лазера на предварительно сформированный на изделии защитный поверхностный слой, отличающийся тем, что защитный слой формируют из оксида и гидроксида алюминия, при этом импульсно-энергетическое воздействие осуществляют излучением импульсного оптоволоконного иттербиевого лазера с длиной волны 1,065 мкм, удельной мощностью 4,539⋅1010…8,536⋅1010 Вт/см2 при частоте следования импульсов 20...40 кГц и скорости сканирования поверхности лазерным излучением 250…700 мм/с.

2. Способ по п. 1, отличающийся тем, что импульсно-энергетическое воздействие осуществляют в контролируемой газовой атмосфере.

3. Способ по п. 2, отличающийся тем, что в качестве контролируемой газовой атмосферы используют смесь состава: аргон - 99 об.%, воздух - 1 об.%.

| Способ лазерной химико-термической обработки деталей из сплавов на основе алюминия | 1989 |

|

SU1680471A1 |

| RU 2006127742 A, 10.02.2008 | |||

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ КОРРОЗИИ | 2013 |

|

RU2522874C1 |

| СПОСОБ ПРОФИЛАКТИКИ ВЫВИХА ЭНДОПРОТЕЗА ТАЗОБЕДРЕННОГО СУСТАВА | 2005 |

|

RU2290135C2 |

| US 4732778 A1, 22.03.1988 | |||

| US 7323230 B2, 12.08.2004. | |||

Авторы

Даты

2017-06-15—Публикация

2016-08-22—Подача