Область техники, к которой относится изобретение

Настоящее изобретение относится к простому и экономичному способу получения композитов из ортофосфата железа(III) и углерода (ОФЖ/У) с высокой электрической проводимостью, к получаемым этим способом композитам из ортофосфата железа(III) и углерода, а также к их применению для получения LiFePO4 в качестве материала катода литий-ионных аккумуляторов.

Предпосылки создания изобретения

Перезаряжаемые литий-ионные аккумуляторы относятся к числу широко распространенных накопителей энергии, главным образом в области мобильной или портативной электроники, поскольку литий-ионный аккумулятор отличается высокой удельной энергией по массе (плотностью энергии), способен выдавать высокое номинальное напряжение и поэтому при сравнимой с традиционными аккумуляторами мощности явно меньше и легче них. Для применения в качестве материалов катода хорошо зарекомендовали себя шпинели, такие как LiCoO2, LiNiO2, LiNi1-xCoxO2 и LiMnnO4. Для повышения надежности и безопасности литий-ионных аккумуляторов, в первую очередь с точки зрения тепловой перегрузки при работе, в качестве материала их катода был разработан LiFePO4 (феррофосфат лития). Этот материал отличается хорошей производительностью, высокой удельной емкостью, а также высокой термической стойкостью при работе. Исходным материалом для получения LiFePO4 в качестве материала катода литий-ионных аккумуляторов является ортофосфат железа.

К чистоте материала катода литий-ионных аккумуляторов предъявляются высокие требования, поскольку наличие любой примеси, которая при эксплуатации аккумулятора (заряд и разряд) может вступать в нежелательные окислительно-восстановительные реакции, отрицательно влияет на мощность аккумулятора. Тип и концентрация возможных примесей зависят в основном от качества исходных материалов, применяемых для изготовления катода, и от способа их получения. В процессе изготовления катода, соответственно, в процессе получения катодного материала могут приниматься меры, направленные на дополнительное уменьшение содержания примесей, что, однако, в целом связано с увеличением производственных расходов. Поэтому для получения катодного материала следует стремиться к использованию исходных материалов, соответственно, сырья максимально возможной чистоты. Наряду с чистотой исходных материалов решающее влияние на качество получаемого из них катодного материала оказывают также их структура и морфология.

В DE 102009001204 А1 описано получение кристаллического ортофосфата железа(III) (ОФЖ) в виде кристаллитов фосфосидерита (кристаллитов меташтренгита II) с особой морфологией и с особо высокой чистотой. Такой ортофосфат железа(III) (ОФЖ) благодаря своей особо высокой чистоте и своим новым свойствам особо пригоден для применения в качестве исходного материала для получения феррофосфата лития (LiFePO4, ФФЛ) для литий-ионных аккумуляторов, например, описанным в US 2010/0065787 А1 способом.

Чистый феррофосфат лития (ФФЛ) обладает плохой электрической проводимостью и поэтому в своей чистой форме лишь условно пригоден для использования в качестве катодного материала. По этой причине существуют различные подходы по улучшению электрической проводимости феррофосфата лития.

В US 6855273 В2 и US 2010/0065787 А1 описано получение углеродного покрытия на частицах ФФЛ, для чего синтезированный ФФЛ, соответственно, смесь соединений-предшественников, в частности ОФЖ, смешивают с органическими материалами, преимущественно олиго- или полимерами, и затем нагревают до температуры 700-800°С с выдержкой при этой температуре в течение нескольких часов для достижения тем самым карбонизации органического компонента на поверхности частиц ФФЛ. В том случае, если при этом не достигается графитизация, данный фактор может отрицательно сказываться на электрической проводимости катодного материала, поскольку высокую электрическую проводимость обеспечивают лишь графитные структуры. Параметры такого термического процесса требуют сложного и дорогостоящего их контролирования. Помимо этого соединения-предшественники углерода, необходимые для образования покрытия, требуется выбирать в точном согласовании с процессом. Еще один недостаток состоит в том, что соединения-предшественники углерода необходимо добавлять в избытке в пересчете на содержание остающегося в конечном продукте углерода, поскольку часть таких соединений-предшественников теряется в виде продуктов термического разложения. Точная настройка и воспроизводимость содержания углерода, соответственно, графита связаны с высокими затратами из-за особенностей подобной технологии.

Еще один недостаток этого способа состоит в том, что для карбонизации, соответственно, для графитизации органического соединения-предшественника углерода в термическом процессе необходим нагрев до температуры по меньшей мере 650°С. При столь высоких температурах практически невозможно предотвратить выраженный рост частиц и спекание прокаливаемого материала. Однако именно подобного следует избегать при получении ФФЛ с целью сохранения короткими путей диффузии ионов лития.

В US 2009/0311597 А1 описано легирование ФФЛ различными переходными металлами или их соединениями для получения катодных материалов с приемлемыми показателями электрической проводимости. Легирующие примеси при этом могут быть гомогенно по типу твердого раствора распределены в материале либо могут присутствовать в виде отдельных кристаллических фаз наряду с ФФЛ. Легирование переходными металлами или лантаноидными металлами автоматически обусловливает высокие расходы на такие легирующие примеси и требует, кроме того, применения исключительно сложных и дорогостоящих в осуществлении методов введения подобных легирующих примесей и их распределения для повышения тем самым проводимости. Так, в частности, согласно US 2009/0311597 А1 прокаливание проводят, во-первых, при очень высоких температурах порядка 800°С и, во-вторых, в течение длительного периода времени, достигающего 96 ч, что с экономической точки зрения является существенным недостатком.

В US 2009/0152512 А1 описан аналогичный материал, что и в US 2009/0311597 А1, однако в данном случае рассматриваются исключительно нанокристаллы оксидов металлов, которые должны присутствовать в матрице из катодного материала в виде отдельных фаз для повышения тем самым электрической проводимости результирующего материала.

В US 2003/0064287 А1 говорится, что фосфаты железа для их проверки на активность в гальванических элементах гомогенно смешивали с ацетиленовой сажей в соотношении 5:1 в шаровой мельнице для сухого измельчения в течение 15-120 мин (обычно в течение 90 мин). Указанное соотношение соответствует содержанию углерода примерно 17%. При этом не должны изменяться нанометровые размеры частиц аморфных фосфатов железа. Однако кристаллический фосфат железа со средним размером частиц примерно 5 мкм измельчали до частиц со средним размером 500 нм. Согласно указанной публикации исходят далее из того, что с увеличением продолжительности смешения возрастает эффективность углеродного покрытия на частицах фосфата железа. Однако в данной публикации отсутствуют данные о фактическом получении углеродного покрытия на частицах фосфата железа, а высказывается лишь предположение об этом.

По сравнению со многими другими описанными в литературе способами сравнительно простым представляется добавление предельно мелких углеродных частиц, таких как ацетиленовая сажа, сажа Super Р (фирма Timcal) или сажа Ketjenblack (фирма AkzoNobel), или же углеродных нанотрубок с их весьма особыми свойствами. Однако такие особые разновидности углерода в свою очередь необходимо получать особыми способами, что ограничивает их доступность на рынке и, кроме того, делает такие материалы существенно дороже по сравнению, например, с обычными графитами.

Добавление углерода в больших количествах к активному материалу (материалу катода) аккумулятора для достижения необходимой электрической проводимости неэкономично, поскольку у изготовленной таким путем батареи ее потенциальная емкость неизбежно уменьшилась бы на величину, пропорциональную содержанию углерода. Поэтому следует стремиться к достижению достаточной электрической проводимости при одновременном снижении содержания углерода до минимально возможного. Помимо этого с увеличением содержания углерода становится труднее переработка взвесей катодного материала, как это описано, например, в ЕР 1094532 А1.

Задача изобретения

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать простой и экономичный по сравнению с уровнем техники способ получения композитов из ортофосфата железа(III) и углерода (ОФЖ/У), обладающих высокой электрической проводимостью при минимально возможном содержании углерода, а также получаемые таким способом композиты из ортофосфата железа(III) и углерода.

Подробное описание изобретения

Согласно настоящему изобретению положенная в его основу задача решается с помощью способа получения композита из ортофосфата железа(III) и углерода, содержащего ортофосфат железа(III) общей формулы FePO4·nH2O (где n≤2,5), заключающегося в том, что в фосфорнокислом водном, содержащем ионы Fe2+ растворе диспергируют источник углерода и при добавлении окислителя к полученной дисперсии из водного раствора осаждают и отделяют композит из ортофосфата железа(III) и углерода.

В принципе для осуществления предлагаемого в изобретении способа можно использовать любой фосфорнокислый водный, содержащий ионы Fe2+ раствор, при условии, что он содержит ионы Fe2+ в достаточной концентрации, при которой происходит протекающая в соответствии с изобретением реакция осаждения. Согласно изобретению, однако, наиболее предпочтительно использовать фосфорнокислый, содержащий ионы Fe2+ раствор, приготовленный в соответствии с DE 102009001204 А1.

Поэтому в одном из особенно предпочтительных вариантов осуществления предлагаемого в изобретении способа водный, содержащий ионы Fe2+ раствор приготавливают путем введения оксидных соединений железа(II), оксидных соединений железа(III) или смешанных оксидных соединений железа(II,II), выбранных из гидроксидов, оксидов, гидроксиоксидов, гидратов оксидов, карбонатов и гидроксикарбонатов, совместно с элементарным железом в содержащую фосфорную кислоту водную среду, переводя таким путем ионы Fe2+ в раствор и превращая Fe3+ его взаимодействием с элементарным Fe (по реакции компропорционирования) в Fe2+, с последующим отделением твердых веществ от фосфорнокислого водного раствора, содержащего ионы Fe2+.

В этом предпочтительном варианте осуществления предлагаемого в изобретении способа оксидные соединения железа и элементарное железо можно использовать в порошкообразном виде, предпочтительно с размером частиц D50 в пределах от 0,01 до 300 мкм, и непосредственно смешивать с содержащей фосфорную кислоту водной средой, предпочтительно с разбавленной фосфорной кислотой, и подвергать взаимодействию с ней. В другом варианте исходные материалы или их часть можно сначала получать в свежеприготовленном виде путем осаждения и при необходимости последующего прокаливания и затем перерабатывать далее в виде фильтровального осадка. В результате образуется окрашенная, соответственно замутненная твердофазным компонентом исходного материала взвесь (цвет которой может варьироваться от черного до красного, включая промежуточный коричневый цвет).

В том случае, когда в настоящем описании речь идет о водном растворителе, подразумеваются варианты, в которых жидкой средой служит исключительно вода, однако подразумеваются также те варианты, в которых жидкая среда предпочтительно преобладающей частью состоит из воды, но может содержать в определенных количествах и смешивающиеся с водой органические и/или ионные растворители, соответственно жидкости. Известно, что подобные добавки к растворителям могут влиять на рост кристаллов и тем самым на окончательную морфологию продукта.

В содержащей фосфорную кислоту водной среде для приготовления раствора, содержащего ионы Fe2+, происходит окислительно-восстановительная реакция между Fe3+ из исходных оксидных соединений железа и элементарным железом, при этом в результате компропорционирования в соответствии со следующим уравнением реакции (I) образуется растворимый Fe2+:

Реакционная смесь нагревается в зависимости от исходного материала примерно на 2-25°С, если выделяющуюся теплоту реакции не отводят, в чем в принципе нет необходимости. По завершении реакции реакционную смесь нагревают при перемешивании до повышенной температуры, предпочтительно до температуры ниже 65°С, при этом исходные твердые вещества в зависимости от их состава и чистоты более или менее полностью окончательно реагируют между собой с образованием имеющего типичную зеленую окраску раствора ионов Fe2+. Эта стадия завершается по истечении примерно 50-120 мин. Конкретная продолжительность данной стадии зависит помимо прочего от применяемых исходных материалов и их концентраций.

В зависимости от чистоты применяемых твердых веществ в растворе остается более или менее плотная муть, обусловленная присутствием соединений, которые не растворимы в условиях реакции. Подобную остающуюся твердую фазу можно удалять путем простой фильтрации, седиментации, центрифугирования либо иными пригодными для этой цели методами. Количества таких твердых веществ варьируются в зависимости от выбора используемых при осуществлении предлагаемого в изобретении способа исходных материалов, концентрации кислоты и температуры реакции.

Для удаления других примесей, соответственно нежелательных веществ и соединений из раствора в него можно эффективно добавлять определенные осаждающие реактивы (осадители). Так, например, содержание кальция в растворе можно снижать, добавляя в него в малых количествах серную кислоту с осаждением таким путем сульфата кальция. Помимо этого можно также эффективно проводить дополнительное электролитическое осаждение ионов нежелательных металлов из раствора до диспергирования источника углерода в растворе железа(II) и осаждения композита из ортофосфата железа(III) и углерода, выпадающего в осадок из водного раствора при добавлении окислителя к полученной дисперсии.

Одно из преимуществ приготовления раствора железа(II) способом согласно DE 102009001204 А1 состоит в том, что получают гомогенный фосфорнокислый водный раствор железа(II), от какового раствора до его применения для дальнейшего превращения можно сначала простыми средствами отделять все представленные в виде твердых веществ или переводимые в них путем добавления осадителей либо электролитически осаждаемые примеси. В соответствии с этим предлагаемый в изобретении способ позволяет в отличие от других способов сразу получать продукт с высокой степенью чистоты без необходимости последующей его очистки особо сложными в осуществлении и затратоемкими методами.

В одном из вариантов осуществления предлагаемого в изобретении способа химическое превращение оксидных соединений железа совместно с элементарным железом в содержащей фосфорную кислоту водной среде проводят при температуре в пределах от 15 до 90°С, предпочтительно от 20 до 75°С, особенно предпочтительно от 25 до 65°С. При слишком низкой температуре реакция протекает с низкой скоростью и по этой причине, возможно, неэкономична. При слишком же высокой температуре может отчасти происходить преждевременное осаждение ортофосфата железа(III) помимо прочего вследствие возможной поверхностной реакции на содержащихся в суспензии твердых исходных материалах. Помимо этого слишком высокая температура способствует протеканию побочных реакций.

В одном из вариантов осуществления предлагаемого в изобретении способа источник углерода содержит элементарный углерод. В том случае, когда речь идет о том, что источник углерода содержит элементарный углерод, а не состоит исключительно из него, источник углерода может наряду с элементарным углеродом содержать также углеродистые соединения, например, в виде органических соединений, о чем более подробно сказано ниже.

В одном из особенно предпочтительных вариантов осуществления предлагаемого в изобретении способа источник углерода состоит исключительно из элементарного углерода, т.е. в качестве источников углерода не добавляют никакие дополнительные углеродистые соединения.

Согласно изобретению источники углерода в виде элементарного углерода в предпочтительном варианте выбирают из группы, включающей графит, (термо-)расширенный графит, сажу различных типов, такую как углеродная сажа и сосновая сажа, одно- и многостенные углеродные нанотрубки, фуллерены, графен, стеклоуглерод (стекловидный углерод), углеродные волокна, активный уголь и их смеси.

Добавление приемлемых источников углерода к содержащему ионы Fe2+ раствору с получением дисперсии позволяет путем окисления осаждать из раствора ортофосфат железа(III) совместно с материалом источника углерода в виде композита из ортофосфата железа(III) и углерода. Содержание углерода можно регулировать без ограничений варьированием добавляемого количества источника углерода. Композит из ортофосфата железа(III) и углерода пригоден для применения в качестве материала-предшественника для получения катодных материалов. Катодный материал благодаря его получению предлагаемым в изобретении способом из предлагаемого в изобретении композита, состоящего из ортофосфата железа(III) и углерода, обладает особо высокой проводимостью, которая у сопоставимых, известных из уровня техники материалов достигается лишь при существенно большем содержании углерода.

При приготовлении дисперсии источника углерода в растворе железа(II) для повышения стабильности дисперсии может оказаться предпочтительным тонко диспергировать источник углерода в растворе путем воздействия механических сил. Для этого наряду с известными методами создания и приложения высоких сдвиговых усилий особо пригодно применение шаровых мельниц с мешалкой для мокрого размола. Использование шаровой мельницы с мешалкой позволяет наряду с тонким диспергированием источника углерода модифицировать также средний размер его частиц, соответственно размер агломератов. Так, например, подобным путем средний размер частиц имеющегося в продаже графита можно уменьшать до менее 300 нм. Полученные дисперсии по большей части обладают исключительно высокой стабильностью и даже по истечении нескольких дней не проявляют практически никакой тенденции к седиментации твердой фазы, т.е. графита, хотя он в целом изначально и обладает гидрофобными свойствами. В зависимости от типа обработки и/или содержания фосфорной кислоты, возможно, модифицируется поверхность графита, в результате чего твердая фаза стабилизируется в дисперсии.

Исключительно стабильные дисперсии графита в растворе железа(II) можно также получить, если графит сначала гидрофилизировать и лишь затем вводить в раствор. Для этого пригодны описанные в литературе методы, как, например, метод, описанный Hummers и др. (J. Am. Chem. Soc, 80, 1958, с. 1339). При этом графит подвергается частичному поверхностному окислению. Вызванная этим поляризация допускает существенно более сильные взаимодействия с полярными растворителями, в данном случае - с водой.

В еще одном варианте осуществления предлагаемого в изобретении способа источник углерода наряду с элементарным углеродом содержит также органические соединения. К таким органическим соединениям, которые согласно изобретению пригодны для применения в качестве источников углерода, относятся углеводороды, спирты, альдегиды, карбоновые кислоты, поверхностно-активные вещества, олигомеры, полимеры, углеводы или их смеси.

В источнике углерода из смеси элементарного углерода и органического соединения оно может эффективно способствовать тонкому диспергированию источника углерода в дисперсии.

Преимуществами могут обладать те источники углерода, которые растворимы в кислых условиях, преобладающих в растворе железа(II). Такие растворимые органические источники углерода могут частично или полностью прилипать к поверхности графита и/или осажденного ОФЖ и в зависимости от интенсивности процесса промывки оставаться в определенном количестве в готовом продукте.

При использовании нерастворимого или лишь частично растворимого источника углерода его диспергирование в растворе железа(II) можно, как уже указано выше для источников элементарного углерода, улучшить путем воздействия сдвиговых усилий.

Стабильность дисперсии позволяет также повысить добавление поверхностно-активных веществ к раствору железа(II). Однако при выборе диспергирующих вспомогательных веществ необходимо учитывать, что они в зависимости от типа добавки могут стать причиной появления загрязнений в продукте, которые могут отрицательно сказываться на производительности катодного материала, изготовленного в последующем из подобного продукта, например, вещества, которые при эксплуатации аккумуляторной батареи являются причиной нежелательных побочных реакций, могут сокращать срок службы аккумуляторной батареи. Поэтому классические ионогенные соединения (поверхностно-активные вещества) в данном случае неприменимы.

В том случае, когда источник углерода дополнительно содержит органические соединения, их можно графитизировать, подвергая продукт прокаливанию, например, при температуре в пределах от 650 до 800°С. Однако подобная стадия прокаливания согласно изобретению не является строго обязательной. При добавлении органических соединений их согласно изобретению добавляют в смеси с элементарным, электропроводящим углеродом, который обеспечивает электрическую проводимость и в том случае, когда не проводят стадию прокаливания. Добавление органических соединений может, кроме того, способствовать диспергированию элементарного углерода в содержащем ионы Fe2+ растворе.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа дисперсия источника углерода в фосфорнокислом водном, содержащем ионы Fe2+ растворе содержит источник углерода в количестве, которое составляет от 1 до 10 мас. % углерода, предпочтительно от 1,5 до 5 мас. % углерода, особенно предпочтительно от 1,8 до 4 мас. % углерода, в пересчете на массу осажденного ОФЖ.

При слишком низком содержании источника углерода в дисперсии не достигается достаточная электрическая проводимость в ОФЖ/У. При слишком же высоком содержании источника углерода в дисперсии снижается потенциальная плотность аккумулируемой энергии в результирующем катодном материале. Данный фактор может, кроме того, привести к возникновению проблем в процессе переработки результирующего катодного материала при ламинировании коллекторных пленок.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа применяемый для приготовления дисперсии фосфорнокислый водный, содержащий ионы Fe2+ раствор содержит ионы Fe2+ в концентрации от 0,8 до 2,0 моль/л, предпочтительно от 1,0 до 1,7 моль/л, особенно предпочтительно от 1,1 до 1,3 моль/л.

При слишком низкой концентрации ионов Fe2+ в растворе не гарантируется обязательное образование ОФЖ в виде фосфосидерита, что нежелательно. Слишком же высокая концентрация ионов Fe2+ в растворе может отрицательно влиять на его стабильность и на осаждение ортофосфата железа(III).

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа применяемый для приготовления дисперсии фосфорнокислый водный, содержащий ионы Fe2+ раствор имеет значение рН в пределах от 1,5 до 2,5, предпочтительно от 1,8 до 2,3, особенно предпочтительно от 2,0 до 2,1.

При слишком низком значении рН раствора железа(II) снижается выход ОФЖ при его осаждении из-за стабилизации комплексных ионов. Для повышения выхода продукта раствор после окисления потребовалось бы нагревать в течение более продолжительного времени. Помимо этого слишком низкое значение рН может отрицательно сказываться на модифицировании осажденного ОФЖ. При слишком же высоком значении рН раствора железа(II) невозможно осаждение чистого фосфосидерита.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа в качестве окислителя, который добавляют к дисперсии, используют водный раствор пероксида водорода (Н2О2), предпочтительно с концентрацией от 15 до 50 мас. %, особенно предпочтительно от 30 до 40 мас. %.

Слишком низкая концентрация окислителя приводит при окислении к локальным разбавлению и повышению значения рН, вследствие чего происходит образование штренгита, а осаждение чистого фосфосидерита поэтому невозможно.

В другом варианте осуществления предлагаемого в изобретении способа в качестве окислителя, который добавляют к дисперсии, используют газообразную среду, выбираемую из группы, включающей воздух, чистый кислород и озон, и вдуваемую в дисперсию.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа композит из ортофосфата железа(III) и углерода после осаждения и отделения от водного раствора одно- или многократно промывают водой, водным растворителем и/или органическим растворителем и затем сушат при повышенной температуре и/или при пониженном давлении либо получают в виде водной дисперсии с содержанием твердого вещества от 1 до 90 мас. %.

Объектом изобретения является также композит из ортофосфата железа(III) и углерода, получаемый или полученный описанным выше, предлагаемым в изобретении способом.

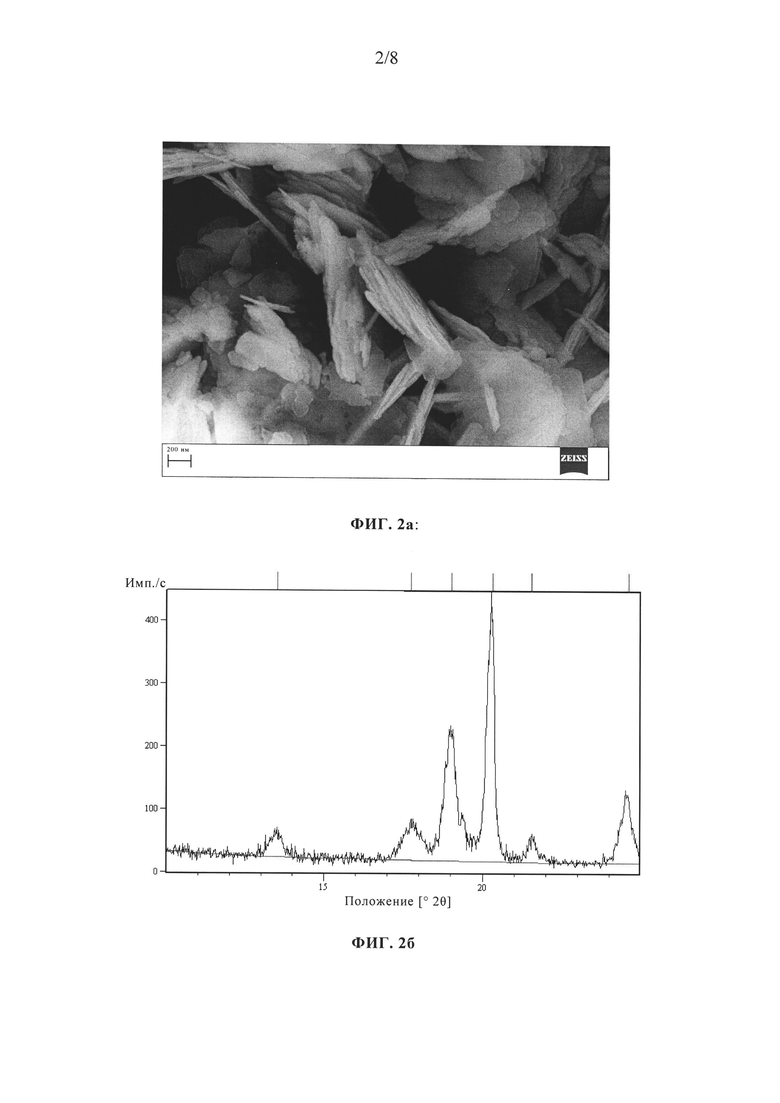

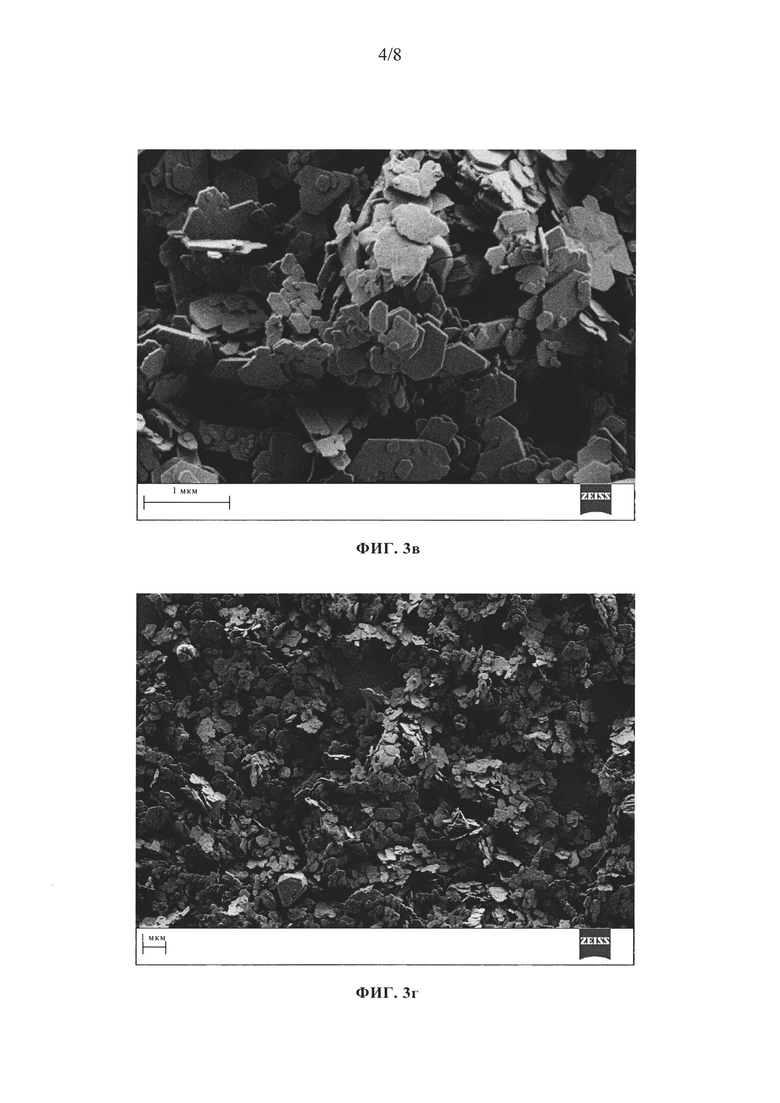

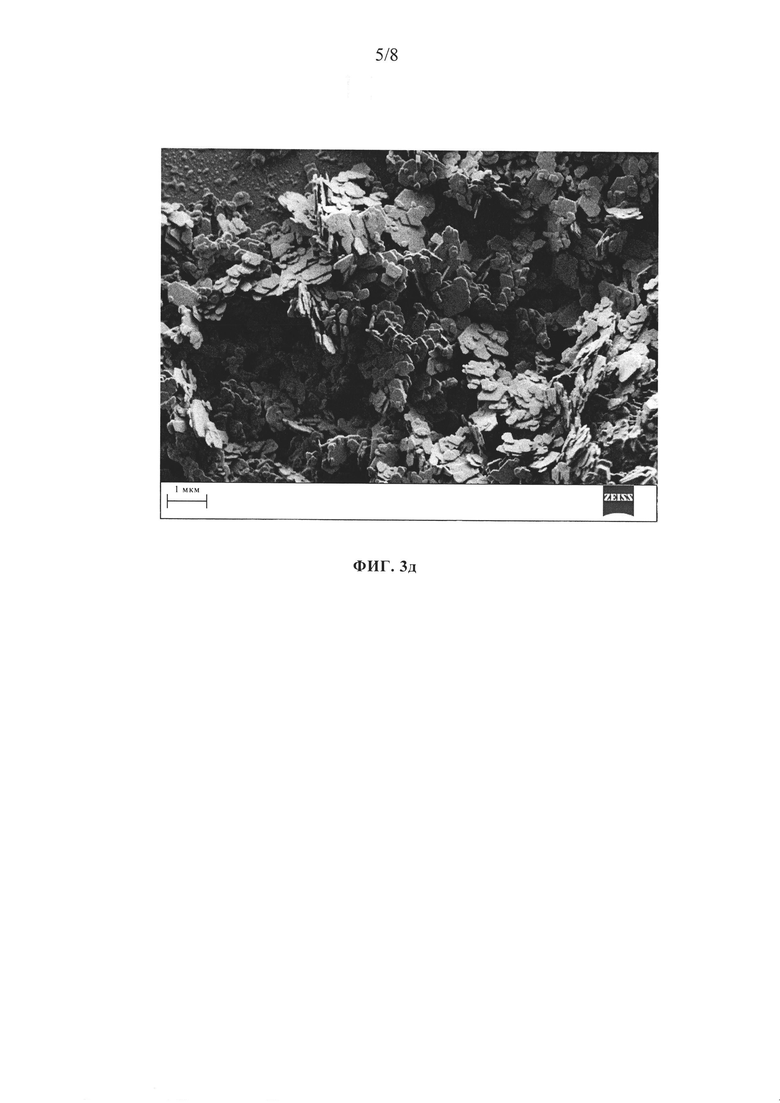

Предлагаемый в изобретении композит из ортофосфата железа(III) и углерода (ОФЖ/У) отличается по своей структуре и морфологии от других, известных из уровня техники материалов, содержащих в своем составе ортофосфат железа(III) и углерод. Такой композит представлен в виде пластинчатых первичных кристаллов. Толщина пластинок в среднем обычно составляет от 30 до 40 нм, а их размеры в двух других измерениях преимущественно составляют менее 1 мкм. Агломераты пластинок могут иметь размеры в несколько микрометров. Результаты рентгеноструктурного анализа подтверждают наличие указанной морфологии (преимущественный рост кристаллов). В этом отношении у предлагаемого в изобретении ОФЖ/У видны явные отличия в измеренной высоте пиков (интенсивность рассеяния) от высоты пиков, теоретически ожидаемой для сферических частиц или эталонного материала с явно большей толщиной пластинок.

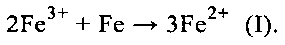

На фиг. 1а показан полученный с помощью растрового электронного микроскопа снимок ортофосфата железа(III), полученного известным из уровня техники способом взаимодействием Fe(II)SO4 с фосфорной кислотой и имеющего кристаллическую структуру меташтренгита I.

На фиг. 1б показана рентгеновская дифрактограмма, полученная при анализе ортофосфата железа(III), представленного на фиг. 1а.

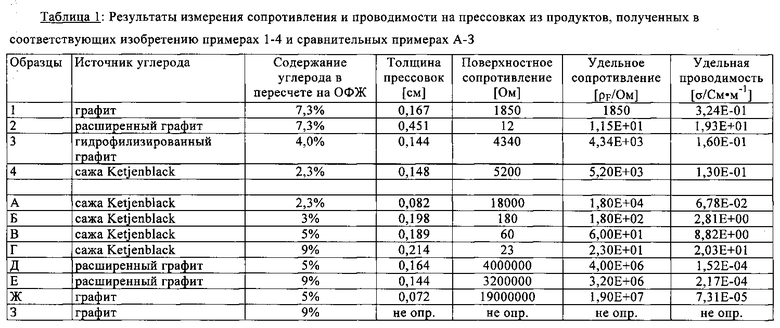

На фиг. 2а показан полученный с помощью растрового электронного микроскопа снимок ортофосфата железа(III), полученного из Fe3O4 известным из DE 102009001204 А1 способом и имеющего кристаллическую структуру меташтренгита II.

На фиг. 2б показана рентгеновская дифрактограмма, полученная при анализе ортофосфата железа(III), представленного на фиг. 2а.

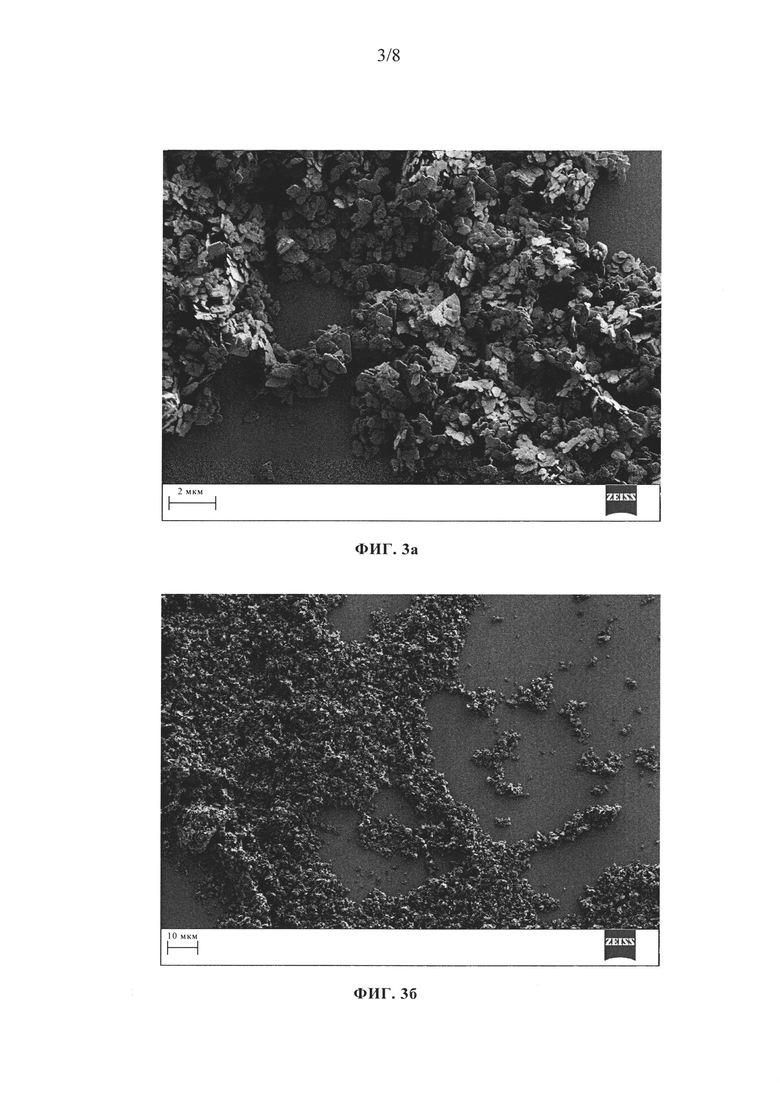

На фиг. 3а-3д показаны полученные с помощью растрового электронного микроскопа снимки композита из ортофосфата железа(III) и углерода при различных положениях образца и при различных коэффициентах увеличения. Частицы ОФЖ и графита не отличимы друг от друга. Образец приготавливали из промытого фильтровального осадка ОФЖ/У путем диспергирования в Н2О.

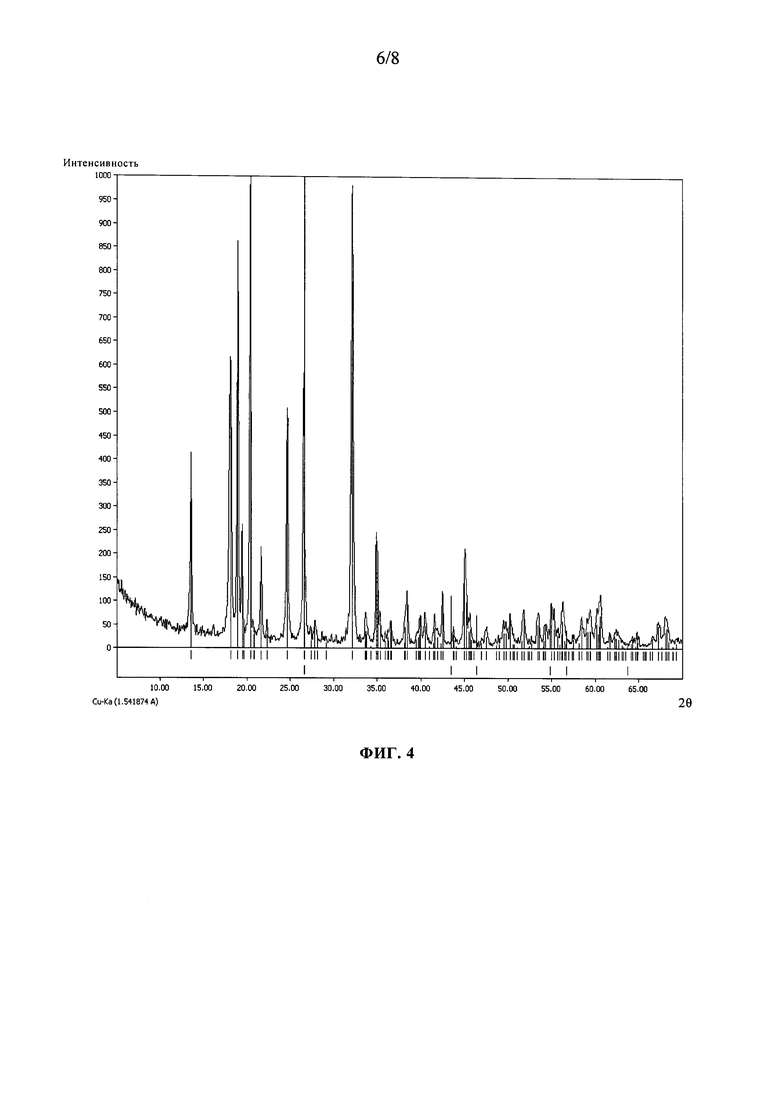

На фиг. 4 показана порошковая дифрактограмма (Кα-излучение Cu), полученная при анализе типичного композита из ортофосфата железа(III) и углерода (черный цвет: полученная при измерениях дифрактограмма; красный цвет: справочные данные для фосфосидерита из базы данных ICSD (ICSD №076-0451); синий цвет: справочные данные для графита из базы данных ICSD (ICSD №075-2078)).

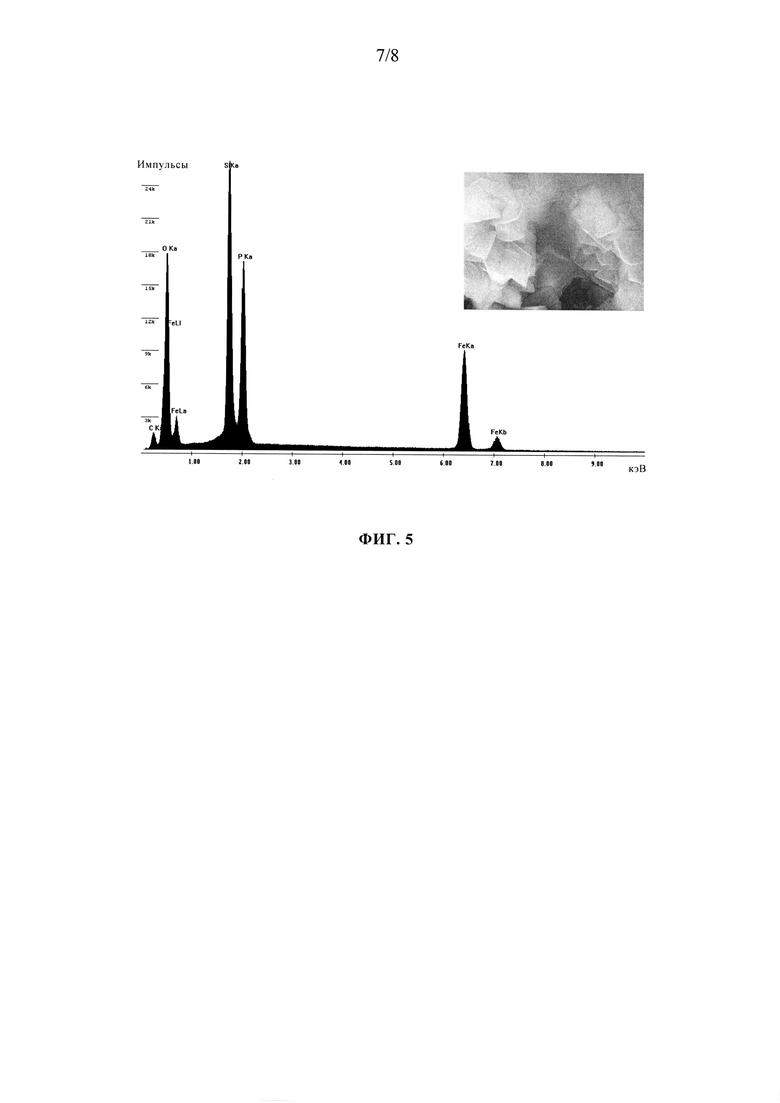

На фиг. 5 в графическом виде представлены результаты рентгеноспектрального электронно-зондового микроанализа (РСМА) предлагаемого в изобретении ОФЖ/У. В спектре при этом присутствует явный пик для Кα-линии углерода (С), а также для всех других ожидаемых элементов. Наличие Кα-линии кремния (Si) обусловлено держателем образца, поскольку ОФЖ/У был нанесен на кремниевую пластину. Картина распределения элементов (не показана) свидетельствует о том, что углерод однородно распределен по всему образцу. По результатам элементного анализа (CHN) содержание С в образце составило 3,98 мас. %.

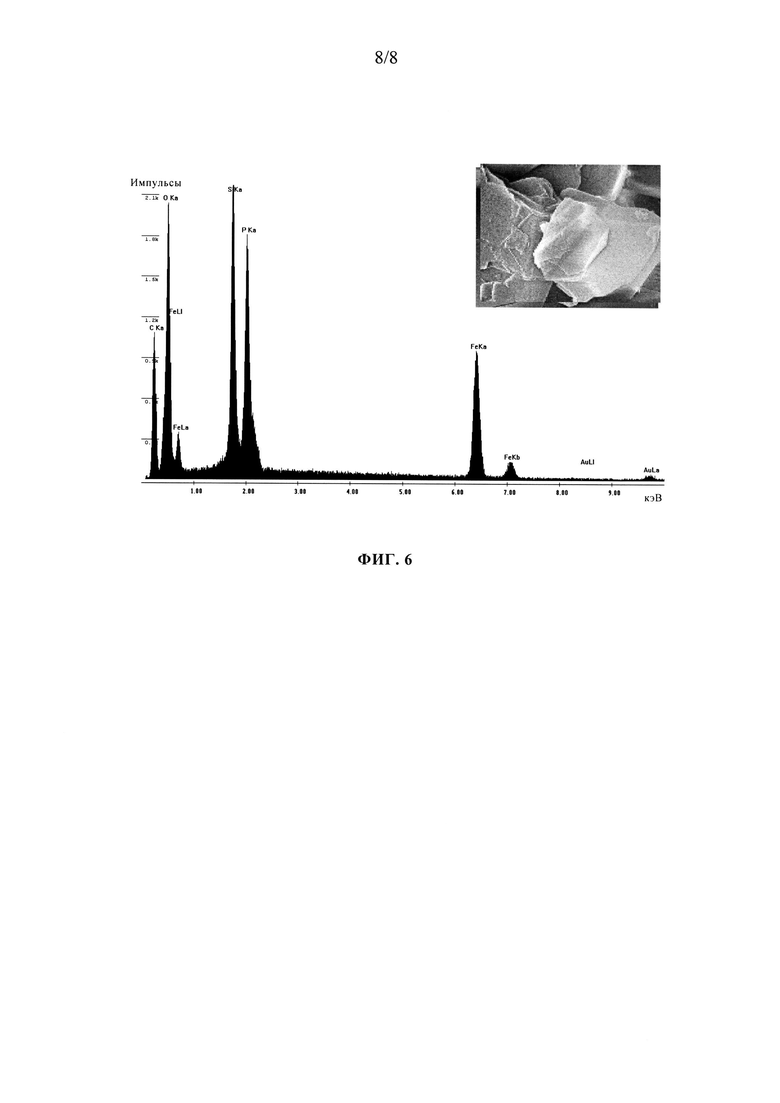

На фиг. 6 в графическом виде представлены результаты РСМА еще одного предлагаемого в изобретении ОФЖ/У. В спектре при этом присутствует явный пик для Кα-линии углерода (С), а также для всех других ожидаемых элементов. Наличие Кα-линии кремния (Si) обусловлено держателем образца, поскольку ОФЖ/У был нанесен на кремниевую пластину. Линии Au обусловлены частицами золота, которое перед проведением измерений наносили на образец путем катодного распыления во избежание эффектов электризации. Картина распределения элементов (не показана) свидетельствует об однородном распределении фосфора (Р) и железа (Fe). Примерно в центре образца углерод (С) содержится в повышенной концентрации, что указывает на наличие отдельной частицы. По результатам элементного анализа (CHN) содержание С в образце составило 3,91 мас. %.

Результаты РСМА предлагаемых в изобретении ОФЖ/У коррелируют с требуемым и настроенным при синтезе содержанием углерода. Удельная поверхность у предлагаемого в изобретении ОФЖ/У (измеренная методом Брунауэра-Эммета-Теллера (БЭТ)) составляет обычно более 10 м2/г, преимущественно более 15 м2/г, предпочтительно более 18 м2/г, особенно предпочтительно более 22 м2/г.

В одном из предпочтительных вариантов осуществления изобретения предлагаемый в нем композит из ортофосфата железа(III) и углерода более чем на 80 мас. %, предпочтительно более чем на 90 мас. %, особенно предпочтительно более чем на 95 мас. %, имеет кристаллическую структуру меташтренгита II (фосфосидерита).

В еще одном предпочтительном варианте осуществления изобретения композит из ортофосфата железа(III) и углерода имеет по меньшей мере в одном измерении средний размер первичных частиц менее 1 мкм, преимущественно менее 500 нм, предпочтительно менее 300 нм, особенно предпочтительно менее 100 нм.

В еще одном предпочтительном варианте осуществления изобретения композит из ортофосфата железа(III) и углерода имеет насыпную плотность более 400 г/л, предпочтительно более 700 г/л, особенно предпочтительно более 1000 г/л, и/или плотность после уплотнения более 600 г/л, предпочтительно более 750 г/л, особенно предпочтительно более 1100 г/л.

Еще одним объектом изобретения является применение предлагаемого в изобретении композита из ортофосфата железа(III) и углерода для получения LiFePO4 в качестве материала катода литий-ионных аккумуляторов.

Объектом изобретения является далее LiFePO4 в качестве материала катода литий-ионных аккумуляторов, получаемый или полученный с применением предлагаемого в изобретении композита из ортофосфата железа(III) и углерода.

Объектом изобретения является, кроме того, литий-ионный аккумулятор с предлагаемым в изобретении LiFePO4 в качестве материала его катода.

Примеры

Приготовление применявшегося раствора железа(II)

Применявшийся фосфорнокислиый, содержащий ионы Fe2+ раствор приготавливали в соответствии с DE 102009001204 А1. Для этого 1875 г 75%-ной Н3РО4 разбавляли вдвое большим по массе количеством воды. К полученному раствору добавляли 105 г элементарного железа и 300 г магнетита (Fe3O4), что сопровождалось нагревом раствора. После постепенного исчезновения экзотермического эффекта раствор в течение 2 ч перемешивали при 60°С и затем отделяли возможно появившиеся взвешенные вещества. Раствор содержал из расчета на килограмм своей массы 0,956 моль Fe2+ и 2,380 моль РО4 3-.

Определение электрической проводимости

Для определения электрической проводимости предлагаемых в изобретении и сравнительных продуктов с помощью имеющегося в продаже пресса изготавливали прессованные образцы, так называемые прессовки, аналогичные тем, которые используются также для спектроскопических исследований. Подобный метод известен специалисту. Диаметр прессовок составлял 12 мм, будучи задан матрицей пресса. Толщина прессовок составляла примерно 2-4 мм в зависимости от прессуемого количества образца. Ее определяли микрометром.

С помощью имеющегося в продаже многофункционального измерительного прибора (Voltcraft® Digitalmultimeter М-4660) со встроенным источником тока и напряжения путем осторожного прижатия измерительных электродов (I) в расположенных друг против друга местах на одной поверхности прессовок и (II) к обеим противоположным поверхностям определяли электрическое сопротивление образца.

Пример 1: Получение композита из ортофосфата железа(III) и углерода (ОФЖ/У) с 7,3% графита

В емкость с мешалкой добавляли 2540 г (около 2 л) содержащего ионы Fe2+ раствора, который затем перекачивали по замкнутому контуру через шаровую мельницу с мешалкой (тип LabStar, фирма Netzsch), оснащенную мелющими шарами размером 0,4-0,6 мм. После этого в течение 5 мин добавляли 4-мя порциями 33,1 г графита (продукт UF2 фирмы Graphitwerk Kropfmühl KG). Распределение частиц твердой фазы дисперсии по размерам и качество дисперсии проверяли каждые 30 мин путем ДРС-измерения (динамическое рассеяние света, анализатор Malvern Zetasizer). По истечении 3 ч не удалось обнаружить никакого изменения по сравнению с результатами 2-х предшествующих измерений. Эксперимент прекращали и дисперсию сливали в химический стакан.

1100 г дисперсии нагревали до 75°С и затем при перемешивании добавляли 110 мл Н2О2 (35%-ного в воде) с целью инициировать осаждение ОФЖ. После постепенного прекращения газовыделения перемешивали еще в течение 15 мин при 85°С. Твердую фазу смеси отделяли на нутч-фильтре, а затем по два раза ресуспендировали каждый раз в 1 л деионизированной воды и фильтровали. После сушки в сушильном шкафу с циркуляцией воздуха при 100°С получили 182 г серого твердого вещества. При рентгеноструктурном анализе продукта были обнаружены характерные рефлексы для фосфосидерита и графита.

Пример 2: Получение композита из ортофосфата железа(III) и углерода (ОФЖ/У) с 7,3% расширенного графита

В емкость с мешалкой добавляли 3367 г (около 2,6 л) содержащего ионы Fe2+ раствора, который затем перекачивали по замкнутому контуру через шаровую мельницу с мешалкой (тип LabStar, фирма Netzsch), оснащенную мелющими шарами размером 0,4-0,6 мм. После этого в течение 5 мин добавляли 4-мя порциями 43,9 г расширенного графита (продукт фирмы SGL Carbon). По истечении 2 ч дисперсию сливали в химический стакан.

1500 г дисперсии нагревали до 75°С и затем при перемешивании добавляли 160 мл Н2О2 (35%-ного в воде) с целью инициировать осаждение ОФЖ. После постепенного прекращения газовыделения перемешивали еще в течение 15 мин при 85°С. Твердую фазу смеси отделяли на нутч-фильтре, а затем по два раза ресуспендировали каждый раз в 1,5 л деионизированной воды и фильтровали. После сушки в сушильном шкафу с циркуляцией воздуха при 100°С получили 273 г серого твердого вещества. При рентгеноструктурном анализе продукта были обнаружены характерные рефлексы для фосфосидерита и графита.

Пример 3: Получение композита из ортофосфата железа(III) и углерода (ОФЖ/У) с 4% предварительно обработанного графита

Перед суспендированием в шаровой мельнице примерно 30 г графита (продукт фирмы SGL Carbon) в 500 мл концентрированной HNO3 сначала в течение 1 ч кипятили с обратным холодильником, а затем в течение 30 мин нагревали до кипения. После этого твердое вещество отделяли на нутч-фильтре, по два раза ресуспендировали каждый раз в 1 л деионизированной воды, фильтровали и оставляли на ночь сушиться в сушильном шкафу с циркуляцией воздуха при 100°С. 13,2 г обработанного таким путем графита в течение 5 мин добавляли 4-мя порциями к 1850 г (около 2 л) содержащего ионы Fe2+ раствора, который при этом перекачивали по замкнутому контуру через шаровую мельницу с мешалкой (тип LabStar, фирма Netzsch), оснащенную мелющими шарами размером 0,4-0,6 мм. По истечении 2 ч дисперсию сливали в химический стакан.

800 г дисперсии нагревали до 75°С и затем при перемешивании добавляли 110 мл Н2О2 (35%-ного в воде) с целью инициировать осаждение ОФЖ. После постепенного прекращения газовыделения перемешивали еще в течение 15 мин при 85°С. Твердую фазу смеси отделяли на нутч-фильтре, а затем по два раза ресуспендировали каждый раз в 1 л деионизированной воды и фильтровали. После сушки в сушильном шкафу с циркуляцией воздуха при 100°С получили 133 г серого твердого вещества. При рентгеноструктурном анализе продукта были обнаружены характерные рефлексы для фосфосидерита и графита.

Пример 4: Получение композита из ортофосфата железа(III) и углерода (ОФЖ/У) с 2,3% сажи Ketjenblack

23 г сажи Ketjenblack® EC-300J (продукт фирмы AkzoNobel) в течение 15 мин порциями добавляли к 5600 г (около 4,5 л) содержащего ионы Fe2+ раствора. Раствор при этом перекачивали по замкнутому контуру через шаровую мельницу с мешалкой (тип LabStar, фирма Netzsch), оснащенную мелющими шарами размером 0,8-1,0 мм. По истечении 3 ч дисперсию сливали в химический стакан.

3,8 кг дисперсии нагревали до 75°С и затем при перемешивании добавляли 390 мл Н2О2 (35%-ного в воде) с целью инициировать осаждение ОФЖ. После постепенного прекращения газовыделения перемешивали еще в течение 15 мин при 85°С. Твердую фазу смеси отделяли на нутч-фильтре, а затем по два раза ресуспендировали каждый раз в 1 л деионизированной воды и фильтровали. После сушки в сушильном шкафу с циркуляцией воздуха при 100°С получили 850 г светло-серого твердого вещества. При рентгеноструктурном анализе продукта были обнаружены характерные рефлексы для фосфосидерита и графита.

Сравнительные примеры

С применением описанного выше и использовавшегося также в соответствующих изобретению примерах раствора, содержащего ионы Fe2+, описанным в DE 102009001204 А1 способом получали 1000 г ортофосфата железа(III) (ОФЖ). Для реакции окисления аналогично описанным выше примерам использовали H2O2 (35%-ный в воде). По 100 г полученного ортофосфата железа(III) в течение 90 мин измельчали в ступковой мельнице (механической ступке) (тип Retsch RM100) совместно со следующими углеродными материалами А)-З):

A) 2,3% сажи Ketjenblack® EC-300J (фирма AkzoNobel)

Б) 3% сажи Ketjenblack® EC-300J (фирма AkzoNobel)

B) 5% сажи Ketjenblack® EC-300J (фирма AkzoNobel)

Г) 9% сажи Ketjenblack® EC-300J (фирма AkzoNobel)

Д) 5% расширенного графита (фирма SGL)

Е) 9% расширенного графита (фирма SGL)

Ж) 5% графита (продукт UF2 фирмы Graphitwerk Kropfmühl KG)

З) 9% графита (продукт UF2 фирмы Graphitwerk Kropfmühl KG)

Измерение сопротивления и проводимости

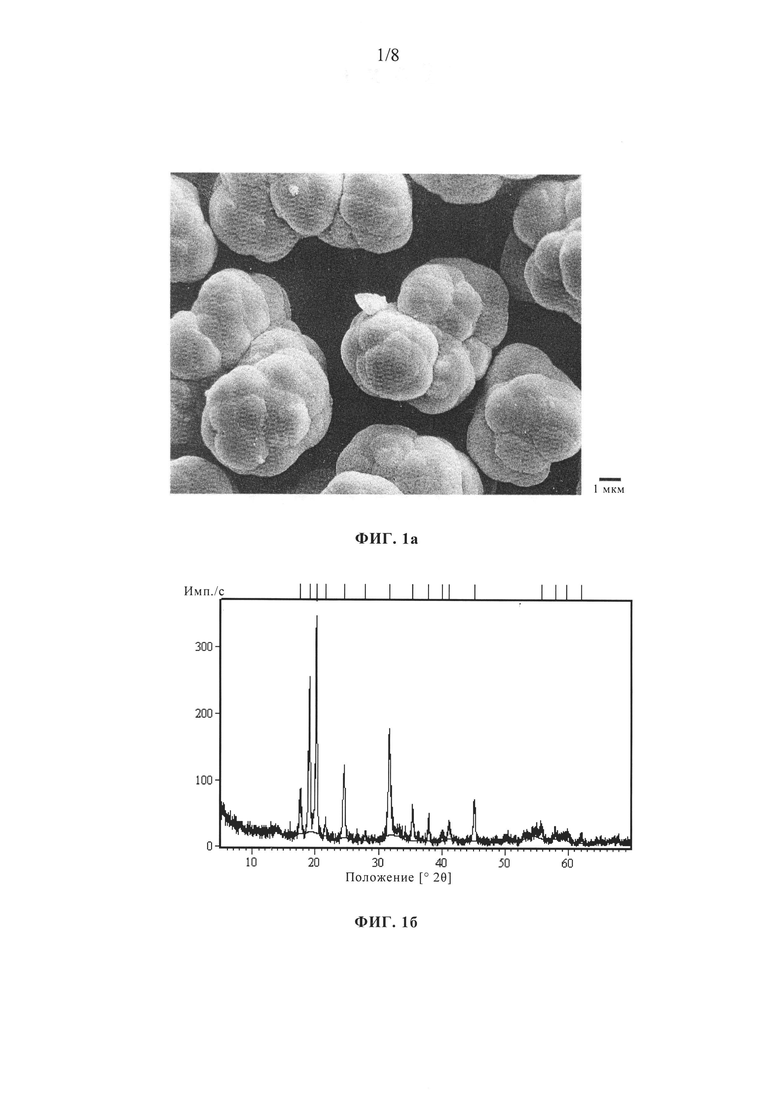

Из продуктов, полученных в соответствующих изобретению сравнительных примерах, изготавливали прессовки и измеряли на них сопротивление и проводимость. Полученные результаты приведены ниже в таблице 1.

Из продукта, полученного в сравнительном примере 3, не удалось изготовить прессовку, поскольку доля графита была настолько высока, что при всех попытках изготовить прессовку она рассыпалась при извлечении из пресса.

Полученные результаты свидетельствуют о том, что при применении различных графитов показатели проводимости предлагаемых в изобретении композитов из ортофосфата железа(III) и углерода по порядку величин по меньшей мере в 1000-10000 превышали показатели проводимости сравнительных продуктов, полученных в сравнительных примерах традиционными методами, известными из уровня техники. При использовании углерода Ketjenblack, специально разработанного для применении по подобному назначению, измеренная проводимость продукта из сравнительного примера была вдвое ниже, чем у продукта из соответствующего изобретению примера.

Тем самым предлагаемое в настоящем изобретении решение позволяет простейшим путем, который, кроме того, намного более экономичен и экологичен в сравнении со специально разработанными для применении по подобному назначению углеродными материалами, такими как сажа Ketjenblack, получать электропроводящие композиты из ортофосфата железа(III) и углерода в качестве исходных материалов для изготовления катодного материала. Применение природных графитов экономически существенно целесообразнее по сравнению с применением синтетических наночастиц из термических процессов.

При необходимости снижения содержания углерода в композитах из ортофосфата железа(III) и углерода до минимально возможного с одновременным достижением высокой проводимости особенно предпочтительны специальные углеродные материалы, такие как сажа Ketjenblack. В сравнении с чисто физическим смешением описанными в литературе методами в данном случае композит из ортофосфата железа(III) и углерода, обладающий сравнимой или лучшей проводимостью, был получен с использованием сажи Ketjenblack в явно меньшем количестве.

Особенно положительно сказывается гидрофилизация углеродного компонента до его добавления в содержащий ионы Fe2+ раствор. Результат свидетельствует о том, что несмотря на уменьшение содержания углерода почти вдвое возможно достижение показателей проводимости, сравнимых с теми, которые достигаются при использовании негидрофилизированного углерода.

Предлагаемые в изобретении композиты из ортофосфата железа(III) и углерода предоставляют возможность снижения температуры прокаливания при получении LiFePO4 в качестве катодного материала до значений ниже 650°С, поскольку для достижения соответствующих показателей проводимости не требуется карбонизация соединения-предшественника углерода. Данный фактор в свою очередь может использоваться для намного более гибкого, чем это было известно до настоящего времени, регулирования гранулометрического состава и морфологии катодного материала, что непосредственно сказывается на его электрохимической производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ОРТОФОСФАТА ЖЕЛЕЗА | 2010 |

|

RU2530126C2 |

| ФОСФАТЫ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2613979C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАТОДНЫХ МАТЕРИАЛОВ LiFeMPO/C СО СТРУКТУРОЙ ОЛИВИНА | 2010 |

|

RU2444815C1 |

| Способ получения высокомощного катодного материала на основе твердого раствора LiFe1-x-yMnxCoyPO4 со структурой оливина для литий-ионных аккумуляторов | 2018 |

|

RU2684895C1 |

| Способ создания однородного углеродного покрытия с контролируемой толщиной на поверхности катодного материала для металл-ионных аккумуляторов и катодный материал, полученный указанным способом | 2019 |

|

RU2723638C1 |

| Способ получения активного материала катода на основе литий-обогащенного фосфата LiFePOсо структурой оливина, электродная масса и катод литий-ионного аккумулятора | 2019 |

|

RU2727620C1 |

| КАТОДНАЯ СМЕСЬ С УЛУЧШЕННОЙ ЭФФЕКТИВНОСТЬЮ И УДЕЛЬНОЙ ЭНЕРГИЕЙ ЭЛЕКТРОДА | 2009 |

|

RU2454755C1 |

| Электродная масса, электродный композитный материал, способ его получения и его применение металл-ионных аккумуляторах | 2020 |

|

RU2732368C1 |

| Композиционный катодный материал | 2016 |

|

RU2623212C1 |

| МАРГАНЕЦСОДЕРЖАЩИЕ ФОСФАТЫ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2616063C2 |

Группа изобретений может быть использована в производстве катодов литий-ионных аккумуляторов. Способ получения композита из ортофосфата железа(III) общей формулы FePO4·nH2O, где n≤2,5, и углерода включает диспергирование источника элементарного углерода в водном фосфорнокислом растворе, содержащем ионы Fe2+. При добавлении окислителя к полученной дисперсии из водного раствора осаждают и отделяют композит из ортофосфата железа(III) и углерода. В качестве источника элементарного углерода используют графит, расширенный графит, сажу различных типов, углеродные нанотрубки, фуллерены, графен, стеклоуглерод, углеродные волокна, активный уголь и их смеси, а в качестве окислителя предпочтительно используют пероксид водорода. Полученный композит применяют для получения LiFePO4, который используют в качестве материала катода для литий-ионных аккумуляторов. Изобретения обеспечивают простой и экономичный способ получения композита с высоким выходом композита, а также повышение электрической проводимости композита при минимально возможном содержании углерода. 5 н. и 9 з.п. ф-лы, 6 ил., 1 табл., 4 пр.

1. Способ получения композита из ортофосфата железа(III) и углерода, содержащего ортофосфат железа(III) общей формулы FePO4·nH2O (где n≤2,5), отличающийся тем, что в фосфорнокислом водном, содержащем ионы Fe2+ растворе, диспергируют источник углерода и при добавлении окислителя к полученной дисперсии из водного раствора осаждают и отделяют композит из ортофосфата железа(III) и углерода (ОФЖ/У), в котором источник углерода содержит элементарный углерод или состоит исключительно из элементарного углерода, предпочтительно выбираемого из группы, включающей графит, расширенный графит, сажу различных типов, такую как углеродная сажа и сосновая сажа, углеродные нанотрубки, фуллерены, графен, стеклоуглерод (стекловидный углерод), углеродные волокна, активный уголь и их смеси.

2. Способ по п. 1, отличающийся тем, что водный, содержащий ионы Fe2+ раствор приготавливают путем введения оксидных соединений железа(II), оксидных соединений железа(III) или смешанных оксидных соединений железа(II, III), выбранных из гидроксидов, оксидов, гидроксиоксидов, гидратов оксидов, карбонатов и гидроксикарбонатов, совместно с элементарным железом в содержащую фосфорную кислоту водную среду, переводя таким путем ионы Fe2+ в раствор и превращая Fe3+ его взаимодействием с элементарным Fe (по реакции компропорционирования) в Fe2+, с последующим отделением твердых веществ от фосфорнокислого водного раствора, содержащего ионы Fe2+.

3. Способ по п. 1 или 2, отличающийся тем, что источник углерода наряду с элементарным углеродом содержит органические соединения, предпочтительно выбираемые из группы, включающей углеводороды, спирты, альдегиды, карбоновые кислоты, поверхностно-активные вещества, олигомеры, полимеры, углеводы и их смеси.

4. Способ по п. 1 или 2, отличающийся тем, что дисперсия источника углерода в фосфорнокислом водном, содержащем ионы Fe2+ растворе содержит источник углерода в количестве, которое составляет от 1 до 10 мас. % углерода, предпочтительно от 1,5 до 5 мас. % углерода, особенно предпочтительно от 1,8 до 4 мас. % углерода, в пересчете на массу осажденного ОФЖ.

5. Способ по п. 1 или 2, отличающийся тем, что применяемый для приготовления дисперсии фосфорнокислый водный, содержащий ионы Fe2+ раствор содержит ионы Fe2+ в концентрации от 0,8 до 2,0 моль/л, предпочтительно от 1,0 до 1,7 моль/л, особенно предпочтительно от 1,1 до 1,3 моль/л, и/или имеет значение pH в пределах от 1,5 до 2,5, предпочтительно от 1,8 до 2,3, особенно предпочтительно от 2,0 до 2,1.

6. Способ по п. 1 или 2, отличающийся тем, что в качестве окислителя, который добавляют к дисперсии, используют водный раствор пероксида водорода (Н2О2), предпочтительно с концентрацией от 15 до 50 мас. %, особенно предпочтительно от 30 до 40 мас. %, или газообразную среду, выбираемую из группы, включающей воздух, чистый кислород и озон, и вдуваемую в дисперсию.

7. Способ по п. 1 или 2, отличающийся тем, что композит из ортофосфата железа(III) и углерода после осаждения и отделения от водного раствора одно- или многократно промывают водой, водным растворителем и/или органическим растворителем и затем сушат при повышенной температуре и/или при пониженном давлении либо получают в виде водной дисперсии с содержанием твердого вещества от 1 до 90 мас. %.

8. Композит из ортофосфата железа(III) и углерода, получаемый или полученный способом по одному из предыдущих пунктов.

9. Композит из ортофосфата железа(III) и углерода по п. 8, отличающийся тем, что он более чем на 80 мас. %, предпочтительно более чем на 90 мас. %, особенно предпочтительно более чем на 95 мас. %, имеет кристаллическую структуру меташтренгита II (фосфосидерита).

10. Композит из ортофосфата железа(III) и углерода по п. 8 или 9, отличающийся тем, что он имеет по меньшей мере в одном измерении средний размер первичных частиц менее 1 мкм, преимущественно менее 500 нм, предпочтительно менее 300 нм, особенно предпочтительно менее 100 нм.

11. Композит из ортофосфата железа(III) и углерода по п. 8 или 9, отличающийся тем, что он имеет насыпную плотность более 400 г/л, предпочтительно более 700 г/л, особенно предпочтительно более 1000 г/л, и/или плотность после уплотнения более 600 г/л, предпочтительно более 750 г/л, особенно предпочтительно более 1100 г/л.

12. Применение композита из ортофосфата железа(III) и углерода по одному из пп. 8-11 для получения LiFePO4 в качестве материала катода литий-ионных аккумуляторов.

13. LiFePO4 в качестве материала катода для литий-ионных аккумуляторов, получаемый или полученный с использованием композита из ортофосфата железа(III) и углерода по одному из пп. 8-11.

14. Литий-ионный аккумулятор с LiFePO4 по п. 13 в качестве материала его катода.

| Колонковый снаряд | 1987 |

|

SU1553648A1 |

Авторы

Даты

2016-10-10—Публикация

2012-01-23—Подача