Область техники, к которой относится изобретение

Изобретение относится к электродным материалам на основе сложных фосфатов переходных металлов и лития и может быть использовано для получения катодного активного материала для литий-ионных аккумуляторов и батарей на основе такого материала.

Уровень техники

Литий-ионные аккумуляторы являются широко распространенным типом электрохимических накопителей энергии. Прогресс во многих областях науки и технологии приводит к постоянному увеличению потребности общества в автономных источниках электроэнергии. Это связано, в первую очередь, с массовым внедрением высокотехнологичных устройств, таких как электротранспорт (электромобили, электровелосипеды, промышленные погрузчики, автобусы и т.д.), беспилотные летательные аппараты, робототехника. Стоит отметить, что аккумуляторы для данных устройств должны демонстрировать не только высокую энергоемкость, но и иметь улучшенные мощностные характеристики. Известно, что удельные энергетические и мощностные параметры литий-ионного аккумулятора лимитируются, в первую очередь, материалом катода.

В настоящее время в качестве катодов литий-ионных аккумуляторов используются различные классы материалов, при этом наиболее распространены слоистые оксиды с общей формулой LiMO2 (M = Mn, Co, Ni), в том числе смешанного состава. Они демонстрируют высокую энергоемкость (~520-660 Вт*ч/кг относительно Li/Li+), однако в связи с особенностями кристаллической структуры имеют ряд проблем, в частности, связанных с эксплуатацией на высоких плотностях тока. Это ограничивает возможность их использования в массовом производстве высокомощных потребительских устройств. Кроме того, известна литий-марганцевая шпинель LiMn2O4 и твердые растворы на ее основе. Этот материал более дешев и безопасен в эксплуатации. Основные недостатки данного материала связаны с относительно невысокой энергоемкостью (~540 Вт*ч/кг) и потерей емкости в процессе циклирования, особенно при повышенных температурах и мощностях нагрузки.

Наиболее распространен в крупногабаритных и/или высокомощных устройствах катодный материал на основе LiFePO4 со структурой оливина, экспериментальная удельная энергоемкость которого составляет ~540 Втч/кг. Основными преимуществами этого материала являются высокий уровень безопасности при повышенных нагрузках, низкая стоимость и отличная циклическая устойчивость. Главный недостаток этого соединения – относительно низкая энергоемкость, связанная с невысоким потенциалом перехода Fe2+/Fe3+. Для решения данной проблемы можно использовать твердые растворы на основе структуры оливина с другими d-металлами: Mn, Co. Это позволяет повысить рабочий потенциал, и, следовательно, энергоемкость, а также улучшить мощностные характеристики, благодаря изменению механизма (де)интеркаляции Li+ (Drozhzhin O.A., Sumanov V.D., Karakulina O.M., Abakumov A.M., Hadermann J., Baranov A.N., Stevenson K.J., Antipov E.V., Switching between solid solution and two-phase regimes in the Li1-xFe1-yMnyPO4 cathode materials during lithium (de)insertion: Combined PITT, in situ XRPD and electron diffraction tomography study, Electrochimica Acta, 191 (2016) pp. 149-157). Стоит отметить, что характеристики LiFePO4 и твердых растворов на его основе в значительной степени зависят от наличия или отсутствия дефектов в кристаллической структуре, размера и формы частиц материала, однородности распределения катионов d-металлов (в случае твердых растворов) в объеме частицы, качества углеродного покрытия и других особенностей. В связи с этим, ключевым моментом достижения привлекательных электрохимических характеристик является не только формула соединения, но также и качество материала на микро- и макроуровне. Другим важным требованием к материалу, кроме непосредственно рабочих характеристик, является возможность простого и экономичного производства этого материала, масштабируемость метода синтеза. Такими характеристиками (простота, легкость в масштабировании, экономичность) обладает гидро- и сольвотермальный синтез, позволяющий получать высокодисперсные однородные материалы с нужной морфологией при невысокой (190-200оС) температуре.

Наиболее близким к настоящему изобретению является техническое решение, раскрытое в документе US 2015/0349343 A1. Приведенный в этом документе катодный материал синтезирован гидро- и сольвотермальным методом и имеет в основе твердый раствор оливина LiFe1-xMnxPO4 (0<x<1). Лучший изученный в этом документе образец обладает показателями энергоемкости на низких скоростях циклирования (от 0,1C до 1C), сравнимыми с таковыми показателями катодных материалов, полученных с использованием способа по настоящему изобретению. Однако на высокой скорости разряда (т.е. при повышенных мощностных нагрузках), такой как 5С и 10C, материал, описанный в документе US 2015/0349343, демонстрирует существенное снижение электрохимической емкости и, как следствие, энергоемкости, что ставит под сомнение возможность использования данного материала в высокомощных устройствах. Данных о циклировании на режимах с более высокой плотностью тока в US 2015/0349343 не приведено.

Из близких по тематике документов также можно отметить документы WO 2014/098933 и US 2015/303473 A1. В первом из них предлагается использовать широкий спектр допантов в подрешетке железа и марганца, а также пониженные температуры сольвотермального синтеза (вплоть до 100оС). Во втором используется другая последовательность смешения реагентов: растворы солей d-металлов сначала смешиваются с фосфорной кислотой, а затем к полученному раствору добавляется гидроксид лития. Катодные материалы, полученные по описанным в приведенных патентах методикам, также характеризуются существенным снижением энергоемкости при высоких плотностях тока.

Раскрытие изобретения

Задачей настоящего изобретения является создание экономичного и масштабируемого способа получения катодного материала на основе структуры оливина, отличающегося высокой удельной энергоемкостью при циклировании на средних и высоких скоростях циклирования (более 1С) и стабильностью рабочих характеристик при длительной эксплуатации и ориентированного на использование в высокомощных источниках тока с повышенной удельной энергией.

Авторы изобретения обнаружили, что данная техническая задача может быть решена с использованием способа получения твердых растворов состава LiFe1-x-yMnxCoyPO4 (0≤x≤1, 0≤y≤1 и сумма x и y не превышает 1), характеризующихся структурой оливина, включающего стадии, на которых:

a) получают частицы Li3PO4 путем внесения источников ионов Li+ и PO43- в водный растворитель;

б) выдерживают осадок, образовавшийся в реакционной смеси на стадии a), в течение по меньшей мере 1 часа;

в) в реакционную смесь, полученную на стадии б) вносят:

- по меньшей мере одно соединение, которое является источником одного или нескольких катионов Fe2+, Mn2+ и Co2+, где сумма мольных количеств катионов Fe, Mn и Co приблизительно равна мольному количеству Li3PO4; и

- по меньшей мере один органический сорастворитель, представляющий собой одноатомный или многоатомный органический спирт или смесь таких спиртов, в таком количестве, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%;

г) реакционную смесь, полученную на стадии в), нагревают при перемешивании в атмосфере инертного газа в автоклаве при температуре в диапазоне 190-210оC в течение по меньшей мере 1 часа.

Такой способ представляет собой первый вариант осуществления настоящего изобретения.

Способ по изобретению характеризуется последовательностью стадий, ранее не использовавшейся для получения твердых растворов данного состава, и позволяет получать однородные высокодисперсные порошки с ориентацией частиц по наименьшему измерению вдоль направления диффузии лития, высоким уровнем кристалличности и однородным распределением катионов d-металлов (Fe, Mn, Co) в структуре материала.

В других вариантах осуществления способ может дополнительно включать нанесение электропроводного покрытия, позволяющее равномерно покрывать частицы слоем хорошо проводящего углеродного материала (например, сажи), что позволяет оптимизировать характеристики материала.

В частности, во втором варианте осуществления изобретения способ по изобретению используется для получения композитного материала, имеющего формулу LiFe1-x-yMnxCoyPO4/C, где 0≤x≤1, 0≤y≤1 и сумма x и y не превышает 1, характеризующегося структурой оливина, и включает стадии, на которых:

a) получают частицы Li3PO4 путем внесения источников ионов Li+ и PO43- в водный растворитель;

б) выдерживают осадок, образовавшийся в реакционной смеси на стадии a), в течение по меньшей мере 1 часа;

в) в реакционную смесь, полученную на стадии б) вносят:

- по меньшей мере одно соединение, которое является источником одного или нескольких катионов Fe2+, Mn2+ и Co2+, где сумма мольных количеств катионов Fe, Mn и Co приблизительно равна мольному количеству Li3PO4; и

- по меньшей мере один органический сорастворитель, представляющий собой одноатомный или многоатомный органический спирт или смесь таких спиртов, в таком количестве, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%;

г) реакционную смесь, полученную на стадии в), нагревают при перемешивании в атмосфере инертного газа в автоклаве при температуре в диапазоне 190-210оC в течение по меньшей мере 1 часа;

д) вещество, полученное на стадии г), выделяют, смешивают с источником углерода и отжигают при 600-700оС в течение по меньшей мере 1 часа в атмосфере инертного газа.

В других вариантах осуществления настоящее изобретение также относится к электродному материалу для литий-ионного аккумулятора, полученному описанными выше способами. В частности, в третьем и четвертом вариантах осуществления настоящее изобретение относится к электродным материалам для литий-ионного аккумулятора, полученным способами по первому и второму вариантам осуществления изобретения, соответственно.

Изобретение также охватывает катод литий-ионного аккумулятора, содержащий материал, полученный способом по настоящему изобретению. В частности, в пятом и шестом вариантах осуществления настоящее изобретение относится к катодам, содержащим материал по третьему и четвертому вариантам осуществления изобретения, соответственно.

Другие варианты осуществления настоящего изобретения будут очевидны специалистам из нижеследующего описания и из прилагаемой формулы изобретения.

Технический результат настоящего изобретения заключается в экономичном и масштабируемом получении катодного материала, отличающегося высокой удельной энергоемкостью при циклировании на средних и высоких скоростях циклирования (более 1С) и стабильностью рабочих характеристик при длительной эксплуатации.

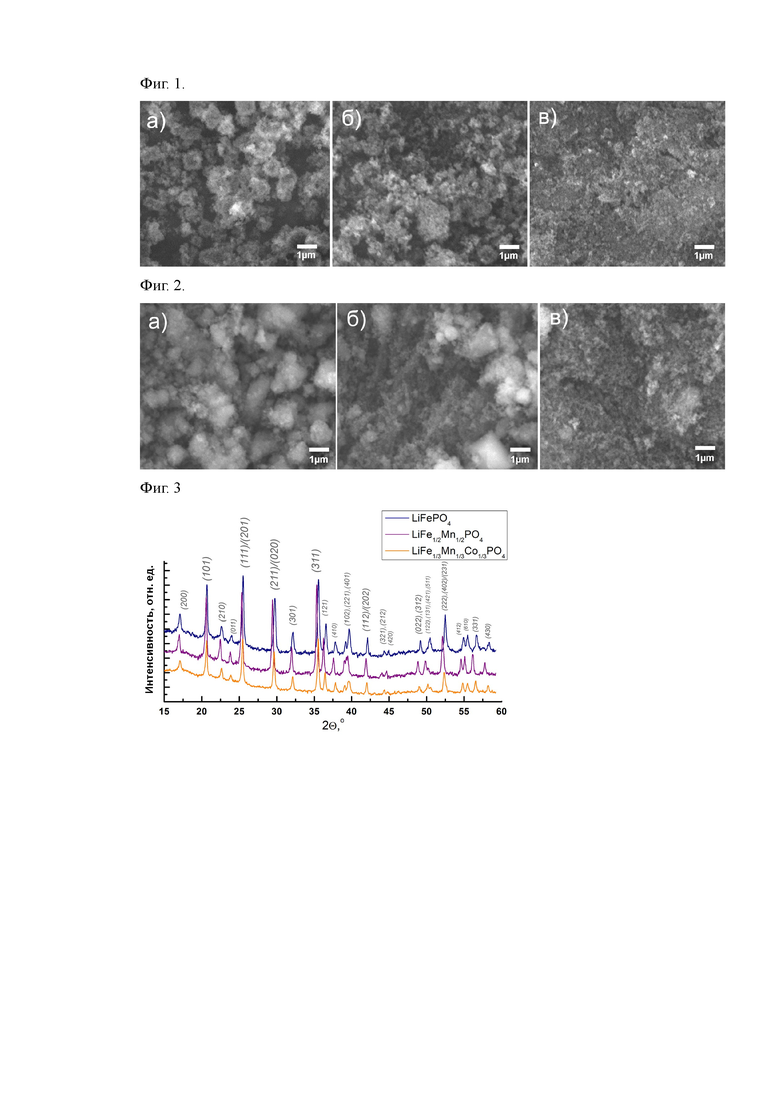

Не ограничивая себя какой-либо теорией, авторы изобретения полагают, что технический результат настоящего изобретения может быть связан с комбинацией факторов, позволяющих получать однородные по составу и морфологии субмикронные частицы с высокой степенью кристалличности (бездефектности), и в первую очередь обеспечивается синтезом Li3PO4 с последующим выдерживанием продукта для получения исходного прекурсора оптимальной морфологии (Фиг. 1) с последующим добавлением солей d-металлов совместно с органическим сорастворителем.

Краткое описание чертежей

На Фиг. 1 представлена зависимость морфологии свежеосажденного прекурсора Li3PO4 в зависимости от времени выдерживания осадка в растворе: 0 часов (а), 1 час (б) и 5 часов (в).

На Фиг. 2 представлена морфология катодного материала LiFe0,5Mn0,5PO4, полученного при различных временах выдерживания свежеосажденного прекурсора Li3PO4 в растворе: 0 часов (а), 1 час (б) и 5 часов (в).

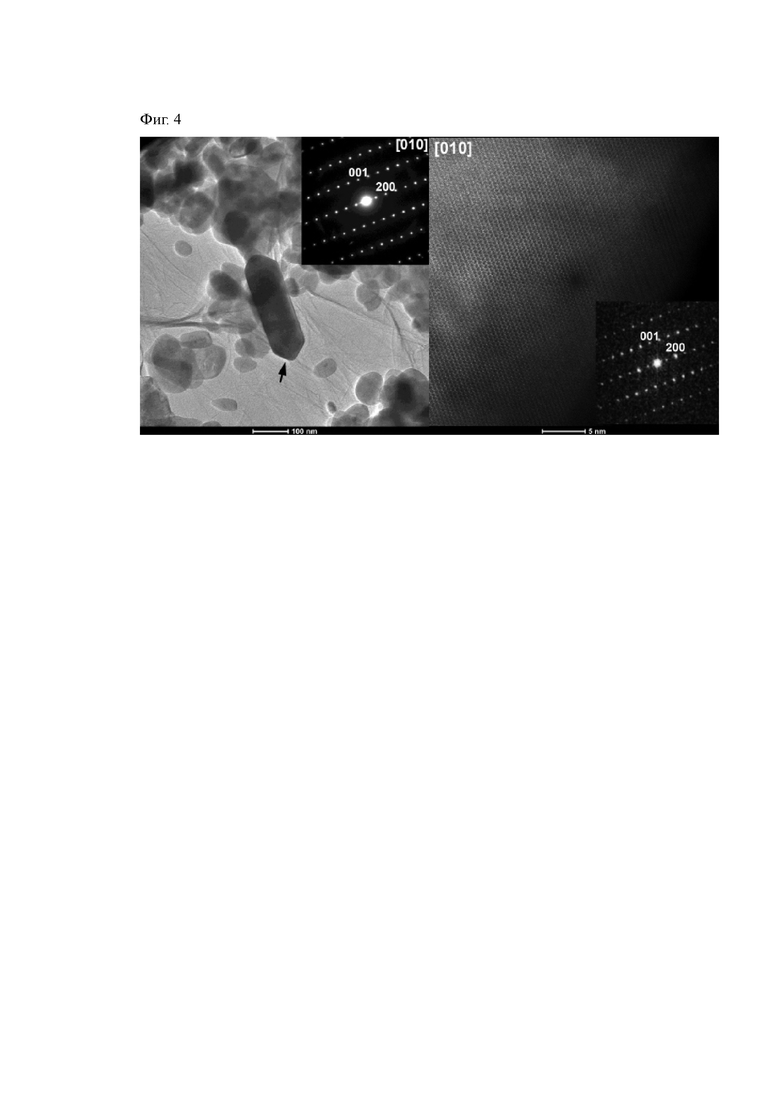

На Фиг. 3 представлены дифрактограммы материалов с одним, двумя и тремя d-катионами в структуре (LiFePO4, LiFe0,5Mn0,5PO4, LiFe1/3Mn1/3Co1/3PO4), полученных в соответствии с Примерами 2, 1 и 5, соответственно. Дифрактограммы проиндицированы в орторомбической сингонии (пространственная группа Pnma) в полном соответствии с структурным типом оливина. Индексы основных рефлексов элементарной ячейки оливина также приведены на фиг. 3.

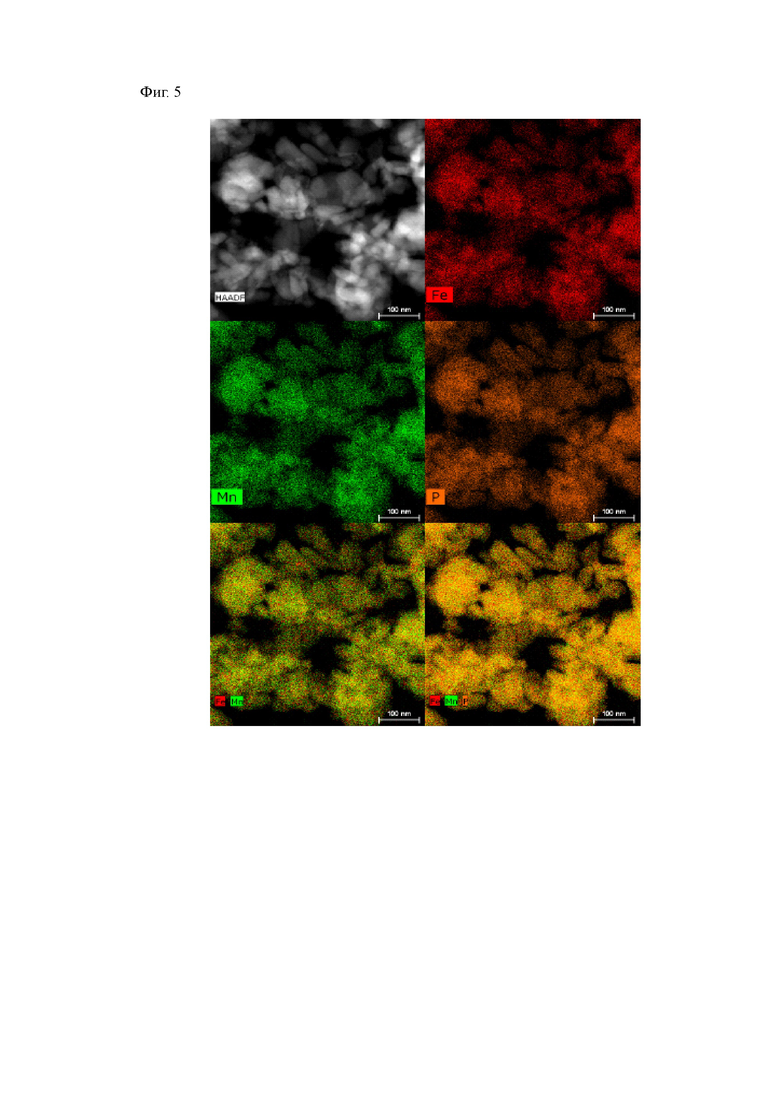

На Фиг. 4 приведены микрофотографии частиц материала и результаты изучения образца LiFe0,5Mn0,5PO4 методом просвечивающей электронной микроскопии (TEM).

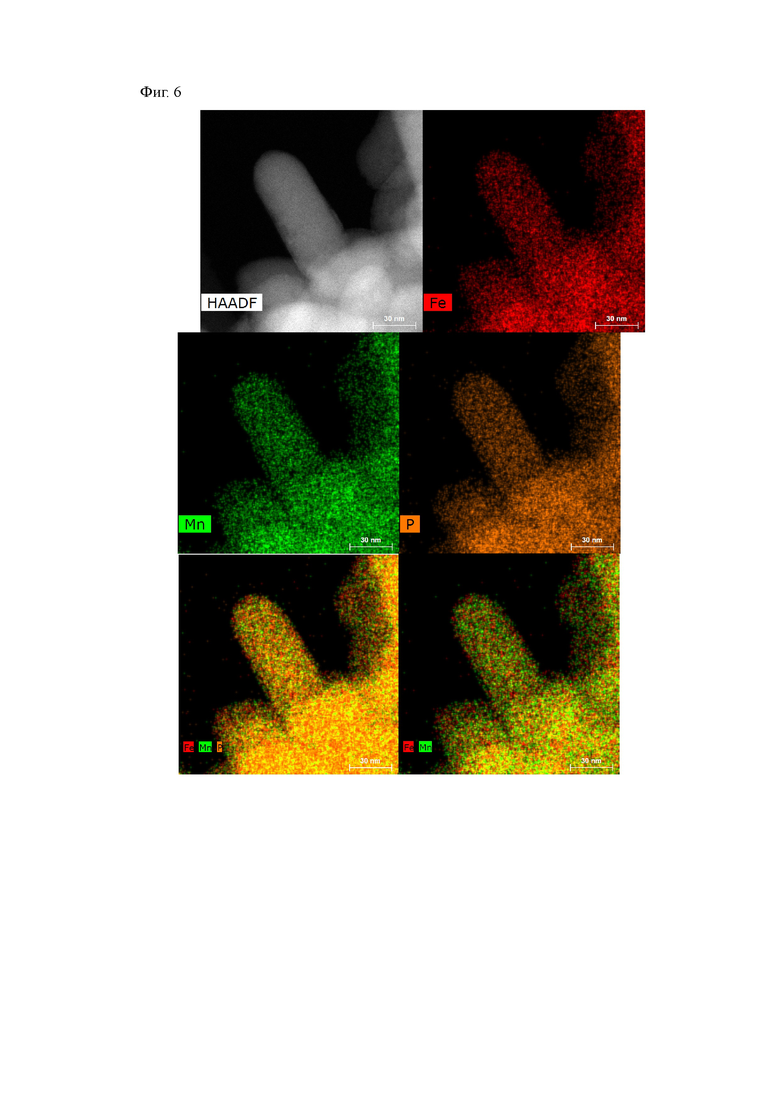

На Фиг. 5 приведены результаты изучения образца LiFe0,5Mn0,5PO4 методом сканирующей просвечивающей электронной микроскопии в электронах, рассеянных на большие углы (HAADF-STEM) и анализа поверхности частиц методом рентгеноспектрального локального микроанализа (РСЛМА, EDX) на пространственной шкале 1 микрон.

На Фиг. 6 приведены результаты изучения образца LiFe0,5Mn0,5PO4 методом сканирующей просвечивающей электронной микроскопии в электронах, рассеянных на большие углы (HAADF-STEM) и анализа поверхности частиц методом рентгеноспектрального локального микроанализа (РСЛМА, EDX) на пространственной шкале ~10 нанометров.

На Фиг. 7 приведены результаты электрохимического тестирования LiFe0,5Mn0,5PO4/С в литий-ионной полуячейке в интервале потенциалов 2,2-4,3 В отн. Li/Li+, при комнатной температуре:

А) кривые гальваностатического заряда-разряда при скорости С/10;

Б) зависимость удельной емкости от номера цикла при различных скоростях разряда и разрядные кривые при различных скоростях разряда.

На Фиг. 8 приведены результаты циклирования (разрядная емкость) при скорости заряда/разряда 1С для катодного материала LiFe0,5Mn0,5PO4/С, полученного при различных временах выдерживания свежеосажденного прекурсора Li3PO4 в растворе: 0 часов, 1 час и 5 часов (а). Для каждого времени выдерживания приведен отдельный график значений разрядной емкости с линейной аппроксимацией среднего значения. Тангенс угла наклона в приведенных координатах составил -0,015 для t = 0 часов (б), -0,007 для t = 1 час (в) и -0,003 для t = 5 часов (г).

Осуществление изобретения

В настоящем изобретении выражения «содержит» и «включает» и их производные используются взаимозаменяемо и понимаются как неограничивающие, т.е. допускающие присутствие/использование других компонентов, стадий, условий и т.п., помимо тех, что перечислены в явном виде. Напротив, выражения «состоит из» и «составлен из» и их производные предназначены для указания на то, что перечисленные компоненты, стадии, условия и т.п. являются исчерпывающими.

В настоящем изобретении, когда для какой-либо величины приводится диапазон возможных значений, подразумевается, что граничные точки этого диапазона также включены в объем настоящего изобретения. Следует понимать, что все поддиапазоны, лежащие в приведенных диапазонах, также включены в объем настоящего изобретения, как если бы они были указаны в явном виде. В случае, когда для какой-либо величины приведены несколько диапазонов возможных значений, все диапазоны, получаемые путем комбинирования различных граничных точек из указанных диапазонов, также включены в настоящее изобретение, как если бы они были указаны в явном виде.

В случае, когда какие-то признаки изобретения раскрыты в настоящем документе для одного варианта осуществления, эти признаки также могут быть использованы и во всех других вариантах осуществления изобретения, при условии, что это не противоречит смыслу изобретения.

В рамках настоящего изобретения термины в единственном числе охватывают также и соответствующие термины во множественном числе, и наоборот, при условии, что из контекста явно не следует иное.

За исключением экспериментальной части описания, все численные значения, выражающие какие-либо количества и условия в настоящем изобретении, являются приближенными, и их следует читать, как предваряемые термином «приблизительно» или «около», даже если эти термины и не приводятся в явном виде. Напротив, в экспериментальной части описания все численные величины приведены настолько точно, насколько это возможно, однако следует понимать, что любая экспериментально определенная величина по природе своей несет в себе некоторую погрешность. Таким образом, все численные величины, приведенные в экспериментальной части описания, следует воспринимать с учетом существования указанной экспериментальной погрешности и, по меньшей мере, с учетом количества приведенных значащих цифр и стандартных методик округления.

В настоящем документе все проценты являются массовыми, если явно не указано иное.

Под «электродным материалом» в настоящем изобретении понимается активный материал, используемый в комбинации с электропроводящими добавками, связующими и, при необходимости, другими вспомогательными веществами для получения электродов литий-ионных аккумуляторов.

На стадии а) способа по настоящему изобретению получают осадок соли Li3PO4. Эту стадию осуществляют путем внесения необходимых количеств источников ионов Li+ и PO43- в водный растворитель.

В настоящем изобретении в качестве источника ионов Li+ могут быть использованы гидроксид лития (LiOH), гидрат LiOH (LiOH*H2O) или соли лития или их гидраты, в том числе водные растворы этих веществ. Соли лития могут быть выбраны из известных специалистам органических и неорганических солей лития, таких как хлорид лития, бромид лития, сульфат лития, нитрат лития, ацетат лития и т. п. Также одним из источников лития может выступать дигидрофосфат лития (LiH2PO4) или его водный раствор. В предпочтительном варианте осуществления в качестве источника ионов Li+ используют LiOH или LiOH*H2O .

В настоящем изобретении в качестве источника ионов PO43- могут быть использованы фосфорная кислота (H3PO4) или дигидрофосфат лития (LiH2PO4), в том числе их водные растворы.

Под водным растворителем в настоящем изобретении понимается растворитель, по существу состоящий из воды, т. е. содержащий по меньшей мере 80% мас. воды, предпочтительно по меньшей мере 90% мас. воды, более предпочтительно по меньшей мере 95% мас. воды, еще более предпочтительно по меньшей мере 99% мас. воды, наиболее предпочтительно состоящий из воды, например из дистиллированной или деионизированной воды.

На стадии б) заявляемых способов осадок Li3PO4, образовавшийся в реакционной смеси на стадии а), выдерживают в течение по меньшей мере 1 часа. В способах по изобретению особое внимание уделяется подготовке прекурсора, а именно времени выдерживания осадка Li3PO4 перед внесением в реакционную среду источника ионов переходных металлов. Как показано в Примере 1А и на Фиг. 8, эта стадия играет существенную роль при последующем получении катодного материала с привлекательными электрохимическими характеристиками: при увеличении времени выдержки от 0 до 5 часов возрастает как удельная емкость катодного материала, так и его циклическая устойчивость. Не ограничивая себя какой-либо теорией, авторы полагают, что это связано с повышением однородности материала и уменьшением количества дефектов в кристаллической структуре. Согласно настоящему изобретения, особенно предпочтительное время выдерживания осадка Li3PO4 (прекурсора) составляет 3-5 часов.

Как неожиданно обнаружили авторы изобретения, предварительное получение и выдерживание осадка Li3PO4 позволяет осуществлять сольвотермальный синтез однофазных образцов с кристаллической структурой оливина с получением однородных по составу и размеру частиц материала заданной формы (Фиг. 2-6). Однородность материала, как полагают авторы, выражается в а) равномерном распределении катионов переходных металлов в масштабе от 1 мкм (Фиг. 5) вплоть до ~10 нм, т.е. до размеров порядка одной частицы (Фиг. 6), и б) идентичности геометрических параметров частиц в объеме материала (Фиг. 2в).

На стадии в) заявляемых способов в реакционную смесь, полученную на стадии б), вносят:

- по меньшей мере одно соединение, которое является источником одного или нескольких из катионов Fe2+, Mn2+ и Co2+, где сумма мольных количеств катионов Fe, Mn и Co приблизительно равна мольному количеству Li3PO4; и

- по меньшей мере один органический сорастворитель, представляющий собой одноатомный или многоатомный органический спирт или смесь таких спиртов, в таком количестве, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%.

В предпочтительном варианте осуществления указанные компоненты вносят в смесь, полученную на стадии б), при перемешивании.

В настоящем изобретении соединениями, являющимися источниками одного или нескольких из катионов Fe2+, Mn2+ и Co2+, являются известные специалистам соли железа, марганца и/или кобальта или гидраты таких солей, в том числе водные растворы этих веществ. В предпочтительном варианте осуществления соли железа, марганца и/или кобальта содержат Fe(II), Mn(II) и Co(II), однако возможно также использование солей этих металлов в других степенях окисления, при условии, что в раствор также добавляются восстановители, переводящие железо, марганец и/или кобальт в степень окисления +2. Более того, в предпочтительном варианте осуществления восстановитель может добавляться и к солям Fe(II), Mn(II) и/или Co(II) с целью поддержания катионов железа, марганца и/или кобальта в степени окисления +2. В качестве восстанавливающего агента в настоящем изобретении могут быть использованы различные известные специалистам восстанавливающие агенты, например аскорбиновая кислота, щавелевая кислота, сульфат гидразина и т.п.

В качестве примера подходящих соединений, являющихся источниками ионов Fe2+, можно привести сульфат железа (II), нитрат железа (II), хлорид железа (II), бромид железа (II), ацетат железа (II) и т. д., а также гидраты этих солей.

В качестве примера подходящих соединений, являющихся источниками ионов Mn2+, можно привести сульфат марганца (II), нитрат марганца (II), хлорид марганца (II), бромид марганца (II), ацетат марганца (II) и т. д.

В качестве примера подходящих соединений, являющихся источниками ионов Co2+, можно привести сульфат кобальта (II), нитрат кобальта (II), хлорид кобальта (II), бромид кобальта (II), ацетат кобальта (II) и т. д.

Особенно предпочтительные варианты источников катионов Fe2+, Mn2+ и Co2+ приведены в Таблице 1 ниже.

Таблица 1. Предпочтительные соединения переходных металлов, используемые в изобретении для получения LiFe1-x-yMnxCoyPO4 сольвотермальным методом

Количество соединения(й), являющегося(ихся) источником(ами) катионов Fe2+, Mn2+ и Co2+, выбирается таким образом, чтобы сумма мольных количеств катионов Fe, Mn и Co в смеси была приблизительно равна мольному количеству ионов PO43-. Например, отношение суммы мольных количеств катионов Fe, Mn и Co к мольному количеству Li3PO4 может лежать в диапазоне от 0,9:1 до 1,1:1, предпочтительно от 0,95:1 до 1,05:1, наиболее предпочтительно это отношение может быть равно 1:1.

Количество катионов Fe2+, Mn2+ и Co2+, добавляемых в реакционную смесь, предпочтительно выбирают таким образом, чтобы получить желаемые количества соответствующих катионов в продукте формулы LiFe1-x-yMnxCoyPO4. Например, в некоторых вариантах осуществления изобретения в получаемом продукте могут присутствовать все три катиона: Fe2+, Mn2+ и Co2+. В альтернативном варианте один или два из этих катионов могут отсутствовать, как, например, в случае отсутствия Co2+ или Mn2+ или в случает отсутствия как Co2+, так и Mn2+. В предпочтительном варианте осуществления катион Fe2+ обязательно присутствует в продукте, получаемом способами по изобретению, так что x+y меньше 1.

В качестве органического сорастворителя в настоящем изобретении можно использовать органические растворители, имеющие одну, две или более гидроксильных групп (т. е. одноатомные и многоатомные спирты), а также их смеси. Предпочтительными органическими растворителями являются одноатомные или многоатомные спирты, включающие от 2 до 8 атомов углерода, а также их смеси. Примерами органических растворителей, подходящих для использования в настоящем изобретении, являются этиловый спирт, бензиловый спирт, этиленгликоль, пропиленгликоль и т. п., а также их смеси.

Количество органического сорастворителя в настоящем изобретении выбирают таким образом, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%. В предпочтительном варианте осуществления массовое содержание сорастворителя в реакционной смеси составляет от 30% до 70%, например от 40 до 60%.

На стадии г) заявляемых способов реакционную смесь, полученную на стадии в), нагревают при перемешивании в атмосфере инертного газа в автоклаве при температуре в диапазоне 190-210оC.

Под инертным газом в настоящем изобретении понимаются известные специалистам инертные газы, т. е. газы, не вступающие ни в какие в химические реакции в условиях, при которых осуществляются обсуждаемые способы. Примерами таких инертных газов могут быть азот, аргон и т. п.

Время нагрева реакционной смеси составляет по меньшей мере 1 час. В одном предпочтительном варианте осуществления нагрев осуществляют в течение по меньшей мере 2 часов, например в течение по меньшей мере 3 часов. Верхняя граница для диапазона подходящих времен нагрева в настоящем изобретении специально не ограничивается, но предпочтительно составляет менее 24 часов, более предпочтительно менее 6 часов, например менее 4 часов.

В настоящем изобретении в течение смешивания реагентов и в течение всей сольвотермальной обработки используется механическое перемешивание реакционной смеси, что позволяет добиться хорошей однородности получаемых порошков.

Кроме того, в некоторых вариантах осуществления настоящего изобретения с целью обеспечения привлекательных электрохимических характеристик синтезируемого электродного материала в способ получения может быть включена стадия отжига с источником углерода в качестве дополнительной стадии синтетического процесса. В ходе такой дополнительной стадии д) отжига вещество, полученное на стадии г) способа по изобретению, выделяют, смешивают с источником углерода и отжигают при 600-700оС в течение по меньшей мере 1 часа в атмосфере инертного газа, в результате чего получают композитный материал, описывающийся формулой LiFe1-x-yMnxCoyPO4/C, т. е. композитный материал, содержащий частицы LiFe1-x-yMnxCoyPO4 и углерод.

Источником углерода на стадии отжига способа по изобретению могут служить известные специалистам источники углерода, такие как сажа, графит, углеродные нанотрубки, графен, восстановленный оксид графита и/или органические соединения, такие как аскорбиновая кислота, лимонная кислота, уксусная кислота, глюкоза, сахароза и т. п.

Время отжига, как уже было указано, составляет по меньшей мере 1 час. В предпочтительно варианте осуществления время отжига составляет по меньшей мере 2 часа, например по меньшей мере 3 часа. Верхняя граница для диапазона подходящих времен отжига в настоящем изобретении специально не ограничивается, но предпочтительно составляет менее 10 часов, более предпочтительно менее 6 часов, например менее 4 часов.

Содержание углерода в композитном материале LiFe1-x-yMnxCoyPO4/C после отжига может составлять от 1 до 30% мас., предпочтительно от 1 до 20% мас., более предпочтительно от 1 до 10% мас., наиболее предпочтительно от 3 до 7% мас, например приблизительно 5% мас.

Для приготовления электродной композиции (катодной массы) электродный материал, полученный одним из способов по изобретению, смешивают с одной или несколькими электропроводящими добавками, одним или несколькими связующими и, при необходимости, с другими добавками, традиционно используемыми в данной области техники.

В качестве электропроводящей добавки могут использоваться, например, различные формы углерода, в т. ч. графит, сажа, углеродные нанотрубки и фуллерен, проводящие полимерные материалы (на основе полианилина, полипиролла, полиэтилендиокситиофена) и т.п. Содержание электропроводящих добавок в электродной композиции по изобретению может варьироваться от 1 до 20% мас.

В качестве связующего могут быть использованы, например, поливинилиденфторид в N-метилпирролидоне или суспензия перфторполиэтилена (фторопласт, тефлон) в воде.

Содержание связующего в электродной композиции может варьироваться от 1 до 20% мас.

Катод для литий-ионного аккумулятора может быть изготовлен из электродного материала по изобретению известными в данной области техники методами.

Далее настоящее изобретение будет описано более подробно с приведением конкретных примеров осуществления. Следует понимать, что данные примеры приведены исключительно для иллюстрации изобретения, и они не ограничивают объем изобретения.

Примеры

Общая методика

Материал LiFe1-x-yMnxCoyPO4 получают сольвотермальным синтезом с последующим отжигом для получения углерод-содержащего композита LiFe1-x-yMnxCoyPO4/C.

В рамках сольвотермального синтеза сначала готовят прекурсор (Li3PO4) смешением водных растворов LiOH и H3PO4 в мольном соотношении 3:1. Полученный прекурсор затем выдерживают в течение 1-5 часов при механическом перемешивании. К полученному прекурсору добавляют этиленгликоль с целью получения содержания спирта в смеси 20-80% мас. Затем в реакционную смесь добавляют соли Fe2+, Mn2+, Co2+ в необходимом количестве, а также восстанавливающий агент, например аскорбиновую кислоту, с целью поддержания степени окисления катионов железа +2 в ходе синтеза. Реактор продувают аргоном, помещают в гидротермальный реактор и выдерживают при температуре 190-210oС в течение 1-3 часов при интенсивном перемешивании на магнитной мешалке.

В результате проведения синтеза получают материал, представляющий собой соединение формулы LiFe1-x-yMnxCoyPO4, кристаллизующийся в орторомбической сингонии с параметрами элементарной ячейки, которые несколько варьируются в зависимости от элементного состава.

Для получения углерод-содержащего композита LiFe1-x-yMnxCoyPO4/C готовят смесь LiFe1-x-yMnxCoyPO4 и источника углерода. Полученную смесь тщательно перетирают и гомогенизируют в шаровой мельнице или ступке, а затем отжигают при 600-700°C в течение 1-10 часов в атмосфере аргона или азота. После осуществления отжига получают композит материала LiFe1-x-yMnxCoyPO4 с углеродом (доля углерода приблизительно 5%).

Образцы электродного материала LiFe1-x-yMnxCoyPO4 были охарактеризованы стандартным для данной области техники набором физико-химических методов исследования. Фазовый состав LiFe1-x-yMnxCoyPO4 был установлен методом рентгенофазового анализа (Bruker D8 Advance, CuKα1radiation, LynxEye PSD). Все полученные образцы LiFe1-x-yMnxCoyPO4 оказались однофазными. Химический состав образцов LiFe1-x-yMnxCoyPO4 был подтвержден методами атомно-эмиссионной спектроскопии с индуктивно связанной плазмой на масс-спектрометре фирмы «PerkinElmer SCIEX» и локальным рентгеноспектральным анализом на просвечивающем электронном микроскопе (JEOL JSM6490 LV, Wcathode, 20 kV, EDX spectrometer INCAX-Sight, Oxford Instruments). Морфология и ориентация частиц, а также локальный катионный состав образца LiFe0,5Mn0,5PO4, изучены с помощью просвечивающей электронной микроскопии (FEI Titan G3, 200 kV, Super-XEDX). Полученные частицы материала имеют форму пластин с линейными размерами 100-200 нм, толщиной 20-30 нм, ориентация частиц по наименьшему измерению в направлении [010]. Содержание углерода в образцах LiFe0,5Mn0,5PO4/C, установленное методом термогравиметрии (ТГ, термический анализатор TG-DSC STA-449, в атмосфере воздуха), не превышает 10% мас.

Для приготовления электродной композиции (катодной массы) полученный LiFe1-x-yMnxCoyPO4/C тщательно смешивают с одной или несколькими электропроводящими добавками и одним или несколькими связующими. Содержание электропроводящих добавок может варьироваться от 1 до 20% мас., связующего – также от 1 до 20% мас.

Электрохимические испытания образцов LiFe1-x-yMnxCoyPO4/С проводили методом гальваностатического циклирования в двухэлектродной ячейке относительно металлического лития c 1М раствором LiPF6 в этиленкарбонате:диметилкарбонате (1:1 об.) в качестве электролита. В качестве сепаратора использовалось борсиликатное стекловолокно, ячейка собиралась в боксе с атмосферой аргона MBraun. Катодную массу готовили смешением в ступке 75% электродного материала по изобретению, 12,5% поливинилидендифторида (ПВдФ) в N-метилпирролидоне и 12,5% ацетиленовой сажи (Timcal Super-C). Полученную пасту равномерно наносят на алюминиевую подложку (токосъемник), сушат и прокатывают на вальцах, затем вырезают электроды диаметром 16 мм, которые взвешивают и окончательно высушивают при пониженном давлении (10-2 атм) при 110°C в течение 12 часов для удаления остаточной воды и растворителя. Гальваностатические измерения полученных катодных материалов проводили на потенциостате Biologic VMP-3 (программное обеспечение EC-Lab) при комнатной температуре.

Пример 1.

Электродный материал LiFe0,5Mn0,5PO4 синтезируют сольвотермальным методом с последующим отжигом с источником углерода.

Первоначально получают Li3PO4. Для этого исходные реагенты 3,43 г LiOH*H2O и 3,06 г 87% H3PO4 растворяют в 15 мл дистиллированной H2O при постоянном перемешивании при 80°C. Образовавшийся осадок выдерживают в течение 3 часов. Далее, к осадку добавляют 15 мл этиленгликоля и 3,78 г FeSO4*7H2O, 2,30 г MnSO4*H2O, 0,14 г аскорбиновой кислоты. Автоклав продувается азотом и запечатывается. После запечатывания автоклав выдерживается в течение 3 часов при температуре 200oС и постоянном перемешивании.

По окончании процесса содержимое автоклава извлекают и центрифугируют 3 раза с дистиллированной водой для очистки от растворимых примесей. Полученный порошок сушат на воздухе. По данным EDX, катионный состав образца соответствует соотношению Fe:Mn = 0,49:0,51 c погрешностью ±3%.

Дифрактограмма полученного материала LiFe0,5Mn0,5PO4 показана на Фиг. 3.

На Фиг. 4 приведены микрофотографии частиц материала и результаты изучения образца LiFe0,5Mn0,5PO4 методом просвечивающей электронной микроскопии (TEM).

На Фиг. 5 приведены результаты изучения образца LiFe0,5Mn0,5PO4 методом сканирующей просвечивающей электронной микроскопии в электронах, рассеянных на большие углы (HAADF-STEM) и анализа поверхности частиц методом рентгеноспектрального локального микроанализа (РСЛМА, EDX) на пространственной шкале 1 микрон.

На Фиг. 6 приведены результаты изучения образца LiFe0,5Mn0,5PO4 методом сканирующей просвечивающей электронной микроскопии в электронах, рассеянных на большие углы (HAADF-STEM) и анализа поверхности частиц методом рентгеноспектрального локального микроанализа (РСЛМА, EDX) на пространственной шкале ~10 нанометров.

Для получения углерод-проводящего покрытия полученный LiFe0,5Mn0,5PO4 смешивают с глюкозой (в массовом соотношении 0,8:0,2) и тщательно перетирают в ступке под ацетоном или в планетарной мельнице. Полученную смесь отжигают в токе аргона в течение 3 часов при температуре 650oС. Количество сажи в полученном композите LiFe0,5Mn0,5PO4/C определяют методом термогравиметрии.

На Фиг. 7 приведены результаты электрохимического тестирования LiFe0,5Mn0,5PO4/C в литий-ионной полуячейке в интервале потенциалов 2,2-4,3 В отн. Li/Li+, при комнатной температуре при различных скоростях разряда. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составляет 152 мАч/г, при плотности тока 10С – 128 мАч/г.

Пример 1А.

Электродный материал LiFe0,5Mn0,5PO4 синтезируют по схеме, описанной в примере 1, за исключением того, что осадок Li3PO4 выдерживали в течение 0, 1 и 5 часов, соответственно.

Морфология свежеосажденного прекурсора Li3PO4 в зависимости от времени выдерживания осадка в растворе показано на Фиг. 1: (а) выдерживание в течение 0 часов, (б) выдерживание в течение 1 часа, (в) выдерживание в течение 5 часов.

На Фиг. 2 проиллюстрирована морфология катодного материала LiFe0,5Mn0,5PO4, полученного при различных временах выдерживания свежеосажденного прекурсора Li3PO4 в растворе: 0 часов (а), 1 час (б) и 5 часов (в).

На Фиг. 8 приведены результаты циклирования (разрядная емкость) при скорости заряда/разряда 1С для катодного материала LiFe0,5Mn0,5PO4/C, полученного при различных временах выдерживания свежеосажденного прекурсора Li3PO4 в растворе: 0 часов, 1 час и 5 часов (а). Для каждого времени выдерживания приведен отдельный график значений разрядной емкости с линейной аппроксимацией среднего значения. Тангенс угла наклона в приведенных координатах составил -0,015 для t = 0 часов (б), -0,007 для t = 1 час (в) и -0,003 для t = 5 часов (г).

Как видно из представленных данных, в данном примере удалось убедительно показать, что время выдерживания осадка Li3PO4 чрезвычайно важно для достижения выгодных электрохимических характеристик электродного материала формулы LiFe1-x-yMnxCoyPO4.

Пример 2.

Электродный материал LiFePO4/C синтезируют по схеме, описанной в примере 1, только в качестве исходных компонентов используют FeSO4*7H2O в количестве, соответствующем количеству молей Li3PO4.

Дифрактограмма материала LiFePO4 приведена на Фиг. 3.

Электрохимическая разрядная емкость композита LiFePO4/C при плотности тока С/10 составляет 158 мАч/г, при плотности тока 10С – 124 мАч/г.

Пример 3.

Электродный материал LiFe0,25Mn0,75PO4/C синтезируют по схеме, описанной в примере 1, только мольное соотношение исходных компонентов FeSO4*7H2O и MnSO4*H2O соответствует 1:3, а в качестве сорастворителя выступает пропиленгликоль. По данным EDX, катионный состав получаемого образца соответствует соотношению Fe:Mn = 0,26:0,74 c погрешностью ±3%.

Электрохимическая разрядная емкость композита LiFe0,25Mn0,75PO4/C при плотности тока С/10 составляет 144 мАч/г, при плотности тока 10С – 120 мАч/г.

Пример 4

Электродный материал LiFe0,25Mn0,75PO4/C синтезируют по схеме, описанной в примере 1, но в качестве сорастворителя выступает бензиловый спирт. По данным EDX, катионный состав получаемого образца соответствует соотношению Fe:Mn = 0,23:0,77 c погрешностью ±3%.

Электрохимическая разрядная емкость композита LiFe0,25Mn0,75PO4/C при плотности тока С/10 составляет 130 мАч/г, при плотности тока 10С – 110 мАч/г.

Пример 5.

Электродный материал LiFe1/3Mn1/3Co1/3PO4/C синтезируют по схеме, описанной в примере 1, только в качестве исходных компонентов используют FeSO4*7H2O, MnSO4*H2O и CoSO4*7H2O в количестве, соответствующем 1/3 мольного количества Li3PO4 для каждого из сульфатов. По данным EDX, катионный состав получаемого образца соответствует соотношению Fe:Mn:Co = 0,34:0,31:0,35 c погрешностью ±3%.

Дифрактограмма материала LiFe1/3Mn1/3Co1/3PO4 приведена на Фиг. 3.

Электрохимическая разрядная емкость композита LiFe1/3Mn1/3Co1/3PO4/C при плотности тока С/10 составляет 145 мАч/г, при плотности тока 10С – 71 мАч/г.

Композиты LiFe1-x-yMnxCoyPO4/C, полученные способом по настоящему изобретению, обеспечивает стабильную разрядную емкость на высоких скоростях циклирования (3С-50C, время разряда 20 мин – 72 сек). Так, в Примере 1 удалось добиться сохранения более 69% от первоначальной удельной емкости (т. е. удельной емкости при скорости C/10) даже при плотности тока 50С (см. Фиг. 7). По величине энергоемкости, достигаемой на высоких плотностях тока, материалы, получаемые по предложенной в настоящем изобретении методике, превосходят катодные материалы, полученные гидро- и/или сольвотермальными методами синтеза, описанными в документах-аналогах из уровня техники (см. Таблицу 2):

Таблица 2. Сравнение характеристик образцов LiFe1-xMnxPO4/С со структурой оливина, полученных гидро- и сольвотермальным синтезом, по изобретению с лучшими известными аналогами. Приведены данные для тех аналогов, которые демонстрируют наибольшую разрядную емкость при плотности тока 10С.

Результаты разряда на плотности тока выше 10С в указанных в Таблице 2 документах уровня техники не приведены. В случае катодного материала LiFe0,5Mn0,5PO4/C, полученного способом по изобретению, при скорости циклирования 20С и 50С (т. е. при плотности тока в 2 и 5 раз выше, чем максимальная показанная в Таблице 2), емкость составила 81% и 69% от первоначальной, соответственно, что говорят о высокой работоспособности материала при повышенных нагрузках.

Материал по изобретению, соответствующий значениям x = y = 0, т.е. LiFePO4, также обладает улучшенными электрохимическими характеристиками при высоких плотностях тока разряда. Например, в документе RU 2402114 C1 приведены данные для разряда материала на основе LiFePO4 при плотностях тока С/10 и 10С – 140 и 80 мАч/г, соответственно. Материал на основе LiFePO4, полученный по предложенной в настоящем изобретении методике, в аналогичных условиях демонстрирует разрядную емкость 158 и 124 мАч/г, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активного материала катода на основе литий-обогащенного фосфата LiFePOсо структурой оливина, электродная масса и катод литий-ионного аккумулятора | 2019 |

|

RU2727620C1 |

| Электродный материал для натрий-ионных аккумуляторов, способ его получения, электрод и аккумулятор на основе электродного материала | 2020 |

|

RU2748159C1 |

| Способ создания однородного углеродного покрытия с контролируемой толщиной на поверхности катодного материала для металл-ионных аккумуляторов и катодный материал, полученный указанным способом | 2019 |

|

RU2723638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАТОДНЫХ МАТЕРИАЛОВ LiFeMPO/C СО СТРУКТУРОЙ ОЛИВИНА | 2010 |

|

RU2444815C1 |

| Способ получения композиционного катодного материала на основе NaV(PO)F для натрий-ионных аккумуляторов | 2020 |

|

RU2747565C1 |

| АКТИВНЫЙ КАТОДНЫЙ МАТЕРИАЛ, ОБЕСПЕЧИВАЮЩИЙ УЛУЧШЕННУЮ ЭФФЕКТИВНОСТЬ И ПЛОТНОСТЬ ЭНЕРГИИ ЭЛЕКТРОДА | 2009 |

|

RU2467434C1 |

| Способ приготовления положительных (катодных) материалов на основе аналогов берлинских лазурей для натрий-ионных и калий-ионных аккумуляторов | 2023 |

|

RU2826895C1 |

| КАТОДНЫЙ АКТИВНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЛИТИРОВАННОГО ФОСФАТА ЖЕЛЕЗА С МОДИФИЦИРУЮЩЕЙ ДОБАВКОЙ МАРГАНЦА | 2011 |

|

RU2453950C1 |

| Способ изготовления катодного материала для твердотельных литий-ионных аккумуляторов | 2024 |

|

RU2830660C1 |

| Катодный материал с высокой объемной плотностью энергии для литий-ионных аккумуляторов | 2021 |

|

RU2776156C1 |

Изобретение относится к области электродных материалов на основе сложных фосфатов переходных металлов и лития и может быть использовано для получения катодного активного материала для литий-ионных аккумуляторов и батарей на основе такого материала. Способ получения материала формулы LiFe1-x-yMnxCoyPO4, где 0≤x≤1, 0≤y≤1 и сумма x и y не превышает 1, характеризующегося структурой оливина, включает стадии, на которых: a) получают частицы Li3PO4; б) выдерживают осадок, образовавшийся на стадии a), в течение по меньшей мере 1 часа; в) в реакционную смесь вносят по меньшей мере одно соединение, которое является источником одного или нескольких из катионов Fe2+, Mn2+ и Co2+, где сумма мольных количеств катионов Fe, Mn и Co приблизительно равна мольному количеству Li3PO4, и по меньшей мере один органический сорастворитель, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%; г) реакционную смесь нагревают при перемешивании в атмосфере инертного газа в автоклаве при температуре в диапазоне 190-210оC в течение по меньшей мере 1 часа. Изобретение позволяет обеспечить высокие скорости циклирования и стабильность рабочих характеристик при длительной эксплуатации электродных материалов. 5 н. и 15 з.п. ф-лы, 8 ил., 2 табл.

1. Способ получения материала, имеющего формулу LiFe1-x-yMnxCoyPO4, где 0≤x≤1, 0≤y≤1 и сумма x и y не превышает 1, характеризующегося структурой оливина, включающий стадии, на которых:

a) получают частицы Li3PO4 путем внесения источников ионов Li+ и PO43- в водный растворитель;

б) выдерживают осадок, образовавшийся в реакционной смеси на стадии a), в течение по меньшей мере 1 часа;

в) в реакционную смесь, полученную на стадии б), вносят:

- по меньшей мере одно соединение, которое является источником одного или нескольких из катионов Fe2+, Mn2+ и Co2+, где сумма мольных количеств катионов Fe, Mn и Co приблизительно равна мольному количеству Li3PO4; и

- по меньшей мере один органический сорастворитель, представляющий собой одноатомный или многоатомный органический спирт или смесь таких спиртов, в таком количестве, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%;

г) реакционную смесь, полученную на стадии в), нагревают при перемешивании в атмосфере инертного газа в автоклаве при температуре в диапазоне 190-210оC в течение по меньшей мере 1 часа.

2. Способ получения композитного материала, имеющего формулу LiFe1-x-yMnxCoyPO4/C, где 0≤x≤1, 0≤y≤1 и сумма x и y не превышает 1, характеризующегося структурой оливина, включающий стадии, на которых:

a) получают частицы Li3PO4 путем внесения источников ионов Li+ и PO43- в водный растворитель;

б) выдерживают осадок, образовавшийся в реакционной смеси на стадии a), в течение по меньшей мере 1 часа;

в) в реакционную смесь, полученную на стадии б), вносят:

- по меньшей мере одно соединение, которое является источником одного или нескольких из катионов Fe2+, Mn2+ и Co2+, где сумма мольных количеств катионов Fe, Mn и Co приблизительно равна мольному количеству Li3PO4; и

- по меньшей мере один органический сорастворитель, представляющий собой одноатомный или многоатомный органический спирт или смесь таких спиртов, в таком количестве, чтобы массовое содержание сорастворителя в реакционной смеси составляло от 20% до 80%;

г) реакционную смесь, полученную на стадии в), нагревают при перемешивании в атмосфере инертного газа в автоклаве при температуре в диапазоне 190-210оC в течение по меньшей мере 1 часа;

д) вещество, полученное на стадии г), выделяют, смешивают с источником углерода и отжигают при 600-700оС в течение по меньшей мере 1 часа в атмосфере инертного газа.

3. Способ по п. 1 или 2, в котором x+y меньше 1.

4. Способ по любому из пп. 1-3, в котором на стадии в) в реакционную смесь дополнительно вводят восстанавливающий агент, поддерживающий катионы Fe, Mn и Cо в степени окисления +2.

5. Способ по любому из пп. 1-4, в котором источником ионов Li+ является гидроксид лития, соли лития или гидраты этих веществ, наиболее предпочтительно LiOH или LiOH*H2O.

6. Способ по любому из пп. 1-5, в котором источником ионов PO43- является фосфорная кислота или дигидрофосфат лития.

7. Способ по любому из пп. 1-6, в котором водный растворитель содержит по меньшей мере 80% мас. воды, предпочтительно по меньшей мере 90% мас. воды, наиболее предпочтительно по меньшей мере 99% мас. воды, или состоит из воды.

8. Способ по любому из пп. 1-7, в котором на стадии б) осадок выдерживают в течение 3-5 часов.

9. Способ по любому из пп. 1-8, в котором по меньшей мере одно соединение, которое является источником одного или нескольких из катионов Fe2+, Mn2+ и Co2+, представляет собой соль железа, марганца и/или кобальта или гидрат такой соли.

10. Способ по п. 9, в котором по меньшей мере одно соединение, которое является источником одного или нескольких из катионов Fe2+, Mn2+ и Co2+, выбрано(ы) из группы, включающей сульфат железа (II), нитрат железа (II), хлорид железа (II), бромид железа (II), ацетат железа (II), сульфат марганца (II), нитрат марганца (II), хлорид марганца (II), бромид марганца (II), ацетат марганца (II), сульфат кобальта (II), нитрат кобальта (II), хлорид кобальта (II), бромид кобальта (II), ацетат кобальта (II) и гидраты этих солей.

11. Способ по любому из пп. 1-10, в котором отношение суммы мольных количеств катионов Fe, Mn и Co к мольному количеству Li3PO4 находится в диапазоне от 0,9:1 до 1,1:1, предпочтительно от 0,95:1 до 1,05:1, наиболее предпочтительно равно 1:1.

12. Способ по любому из пп. 1-11, в котором органический сорастворитель выбран из одноатомных или многоатомных спиртов, включающих от 2 до 8 атомов углерода, или их смесей, предпочтительно из этилового спирта, бензилового спирта, этиленгликоля, пропиленгликоля или их смесей.

13. Способ по любому из пп. 1-12, в котором массовое содержание органического сорастворителя в реакционной смеси на стадии в) составляет от 30% до 70%, в частности от 40% до 60%.

14. Способ по любому из пп. 1-13, в котором на стадии г) нагрев осуществляют в течение периода времени длительностью от 2 до 6 часов, предпочтительно от 3 до 4 часов.

15. Способ по любому из пп. 1-14, в котором инертный газ выбран из азота и аргона.

16. Способ по любому из пп. 2-15, в котором на стадии д) источником углерода является сажа, графит, углеродные нанотрубки, графен, восстановленный оксид графита, аскорбиновая кислота, лимонная кислота, уксусная кислота, глюкоза и/или сахароза.

17. Способ по любому из пп. 2-16, в котором на стадии д) отжиг осуществляют в течение периода времени длительностью от 2 до 6 часов, предпочтительно от 3 до 4 часов.

18. Электродный материал для литий-ионного аккумулятора, полученный способом по п. 1.

19. Электродный материал для литий-ионного аккумулятора, полученный способом по п. 2.

20. Катод литий-ионного аккумулятора, содержащий материал по п. 18 или 19.

| US 2015349343 A1, 03.12.2015 | |||

| S.AKIMOTO ET AL | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ФОСФАТЫ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2613979C2 |

| WO 2014004386 A2, 03.01.2014. | |||

Авторы

Даты

2019-04-16—Публикация

2018-05-15—Подача