Изобретение относится к устройствам механического позиционирования и может быть использовано в различных областях машиностроения, в том числе в устройствах, где требуется подвеска вращающихся валов, упругая в направлении, совпадающем с осью вала и шариковых клапанах.

Известна аксиальная опора ведущего вала, установленного с возможностью вращения и осевого перемещения, включающая два упорных аксиальных модуля, каждый из которых содержит упорный узел трения, опорный элемент и демпфер (Пат. RU 145388, опубл. 20.09.2014. Бюл. №26). По известному решению, демпфер представляет собой поршень, установленный в камере, заполненной псевдожидкостью -множеством шариков в масле. Диаметр каждого шарика больше величины технологических зазоров в устройстве.

К недостаткам известного решения относится сложность конструкции, обусловленная наличием большого количества деталей. На иллюстрации к описанию известного решения его авторы показывают 14 только основных элементов устройства. Кроме того, применение масла в камере демпфера требует мероприятий по герметизации камеры, что также усложняет конструкцию устройства и его эксплуатацию.

Известен шариковый клапан, включающий корпус, пружину и шар, причем пружина выполнена двухконусной с сопряжением конических частей по вершинам. Опорным торцом большего конуса пружина установлена на плоскость корпусной детали, а шар размещен в специально выполненном для него посадочном месте на малом конусе, сформированном на пружине в процессе ее навивки (пат.RU 209196, опубл. 04.02.2022. Бюл. №4). Наличие специального посадочного места для шара на пружине позволяет исключить промежуточные детали, что упрощает конструкцию.

К недостаткам известного решения относится технологические проблемы изготовления двухконусных пружин, связанные с обрубкой двухконусных пружин после навивки и снятии готовых пружин с оправок. Эти проблемы особенно проявляются с уменьшением диаметров пружин и ужесточением требований к точности деталей.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является универсальный шарнир шпинделя, включающий корпусную деталь, в отверстии которой размещена пружина, шар, прижимаемый пружиной к поверхности осевого конического отверстия, выполненного в детали, для поддержки которой применяется известное решение, и дополнительные детали, в том числе - упор, размещенный между шаром и пружиной и имеющий для позиционирования шара относительно пружины специальную расточку на торце. Со стороны, противоположной упору, шар установлен в осевое коническое отверстие в поддерживаемой детали, для которой известное решение служит аксиальной упругой опорой (А.С. №554021, опубл. 15.04.1977. Бюл. №14). Шар имеет с поддерживаемой деталью линейный, а с упором - точечный контакт. Упор одновременно играет роль ограничителя хода поддерживаемой детали.

К недостаткам известного решения относится наличие упора, которые усложняет и удорожает конструкцию и ее эксплуатацию.

Технической задачей, на решение которой направлена настоящее изобретение, является устранение недостатков прототипа - повышение технологичности конструкции аксиальной упругой опоры за счет ее упрощения.

Поставленная техническая задача решается за счет центрирования шара в специальном посадочном месте, выполненном в винтовой цилиндрической или конической пружине сжатия обработкой резанием, и исключения за счет этого упора -промежуточной детали между пружиной и шаром.

Новизной в аксиальной упругой опоре, предлагаемой в качестве настоящего изобретения, является выполнение посадочного места на пружине под шарик резанием.

Указанный признак является новым, существенным и промышленно выполнимым и направлен на решение поставленной технической задачи.

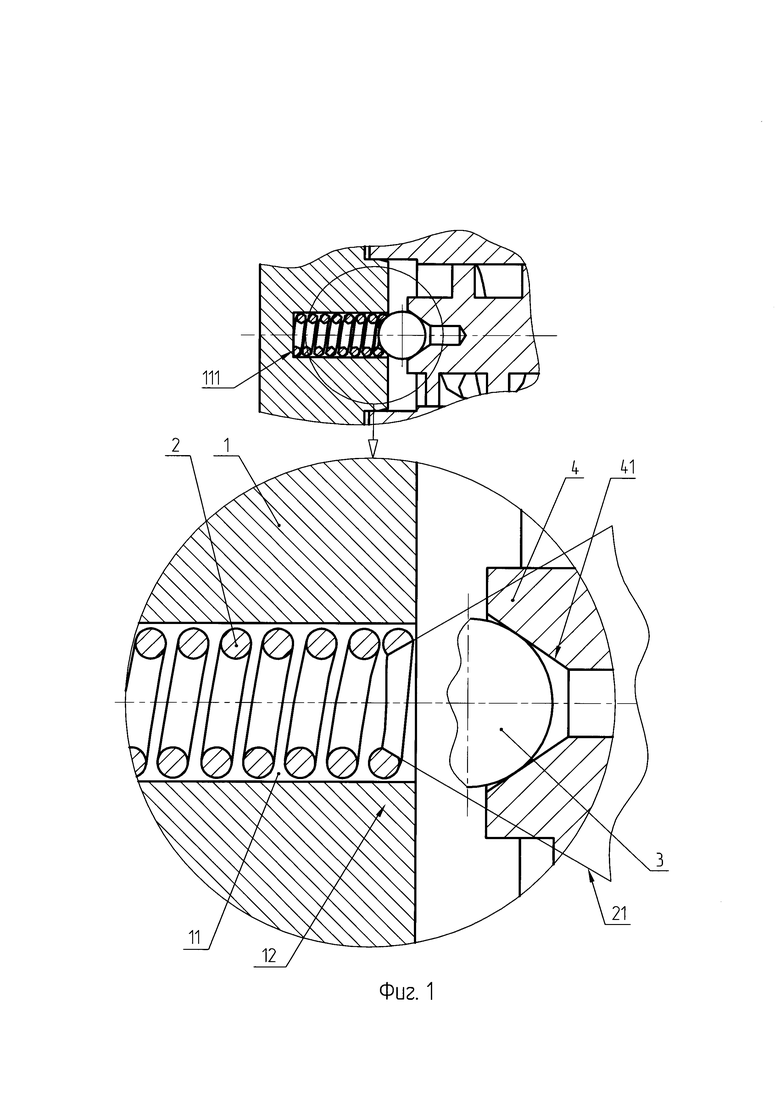

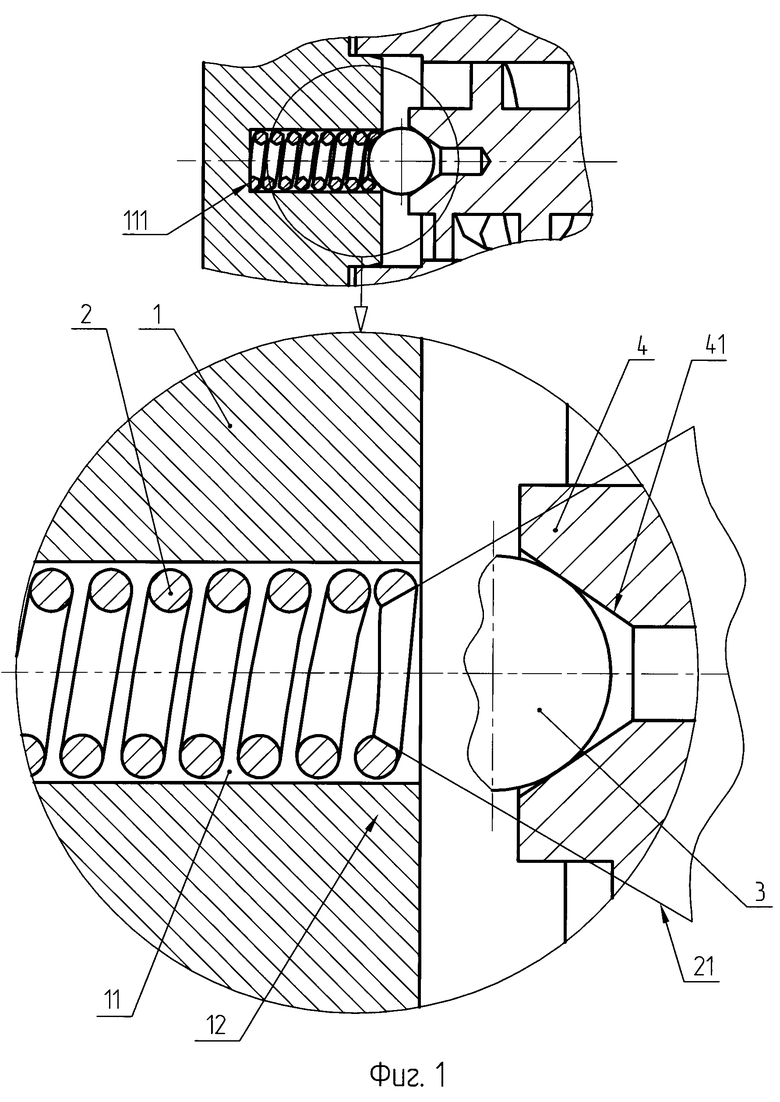

Конструкция аксиальной упругой опоры, предлагаемая в соответствии с заявляемой полезной моделью, поясняется чертежами (фиг. 1) и включает корпусную деталь 1, пружину 2, шар 3.

В корпусной детали 1 имеется отверстие 11, по крайней мере, часть 111 внутреннего торца которого выполнена плоской.

В отверстии 11 установлена пружина 2 с упором в плоскую часть 111 внутреннего торца отверстия 11. Пружина 2 представляет собой винтовую пружину и может быть цилиндрической и конической (одноконусной). На фиг. 1 показан не исключающий другие варианты пример, когда пружина 2 выполнена винтовой цилиндрической.

Способ центрирования пружины 2 в отверстии 11 не является предметом охраны по настоящей заявке и может быть любым, известным из уровня техники, например, по наружному или внутреннему диаметру. В случае центрирования пружины 2 по внутреннему диаметру в отверстии 11 может быть размещен центрирующий элемент (на фиг. 1 не показан), выполненный заодно с корпусной деталью 1 или в виде отдельной детали.

Со стороны, противоположной опорному торцу, на пружине выполнено центральное коническое отверстие 21. Коническое отверстие 21 выполнено после навивки пружины 2 снятием части материала пружины 2 резанием.

Пружина 2 располагается вдоль продольной оси детали 4, для которой сочетание пружины 2, установленной в отверстии в корпусной детали 1, и шара 3 служит аксиальной упругой опорой. В торце детали 4, обращенном к шару 3, выполнено центральное коническое отверстие 41. Шар 3 установлен в отверстие 21 пружины 2. При этом он одновременно касается поверхности отверстия 41 в детали 4.

В реальных условиях всегда существует перекос осей пружины 2 и детали 4, что обусловлено неточностями при обработке деталей и взаимными смещениями при сборке. Размеры конического отверстия 21 - наибольший диаметр обработки и угол конуса -подбираются по диаметру шара 3 и диаметру проволоки, из которой навита пружина 2. При определении упомянутых размеров конического отверстия 21 исходят из условия стабильного положения шара 3 в коническом отверстии 21 при максимальном перекосе детали 4 относительно пружины 2, допускаемых нормативной документацией на изделие, в котором применяется предлагаемая аксиальная упругая опора. Под стабильным положением в данном случае понимается невыпадение шара 3 из пружины 2 при перекосах осей пружины 2 и детали 4.

Ограничение осевого перемещения детали 4 в эксплуатации может быть достигнуто величиной расстояния между торцами корпусной детали 1 и детали 4, ходом шара 3 из наиболее удаленной от корпусной детали 1 точки до его контакта с корпусной деталью 1 (кромкой отверстия), или высотой пружины, сжатой до соприкосновения витков. Различные способы регулировки могут быть достигнуты, например, установкой пружин 2, имеющих различную высоту после деформации до соприкосновения витков.

Выбранный способ ограничения осевого перемещения детали 4 не изменяет предлагаемую конструкцию аксиального упругого упора, по существу, и определяет лишь способы ее регулировки перед эксплуатацией.

В общем случае подвижность детали 4 не является обязательной для функционирования предлагаемой аксиальной упругой опоры. На фиг. 1 в качестве примера детали 4, не исключающего другие варианты применения предлагаемой аксиальной упругой опоры, показана деталь, имеющая осевое вращение - шнек технологического аппарата. В числе допустимых примеров детали 4 может рассматриваться, в частности, корпус шарикового клапана, в котором конус, с которым контактирует шар, является уплотнительным.

Применение обработки резанием для формирования посадочного места для шара 3 в пружине 2 позволяет использовать винтовые цилиндрические и конические (одноконусные) пружины и отказаться как от промежуточной детали между шаром 3 и пружиной 2, так и от применения двухконусных пружин, изготовление которых представляет технологические трудности, по сравнению с одноконусными.

Кроме того, применение обработки резанием для формирования посадочного места для шара 3 в пружине 2 позволяет исключить шлифование второго торца пружины 2, сохранив обработку только для торца, которым пружина 2 опирается на плоскую часть 111 отверстия 11 в корпусной детали 1. Это повышает технологичность конструкции аксиальной упругой опоры и, соответственно, уменьшает стоимость ее изготовления.

Предлагаемая в качестве настоящего изобретения аксиальная упругая опора работает следующим образом.

Пружина 2, установленная в отверстие 11 в корпусной детали 1, сжата до усилия предварительной затяжки. Деталь 4 установлена с возможность осевого перемещения в направлении пружины 2 и за счет деформации пружины 2 на величину, определяемую выбранным способом регулировки.

Независимо от того, имеет деталь 4 возможность вращения вокруг продольной оси, номинально совпадающей с осью пружины 2, или нет, предлагаемая конструкция аксиальной упругой опоры будет обеспечивать осевое поджатие детали 4 шаром 3 с усилием, определяемым характеристикой пружины 2, и осевое перемещение, определяемое выбранным способом регулировки.

Техническим результатом осуществления предлагаемого изобретения является повышение технологичности конструкции аксиальной упругой опоры и возможность расширения ее применения, по сравнению с прототипом, на другие изделия, в частности, шариковые клапаны различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С АКСИАЛЬНЫМ ПРУЖИННЫМ ЭЛЕМЕНТОМ | 2005 |

|

RU2361348C2 |

| УГОЛЬНАЯ ЩЕТКА С ОТКЛЮЧАЮЩИМ УСТРОЙСТВОМ | 2011 |

|

RU2625817C2 |

| МЕТОД СТАНОЧНОГО ИЗГОТОВЛЕНИЯ СДВИГОВОГО ИЗМЕРИТЕЛЬНОГО ДАТЧИКА | 2010 |

|

RU2436105C1 |

| ХРАПОВАЯ ВЕЛОСИПЕДНАЯ МУФТА С АМОРТИЗАЦИЕЙ УДАРОВ ВРАЩАТЕЛЬНОГО МОМЕНТА | 2010 |

|

RU2431066C1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ | 1997 |

|

RU2133380C1 |

| Верхняя опора вертикального шпинделя с приводным роликом | 1987 |

|

SU1653612A1 |

| ПУСКОВОЕ УСТРОЙСТВО | 1991 |

|

RU2048654C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВАНИЯ ПОСАДОЧНЫХ ОТВЕРСТИЙ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ В КОРПУСНЫХ ДЕТАЛЯХ | 2015 |

|

RU2604238C2 |

| РАДИАЛЬНОЕ УПЛОТНЕНИЕ СИСТЕМЫ ОВАНДЕР | 2007 |

|

RU2338106C1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

Изобретение относится к аксиальной упругой опоре. Аксиальная упругая опора включает корпусную деталь, в отверстии которой размещена пружина и шар, прижимаемый пружиной к поверхности осевого конического отверстия, выполненного в детали. Со стороны, противоположной поддерживаемой детали, шар опирается на поверхность конического отверстия, выполненного в пружине после ее навивки обработкой резанием. Торец пружины, в котором выполнено коническое отверстие, может быть не обработан шлифованием после навивки пружины. Ограничение осевого перемещения поддерживаемой детали может быть достигнуто величиной расстояния между торцами корпусной детали аксиальной упругой опоры и поддерживаемой детали, или ходом шара из наиболее удаленной точки до его контакта с корпусной деталью аксиальной упругой опоры, или высотой пружины, сжатой до соприкосновения витков. Достигается повышение технологичности конструкции аксиальной упругой опоры за счет ее упрощения. 1 ил.

Аксиальная упругая опора, включающая корпусную деталь, в отверстии которой размещена пружина и шар, прижимаемый пружиной к поверхности осевого конического отверстия, выполненного в детали, для поддержки которой применяется аксиальная упругая опора, отличающаяся тем, что

со стороны, противоположной поддерживаемой детали, шар опирается на поверхность конического отверстия, выполненного в пружине после ее навивки обработкой резанием, причем размеры конического отверстия в пружине подбираются из условия стабильного положения шара в пружине при максимальном допускаемом перекосе поддерживаемой детали относительно пружины,

торец пружины, в котором выполнено коническое отверстие, может быть не обработан шлифованием после навивки пружины,

ограничение осевого перемещения поддерживаемой детали может быть достигнуто величиной расстояния между торцами корпусной детали аксиальной упругой опоры и поддерживаемой детали, или ходом шара из наиболее удаленной точки до его контакта с корпусной деталью аксиальной упругой опоры, или высотой пружины, сжатой до соприкосновения витков.

| Универсальный шарнир шпинделя | 1976 |

|

SU554021A1 |

| Нагнетательный клапан топливного насоса высокого давления | 1957 |

|

SU109108A1 |

| Флексатон | 1929 |

|

SU16984A1 |

| DE 202017103584 U1, 21.09.2017. | |||

Авторы

Даты

2022-08-15—Публикация

2022-02-15—Подача