Область техники

Изобретение относится к двухосно-ориентированной полипропиленовой пленке, подходящей для использования при бесклеевом ламинировании на бумагу, и способу ее получения.

Уровень техники

Известные способы получения двухосно-ориентированной полипропиленовой пленки включают способ с использованием плоскощелевой экструзионной головки и способ с формованием рукава, в особенности, способ с использованием плоскощелевой экструзионной головки. В дополнение к этому, способ с использованием плоскощелевой экструзионной головки включает способ постадийного двухосного ориентирования и способ синхронного двухосного ориентирования, где способ постадийного двухосного ориентирования включает две стадии ориентирования, которые в основном проводят по способу проведения операции сначала в продольном направлении, а после этого в поперечном направлении.

В настоящее время в промышленности ламинирования в системе бумага-пластик в основном используются следующие далее несколько способов: способ склеивания (сухое ламинирование и мокрое ламиинирование), который может приводить к высвобождению в атмосферу токсичных растворителей или летучих веществ, тем самым, вызывая серьезное загрязнение окружающей среды; способ ламинирования без использования растворителя, который в результате приводит к получению структуры композита, характеризующейся достаточно низкой первоначальной когезией; и способ нанесения предварительного покрытия, который входит в число вторичных способов и включает использование большего количества методик, что, тем самым, увеличивает стоимость даже несмотря на отсутствие растворителя. В дополнение к этому, связующий слой композита, полученного по вышеупомянутым способам, в частности, по способу ламинирования без использования растворителя, характеризуется сопротивлением отслаиванию, которое, очевидно, является зависящим от времени. Поэтому, имея целью устранение недостатков, встречающихся в существующих методиках ламинирования в системе бумага-пластик, в китайском патенте ZL03226653.7 описывают структуру композита бумага-пластик, включающего слой бумаги и слой пленки из пластика, ламинированный на слой бумаги по способу горячего прессования, который получают в результате бесклеевого ламинирования двухосно-ориентированной полипропиленовой пленки на поверхность слоя бумаги. Несмотря на описание в данном патенте структуры бесклеевого композита бумага-пластик в нем не описывают конкретной композиции пленки и способа ее получения, так что в фактической области применения люди столкнутся с трудностями при точном воспроизведении структуры композита и при увеличении продолжительности его использования в области техники ламинирования в системе бумага-пластик.

Раскрытие изобретения

Цель настоящего изобретения заключается в устранении недостатков предшествующего уровня техники и в предложении двухосно-ориентированной полипропиленовой пленки, подходящей для использования при бесклеевом ламинировании на бумагу, и способа ее получения, которые позволяют реализовать бесклеевое ламинирование в системе из бумаги и пластика, упростить способ ламинирования и сэкономить потребление источника энергии, а также являются безопасными с точки зрения охраны окружающей среды и санитарии и в результате приводят к получению продукта, обладающего хорошими свойствами.

Для достижения вышеупомянутой цели настоящее изобретение предлагает двухосно-ориентированную полипропиленовую пленку, подходящую для использования при бесклеевом ламинировании на бумагу, которая характеризуется тем, что двухосно-ориентированная полипропиленовая пленка включает поверхностный слой, серединный слой и функциональный слой, расположенные в данном порядке и ламинированные в результате совместного экструдирования, где функциональный слой может быть ламинирован непосредственно на бумагу, бумагу, предварительно подвергнутую печатанию, или пленку, включающую такой слой, по способу горячего прессования, которая характеризуется тем, что функциональный слой содержит сополимер этилена-бутена, сополимер этилена-октена, терполимер этилена-бутена-октена, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, или их смеси или смеси, образованные любым из вышеупомянутых сополимеров или терполимера, модифицированных сополимеров или терполимера и смесями с гидрированной нефтяной смолой, и которая характеризуется тем, что: (i) сополимер этилена-бутена характеризуется уровнем содержания бутена 10-30%; сополимер этилена-октена характеризуется уровнем содержания октена 5-20%; терполимер этилена-бутена-октена характеризуется уровнем содержания бутена 1-30% и уровнем содержания октена 1-20%; (ii) сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризуются степенью прививки 0,5-2%; (iii) функциональный слой составляет 10-50% (мас.) пленки; и (iv) функциональный слой обрабатывают коронным разрядом или пламенем.

Между поверхностным слоем и серединным слоем располагают верхний подповерхностный слой. Между серединным слоем и функциональным слоем располагают нижележащий подповерхностный слой.

Поверхностный слой содержит смесь, содержащую полипропилен и вещество, препятствующее слипанию, или смесь, содержащую полипропилен, полиэтилен высокой плотности и антиоксидант.

Серединный слой содержит 60-100% изотактического полипропилена или смесь, полученную из изотактического полипропилена в случае его присутствия в количестве, меньшем чем 100%, и одного или нескольких представителей, выбираемых из гидрированной нефтяной смолы, антистатика и добавки, понижающей трение. Нижележащий подповерхностный слой и верхний подповерхностный слой содержат 60-100% изотактического полипропилена или смесь, полученную из изотактического полипропилена в случае его присутствия в количестве, меньшем чем 100%, и одного или нескольких представителей, выбираемых из гидрированной нефтяной смолы, антистатика и добавки, понижающей трение.

Один или несколько слоев, выбираемых из нижележащего подповерхностного слоя, серединного слоя и верхнего подповерхностного слоя, содержат диоксид титана.

Один или несколько слоев, выбираемых из нижележащего подповерхностного слоя, серединного слоя и верхнего подповерхностного слоя, содержат карбонат кальция и/или полибутилентерефталат.

Гидрированная нефтяная смола составляет 1-30% (мас.) функционального слоя.

Способ получения двухосно-ориентированной полипропиленовой пленки, подходящей для использования при бесклеевом ламинировании на бумагу, в настоящем изобретении включает стадии: предварительного перемешивания выбранных материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок в рамках разработанной рецептуры; перемешивания для придания смеси материалов гомогенности; дозирования смеси материалов; отправления ее в экструдер и пластикации ее до получения гомогенного расплава; перепускания расплава через канал; фильтрования расплава при помощи фильтра; распределения расплава при помощи проточного блока с подачей в экструзионную головку и совместного экструдирования; после этого изготовления пленки по способу с использованием плоскощелевой экструзионной головки, то есть, охлаждения экструдированного расплава до получения отлитого листа, последующего двухосного ориентирования отлитого листа по способу проведения операции сначала в продольном направлении, а затем в поперечном направлении, или в продольном и поперечном направлениях синхронно до получения пленки, или по способу с формованием рукава, то есть, охлаждения расплава после покидания им экструзионной головки до получения первоначального рукава, а после этого проведения для первоначального рукава раздувания в поперечном направлении и ориентирования в продольном направлении до получения пленки; сматывания пленки после охлаждения, натягивания, измерения толщины и обработки коронным разрядом или пламенем до получения рулона машинной намотки; воздействия на рулон машинной намотки старящего хранения; и его продольной резки или повторной продольной резки до получения, в заключение, пленочного продукта.

В случае получения пленки по способу двухосного ориентирования - способу с использованием плоскощелевой экструзионной головки при ориентировании сначала в продольном направлении, а после этого в поперечном направлении или по способу с формованием рукава, в установке для ориентирования в продольном направлении температуры верхних валиков и нижних валиков, по которым движутся две поверхности пленки, регулируют раздельно, а все поверхности валиков, по которым движется функциональный слой, имеют покрытие из политетрафторэтилена.

Двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу и обладающая вышеупомянутой структурой, и способ ее получения характеризуются следующими далее преимуществами:

Двухосно-ориентированная полипропиленовая пленка настоящего изобретения включает слой подложки и функциональный поверхностный слой. Слой подложки и функциональный поверхностный слой, образованные из ранее описанных материалов, совместно экструдируют и двухосно ориентируют до получения пленки, где функциональный слой может быть непосредственно ламинирован на бумагу, бумагу, предварительно подвергнутую печатанию, или пленку, включающую такой слой, по способу горячего прессования, который таким образом позволяет реализовать бесклеевое ламинирование в системе из бумаги и пластика, исключить стадию нанесения клея, упростить способ ламинирования и сэкономить потребление источника энергии. Кроме того, способ ламинирования не приводит к получению токсичных летучих растворителей и, таким образом, является безопасным с точки зрения охраны окружающей среды, техники безопасности и санитарии. В дополнение к этому, двухосно-ориентированная полипропиленовая пленка, полученная обладающей упомянутой структурой из упомянутых материалов, характеризуется высокой прочностью термосварки, а продукт, полученный в результате ламинирования данной пленки на бумагу, бумагу, предварительно подвергнутую печатанию, или другую пленку, включающую упомянутый функциональный слой по способу горячего прессования, характеризуется высоким сопротивлением отслаиванию, что благоприятствует увеличению продолжительности использования продукта.

Описание чертежей

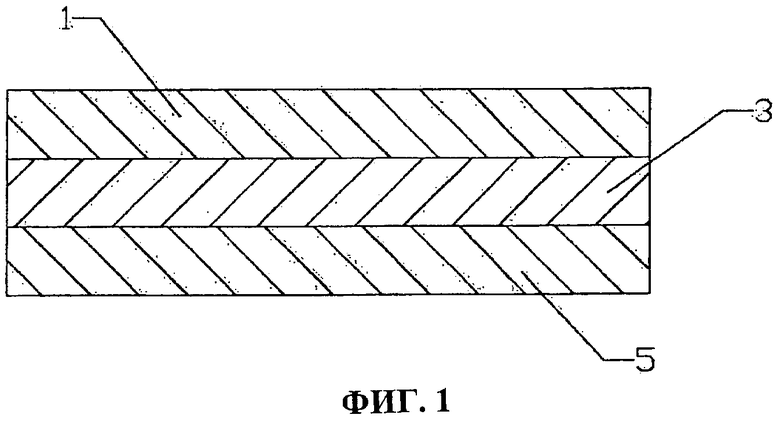

Фигура 1 представляет собой принципиальную схему сечения одного примера в настоящем изобретении.

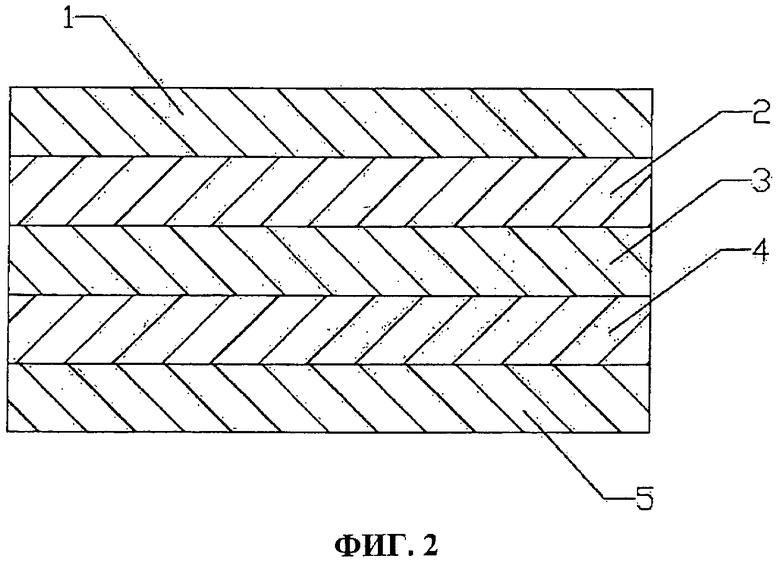

Фигура 2 представляет собой принципиальную схему сечения еще одного примера в настоящем изобретении.

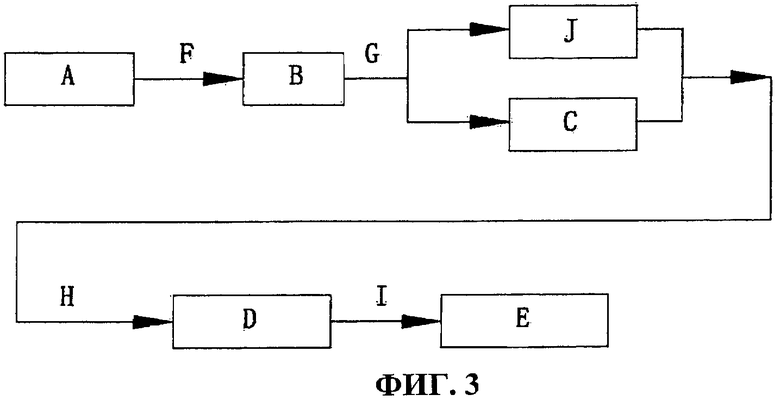

Фигура 3 представляет собой блок-схему способа получения пленки настоящего изобретения.

Варианты осуществления изобретения

Далее настоящее изобретение будет подробно описываться со ссылкой на прилагаемые чертежи.

Как продемонстрировано на фигурах 1 и 2, двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу, в настоящем изобретении включает поверхностный слой 5, серединный слой 3 и функциональный слой 1, расположенные в данном порядке, где функциональный слой 1 может быть ламинирован непосредственно на бумагу, бумагу, предварительно подвергнутую печатанию, или пленку, включающую такой слой, по способу горячего прессования. Совместное экструдирование и двухосное ориентирование поверхностного слоя 5, серединного слоя 3 и функционального слоя 1 проводят, так чтобы сформировать наиболее существенную трехслойную структуру пленки настоящего изобретения, продемонстрированную на фигуре 1. В дополнение к этому, для улучшения свойств пленки между поверхностным слоем 5 и серединным слоем 3 располагают верхний подповерхностный слой 4, а между серединным слоем 3 и функциональным слоем 1 располагают нижележащий подповерхностный слой 2. Пленка, образованная вышеупомянутыми пятью слоями, представляет собой еще один пример настоящего изобретения, продемонстрированный на фигуре 2. Поверхностный слой 5 содержит смесь, содержащую полипропилен и вещество, препятствующее слипанию, или смесь, содержащую полипропилен, полиэтилен высокой плотности и антиоксидант, где полипропилен, содержащийся в поверхностном слое 5, представляет собой изотактический полипропилен, пропиленовые сополимеры (например, сополимер этилена-пропилена, терполимер этилена-пропилена-бутена), вещество, препятствующее слипанию, представляет собой диоксид кремния (SiO2), полиметилметакрилат (ПММА) и тому подобное, а антиоксидант представляет собой препараты марок 1010, 1076 и тому подобное. В соответствии с другими требованиями к получению нижележащий подповерхностный слой 2, серединный слой 3 и верхний подповерхностный слой 4 могут соответствовать следующим трем вариантам реализации. Во-первых, серединный слой 3 содержит 60-100% изотактического полипропилена или смесь, полученную из изотактического полипропилена в случае его присутствия в количестве, меньшем чем 100%, и одного или нескольких представителей, выбираемых из гидрированной нефтяной смолы, антистатика и добавки, понижающей трение; нижележащий подповерхностный слой 2 и верхний подповерхностный слой 4 содержат 60-100% изотактического полипропилена или смесь, полученную из изотактического полипропилена в случае его присутствия в количестве, меньшем чем 100%, и одного или нескольких представителей, выбираемых из гидрированной нефтяной смолы, антистатика и добавки, понижающей трение. Во-вторых, один или несколько слоев, выбираемых из нижележащего подповерхностного слоя 2, серединного слоя 3 и верхнего подповерхностного слоя 4, содержат диоксид титана. В-третьих, один или несколько слоев, выбираемых из нижележащего подповерхностного слоя 2, серединного слоя 3 и верхнего подповерхностного слоя 4, содержат карбонат кальция и/или полибутилентерефталат. Функциональный слой 1 содержит сополимер этилена-бутена, сополимер этилена-октена, терполимер этилена-бутена-октена, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, или их смеси или смеси, образованные любым из вышеупомянутых сополимеров или терполимера, модифицированных сополимеров или терполимера и смесями с гидрированной нефтяной смолой, где сополимер этилена-бутена характеризуется уровнем содержания бутена 10-30%; сополимер этилена-октена характеризуется уровнем содержания октена 5-20%; терполимер этилена-бутена-октена характеризуется уровнем содержания бутена 1-30% и уровнем содержания октена 1-20%; а сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризуются степенью прививки 0,5-2%. Антистатик может представлять собой глицерилмоностеарат, ди(β-гидроксиэтил)октадециламин; добавка, понижающая трение, может представлять собой эрукамид, олеамид, этиленбис(стеарамид) (ЭБС); гидрированная нефтяная смола может представлять собой продукт С-5 или продукт С-9, такие как ARKON product P-125 (продукт С-9), изготовленный в компании ARAKAWA Co., Япония, или эффективный компонент (для удобства его в настоящем документе обозначают как ЕМ609) в загустителе РА609 (продукт С-5), изготовленном в компании EXXON-MOBIL Company.

Гидрированная нефтяная смола составляет 1-30% (мас.) функционального слоя 1.

Функциональный слой 1 составляет 10-50% (мас.) пленки.

Как продемонстрировано на фигуре 3, блок-схема способа получения пленки настоящего изобретения представляет собой нижеследующее.

На фигуре 3 А представляет собой материалы исходного сырья (в том числе материалы первичного исходного сырья, модифицированные материалы и маточные смеси добавок); В представляет собой расплав; С представляет собой отлитый лист; D представляет собой пленку; Е представляет собой продукт; F представляет собой методику экструдирования в экструдере; G представляет собой методику охлаждения; Н представляет собой методику двухосного ориентирования; I представляет собой методику обработки коронным разрядом или пламенем; К представляет собой методику старящего хранения, продольной резки; J представляет собой первоначальный рукав.

Конкретные стадии включают: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку и совместное экструдирование; после этого изготовление пленки по способу с использованием плоскощелевой экструзионной головки, то есть, охлаждение экструдированного расплава по методике охлаждения G до получения отлитого листа С, а после этого двухосное ориентирование отлитого листа (сначала в продольном направлении, а после этого в поперечном направлении или в продольном и поперечном направлениях синхронно) по методике двухосного ориентирования Н до получения пленки D, или по способу с формованием рукава, то есть, охлаждение расплава после покидания им экструзионной головки по методике охлаждения G до получения первоначального рукава J, а после этого двухосное ориентирование (ориентирование в продольном направлении при одновременном раздувании в поперечном направлении) первоначального рукава по методике двухосного ориентирования Н до получения пленки D; натягивание пленки после охлаждения, измерение толщины и обработки коронным разрядом или пламенем по методике обработки I до получения рулона машинной намотки; воздействие на рулон машинной намотки старящего хранения и его продольная резка или повторная продольная резка по методике старящего хранения и продольной резки К до получения, в заключение, пленочного продукта Е.

Что касается экструдера, использующегося в упомянутом способе, то температура экструзионной головки находится в диапазоне от 225 до 265°С, температура охлаждения находится в диапазоне от 15 до 40°С, уровень поверхностной обработки пленки после обработки коронным разрядом или пламенем находится в диапазоне от 35 до 45 мн/м. В способе с использованием плоскощелевой экструзионной головки в соответствии с условиями для производственной аппаратуры может быть выбран способ двухстадийного ориентирования или синхронного ориентирования. В способе двухстадийного ориентирования температура установки для ориентирования в продольном направлении находится в диапазоне от 50 до 150°С, температура установки для ориентирования в поперечном направлении находится в диапазоне от 100 до 180°С, степень растяжения в продольном направлении находится в диапазоне от 4,5 до 6,5, а степень растяжения в поперечном направлении находится в диапазоне от 7 до 10. В способе синхронного ориентирования температура установки для ориентирования в продольном и поперечном направлениях находится в диапазоне от 100 до 180°С, температура предварительного нагревания под действием ИК-излучения находится в диапазоне от 300 до 600°С, степень растяжения в продольном направлении находится в диапазоне от 4,5 до 6,5, а степень растяжения в поперечном направлении находится в диапазоне от 6 до 10. В способе с формованием рукава температура печи для предварительного нагревания первоначального рукава находится в диапазоне от 260 до 430°С, температура печи для раздувания в поперечном направлении находится в диапазоне от 300 до 530°С, температура ориентирования в продольном направлении находится в диапазоне от 135 до 150°С, степень растяжения в продольном направлении находится в диапазоне от 4,5 до 8,0, а степень растяжения в поперечном направлении находится в диапазоне от 5,0 до 8,0.

В случае получения пленки по способу постадийного двухосного ориентирования в виде способа с использованием плоскощелевой экструзионной головки или по способу двухосного ориентирования в виде способа с формованием рукава в установке для ориентирования в продольном направлении способа с использованием плоскощелевой экструзионной головки или в установке ориентирования способа с формованием рукава температуры верхних валиков и нижних валиков, по которым движутся две поверхности пленки, регулируют раздельно, а все поверхности валиков, по которым движется функциональный слой, имеют покрытие из политетрафторэтилена.

Функциональный слой 1 составляет 10-50% (мас.) пленки.

Указание 1: В следующей далее таблице перечисляются стандарты, на основе которых проводят испытания для свойств продуктов в последующих примерах:

Указание 2: Все проценты или процентные величины в рецептурах следующих далее примеров являются массовыми.

Указание 3: В следующих далее примерах индекс расплава (2,16 кг, 190°С) компонента в функциональном слое 1 представляет собой, соответственно: сополимер этилена-бутена: 4,5 г/10 минут; сополимер этилена-октена: 7 г/10 минут; терполимер этилена-бутена-октена: 5 г/10 минут; сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом: 3,5 г/10 минут; сополимер этилена-октена, модифицированный привитым малеиновым ангидридом: 5,5 г/10 минут; терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом: 4 г/10 минут.

Пример 1

Функциональный слой 1 состоял из: 70% сополимера этилена-бутена, 30% сополимера этилена-бутена, модифицированного привитым малеиновым ангидридом, где сополимер этилена-бутена характеризовался уровнем содержания бутена 30%, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 0,5%.

Серединный слой 3 состоял из: 99,75% изотактического полипропилена (характеризующегося изотактичностью 97% и индексом расплава 3 г/10 минут), 2500 ч./млн глицерилмоностеарата.

Поверхностный слой 5 состоял из: 99,2% смеси полиэтилена высокой плотности (характеризующегося индексом расплава 0,05 г/10 минут) и сополимера этилена-пропилена (характеризующегося индексом расплава 7 г/10 минут), составленной при соотношении 9:11, и 8000 ч./млн антиоксиданта 1010.

Полученный продукт в совокупности имел толщину 20 мкм, функциональный слой 1 имел толщину 6 мкм, и функциональный слой 1 составлял 30% (мас.) совокупной пленки.

Способ получения включал следующие далее стадии: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку; охлаждение экструдированного расплава по методике охлаждения G до получения отлитого листа С, а после этого двухосное ориентирование отлитого листа по методике двухосного ориентирования Н до получения пленки D; регулирование толщины пленки D при использовании автоматического устройства для проведения испытания на толщину; обработка пленки коронным разрядом или пламенем по методике обработки I для улучшения ее натяжения смачивания; натягивание и сматывание обработанной пленки до получения рулона машинной намотки; воздействие на рулон машинной намотки старящего хранения и его продольная резка по методике старящего хранения и продольной резки К до получения, в заключение, пленочного продукта Е. Аппаратура, использующаяся в способе получения, представляла собой производственную линию для изготовления двухосно-ориентированной полипропиленовой пленки по способу с использованием плоскощелевой экструзионной головки, изготовленной в компании BRUECKNER Co., Германия, где основной экструдер представлял собой одночервячный экструдер, характеризующийся диаметром червяка 150 мм и соотношением между длиной и диаметром 33:1, экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 120 мм и соотношением между длиной и диаметром 30:1. Температуры в различных секциях экструдера составляли 245°С за исключением секции питания, которая находилась при 100°С, температуры в различных зонах фильтра составляли 250°С, а температуры в различных зонах экструзионной головки составляли 235°С; температура охлаждения экструдированного расплава составляла 23°С. Для ориентирования в продольном направлении все поверхности валиков, по которым двигался функциональный слой 1, имели покрытие из политетрафторэтилена, температуры валиков, соответствующих функциональному слою 1, составляли 60°С, температуры валиков зоны предварительного нагревания, соответствующих нефункциональным слоям, составляли 130°С, температуры валиков в каждой зоне растяжения составляли 110°С, температура валика в зоне отжига составляла 135°С, а степень растяжения составляла 4,9. Для ориентирования в поперечном направлении температуры в зонах предварительного нагревания составляли 175°С, температуры в зонах растяжения составляли 160°С, температуры в зонах отжига составляли 165°С, а степень растяжения составляла 9. Мощность при обработке коронным разрядом составляла 25 Вт·мин/м2.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 20 мкм.

(2) Плотность: 0,83 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 90 МПа/130 МПа.

(4) Прочность термосварки: 7,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 3,5 н/15 мм.

(6) Мутность: 76,2%.

(7) Блеск: 8.5%.

(8) Термическая усадка (в продольном/поперечном направлениях): 3,5%/1,5%.

(9) Натяжение смачивания: 40 мн/м.

Пример 2

Функциональный слой 1 состоял из: 50% сополимера этилена-бутена, 20% сополимера этилена-бутена, модифицированного привитым малеиновым ангидридом, и 30% Р-125, где сополимер этилена-бутена характеризовался уровнем содержания бутена 10%, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 2%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 2,5 г/10 минут), 2000 ч./млн глицерилмоностеарата.

Серединный слой 3 состоял из: 99,7% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 2,5 г/10 минут), 2000 ч./млн глицерилмоностеарата и 1000 ч./млн этиленбисстеарамида.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут), 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт имел совокупную толщину 18 мкм, функциональный слой 1 имел толщину 5 мкм, а функциональный слой 1 составлял 27,8% (мас.) совокупной пленки.

Аппаратура и параметры, использующиеся в способе получения, были идентичны тем, которые были описаны в примере 1, за исключением следующих далее параметров для экструдеров.

Основной экструдер: установленные последовательно одночервячные экструдеры.

Диаметр червяка: 160 мм для расплавляющего экструдера, 160 мм для дозирующего экструдера.

Соотношение между длиной и диаметром: 20:1 для расплавляющего экструдера, 20:1 для дозирующего экструдера.

Экструдер для совместного экструдирования: одночервячный экструдер.

Диаметр червяка: 135 мм.

Соотношение между длиной и диаметром: 30:1.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 18 мкм.

(2) Плотность: 0,9 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 110 МПа/200 МПа.

(4) Прочность термосварки: 6,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 3,2 н/15 мм.

(6) Мутность: 1,2%.

(7) Термическая усадка (в продольном/поперечном направлениях): 2,0%/1,2%.

(8) Натяжение смачивания: 40 мн/м.

Пример 3

Функциональный слой 1 состоял из: 80% сополимера этилена-октена, 19% сополимера этилена-бутена, модифицированного привитым малеиновым ангидридом, и 1% Р-125, где сополимер этилена-октена характеризовался уровнем содержания октена 20%, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 1%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 95% и индексом расплава 2 г/10 минут), 2000 ч./млн глицерилмоностеарата.

Серединный слой 3 состоял из: 99,75% изотактического полипропилена (характеризующегося изотактичностью 95% и индексом расплава 2 г/10 минут), 2000 ч./млн глицерилмоностеарата и 500 ч./млн эрукамида.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут), 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт имел совокупную толщину 18 мкм, функциональный слой 1 имел толщину 5,4 мкм, а функциональный слой 1 составлял 30% (мас.) совокупной пленки.

Аппаратура и параметры, использующиеся в способе получения, были идентичны тем, которые были описаны в примере 1, за исключением следующих далее двух аспектов.

1. Параметры основного экструдера и экструдера для совместного экструдирования представляли собой, соответственно:

Основной экструдер: установленные последовательно одночервячные экструдеры.

Диаметр червяка: 230 мм для расплавляющего экструдера, 275 мм для дозирующего экструдера.

Соотношение между длиной и диаметром: 20:1 для расплавляющего экструдера, 20:1 для дозирующего экструдера.

Экструдер для совместного экструдирования: одночервячный экструдер.

Диаметр червяка: 135 мм.

Соотношение между длиной и диаметром: 33:1.

2. Поверхности валиков, по которым двигался функциональный слой 1, покрытия из политетрафторэтилена не имели.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 18 мкм.

(2) Плотность: 0,9 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 100 МПа/180 МПа.

(4) Прочность термосварки: 6,3 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 3,8 н/15 мм.

(6) Мутность: 1,5%.

(7) Термическая усадка (в продольном/поперечном направлениях): 3,0%/1,0%.

(8) Натяжение смачивания: 40 мн/м.

Пример 4

Функциональный слой 1 состоял из: 20% сополимера этилена-бутена, 45% сополимера этилена-октена, 20% сополимера этилена-октена, модифицированного привитым малеиновым ангидридом, и 15% Р-125, где сополимер этилена-бутена характеризовался уровнем содержания бутена 25%, сополимер этилена-октена характеризовался уровнем содержания октена 5%, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 0,5%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 100% изотактического полипропилена (характеризующегося изотактичностью 94% и индексом расплава 3,5 г/10 минут).

Серединный слой 3 состоял из: 80% изотактического полипропилена (характеризующегося изотактичностью 94% и индексом расплава 3,5 г/10 минут), 19,8% Р-125 и 2000 ч./млн глицерилмоностеарата.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3,5 г/10 минут) и 2000 ч./млн полиметилметакрилата (ПММА).

Полученный продукт имел совокупную толщину 18 мкм, функциональный слой 1 имел толщину 7,2 мкм, а функциональный слой 1 составлял 40% (мас.) совокупной пленки.

Аппаратура и параметры, использующиеся в способе получения, были идентичны тем, которые были описаны в примере 1, за исключением экструдеров. Параметры для экструдеров представляют собой нижеследующее.

Основной экструдер: двухчервячный экструдер.

Диаметр червяка: 169 мм, 169 мм.

Соотношение между длиной и диаметром: 32:1, 32:1.

Экструдер для совместного экструдирования: одночервячный экструдер.

Диаметр червяка: 150 мм.

Соотношение между длиной и диаметром: 33:1.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 18 мкм.

(2) Плотность: 0,91 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 105 МПа/180 МПа.

(4) Прочность термосварки: 6,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 4,5 н/15 мм.

(6) Мутность: 1,2%.

(7) Термическая усадка (в продольном/поперечном направлениях): 3,0%/1,2%.

(8) Натяжение смачивания: 40 мн/м.

Пример 5

Функциональный слой 1 состоял из: 60% сополимера этилена-октена, 20% терполимера этилена-бутена-октена, 10% сополимера этилена-октена, модифицированного привитым малеиновым ангидридом, и 10% Р-125, где сополимер этилена-октена характеризовался уровнем содержания октена 10%, терполимер этилена-бутена-октена характеризовался уровнем содержания бутена 1% и уровнем содержания октена 20%, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 1,2%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 100% изотактического полипропилена (характеризующегося изотактичностью 96,5% и индексом расплава 2,8 г/10 минут).

Серединный слой 3 состоял из: 100% изотактического полипропилена (характеризующегося изотактичностью 96,5% и индексом расплава 2,8 г/10 минут).

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут) и 2000 ч./млн полиметилметакрилата (ПММА).

Полученный продукт имел совокупную толщину 40 мкм, функциональный слой 1 имел толщину 20 мкм, а функциональный слой 1 составлял 50% (мас.) совокупной пленки.

Аппаратура и параметры, использующиеся в способе получения, были идентичны тем, которые были описаны в примере 1, за исключением следующих далее двух аспектов.

1. Производственную линию для изготовления двухосно-ориентированной полипропиленовой пленки по способу с использованием плоскощелевой экструзионной головки изготавливали в компании Mitsubishi Heavy Industries (MHI) Co., Япония. Параметры основного экструдера и экструдера для совместного экструдирования представляли собой, соответственно:

Основной экструдер представлял собой установленные последовательно одночервячные экструдеры, характеризующиеся следующими далее параметрами червяков:

расплавляющий экструдер: 115 мм в диаметре и с соотношением между длиной и диаметром 20:1;

дозирующий экструдер: 115 мм в диаметре и с соотношением между длиной и диаметром 20:1.

Экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 120 мм и соотношением между длиной и диаметром 30:1.

2. Поверхности валиков, по которым двигался функциональный слой 1, покрытия из политетрафторэтилена не имели.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 40 мкм.

(2) Плотность: 0,9 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 90 МПа/150 МПа.

(4) Прочность термосварки: 12,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 5,8 н/15 мм.

(6) Мутность: 3,5%.

(7) Термическая усадка (в продольном/поперечном направлениях): 3,8%/1,4%.

(8) Натяжение смачивания: 40 мн/м.

Пример 6

Функциональный слой 1 состоял из: 20% сополимера этилена-бутена, 20% сополимера этилена-октена, 40% сополимера этилена-октена, модифицированного привитым малеиновым ангидридом, и 20% ЕМ609, где сополимер этилена-бутена характеризовался уровнем содержания бутена 20%, сополимер этилена-октена характеризовался уровнем содержания октена 15%, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 2%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 99,85% изотактического полипропилена (характеризующегося изотактичностью 97,5% и индексом расплава 3,2 г/10 минут), 500 ч./млн ди(β-гидроксиэтил)октадециламина и 1000 ч./млн олеамида.

Серединный слой 3 состоял из: 99,85% изотактического полипропилена (характеризующегося изотактичностью 97,5% и индексом расплава 3,2 г/10 минут), 500 ч./млн глицерилмоностеарата и 1000 ч./млн олеамида.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 97,5% и индексом расплава 3,2 г/10 минут), 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт в совокупности имел толщину 18 мкм, функциональный слой 1 имел толщину 5 мкм, и функциональный слой 1 составлял 27,8% (мас.) совокупной пленки.

Способ получения включал следующие далее стадии: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку; охлаждение экструдированного расплава по методике охлаждения G до получения отлитого листа С, а после этого двухосное ориентирование отлитого листа по методике двухосного ориентирования Н до получения пленки D; регулирование толщины пленки D при использовании автоматического устройства для проведения испытания на толщину; обработка пленки коронным разрядом или пламенем для улучшения ее натяжения смачивания; натягивание и сматывание обработанной пленки до получения рулона машинной намотки; воздействие на рулон машинной намотки старящего хранения и его продольная резка по методике старящего хранения и продольной резки К до получения, в заключение, пленочного продукта Е. Аппаратура, использующаяся в данном способе, представляла собой производственную линию для изготовления синхронно двухосно-ориентированной полипропиленовой пленки, изготовленную в компании BRUECKNER Co., Германия, где основной экструдер представлял собой двухчервячный экструдер, характеризующийся диаметром червяков 169 мм и соотношением между длиной и диаметром 32:1, экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 135 мм и соотношением между длиной и диаметром 33:1. Температуры в различных секциях экструдера составляли 245°С за исключением секции питания, которая находилась при 200°С, температуры в различных зонах фильтра составляли 250°С, а температуры в различных зонах экструзионной головки составляли 235°С; температура охлаждения экструдированного расплава составляла 25°С. Температуры предварительного нагревания под действием ИК-излучения в различных зонах составляли 500°С, температура при ориентировании в продольном и поперечном направлениях составляла 157°С, степень растяжения в продольном направлении составляла 5, а степень растяжения в поперечном направлении составляла 7. Мощность при обработке коронным разрядом составляла 30 Вт·мин/м2.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 18 мкм.

(2) Плотность: 0,9 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 95 МПа/170 МПа.

(4) Прочность термосварки: 6,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 4,3 н/15 мм.

(6) Мутность: 1,8%.

(7) Термическая усадка (в продольном/поперечном направлениях): 2,5%/1,0%.

(8) Натяжение смачивания: 41 мн/м.

Двухосно-ориентированные полипропиленовые пленки, полученные в соответствии со структурами, материалами и способами получения, описанными в примерах 1-6, характеризовались наличием простых структур и высокой прочностью термосварки. Продукты, полученные в результате ламинирования данных пленок на бумагу, бумагу, предварительно подвергнутую печатанию, или другую пленку, включающую упомянутый функциональный слой 1, по способу горячего прессования, характеризовались высоким сопротивлением отслаиванию, что благоприятствовало увеличению продолжительности использования продуктов.

Пример 7

Функциональный слой 1 состоял из: 60% терполимера этилена-бутена-октена, 15% терполимера этилена-бутена-октена, модифицированного привитым малеиновым ангидридом, и 25% ЕМ609, где терполимер этилена-бутена-октена характеризовался уровнем содержания бутена 30% и уровнем содержания октена 1%, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 0,5%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 70% изотактического полипропилена (характеризующегося изотактичностью 95,5% и индексом расплава 2,8 г/10 минут), 14% ЕМ609, 14% карбоната кальция и 2% диоксида титана.

Серединный слой 3 состоял из: 70% изотактического полипропилена (характеризующегося изотактичностью 95,5% и индексом расплава 2,8 г/10 минут), 12% ЕМ609,14% карбоната кальция и 4% диоксида титана.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут), 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт в совокупности имел толщину 47 мкм, функциональный слой 1 имел толщину 7 мкм, и функциональный слой 1 составлял 21,5% (мас.) совокупной пленки.

Способ получения включал следующие далее стадии: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку; охлаждение экструдированного расплава по методике охлаждения G до получения отлитого листа С, а после этого двухосное ориентирование отлитого листа по методике двухосного ориентирования Н до получения пленки D; регулирование толщины пленки D при использовании автоматического устройства для проведения испытания на толщину; обработка пленки коронным разрядом или пламенем для улучшения ее натяжения смачивания; натягивание и сматывание обработанной пленки до получения рулона машинной намотки; воздействие на рулон машинной намотки старящего хранения и его продольная резка по методике старящего хранения и продольной резки К до получения, в заключение, пленочного продукта Е. Аппаратура, использующаяся в способе получения, представляла собой производственную линию для изготовления двухосно-ориентированной полипропиленовой пленки по способу с использованием плоскощелевой экструзионной головки, изготовленную в компании BRUECKNER Co., Германия, где основной экструдер представлял собой одночервячный экструдер, характеризующийся диаметром червяка 150 мм и соотношением между длиной и диаметром 33:1, экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 120 мм и соотношением между длиной и диаметром 30:1. Температуры в различных секциях экструдера составляли 235°С за исключением секции питания, которая находилась при 100°С, температуры в различных зонах фильтра составляли 245°С, а температуры в различных зонах экструзионной головки составляли 230°С; температура охлаждения экструдированного расплава составляла 25°С. Для ориентирования в продольном направлении все поверхности валиков, по которым двигался функциональный слой 1, имели покрытие из политетрафторэтилена, температуры валиков, соответствующих функциональному слою 1, составляли 90°С, температуры валиков зоны предварительного нагревания, соответствующих нефункциональным слоям, составляли 130°С, температуры валиков в каждой зоне растяжения составляли 115°С, температура валика в зоне отжига составляла 135°С, а степень растяжения составляла 5,6. Для ориентирования в поперечном направлении температуры в зонах предварительного нагревания составляли 175°С, температуры в зонах растяжения составляли 160°С, температуры валиков в зонах отжига у различных зон отжига составляли 165°С, а степень растяжения составляла 9. Мощность при обработке коронным разрядом составляла 30 Вт·мин/м2.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 47 мкм.

(2) Плотность: 0,65 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 90 МПа/160 МПа.

(4) Прочность термосварки: 9,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 5,1 н/15 мм.

(6) Светопропускание: 20%.

(7) Побеление: 90%.

(8) Термическая усадка (в продольном/поперечном направлениях): 3,5%/1,5%.

(9) Натяжение смачивания: 41 мн/м.

Пример 8

Функциональный слой 1 состоял из: 80% терполимера этилена-бутена-октена и 20% терполимера этилена-бутена-октена, модифицированного привитым малеиновым ангидридом, где терполимер этилена-бутена-октена характеризовался уровнем содержания бутена 15% и уровнем содержания октена 10%, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 1%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 92% изотактического полипропилена (характеризующегося изотактичностью 94,5% и индексом расплава 2,2 г/10 минут), 4% полибутилентерефталата и 4% диоксида титана.

Серединный слой 3 состоял из: 60% изотактического полипропилена (характеризующегося изотактичностью 94,5% и индексом расплава 2,2 г/10 минут), 20% ЕМ609, 12% карбоната кальция и 8% полибутилентерефталата.

Поверхностный слой 5 состоял из: 99,1% смеси полиэтилена высокой плотности (характеризующегося индексом расплава 0,05 г/10 минут) и терполимера этилена-пропилена-бутена (характеризующегося индексом расплава 7,5 г/10 минут), составленной при соотношении 9:11, 6000 ч./млн антиоксиданта 1010 и 3000 ч./млн антиоксиданта 1076.

Полученный продукт в совокупности имел толщину 60 мкм, функциональный слой 1 имел толщину 5,3 мкм, и функциональный слой 1 составлял 10% (мас.) совокупной пленки.

Способ получения включал следующие далее стадии: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку; охлаждение экструдированного расплава по методике охлаждения G до получения отлитого листа С, а после этого двухосное ориентирование отлитого листа по методике двухосного ориентирования Н до получения пленки D; регулирование толщины пленки D при использовании автоматического устройства для проведения испытания на толщину; обработка пленки коронным разрядом или пламенем для улучшения ее натяжения смачивания; натягивание и сматывание обработанной пленки до получения рулона машинной намотки; воздействие на рулон машинной намотки старящего хранения и его продольная резка по методике старящего хранения и продольной резки К до получения, в заключение, пленочного продукта Е. Аппаратура, использующаяся в способе получения, представляла собой производственную линию для изготовления двухосно-ориентированной полипропиленовой пленки по способу с использованием плоскощелевой экструзионной головки, изготовленную в компании BRUECKNER Co., Германия, где основной экструдер представлял собой одночервячный экструдер, характеризующийся диаметром червяка 150 мм и соотношением между длиной и диаметром 33:1, экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 120 мм и соотношением между длиной и диаметром 30:1. Температуры в различных секциях экструдера составляли 245°С за исключением секции питания, которая находилась при 180°С, температуры в различных зонах фильтра составляли 250°С, а температуры в различных зонах экструзионной головки составляли 235°С; температура охлаждения экструдированного расплава составляла 23°С. Для ориентирования в продольном направлении все поверхности валиков, по которым двигался функциональный слой 1, имели покрытие из политетрафторэтилена, температуры валиков, соответствующих функциональному слою 1, составляли 90°С, температуры валиков зоны предварительного нагревания, соответствующих нефункциональным слоям, составляли 135°С, температуры валиков в каждой зоне растяжения составляли 110°С, температура валика в зоне отжига составляла 140°С, а степень растяжения составляла 5,5. Для ориентирования в поперечном направлении температуры предварительного нагревания в различных зонах составляли 176°С, температуры в зонах растяжения составляли 162°С, температуры в зонах отжига составляли 168°С, а степень растяжения составляла 9. Мощность при обработке коронным разрядом составляла 28 Вт·мин/м2.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 60 мкм.

(2) Плотность: 0,62 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 95 МПа/160 МПа.

(4) Прочность термосварки: 5,5 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 4,1 н/15 мм.

(6) Светопропускание: 17%.

(7) Побеление: 90%.

(8) Термическая усадка (в продольном/поперечном направлениях): 2,8%/1,3%.

(9) Натяжение смачивания: 41 мн/м.

Двухосно-ориентированные полипропиленовые пленки, полученные в соответствии со структурами, материалами и способами получения, описанными в примерах 7-8, характеризовались высокой прочностью термосварки. Продукты, полученные в результате ламинирования данных пленок на бумагу, такую как крафт-бумага, по способу горячего прессования, могли бы быть использованы в качестве упаковки для семян, кормов для животных, частиц пластика. Продукты, полученные в результате ламинирования данных пленок на другую пленку, включающую упомянутый функциональный слой 1, по способу горячего прессования, характеризовались высоким уровнем побеления, хорошей непрозрачностью и высоким сопротивлением отслаиванию и могли бы быть использованы в качестве синтетической бумаги и находят широкое применение в области этикеток, дамских сумочек, подложек для печатания на упаковочных материалах.

Пример 9

Функциональный слой 1 состоял из: 70% сополимера этилена-бутена, 30% сополимера этилена-бутена, модифицированного привитым малеиновым ангидридом, где сополимер этилена-бутена характеризовался уровнем содержания бутена 27,5%, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 0,8%.

Серединный слой 3 состоял из: 99,75% изотактического полипропилена (характеризующегося изотактичностью 96,5% и индексом расплава 3,5 г/10 минут), 2500 ч./млн ди(β-гидроксиэтил)октадециламина.

Поверхностный слой 5 состоял из: 99,2% смеси полиэтилена высокой плотности (характеризующегося индексом расплава 0,05 г/10 минут) и сополимера этилена-пропилена (характеризующегося индексом расплава 7 г/10 минут), составленной при соотношении 9:11, и 8000 ч./млн антиоксиданта 1010.

Полученный продукт в совокупности имел толщину 20 мкм, функциональный слой 1 имел толщину 6 мкм, и функциональный слой 1 составлял 30% (мас.) совокупной пленки.

Способ получения включал следующие далее стадии: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку; охлаждение экструдированного расплава после покидания им экструзионной головки по методике охлаждения G до получения первоначального рукава J, а после этого двухосное ориентирование (ориентирование в продольном направлении при одновременном раздувании в поперечном направлении) первоначального рукава по методике двухосного ориентирования Н до получения пленки D; сматывание пленки после охлаждения, натягивания и измерения толщины, натягивание пленки после охлаждения, измерения толщины и обработки коронным разрядом или пламенем по методике обработки I до получения рулона машинной намотки; продольная резка, повторное сматывание и повторная продольная резка рулона машинной намотки по методике К до получения, в заключение, пленочного продукта Е.

Аппаратура, использующаяся в способе получения, представляла собой производственную линию для изготовления двухосно-ориентированной полипропиленовой пленки по способу с формованием рукава, изготовленную в компании REIFENHAUSER Co., Германия, где основной экструдер представлял собой одночервячный экструдер, характеризующийся диаметром червяка 150 мм и соотношением между длиной и диаметром 33:1, экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 120 мм и соотношением между длиной и диаметром 30:1. Температуры в различных секциях экструдера составляли 245°С за исключением секции питания, которая находилась при 180°С, температуры в различных зонах фильтра составляли 250°С, а температуры в различных зонах экструзионной головки составляли 245°С; температура охлаждения в кольцевом зазоре для подачи воздуха составляла 18°С; температура печи для предварительного нагревания первоначального рукава составляла 350°С, температура печи для раздувания в поперечном направлении составляла 420°С; все поверхности валиков, по которым двигался функциональный слой 1, имели покрытие из политетрафторэтилена, температуры валиков, соответствующих функциональному слою 1, составляли 80°С, температуры валиков, соответствующих нефункциональным слоям, составляли 135°С; степень растяжения в продольном направлении составляла 5, а степень растяжения в поперечном направлении составляла 8,0; мощность при обработке коронным разрядом составляла 25 Вт·мин/м2.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 20 мкм.

(2) Плотность: 0,83 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 90 МПа/180 МПа.

(4) Прочность термосварки: 7,6 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 4,0 н/15 мм.

(6) Мутность: 75,5%.

(7) Блеск: 8,0%.

(8) Термическая усадка (в продольном/поперечном направлениях): 3,4%/1,9%.

(9) Натяжение смачивания: 40 мн/м.

Пример 10

Функциональный слой 1 состоял из: 52,5% сополимера этилена-бутена, 20% сополимера этилена-бутена, модифицированного привитым малеиновым ангидридом, и 27,5% ЕМ609, где сополимер этилена-бутена характеризовался уровнем содержания бутена 12,5%, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 1,5%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 95,5% и индексом расплава 3,5 г/10 минут), 1000 ч./млн ди(β-гидроксиэтил)октадециламина и 1000 ч./млн олеамида.

Серединный слой 3 состоял из: 99,7% изотактического полипропилена (характеризующегося изотактичностью 95,5% и индексом расплава 3,5 г/10 минут), 2000 ч./млн глицерилмоностеарата и 1000 ч./млн олеамида.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 95,5% и индексом расплава 3,5 г/10 минут), 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт имел совокупную толщину 18 мкм, функциональный слой 1 имел толщину 5 мкм, и функциональный слой 1 составлял 27,8% (мас.) совокупной пленки.

Аппаратура и параметры, использующиеся в способе получения, были идентичны тем, которые были описаны в примере 9, за исключением основного экструдера и степени растяжения в продольном направлении.

Основной экструдер, использующийся в данном примере: установленные последовательно экструдеры.

Диаметр червяка: 160 мм для расплавляющего экструдера, 160 мм для дозирующего экструдера.

Соотношение между длиной и диаметром: 20:1 для расплавляющего экструдера, 20:1 для дозирующего экструдера.

Степень растяжения в продольном направлении 4,9.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 18 мкм.

(2) Плотность: 0,9 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 110 МПа/170 МПа.

(4) Прочность термосварки: 6,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 3,2 н/15 мм.

(6) Мутность: 1,2%.

(7) Термическая усадка (в продольном/поперечном направлениях): 2,0%/1,2%.

(8) Натяжение смачивания: 40 мн/м.

Двухосно-ориентированные полипропиленовые пленки, полученные в соответствии со структурами, материалами и способами получения, описанными в примерах 9-10, характеризовались наличием простых структур и высокой прочностью термосварки. Продукты, полученные в результате ламинирования данных пленок на бумагу, бумагу, предварительно подвергнутую печатанию, или другую пленку, включающую упомянутый функциональный слой 1, по способу горячего прессования, характеризовались высоким сопротивлением отслаиванию, что благоприятствовало увеличению продолжительности использования продуктов.

Пример 11

Функциональный слой 1 состоял из: 80% терполимера этилена-бутена-октена и 20% терполимера этилена-бутена-октена, модифицированного привитым малеиновым ангидридом, где терполимер этилена-бутена-октена характеризовался уровнем содержания бутена 10% и уровнем содержания октена 15%, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 0,8%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 94% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут), 4% полибутилентерефталата и 2% диоксида титана.

Серединный слой 3 состоял из: 90% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут), 6% полибутилентерефталата и 4% диоксида титана.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут) и 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт в совокупности имел толщину 60 мкм, функциональный слой 1 имел толщину 5,3 мкм, и функциональный слой 1 составлял 10% (мас.) совокупной пленки.

Способ получения включал следующие далее стадии: предварительное перемешивание выбранных материалов исходного сырья А (в том числе материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок) в рамках разработанной рецептуры; перемешивание для придания смеси материалов гомогенности; дозирование смеси материалов; отправление ее на реализацию методики экструдирования в экструдере F и пластикация ее до получения гомогенного расплава В; перепускание расплава через канал; фильтрование расплава при помощи фильтра; распределение расплава при помощи проточного блока с подачей в экструзионную головку; охлаждение экструдированного расплава после покидания им экструзионной головки по методике охлаждения G до получения первоначального рукава J, а после этого двухосное ориентирование (ориентирование в продольном направлении при одновременном раздувании в поперечном направлении) первоначального рукава по методике двухосного ориентирования Н до получения пленки D; сматывание пленки после охлаждения, натягивания и измерения толщины, и обработки коронным разрядом или пламенем по методике обработки I до получения рулона машинной намотки; продольная резка, повторное сматывание и повторная продольная резка рулона машинной намотки по методике К до получения, в заключение, пленочного продукта Е.

Аппаратура, использующаяся в способе получения, представляла собой производственную линию для изготовления двухосно-ориентированной полипропиленовой пленки по способу с формованием рукава, изготовленную в компании REIFENHAUSER Co., Германия, где основной экструдер представлял собой одночервячный экструдер, характеризующийся диаметром червяка 150 мм и соотношением между длиной и диаметром 33:1, экструдер для совместного экструдирования представлял собой одночервячный экструдер, характеризующийся диаметром червяка 120 мм и соотношением между длиной и диаметром 30:1, Температура экструдера составляла 240°С, температура фильтра составляла 250°С, а температура экструзионной головки составляла 240°С; температура охлаждения составляла 17°С; температура печи для предварительного нагревания первоначального рукава составляла 350°С, температура печи для раздувания в поперечном направлении составляла 420°С; все поверхности валиков, по которым двигался функциональный слой 1, имели покрытие из политетрафторэтилена, температуры валиков, соответствующих функциональному слою 1, составляли 80°С, температуры валиков, соответствующих нефункциональным слоям, составляли 135°С; степень растяжения в продольном направлении составляла 5,6, а степень растяжения в поперечном направлении составляла 8,0; мощность при обработке коронным разрядом составляла 29 Вт·мин/м2. Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 60 мкм.

(2) Плотность: 0,62 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 88 МПа/170 МПа.

(4) Прочность термосварки: 5,5 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 4,1 н/15 мм.

(6) Светопропускание: 17%.

(7) Побеление: 90%.

(8) Термическая усадка (в продольном/поперечном направлениях): 2,8%/1,3%.

(9) Натяжение смачивания: 41 мн/м.

Пример 12

Функциональный слой 1 состоял из: 70% терполимера этилена-бутена-октена, 10% терполимера этилена-бутена-октена, модифицированного привитым малеиновым ангидридом, и 20% Р-125, где терполимер этилена-бутена-октена характеризовался уровнем содержания бутена 20% и уровнем содержания октена 5%, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризовался степенью прививки 2%.

Как нижележащий подповерхностный слой 2, так и верхний подповерхностный слой 4 состояли из: 90% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут) и 10% карбоната кальция.

Серединный слой 3 состоял из: 70% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут), 14% Р-125, 10% карбоната кальция и 6% диоксида титана.

Поверхностный слой 5 состоял из: 99,8% изотактического полипропилена (характеризующегося изотактичностью 96% и индексом расплава 3 г/10 минут) и 2000 ч./млн диоксида кремния (SiO2).

Полученный продукт имел совокупную толщину 47 мкм, функциональный слой 1 имел толщину 7 мкм, и функциональный слой 1 составлял 21,5% (мас.) совокупной пленки.

Аппаратура и параметры, использующиеся в способе получения, были идентичны тем, которые были описаны в примере 11, за исключением того, что поверхности валиков, по которым двигался функциональный слой 1, покрытия из политетрафторэтилена не имели, и температуры валиков, соответствующих функциональному слою 1, составляли 60°С.

Полученный продукт обладал следующими далее свойствами:

(1) Толщина: 47 мкм.

(2) Плотность: 0,67 г/см3.

(3) Предел прочности при растяжении (в продольном/поперечном направлениях): 85 МПа/150 МПа.

(4) Прочность термосварки: 9,0 н/15 мм.

(5) Сопротивление отслаиванию (пленка/бумага): 4,9 н/15 мм.

(6) Светопропускание: 21%.

(7) Побеление: 90%.

(8) Термическая усадка (в продольном/поперечном направлениях): 2,4%/0,5%.

(9) Натяжение смачивания: 41 мн/м.

Двухосно-ориентированные полипропиленовые пленки, полученные в соответствии со структурами, материалами и способами получения, описанными в примерах 11-12, характеризовались высокой прочностью термосварки. Продукты, полученные в результате ламинирования данных пленок на бумагу, такую как крафт-бумага, по способу горячего прессования, могли бы быть использованы в качестве упаковки для семян, кормов для животных, частиц пластика. Продукты, полученные в результате ламинирования данных пленок на другую пленку, включающую упомянутый функциональный слой 1, по способу горячего прессования, характеризовались высоким уровнем побеления, хорошей непрозрачностью и высоким сопротивлением отслаиванию и могли бы быть использованы в качестве синтетической бумаги и находят широкое применение в области этикеток, дамских сумочек, подложек для печатания на упаковочных материалах.

Изобретение относится к технологии получения двухосно-ориентированных полипропиленовых пленок, используемых при бесклеевом ламинировании на бумагу. Пленка включает поверхностный слой, серединный слой и функциональный слой, расположенные в данном порядке и совместно экструдированные и двухосно ориентированные. Функциональный слой может быть ламинирован горячим прессованием непосредственно на бумагу, на бумагу, предварительно подвергнутую печатанию, или другую пленку. Между поверхностным и серединным слоями расположен верхний подповерхностный слой, а между серединным и функциональным слоями - нижележащий подповерхностный слой. Способ получения пленки включает: подачу исходного сырья в экструдер и пластикацию его до расплавления; пропускание расплава через канал; фильтрование; распределение расплава при помощи проточного блока с подачей в экструзионную головку и совместное экструдирование. Пленку получают при помощи плоскощелевой экструзионной головки или формованием рукава. Пленку обрабатывают коронным разрядом или пламенем до получения рулона машинной намотки; состаривают и продольно разрезают. Продукт характеризуется высокой прочностью термосварки и высоким сопротивлением отслаиванию. Изобретение позволяет сэкономить потребление энергии и является безопасным для окружающей среды и санитарии. 2 н. и 5 з.п. ф-лы, 3 ил., 1 табл.

1. Двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу, отличающаяся тем, что двухосно-ориентированная полипропиленовая пленка включает поверхностный слой (5), серединный слой (3) и функциональный слой (1), расположенные в данном порядке и ламинированные в результате совместного экструдирования, где поверхностный слой (5) содержит смесь, содержащую полипропилен и вещество, препятствующее слипанию, или смесь, содержащую полипропилен, полиэтилен высокой плотности и антиоксидант, серединный слой (3) состоит из 100% изотактического полипропилена или серединный слой (3) состоит из смеси, содержащей изотактический полипропилен и один или несколько представителей, выбранных из гидрированной нефтяной смолы, антистатика и добавки, понижающей трение, при этом количество изотактического полипропилена в смеси находится в интервале от 60 мас.% до менее 100 мас.%, и где функциональный слой (1) может быть ламинирован непосредственно на бумагу, предварительно подвергнутую печатанию, или пленку, включающую такой слой, по способу горячего прессования, которая отличается тем, что функциональный слой (1) содержит сополимер этилена-бутена, сополимер этилена-октена, терполимер этилена-бутена-октена, сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, или их смеси или смеси, образованные при перемешивании любого из вышеупомянутых сополимеров или терполимера, указанных выше модифицированных сополимеров или терполимера или указанных выше смесей с гидрированной нефтяной смолой; и которая характеризуется тем, что:

(i) сополимер этилена-бутена характеризуется уровнем содержания бутена 10-30 мас.%; сополимер этилена-октена характеризуется уровнем содержания октена 5-20 мас.%; терполимер этилена-бутена-октена характеризуется уровнем содержания бутена 1-30 мас.% и уровнем содержания октена 1-20 мас.%;

(ii) сополимер этилена-бутена, модифицированный привитым малеиновым ангидридом, сополимер этилена-октена, модифицированный привитым малеиновым ангидридом, терполимер этилена-бутена-октена, модифицированный привитым малеиновым ангидридом, характеризуются степенью прививки 0,5-2%;

(iii) функциональный слой составляет 10-50 мас.% пленки; и (iv) функциональный слой обработан коронным разрядом или пламенем; (v) содержание гидрированной нефтяной смолы состаляет 1-30 мас.% функционального слоя (1).

2. Двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу по п.1, отличающаяся тем, что между поверхностным слоем (5) и серединным слоем (3) расположен верхний подповерхностный слой (4), а между серединным слоем (3) и функциональным слоем (1) расположен нижележащий подповерхностный слой (2).

3. Двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу по п.2, отличающаяся тем, что нижележащий подповерхностный слой (2) и верхний подповерхностный слой (4) состоят из 100% изотактического полипропилена или состоят из смеси, содержащей изотактический полипропилен и один или несколько представителей, выбранных из гидрированной нефтяной смолы, антистатика и добавки, понижающей трение, при этом количество изотактического полипропилена в смеси находится в интервале от 60 до 100 мас.%.

4. Двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу по п.2, отличающаяся тем, что один или несколько слоев, выбранных из нижележащего подповерхностного слоя (2), серединного слоя (3) и верхнего подповерхностного слоя (4), содержат диоксид титана.

5. Двухосно-ориентированная полипропиленовая пленка, подходящая для использования при бесклеевом ламинировании на бумагу по п.2, отличающаяся тем, что один или несколько слоев, выбранных из нижележащего подповерхностного слоя (2), серединного слоя (3) и верхнего подповерхностного слоя (4), содержат карбонат кальция, или полибутилентерефталат, или оба эти вещества: карбонат кальция и полибутилентерефталат.

6. Способ получения двухосно-ориентированной полипропиленовой пленки, подходящей для использования при бесклеевом ламинировании на бумагу, по п.1, отличающийся тем, что он включает стадии: предварительного перемешивания выбранных материалов первичного исходного сырья, модифицированных материалов и маточных смесей добавок в рамках разработанной рецептуры; перемешивания для придания смеси материалов гомогенности; дозирования смеси материалов; отправления ее в экструдер и пластикации ее до получения гомогенного расплава; перепускания расплава через канал; фильтрования расплава при помощи фильтра; распределения расплава при помощи проточного блока с подачей в экструзионную головку; последующее изготовление пленки по способу с использованием плоскощелевой экструзионной головки, то есть охлаждения экструдированного расплава до получения отлитого листа, и последующего двухосного ориентирования отлитого листа по способу проведения операции сначала в продольном направлении, а затем в поперечном направлении или в продольном и поперечном направлениях синхронно до получения пленки, или по способу с формованием рукава, то есть охлаждения расплава после покидания им экструзионной головки до получения первоначального рукава, и последующего проведения для первоначального рукава раздувания в поперечном направлении и ориентирования в продольном направлении до получения пленки; сматывания пленки после охлаждения, натягивания, измерения толщины и обработки коронным разрядом или пламенем для получения рулона машинной намотки; воздействия на рулон машинной намотки старящего хранения; и его продольной резки или повторной продольной резки до получения в конечном итоге пленочного продукта.

7. Способ получения двухосно-ориентированной полипропиленовой пленки, подходящей для использования при бесклеевом ламинировании на бумагу, по п.6, отличающийся тем, что в случае получения пленки по способу двухосного ориентирования - способу с использованием плоскощелевой экструзионной головки при ориентировании сначала в продольном направлении, а затем в поперечном направлении или по способу с формованием рукава - в установке для ориентирования в продольном направлении температуры верхних валиков и нижних валиков, по которым движутся две поверхности пленки, регулируют раздельно, а все поверхности валиков, по которым движется функциональный слой (1), имеют покрытие из политетрафторэтилена.

| US 5326625 А, 05.07.1994 | |||

| US 4670349 А, 02.06.1987 | |||

| US 5516563 А, 14.05.1996 | |||

| JP 10138419 А, 26.05.1998 | |||

| US 5876857 А, 02.03.1999 | |||

| Способ производства стали | 1970 |

|

SU336351A1 |

| ЛАМИНИРОВАННАЯ ТЕРМОСВАРИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2283236C2 |

| ТЕРМОСВАРИВАЮЩАЯСЯ, ДВУХОСНО ОРИЕНТИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА С УЛУЧШЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2233294C2 |

Авторы

Даты

2011-08-20—Публикация

2007-12-11—Подача