Способ плазменной термической обработки поверхностного слоя деталей и плазменная горелка для термической обработки поверхностного слоя деталей.

Предлагаемый способ и устройство относятся к плазменной технике и могут быть использованы в машиностроении для плазменной термической обработки поверхностного слоя деталей.

Известен способ плазменной термической обработки поверхностного слоя деталей при помощи устройства, в котором для получения потока плазмы в форме кольца, электродуга инициируется между катодом, имеющим форму цилиндра и обрабатываемой поверхностью детали [1].

Однако этот способ и устройство применимы для обработки только плоских поверхностей или поверхностей с большими радиусами закруглений.

В качестве прототипа выбран способ плазменной термической обработки поверхностного слоя деталей, заключающийся в том, что на обрабатываемую поверхность деталей при относительном перемещении ее и плазменной горелки воздействуют потоком плазмы, полученной при взаимодействии переменного магнитного поля с электродугой постоянного тока, которую инициируют между катодом плазменной горелки и анодом [2].

Плазменная горелка для термической обработки поверхностного слоя деталей, выбранная в качестве прототипа содержит корпус с соплом, являющимся анодом, генератор переменного магнитного поля, магнитопровод которого выполнен с воздушным зазором, соосным соплу, и закреплен на корпусе, и катод, расположенный в корпусе, также соосно соплу [2].

К недостаткам способа и устройства, принятых за прототип, относится то, что поток истечения плазмы имеет фиксированную ориентацию относительно сопла горелки, и изменения положения потока плазмы в пространстве возможны лишь при соответствующем изменении положения плазменной горелки, что не всегда возможно, как например, в случае обработки беговых дорожек поворотных кругов прицепов. В этом случае для обеспечения равномерности энерговклада при меньшем изменении длины электродуги горелку необходимо установить под углом 20о-50о к плоскости, проходящей через ось поворотного круга. Однако это невозможно из-за наличия у последнего фланца.

Таким образом, способ и конструкция горелки по прототипу недостаточно мобильны и имеют ограниченные технологические возможности.

Технической задачей предлагаемого способа и устройства является увеличение ресурса деталей за счет повышения физико-механических свойств при плазменном термическом упрочнении поверхностного слоя деталей без последующей механической обработки; повышение производительности и расширение технологических возможностей, в частности, использованием в качестве плазмообразующих дешевых и доступных рабочих газов (воздух, углекислый газ, технический азот и т.д.).

Техническим результатом является регулирование положения линии сканирования дугового разряда по обрабатываемой поверхности детали относительно горелки.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе плазменной термической обработки поверхностного слоя деталей, на обрабатываемую поверхность воздействуют потоком плазмы с наложением на электрическую дугу переменного магнитного поля, при этом воздействуют на обрабатываемую поверхность детали потоком плазмы с регулируемым относительно горелки положением линии сканирования электрической дуги по поверхности детали за счет завихрения плазмообразующего газа, при этом расстояние от среза сопла плазменной горелки до обрабатываемой поверхности l выбирают равным 25...50 мм, величину силы тока электродуги I 50-500 А, относительную линейную скорость перемещения обрабатываемой поверхности и плазменной горелки V 5-50 мм/с, магнитную индукцию переменного магнитного поля B 5-18,2 мТл, расход плазмообразующего газа F (4-6,5) ˙10-4 м3/с, причем указанные параметры используют при следующих соотношениях:

Н=4,71-2,46˙104 G+3,98В+0,235l(мм),(1)

I/H = 4-7 (А/мм), (2)

5≅I/V≅15(А˙с/мм), (3) где Н - ширина упрочняемой зоны за один проход.

Указанный технический результат достигается также тем, что плазменная горелка для термической обработки поверхностного слоя деталей, содержащая корпус с соплом, генератор переменного магнитного поля, магнитопровод которого выполнен с воздушным зазором, прикреплен на корпусе, и катод, также соосный соплу и расположенный в корпусе, снабжен завихрителем плазмообразующего газа, расположенным в корпусе соосно катоду и жестко с ним связанным, при этом завихритель плазмообразующего газа выполнен в виде цилиндра с винтовыми (не менее двух) каналами на его поверхности, с углом захода каждого из каналов от 5о до 50о, а полюса генератора переменного магнитного поля расположены между соплом и обрабатываемой поверхностью.

Указанный технический результат достигается не при любом сочетании уровней верьирования факторами процесса. При определенных наборах значений факторов возможны случаи как оплавления поверхности, сопровождаемое нарушением ее геометрических показателей качества, так и малой глубины или отсутствия упрочненного слоя, когда плотность мощности теплового потока на поверхности изделия недостаточна для реализации структурно-фазовых превращений. В качестве критериев оценки упрочненного слоя выбраны его твердость, глубина и микрогеометрия поверхности. Удовлетворительными приняты: глубина более 0,2 мм, повышение твердости более чем на 50% и отсутствие оплавления материала, однако допускалось оплавление поверхности в пределах микронеровностей, обеспечивающее снижение шероховатостей.

Отправным параметром процесса обработки является ширина зоны упрочнения за один проход H. H для принятых уровней варьирования факторами процесса может изменяться от 15 до 80 мм, что обусловлено природой прианодных процессов. При H менее, чем 15 мм проявляется неравномерность распределения теплового потока по ширине зоны обработки из-за крайне неравномерного распределения энергии в пределах единичного анодного пятна, соизмеримого с диаметром сопла плазменной горелки (dc). В то время, как центральные участки зоны обработки начинают уже оплавляться, периферийные - еще не достигают температур фазовых превращений. Hmax ограничивается расстоянием от среза сопла до обрабатываемой поверхности l. При H, превышающей 1,6l, происходит обтекание потоком низкотемпературной плазмы обрабатываемой поверхности, что приводит к рассредоточению анодного пятна и соответствующему снижению плотности теплового потока. При компенсации же последней за счет увеличения силы тока начинают оплавляться центральные участки зоны обработки. С учетом того, что lmax ограничивается значением 50 мм, определяемого напряжением холостого хода серийных источников электропитания для плазменно-дуговых процессов и условием запуска плазменной горелки прямого действия, Hmax равняется 80 мм. Нижний предел варьирования l = 25 мм ограничен конструктивными особенностями генератора переменного магнитного поля, полюса которого находятся между соплом плазменной горелки и обрабатываемой поверхностью.

Следующим фактором, оказывающим влияние на H, является расход плазмообразующего газа (G). Нижний предел G = 4 ˙10-4 м3/с обусловлен тем, что при меньших значениях G имеет место нестабильное горение дугового разряда. Верхний предел G ограничен значением 6,5 ˙10-4 м3/с. Это связано с тем, что при больших расходах происходит поворот дугового разряда в направлении завихрения плазмообразующего газа более чем на 45 градусов и, как следствие, шунтирование дугового разряда на полюса генератора магнитного поля.

Исходя их соотношения (1) следует, что для получения зоны упрочнения шириной 15-80 мм при известных диапазонах варьирования G и l, индукция B магнитного поля в зоне дугового разряда составляет 5-18,2 мТл.

Выбрав рациональное значение Н в зависимости от геометрии и конфигурации обрабатываемой поверхности, определяют уровни силы тока I и скорости обработки V из соотношений (2) и (3). Возможные значения I и V находятся в пределах 50-500 А и 5-50 мм/с соответственно. Это обусловлено тем, что I и V во взаимосвязи с H определяют значение энерговклада в обрабатываемую поверхность, а соответственно и распределение температуры по глубине материала. От последнего в свою очередь зависит глубина упрочненного слоя и скорость охлаждения непосредственно обработанной поверхности, а значит и степень ее упрочнения. Конкретному значению силы тока соответствует определенный диапазон V, обеспечивающий заданные характеристики упрочненнного слоя и наоборот. Однако это утверждение справедливо только для выше указанных диапазонов варьирования I и V. Для исключения оплавления обрабатываемого материала с возрастанием I необходимо увеличить V. При увеличении I выше 500 А оплавление материала можно также компенсировать соответствующим увеличением V выше 50 мм/с, однако в этих случаях градиент температур настолько велик, что даже когда прогрев поверхностного слоя выше температуры фазового превращения происходит на глубину менее 0,2 мм непосредственно на поверхности начинается оплавление металла. Этим объясняются верхние пределы варьирования I и V. Напротив, при значениях, меньших 50 А и 5 мм/с градиент температур настолько низок, что скорость самоохлаждения поверхностного слоя обеспечивает только структуру неполной закалки с относительно невысокими физико-механическими свойствами упрочненной зоны. Особое значение это имеет при обработке тонкостенных деталей. Так, в предельном случае при обработке поверхности с толщиной нижележащего материала 10 мм и менее происходит сквозной прогрев материала и практически исключается закалка в режиме самоохлаждения. С другой стороны, прогрев материала на большую глубину при упрочнении деталей малой жесткости может приводить к некомпенсируемым деформациям и короблению.

И в заключение производят совместную корректировку значений всех факторов процесса плазменного упрочнения: I, V, B, G, l.

На чертежах представлено заявленное устройство.

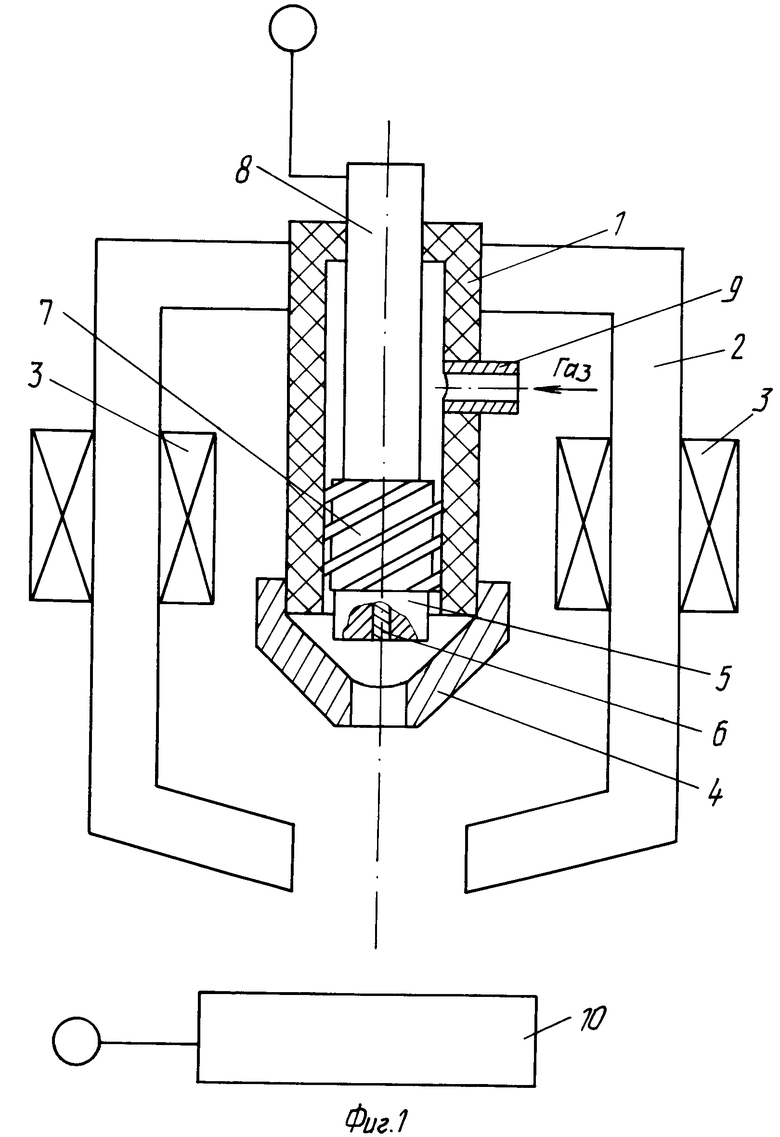

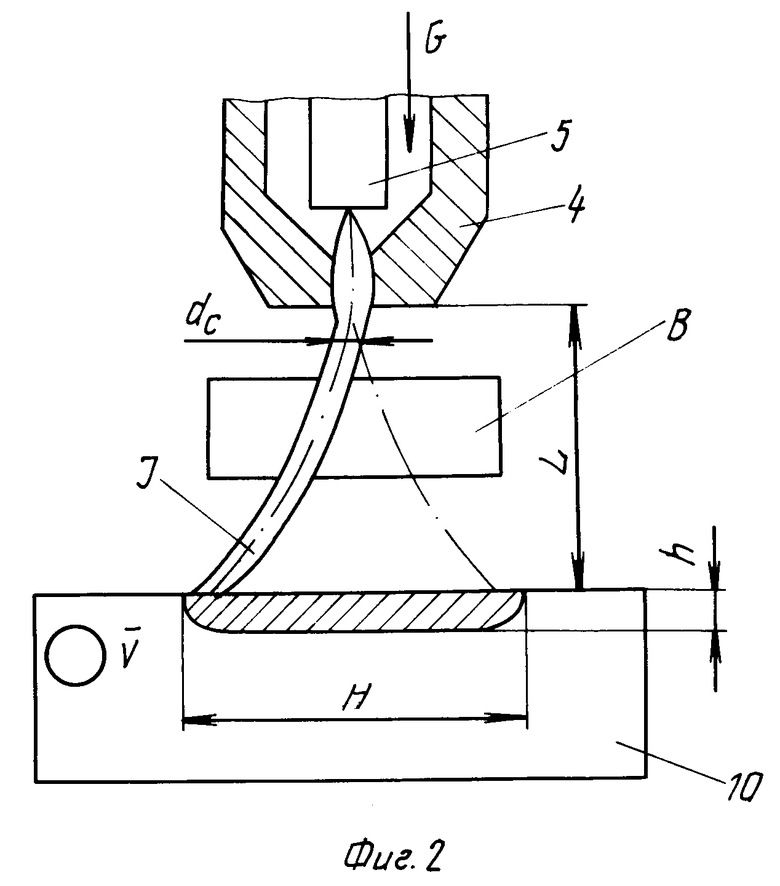

На фиг. 1 изображено продольное сечение плазменной горелки; на фиг.2 - схема обработки поверхностного слоя детали.

Пример осуществления способа.

При необходимости упрочнения поверхностного слоя детали на ширину H =45 мм, плазменная горелка устанавливается таким образом, что расстояние от торца ее сопла до обрабатываемой поверхности l = 36 мм. При включении генератора переменного магнитного поля в воздушном зазоре магнитопровода создается переменное магнитное поле с магнитной индукцией B = 11,8 мТл. Одновременно с включением генератора осуществляют подачу плазмообразующего газа, например воздуха, к каналам завихрителя, число которых 3: угол захода каждого из каналов 20о при расходе плазмообразующего газа G = 6,2 ˙10-4 м3/с. Между катодом плазменной горелки и обрабатываемой поверхностью детали, которую используют в качестве анода, инициируют плазменную электродугу при силе постоянного тока I = 220 А. При взаимодействии электродуги постоянного тока с переменным магнитным полем происходит ее перемещение по обрабатываемой поверхности с амплитудой, величина которой определяется соотношением G, B, l. Потоки плазмообразующего газа, сформированные каналами завихрителя, сохраняют свою тангенциальную составляющую вплоть до обрабатываемой поверхности и, соответственно, поворачивают линию сканирования электрической дуги в этом же направлении. Одновременно с этим, при относительном перемещении плазменной горелки с dc = 6 мм и обрабатываемой поверхности со скоростью V = 20 мм/с, под воздействием потока плазмы происходит нагрев поверхностного слоя детали до определенной температуры. По мере продвижения горелки на прилегающие участки происходит скоростное охлаждение поверхности за счет кондуктивного теплоотвода в относительно холодные слои нижележащего материала и, как следствие, происходит термоупрочнение поверхностного слоя детали на ширину H = 45 мм.

Плазменная горелка для термической обработки поверхностного слоя деталей содержит корпус 1, генератор постоянного магнитного поля, выполненный в виде магнитопровода 2 с воздушным зазором. Магнитопровод имеет параллельно включенные соленоиды 3. Корпус 1 выполнен с торцевым съемным цилиндрической формы соплом 4 с регулируемым диаметром. Сопло 4 расположено соосно воздушному зазору магнитопровода 2.

В корпусе 1 расположен соосно соплу 4 катод 5 с торцовой термохимической вставкой 6, выполненной из циркония или гафния. Катод 5 жестко связан с соосным катоду завихрителем 7, также расположенным в корпусе 1 и жестко связанным с катодом 5. Завихритель 7 выполнен в виде цилиндра, на поверхности которого выполнены каналы (не менее двух) с углом захода каждого из каналов 5-50о. Катод 5 и завихритель 7 установлены в корпусе 1 на держателе 8. Корпус 1 сообщается со штуцером 9 для подачи плазмообразующего газа.

Работает устройство следующим образом.

Включается генератор переменного магнитного поля, в воздушном зазоре магнитопровода 2 образуется переменное магнитное поле. Одновременно с включением генератора через штуцер 9 в корпус 1 подается плазмообразующий газ к каналам завихрителя 8. Плазменная горелка устанавливается на необходимом расстоянии от обрабатываемой поверхности детали, которую используют в качестве анода и инициируют электродугу между катодом горелки и обрабатываемой поверхностью детали. При относительном перемещении плазменной горелки и обрабатываемой поверхности детали происходит упрочнение поверхностного слоя детали при заданной ширине зоны обработки (см. фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ | 2014 |

|

RU2560493C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2021 |

|

RU2783979C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 2011 |

|

RU2564534C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2021 |

|

RU2763161C1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2007 |

|

RU2340703C1 |

Использование: в машиностроении для обработки деталей. Сущность изобретения: на обрабатываемую поверхность детали воздействуют потоком плазмы, создаваемым в электродуговой плазменной горелке. Горелка содержит завихритель, выполненный в виде цилиндра с винтовыми каналами. Горелка снабжена магнитопроводом, полюса которого расположены между соплом горелки и обрабатываемой поверхностью детали. На поток плазмы накладывают переменное магнитное поле. Величины магнитной индукции магнитного поля B, силы тока электрической дуги J, скорости перемещения обрабатываемой поверхности относительно горелки (V), расхода плазмообразующего газа (G) и расстояние между соплом горелки и обрабатываемой поверхностью (L) подбирают из условия смещения плазменного потока над поверхностью детали в пределах ширины зоны упрочнения (H). 1 з.п. ф-лы, 2 ил.

H = 4,7 J - 2.46 · 104 G + 3,98B + 0,235l,

4 ≅ I / H ≅ 7 ,

5 ≅ I / v ≅ 15 ,

5 ≅ v ≅50 ,

5 ≅ B ≅ 18,2 ,

4˙10-4 ≅ G ≅ 6,5˙10-4,

50 ≅ I ≅ 500 ,

где H - ширина упрочняемой зоны, мм;

l - расстояние от сопла горелки до обрабатываемой поверхности, мм;

I - сила постоянного тока электрической дуги, А;

G - расход плазмообразующего газа, м3/с;

B - амплитуда магнитной индукции переменного магнитного поля, мТл;

V - скорость перемещения обрабатываемой поверхности относительно горелки, мм/с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фокс Т., Харри Д | |||

| Поверхностная термообработка с использованием плазменной горелки со струей прямоугольного сечения, Всесоюзный центр переводов научно-технической литературы и документации, перевод NA-81605. | |||

Авторы

Даты

1994-10-15—Публикация

1993-04-12—Подача