Изобретение относится к бесконтактному одностороннему активному тепловому неразрушающему контролю структурных дефектов в твердых материалах. Изобретение может быть использовано для неразрушающих испытаний изделий в авиакосмической, машиностроительной и энергетической промышленности.

Известно устройство, относящееся к осветительной аппаратуре, на основе светодиодного излучателя, включающее блок питания светодиодного излучателя, блок управления режимом работы блока питания светодиодного излучателя, обеспечивающий включение дежурного режима пониженной яркости свечения светодиодного излучателя и рабочего режима номинальной яркости свечения светодиодного излучателя. Устройство содержит светочувствительный элемент, управляемый блоком управления через блок питания, выполненный с возможностью обеспечения включения дежурного режима при наличии сигнала с выхода светочувствительного элемента, соответствующего величине освещенности, меньшей заданного предела, и включению рабочего режима при наличии сигнала с выхода светочувствительного элемента, соответствующего величине освещенности, большей заданного предела. Устройство содержит блок задержки, обеспечивающий работу блока питания в рабочем режиме в течение заданного интервала времени после включения указанного режима и формирующий по окончании указанного интервала времени сигнал, по которому осуществляется выключение указанного режима. Сигнал, формируемый блоком задержки по окончании заданного интервала времени, электрически соединен с входом светочувствительного элемента и является сигналом, управляющим работой светочувствительного элемента (Патент RU №2474093, от 27.06.2011).

Недостатком устройства является то, что при его применении в качестве источника нагрева в составе тепловизионных дефектоскопических систем отсутствует автоматическая установка параметров нагрева (мощности и длительности) в зависимости от допустимой температуры нагрева конкретного материала, а также состояния поверхности контролируемого объекта.

Известно устройство, относящееся к тепловому неразрушающему контролю, содержащее галогеновые излучатели для нагрева контролируемого объекта, тепловизионное устройство, блок управления, расположенные с наружной стороны контролируемого объекта. Блок управления соединен с тепловизионным устройством, а галогеновые излучатели для нагрева контролируемого объекта подключены к блоку питания, соединенным с блоком управления. Устройство дополнительно содержит программно-управляемые оптически-непрозрачные шторки, установленные на галогеновые излучатели, выполненные с возможностью открытия светового потока нагрева при включении галогеновых излучателей и его перекрытия после выключения галогеновых излучателей. (Патент RU №142185, от 03.12.2013).

Недостатком технического решения является невозможность автоматического регулирования мощности и длительности нагрева в зависимости от вида контролируемого материала и состояния его поверхности. Кроме того, галогеновые излучатели, используемые в качестве источника нагрева, создают отраженную тепловую помеху, регистрируемую тепловизионным устройством, поскольку они излучают значительную долю энергии в инфракрасном диапазоне длин волн.

Наиболее близким к заявляемому техническому решению является система теплового неразрушающего контроля, описанная в научной статье: S.G. Pickering, K. Chatterjee, D.P. Almond, S. Tuli «LED optical excitation for the long pulse and lock-in thermographic techniques», NDT&E International, 2013, Vol, 58 pp. 72-77. Система предназначена для обнаружения структурных дефектов в твердых материалах и изделиях. Система содержит тепловизионное устройство и светодиодный излучатель для нагрева контролируемого объекта, подключенные к блоку управления. Светодиодный излучатель оборудован теплоотводом с установленной на него системой активного охлаждения. Светодиодный излучатель управляется блоком управления.

Недостатком технического решения является невозможность автоматического регулирования мощности и длительности нагрева в зависимости от вида контролируемого материала и состояния его поверхности.

Задача заявляемого изобретения - автоматизация процедуры теплового неразрушающего контроля и повышение достоверности результатов контроля.

Тепловизионная дефектоскопическая система содержит тепловизионное устройство и светодиодный излучатель для нагрева контролируемого объекта, соединенные с блоком управления. Тепловизионная дефектоскопическая система дополнительно содержит два светочувствительных элемента, например фотодиоды, спектральный диапазон работы которых совпадает со спектром светодиодного излучения. Светочувствительные элементы подключены через блок преобразования сигнала, снабженный устройством сигнализации, например звуковым или световым, к блоку управления. Один светочувствительный элемент установлен в зоне расположения тепловизионного устройства. Второй светочувствительный элемент установлен у поверхности контролируемого объекта таким образом, чтобы регистрировать падающее излучение светодиодного излучателя.

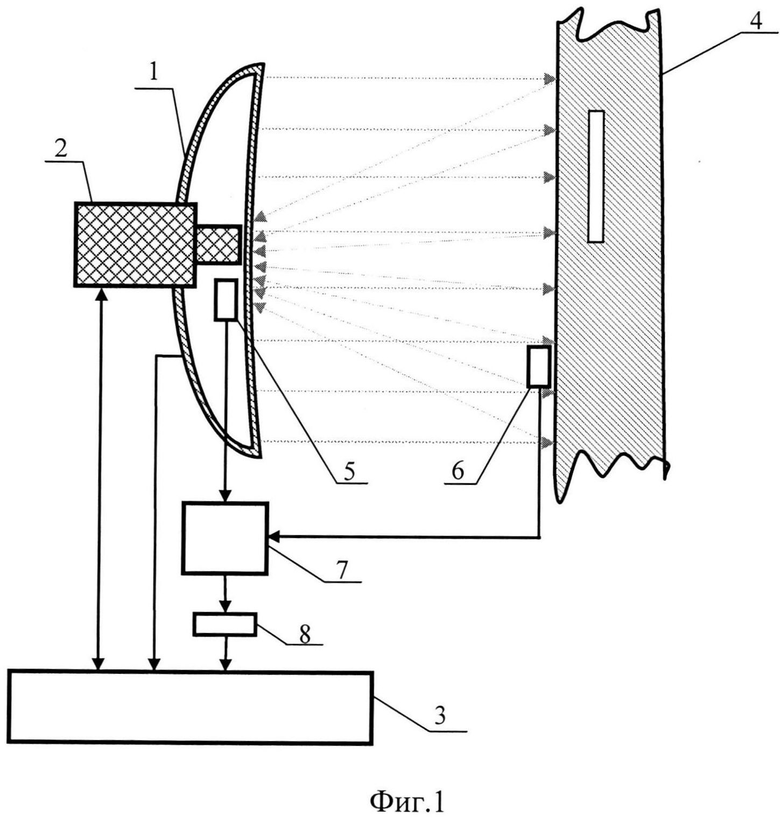

Сущность заявляемого изобретения пояснена на Фиг. 1 и Фиг. 2.

На фиг. 1 изображена тепловизионная дефектоскопическая система, содержащая светодиодный излучатель 1 и тепловизионное устройство 2, соединенные с блоком управления 3 и осуществляющие соответственно нагрев и регистрацию собственного теплового излучения контролируемого объекта 4. Светочувствительные элементы 5, 6 подключены через блок преобразования 7 сигнала, снабженный устройством сигнализации 8, к блоку управления 3.

На фиг. 2 приведены результаты выявления скрытой коррозии в металлической пластине толщиной 1 мм путем регистрации инфракрасных термограмм. Инфракрасная термограмма «а» является результатом применения процедуры теплового контроля с использованием галогенового излучателя в качестве источника нагрева контролируемого объекта, а инфракрасная термограмма «б» является результатом применения процедуры теплового контроля с использованием светодиодного излучателя в качестве источника нагрева.

Устройство работает следующим образом.

- Оператор, размещая тепловизионную дефектоскопическую систему, задает направление потока излучения светодиодного излучателя 1 и оси визирования тепловизионного устройства 2 в плоскости, перпендикулярной контролируемому объекту 4.

- Оператор размещает светочувствительный элемент 6 у поверхности контролируемого объекта 4 для регистрации части падающего излучения светодиодного излучателя 1.

- С помощью блока управления 3 оператор запускает процесс автоматического определения состояния поверхности контролируемого объекта 4 путем определения доли отраженного излучения светодиодного излучателя 1, то есть фактически коэффициента отражения поверхности, и задания необходимой длительности нагрева светодиодным излучателем 1 контролируемого объекта 4. Блок управления 3 выдает сигнал светодиодному излучателю 1 для формирования тестового импульса. Длительность тестового импульса определяется инерционностью светодиодного излучателя 1 и светочувствительных элементов 5, 6. Светодиодный излучатель 1 выдает тестовый импульс излучения, попадающего на поверхность контролируемого объекта 4. Выходной сигнал светочувствительного элемента 5, характеризующий интенсивность отраженного от поверхности контролируемого объекта 4 светодиодного излучения, и выходной сигнал светочувствительного элемента 6, характеризующий интенсивность испускаемого светодиодного излучения светодиодным излучателем 1, поступают на блок преобразования 7. Блок преобразования 7 формирует сигнал отношения выходных сигналов светочувствительных элементов 5, 6. В случае, если сигнал отношения выходных сигналов светочувствительных элементов 5, 6 превышает заданный порог, то блок преобразования 7 посылает сигнал на устройство сигнализации 8, информирующее оператора о целесообразности/нецелесообразности проведения теплового контроля. При выдаче сигнала устройством сигнализации 8 о нецелесообразности проведения теплового контроля оператор принимает решение о нанесении на поверхность контролируемого объекта 4 «черного» покрытия для повышения коэффициента поглощения материала поверхности контролируемого объекта 4 или отказаться от проведения неразрушающего контроля. При выдаче устройством сигнализации 8 сигнала о целесообразности проведения теплового контроля блок преобразования 7 выдает сигнал, задающий длительность нагрева светодиодным излучателем 1, на блок управления 3.

- Блок управления 3 посылает сигнал начала регистрации инфракрасных термограмм тепловизионным устройством 2. Тепловизионное устройство 2 начинает последовательную запись заданного числа инфракрасных термограмм с заданным интервалом времени. Интервал записи инфракрасных термограмм определяется частотой смены изображений в тепловизионном устройстве 2 и обычно составляет от 1/100 секунды до 1 с, а полное число записанных инфракрасных термограмм составляет от 10 до 200.

- После истечения времени задержки, установленной блоком управления 3 для регистрации тепловизионным устройством 2 инфракрасных термограмм, характеризующих температурное поле контролируемого объекта 4 до начала нагрева, блок управления 3 подает сигнал запуска светодиодного излучателя 1 для начала нагрева.

- Светодиодный излучатель 1 начинает осуществлять нагрев контролируемого объекта 4. По истечении заданного блоком преобразования 7 времени нагрева светодиодный излучатель 1 отключается. Таким образом, осуществляется нагрев контролируемого объекта 4 в течение оптимального времени, которое обеспечивает необходимую мощность нагрева конкретного изделия при минимально возможной длительности нагрева, что является условием оптимизации процедуры контроля (из теории теплового неразрушающего контроля известно, что контраст температурных сигналов над скрытыми дефектами улучшается с уменьшением длительности нагрева, но при этом происходит снижение абсолютного значения температурного сигнала из-за меньшей мощности нагрева).

- Тепловизионное устройство 2 после окончания нагрева контролируемого объекта 4 светодиодным излучателем 1 продолжает осуществлять регистрацию температурного поля контролируемого объекта 4 на стадии охлаждения в течение времени, установленного оператором. После завершения процесса нагрева и регистрации инфракрасных термограмм тепловизионное устройство 2 сохраняет зарегистрированные инфракрасные термограммы и выключается.

Тепловизионная дефектоскопическая система за счет компактных габаритов светодиодного излучателя и автоматизации процесса нагрева контролируемого объекта делает возможным проведение процедуры теплового неразрушающего контроля материалов различной природы (металлов и неметаллов) в полевых или близких к полевым условиях. Использование светодиодного излучателя в качестве источника нагрева позволяет повысить достоверность результатов контроля за счет снижения тепловых помех, обусловленных излучением разогретых элементов светодиодного излучателя, отраженным от поверхности контролируемого объекта (Фиг. 2 «б»), по сравнению с возникающими тепловыми помехами из-за отражения разогретых элементов галогенового излучателя (Фиг. 2 «а»). Температурные сигналы подобных помех складываются с температурными сигналами скрытых дефектов, что затрудняет проведение анализа состояния контролируемого объекта. Температура нагрева элементов светодиодного излучателя существенно ниже температуры нагрева элементов галогеновых излучателей, обычно применяемых в тепловом контроле, при одинаковой потребляемой электрической мощности. Использование светочувствительных датчиков и устройства сигнализации в тепловизионной дефектоскопической системе позволяет информировать оператора о целесообразности/нецелесообразности проведения теплового контроля конкретного контролируемого объекта, а также задать оптимальную длительность нагрева контролируемого объекта в зависимости от степени отражения/поглощения светодиодного излучения его поверхностью.

Таким образом, автоматизация процесса теплового контроля обеспечивается автоматическим определением уровня отражения/поглощения светодиодного излучения поверхностью контролируемого объекта и заданием необходимой длительности нагрева. Достоверность теплового контроля повышается за счет оптимального задания параметров нагрева, что обеспечивает максимальное отношение сигнал/шум в конкретных условиях испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ ДЕФЕКТОСКОП | 2018 |

|

RU2696933C1 |

| ТЕПЛОВИЗИОННЫЙ ДЕФЕКТОСКОП | 2015 |

|

RU2580411C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СКАНИРУЮЩИЙ ТЕПЛОВИЗИОННЫЙ ДЕФЕКТОСКОП | 2022 |

|

RU2786045C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОДНОСТОРОННЕГО АКТИВНОГО ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2015 |

|

RU2590347C1 |

| СПОСОБ АКТИВНОГО ОДНОСТОРОННЕГО ТЕПЛОВОГО КОНТРОЛЯ СКРЫТЫХ ДЕФЕКТОВ В ТВЕРДЫХ ТЕЛАХ | 2012 |

|

RU2509300C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2697437C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| СПОСОБ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ ВОДЫ В АВИАЦИОННЫХ СОТОВЫХ ПАНЕЛЯХ ЭКСПЛУАТИРУЕМЫХ САМОЛЕТОВ | 2005 |

|

RU2284515C1 |

| Способ определения кристобалита в изделиях из кварцевого стекла методом тепловизионного контроля | 2022 |

|

RU2799896C1 |

Изобретение относится к области бесконтактного неразрушающего контроля и касается тепловизионной дефектоскопической системы. Система включает в себя тепловизионное устройство и светодиодный излучатель для нагрева контролируемого объекта, соединенные с блоком управления, а также два светочувствительных элемента. Светочувствительные элементы подключены к блоку управления через снабженный устройством сигнализации блок преобразования сигнала. Первый светочувствительный элемент находится в зоне расположения тепловизионного устройства, а второй светочувствительный элемент установлен у поверхности контролируемого объекта для регистрации падающего излучения светодиодного излучателя. Технический результат заключается в обеспечении автоматизации процедуры и повышении достоверности результатов контроля. 2 ил.

Тепловизионная дефектоскопическая система, содержащая тепловизионное устройство и светодиодный излучатель для нагрева контролируемого объекта, соединенные с блоком управления, отличающаяся тем, что дополнительно содержит два светочувствительных элемента, спектральный диапазон работы которых совпадает со спектром излучения светодиодного излучателя, подключенные через блок преобразования сигнала, снабженный устройством сигнализации, к блоку управления, причем один светочувствительный элемент находится в зоне расположения тепловизионного устройства, а второй светочувствительный элемент установлен у поверхности контролируемого объекта для регистрации падающего излучения светодиодного излучателя.

| S.G | |||

| Pickering, K | |||

| Chatterjee, D.P | |||

| Almond, S | |||

| Tuli "LED optical excitation for the long pulse and lock-in thermographic techniques", NDT & E INTERNATIONAL, том 58, 2013 г., стр | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| US 2005056786 A1, 17.03.2005 | |||

| EP 1852697 B1, 22.12.2010 | |||

| Тепловизионный дефектоскоп | 1985 |

|

SU1218499A1 |

Авторы

Даты

2016-10-20—Публикация

2015-07-02—Подача