Область техники

Изобретение относится к технологии производства технического кремния в рудно-термических печах и его дальнейшего рафинирования.

Уровень техники

Технический кремний содержит от 1 до 4% примесей железа, алюминия, кальция, других металлов и неметаллических включений (ГОСТ 2169-69).

Такой продукт может использоваться для производства литейных алюминиевых сплавов, например, силумина, и ферросплавов. Однако он совершенно не пригоден для применения в технологии получения сверхчистого «полупроводникового» и «солнечного» кремния (SoG-Si), в которых предельно допустимое содержание примесей металлов ограничивается величинами порядка 10-7 ат. % и менее.

Известны методы рафинирования кремния направленной кристаллизацией или бестигельной зонной плавкой с получением моно- или поликристаллов, например, по Чохральскому (Технология полупроводникового кремния. Под ред. Фалькевича Э.С. М., Металлургия, 1992, с. 254-255). Они и являются первичными аналогами нашего изобретения, но с использованием других физических принципов и технологических приемов. Известные аналоги - это прецизионные методы, существующие почти 100 лет, но отличающиеся низкой скоростью и высокой стоимостью передела и конечного сверхчистого продукта.

Кристаллизация в этих методах происходит с переводом в твердую фазу чистого кремния, а примеси остаются в расплаве.

В прикладной электрохимии и электрометаллургии известно предложение Ратенау об использовании так называемого «катода касания» для электрохимического выделения из расплава металлического кальция (DRP, 155433-1903, Zf. Electrochem, 1904, 10, 508. Цитируется по: Баймаков Ю.В., Ветюков М.М.. Электролиз расплавленных солей. М.: Металлургия, 1966, с. 257-258). Такой катод успешно используется для электрохимического получения металлического кальция из солевого расплава.

В электрохимии однозначной характеристикой скорости процесса является плотность тока, которая уже в 60-х годах XX столетия достигала на кальциевом катоде касания 12-60 а/см2 и в промышленных условиях 16-30 а/см2. Уместно отметить, что для электролитического выделения алюминия из расплава катодная плотность тока составляет только ~0,5 а/см2, т.е. на 2 порядка меньших значений. Кальциевый катод касания с кристаллизацией этого металла при очень высокой скорости выделения металлической фазы является наиболее близким прототипом нашего изобретения.

Используя стальной стержень как кристаллизатор касания, мы успешно выделяли на нем примеси железа и кремния из несортового технического алюминия.

Уместно отметить, что одна и та же группа физических воздействий может применяться для различных металлов. Например, метод Чохральского пригоден и применяется не только для получения полупроводникового кремния, но и германия. Кремний, алюминий и железо относятся к числу наиболее распространенных элементов. Так их содержание в литосфере Земли составляет соответственно 27,6; 8,8 и 5,1 масс. %. (Справочник химика. Под ред. Никольского Б.П.. T.I, Л.-М., ГХИ, 1963, с. 22). Система Si-Al-Fe может использоваться для опытной проверки изобретений при любых содержаниях каждого из этих элементов. В частности, основой может быть алюминий, а кремний и железо - примесями. И наоборот, в качестве растворителя может выступать кремний, а алюминий и железо могут быть примесями.

Сущность изобретения

Сущность изобретения обусловлена тем обстоятельством, что как кремний, так и присутствующие в нем металлические примеси (кроме алюминия) обладают высокими температурами плавления индивидуальных компонентов и склонностью к образованию многочисленных интерметаллических соединений:

Кремний - 1420°С;

Кальций - 850°С (Са2 Si и CaSi2);

Титан - 1668°С (TiSi2, TiSi и Ti5Si3);

Ванадий - 1900°С (V5Si3 и V3Si);

Хром - 1882°С (CrSi, CrSi2; Cr3Si; Cr5Si3);

Марганец - 1252°C (7 соединений);

Железо - 1539°С (FeSi; FeSi2);

Никель - 1453°С (Ni3Si; Ni5Si2);

Кобальт -1492°С (CoSi; Co3Si) [ Хансен М., Андерко К. Структуры двойных сплавов, с англ., т. 1, М., 1962, 608 с; т. 2., М., 1962, 1488 с. Элиот Р.П. Структуры двойных сплавов, с англ., т. 1, М., 1970, 455 с; т. 2, М., 1970, 472 с. Шанк Ф.. Структуры двойных сплавов. С англ., М., 1973, 759 с.].

В качестве аналогов заявленного решения могут рассматриваться методы Чохральского и бестигельной зонной плавки направленной кристаллизации из расплава [Технология полупроводникового кремния. Под ред. Фалькевича Э.С. М., Металлургия, 1992, с. 254-256]. В этих методах выращивают монокристалл или поликристаллический материал высокой степени чистоты, но при очень медленном течении процесса. Низкая производительность обеспечивает высокий уровень затрат, не позволяет значительно снизить стоимость кремния SoG-Si для солнечной энергетики. При сохранении метода Чохральского для финишных операций рафинирования в нашем изобретении предлагается использовать массовую кристаллизацию интерметаллических соединений ИМС металлов и примесей из расплава технического кремния, находящегося в пограничном слое в метастабильном переохлажденном состоянии. Сущность метода заключается в том, что расплав охлаждают до температуры плавления чистого кремния в 1420°С.

При этом в любой из рассматриваемых систем существуют обширные температурные области, расположенные между линиями ликвидус и солидус. В этих областях кристаллы ИМС и твердых растворов TP находятся в жидком кремниевом расплаве в состоянии глубокого переохлаждения и при внесении в такую метастабильную систему кристаллизатора со значительно более низкой начальной температурой (~150-200°С) примеси способны практически мгновенно, за 3-30 с, выпадать из расплава на его поверхности в виде конденсата. После этого кристаллизаторы вместе с примесями удаляют из расплава.

Кристаллизатор касания в виде стального стержня не позволит получить ту высокую скорость и глубину очистки кремния от примесей, которые необходимы, т.к. кристаллизация примесей осуществляется вблизи трехфазной поверхности раздела кристаллизатор - расплав - атмосфера. Для практически неограниченного повышения скорости и глубины очистки от примесей кристаллизатор необходимо размещать в глубинных слоях жидкого кремния при возможно большей величине поверхности кристаллизации.

Последовательность операций рафинирования заключается в следующем.

Расплав технического кремния охлаждают до 1420°С, затем погружают в него на 3-30 с металлический кристаллизатор с начальной температурой ~150-200°С. На поверхностях кристаллизатора, контактирующих с расплавом технического кремния, выделяют примеси металлов в виде интерметаллических соединений и твердых растворов с кремнием. Далее кристаллизатор вместе с выделившимися на нем кристаллами удаляют из расплава и перемещают в перегретый флюс, откуда стекающие примеси вместе с остаточным материнским кремнием периодически удаляют.

Устройство для реализации заявленного способа содержит массообменный аппарат с расплавом технического кремния, в котором и располагают кристаллизатор, выполненный в виде тел вращения: шаров, конусов или цилиндров. Другой частью устройства является отстойник с перегретым флюсом для накопления в нем кремния с повышенным содержанием примесей.

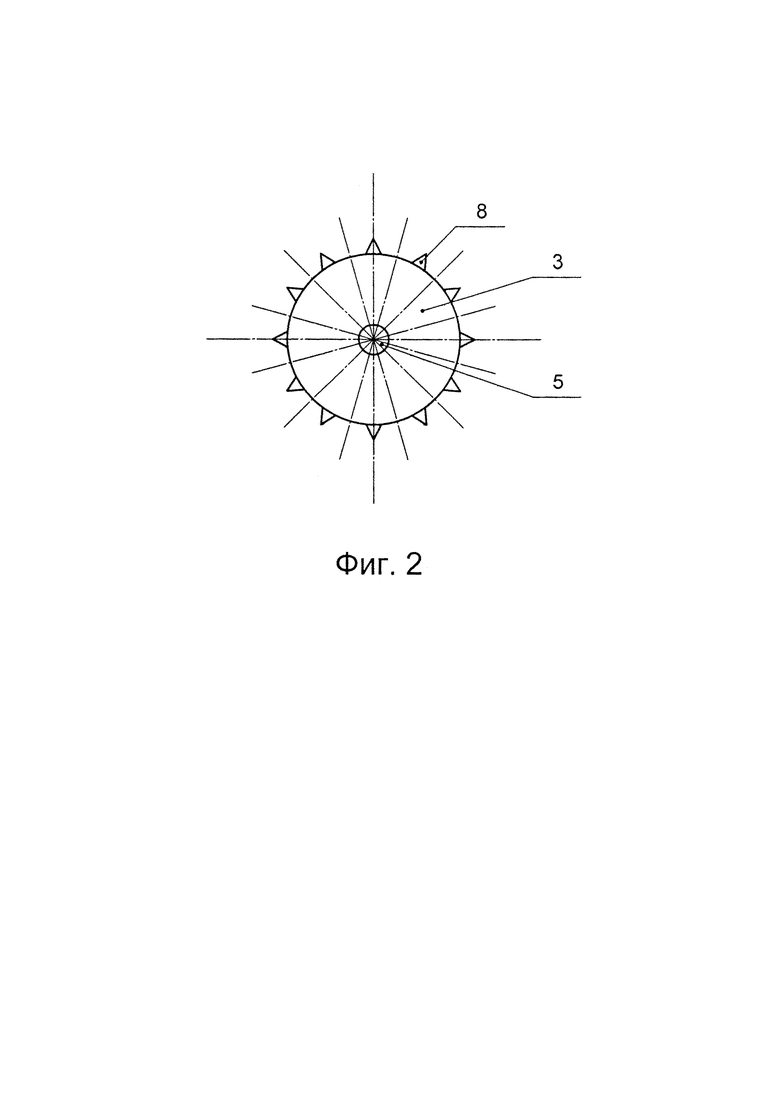

Тела вращения для массообменного аппарата с целью увеличения поверхности контакта с расплавом и скорости кристаллизации выполняют с шипами.

Технический результат

Таковым является получение высококачественного и дешевого сырья с низким содержанием примесей для дальнейшего массового производства сверхчистого кремния (SoG-Si). Наше изобретение является мостом для перехода от обычного технического кремния к особо чистому материалу, что обеспечит конкурентоспособность «солнечной энергетике». Другим преимуществом нашего метода является увеличение производительности процесса удаления основного количества примесей.

Перечень чертежей и описание взаимодействия

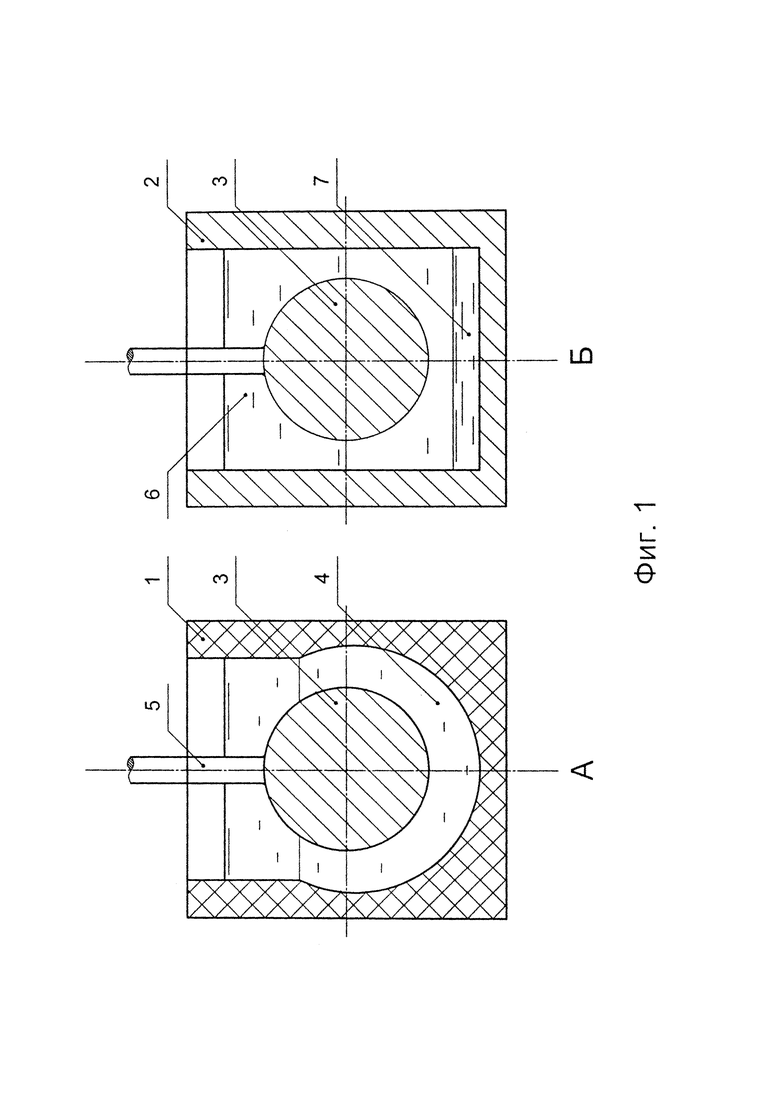

На Фиг. 1 показано устройство для реализации способа, состоящее из массообменного аппарата 1(А) и отстойника для сбора примесей 2(Б).

В качестве кристаллизатора показано использование массивного шара 3, выполненного литейным способом, например, из чугуна и помещенного в центральные области расплава технического кремния 4. Шар подвешен с помощью цилиндрического стержня 5 на подъемно-транспортном устройстве, с помощью которого он может погружаться в расплав, извлекаться из него и перемещаться в расположенный рядом отстойник 2 с расплавленным флюсом 6 для накопления обогащенного примесями технического кремния 7.

Кристаллизаторы и, в частности, шары могут снабжаться шипами, как это показано на Фиг. 2, с целью увеличения рабочей поверхности и производительности процесса очистки кремния. Для уровня кремния в массообменном аппарате ~1200 мм на шаре диаметром ~600 мм могут быть выполнены 250-300 шипов 8, с радиусом у основания 0,05 и высотой ~0,1 м, увеличивающих поверхность кристаллизации с 1,13 м2 до ~5,1 м2.

Из жидкого расплава технического кремния в пограничном слое около массивного и холодного металлического кристаллизатора практически мгновенно выпадают кристаллы интерметаллических соединений (ИМС) и твердых растворов (TP), которые вместе с кристаллизатором перемещают в отстойник с перегретым флюсом. Далее в этом флюсе вмещающий кристаллы примесей «грязный» технический кремний стекает на дно отстойника, откуда его периодически удаляют для извлечения и использования таких ценных компонентов, как титан, ванадий, никель и др.

Сведения, подтверждающие возможность осуществления изобретения.

Способ направленной кристаллизации, используемый при получении кальция, и способ Чохральского, применяемый при производстве полупроводниковых металлов, известны около 100 лет. При этом катод касания в кальциевой промышленности позволяет вести процесс с высокими скоростями в условиях выделения нужного продукта. Метод Чохральского используется при кристаллизации очень чистого продукта и при выращивании монокристаллов в условиях, близких к равновесным, и при очень малых скоростях процесса.

В нашем изобретении предложено выделять не чистый продукт, а кристаллы ИМС и TP из метастабильной переохлажденной жидкости на развитых поверхностях кристаллизации при очень высоких скоростях процессов. Этот прием позволит увеличить качество технического кремния. Возможность изготовления массивных тел вращения, например, шаров из чугуна литейным способом не вызывает сомнений.

Проверка изобретения выполнена на системе Al-Si-Fe, в качественном отношении близкой к техническому кремнию, но на основе алюминия. В лабораторных опытах в тигель с расплавленным техническим алюминием погружали стальной пруток диаметром 13 мм на глубину 0,3 см при начальной температуре расплава 730°С и температуре плавления алюминия 660°С. Содержание железа в алюминии снизилось с 1,5% до 0,3% и кремния с 0,25 до 0,07%. При этом в системе Al-Fe имеется насыщенный твердый раствор, содержащий 0.04% железа при эвтектической температуре, и химическое соединение FeAl3 (36,5% Fe) c температурой плавления ~1147°С (!). В системе Al-Si имеется насыщенный твердый раствор, содержащий при эвтектической температуре 1,65% Si (Москвитин В.И., Николаев И.В., Фомин Б.А. Металлургия легких металлов. М., 2005, с. 258, 263).

Таким образом, кристаллизация интерметаллических соединений и твердых растворов из переохлажденных метастабильных состояний подтверждается и экспериментально, как путь рафинирования основного металла системы. Кристаллизатор касания, размещаемый в глубине расплава технического кремния, позволит на несколько порядков увеличить скорость и глубину очистки рафинируемого кремния, а также снизить суммарную стоимость сверхчистого продукта на финишных переделах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ КРЕМНИЯ | 2015 |

|

RU2632827C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО АЛЮМИНИЯ | 2015 |

|

RU2593881C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2645138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2001 |

|

RU2181388C1 |

| Флюс для рафинирования магния | 1977 |

|

SU665007A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

Изобретение относится к технологии производства технического кремния в рудно-термических печах и его дальнейшего рафинирования. Способ рафинирования технического кремния осуществляют методом направленной кристаллизации, при этом расплав кремния охлаждают до 1420°С, погружают в него на 3-30 с металлические кристаллизаторы с начальной температурой примерно 150-200°С, выделяют на их поверхностях примеси металлов в виде интерметаллических соединений и твердых растворов с кремнием, после чего кристаллизаторы вместе с примесями удаляют из расплава и перемещают в перегретый флюс для стекания с них кремния, обогащенного примесями. Кристаллизаторы выполнены в виде тел вращения - шаров, конусов или цилиндров. Устройство для осуществления данного способа содержит массообменный аппарат с расплавом кремния и отстойник с перегретым флюсом для накопления в нем кремния с повышенным содержанием примесей. Тела вращения могут быть снабжены шипами для увеличения поверхностей кристаллизации. Изобретение обеспечивает получение высококачественного и дешевого сырья с низким содержанием примесей для дальнейшего массового производства сверхчистого кремния (SoG-Si). 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ рафинирования технического кремния методом направленной кристаллизации, отличающийся тем, что расплав кремния охлаждают до 1420°С, погружают в него на 3-30 с металлические кристаллизаторы с начальной температурой примерно 150-200°С, выделяют на их поверхностях примеси металлов в виде интерметаллических соединений и твердых растворов с кремнием, после чего кристаллизаторы вместе с примесями удаляют из расплава и перемещают в перегретый флюс, откуда стекающие примеси периодически удаляют.

2. Устройство для реализации способа по п. 1, отличающееся тем, что кристаллизаторы выполнены в виде тел вращения - шаров, конусов или цилиндров, при этом устройство содержит массообменный аппарат с расплавом кремния и отстойник с перегретым флюсом для накопления в нем кремния с повышенным содержанием примесей.

3. Устройство по п. 2, отличающееся тем, что тела вращения выполнены с шипами, расположенными на их рабочей поверхности.

| CN 102398905 A, 04.04.2012 | |||

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ РАСПЛАВА КРЕМНИЯ | 1995 |

|

RU2098354C1 |

| JP 2010248042 A, 04.11.2010 | |||

| US 4193975 A, 18.03.1980. | |||

Авторы

Даты

2016-10-20—Публикация

2015-05-26—Подача