Область техники

Изобретение относится к технологии производства технического кремния в рудно-термических печах и его дальнейшего рафинирования для целей последующего производства полупроводникового и солнечного кремния.

Уровень техники

Известно, что технический кремний по ГОСТ 2169-69 содержит до 4 масс. % примесей и без дополнительной глубокой доочистки не пригоден в технологии получения как «полупроводникового», так и «солнечного» кремния. Существуют многочисленные физические, химические и физико-химические методы и устройства для его очистки от примесей. На заключительных этапах используются обычно прецизионное физическое оборудование и приемы фракционной перегонки, диспропорционирования газофазных соединений кремния, зонная плавка, выращивание монокристаллов [Э.С. Фалькевич, Э.О. Пульнер и др. Технология полупроводникового кремния. М.: «Металлургия», 1992, 407 с.]. Среди них имеется устройство для выделения примесей с помощью полого, охлаждаемого газом тела, погруженного в расплав кремния (JP 2000351616 А, 19.12.2000). Известно также устройство по патенту РФ №2600055 от 26.05.2015, в котором металлические кристаллизаторы выполнены в виде тел вращения. Оба эти патента являются аналогами настоящего изобретения. Однако охлаждение кристаллизатора с продувкой через него газа, предусмотренное в японском патенте, не может быть эффективным, так как теплоемкость и теплопроводность любой газовой фазы на несколько порядков меньше, чем чугуна, стали или кремния. Наиболее близким прототипом является патент РФ №2600055, в котором, как и в настоящей заявке, кристаллизаторы и их элементы выполнены сплошными, а не продуваемыми «cooling gas» [Application number 11-159620; Applicant SHOWA ALUM CORP; SHARP CORP.].

Необходимо найти и разработать устройство для быстрого и высокопроизводительного процесса рафинирования кремния от интерметаллических соединений и твердых растворов примесей железа, титана, ванадия, марганца и других тугоплавких металлов и неметаллических примесей.

В устройстве-прототипе кристаллизаторы выполнены в виде тел вращения - шаров, конусов или цилиндров, но не предусмотрены решения, позволяющие получить, возможно, большую поверхность массообмена и кристаллизации. Шар, например, представляет собой тело, обладающее минимальной поверхностью для заданной массы кристаллизатора. Использование многих цилиндрических или конусных тел, не связанных в единую конструкцию, не позволяет организовать потоки расплава и получить максимальную эффективность работы устройства.

Сущность изобретения

В изобретении обеспечивается кристаллизация примесей из переохлажденного метастабильного состояния расплава, кремний же, как элемент-растворитель, остается, главным образом, в жидком расплаве. Скорость кристаллизации примесей пропорциональна сечению потока, в частности величине поверхности кристаллизации, а также действующему градиенту факторов интенсивности - температуры и концентрации. Значительная роль принадлежит также степени используемой метастабильности (удаления от равновесия) системы.

Кристаллизация примесей - твердофазных кристалликов интерметаллических соединений и твердых растворов, взвешенных в переохлажденном метастабильном расплаве, протекает на помещенном в расплав массивном холодном теле практически мгновенно, что и обеспечивает в предложенной конструкции возможность их быстрого удаления и получения более чистого сырья для последующего производства полупроводникового и солнечного кремния.

Сущность изобретения устройства заключается в том, что основная часть его выполнена из круглого прямого цилиндра, расположенного по его вертикальной оси симметрии, и коаксиально по отношению к нему расположенных цилиндрических толстостенных труб, связанных горизонтальными крестообразными стяжками в поверхностном и придонном слоях рафинируемого кремния. Кристаллизация в нашем устройстве рассредоточена по всему объему расплава, что также увеличивает интегральную скорость и производительность процесса рафинирования.

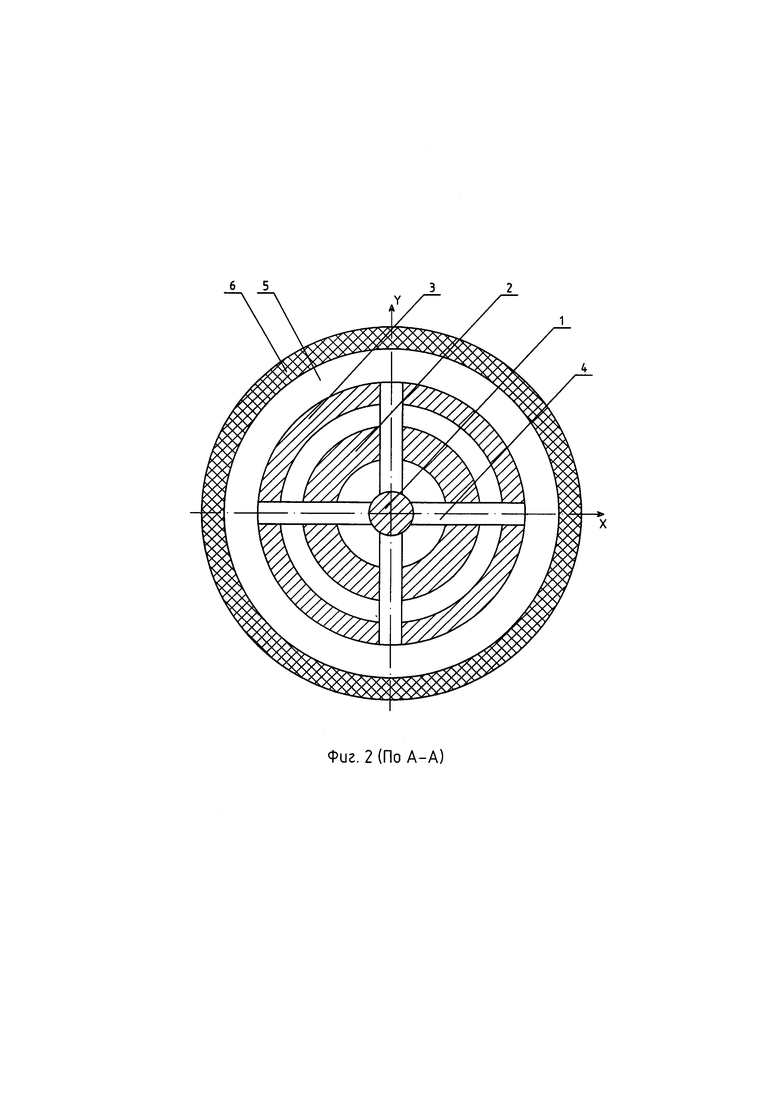

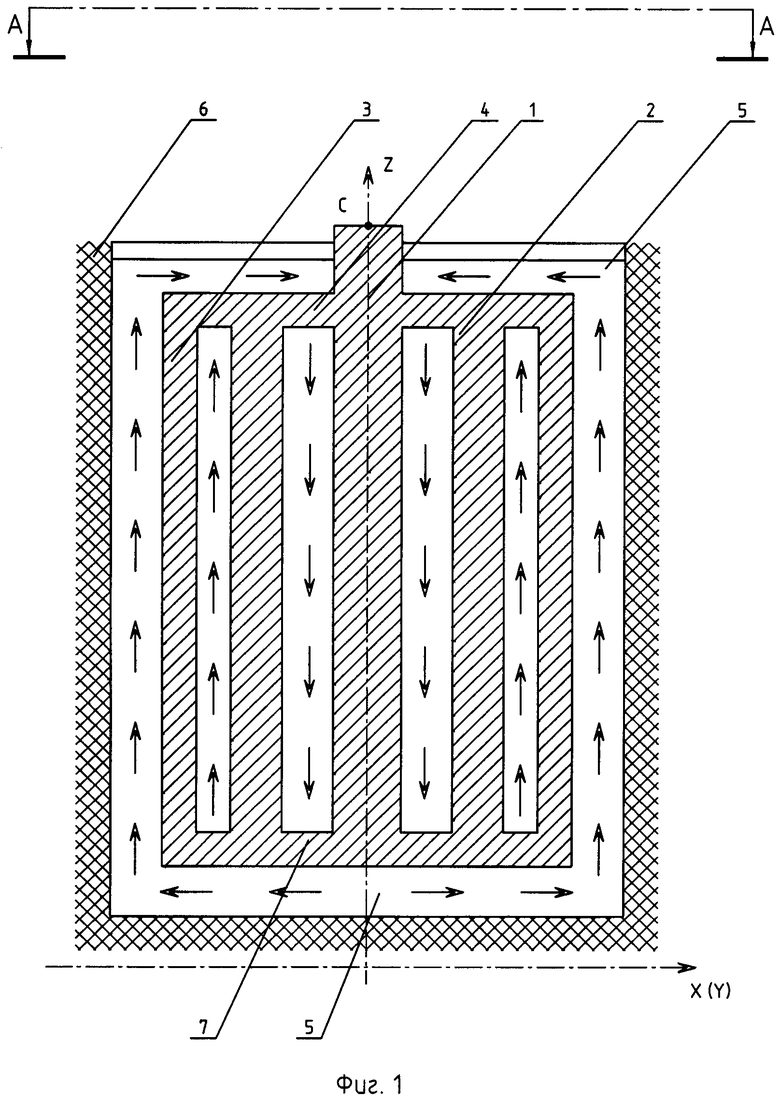

Перечень фигур чертежей и описание взаимодействия

На Фиг. 1 и Фиг. 2 показан вертикальный разрез устройства кристаллизатора. Здесь 1 - сплошной круглый цилиндр; 2 - первый трубчатый цилиндр; 3 - второй трубчатый цилиндр; 4 - верхняя крестообразная стяжка; 5 - расплав рафинируемого кремния; 6 - футерованная емкость для рафинирования; 7 - нижняя крестообразная стяжка.

Кристаллизатор подвешивается в точке С на подъемно-транспортном устройстве, с помощью которого он погружается в рафинируемый расплав и извлекается из него. Металлический кристаллизатор выполняется, например, из чугуна методом литья. При медленном погружении кристаллизатора в расплав, начальная температура которого составляет около 1500°С, более холодные конвективные струи расплава, окружающие сплошной цилиндр 1, опускаются вниз, как это показано на Фиг. 1.

Вытесняемые струи разогретого расплава поднимаются вверх по кольцевым промежуткам, образованным первым (2) и вторым (3) трубчатыми цилиндрами. В том же направлении вытесняются слои более горячего расплава между вторым трубчатым цилиндром (3) и футеровкой (6). Далее в верхней части устройства поднявшиеся струи вновь направляются вниз по кольцевому каналу, образованному сплошным круглым цилиндром (1) и первым трубчатым цилиндром (2). Базисные направления циркуляции качественно показаны стрелками на Фиг. 1. При этом диффузионные потоки, вызванные кристаллизацией на всех металлических поверхностях, направлены в радиальном направлении в сторону вертикальной оси симметрии устройства.

Общее время выделения кристаллов интерметаллических соединений, твердых растворов, а также кристаллов неметаллических включений углерода, оксидов, карбидов металлов не должно превышать 1-2 минут. Конечно, во время операций рафинирования должен быть обеспечен контроль и поддержание надлежащих температурных и тепловых условий работы устройства, так же как и требования охраны труда.

Технический результат разработки заключается в получении высококачественного сырья с низким содержанием примесей. Особенно это относится к примесям тугоплавких металлов, входящих в состав интерметаллических соединений (ИМС) и твердых растворов (TP). Среди ИМС это такие соединения, как TiSi2, TiSi и Ti5Si3; V5Si3 и V3Si; CrSi, CrSi2; Cr3Si; Cr5Si3; 7 соединений марганца; FeSi и FeSi2; Ni3Si; Ni5Si2; CoSi и Co3Si. [M. Хансен, К. Андерко. Структуры двойных сплавов, с англ., т. 1, М., 1962, 608 с.; т. 2, М., 1962, 1488 с.; Р.П. Эллиот. Структуры двойных сплавов, с англ., т. 1, М., 1970, 455 с.; т. 2, М., 1970, 472 с. Ф. Шанк. Структуры двойных сплавов, с англ., М., 1973, 759 с.].

Неметаллические примеси также образуют в кремнии твердые растворы (TP). Так кислород кроме включений SiO2 представлен TP внедрения, являющимся перенасыщенным при температурах ниже 1270 К [См. выше Э.С. Фалькевич и др., с. 292, также представлен твердым раствором [Э.С. Фалькевич и др., с. 294-295; Nosaki Т., Yatsurugi Y., Akiyamata N // J. Electrochem. Soc., 1970, v. 117, №12, p 1566-1571].

В условиях метастабильного переохлажденного расплава кремния кристаллики ИМС и TP практически моментально выпадают из пограничного слоя на поверхностях кристаллизации и легко могут быть удалены вместе с устройством из обрабатываемого расплава. Скорость кристаллизации, как отмечено выше, в условиях диффузионной кинетики гетерогенного процесса пропорциональна сечению диффузионного потока, которое практически совпадает с величиной кажущейся рабочей поверхности кристаллизатора. При высоте устройства 1,4 м, диаметре сплошного круглого цилиндра 0,2 м, внешнем и внутреннем диаметрах первого трубчатого цилиндра 0,8 м и 0,5 м; второго трубчатого цилиндра 1,2 м и 1,0 м суммарная поверхность кристаллизации составит около 22 м2. Эта поверхность на порядок и более выше, чем в изобретении-прототипе, что обеспечивает такую же кратность увеличения глубины или производительности процесса рафинирования.

Оптимальное количество цилиндров, их диаметры, все размеры конструктивных элементов устройства могут быть определены в результате выполнения последующих исследовательских и опытно-конструкторских работ. В конечном итоге производительность процесса рафинирования по сравнению с прототипом может быть повышена на несколько порядков. Изобретение может использоваться не только для рафинирования технического кремния, но и на конечных стадиях подготовки к получению полупроводникового и солнечного кремния.

Сведения, подтверждающие возможность осуществления изобретения, и его потенциальную эффективность

Возможность и неизбежность массового выпадения кристалликов ИМС и TP из переохлажденного метастабильного расплава кремния на поверхностях кристаллизации представляется физически очевидной. Это так же неизбежно, как появление кристалликов льда из переохлажденного насыщенного пара воздуха на холодном оконном стекле в осенне-зимний период.

Цены на технический кремний составляют порядка 2600-2800 USD/t. При этом стоимость полупроводникового кремния колеблется около 280.000 USD/t, т.е. выше в 100 раз, а стоимость кремния «солнечного» качества (SOG - Si) может достигать и 700.000 USD/t [Немчинова Н.В. Поведение примесей элементов при производстве и рафинировании кремния. М., 2008, 236 с; с. 32]. Представляется очевидным, что повышение качества кремния-сырца неизбежно приведет к снижению стоимости как «полупроводникового», так и «солнечного» кремния, что будет способствовать переходу к солнечной энергетике.

Устройство заявленного типа при использовании его на стадиях, непосредственно предшествующих получению монокристаллов «полупроводникового» и «солнечного» кремния, приведет дополнительно к снижению стоимости этих продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2600055C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО АЛЮМИНИЯ | 2015 |

|

RU2593881C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБО ЧИСТЫХ МЕТАЛЛОВ И МОНОКРИСТАЛЛОВ ИЗ НИХ | 2005 |

|

RU2312156C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ БЕЗВОДНОГО ДИХЛОРИДА | 2013 |

|

RU2552789C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2131843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

Изобретение относится к технологии производства технического кремния в рудно-термических печах и его дальнейшего рафинирования для последующего производства полупроводникового и солнечного кремния. Устройство для рафинирования кремния путем выделения примесей металлов на металлических поверхностях кристаллизатора выполнено в виде тел вращения, при этом кристаллизатор состоит из круглого прямого цилиндра 1, расположенного по вертикальной оси симметрии, и коаксиально по отношению к нему расположенных цилиндрических труб 2, 3, связанных горизонтальными крестообразными стяжками 4, 7 в поверхностном и придонном слоях расплава 5. Изобретение позволяет получать высококачественное сырье с низким содержанием примесей. 2 ил.

Устройство для рафинирования кремния путем выделения примесей металлов на металлических поверхностях кристаллизатора, выполненного в виде тел вращения, отличающееся тем, что кристаллизатор состоит из круглого прямого цилиндра, расположенного по вертикальной оси симметрии, и коаксиально по отношению к нему расположенных цилиндрических труб, связанных горизонтальными крестообразными стяжками в поверхностном и придонном слоях расплава.

| JP 2000351616 А, 19.12.2000 | |||

| Устройство в путеизмерительных загон ах системы Ляшенко, предназначенное для подъема тележек шаблона и рихтовки пути | 1953 |

|

SU97691A1 |

Авторы

Даты

2017-10-10—Публикация

2015-12-08—Подача