Изобретение относится к области машиностроения, а точнее к технологии изготовления изделий из порошковых и композиционных материалов.

Известен способ горячего изостатического прессования [1] при котором порошок заключают в герметичную капсулу, нагревают и прессуют посредством передачи давления на внешнюю стенку капсулы изостатической средой, например газом.

Указанный способ имеет ряд недостатков:

значительные затраты на изготовление герметичных капсул;

значительная продолжительность циклов нагрева, прессования и охлаждения капсул;

высокая сложность и уникальность применяемого оборудования;

специальные требования к размещению оборудования и значительные удельные площади.

Известна конструкция устройства горячего прессования в вакууме [2] включающая пресс-форму, нагреватель и вакуумную камеру, встроенную в пресс.

Недостатками известной конструкции являются:

низкая производительность оборудования;

ограничение габаритных размеров обрабатываемых изделий;

недостаточная точность поддержания изотермических условий прессования.

Наиболее близким по технической сущности к предлагаемому способу является способ горячего изостатического прессования [2] при котором порошковую заготовку загружают в графитовую пресс-форму и засыпают чешуйчатым графитовым порошком.

Пресс-форму помещают в печь, встроенную в пресс, нагревают и далее заготовку через пуансон и сыпучую среду прессуют в условиях изостатического давления.

Недостатками известного способа являются:

низкая производительность процесса;

высокий уровень применения ручного труда;

сравнительно высокий удельный расход электроэнергии.

Наиболее близким по технической сущности является устройство штампового блока [3] включающее встроенную в пресс основную камеру и две вспомогательные вакуумные камеры, соединенные с основной камерой герметичными затворами и предназначенные одна для загрузки, предварительного нагрева заготовки, другая для охлаждения отпрессованной детали в инертном газе.

Последовательное проведение операций предварительного нагрева заготовки и охлаждения отпрессованной детали в разных камерах снижает производительность оборудования из-за значительной продолжительности времени предварительного нагрева заготовки.

Целью изобретения является повышение производительности процесса. Поставленная цель достигается тем, что в известном способе и устройстве нагрев и охлаждение изделия ведут непосредственно в пресс-форме в псевдокипящем объеме инертного тугоплавкого порошка с использованием плазменного нагрева и в качестве плазмообразующей среды инертного газа.

С целью реализации процесса в нижней части пресс-формы вмонтированы плазменная горелка и газораспределительная решетка, а саму пресс-форму устанавливают на выдвижной стол и подсоединяют гибкие подводы энергоносителей. Выдвижной стол с пресс-формой и гибкими подводами энергоносителей устанавливают в вакуумную модуль-камеру, которая соединена через технологический вакуумный затвор с основной камерой, вмонтированной в пресс.

С целью обеспечения сложных условий эксплуатации пресс-формы (высокая температура, давление, смена режимов нагрева и охлаждения) стенки пресс-формы выполнены водоохлаждаемыми, футеровка и элементы конструкции выполнены из графита и керамики.

Использование плазменного нагрева и псевдокипящей среды обеспечивает возможность полной автоматизации процесса загрузки и выгрузки оснастки с изделиями из пресс-формы, а также изотермические и безокислительные условия прессования порошковых материалов.

Использование модульной конструкции вспомогательной камеры с размещением в ней стационарно установленной на выдвижной стол пресс-формы, которая соединена гибкими подводами с устройством подачи энергоносителей, позволяет оснащать пресс несколькими вспомогательными камерами-модулями, что обеспечивает сокращение длительности процесса прессования.

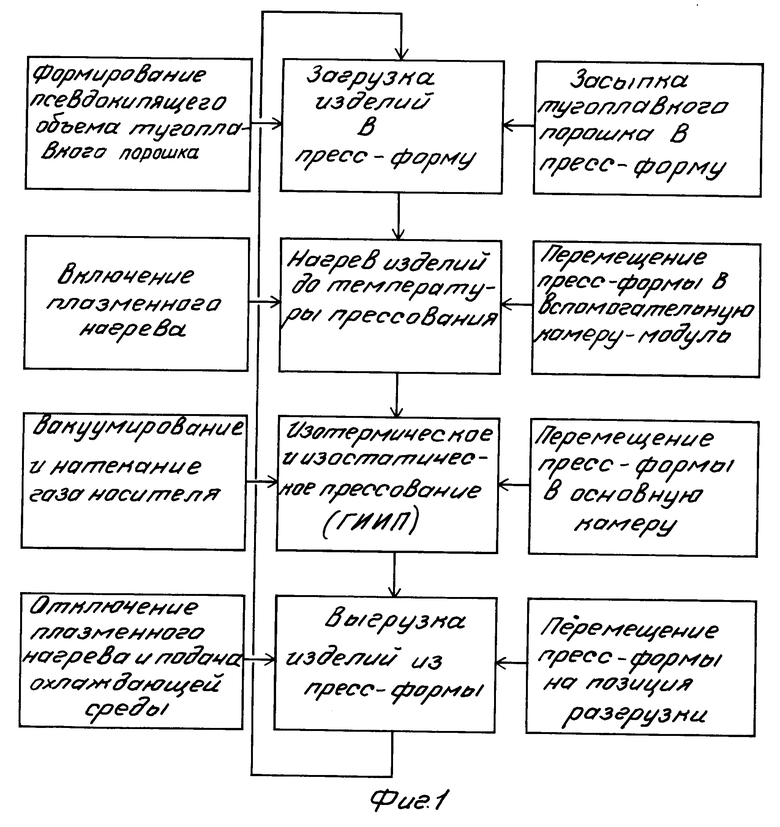

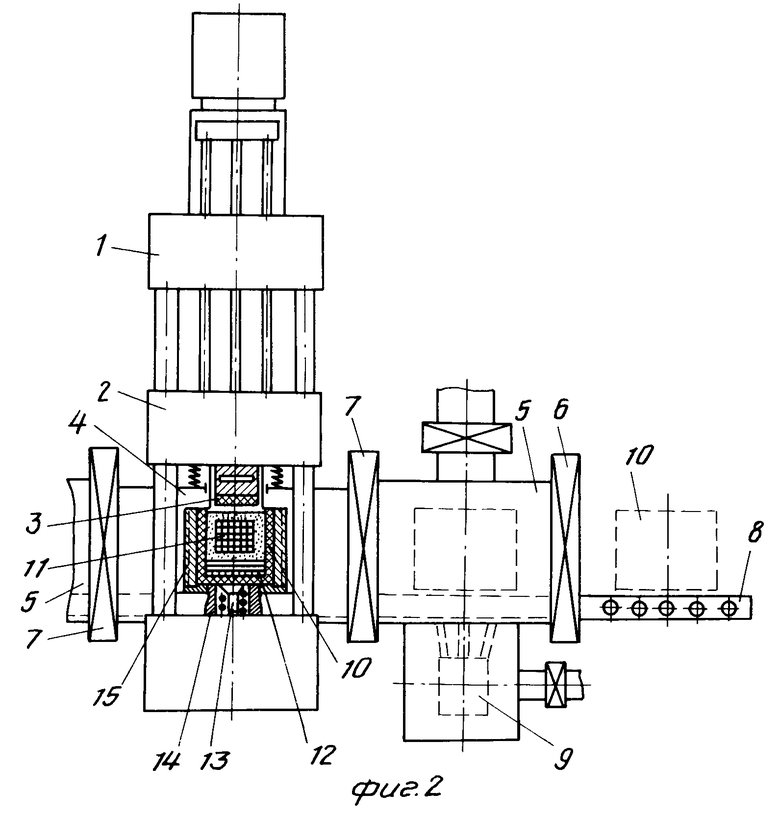

На фиг. 1 представлена схема технологического процесса; на фиг. 2 устройство горячего изостатического, изотермического прессования изделий из порошковых материалов.

Устройство (фиг. 2) включает пресс 1 изотермического прессования, подвижную траверсу 2, пуансон 3, основную вакуумную камеру 4, вспомогательную камеру-модуль 5, технологические вакуумные затворы 6, 7, выдвижной стол 8, устройство 9 гибких подводов энергоносителей в пресс-форму, пресс-форму 10, оснастку 11 с изделиями.

Пресс-форма 10 включает водоохлаждаемый корпус 12, плазменную горелку 13, газораспределительную решетку 14, футеровку 15.

Устройство работает следующим образом.

Открывают технологический вакуумный затвор 6 одной из модуль-камеры 5 и выдвигают на загрузочную позицию стол 8 с установленной на нем пресс-формой 10. В пресс-форму 10 засыпают тугоплавкий инертный порошок и через устройство 9 гибких подводов энергоносителей, газораспределительную решетку 14 в нижнюю часть пресс-формы подают инертный газ в количестве, необходимом для создания псевдокипящей среды. Далее загружают в пресс-форму 10 оснастку 11 с изделиями и выдвижной стол 8 перемещают в вспомогательную модуль-камеру 5. Закрывают технологический затвор 6, включают плазменную горелку 13 и изделия нагревают до заданной температуры прессования. Затем одновременно уменьшают расход инертного газа и вакуумируют камеры 4, 5 дo заданного разряжения, открывают технологический вакуумный затвор 7 и стол с пресс-формой 10 перемещают в основную камеру 4. При достижении заданных параметров (температуры, времени выдержки, разряжения) включают рабочий ход подвижной траверсы 2 пресса 1 и через сыпучую среду пуансоном 3 прессуют (уплотняют) изделия с заданной скоростью деформации. По окончании процесса прессования включают обратный ход траверсы 2, отключают плазменный нагрев и пресс-форму 10 перемещают обратно в вспомогательную модуль-камеру 5, закрывают затвор 7 и в газораспределительную решетку 14 подают охлаждающую газовую среду. Одновременно в основную камеру 4 перемещают из другой модуль-камеры 5 вторую пресс-форму с изделиями. При достижении в первой модуль-камере 5 обрабатываемыми изделиями температуры окружающей среды, открывают затвор 6 и выдвигают стол 8 на позицию разгрузки. Оснастку 11 с изделиями выгружают, загружают следующую оснастку с изделиями и далее цикл повторяется.

П р и м е р. Проводилась техническая обработка образцов диаметром 15 мм и длиной 60 мм из предварительно спеченного порошкового материала марки Ж-6,3 на экспериментальной установке, включающей гидравлический пресс, нижнюю и верхнюю опорные плиты, пресс-форму с встроенной плазменной горелкой, газораспределительной решеткой, систему подачи и отвода энергоносителей, пуансон, герметичное подвижное уплотнение, оснастку.

Установка работает следующим образом. Рабочий объем пресс-формы заполняют тугоплавким порошком, подключают энергоносители (электроэнергию, воду, инертный газ), вакуумный насос и патрубок отвода газовой среды, подают в газораспределительную решетку газ и создают псевдокипящий объем порошка, загружают оснастку с образцами в рабочую полость матрицы пресс-формы, отключают подачу газа. Далее монтируют пуансон, подвижное уплотнение. Пресс-форму устанавливают на нижнюю опорную плиту гидравлического пресса.

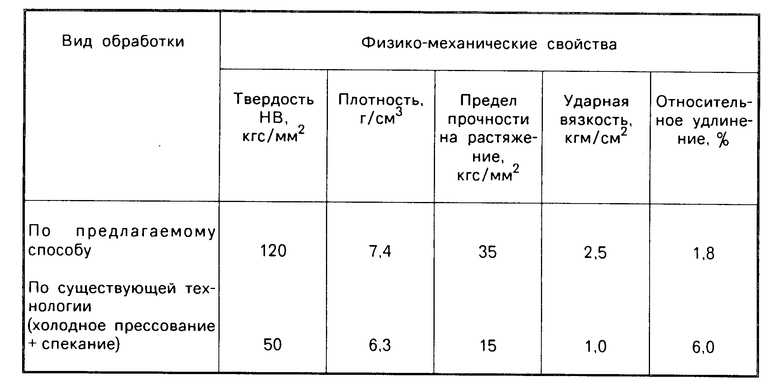

В таблице приведены механические свойства образцов, обработанных в экспериментальной установке в сравнении с мехсвойствами порошковых образцов, изготовленных по традиционной технологии (холодное прессование + спекание).

Использование предлагаемого способа изостатического и изотермического прессования и устройства для его осуществления обеспечивает по сравнению с известными способами следующие преимущества:

возможность получения повышенных прочностных свойств порошковых заготовок за счет изостатического и изотермического прессования;

повышение производительности процесса за счет сокращения времени обработки и возможности полной автоматизации и механизации процесса.

Сущность изобретения заключается в осуществлении непосредственного нагрева заготовки в пресс-форме в псевдокипящем объеме тугоплавкого порошка посредством расположения в нижней части пресс-формы газораспределительной решетки и плазменной горелки. Кроме того, основная, встроенная в пресс, вакуумная камера снабжена вспомогательными модуль-камерами, в которых размещены стационарно установленные на выдвижные столы пресс-формы и гибкие подводы энергоносителей. 2 с. и 1 з.п. ф-лы, 2 ил., 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 36982219, B 21J 11/06, 1972. | |||

Авторы

Даты

1995-06-19—Публикация

1990-11-06—Подача