Изобретение относится к тормозному оборудованию железнодорожных транспортных средств, может быть использовано в тележках грузовых, пассажирских вагонов и локомотивов.

В тележках грузовых вагонов применяются колодочные тормоза, воздействующие на поверхность катания колес со стороны середины тележки. Согласно [1], в режиме торможения груженых грузовых четырехосных вагонов сила давления чугунных колодок должна быть 3785 кгс на колесо, а композитных - 2416 кгс, при этом, во-первых, существенно увеличивается нагрузка на подшипники букс и на концевые элементы боковых рам, что снижает их долговечность, во-вторых, при торможении на скорости 80 км/час (22.2 м/с) на поверхности катания каждого колеса в контакте с колодкой выделяется свыше 22 кВт тепла, она разогревается до температуры, при которой термоупругие силы достигают предела текучести металла, образуются термические трещины [2] - это в дополнение к напряжению сжатия примерно той же величины в пятне контакта с рельсом. По этой причине предельная скорость грузовых поездов ограничена действующим нормативом по тормозам - не более 90 км/час [3].

Известен дисковый тормоз транспортного средства, содержащий колесо с тормозными дисками и колодки с фрикционными накладками, которые взаимодействуют с приводным клещевым устройством в виде двуплечих рычагов, центральные шарниры которых сочленены с закрепленным к раме вилкообразным упором, плечо одного рычага шарнирно соединено с корпусом пневмоцилиндра, а другого рычага - с его штоком [4].

Наиболее существенные недостатки аналога:

- Тормозные диски по патенту крепятся с двух сторон на плоском диске колеса. В современных конструкциях колес ступица смещена относительно обода и соединена с ним криволинейным диском, надежное крепление к которому тормозных дисков проблематично.

- Как известно, тормозной момент равен произведению силы трения на радиус ее приложения, а на колесе наибольший радиус имеет обод колеса и использование его боковых поверхностей в качестве поверхностей трения существенно более рационально.

Известен и принят в качестве прототипа тормоз, в котором между тормозными колодками зажимаются боковые поверхности обода. Тормоз включает пару держателей с тормозными колодками, два пальца, поддерживающие держатели с возможностью их перемещения к тормозной поверхности и от нее, привод с возвратной пружиной, выполненный в виде пневмоцилиндра, шарнирно соединенного с держателем и с рычагом винта, образующего как минимум одну, а предпочтительно две винтовые пары с держателями, шарнирно соединенными с тележкой и с гайкой винтовой пары, а средней частью - с тормозной колодкой [5].

Наиболее существенные недостатки прототипа:

- Индивидуальный пневмоцилиндр для каждого колеса. В четырехосном вагоне их должно быть восемь с соответствующей разводкой воздухопроводов и возможными потерями давления в местах соединений. При этом часть воздуховодов к шарнирно закрепленным пневмоцилиндрам должна быть гибкой - менее надежной и долговечной, чем металлические.

- Такая конструкция тормоза может быть использована только в качестве дополнительной к действующей тормозной системе, поскольку не содержит связи с обязательным ручным стояночным тормозом, а это означает существенное усложнение общей тормозной системы.

- Винтовая передача сложна в изготовлении, имеет коэффициент полезного действия (кпд) менее 30% из-за большого удельного давления на поверхности скольжения винт-гайка (круговой клин) и, соответственно, больших потерь на трение передаваемой силы и энергии вращения.

Задача изобретения - существенное упрощение тормозной системы тележки при увеличении ее эффективности.

Она решается за счет того, что в зажимном тормозе, включающем пару держателей с тормозными колодками и механизм их встречного перемещения, согласно изобретению к боковым рамам тележки жестко закреплена горизонтальная рама, на ее поперечные балки опираются с возможностью продольного взаимного перемещения вдоль тележки расположенные по обеим сторонам колес две пары держателей горизонтальных тормозных колодок, концы каждой пары держателей соединены с возможностью разнонаправленного поперечного перемещения держателей с расположенными в вертикальной плоскости тормозными колодками, а механизм разнонаправленного поперечного перемещения каждой пары держателей выполнен в виде как минимум одного, но предпочтительно четырех или шести в зависимости от количества колес в тележке Г- или Т-образных двуплечих рычагов, короткие плечи которых шарнирно соединены с держателями, а длинные плечи шарнирно соединены с тягой тормозной системы вагона.

Дополнительно к этому в каждой паре между держателями расположены поперечные и продольные пружины, на горизонтальной раме закреплены регулируемые ограничители поперечного перемещения держателей.

В используемых в настоящее время тележках грузовых вагонов на уровне тормозных тяг от тормозного цилиндра вагона имеется только одна поперечная балка - надрессорная, поэтому для размещения тормозной системы тележки требуется горизонтальная рама из продольных и поперечных балок, жестко закрепленная к верхней части боковых рам тележки. Кроме основного назначения она дополнительно препятствует забеганию боковых рам - относительному их перемещению в продольном направлении.

Каждая пара держателей зажимает между своими тормозными колодками (в дальнейшем горизонтальные колодки) два или три колеса с одной из сторон тележки в зависимости от количества ее осей, что позволяет минимизировать количество пар держателей на тележке. Возможность свободного взаимного перемещения пар держателей по горизонтальной раме в продольном направлении и соединение концов пар держателей с расположенными в вертикальной плоскости дуговыми тормозными колодками (в дальнейшем вертикальные колодки) позволяет в процессе торможения передавать силы трения в горизонтальных колодках не на рамы тележки, а на поверхности катания колес, чем существенно повысить эффективность торможения за счет самих сил трения. Возможность разнонаправленного поперечного перемещения держателей в соединении с вертикальными колодками позволяет удерживать их против поверхностей катания независимо от поперечного перемещения держателей в процессе торможения.

Выполнение механизма встречного перемещения держателей в виде Г- или Т-образных (что различно по форме, но идентично в кинематическом смысле) двуплечих рычагов обеспечивает преобразование продольного перемещения тормозной тяги в поперечное перемещение держателей, а шарнирное соединение разных держателей пары с разными концами короткого плеча двуплечего рычага обеспечивает при его повороте поперечное перемещение держателей в противоположном направлении. Четыре или шесть двуплечих рычагов каждой пары держателей (по одному с каждой стороны каждого колеса) минимизирует изгибающие напряжения в держателях, а следовательно и их вес.

Тормозной цилиндр вагона включает пружину, возвращающую после торможения поршень со штоком, а значит и тормозные тяги и держатели, в исходное положение, но наличие между держателями поперечных пружин и на горизонтальной раме регулируемых ограничителей перемещения обеспечивает раздвижение горизонтальных колодок на равные расстояния от колес. Продольные пружины между держателями, возвращающие их в исходное положение после продольного перемещения, обеспечивают одинаковое расстояние между вертикальными колодками и поверхностями катания колес.

Изложенная сущность изобретения поясняется чертежами, где изображено:

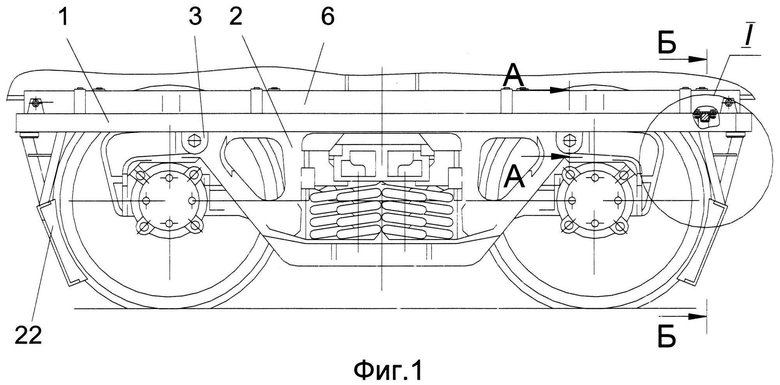

Фиг. 1 - Вид сбоку на тележку с тормозом.

Фиг. 2 - Вид сверху на тележку с тормозом.

Фиг. 3 - Вид с торца на тележку с тормозом.

Фиг. 4 - Разрез по А-А

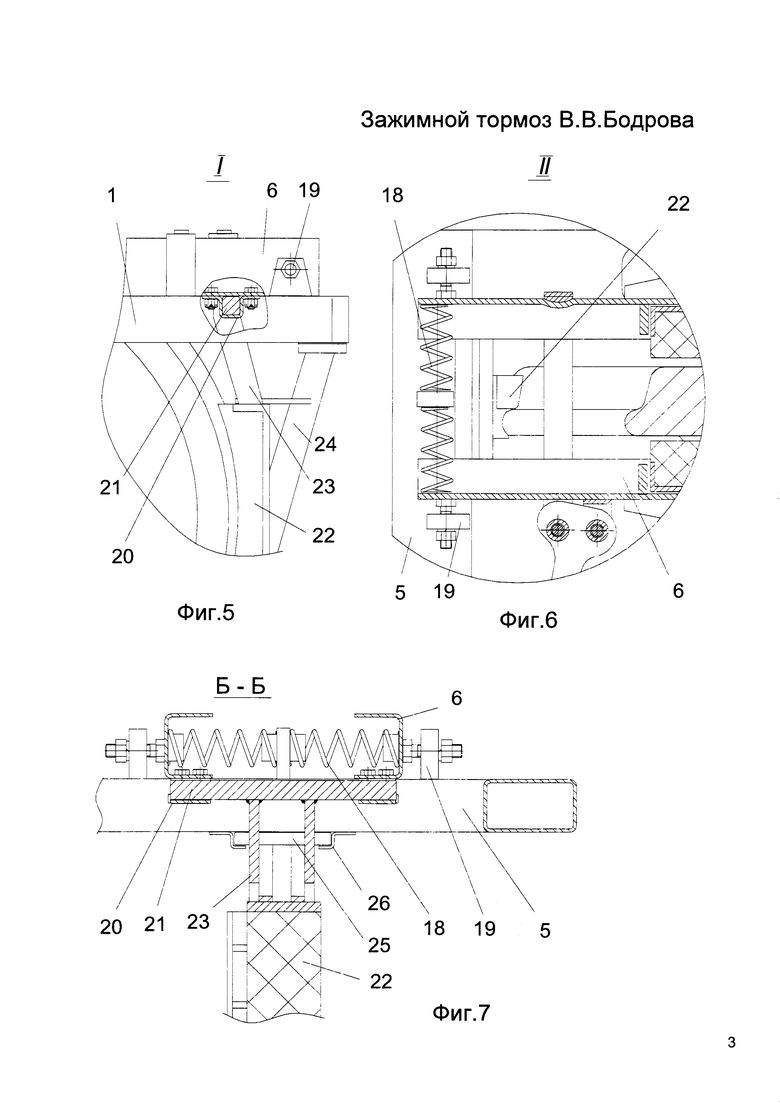

Фиг. 5 - Вид по I.

Фиг. 6 - Вид по II.

Фиг. 7 - Разрез по Б-Б

Горизонтальная рама состоит из двух продольных балок 1 (фиг. 1-5), жестко закрепленных к верхней части боковых рам 2 (фиг. 1-4) приваренными к ним лапами 3 (фиг. 1, 2, 4) и болтами 4 (фиг. 4), проходящими через технологические отверстия в боковых рамах 2, а также двух поперечных балок 5 (фиг. 2, 3, 6, 7). На балки 5 свободно опираются концами две пары держателей 6 (фиг. 1, 2, 5-7) с горизонтальными колодками 7 (фиг. 2). Наружные держатели 6 шарнирно соединены хомутами 8, а внутренние держатели 6 - кронштейнами 9 с шарнирами коротких плеч двуплечих рычагов 10, длинные плечи которых шарнирно соединены посредством промежуточных тяг 11 регулируемой длины и балансира 12 с тормозной тягой 13. Между держателями 6 каждой пары расположены продольные пружины 14, упирающиеся одним торцом в опору скользуна 15 надрессорной балки 16, а другим - в толкатели 17. Между концами держателей 6 установлены поперечные пружины 18 (фиг. 2, 6, 7), прижимающие их к ограничителям 19 (фиг. 5-7) перемещения. К нижним полкам каждого держателя 6 у обоих его концов жестко закреплены скобы 20 (фиг. 5, 7), охватывающие с возможностью поперечного перемещения тягу 21 вертикальной колодки 22 (фиг. 1, 3, 5-7), жестко соединенной стойками 23 (фиг. 5, 7) с тягой 21 и стойкой 24 (фиг. 3, 5) с пятой 25 (фиг. 3, 7), удерживаемой с возможностью продольного перемещения под поперечной балкой 5 направляющими 26 (фиг. 7).

Устройство работает следующим образом.

В исходном положении держатели раздвинуты до упора в ограничители 19, при этом между горизонтальными колодками и боковыми поверхностями ободов колес зазор составляет порядка 15 мм, пружины 14 поддерживают пары держателей в среднем положении, при котором зазор между вертикальными колодками и поверхностями катания колес 10-15 мм.

При поступлении сжатого воздуха в тормозной цилиндр тормозная тяга 13 через балансир 12, промежуточные тяги 11 и двуплечие рычаги 10 перемещает обе пары держателей в направлении середины вагона. Держатели 6 через скобы 20 перемещают тяги 21, а с ними вертикальные колодки 22 передней по направлению движения вагона тележки до упора в поверхности катания передних колес, а у задней тележки - в поверхности катания задних колес. Дальнейшее перемещение тормозных тяг 13 поворачивает двуплечие рычаги 10 обеих тележек, при этом шарниры коротких плеч хомутми 8 и кронштейнами 9 одновременно или последовательно перемещают держатели 6 до упора горизонтальных колодок 7 в боковые поверхности ободов колес. Натяжение тормозных тяг 13 обеспечивает тормозное усилие на поверхностях трения, сила трения торможения перемещает пары держателей передней тележки вперед до упора задних вертикальных колодок 22 в поверхности катания задних колес, а у задней тележки вертикальные колодки 22 уже уперты в поверхности катания задних колес. Сила прижатия вертикальных колодок образует относительно тяги 21 крутящий момент, прижимающий через стойку 24 пяту 25 к поперечной балке 5 и реакция опоры в пяте 25 гасит этот момент. Перемещение держателей передней тележки вместе с тормозной тягой 13 на 15 мм при неподвижной тормозной тяге 13 задней тележки вызывает обратный ход поршня тормозного цилиндра на 10.6 мм без изменения силы натяжения тормозных тяг 13.

После остановки вагона давление воздуха в тормозном цилиндре сбрасывается, возвратная пружина тормозного цилиндра перемещает поршень в исходное положение, при этом тормозные тяги 13 раздвигаются, двуплечие рычаги 10 поворачиваются в обратную сторону в исходное положение, держатели 6 раздвигаются и пружинами 18 прижимаются к ограничителям 19, а пружины 14 возвращают пары держателей в исходное положение вдоль тележки.

Оценим торможение в цифрах.

Давление сжатого воздуха в тормозной системе состава вагонов - до 0.55 МПа. Грузовые вагоны оборудованы тормозным цилиндром с поршнем диаметром 356 мм и ходом поршня 240 мм. При давлении 0.4 МПа усилие на штоке 3982 кгс. Тормозной цилиндр и, параллельно ему стояночный тормоз, соединен с первичными рычагами так, что при полном ходе поршня тормозные тяги симметрично перемещаются навстречу друг другу при одном из двух возможных вариантов соединения на 169 мм и обеспечивают усилие по 2827 кгс. Перемещение обеих тормозных тяг в одну сторону на равное расстояние не требует хода поршня и существенных усилий.

Если длина короткого плеча двуплечего рычага - 70 мм, а длинного - 380 мм, суммарное поперечное перемещение держателей в паре - 30 мм, то для прижатия горизонтальных колодок к колесу двуплечий рычаг должен повернуться на 25.4°, при этом тормозная тяга переместится на 167 мм. На один (из восьми на тележке) двуплечий рычаг приходится натяжение тормозной тяги 2827 / 8 = 353.4 кгс и сила прижатия каждой горизонтальной колодки к колесу равна 353.4 * 380 / 70 = 1918 кгс, суммарная сила сжатия колеса 3836 кгс - несколько больше, чем в обычной тележке с чугунными колодками и в 1.589 раза больше при композитных колодках (см. стр. 1), что допустимо, поскольку теплота работы трения выделяется не на поверхности качения и на существенно большей площади. Дополнительно к этому, коэффициент трения композитных колодок по стали примерно равен 0.28, значит в горизонтальных колодках одной пары держателей суммарная сила трения - 3836 × 2 × 0.28 = 2148 кгс. С такой силой вертикальная колодка этой пары держателей прижимается к заднему колесу, а средняя сила давления колодок на одно колесо - 3836 + 2148/2 = 4910 кгс, что позволяет при композитных колодках затормозить груженный вагон без увеличения тормозного пути со скорости примерно в полтора раза большей. Поскольку кинетическая энергия движущегося тела пропорциональнв квадрату скорости движения, допустимая скорость вагона с предложенным тормозом равна 90 × (4910/2416)0.5 = 128.3 км/час, где:

- 90 - допустимая по условиям торможения скорость, км/час

- 2416 - допустимая сила прижатия композитной колодки к поверхности катания колеса груженого вагона, кгс.

Использование силы торможения для дополнительного торможения - это новый по сравнению с прототипом и всеми другими известными конструкциями тормозов эффект.

Таким образом, конструкция предложенного тормоза тележки при значительно большей простоте существенно более эффективна и позволяет по условиям торможения увеличить скорость груженого вагона до 120 км/час без увеличения тормозного пути.

Источники информации

1. Тормозное оборудование железнодорожного подвижного состава: Справочник / В.И. Крылов, В.В. Крылов, В.Н. Ефремов и др. М.: Транспорт. 1989. С. 463.

2. Вагоны. Конструкция, теория и расчет. П/р Л.А. Шадура. М., Транспорт. 1980. С. 119.

3. МПС РФ. ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277. Инструкция по эксплуатации тормозов подвижного состава железных дорог. Приложение 2. Нормы обеспечения поездов тормозами и допускаемые скорости движения поездов.

4. Джон Берримор Томпкин. Дисковый тормоз транспортного средства. Патент SU 383259. M. кл. В61Н 5/00. Опубл. 23.05.1973. Бюл. №23.

5. В.В. Бодров. Гальмо В.В. Бодрова. Патент UA №88390 U. МПК В61Н 5/00. Опубл. 11.03.2014, Бюл. №5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2017 |

|

RU2646979C2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2017 |

|

RU2653965C2 |

| ПОДАВИТЕЛЬ ВИЛЯНИЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА - АНТИВИЛ В.В. БОДРОВА | 2015 |

|

RU2590756C2 |

| ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2584773C2 |

| Тормозная рычажная передача четырёхосной тележки рельсового транспортного средства | 2023 |

|

RU2814294C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТРЁХОСНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2730736C1 |

| Подавитель автоколебаний виляния тележек грузовых вагонов - антивил В.В.Бодрова | 2015 |

|

RU2609509C2 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2014 |

|

RU2572796C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТРЁХОСНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2715875C1 |

Изобретение относится к тормозному оборудованию железнодорожных транспортных средств и может быть использовано в тележках грузовых, пассажирских вагонов и локомотивов. Зажимной тормоз включает пары держателей с тормозными колодками и механизм их встречного перемещения. К боковым рамам тележки жестко закреплена горизонтальная рама, на ее поперечные балки опираются с возможностью продольного взаимного перемещения вдоль тележки две пары держателей с тормозными колодками. Концы каждой пары держателей соединены с возможностью разнонаправленного поперечного перемещения держателей с расположенными в вертикальной плоскости тормозными колодками. Держатели каждой пары соединены с горизонтальными тормозными колодками, а механизм их встречного перемещения выполнен в виде как минимум одного, но предпочтительно четырех или шести в зависимости от количества колес в тележке горизонтальных Г- или Т-образных двуплечих рычагов, длинные плечи которых шарнирно соединены с тягой тормозной системы. Достигается упрощение конструкции, повышение эффективности и увеличение скорости груженого вагона без увеличения тормозного пути. 1 з.п. ф-лы, 7 ил.

1. Зажимной тормоз, включающий пары держателей с тормозными колодками и механизм их встречного перемещения, отличающийся тем, что к боковым рамам тележки жестко закреплена горизонтальная рама, на ее поперечные балки опираются с возможностью продольного взаимного перемещения вдоль тележки расположенные по обеим сторонам колес две пары держателей горизонтальных тормозных колодок, концы каждой пары держателей соединены с возможностью разнонаправленного поперечного перемещения держателей с расположенными в вертикальной плоскости дуговыми тормозными колодками, а механизм разнонаправленного поперечного перемещения каждой пары держателей выполнен в виде как минимум одного, но предпочтительно четырех или шести в зависимости от количества колес в тележке Г- или Т-образных двуплечих рычагов, короткие плечи которых шарнирно соединены с держателями, а длинные плечи шарнирно соединены с тягой тормозной системы вагона.

2. Тормоз по п. 1, отличающийся тем, что в каждой паре между держателями расположены поперечные и продольные пружины, а на горизонтальной раме закреплены регулируемые ограничители поперечного перемещения держателей.

| Приспособление для заполнения вертикальных швов кладки из блоков | 1949 |

|

SU88390A1 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2390449C2 |

| Система автоматического управления процессом размола бумажной массы на дисковой мельнице | 1983 |

|

SU1238023A1 |

| В.В | |||

| Крылов и др., "Тормозное оборудование железнодорожного подвижного состава", Справочник, М.: Транспорт, 1989, с | |||

| Приспособление для автоматического перевода стрелок машинистом | 1922 |

|

SU463A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2016-10-20—Публикация

2015-10-30—Подача