Область техники

Настоящее изобретение относится к тонеру, проявителю и аппарату формирования изображений.

Уровень техники

В электрофотографическом аппарате формирования изображений или аппарате электростатической записи электрическое или магнитное скрытое изображение проявляется с помощью тонера. Например, в электрофотографии на фотопроводнике электростатическим зарядом формируется изображение (скрытое изображение), которое затем проявляется с помощью тонера, чтобы тем самым сформировать проявленное тонером изображение (далее - «тонерное изображение»). Тонерное изображение обычно переносится на носитель записи, такой как бумага, и затем закрепляется, например, с помощью нагрева.

В способе формирования изображений, использующем систему закрепления нагревом, в которой тонер закрепляется с помощью нагревания, в процессе, в котором тонер расплавляется при нагреве для закрепления на носителе записи, таком как бумага, требуется большое количество электроэнергии. Таким образом, с точки зрения энергосбережения одним из важных свойств тонера является способность к низкотемпературному закреплению.

Чтобы улучшить способность тонера к низкотемпературному закреплению, важно управлять термическими свойствами связующей смолы, которая является основным компонентом тонера.

Таким образом, было предложено в тонере, в котором кристаллическая смола является основным компонентом связующей смолы, управлять составом и термическими свойствами кристаллической смолы, чтобы они попадали в пределы некоторого диапазона (см., например, патентный документ PTL 1).

Также было предложено использовать тонер, который в качестве связующей смолы содержит две кристаллические смолы, имеющие разные молекулярные массы при некотором условии закрепления (см., например, патентный документ PTL 2).

Также был предложен тонер, который в качестве связующей смолы содержит две кристаллические полиэфирные смолы, имеющие разные модули накопления упругости при 160°C (см., например, патентный документ PTL 3).

В том случае, когда используется тонер, содержащий кристаллическую смолу, несмотря на то, что он имеет превосходную способность к низкотемпературному закреплению, возникает следующая проблема с большей вероятностью по сравнению со случаем, когда используется тонер, содержащий некристаллическую смолу в качестве основного компонента связующей смолы. А именно, при печати на бумаге с большей шириной в направлении, перпендикулярном направлению транспортировки носителя в форме листа (например, бумаги формата А3), после непрерывной печати на листах бумаги с меньшей шириной (например, бумаги формата А4) возникнут такие проблемы, как смещение тонера на частях поверхности закрепляющего элемента, соответствующих краям бумаги с большей шириной (в дальнейшем может упоминаться как "смещение на краях"), и неравномерность глянца на краях бумаги с большей шириной в результате различия в их размерах подаваемой бумаги.

Таким образом, имеется потребность в обеспечении тонера, который способен предотвратить смещение на краях и неравномерность глянца даже в случае содержания кристаллической смолы.

Библиография

Патентная литература

PTL 1: Выложенная заявка на патент Японии (JP-A) № 2010-077419

PTL 2: JP-A № 2009-014926

PTL 3: JP-A № 2010-151996

Сущность изобретения

Техническая проблема

Настоящее изобретение нацелено на решение вышеупомянутых различных проблем в данной области техники и решение следующей задачи. Задача настоящего изобретения состоит в том, чтобы обеспечить тонер, способный предотвратить смещение на краях и неравномерность глянца даже в случае содержания кристаллической смолы.

Решение проблемы

Средство для решения вышеупомянутых проблем заключается в следующем:

тонер, содержащий:

кристаллическую смолу,

причем кристаллическая смола содержит кристаллическую смолу, имеющую уретановую связь, мочевинную связь или обе из них, и

при этом кристаллическая смола имеет средний диаметр кристаллита от 20 нм до 70 нм.

Полезные эффекты изобретения

Настоящее изобретение может решить вышеупомянутые различные проблемы в данной области техники и может обеспечить тонер, который способен предотвратить смещение на краях и неравномерность глянца даже в случае содержания кристаллической смолы.

Краткое описание чертежей

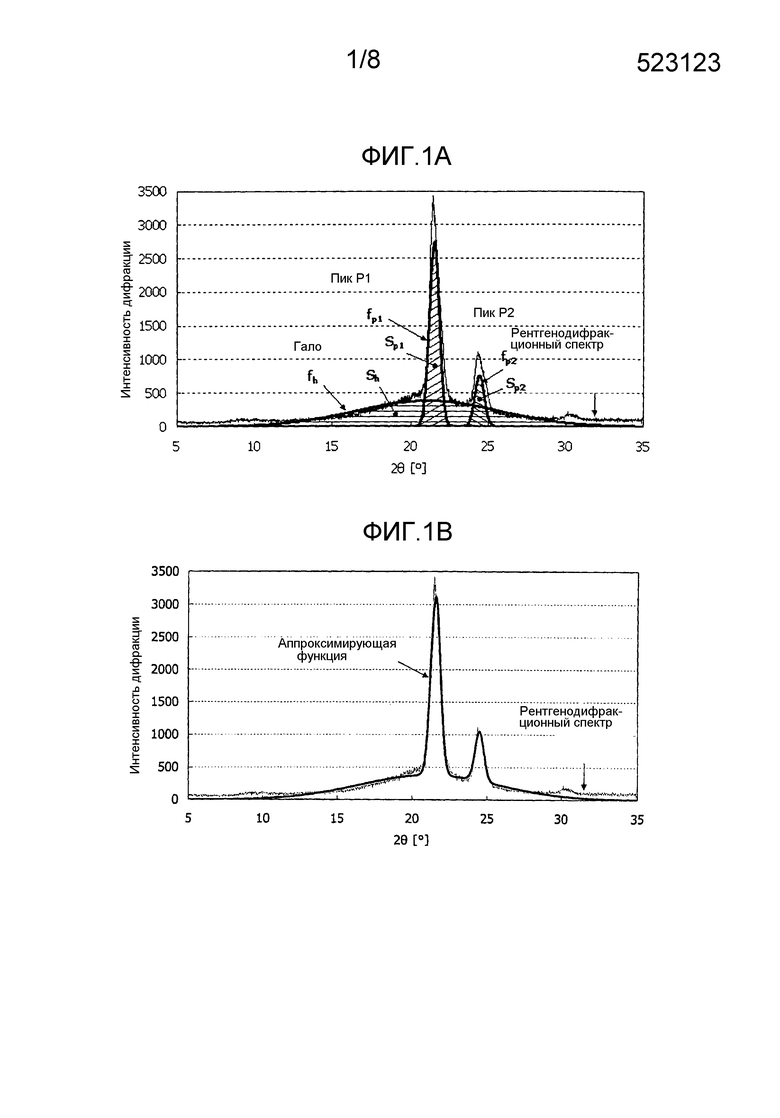

Фиг. 1A - схема, иллюстрирующая один пример дифракционных спектров, полученных посредством рентгенодифракционного измерения.

Фиг. 1B - схема, иллюстрирующей один пример дифракционных спектров, полученных посредством рентгенодифракционного измерения.

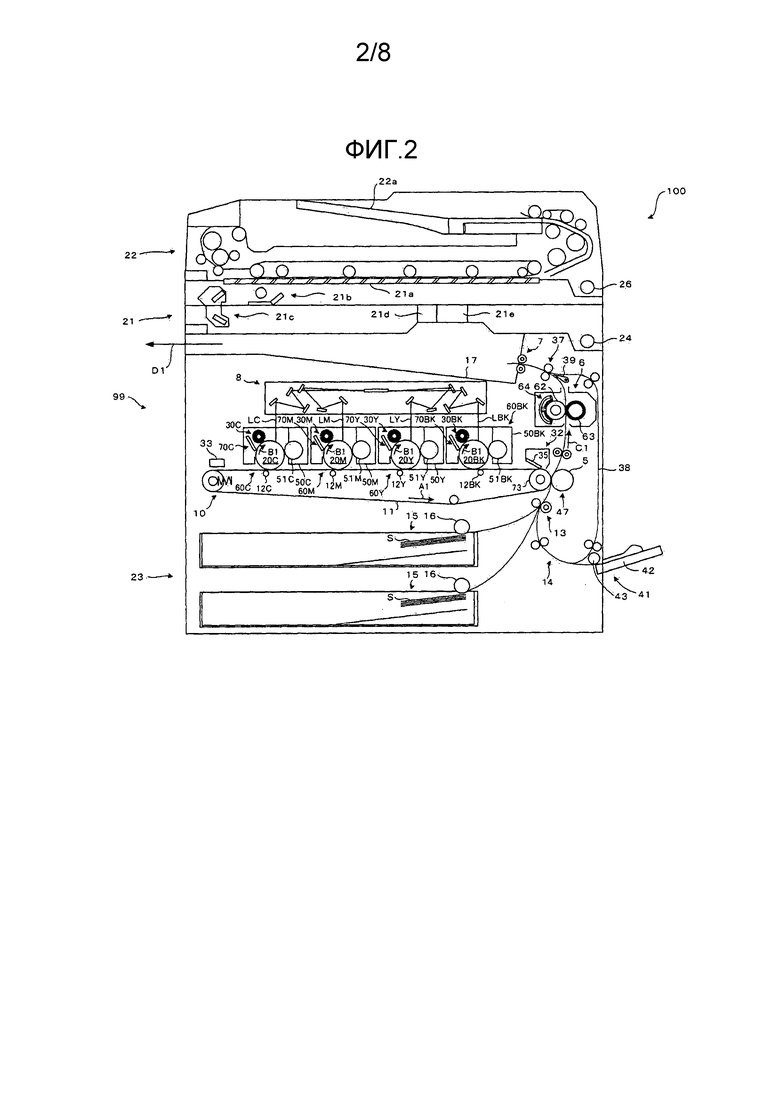

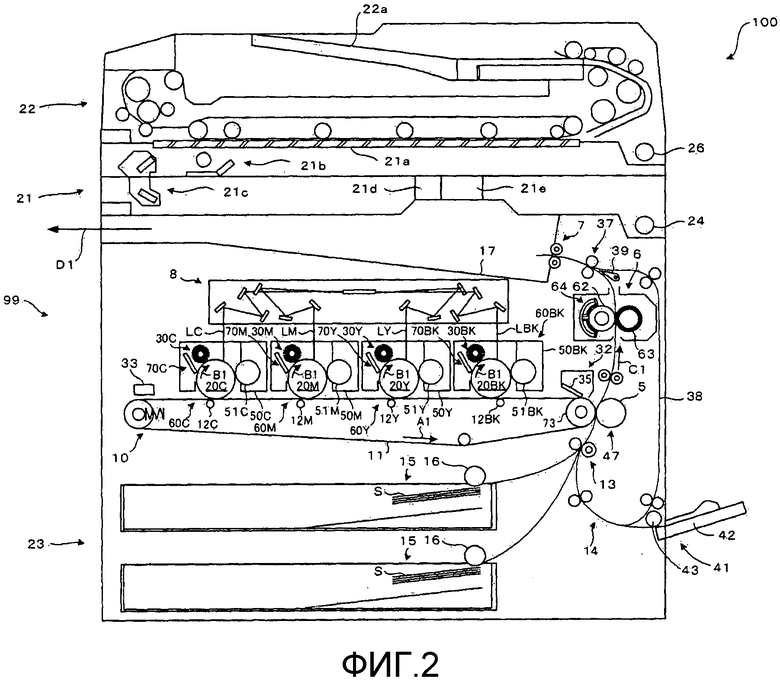

Фиг. 2 - схематический вид в разрезе, иллюстрирующий один пример аппарата формирования изображений по настоящему изобретению.

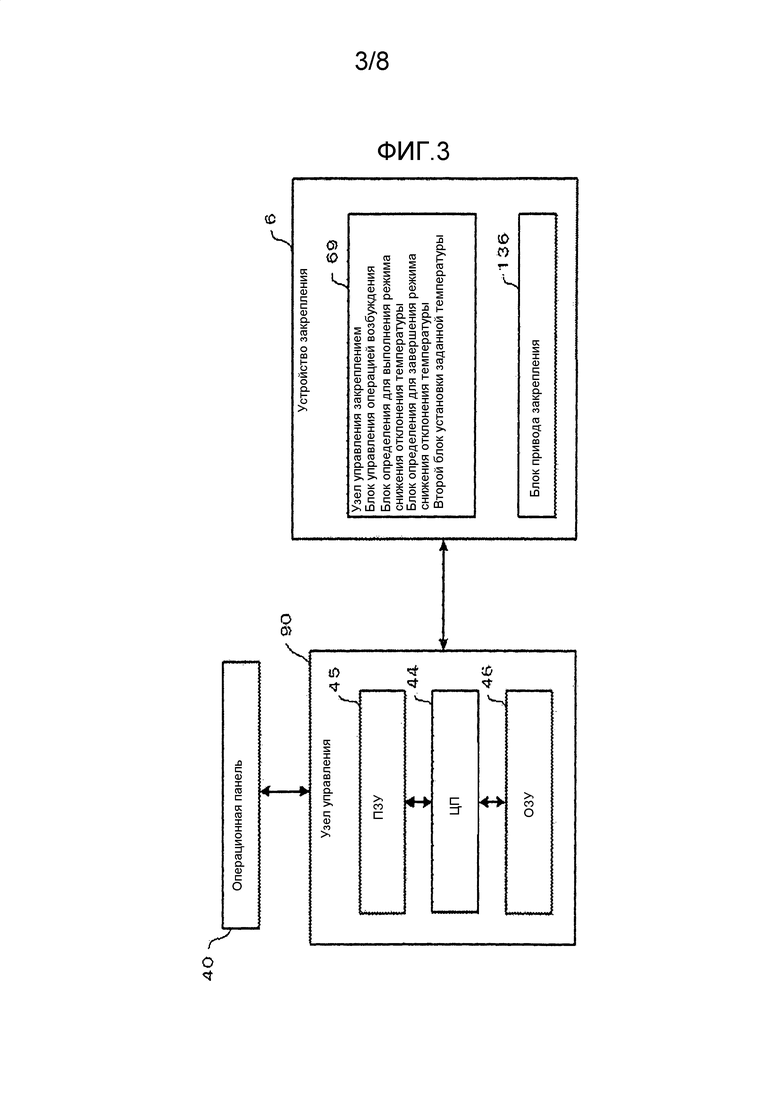

Фиг. 3 - блок-схема управления аппарата формирования изображений, проиллюстрированного на фиг. 2.

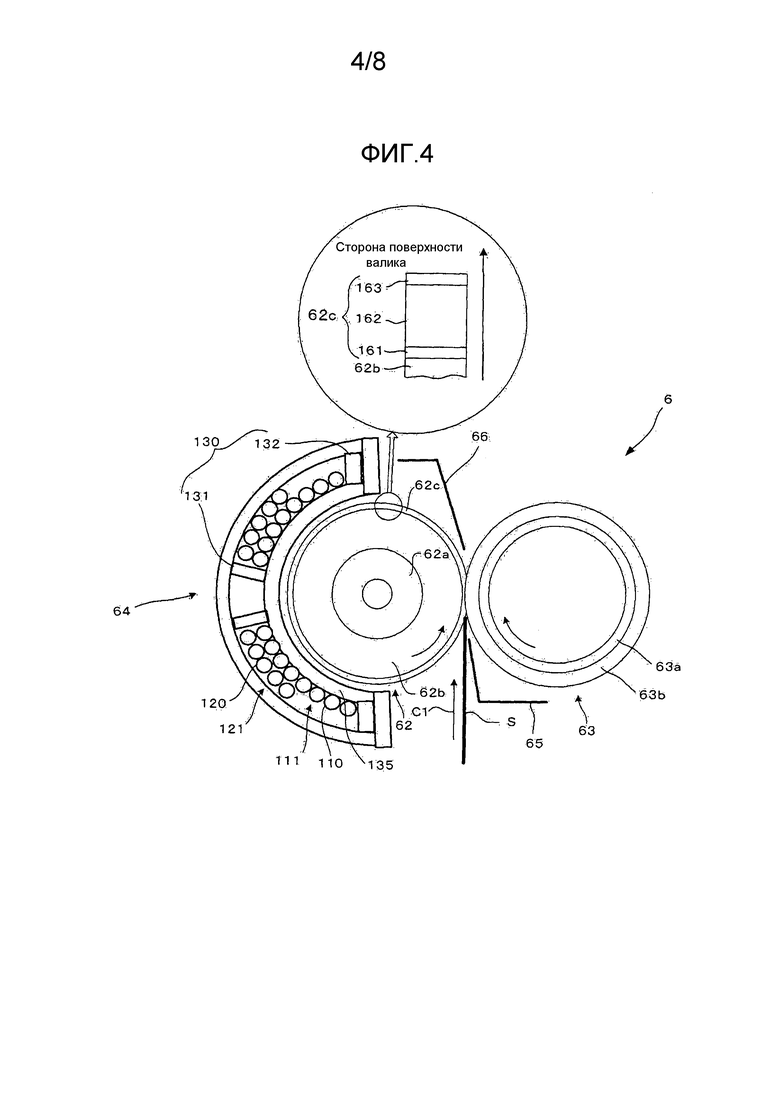

Фиг. 4 - схематический вид в разрезе, иллюстрирующий устройство закрепления, входящее в состав аппарата формирования изображений, проиллюстрированного на фиг. 2.

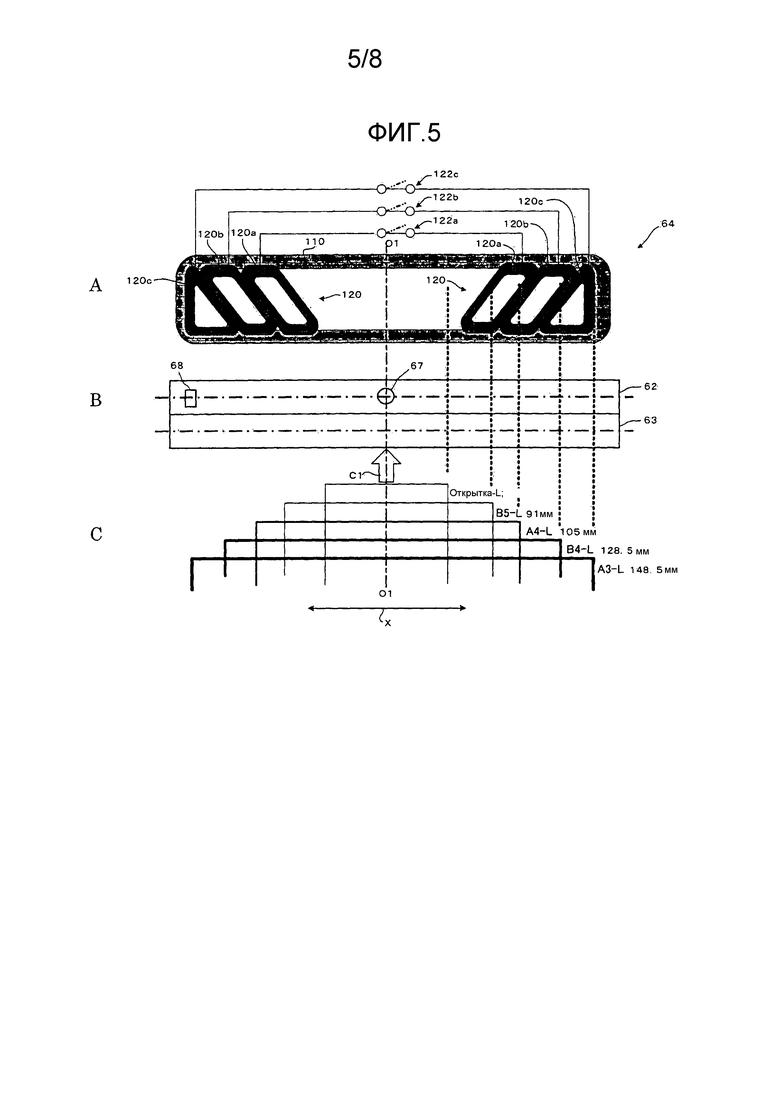

Фиг. 5 - принципиальная схема, иллюстрирующая размещение катушки возбуждения, катушки размагничивания и блока обнаружения температуры в устройстве закрепления, проиллюстрированном на фиг. 4, а также режим подачи бумаги.

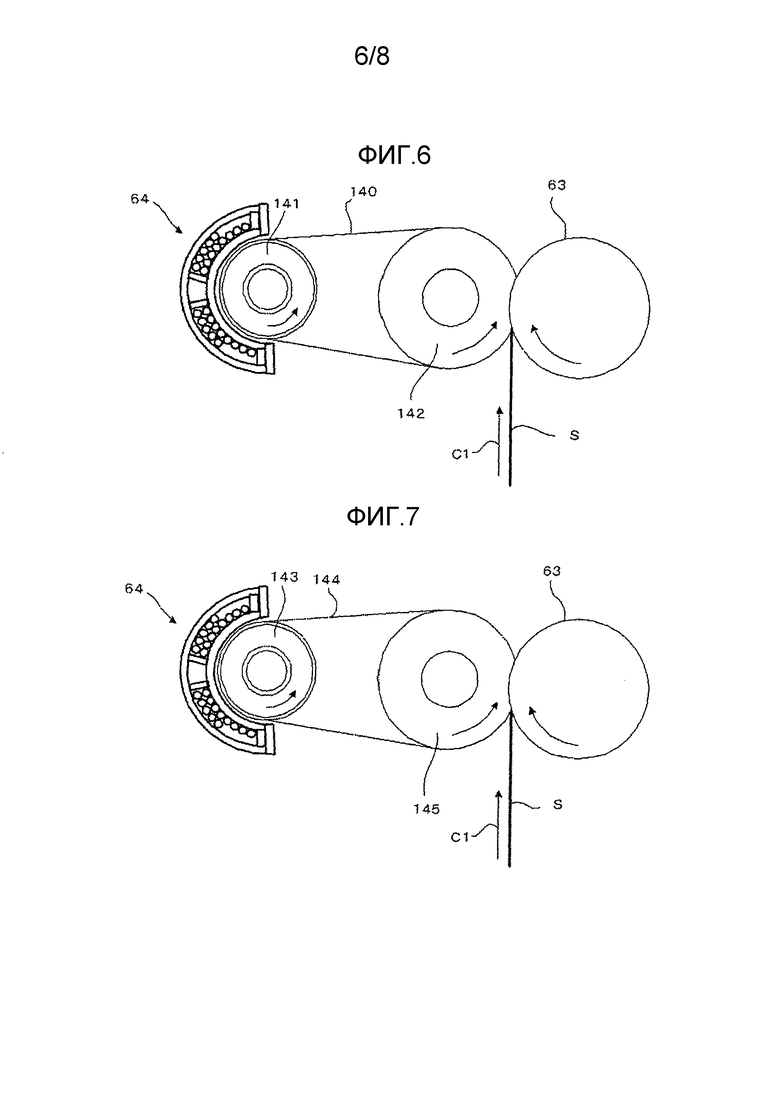

Фиг. 6 - схематический вид в разрезе, иллюстрирующий другое устройство закрепления, входящее в состав аппарата формирования изображений, проиллюстрированного на фиг. 2.

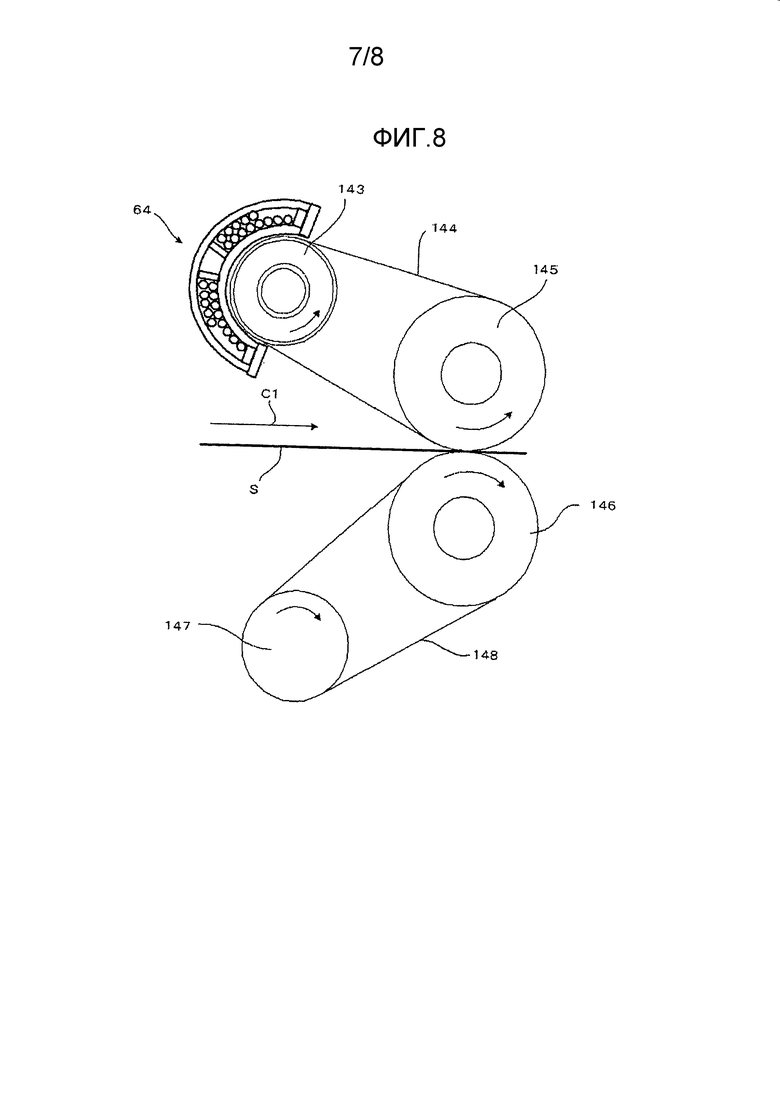

Фиг. 7 - схематический вид в разрезе, иллюстрирующий другое устройство закрепления, входящее в состав аппарата формирования изображений, проиллюстрированного на фиг. 2.

Фиг. 8 - схематический вид в разрезе, иллюстрирующий другое устройство закрепления, входящее в состав аппарата формирования изображений, проиллюстрированного на фиг. 2.

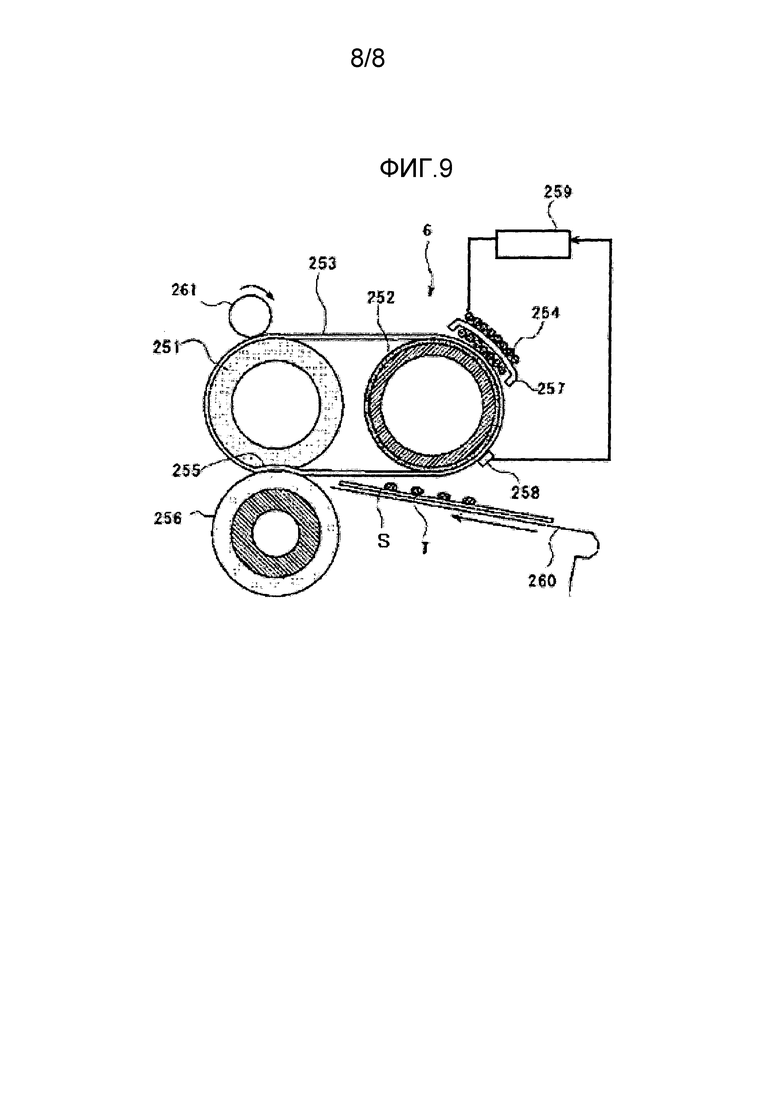

Фиг. 9 - схематический вид в разрезе, иллюстрирующий другое устройство закрепления, входящее в состав аппарата формирования изображений, проиллюстрированного на фиг. 2.

Описание вариантов осуществления

(Тонер)

Тонер содержит по меньшей мере связующую смолу и, при необходимости, дополнительно содержит другие ингредиенты.

Кристаллическая смола содержит кристаллическую смолу, имеющую уретановую связь, мочевинную связь или обе из них.

Кристаллическая смола имеет средний диаметр кристаллита от 20 нм до 70 нм.

В случае, когда в аппарате формирования изображений или способе формирования изображений используется тонер, содержащий кристаллическую смолу, несмотря на то, что он имеет превосходную способность к низкотемпературному закреплению, возникнет следующая проблема с большей вероятностью по сравнению со случаем, когда используется тонер, содержащий некристаллическую смолу в качестве основного компонента связующей смолы. А именно, при печати на бумаге с большей шириной в направлении, перпендикулярном направлению транспортировки носителя в форме листа (например, листа формата А3), после непрерывной печати на листах бумаги с меньшей шириной (например, листах формата А4) возникнут такие проблемы, как смещение тонера на частях поверхности закрепляющего элемента, соответствующих краям бумаги с большей шириной (смещение на краях), и неравномерность глянца на краях бумаги с большей шириной в результате различия их размеров подаваемой бумаги.

Описанная выше проблема, как полагают, возникает по следующей причине.

Кристаллические смолы имеют более высокую теплоемкость, чем некристаллические смолы. Поэтому разность температур между подающим бумагу участком и не подающим бумагу участком закрепляющего элемента (например, закрепляющего валика) склонна быть большой. Не подающий бумагу участок имеет более высокую температуру, чем подающий бумагу участок. Поскольку с подающего бумагу участка тепло отнимается тонером при контактировании с полученным при переносе тонера изображением, в то время как с не подающего бумагу участка тепло не отнимается тонером. Не подающий бумагу участок, т.е. оба конца закрепляющего элемента, склонны иметь повышенную температуру при печати на бумаге формата А3 после непрерывной печати на листах бумаги формата А4 в результате разности ширины у листа бумаги формата А4 и листа бумаги формата А3. Когда лист бумаги формата А4 подается в продольном направлении, ширина короткой стороны листа бумаги формата А4 (210 мм) короче, чем у листа бумаги формата А3 (297 мм). Таким образом, получится примерно 40 мм не подающих бумагу участков на обоих концах.

При этом, когда температурой закрепляющего элемента управляют на основе температуры подающего бумагу участка, температура на не подающих бумагу участках значительно выше, чем подходящая для закрепления температура, что вызывает описанные выше проблемы.

В крайних случаях бумага наматывается вокруг закрепляющего элемента на не подающем бумагу участке из-за смещения, приводя к замятию бумаги (замятию).

Описанная выше проблема с большой вероятностью возникает особенно при закреплении индукционным нагревом. Поскольку закрепление индукционным нагревом имеет преимущество возможности увеличивать температуру на поверхности закрепляющего элемента до высокотемпературного диапазона за более короткое время, чем закрепление теплым валиком. Однако, когда в закрепляющем элементе используется тепловой генератор с более низкой теплоемкостью для того, чтобы использовать это преимущество, температура на поверхности закрепляющего элемента склонна резко возрастать (перегрев).

Кроме того, когда в описанной выше ситуации используется тонер, содержащий кристаллическую смолу, тонер склонен находиться в состоянии горячего смещения на поверхности закрепляющего элемента. Это явление с большой вероятностью происходит, когда в тонере содержится большое количество кристаллической смолы.

Авторы настоящего изобретения провели обширные исследования, чтобы решить описанные выше проблемы.

В тонере, содержащем кристаллическую смолу, другим материалам тонера (например, пигменту или разделительному агенту) трудно войти в кристаллит, сформированный кристаллической смолой, что обязательно приводит к неравномерному распределению материалов в тонере. Кроме того, кристаллическая смола имеет более высокую теплоемкость и точку плавления, при которой ее вязкость изменяется более резко, чем у аморфной смолы. Таким образом, когда в тонере существуют и кристаллические участки, и аморфные участки, эти кристаллические и аморфные участки по-разному реагируют на температуру при нагревании. При температуре, равной или меньшей, чем точка плавления кристаллической смолы, полимеры в аморфных участках начинают разжижаться, но кристаллические участки остаются в твердом состоянии. Между тем, при температуре, равной или большей, чем точка плавления кристаллической смолы, вязкость кристаллических участков уменьшается значительнее, чем у аморфных участков. Описанные выше проблемы, т.е. смещение на краях и неравномерность глянца, как полагают, с большой вероятностью возникают из-за различия в поведении аморфных участков и кристаллических участков, а также неравномерного распределения материалов в тонере. Кроме того, эти проблемы считаются особенно значительными в случае, когда используется закрепление индукционным нагревом, которое, как правило, вызывает перепад температур на поверхности закрепляющего элемента.

Таким образом, авторы настоящего изобретения поняли, что описанные выше проблемы могут быть решены посредством создания состояния, в котором кристаллические участки и аморфные участки относительно равномерно распределены в тонере, без крайне неравномерного распределения. Таким образом, описанные выше проблемы могут быть решены посредством уменьшения размера кристаллитов, сформированных кристаллической смолой, и, таким образом, создания состояния, в котором аморфные участки присутствуют между кристаллитами. Однако в том случае, когда кристаллические участки и аморфные участки присутствуют в различных смолах, они могут быть отделены друг от друга при нагревании даже при том, что они равномерно распределены во время хранения при комнатной температуре. Таким образом, предпочтительной представляется система, в котором кристаллические участки и аморфные участки существуют вместе в одной молекулярной цепи в смоле.

Авторы настоящего изобретения обнаружили, что смещение на краях и неравномерность глянца могут быть предотвращены с помощью содержащего кристаллическую смолу тонера, в котором кристаллическая смола содержит кристаллическую смолу, имеющую уретановую связь, мочевинную связь или обе из них, и в котором кристаллическая смола имеет средний диаметр кристаллита от 20 нм до 70 нм. Таким образом, настоящее изобретение было совершено.

<Связующая смола>

Связующая смола содержит по меньшей мере кристаллическую смолу; и, при необходимости, дополнительно содержит другие ингредиенты, такие как некристаллическая смола.

-Кристаллическая смола-

Кристаллическая смола содержит по меньшей мере кристаллическую смолу, имеющую уретановую связь, мочевинную связь или обе из них; и, при необходимости, дополнительно содержит другие ингредиенты.

Кристаллическая смола в настоящем изобретении относится к смоле, имеющей участок кристаллической структуры, и имеет происходящий от этой кристаллической структуры дифракционный пик в дифракционном спектре, полученном посредством рентгеновского дифрактометра. Кристаллическая смола имеет отношение температуры размягчения смолы, измеренной тестером вязкости, к максимальной температуре пика теплоты плавления смолы, измеренной дифференциальным сканирующим калориметром (ДСК) (температура размягчения/максимальная температура пика теплоты плавления), равное от 0,8 до 1,6, и резко размягчается под действием тепла.

Некристаллическая смола в настоящем изобретении относится к смоле, не имеющей кристаллической структуры, и не имеет происходящего от кристаллической структуры дифракционного пика в дифракционном спектре, полученном посредством рентгеновского дифрактометра. Некристаллическая смола имеет отношение температуры размягчения к максимальной температуре пика теплоты плавления (точка размягчения/максимальная температура пика теплоты плавления), большее 1,6, и постепенно размягчается под действием тепла.

Температура размягчения смолы может быть измерена посредством тестера вязкости (например, CFT-500D, продукт Shimadzu Corporation). В качестве образца используется 1 г смолы. Пока образец нагревается со скоростью нагрева 3C/мин, прикладывается нагрузка 2,94 МПа посредством поршня, чтобы выдавливать образец из сопла, имеющего диаметр 0,5 мм и длину 1 мм, во время чего строится зависимость величины опускания поршня тестера вязкости от температуры. Температура, при которой вытекла половина образца, определяется как температура размягчения образца.

Максимальная температура пика теплоты плавления смолы может быть измерена посредством дифференциального сканирующего калориметра (ДСК) (например, Q2000, продукт TA Instruments Japan Inc.). Образец, подлежащий измерению на предмет максимальной температуры пика теплоты плавления, подвергается следующей предварительной обработке. В частности, образец плавится при 130°C, затем охлаждается от 130°C до 70°C со скоростью 1,0°C/мин. Затем, образец охлаждается от 70°C до 10°C со скоростью 0,5°C/мин. Затем измеряется эндотермическо-экзотермическое изменение образца посредством ДСК во время нагревания со скоростью нагрева 10°C/мин. На основе этого измерения строится график зависимости "эндотермической или экзотермической величины" от "температуры". На этом графике температура эндотермического пика в диапазоне температуры от 20°C до 100°C определяется как "Ta*". В случае, когда в пределах упомянутого выше диапазона температуры существуют несколько эндотермических пиков, температура пика, на котором эндотермическая величина самая большая, определяется как Ta*. После этого образец хранится в течение 6 часов при температуре, которая равна (Ta*-10)°C, и затем хранится в течение 6 часов при температуре, которая равна (Ta*-15)°C. Затем измеряется эндотермическо-экзотермическое изменение образца посредством ДСК во время охлаждения до 0°C со скоростью охлаждения 10°C/мин и затем нагревания со скоростью нагрева 10°C/мин, чтобы тем самым построить график таким же образом, как описано выше. На этом графике температура, соответствующая максимальному пику эндотермической величины, определяется как максимальная температура пика теплоты плавления.

-Кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них-

Кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них, конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения. Ее примеры включают кристаллическую смолу, имеющую уретановую связь, мочевинную связь или обе из них и звено кристаллического сложного полиэфира, кристаллическую полиуретановую смолу и кристаллическую полимочевинную смолу. Среди них предпочтительна кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них и звено кристаллического сложного полиэфира.

Способ получения кристаллической смолы, имеющей уретановую связь, мочевинную связь или обе из них и звено кристаллического сложного полиэфира, конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают преполимерный способ и одностадийный способ. Преполимерный способ является способом, в котором заранее приготовленный преполимер, состоящий из звеньев полиуретана или звеньев полимочевины, объединяется с отдельно приготовленным звеном кристаллического сложного полиэфира, имеющим концевую гидроксильную группу. Одностадийный способ является способом, в котором звено кристаллического сложного полиэфира, имеющее концевую гидроксильную группу, смешивается и реагирует с низкомолекулярным изоцианатом и низкомолекулярным полиолом или полиамином. Среди них предпочтителен преполимерный способ. В одностадийном способе звенья полиуретана или звенья полимочевины обычно формируются неравномерно, так что не может образоваться большое звено, что с большой вероятностью вызовет подавление кристаллообразования звена кристаллического сложного полиэфира. Однако уретановая связь, мочевинная связь или обе из них могут удовлетворительно образовываться посредством должного выбора температуры реакции и типа мономера. Например, кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них и звено кристаллического сложного полиэфира, которая имеет большое звено полимочевины на определенном уровне, может быть получена даже с помощью одностадийного способа посредством использования полиамина, который реагирует с изоцианатом более быстро, чем звено кристаллического сложного полиэфира, имеющее концевую гидроксильную группу. Поскольку звенья полиуретана предпочтительно образуются на ранней стадии процесса реакции, и затем дается возможность прохождения реакций связывания между звеньями кристаллического сложного полиэфира и звеньями полимочевины.

Кроме того, в преполимерном способе в качестве преполимера может использоваться звено полиуретана-мочевины, в котором звено полиуретана сосуществует со звеном полимочевины.

---Звено кристаллического сложного полиэфира---

Звено кристаллического сложного полиэфира конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения. Его примеры включают звено поликонденсированного сложного полиэфира, синтезированное из полиола и многоосновной карбоновой кислоты, продукт полимеризации с разрывом лактонного кольца и полигидроксикарбоновая кислота. Среди них звено поликонденсированного сложного полиэфира, синтезированное из дилиола и многоосновной карбоновой кислоты, является предпочтительным ввиду проявления кристалличности.

----Полиол----

Примеры полиола включают, например, диол, трехатомный-восьмиатомный или более полиол.

Диол конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают алифатический диол, такой как алифатический диол с линейной цепью и алифатический диол с разветвленной цепью; C4-C36 алкиленэфиргликоль; C4-C36 алициклический диол; алкиленоксид (в дальнейшем может быть сокращен как "АО") перечисленного выше алициклического диола; аддукты АО и бисфенолов; полилактондиол; полибутадиендиол; и диол, имеющий функциональную группу, такой как диол, имеющий карбоксильную группу, диол, имеющий сульфокислую группу или сульфаминовую группу, их соли и диолы, имеющие другие функциональные группы. Среди них C2-C36-алифатический диол является предпочтительным, и C2-C36-алифатический диол с линейной цепью является более предпочтительным. Они могут использоваться по отдельности или в комбинации.

Количество алифатического диола с линейной цепью конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения, но предпочтительно составляет 80 мол.% или более, предпочтительнее 90 мол.% или более относительно общего количества диолов. Использование алифатического диола с линейной цепью в количестве 80 мол.% или более является предпочтительным, поскольку кристалличность смолы увеличивается, получающейся в результате смоле желательным образом придаются способность к низкотемпературному закреплению и теплостойкость при хранении, и твердость смолы, как правило, увеличивается.

Алифатический диол с линейной цепью конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,20-эйкозандиол. Среди них этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, 1,9-нонандиол и 1,10-декандиол являются предпочтительными, поскольку они легко доступны. Среди них предпочтителен C2-C36-алифатический диол с линейной цепью.

Алифатический диол с разветвленной цепью конкретно не ограничен и может быть должным образом выбран в зависимости от назначения, но предпочтительным является C2-C36-алифатический диол с разветвленной цепью. Его примеры включают 1,2-пропиленгликоль, неопентилгликоль и 2,2-диэтил-1,3-пропандиол.

C4-C36-алкиленэфиргликоль конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль.

C4-C36-алициклический диол конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают 1,4-циклогександиметанол и гидрогенизированный бисфенол А.

Алкиленоксид перечисленного выше алициклического диола конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают аддукты, например, этиленоксида (в дальнейшем может быть сокращен как "ЭО"), пропиленоксида (в дальнейшем может быть сокращен как "ПО") и бутиленоксида (в дальнейшем может быть сокращен как "БО"). Количество добавленных молей может составлять от 1 до 30.

Аддукты АО и бисфенолов конкретно не ограничены и могут быть должным образом выбраны в зависимости от назначения. Их примеры включают аддукты АО (например, ЭО, ПО и БО) и бисфенола А, бисфенола F и бисфенола S. Количество добавленных молей может составлять от 2 до 30.

Полилактондиол конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его пример включает в себя поли-ε-капролактондиол.

Диол, имеющий карбоксильную группу, конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его пример включает в себя диалкилолалкановую кислоту. Количество атомов углерода диалкилолалкановой кислоты может составлять от 6 до 24. Примеры C6-C24 диалкилолалкановой кислоты включают в себя 2,2-диметилолпропановую кислоту (ДМПК), 2,2-диметилолбутановую кислоту, 2,2-диметилолгептановую кислоту и 2,2-диметилолоктановую кислоту.

Диол, имеющий сульфокислую группу или сульфаминовую группу, конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают диол сульфаминовой кислоты, аддукты АО и N,N-бис(2-гидроксиалкил)сульфаминовой кислоты (где алкильная группа является C1-C6 группой) (где АО является, например, ЭО или ПО, и количество молей добавленного АО составляет от 1 до 6), и бис(2-гидроксиэтил)фосфата.

Примеры диола сульфаминовой кислоты включают аддукт 2 моль ПО и N,N-бис(2-гидроксиэтил)сульфаминовой кислоты.

Нейтрализованная солевая группа, содержащаяся в диоле с нейтрализованной солевой группой, конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения. Ее примеры включают C3-C30 третичный амин (например, триэтиламин) и щелочной металл (например, соль натрия).

Среди них C2-C12 алифатический диол, диол, имеющий карбоксильную группу, аддукт АО и бисфенолов и любая их комбинация являются предпочтительными.

Кроме того, трех-восьмиатомный или более полиол, который используется необязательно, конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают C3-C36 многоатомный алифатический спирт с тремя-восемью или более атомами, аддукт АО (число добавленных молей: от 2 до 30) и трисфенолов, аддукт АО (количество добавленных молей: от 2 до 30) и новолачной смолы и акрилполиол, такой как сополимер гидроксиэтил(мет)акрилата и другого мономера на основе винила.

Примеры C3-C36 многоатомного алифатического спирта с тремя-восемью или более атомами включают глицерин, триметилолэтан, триметилолпропан, пентаэритритол, сорбитол, сорбитан и полиглицерин.

Среди них многоатомный алифатический спирт с тремя-восемью или более атомами и аддукт АО и новолачной смолы являются предпочтительными, и аддукт АО и новолачной смолы является более предпочтительным.

----Многоосновная карбоновая кислота----

Что касается многоосновной карбоновой кислоты, то, например, включены двухосновная карбоновая кислота и многоосновная карбоновая кислота с валентностью от трех до шести или более.

Двухосновная карбоновая кислота конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения. Ее примеры включают алифатическую двухосновную карбоновую кислоту и ароматическую двухосновную карбоновую кислоту. Примеры алифатической двухосновной карбоновой кислоты включают алифатическую двухосновную карбоновую кислоту с линейной цепью и двухосновную карбоновую кислоту с разветвленной цепью. Среди них предпочтительна алифатическая двухосновная карбоновая кислота с линейной цепью.

Алифатическая двухосновная карбоновая кислота конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения. Ее примеры предпочтительно включают алкановую двухосновную карбоновую кислоту, алкениловую двухосновную карбоновую кислоту, алкеновую двухосновную карбоновую кислоту и алициклическую двухосновную карбоновую кислоту.

Пример алкановой двухосновной карбоновой кислоты включает C4-C36-алкановую двухосновную карбоновую кислоту. Пример C4-C36 алкановой двухосновной карбоновой кислоты включает янтарную кислоту, адипиновую кислоту, себациновую кислоту, азелоиновую кислоту, додекандикарбоновую кислоту, октадекандикарбоновую кислоту и децилянтарную кислоту.

Пример алкениловой двухосновной карбоновой кислоты включает додеценилянтарную кислоту, пентадеценилянтарную кислоту, октадеценилянтарную кислоту.

Примеры алкеновой двухосновной карбоновой кислоты включают C4-C36 алкеновую двухосновную карбоновую кислоту. Примеры C4-C36 алкеновой двухосновной карбоновой кислоты включают малеиновую кислоту, фумаровую кислоту и цитраконовую кислоту.

Примеры алициклической двухосновной карбоновой кислоты включают C6-C40 алициклическую двухосновную карбоновую кислоту. Пример C6-C40 алициклической двухосновной карбоновой кислоты включает димерную кислоту (например, димерную линолевую кислоту).

Ароматическая двухосновная карбоновая кислота конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения. Ее примеры предпочтительно включают C8-C36 ароматическую двухосновную карбоновую кислоту. Примеры C8-C36 ароматической двухосновной карбоновой кислоты включают фталевую кислоту, изофталевую кислоту, тетрафталевую кислоту, т-бутилизофталевую кислоту, нафталиндикарбоновую кислоту и 4,4'-бифенилдикарбоновую кислоту.

Примеры многоосновной карбоновой кислоты с валентностью от трех до шести или более, которая используется необязательно, включают C9-C20 ароматическую многоосновную карбоновую кислоту. Примеры C9-C20 ароматической многоосновной карбоновой кислоты включают тримеллитовую кислоту и пиромеллитовую кислоту.

Следует обратить внимание на то, что кислотные ангидриды или C1-C4 алкилэфир перечисленных выше кислот могут использоваться в качестве двухосновной карбоновой кислоты или многоосновной карбоновой кислоты с валентностью от трех до шести или более. Примеры C1-C4 алкилэфира включают метиловый сложный эфир, этиловый сложный эфир и изопропиловый сложный эфир.

Среди перечисленных выше двухосновных карбоновых кислот использование алифатической двухосновной карбоновой кислоты в отдельности является предпочтительным. Использование адипиновой кислоты, себациновой кислоты, додекандикарбоновой кислота, терефталевой кислоты или изофталевой кислоты в отдельности является более предпочтительным. Также предпочтительно используется сополимер алифатической двухосновной карбоновой кислоты и ароматической двухосновной карбоновой кислоты. Ароматическая двухосновная карбоновая кислота для сополимеризации предпочтительно является терефталевой кислотой, изофталевой кислотой, т-бутилизофталевой кислотой или алкилэфиром этих ароматических двухосновных карбоновых кислот. Примеры алкилэфира включают метиловый сложный эфир, этиловый сложный эфир или изопропиловый сложный эфир. Количество ароматической двухосновной карбоновой кислоты в сополимере предпочтительно составляет 20 мол.% или менее.

----Продукт полимеризации с разрывом лактонного кольца----

Продукт полимеризации с разрывом лактонного кольца конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают продукт полимеризации с разрывом лактонного кольца, полученный посредством подвергания лактонов (например, C3-C12-монолактона (имеющего одну сложноэфирную группу в кольце), такого как β-пропиолактон, γ-бутиролактон, δ-валеролактон и ε-капролактон) полимеризации с разрывом кольца с использованием катализатора (например, оксида металла и металлорганического соединения); и продукт полимеризации с разрывом лактонного кольца, содержащий концевую гидроксильную группу, полученный посредством подвергания C3-C12-монолактона полимеризации с разрывом лактонного кольца с использованием гликоля (например, этиленгликоля и диэтиленгликоля) в качестве инициатора.

C3-C12 монолактон конкретно не ограничен и может быть должным образом выбран в зависимости от назначения, но предпочтительно им является ε-капролактон ввиду кристалличности.

Продукты полимеризации с разрывом лактонного кольца могут быть имеющимися в продаже продуктами. Их примеры включают высококристаллический поликапролактон, такой как H1P, H4, H5 и H7 из серии PLACCEL (продукт Daicel Corporation).

----Полигидроксикарбоновая кислота----

Способ приготовления полигидроксикарбоновой кислоты конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают способ, в котором гидроксикарбоновая кислота, такая как гликолевая кислота и молочная кислота (например, L-молочная кислота, D-молочная кислота и рацемическая молочная кислота), непосредственно подвергается реакции дегидратации-конденсации; и способ, в котором C4-C12 циклический сложный эфир (количество сложноэфирных групп в кольце составляет от 2 до 3), который эквивалентен продукту дегидратации-конденсации между 2 или 3 молекулами гидроксикарбоновой кислоты, такому как гликолид или лактид (например, L-лактид, D-лактид и рацемический лактид), подвергается полимеризации с разрывом кольца с использованием катализатора, такого как оксид металла и металлорганическое соединение. Способ, использующий полимеризацию с разрывом кольца, является предпочтительным из-за простоты регулировки молекулярной массы продукта реакции.

Среди перечисленных выше циклических сложных эфиров L-лактид и D-лактид являются предпочтительными ввиду кристалличности. Кроме того, концевые связи полигидроксикарбоновой кислоты могут быть модифицированы, чтобы иметь гидроксильную группу или карбоксильную группу.

---Звено полиуретана---

Что касается звена полиуретана, то включено звено полиуретана, синтезированное из полиола (например, диола, полиола с тремя-восемью или более атомами) и полиизоцианата (например, диизоцианата и полиизоцианата с валентностью три или более). Среди них предпочтительно звено полиуретана, синтезированное из диола и диизоцианата.

Что касается полиола, то может использоваться полиол, перечисленный в описании звена сложного полиэфира.

----Полиизоцианат----

Что касается полиизоцианата, то включены, например, диизоцианат и полиизоцианат с валентностью три или более.

Полиизоцианат конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают ароматические диизоцианаты, алифатические диизоцианаты, алициклические диизоцианаты и ароматические алифатические диизоцианаты. Среди них предпочтителен C6-C20 ароматический диизоцианат (количество атомов углерода исключает те, которые содержатся в группах NCO, это относится и к следующим), C2-C18 алифатический диизоцианат, C4-C15 алициклический диизоцианат, C8-C15 ароматический алифатический диизоцианат и модифицированные продукты описанных выше диизоцианатов и смесь из двух или более из описанных выше диизоцианатов.

Ароматические диизоцианаты конкретно не ограничены и могут быть должным образом выбраны в зависимости от назначения. Их примеры включают 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толуилендиизоцианат (ТДИ), 2,6-толуилендиизоцианат (ТДИ), сырой ТДИ, 2,4'-дифенилметандиизоцианат (МДИ), 4,4'-дифенилметандиизоцианат, сырой МДИ, 1,5-нафтилендиизоцианат, 4,4',4"-трифенилметантриизоцианат и м-п-м-изоцианатофенилсульфонилизоцианат и п-м-изоцианатофенилсульфонилизоцианат.

Примеры сырого МДИ включают продукт фосгенита, сырого диаминофенилметана и полиаллилполиизоцианата (ПАПИ). Примеры сырого диаминофенилметана включают продукт конденсации между формальдегидом и ароматическим амином (анилином) или их смесь или смесь диаминодифенилметана и небольшого количества (например, от 5% по массе до 20% по массе) полиамина с валентностью три или более.

Примеры алифатических диизоцианатов включают этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (ГДИ), додекаметилендиизоцианат, 1,6,11-ундекантрииизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат, 2,6-диизоцианатометилкапроат, бис(2-изоцианатоэтил)фумарат, бис(2- изоцианатоэтил)карбонат и 2-изоцианатоэтил-2,6-диизоцианатогексаноат.

Примеры алициклических диизоцианатов включают изофорондиизоцианат (ИФДИ), дициклогексилметан-4,4'-диизоцианат (гидрогенизированный МДИ), циклогексилендиизоцианат, метилциклогексилендиизоцианат (гидрогенизированный ТДИ), бис(2-изоцианатоэтил)-4-циклогексен-1,2-дикарбоксилат, 2,5-2,6-норборнандиизоцианат и 2,6-норборнандиизоцианат.

Примеры ароматического алифатического диизоцианата включают м-ксилендиизоцианат (XDI), п-ксилендиизоцианат (XDI) и α,α,α',α'-тетраметилксилендиизоцианат (TMXDI).

Кроме того, примеры модифицированного продукта диизоцианата включают модифицированные продукты, содержащие уретановую группу, карбодиимидную группу, аллофанатную группу, мочевинную группу, биуретную группу, уретдионную группа, уретиминную группу, изоциануратную группу или оксазолидонную группу. Его конкретные примеры включают модифицированные продукты диизоцианата, такие как модифицированный МДИ и модифицированный уретаном ТДИ и смесь двух или более из этих модифицированных продуктов. Примеры модифицированного МДИ включают модифицированный уретаном МДИ, модифицированный карбодиимидом МДИ и модифицированный тригидрокарбилфосфатом МДИ. Пример смеси включает смесь модифицированного МДИ и модифицированного уретаном ТДИ (изоцианатсодержащий полимер).

Среди них предпочтительными являются C6-C15 ароматический диизоцианат (количество атомов углерода исключает те, которые содержатся в группах NCO, это относится и к следующим), C4-C12 алифатический диизоцианат, C4-C15 алициклический диизоцианат. Более предпочтительными являются 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат, 2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат, гексаметилендиизоцианат, дициклогексилметан-4,4'-диизоцианат и изофорондиизоцианат.

---Звено полимочевины---

Что касается звена полимочевины, то включено звено полимочевины, синтезированное из полиамина (например, диамина и полиамина с валентностью три или более) и полиизоцианата (например, диизоцианата и полиизоцианата с валентностью три или более).

----Полиамин----

Полиамин конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают алифатические диамины и ароматические диамины. Среди них предпочтительны C2-C18 алифатические диамины и C6-C20 ароматические диамины. При этом, при необходимости, могут использоваться амины с валентностью три или более.

Примеры C2-C18 алифатических диаминов включают C2-C6 алкилендиамин, продукты замещения C1-C4 алкилом или C2-C4 гидроксиалкилом алкилендиамина, алицикл- или гетероцикл-содержащий алифатический диамин и содержащие ароматическое кольцо C8-C15 алифатические амины.

Примеры C2-C6 алкилендиамина включают этилендиамин, пропилендиамин, триметилендиамин, тетраметилендиамин и гексаметилендиамин.

Примеры продуктов замещения C1-C4 алкилом или C2-C4 гидроксиалкилом алкилендиамина включают диалкиламинопропиламин, триметилгексаметилендиамин, аминоэтилеэтаноламин, 2,5-диметил-2,5-гексаметилендиамин и метилиминобиспропиламин.

Примеры алицикл- или гетероцикл-содержащего алифатического диамина включают C4-C15 алициклический диамин или C4-C15 гетероциклический диамин. Пример C4-C15 алициклического диамина включает 1,3-диаминоциклогексан, изофорондиамин, метандиамин и 4,4'-метилендихлоргександиамин (гидрогенизированный метилендианилин). Примеры C4-C15 гетероциклического диамина включают пиперазин, N-аминоэтилпиперазин, 1,4-диаминоэтилпиперазин, 1,4-бис(2-амино-2-метилпропил)пиперазин, 3,9-бис(3-аминопропил)- 2,4,8,10-тетраоксаспиро[5,5]ундекан.

Примеры содержащих ароматическое кольцо C8-C15 алифатических аминов включают ксилилендиамин и тетрахлор-п-ксилилендиамин.

Примеры C6-C20 ароматических диаминов включают незамещенный ароматический диамин, ароматический диамин, содержащий замещенную в цикле C1-C4 алкильную группу, смеси изомеров незамещенного ароматического диамина и/или ароматического диамина, содержащего замещенную в цикле C1-C4 группу в различных отношениях смешивания, ароматический диамин, содержащий замещенную в цикле электроноакцепторную группу, и ароматический диамин, содержащий вторичную аминогруппу.

Примеры незамещенного ароматического диамина включают 1,2-фенилендиамин, 1,3-фенилендиамин, 1,4-фенилендиамин, 2,4'-дифенилметандиамин, 4,4'-дифенилметандиамин, сырой дифенилметандиамин (например, полифенилполиметиленполиамин), диаминодифенилсульфон, бензидин, тиодианилин, бис(3,4-диаминофенил)сульфон, 2,6-диаминопиридин, м-аминобензиламин, трифенилметан-4,4',4"-тирамин и нафтилендиамин.

Примеры ароматического диамина, содержащего замещенную в цикле C1-C4 алкильную группу, включают 2,4'-толуилендиамин, 2,6-толуилендиамин, сырой толуилендиамин, диэтилтолуилендиамин, 4,4'-диамино-3,3'-диметилдифенилметан, 4,4'-бис(о-толуидин), дианисидин, диаминодитолилсульфон, 1,3-диметил-2,4-диаминобензен, 1,3-диметил-2,6-диаминобензен, 1,4-диизопропил-2,5-диаминобензен, 2,4-диаминомезитилен, 1-метил-3,5-диэтил-2,4-диаминобензен, 2,3-диметил-1,4-диаминонафтален, 2,6-диметил-1,5-диаминонафтален, 3,3',5,5'-тетраметилбензидин, 3,3',5,5'-тетраметил-4,4'-диаминодифенилметан, 3,5-диэтил-3'-метил-2',4-диаминодифенилметан, 3,3'-диэтил-2,2'-диаминодифенилметан, 4,4'-диамино-3,3'-диметилдифенилметан, 3,3',5,5'-тетраэтил-4,4'-диаминобензофенон, 3,3',5,5'-тетраэтил-4,4'-диаминодифенилэфир и 3,3',5,5'-тетраизопропил-4,4'-диаминодифенилсульфон.

Примеры замещенной в цикле электроноакцепторной группы в ароматическом диамине, содержащем замещенную в цикле электроноакцепторную группу, включают галоген, алкоксигруппу и нитрогруппу. Примеры галогена включают Cl, Br, I и F. Примеры алкоксигруппы включают метоксигруппу и этоксигруппу. Примеры ароматического диамина, содержащего замещенную в цикле электроноакцепторную группу, включают метиленбис-о-хлоранилин, 4-хлор-о-фенилендиамин, 2-хлор-1,4-фенилендиамин, 3-амино-4-хлоранилин, 4-бром-1,3-фенилендиамин, 2,5-дихлор-1,4-фенилендиамин, 5-нитро-1,3-фенилендиамин, 3-диметокси-4-аминанилин; 4,4'-диамино-3,3'-диметил-5,5'-дибромдифенилметан, 3,3'-дихлорбензидин, 3,3'-диметоксибензидин, бис(4-амино-3-хлорфенил)оксид, бис(4-амино-2-хлорфенил)пропан, бис(4-амино-2-хлорфенил)сульфон, бис(4-амино-3-метоксифенил)декан, бис(4-аминофенил)сульфид, бис(4-аминофенил)теллурид, бис(4-аминофенил)селенид, бис(4-амино-3-метоксифенил)дисульфид, 4,4'-метиленбис(2-йоданилин), 4,4'-метиленбис(2-броманилин), 4,4'-(2-фторанилин) и 4-аминофенил-2-хлоранилин.

Примеры ароматического диамина, содержащего вторичную аминогруппу, включают те, в которых некоторые из всех первичных аминогрупп незамещенного ароматического диамина, ароматического диамина, содержащего замещенную в цикле C1-C4 алкильную группу, смеси их изомеров в различных отношениях смешивания и ароматического диамина, содержащего замещенную в цикле электроноакцепторную группу, замещены вторичной аминогруппой с использованием низших алкильных групп, таких как метиловая группа или этиловая группа.

Примеры трех- или более атомного амина включают полиамидполиамин или полиэфирполиамин.

Примеры полиамидполиамина включают низкомолекулярный полиамидполиамин, полученный посредством конденсации двухосновной карбоновой кислоты и избытка (2 моля или более на моль кислоты) полиамина. Пример двухосновной карбоновой кислоты включает димерную кислоту. Примеры полиамина включают алкилендиамин и полиалкиленполиамин.

Пример полиэфирполиамина включает гидрид цианоэтилированного продукта полиэфирполиола.

Пример полиэфирполиола включает полиалкиленгликоль.

В соответствии со значениям параметров растворимости (Polymer handbook (Руководство по полимерам), 4-е издание) мочевинная связь имеет энергию когезии 50230 [Дж/моль], которая приблизительно вдвое больше, чем энергия когезии уретановой связи (26370 [Дж/моль]). Таким образом, эффект улучшения жесткости или стойкости к смещению тонера после закрепления может ожидаться даже при небольшом количестве.

Кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них и звено кристаллического сложного полиэфира, предпочтительно содержит кристаллическую смолу, имеющую звено полиуретана, звено полимочевины или оба из них и звено кристаллического сложного полиэфира, а более предпочтительно содержит кристаллическую смолу, имеющую звено полиуретана и звено кристаллического сложного полиэфира.

Средневесовая молекулярная масса кристаллической смолы, имеющей уретановую связь, мочевинную связь или обе из них, конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения, но предпочтительно составляет от 5000 до 50000. Когда средневесовая молекулярная масса меньше 5000, получаемый в результате тонер легко течет при низкой температуре, что может ухудшить теплостойкость. Кроме того, вязкость тонера уменьшается при плавлении, что может ухудшить свойство горячего смещения.

Точка плавления кристаллической смолы, имеющей уретановую связь, мочевинную связь или обе из них, конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения, но предпочтительно составляет от 50°C до 70°C. Когда точка плавления меньше 50°C, получаемый в результате тонер легко плавится при низкой температуре, что может ухудшить теплостойкость при хранении. Когда точка плавления больше 70°C, вязкоэластичность получаемого в результате тонера может недостаточно уменьшиться посредством нагревания при закреплении, что может ухудшить способность к низкотемпературному закреплению.

Кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них, предпочтительно содержит первую кристаллическую смолу и вторую кристаллическую смолу, имеющую более высокую средневесовую молекулярную массу, чем у первой кристаллической смолы. В этом случае кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них, предпочтительно является кристаллической смолой, имеющей звено полиуретана, звено полимочевины или оба из них и звено кристаллического сложного полиэфира.

Средневесовая молекулярная масса первой кристаллической смолы предпочтительно составляет от 10000 до 40000, более предпочтительно от 15000 до 35000, особенно предпочтительно от 20000 до 30000 с точки зрения достижения как способности к низкотемпературному закреплению, так и теплостойкости при хранении. Когда средневесовая молекулярная масса меньше 10000, может быть ухудшена теплостойкость при хранении получаемого в результате тонера. Когда средневесовая молекулярная масса больше 40000, может быть ухудшена способность к низкотемпературному закреплению получаемого в результате тонера.

Средневесовая молекулярная масса второй кристаллической смолы предпочтительно составляет от 40000 до 300000, более предпочтительно от 50000 до 150000 с точки зрения достижения как стойкости к горячему смещению, так и способности к низкотемпературному закреплению. Когда средневесовая молекулярная масса меньше 40000, может быть ухудшена стойкость к горячему смещению получаемого в результате тонера. Когда средневесовая молекулярная масса больше 300000, получаемый в результате тонер может недостаточно плавиться, особенно после закрепления при низкой температуре, и изображение может быть легко отслоено, что может ухудшить способность к низкотемпературному закреплению.

Разность между средневесовой молекулярной массой первой кристаллической смолы (Mw1) и средневесовой молекулярной массой второй кристаллической смолы (Mw2) (Mw2-Mw1) конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения, но предпочтительно составляет 5000 или более, предпочтительнее 10000 или более. Когда разность меньше 5000, ширина закрепления получаемого в результате тонера может уменьшиться.

Массовое отношение первой кристаллической смолы (1) и второй кристаллической смолы (2) конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения, но предпочтительно (1)/(2) составляет от 5/95 до 60/40, более предпочтительно от 8/92 до 50/50, еще более предпочтительно от 12/88 до 35/65, особенно предпочтительно от 15/85 до 25/75. Когда отношение (1) больше описанного выше диапазона, стойкость к горячему смещению получаемого в результате тонера может быть ухудшена. Когда отношение (2) больше описанного выше диапазона, способность к низкотемпературному закреплению получаемого в результате тонера может быть ухудшена.

Предпочтительно, чтобы тонер был тонером, полученным посредством удлинения кристаллической полиэфирной смолы, имеющей изоцианатную группу, в водной среде, и кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них и звено кристаллического сложного полиэфира, предпочтительно содержит смолу, полученную посредством удлинения кристаллической полиэфирной смолы, имеющей изоцианатную группу. Пример способа удлинения включает способ, в котором соединение, имеющее функциональную группу, реагирующую с изоцианатной группой, реагирует с изоцианатной группой в кристаллической полиэфирной смоле, имеющей концевую изоцианатную группу. Примеры соединения, имеющего функциональную группу, реагирующую с изоцианатной группой, включают воду и описанные выше полиамины. Удлинение выполняется в водной среде, используемой для получения тонера.

Когда кристаллическая смола, имеющая уретановую связь, мочевинную связь или обе из них, содержит первую кристаллическую смолу и вторую кристаллическую смолу, имеющую более высокую средневесовую молекулярную массу, чем у первой кристаллической смолы, вторая кристаллическая смола предпочтительно является смолой, полученной посредством удлинения кристаллической полиэфирной смолы, имеющей изоцианатную группу.

Количество кристаллической смолы, содержащейся в связующей смоле, конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения, но предпочтительно составляет 50% по массе или больше, более предпочтительно 65% по массе или больше, еще более предпочтительно 80% по массе или больше, особенно предпочтительно 95% по массе или больше, с точки зрения доведения до максимума превосходной способности к низкотемпературному закреплению и теплостойкости при хранении. Когда величина составляет меньше 50% по массе, связующая смола резко не изменяет вязкоэластичность тонера под действием тепла, что потенциально приводит к трудности достижения как способности к низкотемпературному закреплению, так и теплостойкости при хранении.

<Некристаллическая смола>

Некристаллическая смола конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения, при условии, что она является некристаллической. Ее примеры включают гомополимер стирола или его заменителя (например, полистирол и поливинилтолуол), сополимер стирола (например, сополимер стирола-метилакрилата, сополимер стирола-метакриловой кислоты, сополимер стирола-метилметакрилата, сополимер стирола-бутилметакрилата, сополимер стирола-акрилонитрила, сополимер стирола-винилметилового эфира, сополимер стирола-винилметилкетона, сополимер стирола-бутадиена и сополимер стирола-сложного эфира малеиновой кислоты); полиметилметакрилатную смолу, полибутилметакрилатную смолу, поливинилацетатную смолу, полиэтиленовую смолу, полиэфирную смолу, полиуретановую смолу, эпоксидную смолу, поливинилбутиральную смолу, смолу полиакриловой кислоты, смолу канифоли, модифицированную смолу канифоли и описанные выше смолы, модифицированные таким образом, чтобы содержать функциональную группу, реагирующую с активной водородной группой. Они могут использоваться по отдельности или в комбинации.

Количество некристаллической смолы, содержащейся в связующей смоле, конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения.

<Другие ингредиенты>

Другие ингредиенты конкретно не ограничены и могут быть должным образом выбраны в зависимости от назначения. Их примеры включают красящие вещества, слоистые неорганические минералы, разделительные агенты, регуляторы заряда, внешние присадки и затравки.

-Красящее вещество-

Красящее вещество конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения. Его примеры включают черные пигменты, желтые пигменты, пурпурные пигменты и голубые пигменты. Среди них предпочтительны те, которые содержат желтые пигменты, пурпурные пигменты или голубые пигменты.

Черные пигменты используются, например, в черном тонере. Их примеры включают углеродную сажу (технический углерод), оксид меди, диоксид марганца, анилиновый черный, активный углерод, немагнитный феррит, магнетит, нигрозиновые красители и черный железнооксидный пигмент.

Желтые пигменты используются, например, в желтом тонере. Их примеры включают пигмент C.I. Yellow 74, 93, 97, 109, 128, 151, 154, 155, 166, 168, 180 и 185, NAPHTHOL YELLOW S, HANSA YELLOW (10G, 5G, G), желтый кадмиевый, желтый железооксидный пигмент, лесс, желтый хромовый, желтый титановый и желтый полиазопигмент.

Пурпурные пигменты используются, например, в пурпурном тонере. Их примеры включают хинакридоновые пигменты, моноазопигменты, такие как пигмент C.I. Red 48:2, 57:1, 58:2, 5, 31, 146, 147,150, 176, 184 и 269. Кроме того, моноазопигменты могут использоваться в сочетании с хинакридоновыми пигментами.

Голубые пигменты используются, например, в голубом тонере. Их примеры включают пигменты на основе фталоцианина меди (Cu), пигменты на основе фталоцианина цинка (Zn) и пигменты на основе фталоцианина алюминия (Al).

Количество красящего вещества, содержащегося в тонере, конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения, но предпочтительно составляет от 1 части по массе до 15 частей по массе, более предпочтительно от 3 частей по массе до 10 частей по массе на 100 частей по массе тонера. Когда его количество меньше 1 части по массе, способность к окрашиванию получаемого в результате тонера ухудшается. Когда его количество больше 15 частей по массе, пигмент недостаточно диспергируется в тонере, что потенциально приводит к ухудшению способности к окрашиванию и электрических свойств тонера.

Красящее вещество может использоваться как концентрат, полученный посредством формирования композита со смолой. Смола, используемая для создания концентрата или замешанная с концентратом, конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения.

Концентрат может быть приготовлен посредством смешивания и перемешивания с большим сдвигающим усилием красящего вещества со смолой для концентрата. При смешивании и перемешивании может использоваться органический растворитель для улучшения взаимодействий между красящим веществом и смолой. Кроме того, концентрат может быть приготовлен посредством способа быстрого испарения, в котором водная паста, содержащая воду и красящее вещество, смешивается и перемешивается со смолой и органическим растворителем, чтобы перенести красящее вещество в смолу, и затем вода и органический растворитель удаляются. Этот способ используется предпочтительно, поскольку влажный осадок красящего вещества используется как он есть, без высушивания. Для смешивания и перемешивания предпочтительно используется аппарат-диспергатор с большим сдвигающим усилием (например, трехвалковая мельница).

-Слоистый неорганический минерал-

Слоистый неорганический минерал конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают минерал смектитовой глины (например, монтмориллонит, сапонит и гекторит), минерал каолиновой глины (например, каолинит), бентонит, аттапульгит, магадиит и канемит. Они могут использоваться по отдельности или в комбинации.

Слоистый неорганический минерал может быть модифицированным органикой слоистым неорганическим минералом, в котором по меньшей мере часть присутствующих между слоями ионов модифицированы органическими ионами.

Термин "модифицированный" означает, что органические ионы введены в ионы, присутствующие между слоями слоистого неорганического минерала. Таким образом, это означает, что по меньшей мере часть ионов, присутствующих между слоями слоистого неорганического минерала, замещена органическими ионами, или органические ионы дополнительно введены между слоями слоистого неорганического минерала, или то, и другое. В широком смысле это означает интеркаляцию.

Модифицированный органикой слоистый неорганический минерал конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Модифицированный органикой слоистый неорганический минерал, в котором по меньшей мере часть ионов, присутствующих между слоями минерала смектитовой глины, имеющего основную кристаллическую структуру смектита, модифицированы органическими катионами, является предпочтительным, поскольку он может быть стабильно диспергирован вблизи поверхностей частиц тонера. Более предпочтительны те, в которых по меньшей мере часть ионов, присутствующих между слоями монтмориллонита, модифицированы органическими катионами, и те, в которых по меньшей мере часть ионов, присутствующих между слоями бентонита, модифицированы органическими катионами. Особенно предпочтителен модифицированный органикой монтмориллонит, такой как стеарилалкония бентонит и кватерний-18/бензалкония бентонит.

Что касается модифицированного органикой слоистого неорганического минерала, то могут использоваться имеющиеся в продаже продукты. Их примеры включают кватерния-18 бентонит, такой как BENTONE 3, BENTONE 38, BENTONE 38 В (продукты Elements Specialties); TIXOGEL VP (продукт United Catalyst, LLC), CLAYTONE 34, CLAYTONE 40 и CLAYTONE XL (продукты Southern Clay Products Inc.); стеарилалкония бентонит, такой как BENTONE 27 (продукт Elements Specialties), TIXOGEL LG (продукт United Catalyst, LLC) и CLAYTONE AF (продукт Southern Clay Products Inc.); кватерний-18/бензалкония бентонит, такой как CLAYTONE HT, CLAYTONE PS и CLAYTONE APA (продукты Southern Clay Products Inc.); модифицированный органикой монтмориллонит, такой как CLAYTONE HY (продукт Southern Clay Products Inc.); и модифицированный органикой смектит, такой как LUCENTITE SPN (продукт Co-op Chemical Co., Ltd.). Среди них особенно предпочтительны CLAYTONE AF, CLAYTONE APA и CLAYTONE HY.

Количество модифицированного органикой слоистого неорганического минерала в тонере предпочтительно составляет от 0,1 части по массе до 3,0 частей по массе, более предпочтительно от 0,5 части по массе до 2,0 частей по массе, особенно предпочтительно от 1,0 части по массе до 1,5 частей по массе на 100 частей по массе тонера. Когда его количество меньше 0,1 частей по массе, эффекты слоистого неорганического минерала могут быть неэффективно выражены. Когда его количество больше 3,0 частей по массе, может быть подавлена способность к низкотемпературному закреплению.

-Разделительный агент-

Разделительный агент конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают содержащий карбонильную группу воск, полиолефиновый воск и длинноцепочечный углеводород. Они могут использоваться по отдельности или в комбинации. Среди них содержащий карбонильную группу воск является предпочтительным.

Примеры содержащего карбонильную группу воска включают сложный эфир полиалкановой кислоты, полиалканоловый сложный эфир, амид полиалкановой кислоты, полиалкиламид и диалкилкетон.

Примеры сложного эфира полиалкановой кислоты включают карнаубский воск, монтанный воск, триметилолпропантрибегенат, пентаэритриттетрабегенат, пентаэритритдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат.

Примеры полиалканолового сложного эфира включают тристеарилтримеллитат и дистеарилмалеат.

Примеры амида полиалкановой кислоты включают дибегениламид.

Примеры полиалкиламида включают тристеариламид тримеллитовой кислоты.

Примеры диалкилкетона включают дистеарилкетон.

Среди упомянутого выше содержащего карбонильную группу воска особенно предпочтителен сложный эфир полиалкановой кислоты.

Примеры полиолефинового воска включают полиэтиленовый воск и полипропиленовый воск.

Примеры длинноцепочечного углеводорода включают парафиновый воск и воск Sasol.

Точка плавления разделительного агента конкретно не ограничена и может быть должным образом выбрана согласно назначению. Предпочтительно, она составляет от 50°C до 100°C, а более предпочтительно от 60°C до 90°C. Когда точка плавления меньше 50°C, это может оказать негативное влияние на теплостойкость при хранении. Когда точка плавления больше 100°C, после закрепления при низкой температуре с большой вероятностью может произойти холодное смещение.

Точка плавления разделительного агента может быть измерена с использованием дифференциального сканирующего калориметра (TA-60WS и DSC-60, продукт Shimadzu Corporation). Сначала 5,0 мг разделительного агента помещают в сделанный из алюминия контейнер для образца, и этот контейнер для образца размещают на блоке держателя и устанавливают его в электрическую печь. Затем его нагревают от 0°C до 150°C при скорости нагревания 10°C/мин в атмосфере азота, охлаждают от 150°C до 0°C при скорости охлаждения 10°C/мин и затем нагревают до 150°C при скорости нагревания 10°C/мин, во время чего измеряют кривую ДСК. По полученной кривой ДСК может быть определена максимальная температура пика теплоты плавления при втором нагревании как точка плавления с использованием аналитической программы в системе DSC-60.

Вязкость расплава разделительного агента предпочтительно составляет от 5 мПа·с до 100 мПа·с, более предпочтительно от 5 мПа·с до 50 мПа·с, а особенно предпочтительно от 5 мПа·с до 20 мПа·с при 100°C. Когда вязкость расплава составляет меньше 5 мПа·с, может быть ухудшено свойство отделения. Когда вязкость расплава составляет больше 100 мПа·с, могут быть ухудшены стойкость к горячему смещению и свойство отделения при низкой температуре.

Количество разделительного агента, содержащегося в тонере, конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения. Предпочтительно оно составляет от 1 части по массе до 20 частей по массе, а более предпочтительно от 3 частей по массе до 10 частей по массе на 100 частей по массе тонера. Когда его количество составляет меньше 1 части по массе, стойкость к горячему смещению может быть ухудшена. Когда его количество составляет больше 20 частей по массе, теплостойкость при хранении, свойство заряда, способность к переносу и стойкость к давлению могут быть ухудшены.

-Регулятор заряда-

Регулятор заряда конкретно не ограничен и может быть должным образом выбран в зависимости от назначения. Его примеры включают нигрозиновый краситель, трифенилметановый краситель, хромсодержащий металлокомплексный краситель, хелатный пигмент молибденовой кислоты, родаминовый краситель, алкоксиамин, четвертичную аммониевую соль (в том числе модифицированную фтором четвертичную аммониевую соль), алкиламид, фосфор и соединение, включающее фосфор, вольфрам и соединение, включающее вольфрам, фторсодержащий активатор, соль металла и салициловой кислоты и соль металла и производного салициловой кислоты. Его конкретные примеры включают нигрозиновый краситель BONTRON 03, четвертичную аммониевую соль BONTRON P-51, металлсодержащий азокраситель BONTRON S-34, металлокомплексный краситель на основе оксинафтойной кислоты E-82, металлокомплексный краситель на основе салициловой кислоты E-84 и продукт конденсации фенола E-89 (продукты ORIENT CHEMICAL INDUSTRIES CO. LTD), молибденовый комплекс четвертичной аммониевой соли TP-302 и TP 415 (эти продукты от Hodogaya Chemical K.K.), LRA-901 и комплекс бора LR-147 (эти продукты от Japan Carlit K.K.). Они могут использоваться по отдельности или в комбинации.

Количество регулятора заряда, содержащегося в тонере, конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения, но предпочтительно составляет от 0,01 части по массе до 5 частей по массе, более предпочтительно от 0,02 части по массе до 2 частей по массе на 100 частей по массе тонера. Когда его количество меньше 0,01 части по массе, не могут быть достигнуты удовлетворительное свойство возрастания заряда и величина заряда, и тонерное изображение может быть ухудшено. Когда его количество больше 5 частей по массе, способность к заряду получающегося тонера настолько высока, что электростатическая сила притягивания к проявляющему валику может увеличиться, что может вызвать плохую способность к растеканию проявителя и низкую плотность изображения.

-Внешняя присадка-

Внешняя присадка конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения. Ее примеры включают кремнезем, соль металла и жирной кислоты, оксид металла, гидрофобизированный оксид титана и фторполимер.

Примеры соли металла и жирной кислоты включают стеарат цинка и стеарат алюминия.

Примеры оксида металла включают оксид титана, оксид алюминия, оксид олова и оксид сурьмы.

Примеры имеющихся в продаже продуктов из кремнезема включают R972, R974, RX200, RY200, R202, R805 и R812 (эти продукты от Nippon Aerosil Co., Ltd.).

Примеры имеющихся в продаже продуктов из оксида титана включают P-25 (продукт от Nippon Aerosil Co., Ltd.); STT-30 и STT-65C-S (оба продукта от Titan Kogyo, Ltd.); TAF-140 (продукт от Fuji Titanium Industry Co., Ltd.); и MT-150W, MT-500B, MT-600B и MT-150A (эти продукты от TAYCA CORPORATION).

Примеры гидрофобизированного оксида титана включают T-805 (продукт от Nippon Aerosil Co., Ltd.); STT-30A и STT-65S-S (оба продукта от Titan Kogyo, Ltd.); TAF-500T и TAF-1500T (оба продукта от Fuji Titanium Industry Co., Ltd.); MT-100S и MT-100T (оба продукта от TAYCA CORPORATION); и IT-S (продукт от ISHIHARA SANGYO KAISHA, LTD.).

Пример способа гидрофобизации включает способ, в котором гидрофильные частицы обрабатывают силановым связывающим агентом, таким как метилтриметоксисилан, метилтритоксисилан и октилтриметоксисилан.

Количество внешней присадки, содержащейся в тонере, конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения, но предпочтительно составляет от 0,1 части по массе до 5 частей по массе, более предпочтительно от 0,3 части по массе до 3 частей по массе на 100 частей по массе тонера.

Средний диаметр частицы первичных частиц внешней присадки конкретно не ограничен и может быть должным образом выбран в зависимости от назначения, но предпочтительно составляет от 1 нм до 100 нм, более предпочтительно от 3 нм до 70 нм. Когда средний диаметр частицы меньше 1 нм, внешняя присадка встраивается в частицы тонера, и, таким образом, внешняя присадка не может эффективно функционировать. Когда средний диаметр частицы больше 100 нм, внешняя присадка может неравномерно повредить поверхность фотопроводника.

-Затравка-

Затравка предпочтительно имеет точку плавления выше, чем у кристаллической смолы, и несовместима с кристаллической смолой, что способствует кристаллизации кристаллической смолы, поскольку затравка кристаллизуется при более высокой температуре, чем кристаллическая смола в тонере. Таким образом, использование затравки оказывает эффект улучшения степени кристалличности кристаллической смолы во время этапа получения тонера, что позволяет улучшить теплостойкость при хранении тонера. Кроме того, затравка оказывает эффект способствования кристаллизации изображения после закрепления, что может улучшить стойкость к слипанию тонерного изображения (печатного материала) и однородно уменьшить размер кристаллического ядра. Таким образом, поверхность тонерного изображения становится плоской и улучшается ее глянцевитость. Когда точка плавления затравки ниже, чем у кристаллической смолы, затравка неудовлетворительно способствует кристаллизации кристаллической смолы, что может ухудшить теплостойкость при хранении тонера и стойкость к слипанию тонерного изображения после закрепления.

Затравка конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения, при условии, что она способствует рекристаллизации кристаллической смолы. Ее примеры включают неорганические затравки кристаллов и органические затравки кристаллов.

Примеры неорганических затравок кристаллов включают кремнезем, тальк, каолин, глинозем, альм и оксид титана.

Примеры органических затравок кристаллов включают низший алкилдибензилиденсорбит, соединения бензоата алюминия, соединения солей металлов и сложных эфиров фосфорной кислоты, соли металла и линейной жирной кислоты, неполные соли металла и канифольной кислоты, амиды жирной кислоты и сложные эфиры жирной кислоты.

Примеры низшего алкилдибензилиденсорбита включают дибензилиденсорбит, бис(п-метилбензилиден)сорбит и бис(п-этилбензилиден)сорбит. Пример солей металла и линейной жирной кислоты включает монтанат натрия.

Примеры затравок включают соединения соли металла и сложного эфира фосфорной кислоты, комплексы соединений соли металла и сложного эфира фосфорной кислоты и азотсодержащие соединения. Поскольку эти соединения могут ускорить кристаллизацию кристаллической смолы, особенно кристаллического сложного полиэфира, и значительно улучшить механическую прочность. Кроме того, нет необходимости обращать внимание на легкость разложения при высокой температуре, запах и ухудшение рабочих характеристик вследствие разложения.

Количество затравки конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения. Оно предпочтительно составляет от 0,10 части по массе до 5,0 частей по массе, более предпочтительно от 0,30 части по массе до 2,0 частей по массе на 100 частей по массе связующей смолы. Когда ее количество меньше 0,10 части по массе, это недостаточно способствует кристаллизации, поэтому стойкость к слипанию тонерного изображения может не быть улучшена. Когда ее количество больше 5,0 частей по массе, затравка увеличивает вязкоэластичность тонера, поскольку затравка обычно имеет более высокую точку плавления, чем у кристаллической смолы и тонера, и, таким образом, не может быть достигнута удовлетворительная способность к низкотемпературному закреплению.

<Средний диаметр кристаллита>

Средний диаметр кристаллита кристаллической смолы в тонере составляет от 20 нм до 70 нм, предпочтительно от 30 нм до 60 нм. Когда средний диаметр кристаллита составляет меньше 20 нм, недостаточно проявляется свойство резкого плавления, которое характерно для кристаллической смолы, что ухудшает способность к низкотемпературному закреплению. Кроме того, в случае, когда кристалл не растет до достаточного размера, тепло от устройства закрепления не используется для плавления кристалла, и излишнее тепло используется для размягчения всего тонера, что приводит к смещению на краях и неравномерности глянца. Когда средний диаметр кристаллита составляет больше 70 нм, материалы тонера склонны неравномерно распределяться в тонере, что приводит к смещению на краях и неравномерности глянца.

Примеры способа управления средним диаметром кристаллита включают управление временем нагревания и охлаждения на этапе получения, использование затравки кристаллов и сочетание материалов.

Средний диаметр кристаллита относится к среднему размеру кристаллитов в тонере. Кристаллит относится к минимальной монокристаллической частице, составляющей кристаллическое вещество.

Средний диаметр кристаллита может быть определен посредством измерения тонера с помощью рентгеновского дифрактометра и вычисления согласно следующему уравнению:

D=K×λ/(β×cosθ),

где D обозначает средний диаметр кристаллита  , K обозначает постоянную Шеррера, λ обозначает длину волны рентгеновских лучей, β обозначает полную ширину на половине максимума дифракционных пиков, полученных от кристаллической структуры (°), θ обозначает брэгговский угол (2θ/θ), и K=0,94.

, K обозначает постоянную Шеррера, λ обозначает длину волны рентгеновских лучей, β обозначает полную ширину на половине максимума дифракционных пиков, полученных от кристаллической структуры (°), θ обозначает брэгговский угол (2θ/θ), и K=0,94.

Пример рентгеновского дифрактометра включает D8 DISCOVER с GADDS (продукт Broker AXS K.K.).

<Средневесовая молекулярная масса>

Средневесовая молекулярная масса растворимого в тетрагидрофуране (ТГФ) содержимого тонера конкретно не ограничена и может быть должным образом выбрана в зависимости от назначения, но предпочтительно составляет от 20000 до 60000, более предпочтительно от 25000 до 550000, более предпочтительно от 30000 до 50000. Когда средневесовая молекулярная масса меньше 20000, внутренняя сила когезии во время плавления тонера уменьшается слишком сильно даже при том, что высокомолекулярные компоненты присутствуют в большом количестве, что приводит к горячему смещению и наматыванию бумаги вокруг закрепляющего элемента. Когда средневесовая молекулярная масса больше 60000, связующая смола в целом имеет слишком большую молекулярную массу, что может ухудшить хрупкость и глянцевитость и легко вызвать отсутствие изображения после закрепления из-за внешнего механического напряжения.

Растворимое в тетрагидрофуране (ТГФ) содержимое тонера может быть получено следующим образом. Тонер (30 мг) загружают в 20 мл тетрагидрофурана (ТГФ) (включая стабилизатор, продукт Wako Pure Chemical Industries, Ltd.), затем перемешивают в течение 1 часа и фильтруют через фильтр 0,2 мкм.

<Количество высокомолекулярного компонента>

Растворимое в тетрагидрофуране содержимое тонера предпочтительно содержит компоненты с молекулярной массой 100000 или более в процентной доле 5,0% или более, предпочтительнее 7,0% или более, особенно предпочтительно 10% или более, на основе площади пика в распределении молекулярной массы, измеренном посредством гельпроникающей хроматографии. Его верхний предел конкретно не ограничен и может быть должным образом выбран согласно назначению, но предпочтительно составляет 25% или менее. Кроме того, растворимое в тетрагидрофуране содержимое тонера предпочтительно содержит компоненты с молекулярной массой 250000 или более в процентной доле 1,0% или более на основе площади пика в распределении молекулярной массы, измеренном посредством гельпроникающей хроматографии, с точки зрения долговечности тонера.

Процентная доля компонентов с молекулярной массой 100000 или более может быть вычислена по пересечению молекулярной массы 100000 с интегральной кривой распределения молекулярной массы.

Процентная доля компонентов с молекулярной массой 250000 или более может быть вычислена по пересечению молекулярной массы 250000 с интегральной кривой распределения молекулярной массы.

Средневесовая молекулярная масса и распределение молекулярной массы могут быть измерены, например, с использованием измерительного прибора гельпроникающей хроматографии (ГПХ или GPC) (например, HLC-8220GPC, продукт Tosoh Corporation). В качестве колонки используется TSK-GEL SUPER HZM-H 15 см в трех экземплярах (продукт Tosoh Corporation). Образец для измерения растворяют в тетрагидрофуране (ТГФ) (включая стабилизатор, продукт Wako Pure Chemical Industries, Ltd.) для приготовления 0,15%-го по массе раствора и затем фильтруют через фильтр 0,2 мкм. Получаемый в результате фильтрат используется в качестве образца. Раствор образца в ТГФ (100 мкл) вводят в измерительный прибор и подвергают измерению при расходе 0,35 мл/мин при температуре среды 40°C.

Молекулярную массу образца вычисляют с использованием калибровочной кривой, вычерченной по стандартным образцам монодисперсного полистирола. В качестве стандартных образцов монодисперсного полистирола используют серию SHOWDEX STANDARD (продукт Showa Denko K.K.) и толуол. Растворы следующих 3 типов стандартных образцов монодисперсного полистирола в ТГФ приготавливают и измеряют при описанных выше условиях, и кривую калибровки чертят со временем выдержки вершины пика как молекулярная масса рассеяния света стандартных образцов монодисперсного полистирола. В качестве детектора используют детектор показателя преломления (RI).

Раствор A: S-7450 2,5 мг, S-678 2,5 мг, S-46.5 2,5 мг, S-2.90 2,5 мг, ТГФ 50 мл

Раствор B: S-3730 2,5 мг, S-257 2,5 мг, S-19.8 2,5 мг, S-0.580 2,5 мг, ТГФ 50 мл

Раствор C: S-1470 2,5 мг, S-112 2,5 мг, S-6.93 2,5 мг, толуол 2,5 мг, ТГФ 50 мл

<Содержание элемента N>

Содержание элемента N при анализе на CHN растворимого в ТГФ содержимого тонера конкретно не ограничено и может быть должным образом выбрано согласно назначению. Предпочтительно оно составляет от 0,3% по массе до 2,0% по массе, более предпочтительно от 0,9% по массе до 2,0% по массе. Когда его содержание составляет меньше 0,3% по массе, могут произойти агрегация и загрязнение элементов в аппарате формирования изображений вследствие уменьшенной жесткости тонера или высокотемпературное смещение вследствие уменьшенной вязкоэластичности тонера в расплавленном состоянии. Когда содержание элемента N превышает 2,0% по массе, тонер в расплавленном состоянии имеет чрезмерно высокую вязкоэластичность, что потенциально приводит к ухудшению способности к закреплению, глянцевитости и свойства заряда.

Содержание элемента N представляет собой количество элемента N, происходящего из уретановой связи и мочевинной связи в смоле.

Содержание элемента N может быть определено как среднее значение двух измеренных значений одновременных измерений CHN при условиях температуры печи сгорания 950°C, печи восстановления 550°C, расхода гелия 200 мл/мин и расхода кислорода от 25 мл/мин до 30 мл/мин с использованием VARIO MICRO CUBE (продукт Elementar Analytical). Следует отметить, что когда содержание элемента N, полученное посредством этого способа измерения, составляет меньше 0,5% по массе, проводят дополнительное измерение с использованием анализатора следов азота ND-100 (продукт Mitsubishi Chemical Corporation). Электрическая печь (горизонтальный реактор) имеет температуру 800C в части термического разложения, а в каталитической части - 900C. Измерение выполняют при следующих условиях: основной расход O2: 300 мл/мин, расход O2: 300 мл/мин, расход Ar: 400 мл/мин и чувствительность: низкая. Содержание элемента N определяют с использованием калибровочной кривой, вычерченной по стандартным растворам пиридина.

<Количество кристаллической структуры [C/(A+C)]>

В дифракционном спектре тонера, полученном посредством рентгенодифракционного измерения, отношение (C) интегрированной интенсивности спектра, полученного от кристаллической структуры в связующей смоле, к сумме (C) и (A) интегрированной интенсивности спектра, полученного от некристаллической структуры, [C/(A+C)], конкретно не ограничено и может быть должным образом выбрано в зависимости от назначения. Предпочтительно оно составляет 0,15 или больше, более предпочтительно от 0,15 до 0,50, особенно предпочтительно от 0,20 до 0,50. Когда отношение [C/(A+C)] меньше 0,15, кристалл не вырастает до достаточного размера, что может ухудшить свойство резкого плавления, которое характерно для кристаллической смолы. Отношение [C/(A+C)] в пределах особенно предпочтительного диапазона является выгодным при получении как способности к низкотемпературному закреплению, так и теплостойкости при хранении.

Отношение [C/(A+C)] представляет собой показатель, указывающий величину участка кристаллизации в связующей смоле, то есть, отношение площадей главного дифракционного пика, полученного от кристаллической структуры связующей смолы, к гало, полученному от некристаллической структуры в дифракционном спектре, полученном посредством рентгенодифракционного измерения.

Рентгенодифракционное измерение может быть выполнено c использованием рентгеновского дифрактометра, оборудованного двухмерным детектором (D8 DISCOVER c GADDS, продукт Bruker Corporation).

В качестве капилляра для измерения используется маркировочная трубка (линдемановское стекло), имеющая диаметр 0,70 мм. Эта капиллярная трубка для измерения заполняется образцом и встряхивается. Количество встряхиваний составляет 100. Условия измерения подробно описаны ниже.

Ток трубки: 40 мА

Напряжение трубки: 40 кВ

Гониометр, ось 2θ: 20,0000°

Гониометр, ось Ω: 0,0000°

Гониометр, ось ϕ: 0,0000°

Расстояние детектора: 15 см (широкоугольное измерение)

Диапазон измерений: 3,2≤2θ(°)≤37,2

Время измерения: 600 с

Коллиматор с точечным отверстием диаметром 1 мм используется для оптической системы с падающими лучами. Полученные двухмерные данные интегрируются с помощью приложенного программного обеспечения (для углов от 3,2° до 37,2° по оси x) и преобразовываются в одномерные данные интенсивности дифракции и 2θ.