Область техники

Настоящее изобретение относится к тонеру, проявителю, устройству формирования изображения и способу формирования изображения.

Уровень техники

Обычно скрытое изображение, которое образовано электрическим или магнитным образом посредством электрофотографического устройства формирования изображения, проявляют с помощью электрофотографического тонера (который далее может называться просто «тонером»). Например, в электрофотографическом процессе электростатическое изображение (скрытое изображение) формируют на фотопроводнике, а затем скрытое изображение проявляют тонером с образованием вследствие этого изображения из тонера. Обычно изображение из тонера переносят на материал для переноса, такой как бумага, а затем закрепляют на материале для переноса, таком как бумага. На этапе закрепления изображения из тонера на листе для переноса обычно используют способы термического закрепления, такие как способ закрепления нагреваемым валиком и способ закрепления нагреваемой лентой, поскольку эти способы являются энергоэффективными.

В последнее время имеют место возрастающие потребности рынка в высокоскоростных и энергосберегающих устройствах формирования изображения и, следовательно, желательным является тонер, обладающий превосходной способностью к закреплению при низких температурах и способностью к предоставлению высококачественных изображений. В качестве способа достижения способности к закреплению тонера при низких температурах имеется способ снижения температуры размягчения связующей смолы, содержащейся в тонере. Однако, когда температура размягчения связующей смолы низкая, легче происходит так называемое смещение (также называемое здесь далее горячим смещением), при котором часть изображения из тонера осаждается на поверхность элемента закрепления во время закрепления, а затем переносится на бумагу для фотокопий. В дополнение к этому, стабильность термостойкости тонера при хранении ухудшается, и поэтому частицы тонера сплавляются друг с другом, особенно в окружающей среде с высокой температурой, что называется слипанием. Кроме того, также в устройстве проявления возникают проблемы, заключающиеся в том, что тонер плавится и прилипает к внутренней стороне устройства проявления и носителю, загрязняя их, или облегчается покрытие поверхности фотопроводника пленкой тонера.

В качестве метода решения вышеуказанных проблем, известно применение кристаллической смолы в качестве связующей смолы тонера. Поскольку кристаллическая смола обладает характеристикой быстрого размягчения из ее кристаллического состояния, когда она достигает температуры плавления, это может значительно уменьшить температуру закрепления тонера при поддержании стабильности термостойкости при хранении при температуре, равной или ниже, чем температура плавления. То есть кристаллическая смола может реализовывать как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении на высоких уровнях. Однако кристаллическая смола, которая имеет температуру плавления, при которой она проявляет способность к закреплению при низких температурах, является мягкой и может легко подвергаться пластической деформации, хотя она имеет превосходную ударную вязкость. Поэтому, когда единственной принятой мерой является применение кристаллической смолы в качестве связующей смолы, тонер будет обладать очень низкой механической стойкостью и вызывать различные проблемы, такие как деформация, агломерация и отвердевание тонера в устройстве формирования изображения, загрязнение элементов в устройстве тонером и т.д.

Следовательно, в качестве тонеров, в которых кристаллическую смолу применяют в качестве связующей смолы (см., например, Патентные документы 1-5), обычно предлагали многие тонеры, в которых применяют кристаллическую смолу и некристаллическую смолу в комбинации. По сравнению с обычными тонерами, выполненными лишь из некристаллической смолы, эти тонеры превосходны при реализации как способности к закреплению при низких температурах, так и превосходной стабильности термостойкости при хранении. Однако если кристаллическая смола открыта над поверхностью тонера, от механических напряжений при перемешивании в устройстве проявления будут возникать агломераты частиц тонера, что может вызывать пустоты при переносе. Следовательно, предложенные методы были неспособны полностью использовать преимущество кристаллической смолы, поскольку добавленное количество кристаллической смолы сдерживалось в проявлении положительных свойств.

Кроме того, было предложено множество тонеров, которые используют смолу, в которой химически связаны кристаллический сегмент и некристаллический сегмент. Например, предложены тонеры, которые в качестве связующей смолы используют смолу, в которой связаны кристаллический сложный полиэфир и полиуретан (см., например, Патентный документ 6 и Патентный документ 7). Кроме того, предложены тонеры, которые используют смолу, в которой связаны кристаллический сложный полиэфир и аморфный виниловый полимер (см., например, Патентный документ 8). Помимо этого, предложены тонеры, которые в качестве связующей смолы используют смолу, в которой связаны кристаллический сложный полиэфир и некристаллический сложный полиэфир (см., например, Патентные документы 9-11).

Кроме того, предложены метод добавления неорганических тонкодисперсных частиц к связующей смоле, основным компонентом которой является кристаллическая смола (см., например, Патентный документ 12), и метод для тонера, который использует кристаллическую смолу, имеющую сшитую структуру, образованную ненасыщенной связью, содержащую группу сульфоновой кислоты (см., например, Патентный документ 13).

Все эти предложенные методы превосходны при реализации как способности к закреплению при низких температурах, так и стабильности термостойкости при хранении, но им не удается решить фундаментальным образом вопрос с характеристикой размягчения, относимой к кристаллическому сегменту, и они не способны решить проблемы, касающиеся механической долговечности тонера.

Помимо этого, одной основной проблемой тонера, применяющего кристаллическую смолу, является устойчивость к истиранию. После того, как тонер был расплавлен на среде закрепления при термическом закреплении, требуется время для рекристаллизации кристаллической смолы в тонере, и, следовательно, тонер не может быстро восстановить свою твердость на поверхности изображения. Поэтому, тонер может образовывать царапины на поверхности изображения или изменять глянцевитость изображения на этапе выпуска листов после закрепления вследствие контактирования и трения скольжения с валиком для выпуска листов, транспортирующим элементом и т.д.

Поэтому в настоящее время требуется, чтобы тонер мог реализовывать как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении на высоких уровнях, предотвращать пустоты при переносе вследствие возникновения агломерации частиц тонера в устройстве проявления и иметь превосходную устойчивость к истиранию.

Список ссылок

Патентные документы

Патентный документ 1: Японский патент (JP-B) № 3949553

Патентный документ 2: JP-B № 4155108

Патентный документ 3: Выложенная заявка на Японский патент (JP-A) № 2006-071906

Патентный документ 4: JP-A № 2006-251564

Патентный документ 5: JP-A № 2007-286144

Патентный документ 6: Публикация заявки на Японский патент (JP-B) № 04-024702

Патентный документ 7: JP-B № 04-024703

Патентный документ 8: JP-A № 63-027855

Патентный документ 9: JP-B № 4569546

Патентный документ 10: JP-B № 4218303

Патентный документ 11: JP-A № 2012-27212

Патентный документ 12: JP-B № 3360527

Патентный документ 13: JP-B № 3910338

Сущность изобретения

Техническая проблема

Настоящее изобретение направлено на решение традиционных проблем, описанных выше, и достижение следующей цели.

А именно, целью настоящего изобретения является предоставление тонера, который может реализовывать как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении на высоких уровнях, предотвращает пустоты при переносе вследствие возникновения агломерации частиц тонера в устройстве проявления и имеет превосходную устойчивость к истиранию.

Решение проблемы

Средство для решения данных проблем является следующим.

А именно, тонер по настоящему изобретению является тонером, содержащим по меньшей мере связующую смолу,

при этом связующая смола содержит сополимерную смолу, которая содержит структурный элемент, производный от кристаллической смолы, и структурный элемент, производный от некристаллической смолы,

при этом время (t50) спин-спиновой релаксации тонера при 50°C, измеренное с помощью импульсного ЯМР, составляет 0,05 мс или менее, время (t130) спин-спиновой релаксации тонера при 130°C, при нагревании от 50°C до 130°C, составляет 15 мс или более, и время (t’70) спин-спиновой релаксации тонера при 70°C, при охлаждении от 130°C до 70°C, составляет 1,00 мс или менее, и

при этом бинаризованное изображение тонера, которое получено бинаризированием фазового изображения тонера, наблюдаемого посредством атомного силового микроскопа (АСМ) в полуконтактном режиме, на основании промежуточного значения между максимальным значением и минимальным значением разности фаз в фазовом изображении, включает в себя изображения первой разности фаз, образованные областями, имеющими большую разность фаз, и изображение второй разности фаз, образованное областью, имеющей небольшую разность фаз, при этом упомянутые изображения первой разности фаз распределены в изображении второй разности фаз, и диаметр распределения изображений первой разности фаз составляет 150 нм или менее.

Преимущественные эффекты изобретения

Настоящее изобретение может предоставлять тонер, который может решить обычные проблемы, описанные выше, может реализовать как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении на высоких уровнях, предотвращает образование пустот при переносе вследствие возникновения агломерации частиц тонера в устройстве проявления и имеет превосходную устойчивость к истиранию.

Краткое описание чертежей

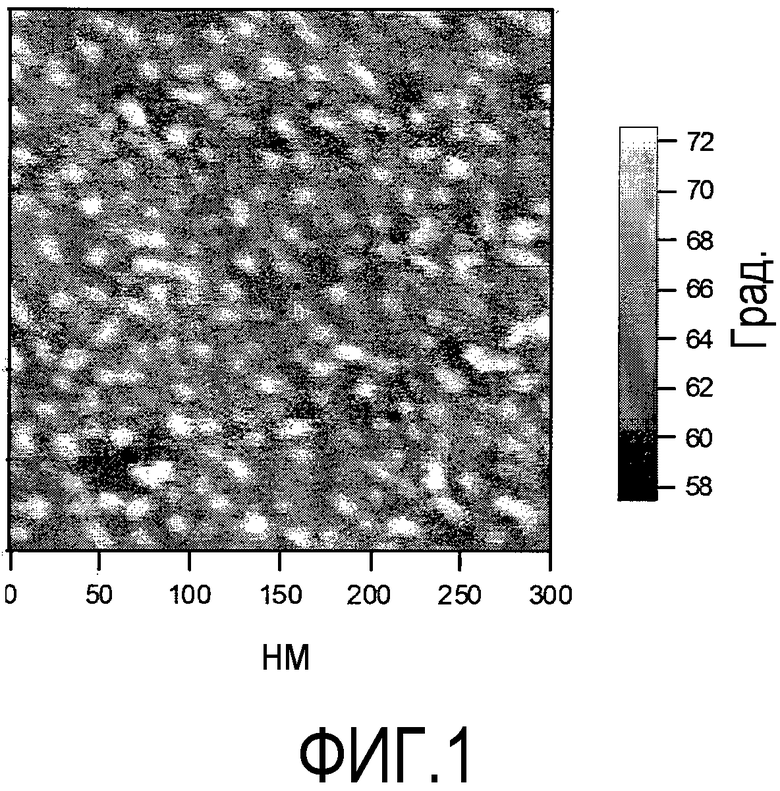

Фиг. 1 представляет собой фазовое изображение блок-сополимерной смолы по Примеру изготовления 3-1.

Фиг. 2 представляет собой бинаризованное изображение, полученное бинаризированием фазового изображения по Фиг. 1.

Фиг. 3 представляет собой примерное изображение с областями мельчайших диаметров, в котором трудно различить шум изображения или изображение разности фаз.

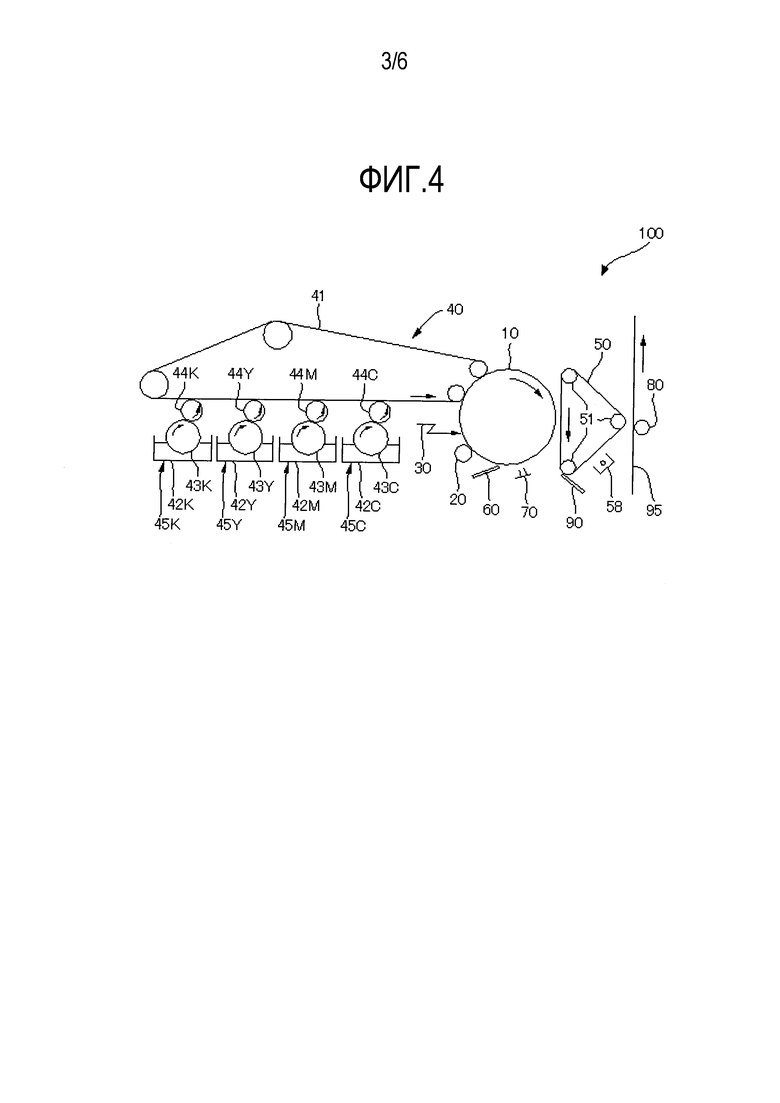

Фиг. 4 представляет собой схематический чертеж конфигурации, демонстрирующий примерное устройство формирования изображения по настоящему изобретению.

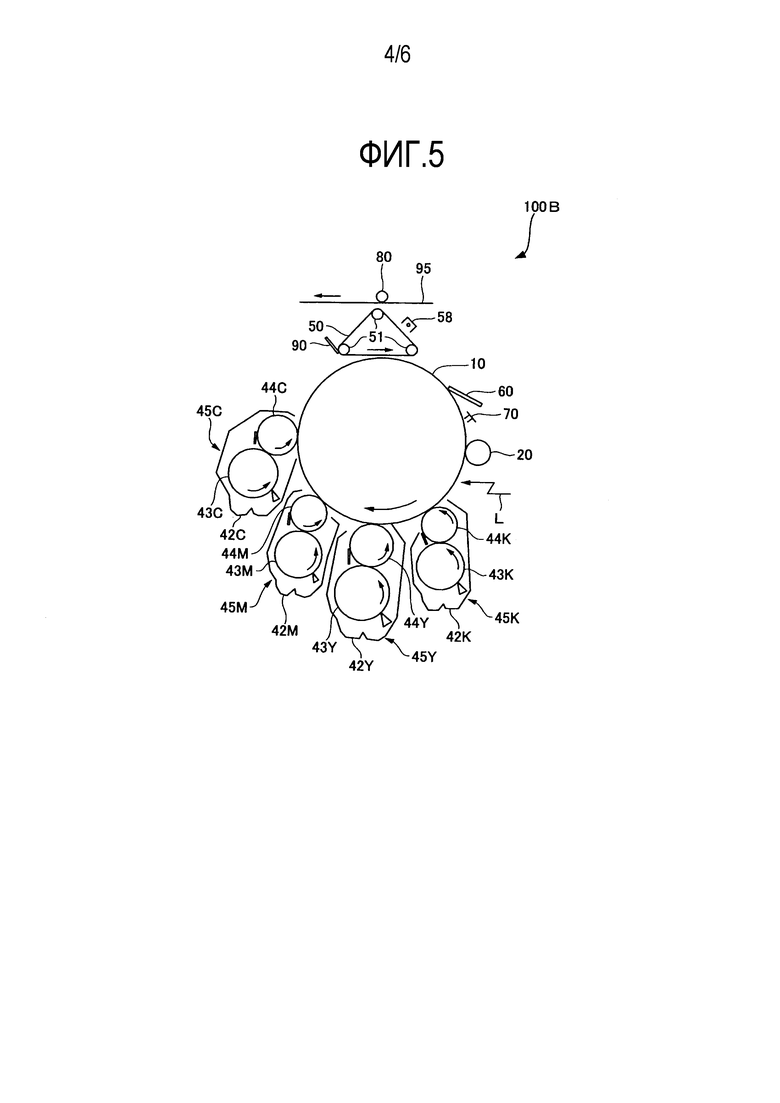

Фиг. 5 представляет собой схематический чертеж конфигурации, демонстрирующий другое примерное устройство формирования изображения по настоящему изобретению.

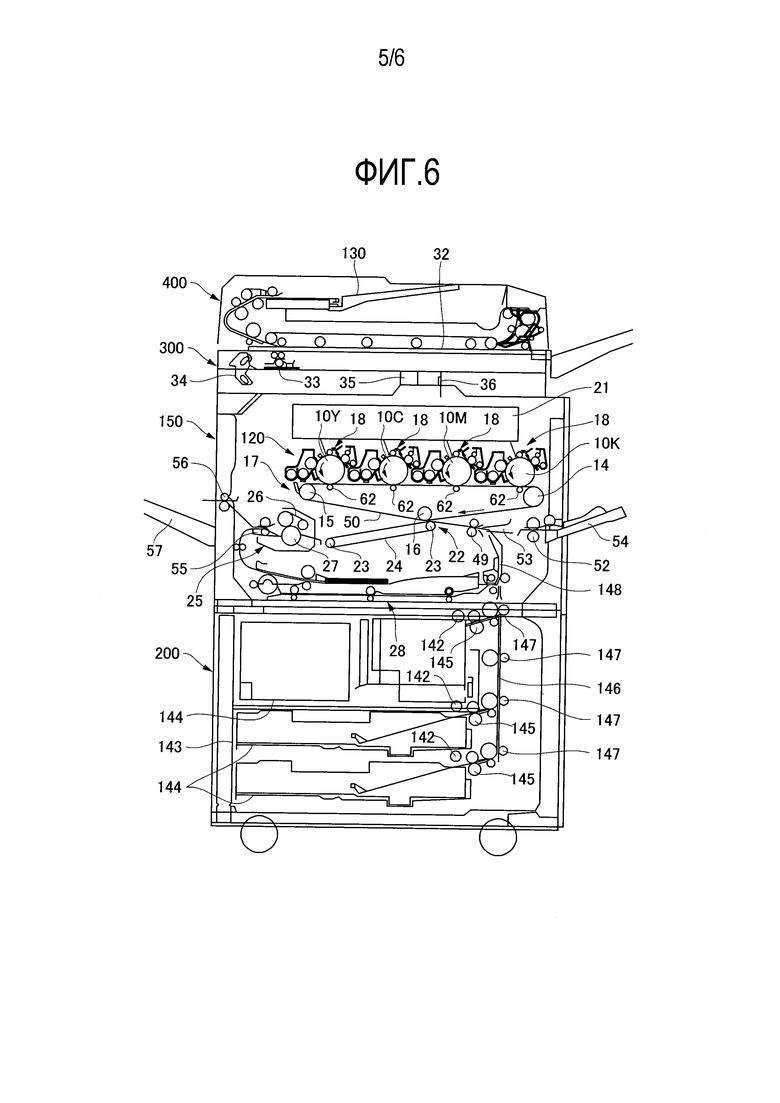

Фиг. 6 представляет собой схематический чертеж конфигурации, демонстрирующий другое примерное устройство формирования изображения по настоящему изобретению.

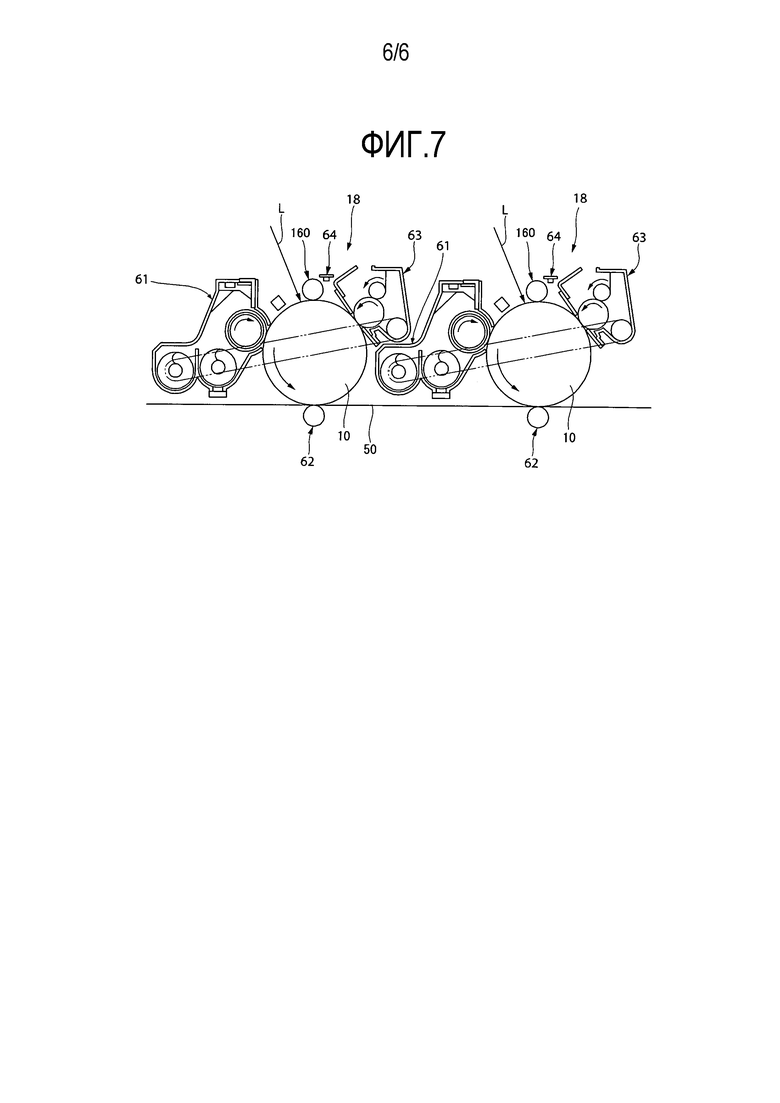

Фиг. 7 представляет собой увеличенный чертеж части Фиг. 6.

Описание вариантов осуществления

(Тонер)

Тонер по настоящему изобретению содержит по меньшей мере связующую смолу и дополнительно содержит другие компоненты в соответствии с необходимостью.

Связующая смола содержит сополимерную смолу, которая включает структурный элемент, производный от кристаллической смолы, и структурный элемент, производный от некристаллической смолы,

Время (t50) спин-спиновой релаксации тонера при 50°C, измеренное с помощью импульсного ЯМР, составляет 0,05 мс или менее. Время (t130) спин-спиновой релаксации тонера при 130°C, при нагревании от 50°C до 130°C, составляет 15 мс или более. Время (t’70) спин-спиновой релаксации тонера при 70°C, при охлаждении от 130°C до 70°C, составляет 1,00 мс или менее.

Бинаризованное изображение тонера, которое получено бинаризированием фазового изображения тонера, наблюдаемого посредством атомного силового микроскопа (АСМ) в полуконтактном режиме, на основании промежуточного значения между максимальным значением и минимальным значением разности фаз в фазовом изображении, включает в себя изображения первой разности фаз, образованные областями, имеющими большую разность фаз, и изображение второй разности фаз, образованное областью, имеющей небольшую разность фаз. Изображения первой разности фаз распределены в изображении второй разности фаз. Диаметр распределения изображений первой разности фаз составляет 150 нм или менее.

Авторы настоящего изобретения провели тщательные исследования для того, чтобы предоставить тонер, который может реализовывать как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении, предотвращает образование пустот при переносе вследствие возникновения агломерации частиц тонера в устройстве проявления и имеет превосходную устойчивость к истиранию. В результате авторы настоящего изобретения обнаружили, что если время (t50) спин-спиновой релаксации тонера при 50°, измеренное с помощью импульсного ЯМР, составляет 0,05 мс или менее, время (t130) спин-спиновой релаксации тонера при 130°C, при нагревании от 50°C до 130°C, составляет 15 мс или более, и время (t’70) спин-спиновой релаксации тонера при 70°C, при охлаждении от 130°C до 70°C, составляет 1,00 мс или менее, возможно предоставление тонера, который может реализовывать как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении на высоких уровнях, предотвращает образование пустот при переносе вследствие возникновения агломерации частиц тонера в устройстве проявления и имеет превосходную устойчивость к истиранию.

Авторы настоящего изобретения нашли техническое средство для торможения молекулярных движений кристаллического сегмента посредством химического связывания кристаллического сегмента с некристаллическим сегментом и регулирования структур этих сегментов. Применение этой технологии реализует вышеописанную конструкцию тонера. В таком случае с помощью этого тонера могут быть решены вышеописанные проблемы.

Характерную особенность кристаллической смолы к пластической деформации рассматривают как обусловленную складчатой структурой полимерной цепи в кристаллическом сегменте. Кристаллический сегмент включает в себя кристаллические места, в которых молекулярные цепи сложены складками и выровнены вместе, место перегиба, на котором молекулярные цепи сложены в виде складки, и некристаллическое место, которое присутствует между кристаллическими местами. Даже монокристалл полиэтилена с неразветвленной цепью с высокой степенью кристалличности содержит некристаллические места в количестве примерно 3%. Полагают, что высокая степень молекулярного движения этого некристаллического места в значительной степени способствует пластической деформации кристаллической смолы. До какой степени это молекулярное движение может быть заторможено, является важным при использовании кристаллической смолы.

Для того чтобы спроектировать вышеописанный тонер, предпочтительно выбирать некристаллический сегмент, который может тормозить (блокировать) молекулярное движение кристаллического сегмента, образовывать структуру с разделенными микрофазами кристаллического сегмента и некристаллического сегмента в тонере и регулировать ее так, чтобы создать структуру в виде мельчайших островков между некристаллическим сегментом, который является сплошной фазой, и кристаллическим сегментом, который является островком. В результате при температуре, равной температуре плавления кристаллического сегмента или ниже нее, тонер будет обладать превосходной механической стойкостью, с заторможенным молекулярным движением некристаллического сегмента. В диапазоне температур закрепления тонер в целом подвергается быстрой релаксации упругих напряжений и деформируется. В то время, когда лист выпускают, некристаллический сегмент незамедлительно подавляет чрезмерное молекулярное движение кристаллического сегмента. Дополнительно структура в виде мельчайших островков в сплошной фазе предотвращает открытое состояние кристаллического сегмента выше поверхности изображения, что делает возможным быстрое восстановление твердости на изображении.

<Связующая смола>

Связующая смола содержит сополимерную смолу, предпочтительно содержит кристаллическую смолу и дополнительно содержит другие смолы в соответствии с необходимостью.

-Сополимерная смола-

Сополимерная смола предпочтительно является сополимерной смолой, которая содержит структурный элемент, производный от кристаллической смолы, и структурный элемент, производный от некристаллической смолы, и более предпочтительно является блок-сополимерной смолой.

Применение сополимерной смолы делает возможным образование определенной структуры высокого порядка, представленной структурой с разделенными микрофазами.

Сополимерная смола означает смолу, полученную связыванием различных видов полимерных цепей ковалентными связями. Обычно различные виды полимерных цепей являются системами, которые несовместимы одна с другой и не смешиваются одна с другой, подобно воде и маслу. В простой смешанной системе различные виды полимерных цепей разделены макрофазным образом, потому что они могут перемещаться независимым образом. Однако в сополимерной смоле различные виды полимерных цепей не могут разделяться макрофазным образом, поскольку они связаны друг с другом. Однако, хотя они связаны, они склонны к отделению одной от другой, насколько это возможно, посредством агломерации с полимерными цепями того же самого вида. Поэтому единственным оставшимся путем является то, что они разделяются поочередно на области, которые содержат A в большем количестве, и области, которые содержат B в большем количестве, исходя из показателя размера полимерных цепей. Следовательно, посредством изменения степени смешивания фаз, состава и длины (молекулярной массы и распределения) компонента A и компонента B, и их соотношения в смеси, возможно изменять форму (структуру) фазового разделения и регулировать структуру таким образом, чтобы она являлась периодически упорядоченной мезоструктурой, такой как сферическая структура, цилиндрическая структура, гироидная структура и ламеллярная структура, как проиллюстрировано, например, в A.K. Khandpur, S.Forster, and F.S. Bates, Macromolecules, 28 (1995), 8796-8806.

Сополимерная смола выполнена из кристаллического компонента и некристаллического компонента. Если возможно регулировать сополимерную смолу таким образом, чтобы она являлась периодически упорядоченной мезоструктурой при ее кристаллизации из ее состояния в виде разделенных микрофаз, то возможно наличие кристаллических фаз, расположенных регулярным образом, в масштабе от нескольких десятков нанометров до нескольких сотен нанометров, при использовании структуры с разделенными микрофазами расплавленного материала в качестве матрицы. Следовательно, посредством применения этих структур высокого порядка, возможно обеспечить достаточную текучесть и деформируемость на основании фазового перехода твердое тело-жидкость кристаллического места в ситуации, когда текучесть является необходимой, такой как закрепление, и сдерживать характерную особенность к перемещению посредством герметизации кристаллического места внутри структуры в ситуации, когда текучесть и деформируемость являются ненужными, такой как хранение или на этапе перемещения в устройстве после закрепления.

Молекулярная структура и кристалличность сополимерной смолы и ее структуры высокого порядка, такой как структура с разделенными микрофазами, могут быть легко проанализированы с помощью общеизвестных способов. В частности, они могут быть подтверждены измерением с помощью ЯМР высокого разрешения (1H, 13C и т.д.), дифференциальной сканирующей калориметрии (ДСК), измерением широкоугольной рентгеновской дифракцией, измерением (термическим разложением) с применением газовой хроматографии/масс-спектрометрии (ГХ/МС), измерением с применением жидкостной хроматографии/масс-спектрометрии (ЖХ/МС), измерением спектра поглощения в инфракрасном (ИК) диапазоне, измерением с применением атомного силового микроскопа и наблюдением с помощью просвечивающей электронной микроскопии (ПЭМ).

Например, возможно определить, содержит ли тонер сополимерную смолу, предусмотренную в настоящем изобретении, следующим образом.

Сначала тонер растворяют в растворителе, таком как этилацетат и тетрагидрофуран (THF) (также возможна экстракция в аппарате Сокслета). Затем с помощью высокоскоростной центрифуги, обладающей функцией охлаждения, результирующий продукт подвергают центрифугированию, например, при 20°C при 10000 об/мин×10 мин, чтобы разделить его на растворимое содержимое и нерастворимое содержимое. Растворимое содержимое подвергают повторному осаждению множество раз так, чтобы очистить. Посредством этого процесса тонер может быть разделен на компонент смолы с высокой степенью сшивания, пигмент, воск и т.д.

Затем выполняют измерение полученного компонента смолы с помощью гель-проникающей хроматографии (ГПХ), чтобы определить молекулярную массу и ее распределение, и получить хроматограмму. При этом если полученная хроматограмма является мультимодальной, фракционирование и классификацию компонента смолы выполняют с помощью коллектора фракций, а формирование пленки выполняют с применением каждой фракции. Посредством этой операции отделяют и очищают соответствующие виды компонентов смолы, так что каждый компонент смолы может быть проанализирован различными способами. Формирование пленки каждой фракции выполняют, например, посредством испарения растворителя с применением сушки при пониженном давлении на тефлоновой чашке Петри.

Полученную очищенную пленку первоначально подвергают измерению с помощью дифференциальной сканирующей калориметрии (ДСК), чтобы определить ее температуру стеклования (TG), температуру плавления, кристаллизационные свойства и т.д. Когда наблюдают пик кристаллизации во время процесса охлаждения/понижения температуры, кристаллический компонент выращивают посредством отжига в течение 24 часов или более в том температурном диапазоне, в котором наблюдается данный пик. Когда не наблюдается кристаллизация, однако наблюдается пик плавления, отжиг выполняют примерно при температуре, которая ниже, чем температура плавления, на 10°C. Посредством этого возможно определить различные точки перехода и наличие кристаллического каркаса.

Затем, наблюдая с помощью сканирующего зондового микроскопа (СЗМ) и, в зависимости от обстоятельств, вместе с наблюдением с помощью просвечивающего электронного микроскопа (ПЭМ), подтверждают наличие или отсутствие структуры с разделенными фазами. Когда так называемая структура с разделенными микрофазами может быть подтверждена, это означает, что обследуемый компонент является сополимерной смолой или системой, которая имеет высокое внутримолекулярное/межмолекулярное взаимодействие.

Помимо этого, возможно определить состав, структуру и различные характеристики очищенной пленки посредством выполнения измерения ИК Фурье-спектроскопией, измерения с помощью ЯМР (1H, 13C), измерения с помощью газовой хроматографии/масс-спектрометрии (ГХ/МС) и, в зависимости от обстоятельств, измерения с помощью двумерного (2D) ЯМР, который может анализировать молекулярную структуру более подробно. Посредством этого, возможно подтвердить наличие сложнополиэфирного каркаса и уретановой связи, и их составы и соотношение компонентов.

Посредством всестороннего рассмотрения результатов вышеуказанных измерений и анализов возможно сделать вывод, содержит ли тонер сополимерную смолу, предусмотренную в настоящем изобретении.

Здесь будут описаны примеры процедур и условий вышеуказанных измерений.

<Пример измерения с помощью гельпроникающей хроматографии (ГПХ)>

Измерение может быть выполнено с помощью установки гельпроникающей хроматографии (ГПХ) (например, HLC-8220GPC, производства компании Tosoh Corporation). Предпочтительной измерительной установкой является такая, которая включает коллектор фракций.

В качестве колонки предпочтительно могут быть использованы три последовательных колонки 15 см TSKGEL SUPER HZM-H (производства компании Tosoh Corporation). Смолу, подлежащую измерению, приготавливают в виде раствора 0,15 мас.% в тетрагидрофуране (THF)) (содержащем стабилизатор, производства компании Wako Pure Chemical Industries, Ltd.), и полученный раствор фильтруют через фильтр 0,2 мкм. Полученный фильтрат используют в качестве образца. Раствор образца в тетрагидрофуране (THF) (100 мкл) вводят в измерительную установку и измеряют при температуре 40°C при расходе 0,35 мл/мин.

Расчет молекулярной массы выполняют с использованием калибровочной кривой, которая получена на основании монодисперсных стандартных образцов полистирола. В качестве монодисперсных стандартных образцов полистирола используют ряд SHOWDEX STANDARD производства компании Showa Denko K.K. и толуол. Приготавливают растворы в тетрагидрофуране (THF) указанных ниже трех видов монодисперсных стандартных образцов полистирола и выполняют измерения при вышеописанных условиях. Калибровочную кривую создают при времени удерживания максимума пика, считающегося соответствующим молекулярной массе по рассеянию света монодисперсных стандартных образцов полистирола.

Раствор A: S-7450 (2,5 мг), S-678 (2,5 мг), S-46.5 (2,5 мг), S-2.90 (2,5 мг), THF (50 мл)

Раствор B: S-3730 (2,5 мг), S-257 (2,5 мг), S-19.8 (2,5 мг), S-0.580 (2,5 мг), THF (50 мл)

Раствор C: S-1470 (2,5 мг), S-112 (2,5 мг), S-6.93 (2,5 мг), толуол (2,5 мг), THF (50 мл)

В качестве детектора может быть использован детектор показателя преломления (RI). Однако при выполнении фракционирования может быть использован УФ детектор с более высокой чувствительностью.

<Пример измерения с помощью дифференциальной сканирующей калориметрии (ДСК)>

Образец (5 мг) герметизируют в простом герметичном тигле T-ZERO производства компании TA Instruments и измеряют с помощью дифференциального сканирующего калориметра (ДСК) (Q2000 производства компании TA Instruments).

Измерение выполняют посредством увеличения температуры от 40°C до 150°C при скорости увеличения 5 °C/мин для первого нагревания, поддержания температуры в течение 5 минут и после этого снижения температуры до -70°C при скорости 5 °C/мин и поддержания температуры в течение 5 минут.

Затем, для второго нагревания, температуру увеличивают при скорости увеличения температуры 5 °C/мин, чтобы измерить термические изменения. Строят график «количество эндотермической теплоты и экзотермической теплоты» в зависимости от «температуры», и в соответствии с обычным способом получают температуру стеклования (Tg), холодную кристаллизацию, температуру плавления, температуру кристаллизации и т.д. В качестве температуры стеклования (Tg) используют величину, полученную способом средней точки из кривой, полученной с помощью дифференциальной сканирующей калориметрии (ДСК) при первом нагревании. Во время оценки температуры также возможно отделить компонент релаксации энтальпии посредством модуляции ±0,3°C.

<Пример наблюдения с помощью сканирующего зондового микроскопа (СЗМ)>

Наблюдение выполняют на основе фазового изображения, полученного в полуконтактном режиме с использованием сканирующего зондового микроскопа (СЗМ) (например, атомного силового микроскопа (АСМ)).

В сополимерной смоле по настоящему изобретению является предпочтительным, чтобы мягкие области, которые наблюдают в качестве изображений, имеющих большую разность фаз, являлись тонко диспергированными (распределенными) в твердой области, которую наблюдают в качестве изображения, имеющего небольшую разность фаз. В этом случае важно, чтобы изображения первой разности фаз, которые являются мягкими областями, имеющими большую разность фаз, были тонко диспергированы в виде дисперсной (внутренней) фазы в изображении второй разности фаз, которое является твердой областью, имеющей небольшую разность фаз, в виде дисперсионной (внешней) фазы.

В качестве образца, обследуемого для получения фазового изображения, может быть использован, например, блок смолы, который вырезан в виде секции с помощью ультрамикротома ULTRACUT UCT производства компании Leica при приведенных ниже условиях.

- Толщина разреза: 60 нм

- Скорость резания: 0,4 мм/с

- С использованием алмазного ножа (ULTRA SONIC 35°)

Примеры типичных установок для получения фазового изображения с помощью атомно-силовой микроскопии (АСМ) включают MFP-3D производства компании Asylum Technology.

С помощью кантилевера OMCL-AC240TS-C3 наблюдение может быть выполнено при следующих условиях измерения.

- Целевая амплитуда: 0,5 В

- Процент целевого смещения: -5%

- Заданная амплитуда: 315 мВ

- Частота сканирования: 1 Гц

- Точки отсчета (разрешение) при сканировании: 256×256

- Угол сканирования: 0°

<Пример наблюдения с помощью просвечивающего электронного микроскопа (ПЭМ)>

[Процедуры]

(1) Образец подвергают воздействию атмосферы водного раствора RuO4 и морят в течение 2 часов.

(2) Образец обрезают с помощью стеклянного ножа и создают секцию образца с помощью ультрамикротома при следующих условиях.

-Условия резания-

- Толщина разреза: 75 нм

- Скорость резания: от 0,05 мм/с до 0,2 мм/с

- С использованием алмазного ножа (ULTRA SONIC 35°)

(3) Секцию закрепляют на сетке, подвергают воздействию атмосферы водного раствора RuO4 и морят в течение 5 минут.

[Условия наблюдения]

- Используемая установка: просвечивающий электронный микроскоп JEM-2100F производства компании JEOL Ltd.

- Ускоряющее напряжение: 200 kV

- Морфологический контроль: светлопольная микроскопия

- Установочные параметры: размер пятна: 3, CLAP: 1, OLAP: 3, Альфа: 3

<Пример измерения с помощью ИК Фурье-спектроскопии>

ИК Фурье-спектральное измерение выполняют с помощью ИК Фурье-спектрометра («SPECTRUM ONE» производства компании Perkin Elmer Japan Co., Ltd.) для 16 сканов, при разрешении 2 см-1 и в среднем ИК диапазоне (от 400 см-1 до 4000 см-1).

<Пример измерения с помощью ЯМР>

Образец растворяют в тяжелом хлороформе, чтобы получить такую высокую концентрацию, насколько это возможно. Затем полученный образец заливают в трубку для образца для ЯМР, имеющую диаметр 5 мм, и подвергают различным измерениям с помощью ЯМР. В качестве измерительного прибора применяют JNM-ECX-300 производства компании JEOL Resonance, Inc.

Во всех этих измерениях температура измерения составляет 30°C. Измерение 1H-ЯМР выполняют в сумме 256 раз, при времени цикла 5,0 с. Измерение 13C-ЯМР выполняют в сумме 10000 раз, при времени цикла 1,5 с. Из полученного химического сдвига идентифицируют компоненты, а их соответствующие пики интегрируют. Интегральную величину делят на число протонов или атомов углерода. Из полученного отношения может быть вычислена их пропорция в смеси.

Для более глубокого структурного анализа может быть выполнено измерение корреляционной двумерной спектроскопией ЯМР с двухквантовой фильтрацией со сдвигом 1H-1H (DQF-COSY). В этом случае измерение выполняют в сумме 1000 раз, при времени цикла от 2,45 с или 2,80 с. Из полученного спектра может быть определено связанное состояние, т.е. реакционно-активный участок. Однако обычное измерение 1H и 13C является достаточным для определения.

<Пример газовой хроматографии/масс-спектрометрии (ГХ/МС)>

В этом анализе выполняют газовую хроматографию/масс-спектрометрию (GC/MS) с разложением теплотой реакции с использованием реакционного реагента. Реакционным реагентом, применяемым для газовой хроматографии/масс-спектрометрии (ГХ/МС) с разложением теплотой реакции является 10 мас.%-ный раствор в метаноле гидроксида тетраметиламмония (TMAH) (производства компании Tokyo Chemical Industry Co., Ltd.). Используемой установкой для ГХ-МС является QP2010 производства компании Shimadzu Corporation, используемым программным обеспечением для анализа данных является GCMS SOLUTION производства компании Shimadzu Corporation, а используемым нагревательным прибором является PY2020D производства компании Frontier Laboratories, Ltd.

[Условия анализа]

- Температура разложения теплотой реакции: 300°C

- Колонка: ULTRA ALLOY -5, длина=30 м, внутр. диаметр ID=0,25 мм, пленка=0,25 мкм

- Повышение температура колонки: от 50°C (поддерживают в течение 1 минуты), при скорости 10 °C/мин до 330°C (поддерживают в течение 11 минут).

- Давление газа-носителя: постоянное при 53,6 кПа

- Расход колонки: 1,0 мл/мин

- Способ ионизации: способ электронной ионизации (EI) (70 эВ)

- Диапазон масс: m/z=от 29 до 700

- Режим инжекции: Деление (1:100)

--Кристаллическая смола--

Кристаллическая смола, которая составляет структурный элемент сополимерной смолы, не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако кристаллическая сложнополиэфирная смола является предпочтительной.

---Кристаллическая сложнополиэфирная смола---

Кристаллическая сложнополиэфирная смола не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают поликонденсированную сложнополиэфирную смолу, продукт полимеризации лактона с раскрытием кольца и полигидроксикарбоновую кислоту, синтезированную из полиола и поликарбоновой кислоты.

Кристаллическая сложнополиэфирная смола не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Предпочтительные ее примеры включают кристаллическую сложнополиэфирную смолу, которая содержит в качестве ее составляющих компонентов компонент двухатомного алифатического спирта и компонент двухосновной алифатической карбоновой кислоты.

----Полиол----

Примеры полиола включают двухатомный диол и трехатомные по восьмиатомные или более атомные полиолы.

Двухатомный диол не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают: алифатические спирты (двухатомные алифатические спирты), такие как алифатический спирт с неразветвленной цепью и алифатический спирт с разветвленной цепью; алкиленгликолевый эфир, содержащий от 4 до 36 атомов углерода; алициклический диол, содержащий от 4 до 36 атомов углерода; алкиленоксид алициклического диола (далее в данном документе «алкиленоксид» может обозначаться сокращенно как «AO»); аддукты алкиленоксида (AO) с бисфенолом; полилактондиол; полибутадиендиол; диол, содержащий карбоксильную группу; диол, содержащий группу сульфоновой кислоты или группу сульфаминовой кислоты; и диол, содержащий любую другую функциональную группу, такую как соль вышеуказанных диолов. Среди них алифатический спирт, содержащий от 2 до 36 атомов углерода в цепи, является предпочтительным, а алифатический спирт с неразветвленной цепью, содержащий от 2 до 36 атомов углерода в цепи является более предпочтительным. Они могут быть использованы по отдельности или два или более из них могут быть использованы в комбинации.

Содержание алифатического спирта с неразветвленной цепью в диоле в целом не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно составляет предпочтительно 80 мол.% или более, а более предпочтительно 90 мол.% или более. Содержание 80 мол.% или более является преимущественным, поскольку степень кристалличности смолы может быть увеличена, может быть реализована как способность к закреплению при низких температурах, так и стабильность термостойкости при хранении, и твердость смолы может быть увеличена.

Алифатический спирт с неразветвленной цепью не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,20-эйкозандиол. Среди них предпочтительными являются этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, 1,9-нонандиол и 1,10-декандиол, поскольку они являются легкодоступными. Среди них предпочтительным является алифатический спирт с неразветвленной цепью, содержащий от 2 до 36 атомов углерода в цепи.

Алифатический спирт с разветвленной цепью не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением, однако он предпочтительно является алифатическим спиртом с разветвленной цепью, содержащим от 2 до 36 атомов углерода в цепи. Примеры алифатического спирта с разветвленной цепью включают 1,2-пропиленгликоль, неопентилгликоль и 2,2-диэтил-1,3-пропандиол.

Алкиленгликолевый эфир, содержащий от 4 до 36 атомов углерода, не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленгликолевый эфир.

Алициклический диол, содержащий от 4 до 36 атомов углерода, не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают 1,4-циклогександиметанол и гидрогенизированный бисфенол A.

Трехатомный по восьмиатомный или более атомный полиол не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают: трехатомный по восьмиатомный или более многоатомный алифатический спирт, содержащий от 3 до 36 атомов углерода; аддукты алкиленоксида (AO) с трисфенолом (с добавлением от 2 до 30 молей); аддукты алкиленоксида (AO) с новолачной смолой (с добавлением от 2 до 30 молей); и акриловый полиол, такой как сополимер гидроксиэтил(мет)акрилата и другого винилового мономера.

Примеры трехатомного по восьмиатомный или более многоатомного алифатического спирта включают глицерин, триметилолэтан, триметилолпропан, пентаэритритол, сорбитол, сорбитан и полиглицерин.

Среди них предпочтительными являются трехатомный по восьмиатомный или более многоатомный алифатический спирт и аддукты алкиленоксида (AO) с новолачной смолой, а более предпочтительными являются аддукты алкиленоксида (AO) с новолачной смолой.

----Поликарбоновая кислота----

Примеры поликарбоновой кислоты включают дикарбоновую кислоту и трехосновную по гексаосновную или более основную поликарбоновую кислоту.

Дикарбоновая кислота не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают алифатическую дикарбоновую кислоту (двухосновную алифатическую карбоновую кислоту) и ароматическую дикарбоновую кислоту. Примеры алифатической дикарбоновой кислоты включают алифатическую дикарбоновую кислоту с неразветвленной цепью и алифатическую дикарбоновую кислоту с разветвленной цепью. Среди них предпочтительной является алифатическая дикарбоновая кислота с неразветвленной цепью.

Алифатическая дикарбоновая кислота не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают алкандикарбоновую кислоту, алкенилянтарную кислоту, алкендикарбоновую кислоту и алициклическую дикарбоновую кислоту.

Примеры алкандикарбоновой кислоты включают алкандикарбоновую кислоту, содержащую от 4 до 36 атомов углерода. Примеры алкандикарбоновой кислоты, содержащей от 4 до 36 атомов углерода, включают янтарную кислоту, адипиновую кислоту, себациновую кислоту, азелаиновую кислоту, додекандикарбоновую кислоту, октадекандикарбоновую кислоту и децилянтарную кислоту.

Примеры алкенилянтарной кислоты включают додеценилянтарную кислоту, пентадеценилянтарную кислоту и октадеценилянтарную кислоту.

Примеры алкендикарбоновой кислоты включают алкендикарбоновую кислоту, содержащую от 4 до 36 атомов углерода. Примеры алкендикарбоновой кислоты, содержащей от 4 до 36 атомов углерода, включают малеиновую кислоту, фумаровую кислоту и цитраконовую кислоту.

Примеры алициклической дикарбоновой кислоты включают алициклическую дикарбоновую кислоту, содержащую от 6 до 40 атомов углерода. Примеры алициклической дикарбоновой кислоты, содержащей от 6 до 40 атомов углерода, включают димерную кислоту (димеризованную линолевую кислоту).

Ароматическая дикарбоновая кислота не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают ароматическую дикарбоновую кислоту, содержащую от 8 до 36 атомов углерода. Примеры ароматической дикарбоновой кислоты, содержащей от 8 до 36 атомов углерода, включают фталевую кислоту, изофталевую кислоту, терефталевую кислоту, трет-бутилизофталевую кислоту, 2,6-нафталиндикарбоновую кислоту и 4,4'-дифенилдикарбоновую кислоту.

Примеры трехосновной до гексаосновной или более основной поликарбоновой кислоты включают ароматическую поликарбоновую кислоту, содержащую от 9 до 20 атомов углерода. Примеры ароматической поликарбоновой кислоты, содержащей от 9 до 20 атомов углерода, включают тримеллитовую кислоту и пиромеллитовую кислоту.

В качестве дикарбоновой кислоты или трехосновной до гексаосновной или более основной поликарбоновой кислоты может быть использован ангидрид или сложный алкилэфир вышеперечисленных кислот, содержащий от 1 до 4 атомов углерода. Примеры сложного алкилэфира, содержащего от 1 до 4 атомов углерода, включают сложнометиловый эфир, сложноэтиловый эфир и сложноизопропиловый эфир.

Среди дикарбоновых кислот предпочтительно использовать одну лишь алифатическую дикарбоновую кислоту. Более предпочтительным является применение одной лишь адипиновой кислоты, себациновой кислоты, додекандикарбоновой кислоты, терефталевой кислоты или изофталевой кислоты. Подобным образом предпочтительным является продукт сополимеризации алифатической дикарбоновой кислоты и ароматической дикарбоновой кислоты. Предпочтительные примеры сополимеризуемой ароматической дикарбоновой кислоты включают терефталевую кислоту, изофталевую кислоту, трет-бутилизофталевую кислоту и сложный алкилэфир этих ароматических дикарбоновых кислот. Примеры сложного алкилэфира включают сложнометиловый эфир, сложноэтиловый эфир и сложноизопропиловый эфир. Количество сополимеризуемой ароматической дикарбоновой кислоты составляет предпочтительно 20 мол.% или менее.

Температура плавления кристаллической смолы не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако она составляет предпочтительно от 50°C до 80°C, а более предпочтительно от 60°C до 80°C. Когда температура плавления ниже 50°C, кристаллическая смола имеет тенденцию плавиться при низкой температуре, что будет ухудшать стабильность термостойкости тонера при хранении. Когда температура плавления выше 80°C, кристаллическая смола не будет плавиться должным образом при нагревании для закрепления, что будет ухудшать способность тонера к закреплению при низких температурах.

Гидроксильное число кристаллической смолы не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Оно составляет предпочтительно от 5 мгKOH/г до 40 мгKOH/г.

Степень кристалличности, молекулярная структура и т.д. кристаллической смолы могут быть подтверждены измерением с помощью ЯМР, измерением с помощью дифференциальной сканирующей калориметрии (ДСК), рентгеновской дифрактометрией, измерением с помощью газовой хроматографии/масс-спектрометрии (ГХ/МС), измерением с помощью жидкостной хроматографии/масс-спектрометрии (ЖХ/МС), измерением спектра поглощения в инфракрасном (ИК) диапазоне и т.д.

--Некристаллическая смола--

Некристаллическая смола, которая составляет структурный элемент сополимерной смолы, не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако предпочтительной является некристаллическая сложнополиэфирная смола.

---Некристаллическая сложнополиэфирная смола---

Некристаллическая сложнополиэфирная смола не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают поликонденсированную сложнополиэфирную смолу, синтезированную из полиола и поликарбоновой кислоты.

Некристаллическая сложнополиэфирная смола не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако предпочтительной является некристаллическая сложнополиэфирная смола, которая содержит в качестве ее составляющих компонентов компонент двухатомного алифатического спирта и компонент многоосновной ароматической карбоновой кислоты.

----Полиол----

Примеры полиола включают двухатомный диол и трехатомный по восьмиатомный или более атомный полиол.

Двухатомный диол не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают алифатический спирт (двухатомный алифатический спирт), такой как алифатический спирт с неразветвленной цепью и алифатический спирт с разветвленной цепью. Среди них предпочтительным является алифатический спирт, содержащий от 2 до 36 атомов углерода в цепи, а более предпочтительным является алифатический спирт с неразветвленной цепью, содержащий от 2 до 36 атомов углерода в цепи. Один из них может быть использован отдельно или два или более из них могут быть использованы в комбинации.

Алифатический спирт с неразветвленной цепью не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,20-эйкозандиол. Среди них предпочтительными являются этиленгликоль, 1,3-пропандиол (пропиленгликоль), 1,4-бутандиол, 1,6-гександиол, 1,9-нонандиол и 1,10-декандиол, поскольку они являются легкодоступными. Среди них предпочтительным является алифатический спирт с неразветвленной цепью, содержащий от 2 до 36 атомов углерода в цепи.

----Поликарбоновая кислота----

Примеры поликарбоновой кислоты включают дикарбоновую кислоту, трехосновную по гексаосновную или более основную поликарбоновую кислоту. Среди них предпочтительной является многоосновная ароматическая карбоновая кислота.

Дикарбоновая кислота не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают алифатическую дикарбоновую кислоту и ароматическую дикарбоновую кислоту. Примеры алифатической дикарбоновой кислоты включают алифатическую дикарбоновую кислоту с неразветвленной цепью и алифатическую дикарбоновую кислоту с разветвленной цепью. Среди них предпочтительной является алифатическая дикарбоновая кислота с неразветвленной цепью.

Алифатическая дикарбоновая кислота не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают алкандикарбоновую кислоту, алкенилянтарную кислоту, алкендикарбоновую кислоту и алициклическую дикарбоновую кислоту.

Примеры алкандикарбоновой кислоты включают алкандикарбоновую кислоту, содержащую от 4 до 36 атомов углерода. Примеры алкандикарбоновой кислоты, содержащей от 4 до 36 атомов углерода, включают янтарную кислоту, адипиновую кислоту, себациновую кислоту, азелаиновую кислоту, додекандикарбоновую кислоту, октадекандикарбоновую кислоту и децилянтарную кислоту.

Примеры алкенилянтарной кислоты включают додеценилянтарную кислоту, пентадеценилянтарную кислоту и октадеценилянтарную кислоту.

Примеры алкендикарбоновой кислоты включают алкендикарбоновую кислоту, содержащую от 4 до 36 атомов углерода. Примеры алкендикарбоновой кислоты, содержащей от 4 до 36 атомов углерода, включают малеиновую кислоту, фумаровую кислоту и цитраконовую кислоту.

Примеры алициклической дикарбоновой кислоты включают алициклическую дикарбоновую кислоту, содержащую от 6 до 40 атомов углерода. Примеры алициклической дикарбоновой кислоты, содержащей от 6 до 40 атомов углерода, включают димерную кислоту (димеризованную линолевую кислоту).

Ароматическая дикарбоновая кислота не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают ароматическую дикарбоновую кислоту, содержащую от 8 до 36 атомов углерода. Примеры ароматической дикарбоновой кислоты, содержащей от 8 до 36 атомов углерода, включают фталевую кислоту, изофталевую кислоту, терефталевую кислоту, трет-бутилизофталевую кислоту, 2,6-нафталиндикарбоновую кислоту и 4,4'-дифенилдикарбоновую кислоту.

Примеры трехосновной до гексаосновной или более основной поликарбоновой кислоты включают ароматическую поликарбоновую кислоту, содержащую от 9 до 20 атомов углерода. Примеры ароматической поликарбоновой кислоты, содержащей от 9 до 20 атомов углерода, включают тримеллитовую кислоту и пиромеллитовую кислоту.

В качестве дикарбоновой кислоты или трехосновной до гексаосновной или более основной поликарбоновой кислоты, может быть использован ангидрид или сложный алкилэфир вышеперечисленных кислот, содержащий от 1 до 4 атомов углерода. Примеры сложного алкилэфира, содержащего от 1 до 4 атомов углерода, включают сложнометиловый эфир, сложноэтиловый эфир и сложноизопропиловый эфир.

Температура стеклования некристаллической смолы не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако она составляет предпочтительно от 40°C до 75°C, а более предпочтительно от 55°C до 75°C. Когда температура стеклования ниже 40°C, стабильность термостойкости при хранении может ухудшаться, и устойчивость тонера к напряжениям при перемешивании и т.п. в устройстве проявления может ухудшаться. Когда температура стеклования выше 75°C, способность к закреплению при низких температурах может ухудшаться. Температура стеклования некристаллической смолы может быть измерена, например, с помощью дифференциальной сканирующей калориметрии (способ ДСК).

Гидроксильное число некристаллической смолы не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако предпочтительно оно составляет от 5 мгKOH/г до 40 мгKOH/г.

Молекулярная структура некристаллической смолы может быть подтверждена с помощью газовой хроматографии/масс-спектрометрии (ГХ/МС), жидкостной хроматографии/масс-спектрометрии (ЖХ/МС) и измерением спектра поглощения в инфракрасном (ИК) диапазоне, а также измерением с помощью ЯМР, на основе раствора и твердого тела.

--Сополимеризация--

Способ получения сополимерной смолы не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Примеры таких способов включают следующие способы (1)-(3). Способы (1) и (3) являются предпочтительными, а способ (1) является более предпочтительным с точки зрения широты, предоставляемой в молекулярной конструкции.

(1) Способ растворения или диспергирования в подходящем растворителе некристаллической смолы, приготовленной заранее посредством реакции полимеризации, и кристаллической смолы, приготовленной заранее посредством реакции полимеризации, и сополимеризации их посредством реакционного взаимодействия с агентом для удлинения цепи, который содержит две или более функциональные группы, такие как изоцианатная группа, эпоксидная группа и карбодиимидная группа, которые могут реагировать с гидроксильной группой или карбоновой кислотой на конце полимерной цепи.

(2) Способ плавления и перемешивания некристаллической смолы, приготовленной заранее посредством реакции полимеризации, и кристаллической смолы, приготовленной заранее посредством реакции полимеризации, и приготовления сополимера посредством реакции переэстерификации при пониженном давлении.

(3) Способ использования гидроксильной группы, содержащейся в кристаллической смоле, приготовленной заранее посредством реакции полимеризации, в качестве компонента для инициирования полимеризации, полимеризации с раскрытием кольца некристаллической смолы от конца полимерной цепи кристаллической смолы, и их сополимеризации.

В качестве агента для удлинения цепи предпочтительным является полиизоцианат.

Примеры полиизоцианата включают диизоцианат.

Примеры диизоцианата включают ароматический диизоцианат, алифатический диизоцианат, алициклический диизоцианат и ароматический алифатический диизоцианат.

Примеры ароматического диизоцианата включают 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толилендиизоцианат (TDI), 2,6-толилендиизоцианат (TDI), непереработанный толилендиизоцианат (TDI), 2,4'-дифенилметандиизоцианат (MDI), 4,4'-дифенилметандиизоцианат (MDI), непереработанный дифенилметандиизоцианат (MDI), 1,5- нафтилендиизоцианат, м-изоцианатофенилсульфонилизоцианат и п-изоцианатофенилсульфонилизоцианат.

Примеры алифатического диизоцианата включают этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (HDI), додекаметилендиизоцианат, 1,6,11-ундекантриизоцианат, 2,2,4-триметилгексаметилендиизоцианат, лизиндиизоцианат, 2,6-диизоцианатометилкапроат, бис(2-изоцианатоэтил)фумарат, бис(2-изоцианатоэтил)карбонат и 2-изоцианатоэтил-2,6-диизоцианатогексаноат.

Примеры алициклического диизоцианата включают изофорондиизоцианат (IPDI), дициклогексилметан-4,4'-диизоцианат (гидрогенизированный дифенилметандиизоцианат (MDI)), циклогексилендиизоцианат, метилциклогексилендиизоцианат (гидрогенизированный толилендиизоцианат (TDI)), бис(2-изоцианатоэтил)-4-циклогексен-1,2-дикарбоксилат, 2,5-норборнандиизоцианат и 2,6-норборнандиизоцианат.

Примеры ароматического алифатического диизоцианата включают м-ксилилендиизоцианат (XDI), п-ксилилендиизоцианат (XDI) и α,α,α',α'-тетраметилксилилендиизоцианат (TMXDI).

Количество полиизоцианата, используемого для получения сополимерной смолы не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако когда количество используемого полиизоцианата преобразовано в отношение общего числа молей гидроксильной группы, содержащейся в кристаллической смоле и некристаллической смоле, к общему числу молей изоцианатной группы, содержащейся в полиизоцианате (OH/NCO), оно составляет предпочтительно от 0,5 до 0,8. Когда отношение OH/NCO составляет менее 0,5, некристаллическая смола и кристаллическая смола не будут соединяться одна с другой должным образом, и большая их часть будет присутствовать независимо одна от другой, что может сделать невозможным обеспечение стабильности качества. Когда отношение OH/NCO составляет более 0,8, влияние молекулярной массы сополимерной смолы и взаимодействия между уретановыми группами будет чрезмерно сильным, что может сделать невозможным обеспечение достаточной текучести и деформируемости, когда текучесть является необходимой.

Молярное соотношение между кристаллической смолой и некристаллической смолой в сополимерной смоле (кристаллическая смола/некристаллическая смола) не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако оно составляет предпочтительно от 10/90 до 40/60, а более предпочтительно от 20/80 до 35/75.

По мере того, как доля кристаллической смолы в сополимерной смоле становится больше, вязкость расплава сополимерной смолы становится ниже, и ее способность к закреплению при низких температурах улучшается. Помимо этого, в сополимерной смоле посредством кристаллизации достигается прочность, и, соответственно, улучшается ее стабильность при статическом хранении.

Однако если доля кристаллической смолы в сополимерной смоле чрезмерно большая, затормаживание мобильности будет недостаточным, когда сополимерная смола охлаждена, что может ухудшать устойчивость к износу и стабильность хранения. Помимо этого, значительные сдвиговые напряжения, такие как белые просветы, могут быть уменьшены, а долговечность, связанная с влиянием на зарядку, может быть ухудшена.

Число молей кристаллической смолы и число молей некристаллической смолы могут быть рассчитаны в соответствии с приведенной ниже формулой.

Число молей=(масса смолы (г) × OHV/56,11)/1000

где OHV представляет собой гидроксильное число, и его единицей измерения является мгKOH/г.

-Кристаллическая смола-

Кристаллическая смола в качестве одного из компонентов связующей смолы не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают кристаллическую смолу, истолковываемую как структурный элемент сополимерной смолы.

Содержание кристаллической смолы не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно предпочтительно составляет от 3 мас.% до 10 мас.%.

Посредством тонера, содержащего кристаллическую смолу, облегчается кристаллизация и достигается прочность, которая может улучшать стабильность при статическом хранении, и вязкость расплава становится ниже, что может улучшать способность к закреплению при низких температурах.

<Другие компоненты>

Примеры других компонентов включают красящее вещество, антиадгезионный агент, агент управления зарядом и поверхностную добавку.

-Красящее вещество-

Красящее вещество не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Его примеры включают черные пигменты, желтые пигменты, пурпурные пигменты и голубые пигменты. Среди них предпочтительным является включение любого из желтых пигментов, пурпурных пигментов и голубых пигментов.

Черные пигменты используют, например, в черных тонерах. Примеры черных пигментов включают углеродную сажу, оксид меди, диоксид марганца, анилиновый черный, активированный уголь, немагнитный феррит, магнетит, нигрозиновые красители и черный оксид железа.

Желтые пигменты используют, например, в желтых тонерах. Примеры желтых пигментов включают C.I. Pigment Yellow 74, 93, 97, 109, 128, 151, 154, 155, 166, 168, 180 и 185, нафтоловый желтый S, ганза желтый (10G, 5G, G), кадмиевый желтый, желтый оксид железа, китайский желтый, хромовый желтый, титановый желтый и полиазокраситель желтый.

Пурпурные пигменты используют, например, в пурпурных тонерах. Примеры пурпурных пигментов включают моноазопигменты, такие как пигменты на основе хинакридона и C.I. Pigment Red 48:2, 57:1, 58:2, 5, 31, 146, 147, 150, 176, 184 и 269. Моноазопигменты могут быть использованы в комбинации с пигментами на основе хинакридона.

Голубые пигменты используют, например, в голубых тонерах. Примеры голубых пигментов включают Cu-фталоцианиновые пигменты, Zn-фталоцианиновые пигменты и Al-фталоцианиновые пигменты.

Содержание красящего вещества не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно составляет предпочтительно от 1 части по массе до 15 частей по массе, а более предпочтительно от 3 частей по массе до 10 частей по массе по отношению к 100 частям по массе тонера.

Красящие вещества могут также быть использованы в качестве маточной смеси, смешиваемой со смолами. Примеры смол, используемых при получении маточной смеси или перемешиваемой вместе с маточной смесью, включают полимеры стирола или замещенного стирола, такие как полистирол, поли-п-хлорстирол и поливинилтолуол; стироловые сополимеры, такие как стирол-п-хлорстироловые сополимеры, стирол-пропиленовые сополимеры, стирол-винилтолуоловые сополимеры, стирол-винилнафталиновые сополимеры, стирол-метилакрилатные сополимеры, стирол-этилакрилатные сополимеры, стирол-бутилакрилатные сополимеры, стирол-октилакрилатные сополимеры, стирол-метилметакрилатные сополимеры, стирол-этилметакрилатные сополимеры, стирол-бутилметакрилатные сополимеры, сополимеры стирола и α-хлорметилметакрилата, стирол-акрилонитриловые сополимеры, стирол-винилметилкетоновые сополимеры, стирол-бутадиеновые сополимеры, стирол-изопреновые сополимеры, стирол-акрилонитрил-инденовые сополимеры, сополимеры стирола и малеиновой кислоты и сополимеры стирола и сложного эфира малеиновой кислоты; и полиметилметакрилаты, полибутилметакрилаты, поливинилхлориды, поливинилацетаты, полиэтилены, полипропилены, сложные полиэфиры, эпоксидные смолы, эпоксиполиоловые смолы, полиуретаны, полиамиды, поливинилбутирали, смолы на основе полиакриловой кислоты, древесные смолы, модифицированные древесные смолы, терпеновые смолы, алифатические или алициклические углеводородные смолы, ароматические нефтяные смолы, хлорпарафины и парафиновые воски. Одна из них может быть использована отдельно или две или более из них могут быть использованы в комбинации.

Маточная смесь может быть получена смешиванием смолы для маточной смеси и красящего вещества при приложении высокого сдвигового усилия и перемешивании смеси. Для улучшения взаимодействия между окрашивающим веществом и смолой может быть использован органический растворитель. Дополнительно, способ, который является так называемым «способ промывки», включающий смешивание и перемешивание водной пасты красящего вещества со смолой и органическим растворителем, что обеспечивает возможность перемещения красящего вещества к смоле, и удаление воды и компонента органического растворителя, также является предпочтительным, поскольку может быть использован влажный осадок красящего вещества как таковой и, соответственно, сушка не требуется. Для смешивания и перемешивания предпочтительными являются диспергаторы с приложением высоких сдвиговых напряжений, такие как трехвалковые мельницы.

-Антиадгезионный агент-

Антиадгезионный агент не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают воск, содержащий карбонильную группу, полиолефиновый воск и углеводород с длинной цепью. Один из них может быть использован отдельно или два или более из них могут быть использованы в комбинации. Среди них предпочтительным является воск, содержащий карбонильную группу.

Примеры воска, содержащего карбонильную группу, включают сложные эфиры полиалкановых кислот, полиалканоловые сложные эфиры, амиды полиалкановых кислот и диалкилкетоны.

Примеры сложных эфиров полиалкановых кислот включают карнаубский воск, горный воск, триметилолпропантрибегенат, пентаэритритолтетрабегенат, пентаэритритолдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат.

Примеры полиалканоловых сложных эфиров включают тристеарилтримеллитат и дистеарилмалеат.

Примеры амидов полиалкановых кислот включают дибегениламид.

Примеры полиалкиламидов включают тристеариламид тримеллитовой кислоты.

Примеры диалкилкетонов включают дистеарилкетон.

Среди этих восков, содержащих карбонильную группу, особенно предпочтительными являются сложные эфиры полиалкановых кислот.

Примеры полиолефинового воска включают полиэтиленовый воск и полипропиленовый воск.

Примеры углеводорода с длинной молекулярной цепью включают парафиновый воск и воск SASOL.

Температура плавления антиадгезионного агента не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Однако она составляет предпочтительно от 50°C до 100°C, а более предпочтительно от 60°C до 90°C. Когда температура плавления ниже 50°C, стабильность термостойкости при хранении может быть ухудшена. Когда температура плавления выше 100°C, более вероятно холодное смещения, происходящее во время закрепления при низкой температуре.

Температура плавления антиадгезионного агента может быть измерена с помощью, например, дифференциальных сканирующих калориметров (TA-60WS и DSC-60 производства компании Shimadzu Corporation). Сначала антиадгезионный агент помещают в сосуд для образца, изготовленный из алюминия, который затем устанавливают на держателе, размещаемом в электрической печи. Затем образец нагревают в атмосфере азота от 0°C до 150°C при скорости повышения температуры 10°C/мин, а затем охлаждают от 150°C до 0°C при скорости понижения температуры 10°C/мин. После этого образец снова нагревают до 150°C при скорости повышения температуры 10°C/мин. Таким путем измеряют кривую дифференциальной сканирующей калориметрии (ДСК). Из полученной кривой ДСК температура максимума пика теплоты плавления при втором увеличении температуры может быть получена в качестве температуры плавления с использованием программы анализа в системе DSC-60.

Вязкость расплава антиадгезионного агента составляет предпочтительно от 5 мПа·с до 100 мПа·с, более предпочтительно от 5 мПа·с до 50 мПа·с, а особенно предпочтительно от 5 мПа·с до 20 мПа·с, когда измерение выполняют при 100°C. Когда вязкость расплава ниже 5 мПа·с, способность к отделению может ухудшаться. Когда вязкость расплава выше 100 мПа·с, устойчивость к горячему смещению и способность к отделению при низких температурах могут ухудшаться.

Содержание антиадгезионного агента не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно составляет предпочтительно от 1 части по массе до 20 частей по массе, а более предпочтительно от 3 частей по массе до 10 частей по массе по отношению к 100 частям по массе тонера. Когда содержание меньше 1 части по массе, устойчивость к горячему смещению может ухудшаться. Когда содержание больше 20 частей по массе, стабильность термостойкости при хранении, поляризуемость, способность к переносу и устойчивость к механическим напряжениям могут ухудшаться.

-Агент управления зарядом-

Агент управления зарядом не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Его примеры включают нигрозиновые красители, трифенилметановые красители, красители на базе хромсодержащего металлического комплекса, пигменты на базе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммония (включая соли четвертичного аммония, модифицированные фтором), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, фторактивные агенты, металлические соли салициловой кислоты и металлические соли производных салициловой кислоты. Его конкретные примеры включают нигрозиновый краситель BONTRON 03, соль четвертичного аммония BONTRON P-51, металлсодержащий азокраситель BONTRON S-34, металлический комплекс оксинафтойной кислоты E-82, металлический комплекс салициловой кислоты E-84 и фенольный конденсат E-89 (эти продукты производства компании ORIENT CHEMICAL INDUSTRIES CO., LTD), молибденовые комплексы соли четвертичного аммония TP-302 и TP-415 (эти продукты производства компании Hodogaya Chemical Co., Ltd.), LRA-901 и комплекс бора LR-147 (производства компании Japan Carlit Co., Ltd.).

Содержание агента управления зарядом не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно составляет предпочтительно от 0,01 части по массе до 5 частей по массе, а более предпочтительно от 0,02 части по массе до 2 частей по массе по отношению к 100 частям по массе тонера. Когда содержание меньше 0,01 части по массе, способность к увеличению заряда и количество накапливаемых зарядов будут недостаточными, что может влиять на изображение из тонера. Когда содержание больше 5 частей по массе, поляризуемость тонера будет являться чрезмерно высокой, что увеличивает электростатическое притяжение между тонером и валиком для проявления, что может приводить к ухудшению текучести проявителя или ухудшению плотности изображения.

-Поверхностная добавка-

Поверхностная добавка не ограничивается особым образом и может быть подходящим образом выбрана в соответствии с целевым назначением. Ее примеры включают кремнезем, металлические соли жирной кислоты, оксиды металлов, гидрофобизированный оксид титана и фторполимеры.

Примеры металлических солей жирной кислоты включают стеарат цинка и стеарат алюминия.

Примеры оксидов металлов включают оксид титана, оксид алюминия, оксид олова и оксид сурьмы.

Примеры коммерчески доступных продуктов кремнезема включают R972, R974, RX200, RY200, R202, R805 и R812 (все производства компании Nippon Aerosil Co., Ltd.).

Примеры коммерчески доступных продуктов оксида титана включают P-25 (производства компании Nippon Aerosil Co., Ltd.), STT-30 и STT-65C-S (оба из которых производства компании Titan Kogyo, Ltd.), TAF-140 (производства компании Fuji Titanium Industry Co., Ltd.) и MT-150W, MT-500B, MT-600B, и MT-150A (все из которыз производства компании Tayca Corporation).

Примеры коммерчески доступных продуктов гидрофобизированного оксида титана включают T-805 (производства компании Nippon Aerosil Co., Ltd.); STT-30A и STT-65S-S (оба из которых производства компании Titan Kogyo, Ltd.); TAF-500T и TAF-1500T (оба из которых производства компании Fuji Titanium Industry Co., Ltd.); MT-100S и MT-100T (оба из которых производства компании Tayca Corporation) и IT-S (производства компании Ishihara Sangyo Kaisha, Ltd.).

Примеры способов гидрофобизации включают обработку гидрофильных тонкодисперсных частиц силановым связующим агентом, таким как метилтриметоксисилан, метилтриэтоксисилан или октилтриметоксисилан.

Содержание поверхностной добавки не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно составляет предпочтительно от 0,1 части по массе до 5 частей по массе, а более предпочтительно от 0,3 части по массе до 3 частей по массе по отношению к 100 частям по массе тонера.

Средний диаметр первичных частиц поверхностной добавки не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением. Однако предпочтительно он составляет 100 нм или менее, а более предпочтительно от 3 нм до 70 нм. Когда средний диаметр частиц меньше 3 нм, поверхностная добавка может быть скрыта в тонере и может быть не в состоянии проявлять свою функциональность эффективным образом. Когда средний диаметр частиц больше 100 нм, поверхностная добавка может неравномерным образом повреждать поверхность фотопроводника.

Объемный средний диаметр частиц тонера не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Однако предпочтительно он составляет от 0,1 мкм до 16 мкм. Его верхний предел составляет более предпочтительно 11 мкм, а особенно предпочтительно 9 мкм. Его нижний предел составляет более предпочтительно 0,5 мкм, а особенно предпочтительно 1 мкм.

Отношение объемного среднего диаметра частиц тонера к среднечисленному диаметру его частиц [объемный средний диаметр частиц/среднечисленный диаметр частиц] не ограничивается особым образом и может быть подходящим образом выбрано в соответствии с целевым назначением. Однако оно предпочтительно составляет от 1,0 до 1,4, а более предпочтительно от 1,0 до 1,3 с точки зрения равномерности диаметров частиц.

Объемный средний диаметр частиц (Dv) и среднечисленный диаметр частиц (Dn) измеряют способом с применением счетчика Коултера. Примеры измерительных установок включают COULTER COUNTER TA-II, COULTER MULTISIZER II и COULTER MULTISIZER III (все производства компании Beckman Coulter). Способ измерения будет описан ниже.

Сначала, в качестве диспергирующего агента к электролитическому водному раствору (от 100 мл до 150 мл) добавляют поверхностно-активное вещество (предпочтительно, алкилбензолсульфонат) (от 0,1 мл до 5 мл). При этом электролитический раствор является примерно 1 мас.%-ным водным раствором NaCl, приготовленным посредством применения первичного хлорида натрия. Примеры электролитического раствора включают ISOTON-II (производства компании Beckman Coulter). Затем к раствору добавляют образец, подлежащий измерению (от 2 мг до 20 мг). Электролитический раствор, в котором суспендируют образец, подвергают диспергированию в течение от примерно 1 минуты до 3 минут посредством ультразвукового диспергатора. Затем, с помощью вышеуказанной измерительной установки и при апертуре 100 мкм измеряют объем и число частиц тонера, чтобы вычислить объемное распределение и численное распределение. Из полученных распределений могут быть получены объемный средний размер частиц и среднечисленный размер частиц тонера.

Используемыми каналами являются 13 каналов, а именно каналы 2,00 мкм или более, но менее 2,52 мкм; 2,52 мкм или более, но менее 3,17 мкм; 3,17 мкм или более, но менее 4,00 мкм; 4,00 мкм или более, но менее 5,04 мкм; 5,04 мкм или более, но менее 6,35 мкм; 6,35 мкм или более, но менее 8,00 мкм; 8,00 мкм или более, но менее 10,08 мкм; 10,08 мкм или более, но менее 12,70 мкм; 12,70 мкм или более, но менее 16,00 мкм; 16,00 мкм или более, но менее 20,20 мкм; 20,20 мкм или более, но менее 25,40 мкм; 25,40 мкм или более, но менее 32,00 мкм; и 32,00 мкм или более, но менее 40,30 мкм, а целевые частицы являются частицами диаметром 2,00 мкм или более, но менее 40,30 мкм.

<Характеристики, требующиеся в импульсном ЯМР>

Существенным признаком настоящего изобретения является техническое средство химического связывания кристаллической смолы с некристаллическим сегментом и регулирование структур соответствующих сегментов, чтобы тем самым затормозить молекулярное движение кристаллического сегмента.

Импульсный ЯМР (далее здесь может называться как «импульсный способ ЯМР») является эффективным для индексирования молекулярной подвижности. В отличие от ЯМР высокого разрешения, импульсный способ ЯМР не предоставляет информации о химическом сдвиге (такую как информацию о локальной химической структуре). Вместо этого, импульсный метод ЯМР может быстро измерять времена релаксации ядра 1H (время (T1) спин-решеточной релаксации и время (T2) спин-спиновой релаксации), которые тесно связаны с молекулярной подвижностью, и, соответственно, применение этого метода быстро стало широко распространенным. Примеры методов измерения, основанных на импульсном методе ЯМР, включают метод спинового эха Хана, метод солид-эха, метод Карра-Парселла-Мейбума-Гилла (метод CPMG) и 90°-импульсный метод. Как правило, метод солид-эха и 90°-импульсный метод являются подходящими для измерения короткого времени T2. Метод спинового эха Хана является подходящим для измерения T2 средней продолжительности. Метод CMPG является подходящим для измерения T2 долгой продолжительности. При измерении тонера любой метод может быть использован подходящим образом, однако метод солид-эха и метод спинового эха Хана являются более подходящими.

В настоящем изобретении время (t50) спин-спиновой релаксации при 50°C обозначают как показатель молекулярной подвижности, относящийся к стабильности при хранении. Время (t130) спин-спиновой релаксации при 130°C обозначают как показатель молекулярной подвижности, относящийся к закреплению. Время (t’70) спин-спиновой релаксации при 70°C, при охлаждении от 130°C до 70°C, обозначают как показатель молекулярной подвижности, относящийся к устойчивости к истиранию, когда изображение перемещается.

Когда эти конкретные показатели удовлетворяют определенным диапазонам, это означает, что будет обеспечиваться достаточная подвижность, когда текучесть является необходимой, например, во время закрепления, и что подвижность будет заторможена должным образом, когда текучесть является ненужной, например, при хранении или перемещении в устройстве.

Теперь будут пояснены времена t50, t130 и t’70 релаксации тонера.

Время t50 релаксации тонера, которое является показателем молекулярной подвижности, относящимся к стабильности при хранении, составляет 0,05 мс или менее. Когда t50 больше 0,05 мс, подвижность тонера при 50°C является высокой, что делает более вероятным деформирование или агломерирование тонера под действием внешнего усилия, что нежелательно, поскольку транспортировка морским транспортом с воздействием волн и хранение в летнее время могут оказывать неблагоприятное воздействие.

Время t130 релаксации тонера, которое является показателем молекулярной подвижности, относящимся к способности к закреплению, составляет 15 мс или более. Когда t130 меньше 15 мс, молекулярная подвижность во время нагревания будет недостаточной, что может ухудшать текучесть и деформируемость тонера. Это может ухудшать пластичность и способность деформироваться в холодном состоянии для изображения и сцепляемость с печатной основой, что, в свою очередь, может приводить к ухудшению качества изображения, такому как ухудшение глянцевитости и отслаивание изображения, что нежелательно.

Дополнительно, время t’70 релаксации, которое является показателем молекулярной подвижности, относящимся к устойчивости к истиранию, когда изображение перемещается, составляет 1,00 мс или менее. Когда t’70 больше 1,00 мс, контактирование с валиком, транспортирующим элементом и т.д. и трение скольжения относительно него будут происходить во время этапе выпуска листа после закрепления, прежде чем молекулярная подвижность затормозится должным образом, что нежелательно, поскольку на поверхности изображения могут быть образованы царапины или может быть изменена глянцевитость изображения.

Более предпочтительно, если значение t50 тонера меньше. Однако ее нижний предел может составлять 0,01 мс или более.

Более предпочтительно, если значение t130 тонера больше. Однако ее верхний предел может составлять 35 мс или менее.

Более предпочтительно, если значение t’70 тонера меньше. Однако ее нижний предел может составлять 0,50 мс или или более.

<<Способ измерения с использованием импульсного метода ЯМР>>

Это измерение может быть выполнено с помощью «MINISPEC MQ20» производства компании Bruker Optics K.K. В нижеописанных Примерах, которые являются вариантами осуществления настоящего изобретения, следующий метод выполняли для измерения, с помощью вышеописанных установок. Измерение выполняли для ядра 1H в качестве объекта наблюдения при условиях резонансной частоты 19,65 МГц и интервалов измерения 5 с. Метод солид-эха использовали для t50, и метод спинового эха Хана использовали для других времен с последовательностью импульсов (90°x-Pi-180°x), чтобы тем самым измерить кривую затухания. Следует заметить, что измерение выполняли в сумме 32 раза при изменении температуры от 50°C до 130°C и от 130°C до 70°C, с Pi от 0,01 мс до 100 мс и с числом измерительных точек, составляющим 100 точек.

В качестве образца в выделенную трубку для образца помещали порошок тонера (0,2 г) и вводили в трубку для образца до тех пор, пока не достигали необходимого диапазона магнитного поля для измерения. Посредством этого измерения для каждого образца получали время (t50) спин-спиновой релаксации при 50°C, время (t130) спин-спиновой релаксации при 130°C и время (t’70) спин-спиновой релаксации при 70°C, при охлаждении от 130°C до 70°C.

При измерении t50 представляющей интерес компонентой являлась твердая компонента с коротким временем релаксации, и, следовательно, подходящим являлось измерение методом солид-эха, который сфокусирован на твердой компоненте.

При измерении t130 представляющей интерес целью являлась подвижность системы в целом, а при измерении t’70 представляющей интерес целью являлось затормаживание подвижности системы в целом при охлаждении. Поэтому подходящим являлось измерение методом спинового эха Хана, который сфокусирован на мягкой компоненте с продолжительным временем релаксации.

<Характеристики, требующиеся в атомно-силовой микроскопии (АСМ)>