Изобретение относится к панели, в частности к панели пола, которая содержит полимерный композиционный слой и слой покрытия, который ламинирован к полимерному композиционному слою.

Такая панель известна в уровне техники и содержит ДПК. ДПК означает древесно-пластиковый композиционный материал и представляет собой композит полимерного материала и природного волокна, полученного, например, из любого древесного источника. Полимерный материал может быть одним или более полимерами, содержащими полиолефиновую группу, такими как полиэтилен. Другие полимерные материалы включают полипропилен, поливинилхлорид (ПВХ), сополимер ПВХ или подобные соединения. В обычной панели покрывающий слой, например, содержащий декоративный рисунок бумажный лист, прикрепляют к слою ДПК посредством клея. Для того чтобы достичь высокого качества прикрепления, необходимо применять относительно дорогой клей.

Целью настоящего изобретения является предоставление недорогой панели, содержащей полимерный композиционный слой и ламинированный к нему слой покрытия.

Для достижения этой цели слой покрытия содержит полимерную пленку.

Преимущество панели по изобретению состоит в том, что можно достичь сильного сцепления полимерного композиционного слоя и полимерной пленки, в особенности в случае полимерного композиционного слоя, который содержит неполярный полимер, без необходимости использования дорогого клея. Полимерная пленка оказывается более совместимой с композиционным полимерным слоем в показателях сцепления, чем стандартный бумажный лист. Один из неполярных полимеров представляет собой, например, полипропилен. На практике полимерную пленку можно, например, предоставить с декоративным рисунком, который печатают на пленке. Отметим, что полимерный композиционный материал может представлять собой смесь одного или более полимеров и неполимерного или частично полимерного материала. Примерами неполимерных или частично полимерных материалов являются меловые и ковровые отходы, джут, бутадиенстирольный латекс, однако потенциально возможно множество альтернативных материалов. Полимерный композиционный материал может дополнительно содержать связующий агент для улучшения когезии материала. Альтернативными добавками являются эластомеры или материалы, имеющие высокую поглощающую способность наполнителей. Такие добавки также могут улучшать свойства сцепления с полимерной пленкой или такие характеристики, как стойкость к УФ, стойкость к влажности и прочность на изгиб. Полимерную пленку можно изготовить из смеси различных полимеров или из одного полимера. Предпочтительно полимерная пленка не содержит неполимерных материалов, которые содержатся в полимерном композиционном слое. Вообще, полимерный композиционный слой может быть композитом полимера и неполимерного композиционного вещества, при этом полимерная пленка по существу не содержит это неполимерное композиционное вещество. Тем не менее, незначительная часть полимерной пленки может содержать неполимерное композиционное вещество. Полимерный композиционный слой и/или полимерная пленка могут содержать смесь полимеров. Композиционное вещество может представлять собой природные или искусственные волокна, частицы и т.п.

Полимерный композиционный слой может быть слоем ДПК, который изготавливают из древесно-пластикового композиционного материала (ДПК), и слой покрытия может быть полимерной пленкой, отличной от ДПК.

В практическом воплощении пленка имеет толщину менее 1500 мкм, и предпочтительно менее 500 мкм. Перед ламинированием пленка может представлять собой непрерывный лист. Полимерная пленка тоньше полимерного композиционного слоя, на практике также можно говорить о полимерной композиционной сердцевине, на которую ламинируют полимерную пленку.

Полимерную пленку можно изготовить, в том числе, из ПВХ, полиэтилена, экструдированного вспененного полистирола, полипропилена, полиэстера, полипропилена, смесей этих или других полимеров и т.п. Эти материалы совместимы с одним или более полимерами, содержащимися в нескольких типах полимерных композиционных слоев, и типами слоев ДПК в показателях сцепления. Предпочтительно полимерный композиционный слой и полимерная пленка оба содержат полимер одинакового типа.

В предпочтительном воплощении полимерную пленку сплавляют с полимерным композиционным слоем, так как это, по-видимому, создает оптимальное сцепление полимерной пленки и полимерного композиционного слоя. Это означает, что при контакте полимерной пленки и полимерного композиционного слоя на некоторой площади ранее расплавленная часть, по меньшей мере, либо полимерной пленки, либо полимерного композиционного слоя, либо их обоих действует как клей. В панели по изобретению ранее расплавленную часть отверждают. В этом случае не нужен никакой дополнительный клей.

Для создания высокого уровня износостойкости панели полимерную пленку покрывают слоем иономерной смолы, предпочтительно выбранной из группы, известной как Surlyn®. Иономерная смола представляет собой полимер, который содержит электрически нейтральные повторяющиеся звенья и фракции ионизированных звеньев. Surlyn® является промышленной термопластической иономерной смолой, которую ввел на рынок DuPont™ в начале 1960-х годов. Surlyn® можно использовать в стандартной экструзии/совместной экструзии, в пленке, полученной экструзией с раздувом, в пленке, отлитой из раствора, и в оборудовании для нанесения покрытия экструзией, сконструированном для полиэтиленовых полимеров. Другими характеристиками Surlyn® являются уплотняющие характеристики, пластичность, чистота, стойкость к воздействию нефти/масел и высокая прочность при горячей вытяжке, которые делают данный материал полностью подходящим для применения в области панелей пола.

Слой иономерной смолы может быть листом, который ламинируют на полимерную пленку посредством связующего слоя между слоем иономерной смолы и полимерной пленкой, где связующий слой предпочтительно выбирают из группы, известной как Bynel®. Bynel® представляет собой промышленный полимерный клей, который также был введен на рынок DuPont™. Альтернативно, также можно применять сополимер этилена и метакриловой кислоты, например, Nucrel® от DuPont™.

В описанных выше воплощениях на полимерную пленку можно нанести декоративный рисунок, такой как изображение натуральной древесины. Альтернативно, декоративный рисунок наносят непосредственно на слой полимерного композиционного материала. В этом случае полимерная пленка сама может быть пленкой иономерной смолы, которую наносят на слой декоративного полимерного композиционного материала непосредственно или, используя связующий слой, как упомянуто выше.

В случае нанесения декоративного рисунка на полимерную пленку рисунок можно нанести, используя струйный принтер с цифровым управлением. Предпочтительно способ нанесения изображения согласовывают со свойствами полимерной пленки. Например, можно изменять вязкость краски и размер капель, или полимерную пленку приготавливают путем обработки коронным разрядом, плазменной обработки или используя нанесение грунтовочного покрытия. Альтернативно, декоративный рисунок можно напечатать стандартным образом, например путем глубокой печати, контактной печати или бесконтактной печати.

Изобретение также относится к панели, содержащей полимерный композиционный слой, в которой верхняя поверхность полимерного композиционного слоя снабжена декоративным рисунком и покрыта слоем иономерной смолы. В этом случае слой иономерной смолы можно образовать из листа, экструдированного слоя и т.п. В конкретном воплощении полимерный композиционный слой представляет собой слой ДПК, изготовленный из древесно-пластикового композиционного материала (ДПК).

Панель по изобретению может быть панелью пола, потолочной панелью, стенной панелью и т.п.

Изобретение также относится к способу изготовления ламинированной панели, включающему стадии:

предоставления полимерного композиционного слоя, имеющего верхнюю поверхность, которая нагрета до температуры выше его температуры плавления,

предоставления полимерной пленки,

размещения полимерной пленки на верхней поверхности полимерного композиционного слоя, и

спрессовывания полимерного композиционного слоя с полимерной пленкой.

Предпочтительно температуру, давление и продолжительность этого способа выбирают так, чтобы первоначальная структура большей части полимерной пленки оставалась по существу прежней.

Верхнюю поверхность можно нагреть до предоставления полимерного композиционного слоя, чтобы приготовить его для принятия полимерной пленки. Нагрев можно создать, используя инфракрасное излучение. Температуру также возможно увеличить, используя другие нагревающие устройства, например лазер.

Альтернативно, полимерный композиционный слой изготавливают, расплавляя слой гранул полимерного композиционного материала и прессуя расплавленный слой, при этом полимерный композиционный слой предоставляют для размещения полимерной пленки на его верхней поверхности до того, как верхняя поверхность охладится ниже ее температуры плавления. В этом случае не нужно снова нагревать полимерный композиционный слой после его изготовления, до помещения полимерной пленки на его верхнюю поверхность.

Изобретение также относится к способу изготовления панели, включающему стадии

расплавления слоя гранул полимерного композиционного материала,

нанесения полимерного слоя на верхнюю поверхность полимерного композиционного слоя, и

спрессовывания полимерного композиционного слоя с полимерным слоем.

Если полимерный слой наносят на верхнюю поверхность в жидкой фазе, его можно распределить по поверхности полимерного композиционного слоя и сгладить данную поверхность. Если полимерный слой наносят в твердой фазе, например, в виде листа или пленки, его расплавляют вместе с полимерным композиционным слоем и сглаживают поверхность. Это является преимуществом, так как внешняя поверхность полимерного композиционного слоя может быть неровной без полимерного слоя.

Полимерную пленку можно приготовить, применяя обработку с использованием растяжения поверхности, предпочтительно обработку коронным разрядом, затем нанося печатное изображение на полимерную пленку, затем применяя обработку с использованием растяжения поверхности, предпочтительно обработку коронным разрядом, затем нанося связующий слой и потом нанося иономерный слой до или после размещения полимерной пленки на верхней поверхности полимерного композиционного слоя. Иономерный слой может быть Surlyn®, как описано выше. Обработки, альтернативные обработке с использованием растяжения поверхности, включают плазменную обработку, обработку пиролизом, обработку пламенным пиролизом, УФ обработку, обработку озоном и т.п. Между упомянутыми выше последовательными стадиями могут присутствовать промежуточные стадии.

В предпочтительном воплощении для усиления сцепления олефиновых смол на полимерную пленку наносят грунтовочное покрытие перед нанесением печатного изображения и/или перед нанесением иономерного слоя. Грунтовочное покрытие предназначено для улучшения характеристик сцепления, а также для усиления распространения и связывания печатной краски. На практике грунтовочное покрытие можно нанести в количестве, составляющем, например, 0,2 г/м2. Предпочтительно грунтовочное покрытие представляет собой смолу на водной основе, например Mica А-131-Х. Mica А-131-Х является однокомпонентным соединением смолы на водной основе, разработанным для улучшения сцепления олефиновых смол к различным несущим пленкам и бумажным покрытиям при экструзионном покрытии и ламинировании.

Нанесение грунтовочного покрытия перед нанесением связующего слоя обеспечивает дополнительное сцепление со связующим слоем. Надлежащий связующий слой выбирают из группы, известной как Bynel®, разработанной DuPont™, или он может быть смесью Fusabond М603 и Elvax315LG в отношении, например, 40%/60% или 30%/70%, однако возможны различные отношения. Вообще, доля Fusabond М603 в смеси может изменяться от 20 до 50%.

Поверх иономерного слоя можно нанести один или более полиуретановых слоев.

Полимерную пленку можно приготовить способом совместной экструзии, результатом которого является слой для ламинирования на полимерный композиционный слой.

Полимерную пленку можно предоставить с поверхностным тиснением до или после размещения полимерной пленки на верхней поверхности полимерного композиционного слоя, например, путем рельефного тиснения.

Изобретение также относится к способу изготовления пленки как отдельного продукта, начинающегося с предоставления полимерного слоя и включающего одну или более описанных выше стадий.

Далее изобретение объясняют со ссылкой на очень схематичные чертежи, показывающие примерные воплощения изобретения.

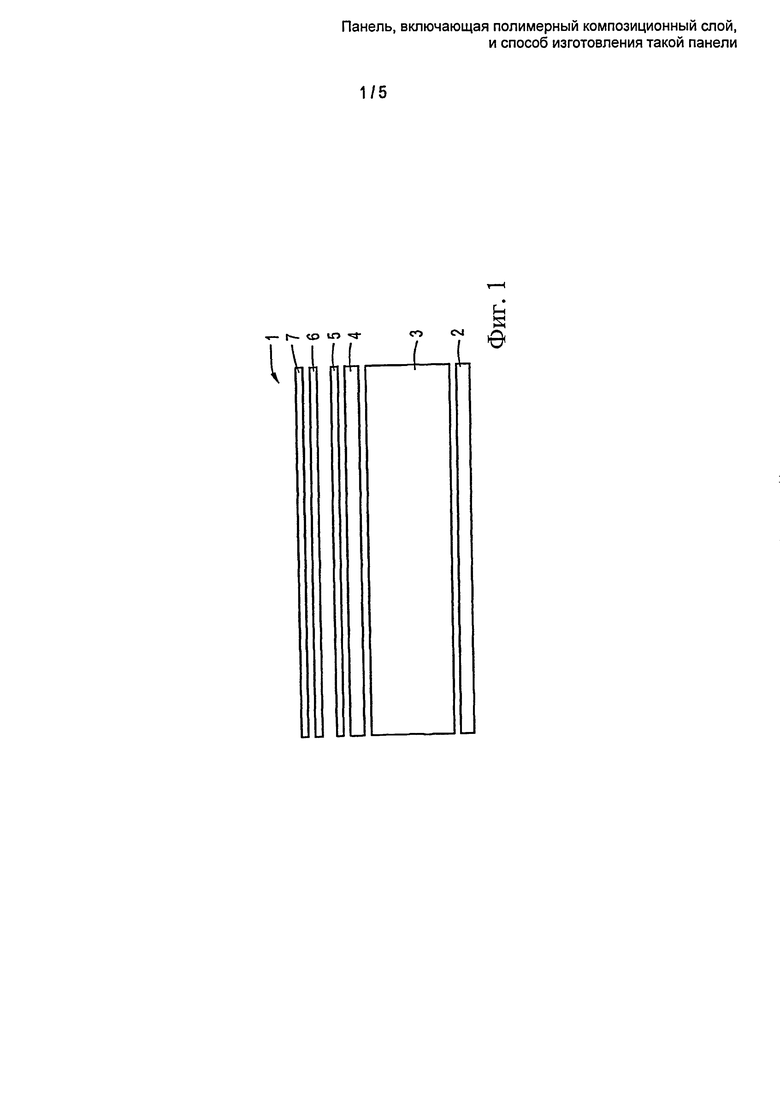

На Фиг.1 показано развернутое поперечное сечение согласно воплощению панели по изобретению.

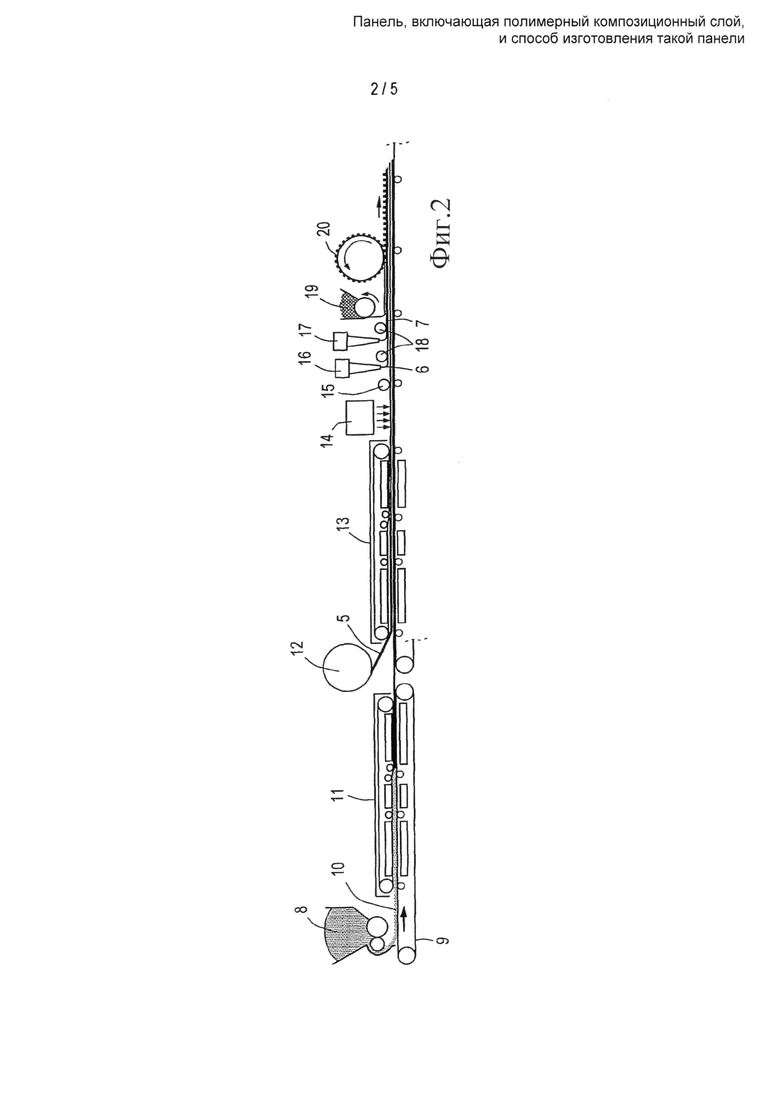

На Фиг.2 показаны стадии обработки согласно воплощению способа изготовления панели по изобретению.

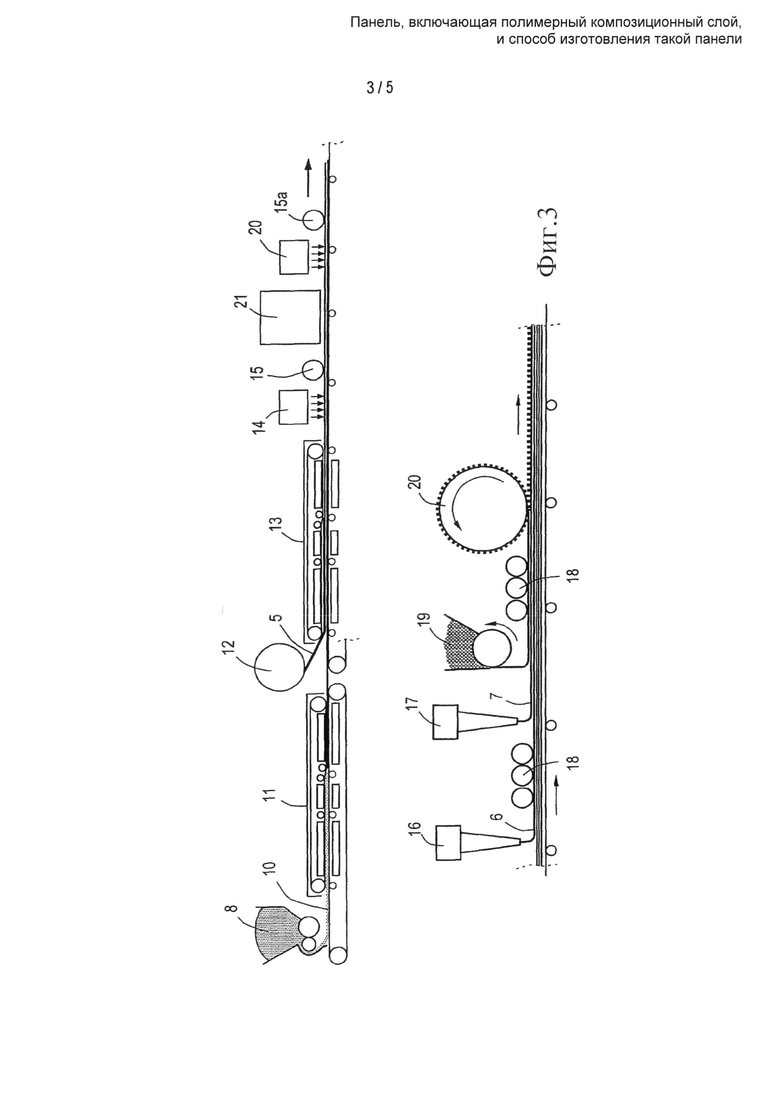

На Фиг.3 показано изображение, аналогичное изображению на Фиг.2, для альтернативного воплощения.

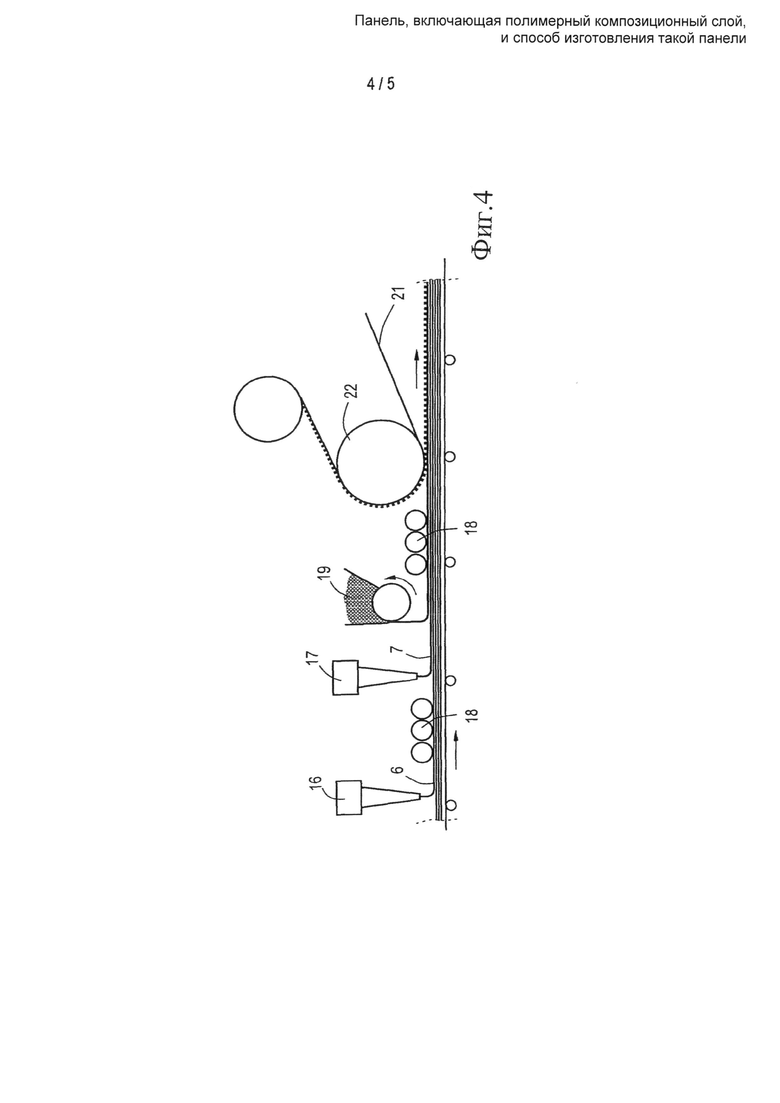

На Фиг.4 показано изображение, аналогичное нижней части Фиг.3, для другого альтернативного воплощения.

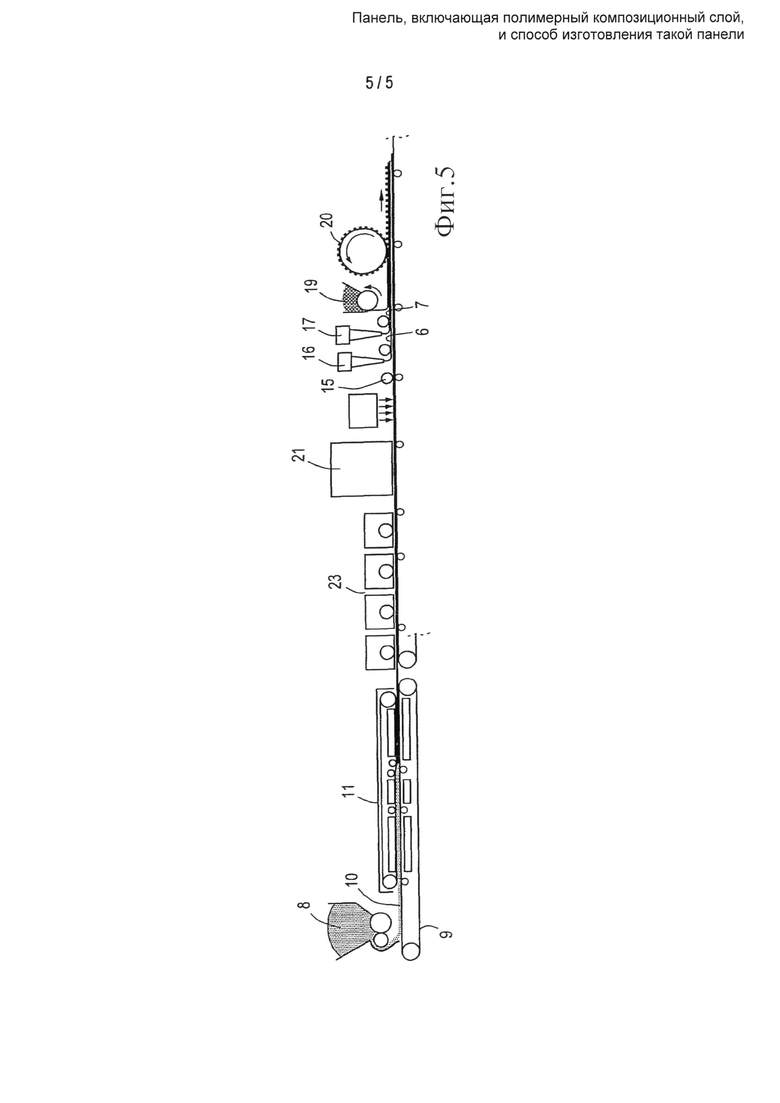

На Фиг.5 показано изображение, аналогичное изображению на Фиг.2, для другого альтернативного воплощения.

На Фиг.1 показаны отдельные слои воплощения панели 1 по изобретению. Панель 1 представляет собой ламинат, содержащий несколько слоев. Общая толщина этого воплощения панели 1 составляет примерно 5,5 мм, однако возможны и другие размеры. Снизу верхней стороны панели 1 Фиг.1 можно видеть нижний мягкий слой 2 толщиной примерно 1 мм, слой ДПК или сердцевину 3 толщиной примерно 3 мм, верхний мягкий слой 4 толщиной примерно 1 мм, отличную от ДПК полимерную пленку толщиной примерно 250 мкм, связующий слой 6 толщиной примерно 50 мкм и слой 7 иономерной смолы толщиной примерно 200 мкм. Упомянутые толщины являются только примерными и возможны другие значения. Отметим, что вместо ДПК можно применять другие полимерные композиционные материалы. Полимерный композиционный материал можно изготовить из полимера и композиционного вещества, такого как ковровые, меловые отходы и т.п. Также, например, ковровые отходы возможно сами по себе содержат один или более полимеров так, что полимерный композиционный материал можно изготовить из содержащих полимер ковровых отходов, возможно с добавлением одного или более дополнительных полимеров. Помимо этого, в полимерном композиционном материале может содержаться связующий агент для улучшения когезии. Также отметим, что отличную от ДПК полимерную пленку 5 можно заменить полимерной пленкой, которая по существу не содержит какого-либо композиционного вещества.

В этом воплощении нижний мягкий слой 2 и верхний мягкий слой 4 присоединяют с обеих сторон ДПК сердцевины 3 по соображениям удобства, однако мягкие слои 2, 4 можно пропустить. Нижний и верхний мягкие слои 2, 4 могут быть гибкими для улучшения звукопоглощения. Возможны несколько типов мягких слоев 2, 4, такие как пена, древесная пленка и т.п. В воплощении, показанном на Фиг.1, нижний и верхний мягкие слои 2, 4 изготавливают из мягкого ДПК.

ДПК сердцевина 3 и/или мягкие ДПК слои 2, 4 содержат неполярный полимер, например полипропилен. Отличную от ДПК полимерную пленку 5 изготавливают из полипропилена, однако возможны другие материалы, например ПВХ или полиэтилен. Представляется, что между неполярным ДПК слоем 4, в этом случае верхним мягким ДПК слоем 4, и отличной от ДПК полимерной пленкой 5 можно осуществить намного более сильное соединение, чем между неполярным ДПК слоем и бумажным листом в стандартных панелях, включающих ДПК слой.

Отличную от ДПК полимерную пленку 5 можно предоставить с декоративным рисунком, например, печатая рисунок на пленке 5.

В воплощении Фиг.1 слой 7 иономерной смолы образует защитный слой, такой как износостойкий верхний слой в стандартных ламинированных панелях. Конечно, можно применять другой тип износостойкого слоя, отличный от слоя 7 иономерной смолы. Предпочтительно, слой 7 иономерной смолы обладает высокой прозрачностью, чтобы сохранять видимым декоративный рисунок отличной от ДПК полимерной пленки 5. Соответствующий материал выбирают из группы, известной как Surlyn®, разработанной DuPont™. Дополнительно слой иономерной смолы можно покрыть полиуретановым покрытием или подобным материалом, чтобы улучшить стойкость на абразивный износ и стойкость к царапанию. Такое покрытие может иметь толщину 5-30 мкм, однако возможно более тонкое или более толстое покрытие. Альтернативно или дополнительно к полиуретановому покрытию слой иономерной смолы можно покрыть верхним УФ покрытием или лаком, который может быть отвержден электронным пучком, возможно с добавлением износостойких частиц. Помимо этого, верхнюю сторону панели 1 можно подвергнуть плазменной обработке. Плазменная обработка может включать нанесение материала, например, в форме покрытия или пленки, состоящей из металла, оксидов металлов, нитридов металлов и их смесей, таких как оксид алюминия, оксид кремния, оксид олова и/или индия, диоксид титана, диоксид циркония, оксид тантала, оксид хрома, нитрид алюминия, нитрид бора, нитрид кремния, нитрид титана и нитрид циркония.

Связующий слой 6 наносят для сцепления слоя 7 иономерной смолы с отличной от ДПК полимерной пленкой 5. Соответствующий связующий слой выбирают из группы, известной как Bynel®, также разработанной DuPont™. Другими материалами, которые подходят в качестве связующего слоя, являются Nucrel® 0609HSA, Elvax® 3165LG, Fusabond® М 603 от DuPont™ или их смеси.

Показанную на Фиг.1 панель 1 можно изготовить путем нагревания верхней поверхности верхнего мягкого ДПК слоя 4 до температуры, которая выше его температуры плавления, затем размещения отличной от ДПК полимерной пленки 5 на расплавленной верхней поверхности и спрессовывания отличной от ДПК полимерной пленки 5 с верхним ДПК слоем 4. Верхнюю поверхность верхнего ДПК слоя 4 можно нагреть, используя инфракрасное излучение, однако возможны другие нагревательные устройства. Возможно, чтобы всю стопку слоев 5, 6, 7 спрессовывали с ДПК слоям 2, 3, 4 одновременно, в случае, когда стопка слоев 2, 3, 4 уже образует базовую панель. Связующий слой 6 можно нанести на отличную от ДПК полимерную пленку 5, используя способ совместной экструзии. Отличную от ДПК полимерную пленку 5 и слой 7 иономерной смолы можно намотать на вращающиеся цилиндры. Альтернативно связующий слой можно нанести на полимерную пленку 5, на которую нанесен декоративный рисунок. Также возможно, чтобы в течение способа нанесения декоративного рисунка на полимерную пленку, или после него, на полимерную пленку 5 наносили грунтовочный или сцепляющий слой. В этом случае можно пропустить слой Bynel®.

В специальном воплощении стопку слоев 5, 6, 7 приготавливают путем следующих последовательных стадий:

предоставления полимерной пленки 5,

применения обработки с использованием растяжения поверхности к верхней поверхности полимерной пленки 5, например обработки коронным разрядом,

нанесения печатного рисунка на полимерную пленку 5, например, используя цифровую и/или стандартную печать,

повторного применения обработки с использованием растяжения поверхности, например обработки коронным разрядом,

нанесения связующего слоя 6, и

нанесения иономерного слоя 7.

Связующий слой 6 и иономерный слой 7 можно выбрать из групп, известных как Bynel® и Surlyn® соответственно. Этот способ может быть способом совместной экструзии. Получающиеся пленки 5, 6, 7 можно присоединить как одну пленку или лист к мягкому слою 4 или ДПК слоям 2, 3, 4, в случае, когда стопка слоев 2, 3, 4 уже образует базовую панель. Перед нанесением печатного рисунка и/или перед нанесением иономерного слоя 7 на полимерную пленку 5 можно нанести грунтовочный слой для способствования сцеплению олефиновых смол.

Отметим, что можно применять другие обработки с использованием растяжения поверхности, такие как плазменная обработка, обработка пиролизом, обработка пламенным пиролизом, УФ обработка, обработка озоном и т.п. Помимо этого, печатание рисунка можно выполнять путем контактной печати или бесконтактной печати.

Также можно сплавить отличную от ДПК полимерную пленку 5 с верхним ДПК слоем 4 непосредственно после изготовления ДПК сердцевины 3 и верхнего и нижнего мягких ДПК слоев 2, 4. ДПК слои 2, 3, 4 можно изготовить путем расплавления слоев гранул ДПК и спрессовывания расплавленных слоев друг с другом. Такой способ описан в WO 2008/122668. Перед охлаждением ДПК слоев 2, 3, 4 ниже температуры плавления, по меньшей мере, верхнего мягкого ДПК слоя 4 и, возможно, перед прессованием ДПК слоев 2, 3, 4 друг с другом, отличную от ДПК полимерную пленку 5 можно разместить на расплавленной верхней поверхности верхнего ДПК слоя 4. Отметим, что если отличную от ДПК полимерную пленку 5 размещают на ДПК слое, который все еще является слишком горячим, пленка 5 может расплавиться, что нежелательно.

Тем не менее, в альтернативном способе изготовления панели полимерную пленку специально расплавляют на полимерном композиционном слое. В этом случае полимерный лист, например, полипропилена, ПВХ, полиэстера и т.п. можно подать в расплавленный слой гранул полимерного композиционного материала. Полимерная пленка плавится, и в результате после прессования панель приобретает гладкую поверхность со стороны, на которую наносят и на которой расплавляют полимерный лист. Это является преимуществом, если полимерный композиционный слой имеет грубую поверхность из-за неоднородного смешивания полимера и композиционного вещества. Помимо этого, расплавленный полимерный слой полимерного композиционного материала также может улучшить устойчивость и жесткость получающейся панели и дополнительно улучшить сцепление с ней другой полимерной пленки. Также на обратную сторону полимерного композиционного слоя можно нанести расплавленный полимерный слой или пленку, которая действует как уравновешивающий слой. Отметим, что в отличие от нанесения полимерного листа, полимерный материал можно нанести на гранулы полимерного композиционного материала путем распыления его в жидкой фазе. В случае нанесения полимерного листа он может иметь плотность 10-500 г/м2.

Можно использовать пресс, включая штамповочный пресс, чтобы создать панель 1, имеющую рельефную верхнюю поверхность. Способ ламинирования может быть непрерывным или прерывным. Помимо этого, на полимерной пленке 5 и/или на слое 7 иономерной смолы можно выдавить рисунок до ламинирования или после ламинирования слоев 5, 7 к полимерному композиционному слою. Выдавливание рельефа можно выполнять, используя рельефный каландр или используя рельефную печатную пластину, или используя печатную пластину, на которой присутствует съемный рельефный печатный слой.

Помимо этого, панель 1 может быть снабжена замковыми средствами для присоединения панелей друг к другу так, чтобы образовывать, например, настил пола. Помимо этого, панель 1 может быть снабжена замковыми средствами, по меньшей мере, на двух и, предпочтительно, на всех краях. Предпочтительно, замковые средства также содержат систему механического крепления для прикрепления прилегающих панелей пола не только в направлении, перпендикулярном поверхности панелей, но также в направлении, параллельном поверхности и перпендикулярном соответствующей стороне панели 1. Однако изобретение вообще не ограничено указанным вопросом. Все системы крепления, включая использование шипов и пазов, а также клеящих материалов, включены в изобретение.

На Фиг.2 показано воплощение способа изготовления панели 1 по изобретению. На левой стороне Фиг.2 гранулы полимерного композиционного материала подают, используя загрузочный бункер 8, и насыпают на конвейерную ленту 9 так, чтобы возникал слой 10 гранул полимерного композиционного материала, и его транспортируют, используя конвейерную ленту 9. Слой 10 транспортируют в двухленточный пресс 11, в котором его нагревают, расплавляют и прессуют. Когда спрессованный слой 10 выходит из двухленточного пресса 11, по меньшей мере, верхняя поверхность слоя 10 все еще не является охлажденной ниже его температуры плавления.

На следующей стадии способа полимерную пленку 5 подают из рулона 12 и размещают на верхней поверхности спрессованного слоя 10. Так как верхняя поверхность находится в расплавленном или частично расплавленном состоянии, не нужно добавлять никакого дополнительного клея. Полимерный композиционный слой 10, включая полимерную пленку 5, проводят через двухленточный ламинатор 13, в котором их соединяют друг с другом при повышенном давлении.

Затем применяют обработку коронным разрядом, используя коронный разрядник 14. Эта обработка с использованием растяжения поверхности делает поверхность полимерной пленки 5 подходящей для принятия грунтовочного покрытия в установке 15 нанесения грунтовочного покрытия. Грунтовочное покрытие может быть смолой на водной основе, например, Mica F-131-X.

На следующей стадии связующий слой 6 экструдируют из установки 16 для нанесения связующего слоя экструдером. За этой стадией следует нанесение иономерного слоя 7 посредством установки 17 для нанесения иономерного слоя экструдером. Получающийся слой обрабатывают, используя каландровые валки 18. Можно совместно экструдировать дополнительные слои для придания дополнительных характеристик, например износостойкий и/или стойкий к образованию царапин слой, антистатический слой, водонепроницаемый слой, такой как ПЭ слой с толщиной примерно 10 мкм, возможно имеющий и другие толщины слоя. Каландровые валки 18 могут быть изготовлены из тефлона (Teflon) или кремнийорганического материала.

На верхнюю часть получающегося слоя насыпают износостойкие частицы, используя насыпное устройство 19. На верхнюю поверхность наносят тиснение, используя барабан 20 для тиснения. Получающуюся панель можно разрезать на куски и снабдить креплениями, таким как шипы и пазы.

На Фиг.3 показано другое воплощение способа, которое похоже на воплощение, проиллюстрированное на Фиг.2, вплоть до установки 15 нанесения грунтовочного покрытия. После нанесения грунтовочного покрытия на верхней поверхности полимерной пленки 5 печатают декоративный рисунок, используя цифровой принтер 21. Возможны альтернативные устройства контактной печати, такие как флексографическая машина, гравированные цилиндры и т.п., или устройства бесконтактной печати, такие как струйный принтер, электростатическая печать и т.п., или их сочетание.

После стадии нанесения печати верхнюю поверхность промежуточного продукта снова обрабатывают, используя вторую установку 15а нанесения грунтовочного слоя. Затем экструдируют связующий слой 6, используя установку 16 для нанесения связующего слоя экструдером, и наносят иономерный слой 7, используя установку 17 для нанесения иономерного слоя экструдером. Получающийся слой также обрабатывают, используя каландровые валки 18, и покрывают износостойкими частицами, используя насыпное устройство 19. На верхнюю поверхность наносят тиснение, используя барабан 20 для тиснения.

На Фиг.4 показана альтернативная стадия нанесения тиснения на верхнюю поверхность. В этом случае тисненый съемный слой 21 направляют вокруг вращающегося цилиндра 22. Вращающийся цилиндр 22 может иметь плоскую поверхность, направляющую плоскую обратную сторону съемного слоя 21. Преимущество тисненного съемного слоя 21 состоит в том, что износостойкие частицы в верхней части иономерного слоя 7, который подвергают тиснению, в основном взаимодействуют со съемным слоем 21. Это минимизирует любой износ вращающегося цилиндра 22.

На Фиг.5 показано еще одно альтернативное воплощение. В этом случае присутствует печатающее устройство 23, которое содержит наполнитель, грунтовочный слой и базовые покрытия. Печатающее устройство 23 наносит несколько слоев на спрессованный слой 10. Верхний слой подходит для нанесения на него печатного рисунка. Верхний слой может содержать очень маленькие частицы, например, с размерами 20 - 500 мкм. В результате получают гладкую верхнюю поверхность. Подходящим порошком оказывается материал Abcite® от Dupont™, однако возможны и другие материалы. Abcite получают из Surlyn. Очень мелкие частицы могут быть окрашены так, чтобы получилась гладкая окрашенная поверхность, которая уже приготовлена для печатания на ней декоративного рисунка. Возможно, чтобы печатающее устройство 23 наносило, по меньшей мере, слой порошка, например, Abcite® от Dupont™, на верхнюю поверхность слоя 10, который все еще находится в расплавленном или частично расплавленном состоянии. Это приводит к гладкой поверхности, на которой можно напечатать декоративный рисунок и которую можно покрыть дополнительными слоями, как описано выше.

Чтобы улучшить сцепление слоя порошка или полимерного слоя 5 с верхней поверхностью слоя 10, по меньшей мере верхнюю часть слоя 10 можно приготовить специальным образом, например, путем уменьшения соотношения композиционного вещества в слое 10, или путем устранения такого вещества из композиционного слоя 10. В силу высокого соотношения полимера в верхней части слоя 10, легче сплавить порошок или полимерный слой 5 с верхней поверхностью слоя 10. В случае нагревания верхней поверхности слоя 10 он будет лучше реагировать на источник нагрева, если повышают соотношение полимеров в верхней части слоя 10.

Изобретение не ограничено описанными выше и показанными на чертежах воплощениями, которые можно видоизменять без отклонения от сущности и объема изобретения. Например, верхний мягкий слой можно устранить, так что отличную от ДПК полимерную пленку присоедять непосредственно к ДПК сердцевине. Также возможно, чтобы между ДПК сердцевиной и отличной от ДПК полимерной пленкой присутствовал очень тонкий слой, который необходим для изготовления ДПК сердцевины, однако который имеет такую толщину, чтобы он отрицательно не влиял на сильное сцепление между ДПК сердцевиной и отличной от ДПК полимерной пленкой.

Помимо этого, на верхнюю поверхность ДПК сердцевины 3 можно нанести декоративный рисунок и непосредственно покрыть слоем 7 иономерной смолы, устраняя, таким образом, отличную от ДПК полимерную пленку 5 и верхний мягкий ДПК слой 4. Отметим, что панель по изобретению может быть гибкой, жесткой или полужесткой. Аналогично, способ по изобретению может привести к получению такой панели.

Изобретение относится к отделочным строительным композиционным материалам и касается панели пола, потолочной или стеновой панели. Содержит полимерный композиционный слой, изготовленный из древесно-пластикового композиционного материала (ДПК) или композита полимера и неполимерного композиционного вещества, и слой покрытия, который ламинирован к полимерному композиционному слою. Слой покрытия панели включает полимерную пленку, имеющую толщину менее 1500 мкм и снабженную декоративным рисунком, отпечатанным на ней. Изобретение обеспечивает оптимизацию процесса изготовления панели. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Панель (1) для использования в качестве панели пола, потолочной панели или стенной панели, содержащая полимерный композиционный слой (4), изготовленный из древесно-пластикового композиционного материала (ДПК) или композита полимера и неполимерного композиционного вещества, и слой покрытия, который ламинирован к полимерному композиционному слою (4), в которой слой покрытия включает полимерную пленку (5), имеющую толщину менее 1500 мкм и снабженную декоративным рисунком, отпечатанным на ней.

2. Панель (1) по п. 1, в которой декоративный рисунок отпечатан с помощью струйного принтера с цифровым управлением, глубокой печати, контактной печати или бесконтактной печати.

3. Панель (1) по п. 1 или 2, в которой декоративный рисунок представляет собой изображение натуральной древесины.

4. Панель (1) по п. 1, в которой полимерный композиционный слой представляет собой ДПК слой (4), изготовленный из древесно-пластикового композиционного материала (ДПК), и слой покрытия представляет собой отличную от ДПК полимерную пленку (5), или полимерный композиционный слой представляет собой композит полимера и неполимерного композиционного вещества, при этом полимерная пленка (5) не содержит указанное неполимерное композиционное вещество.

5. Панель (1) по п. 1, в которой полимерная пленка (5) имеет толщину менее 500 мкм.

6. Панель (1) по п. 1, в которой полимерный композиционный слой (4) содержит неполярный полимер.

7. Панель (1) по п. 1, в которой полимерная пленка (5) сплавлена с полимерным композиционным слоем (4).

8. Панель (1) по п. 1, в которой полимерная пленка (5) покрыта слоем (7) иономерной смолы, предпочтительно выбранной из группы, известной как Surlyn®.

9. Панель (1) по п. 1, в которой полимерная пленка (5) представляет собой пленку иономерной смолы, предпочтительно выбранной из группы, известной как Surlyn®.

10. Панель (1) по п. 8 или 9, в которой слой иономерной смолы покрыт полиуретановым покрытием.

11. Способ изготовления ламинированной панели для использования в качестве панели пола, потолочной панели или стенной панели, включающий стадии:

обеспечения полимерного композиционного слоя (4, 10), изготовленного из древесно-пластикового композиционного материала (ДПК) или композита полимера и неполимерного композиционного вещества и имеющего верхнюю поверхность, которая нагрета до температуры выше его температуры плавления,

обеспечения полимерной пленки (5),

размещения полимерной пленки (5) на верхней поверхности полимерного композиционного слоя (4, 10), и

спрессовывания полимерного композиционного слоя (4, 10) с полимерной пленкой (5),

где декоративный рисунок отпечатан на полимерной пленке.

12. Способ по п. 11, в котором верхнюю поверхность нагревают до обеспечения полимерного композиционного слоя (4), предпочтительно с помощью инфракрасного излучения.

13. Способ по п. 11, в котором полимерный композиционный слой (4) изготавливают путем расплавления слоя гранул полимерного композиционного материала и прессования расплавленного слоя, при этом полимерный композиционный слой (4) обеспечивают для размещения полимерной пленки (5) на его верхней поверхности до того, как верхняя поверхность охладится ниже его температуры плавления.

14. Способ по любому из пп. 11-13, в котором полимерную пленку изготавливают:

применяя обработку с использованием растяжения поверхности, предпочтительно обработку коронным разрядом,

затем нанося на полимерную пленку (5) печатное изображение,

затем применяя обработку с использованием растяжения поверхности, предпочтительно обработку коронным разрядом,

затем нанося связующий слой (6),

затем нанося иономерный слой (7),

до или после размещения полимерной пленки (5) на верхней поверхности полимерного композиционного слоя (4).

15. Способ по п. 14, в котором до нанесения печатного рисунка и/или до нанесения иономерного слоя на связующий слой (6) на полимерную пленку (5) наносят грунтовочный слой, способствующий адгезии олефиновых смол.

| WO 2008122668 A1, 16.10.2008 | |||

| WO 2008122668 A1, 16.10.2008 | |||

| МНОГОКОМПОНЕНТНЫЕ СТРУКТУРЫ, ХАРАКТЕРИЗУЮЩИЕСЯ УЛУЧШЕННОЙ АДГЕЗИЕЙ МЕЖДУ КОМПОНЕНТАМИ | 2005 |

|

RU2393096C2 |

| Устройство для возбуждения колебаний турбинных лопаток | 1948 |

|

SU78541A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ ИЗДЕЛИЯ | 2014 |

|

RU2542666C1 |

Авторы

Даты

2016-10-27—Публикация

2011-06-30—Подача