Изобретение относится к ферросплавному, металлургическому и литейному производству, в частности к способам брикетирования мелкофракционных отсевов и порошкообразных отходов производства ферросиликомарганца (ферросилиция).

В ферросплавном производстве известно, что при дроблении и рассеве на фракции 10-50 мм товарного ферросиликомарганца образуется большое количество мелкофракционных отсевов, а также порошкообразных отходов в системах газоочистки, которые для улучшения усвоения в расплавах металлов требуется окомковывать или брикетировать [1] - (Н.В. Федоренко, А.С. Дубровин, В.И. Хаккинен. Рациональное использование некондиционных и дисперсных фракций сплавов кремния. - Челябинск, Изд-во ЮУрГУ, 1998. - С. 152-165).

При брикетировании наиболее часто используют в качестве связующего материала - жидкое стекло.

Известен способ брикетирования порошкообразных отходов (ферросилиция) с использованием жидкого стекла [2] - (Горелкин О.С. и другие. Модифицирование высокопрочного чугуна брикетированным ферросилицием. Новое в технологии ферросплавного производства. - М: Металлургия, 1983. - С. 79-81).

Недостатком известного способа является окисление кремния в ферросиликомарганце (ферросилиции) при взаимодействии мелкофракционных частиц ферросплава с жидким стеклом и, в силу этого, снижение количества активного кремния в брикетах. Это происходит в результате протекания химической реакции между элементом кремния в ферросилиции и щелочным элементом в жидком стекле при перемешивании, брикетировании и длительном хранении материала.

Известен способ брикетирования ферросплавов, по которому для повышения степени усвоения ферросплава из брикетированного материала при изготовлении брикетов в состав исходного смеси вводят пористый адсорбент в виде вермикулита, который замедляет взаимодействие между кримнием и жидким стеклом [3] - (Патент РФ №2398029, МПК C22B 1/248 от 27.12.2007. Способ получения брикетов из промышленных дисперсных ферросплавов).

Недостаток данного способа состоит в том, что пористый адсорбент в виде вермикулита лишь замедляет взаимодействие кремния с жидким стеклом за счет частичной адсорбции вермикулитом избыточного жидкого стекла, но не устраняет его полностью, так как избыточное количество жидкого стекла в адсорбенте за счет диффузии с течением времени переходит к поверхности частиц и окисляет кремний в ферросиликомарганце (ферросилиции). Поэтому окисление кремния происходит, как на стадии брикетирования, но также и при дальнейшем хранении брикетированного ферросплава. Поэтому брикеты, полученные известным способом, не обеспечивают сохранение активного кремния в материале.

Наиболее близким по технической сущности и достигаемому эффекту является известный способ изготовления брикетов из порошкообразных отходов ферросилиция [4] - (Патент РФ №2270262, МПК C22B 1/243 от 28.07.2004).

Известный способ изготовления брикетов из порошкообразных отходов ферросилиция включает дозирование порошкообразного ферросилиция, введение пластификатора, смешивание компонентов с щелочным связующим - жидким стеклом, прессование полученной смеси в брикеты, упрочнение брикетов путем нейтрализации щелочного элемента в связующем материале, сушку брикетов.

Недостаток известного способа состоит в том, что при смешивании компонентов используется порошкообразный пластификатор, например бентонит или полистирол, который увеличивает пористость брикета, которая по известному способу необходима для ускорения проведения нейтрализации щелочного элемента в жидком стекле путем длительной обработки (продувки) брикетов углекислым газом. Поэтому длительная обработка брикетов углекислым газом снижает производительность технологии брикетирования. При этом за счет увеличения пористости материала снижается прочность брикетов, что приводит к их разрушению и увеличению отходов брикетированного материала при транспортировке и загрузке в жидкий металл. Это увеличивает унос разрушенного материала с восходящими потоками газов при загрузке брикетов в жидкий металл в печи или в ковше. Поэтому снижается в целом эффективное использование брикетированного ферросилиция в металлургических технологиях.

Задачей изобретения является увеличение производительности брикетирования за счет сокращения времени упрочнения брикетов, уменьшение образования отходов при брикетировании за счет повышения прочности брикетов, повышение качества брикетов за счет уменьшения степени окисления кремния в брикетах, улучшение их растворимости в расплавленных металлах и сплавах.

Задача решается тем, что в способе изготовления брикетов из мелкофракционных отсевов и порошкообразных отходов ферросиликомарганца (ферросилиция), включающем дозирование мелкофракционного или порошкообразного ферросиликомарганца (ферросилиция), введение пластификатора, смешивание с жидким стеклом, прессование полученной смеси в брикеты, упрочнение брикетов путем нейтрализации щелочного элемента в жидком стекле, сушку брикетов, согласно предлагаемому изобретению в качестве пластификатора используют жидко-пластичное вещество с кислотной средой, которое наносят на поверхность частиц мелкофракционного или порошкообразного ферросиликомарганца (ферросилиция) в виде пленок при перемешивании смеси до смешивания с жидким стеклом, упрочнение брикетов проводят при нейтрализации щелочного элемента в жидком стекле за счет химической реакции между жидким стеклом при контакте с плакирующей пленкой пластификатора, состоящего из патоки-мелассы, предварительно обработанной кислотосодержащими добавками, например раствором кислотного лигносульфоната или растворами ацетатов целлюлозы, например, в виде моноацетина целлюлозы, или растворами минеральных или органических кислот, например соляной или уксусной кислоты.

Сущность предлагаемого изобретения состоит в том, что для нейтрализации щелочного элемента в жидком стекле используют пластификатор в виде жидко-пластичного вещества с кислотной средой, конкретно в виде смеси патоки - отхода сахарного производства, в которую предварительно добавляют вещество кислотного характера, например в виде кислотного раствора лигносульфоната, и который используют для плакирования поверхности частиц ферросиликомарганца (ферросилиция) при перемешивании до введения в смесь жидкого стекла. Поэтому образующаяся при плакировании частиц ферросиликомарганца (ферросилиция) пленка пластификатора блокирует их поверхность от прямого контакта с жидким стеклом и предохраняет от окисления кремний в брикетированном ферросиликомарганца (ферросилиции).

Вместе с этим плакирующая пленка пластификатора, имеющая кислотный характер, вступает во взаимодействие с жидким стеклом и приводит к его упрочнению за счет нейтрализации щелочного элемента жидкого стекла и его коагуляции при перемешивании и прессовании смеси в брикеты. Поэтому, с одной стороны, пластифицирующая пленка предотвращает прямой контакт частиц ферросиликомарганца (ферросилиция) с щелочным элементом жидкого стекла и сохраняет ферросиликомарганец (ферросилиций) от окисления, с другой стороны, обеспечивает упрочнение жидкого стекла в брикетах путем совмещения операций процесса брикетирования с нейтрализацией щелочного элемента в жидким стекле, что позволяет исключить из технологии брикетирования операцию обработки брикетов продувкой углекислым газом.

Исследованием установлено, что кремний в ферросиликомарганце (ферросилиции) активно окисляется в щелочной среде при взаимодействии с щелочными элементами, например, в растворах жидкого стекла и не окисляется при взаимодействии с веществами с кислотной средой.

Например, при взаимодействии кремния с щелочным элементов жидкого стекла в виде соединения NaOH протекает химическая реакция [1]:

Поэтому чем больше поверхность частиц ферросиликомарганца (ферросилиция) и чем более длителен контакт их с щелочным элементом жидкого стекла в процессе брикетирования, тем больше окисляется кремний в ферросиликомарганце (ферросилиции), тем хуже качество брикетов. Качество брикетов при этом связано не только с уменьшением активного кремния в брикетах, но и с образованием на поверхности частиц брикетированного материала труднорастворимой пленки из окисленного кремния в виде SiO2. Поэтому брикеты, сформированные в прямом контакте с жидким стеклом, плохо растворяются в расплавленных металлах.

В кислотной же среде кремний в ферросиликомарганце (ферросилиции) не окисляется и сохраняется в брикетах, при этом не образуется труднорастворимая пленка из оксида кремния на поверхности частиц ферросиликомарганца (ферросилиция) и, тем самым, способствует повышению растворимости брикетов в расплавленных металлах. Поэтому предотвращение плакирующими пленками с кислотной средой прямого контакта поверхности частиц ферросилиция с жидким стеклом по предлагаемому способу обеспечивают получение брикетов с высокой растворимостью в расплавах.

По предлагаемому способу достигается упрочнение брикетов при взаимодействии жидкого стекла с пластифицирующей пленкой вместо применения длительной обработки брикетов углекислым газом. Это позволяет увеличить производительность процесса брикетирования за счет исключения из технологии операции обработки углекислым газом и повысить прочность брикетов и, следовательно, уменьшить отходы смеси при брикетировании и транспортировке готовых брикетов.

Промышленная применимость. Способ найдет применение при брикетировании отсевов и циклонной пыли из систем газоочистки, образующихся при дроблении и рассеве товарного ферросиликомарганца (ферросилиция) на ферросплавных заводах, а также на металлургических предприятиях и литейных цехах при дроблении и фракционировании ферросплавов для выплавки чугунов, сталей и цветных сплавов.

Испытания предлагаемого способа проведены при брикетировании мелкофракционного ферросиликомарганца МнС-17 и (ферросилиция марки ФС75), полученного при отсеве мелких фракции его на ситах с размером ячеек 0,5 мм. Частицы ферросилиция марки ФС75 наиболее сильно подвержены окислению как на воздухе, так и, особенно, в контакте с жидким стеклом.

Для брикетирования мелкофракционного ферросилиция применили валковый пресс модели «Спайдермаш» для получения брикетов с размерами 25×45×65 мм.

В качестве пластификатора применили патоку - мелассу - отход сахарного производства Чишминского сахарного завода (Башкортостан, г Чишмы).

Характеристики патоки: тягучая вязко-пластичная масса, цвет - темно-коричневый, плотность 1350 кг/м3, условная вязкость по вискозиметру ВЗ-4 около 1,5 минут. Водородный показатель (pH) водного раствора патоки: 6,8-7,0. Патока имеет высокую адгезию к поверхности твердых частиц: угол смачивания после 3-х минут выдержки составляет +3°.

Для получения патоки с кислотной характеристикой в ее состав предварительно вводили жидко-пластичный лигносульфонат марки ЛСЖ с кислотностью по pH: 4,5. Количество вводимого лигносульфоната определяли по приобретению патокой pH не более 5,0. Обычно при испытании это количество кислотного раствора лигносульфоната составляло не менее 5% по массе к количеству вводимой в смесь патоки. При увеличении содержания лигносульфоната в патоке до 10% pH патоки доходил до 4,5. Поэтому оптимальным содержанием лигносульфоната в патоке для испытания приняли 5%.

Другие испытания провели с добавками в патоку: моноацетата целлюлозы с pH 3,5 в количестве 1,5% от массы патоки; соляной кислоты в количестве 0,8%; а уксусной кислоты около 0,2%.

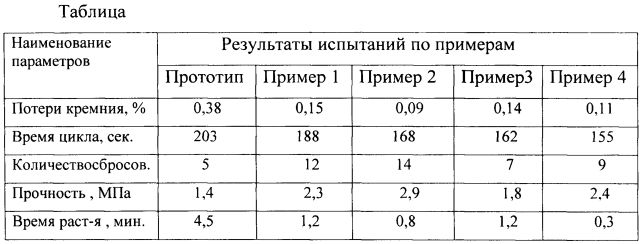

Испытания проводили по примерам с использованием в качестве добавки к патоке: 1 - кислотного лигносульфоната; 2 - моноацетата целлюлозы; 3 - соляной кислоты; 4 - уксусной кислоты.

При испытании для брикетирования был принят следующий состав смеси, масс. %:

При испытании определяли химическим методом количество окисленного кремния (в %) в брикетированном ферросилиции в сравнении с содержанием кремния в исходном ферросилиции и приняли этот показатель как «потери кремния» при брикетировании.

Производительность процесса брикетирования оценивали по времени цикла брикетирования до полной готовности брикетов по прочности, определяемой по количеству сбрасываний без разрушения брикетов с высоты 1,5 м, не менее 5 сбрасываний. Показатель - количество сбрасываний брикетов также приняли за сравнительную характеристику прочности брикетов.

Отдельно прочность брикетов определяли при сжатии цилиндрических образцов с размерами: диаметром 20 мм и высотой 20 мм после их уплотнения в приборном стакане при трехкратном ударе прессового штока. Растворимость брикета определяли по времени полного растворения брикета при визуальном наблюдении его на поверхности жидкого чугуна в ковше емкостью 600 кг при одинаковом составе чугуна и одинаковой температуре нагрева.

Для сравнения с прототипом при испытаниях использовали смесь с порошковым пластификатора в виде бентонита в количестве 2,5% на 90% порошкового ферросиликомарганца (ферросилиция) при одинаковых характеристиках жидкого стекла. Результаты испытаний представлены в таблице.

Из таблицы видно, что использование жидко-пластичных пластификаторов во всех случаях испытания показало улучшение качества брикетов, особенно при использовании пластификатора на основе патоки совместно с кислотным лигносульфонатом.

Производительность брикетирования в сравнении с прототипом увеличивается на 10-30%; прочность брикетов при оценке на сбрасывание возрастает в 2-2,5 раза, время растворения брикетов в жидком чугуне сокращается почти в четыре раза. При этом окисление кремния в брикетах при изготовлении уменьшается почти в 3 раза в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНЫХ ОТХОДОВ ФЕРРОСИЛИЦИЯ | 2004 |

|

RU2270262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ ФРАКЦИЙ ФЕРРОСПЛАВОВ | 2004 |

|

RU2268313C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274666C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ ФЕРРОСПЛАВОВ | 2001 |

|

RU2201976C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2156814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ОТХОДОВ ФЕРРОСПЛАВОВ | 2004 |

|

RU2272082C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПРОМЫШЛЕННЫХ ДИСПЕРСНЫХ ФЕРРОСПЛАВОВ | 2007 |

|

RU2398029C2 |

| СПОСОБ УТИЛИЗАЦИИ ПОРОШКОВ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2350430C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 2002 |

|

RU2202633C1 |

Изобретение относится к брикетированию мелкофракционных отходов ферросплавного производства в виде ферросиликомарганца или ферросилиция. Отходы дозируют, вводят пластификатор, смешивают с жидким стеклом, осуществляют прессование полученной смеси в брикеты, упрочнение брикетов путем нейтрализации щелочного элемента в жидком стекле и сушку брикетов. В качестве пластификатора используют жидко-пластичное вещество с кислотной средой, которое наносят на поверхность частиц упомянутых отходов в виде пленок при перемешивании смеси до смешивания с жидким стеклом. Упрочнение брикетов проводят при нейтрализации щелочного элемента в жидком стекле за счет химической реакции между жидким стеклом при контакте с пластифицирующей пленкой пластификатора, состоящей из патоки-мелассы, предварительно обработанной кислотосодержащими добавками. Изобретение позволяет сократить степень окисления кремния в брикетах, улучшить прочность и повысить растворимость брикетов в жидких металлах и сплавах. 4 з.п. ф-лы, 1 табл.

1. Способ изготовления брикетов из мелкофракционных отходов ферросплавного производства в виде ферросиликомарганца или ферросилиция, характеризующийся тем, что осуществляют дозирование упомянутых отходов, введение пластификатора, смешивание с жидким стеклом, прессование полученной смеси в брикеты, упрочнение брикетов путем нейтрализации щелочного элемента в жидком стекле и сушку брикетов, причем в качестве пластификатора используют жидко-пластичное вещество с кислотной средой, которое наносят на поверхность частиц упомянутых отходов в виде пленок при перемешивании смеси до смешивания с жидким стеклом, упрочнение брикетов проводят при нейтрализации щелочного элемента в жидком стекле за счет химической реакции между жидким стеклом при контакте с пластифицирующей пленкой пластификатора, состоящей из патоки-мелассы, предварительно обработанной кислотосодержащими добавками.

2. Способ по п. 1, отличающийся тем, что упомянутые отходы представляют собой отсевы мелких фракций ферросиликомарганца или ферросилиция.

3. Способ по п. 1, отличающийся тем, что используют упомянутые отходы в порошкообразном виде.

4. Способ по п. 1, отличающийся тем, что кислотосодержащие добавки представляют собой раствор кислотного лигносульфоната или раствор ацетатов целлюлозы, например, в виде моноацетина целлюлозы.

5. Способ по п. 1, отличающийся тем, что кислотосодержащие добавки представляют собой растворы минеральных или органических кислот, например соляной или уксусной кислоты.

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНЫХ ОТХОДОВ ФЕРРОСИЛИЦИЯ | 2004 |

|

RU2270262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ОТХОДОВ ФЕРРОСПЛАВОВ | 2004 |

|

RU2272082C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274666C1 |

| РАСПРЕДЕЛИТЕЛЬНО-РЕГУЛИРУЮЩИЙ ВЕНТИЛЬ ДЛЯ ТЕКУЧЕЙ СРЕДЫ И ЕГО ИСПОЛЬЗОВАНИЕ ДЛЯ ПОДАЧИ ОБОГАЩЕННОГО ВОЗДУХА ПАССАЖИРАМ САМОЛЕТА | 2005 |

|

RU2362933C2 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2016-10-27—Публикация

2014-06-27—Подача