Изобретение относится к металлургии, в частности к утилизации мелкой фракции различных материалов путем их рассева и последующего брикетирования, в частности рассева ферросплавов после их дробления с последующим брикетированием фракции 10 мм и менее, которая при непосредственном легировании ею стали имеет очень низкое усвоение.

Известен способ получения брикетов из промышленных дисперсных материалов (ферросилиций, флюоритовый концентрат), включающий предварительную грануляцию исходных материалов с добавкой в качестве связующего жидкого стекла, сушку гранул, прессование гранул в брикеты и сушку брикетов [1].

Данный способ позволяет исключить налипание материала в процессе прессования и существенно повысить производительность и прочность брикетов, т.е. обеспечивает его технологичность. Недостатком данного способа является то, что его реализация требует использования дополнительного оборудования, включает ряд дополнительных операций (окатывание и сушка гранул) и может быть обеспечена только при производстве брикетов из пылевидных отходов небольшими партиями.

Известен способ получения брикетов из мелких фракций кремнийсодержащих ферросплавов, включающий дозировку материала и связующих, перемешивание, брикетирование и сушку [2].

Недостатком данного способа является то, что при использовании в качестве связки жидкого стекла происходит его сильное налипание на элементы смесителя и прессующего оборудования, шихта комкуется и обладает низкой текучестью, что затрудняет процесс прессования и не обеспечивает высокой производительности. Сразу после введения жидкого стекла начинается его взаимодействие с кремнием, сопровождающееся значительным тепловыделением, что также требует быстрой переработки шихты и ограничивает объем подготавливаемой формовочной смеси. Взаимодействие жидкого стекла с кремнием до прессования приводит к снижению его вяжущих свойств и прочности брикета, образованию большого количества мелочи в процессе транспортировки и задачи брикетов в сталеплавильный агрегат, что снижает степень их усвоения.

Известен способ получения брикетов из ферросилиция, используемых при выплавке низкоуглеродистого феррохрома, в котором в качестве связующего используется сверхдисперсный кремнезем из электрофильтров газоочисток и водный раствор каустической соды, который вводят непосредственно перед прессованием [3]. Данное изобретение наиболее близко по технической сущности и принято за прототип.

Недостатком данного способа является использование сверхдисперсного кремнезема, имеющего очень низкую плотность и склонного к налипанию под воздействием статического электричества. Это создает существенные трудности при смешивании шихты. Кроме того, высокая активность сверхдисперсного кремнезема требует быстрой переработки формовочной смеси сразу после введения водного раствора каустической соды.

Задачей, на решение которой направлено изобретение, является повышение степени использования материалов, в том числе ферросплавов, за счет получение брикетов из мелких фракций, образующихся в процессе их дробления.

Технический результат, который обеспечивает изобретение, состоит в разработке высокопроизводительного способа брикетирования мелких материалов, в том числе ферросплавов, позволяющего получать прочные брикеты и повысить степень усвоения легирующих элементов при их последующем применении.

Это достигается тем, что в состав смеси дополнительно вводят материал - адсорбент, обладающий низкой плотностью, развитой поверхностью и высокой поглощающей способностью по отношению к раствору связки или растворителю, в количестве 2-20% от массы шихты. В качестве адсорбента применяют вермикулит.

При введении растворителя либо раствора связующего происходит их преимущественное поглощение частичками вермикулита, что обеспечивает высокую сыпучесть формовочной смеси, снижает взаимодействие материала растворителя и связки с ферросплавом. При прессовании происходит выдавливание растворителя или раствора из частичек вермикулита, приводящее к склеиванию формовочной смеси в прочные брикеты.

Экспериментально установлена связь между количеством введенного вермикулита и производительностью установки, прочностью брикета и степенью усвоения кремния при легировании стали.

При введении водных растворов связок, в частности жидкого стекла, в формовочные массы происходит их активное налипание на элементы смешивающего и прессующего оборудования, что требует постоянной его очистки, смачивания этих поверхностей специальными веществами, снижающими прилипание формовочной смеси, а готовые к прессованию массы имеют низкую сыпучесть. Это приводит к снижению производительности оборудования и увеличению затрат на производство брикетов. Кроме того, при переработке отсевов кремнийсодержащих ферросплавов с использованием в качестве связки жидкого стекла происходит его взаимодействие с кремнием до прессования, что приводит к снижению его вяжущих свойств и прочности брикета, образованию большого количества мелочи в процессе транспортировки и задачи брикетов в сталеплавильный агрегат, что снижает степень их усвоения. При этом приходится существенно ограничивать объем подготовленной к прессованию формовочной массы, что также приводит к дополнительной потере производительности.

Вспученный вермикулит имеет развитую поверхность и высокую влагопоглощающую способность. При введении воды или водного раствора связующего в шихту, благодаря капиллярному эффекту, происходит преимущественное поглощение вермикулитом основной части жидких компонентов, и формовочная смесь на вид остается практически сухой. Это позволяет существенно уменьшить налипание формовочной смеси на элементы смешивающего и прессующего оборудования, обеспечить высокую сыпучесть формовочной смеси, что приводит к существенному увеличению производительности оборудования. Кроме того, в случае брикетирования отсевов кремнистых ферросплавов с использованием в качестве связки жидкого стекла существенно снижается взаимодействие кремния со связкой перед прессованием, что повышает прочность брикета, степень его усвоения и производительность прессового оборудования. При прессовании частички вермикулита сжимаются и выделяют в близлежащее пространство раствор связки либо растворитель и обеспечивают надежное склеивание частиц основных компонентов брикета.

Нижний предел по содержанию вермикулита определен исходя из того, что при содержании вермикулита менее 2,0% не обеспечивается требуемая производительность брикетирования. Количество адсорбента для поглощения связки недостаточно, что приводит к налипанию формовочной смеси на элементы смесителя и брикетировочной установки, ухудшению сыпучести формовочной смеси и потери производительности. Брикет при этом имеет нестабильную прочность и степень усвоения из-за взаимодействия влаги (связки) с кремнием. Верхний предел 20% обусловлен падением прочности брикета, снижением степени усвоения кремния, связанным с ошлакованием брикета из-за введения значительного количества оксидов кремния, магния и алюминия, входящих в состав вермикулита и существенно замедляющих его растворение, и падением производительности установки.

Введение в состав брикета шлаковых составляющих, к которым относится вермикулит, а также взаимодействие ферросплавов с раствором связки либо растворителем, например с водой, с образованием оксидов соответствующих металлов, приводят к ошлакованию брикетов и замедлению их растворения. Для устранения этого нежелательного воздействия в состав брикета вводится до 7% флюоритового концентрата, который приводит к снижению температуры плавления и вязкости оксидной составляющей, что способствует ускорению растворения и степени усвоения легирующих элементов из брикетов. Верхний предел по содержанию флюорита 7% определен из того, что его добавка в большем количестве уже не оказывает существенного влияния на скорость растворения брикета и усвоения кремния и приводит к снижению количества легирующего элемента в составе брикета.

Как отмечалось выше, при введении раствора связующего либо растворителя (воды) происходит взаимодействие отсевов брикетируемого ферросплава, в особенности их пылевидных фракций, с образованием оксидной составляющей, что ухудшает растворение брикета и уменьшает степень усвоения легирующего элемента. Для снижения окисления отсевов ферросплавов растворителем в состав шихты вводят пассиватор в виде добавки калиевого хромпика (бихромата калия) в количестве до 0,2% от массы шихты. При введении большего количества бихромата калия, при одинаковом пассивирующем действии, происходит снижение прочности брикета в сыром виде, ухудшается его транспортабельность, что приводит к потере производительности.

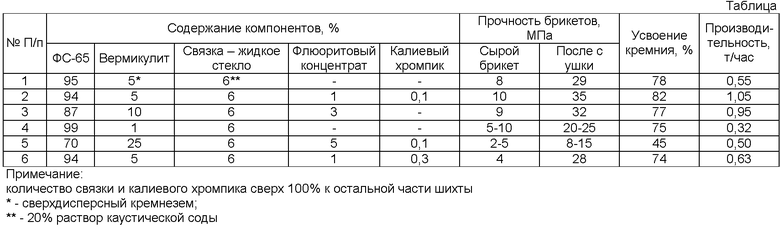

В таблице приведены составы предложенных испытанных ферросплавных брикетов (2, 3), составы с выходящими за запрашиваемые пределы по содержанию вермикулита (4-5), калиевого хромпика (6) и пример 1 - прототип.

Конкретный пример изготовления брикетов на основе 65% ферросилиция

Ферросилиций ФС65% после дробления на щековой дробилке ЩДС-1-4×9 подвергали рассеву на грохоте ГИЛ-42 с отделением мелкой фракции - 10 мм. Вермикулит подвергали обжигу при температуре не менее 750°С. Затем исходные компоненты: ферросилиций, вермикулит, флюоритовый концентрат, загружали в расходные бункеры и после взвешивания подавали в смеситель, где перемешивали в течение 20-25 минут. После этого вводили связку в виде водного раствора жидкого стекла плотностью 1,35-1,40 г/мл в количестве 6% от массы шихты и водный раствор калиевого хромпика из расчета получения его содержания 0,1% от массы ферросилиция и смесь дополнительно перемешивали в течение 20 минут до получения однородной консистенции. Формовочную смесь из смесителя задавали в приемный бункер пресса. Прессование брикетов диаметром Ф=50 мм и высотой Н=50-60 мм производили на прессе ПК-1200 револьверного типа. Брикеты сушили в печи при температуре 170±10°С до содержания влаги не более 1%.

Брикеты загружали перед сливом металла из конвертера на дно ковша при выплавке стали 35ГС. Усвоение кремния из брикетов на сливе из конвертера составило в среднем 82%, что близко к степени усвоения кремния при использовании дробленого ферросилиция ФС-65 с размером куска до 50 мм, равной 89%.

Таким образом, разработан высокопроизводительный способ утилизации мелких фракций различных материалов, в частности ферросплавов, путем введения в состав формовочной массы материалов - адсорбентов, имеющих развитую поверхность, поглощающих растворитель или раствор связки при смешивании исходных компонентов и выделяющих их при прессовании, что позволяет получать прочные брикеты и повысить степень усвоения легирующих элементов при их последующем применении.

Источники информации

1. А.с. СССР №1786151, кл. С22В 1/243, 1990, бюл. №1, 1993 г.

2. Федоренко Н.В. и др. Рациональное использование некондиционных и дисперсных фракций ферросплавов. Теория и практика. - Челябинск, ЮУр-ГУ, 1998, с.152-165.

3. Патент RU 2156814 C1, 19.10.1999, опубл. 27.09.2000, Бюл. №27. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2156814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ МЕЛКОФРАКЦИОННЫХ ОТСЕВОВ ИЛИ ПОРОШКОВООБРАЗНЫХ ОТХОДОВ ФЕРРОСИЛИКОМАРГАНЦА (ФЕРРОСИЛИЦИЯ) | 2014 |

|

RU2600775C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ ФРАКЦИЙ ФЕРРОСПЛАВОВ | 2004 |

|

RU2268313C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274666C1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 2002 |

|

RU2202633C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ОТХОДОВ ФЕРРОСПЛАВОВ | 2004 |

|

RU2272082C1 |

Изобретение относится к металлургии, в частности к утилизации мелкой фракции ферросплавов. Промышленные дисперсные ферросплавы подвергают рассеву с отделением мелкой фракции 10 мм и менее, осуществляют дозирование мелкой фракции ферросплавов и связующего, перемешивание шихты, прессование и сушку брикетов. В состав шихты дополнительно вводят вермикулит в качестве адсорбента, обладающего низкой плотностью и высокой поглощающей способностью по отношению к водному раствору связующего или его растворителю, в количестве 2-20% от массы шихты. Для облегчения растворения брикетов при введении в сталь в состав шихты вводят флюоритовый концентрат в количестве до 7% от массы шихты. Для уменьшения взаимодействия растворителя с отсевами ферросплавов в состав шихты вводят пассиватор в виде водного раствора бихромата калия в количестве до 0,2% от массы порошка ферросплава. Изобретение позволяет получить прочные брикеты из мелких фракций, образующихся в процессе их дробления, и повысить степень усвоения легирующих элементов при их последующем применении. 2 з.п. ф-лы, 1 табл.

1. Способ получения брикетов из промышленных дисперсных ферросплавов, включающий их рассев с отделением мелкой фракции 10 мм и менее, дозирование мелкой фракции ферросплавов и связующего, перемешивание шихты, прессование и сушку брикетов, отличающийся тем, что в состав шихты дополнительно вводят вермикулит в качестве адсорбента, обладающего низкой плотностью и высокой поглощающей способностью по отношению к водному раствору связующего или его растворителю, в количестве 2-20% от массы шихты.

2. Способ по п.1, отличающийся тем, что для облегчения растворения брикетов при введении в сталь в состав шихты вводят флюоритовый концентрат в количестве до 7% от массы шихты.

3. Способ по п.1, отличающийся тем, что для уменьшения взаимодействия растворителя с отсевами ферросплавов в состав шихты вводят пассиватор в виде водного раствора бихромата калия в количестве до 0,2% от массы порошка ферросплава.

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ ФРАКЦИЙ ФЕРРОСПЛАВОВ | 2004 |

|

RU2268313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНЫХ ОТХОДОВ ФЕРРОСИЛИЦИЯ | 2004 |

|

RU2270262C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2156814C1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ОТХОДОВ ФЕРРОСПЛАВОВ | 2004 |

|

RU2272082C1 |

| СИСТЕМА И СПОСОБ ВЫБОРА СИГНАЛА КОНТРОЛЯ ПОСЫЛКИ ВЫЗОВА В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ | 2006 |

|

RU2405278C2 |

Авторы

Даты

2010-08-27—Публикация

2007-12-27—Подача