Область техники, к которой относится изобретение

Изобретение относится к поршневому кольцу с признаками п. 1 формулы изобретения, способу нанесения покрытия на поршневое кольцо согласно признакам п. 16 формулы изобретения, а также к применению поршневого кольца в двигателях внутреннего сгорания.

Уровень техники

Испытывающие высокие нагрузки элементы скольжения в двигателях или рабочих машинах, как, например, поршневые кольца, обычно на рабочей поверхности скольжения и/или на боковых поверхностях снабжаются защитными покрытиями от износа, чтобы они могли соответствовать постоянно увеличивающимся требованиям к сроку службы. Высокое давление в цилиндре, непосредственное впрыскивание, рециркуляция отработавшего газа и другие конструктивные признаки новых разработок в части двигателей, как и альтернативные материалы цилиндра, новое топливо, но минимизация расхода масла, повышают нагрузку на поршневые кольца. В аспекте защиты окружающей среды и будущей ситуации с сырьем экономия топлива становится все более значительной. Важным мероприятием для уменьшения расхода топлива является минимизация трения в двигателе. Далее в аспекте защиты окружающей среды и заданного высокого срока службы двигателей важно по возможности уменьшение собственного износа поршневого кольца и особенно износа рабочих поверхностей цилиндра, чтобы иметь возможность соблюдения предельных показателей токсичности отработанных газов.

Элементы скольжения уже снабжаются защитными покрытиями от износа, которые наносятся с помощью термических способов экструзии, гальванических способов или технологии тонких покрытий или образуются с помощью термической обработки и диффузионных процессов. Эти покрытия обычно преобразуются в части структуры через их толщину покрытия и в значительной мере наносятся однородно.

Для минимизации износа и замедления разрастания трещин (оптимизация отношения твердости и вязкости соответственно пластичности) и сцепления этих покрытий интенсивно применяются также многослойные системы.

С помощью соответствующего выбора толщин отдельных слоев, который зависит от системы, твердость многослойного покрытия может достигать более высоких значений, чем твердость отдельных слоев. Нанесенные на поршневые кольца многослойные покрытия из нитрида алюминия и нитрида хрома обладают очень хорошими свойствами относительно износа (см. DE 102006046917 А1), а также хорошими теплопроводными свойствами и таким образом хорошей стойкостью к образованию следов прижога и коррозии контактных поверхностей (см. DE 102007035502 А1).

Высокая теплопроводность и с ней стойкость к коррозии контактных поверхностей покрытий, содержащих нитрид алюминия, реализуется для оптимальной характеристики износа покрытия в виде многослойного покрытия с нитридом хрома. При последовательном осаждении с помощью дугового способа испарения капли алюминия встраиваются в эти покрытия, причем эти капли называются вкраплениями или брызгами расплава.

В DE 102007035502 А1 раскрываются сплавы с теплопроводностью, по меньшей мере, 180 Вт/(мK). Подобные сплавы должны иметь только очень небольшое количество высокоплавких компонентов в низкоплавком компоненте. Хотя, эти известные покрытия имеют хорошие показатели теплопроводности, но в сплавах находятся вкрапления с очень большими диаметрами, которые преобладающим образом лежат в области от 15 до 20 µм. Теплопроводность покрытия, нанесенного с помощью способа термовакуумного осаждения из паровой фазы, зависит не только от материала, но и от структуры покрытия, дефектов роста и от содержания вкраплений. Несмотря на то, что титан имеет теплопроводность 16 Вт/(м·K) и алюминий имеет теплопроводность 200 Вт/(м·K), теплопроводность, например, TiAl6V4 составляет только 6,3 Вт/(м·K) (при температуре 20°C).

Из ″Comparison of DC and AC arc thin film deposition techniques″ in Surface and Coatings Techn. 120-121 (1999) 226-232 von Thomas Schueike et. al. известно уменьшение количества вкраплений с помощью фильтрации плазмы соответственно предотвращения осаждения вкраплений на основе.

В ″Modified pulse arc deposition for reducing of droplet emission″ in ″IEEE 18th Int. Symp. On Discharges and Electrical Insulation in Vacuum-Endhoven-1998 von K. Keutel et. al. для уменьшения вкраплений предлагается модифицированный пульсирующий дуговой способ осаждения.

Раскрытие изобретения

Задачей изобретения является создание поршневого кольца с защитным покрытием от износа, которое имеет как небольшой собственный износ, так и вызывает небольшой износ у сопряженных элементов. Также задачей изобретения является предложение способа изготовления такого улучшенного защитного покрытия от износа для поршневого кольца.

Эта задача решается в поршневом кольце признаками пункта 1 формулы изобретения. Способ изготовления такого, улучшенного в части износа защитного покрытия от износа является предметом пункта 16 формулы изобретения.

Защитное покрытие от износа может состоять из однослойного покрытия или многослойного покрытия с большим количеством отдельных слоев.

Поршневое кольцо имеет защитное покрытие от износа, которое имеет, по меньшей мере, первый низкоплавкий элемент, точка плавления которого составляет Tm≤700°C. В этом покрытии дополнительно включен, по меньшей мере, второй высокоплавкий элемент с точкой плавления Tm>760°C. Точка плавления первого низкоплавкого элемента лежит преимущественно ниже 700°C, преимущественно ниже 600°C, в частности, ниже 500°С. Нижняя граница для точки плавления низкоплавкого элемента лежит при 100°C.

Точка плавления второго высокоплавкого элемента лежит преимущественно выше 1000°C, особенно преимущественно выше 1400°C и, в частности, выше 1500°C.

В случае первого и второго элементов речь идет преимущественно о металлах. В качестве второго элемента могут применяться также неметаллы, как, например, Si.

Кроме того, в этом защитном покрытии от износа имеются вкрапления с диаметром D, которые содержат, по меньшей мере, низкоплавкий элемент, причем, по меньшей мере, 90% вкраплений имеют величину 1≤D≤10 µм.

Оказалось, что вкрапления повышают шероховатость, так что нужна последующая обработка, чтобы уменьшить износ также сопряженного элемента. Кроме того, при обработке поверхности или при применении поршневых колец в двигателе данные места могут выкрашиваться. Установлено, что размер вкраплений оказывает решающее влияние на износ защитного покрытия и сопряженных партнеров по скольжению.

Небольшие вкрапления, то есть в области 1≤D≤10 µм, являются преимуществом. Благодаря уменьшению вкраплений могут существенно снижаться затраты на последующую обработку, так как шероховатость убывает с уменьшающимся размером вкрапления. Выкрашивание областей поверхности, в которых должны находиться вкрапления, точно также существенно минимизируется.

Другое преимущество заключается в том, что вкрапления снижают собственные напряжения покрытия, не оказывая вредящего действия на строение покрытия. Небольшие вкрапления ведут к положительному эффекту, что могут снижаться в известной мере собственные напряжения. Если в покрытия встраиваются большие вкрапления, большая часть собственных напряжений может снижаться благодаря большому объему включений. Правда, большие включения с диаметром D>10 µм имеют недостаток, что собственный износ и износ сопряженных элементов, например, в двигателе возрастает. Благодаря небольшим вкраплениям в покрытии создаются минимальные неоднородности, которые вносят вклад в снижение напряжений.

С помощью последующей обработки благодаря небольшим вкраплениям образуются микроскопические карманы для смазки, которые однородно распределены.

Порядок величины микроскопических карманов для смазки, а также их распределение положительным способом сказываются на трибологических свойствах покрытия, что проявляется в уменьшенном износе, в частности, сопряженных элементов, как, например, рабочая поверхность цилиндра.

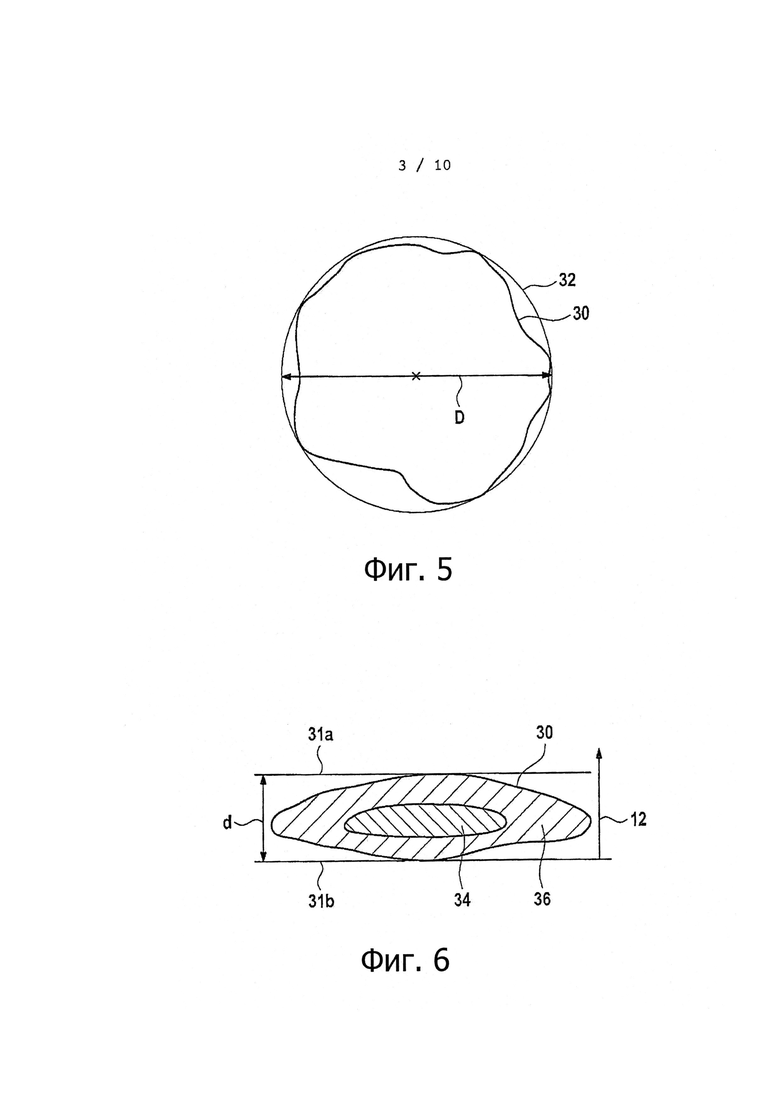

Диаметр D вкраплений является диаметром огибающих поверхностей вкраплений, причем диаметр D измеряется в плоскости перпендикулярно к нормалям к основе.

Предпочтительно, что, по меньшей мере, 90% вкраплений имеет величину 1≤D≤10 µм, в частности, величину 1≤D≤6 µм.

Вкрапления по технологическим причинам не могут полностью исключаться, однако их размер - как поясняется в связи с предложенным в соответствии с изобретением способом - может направленно устанавливаться.

Поразительным образом оказалось, что в случае, когда, по меньшей мере, 90% вкраплений имеет величину D≤10 µм, износ защитного покрытия от износа заметно снижается. Износ удалось уменьшить до 50% по сравнению с покрытиями с вкраплениями, которые находились вне этого условия.

Преимущественно состоит первый низкоплавкий элемент из алюминия (Tm=660°C). Алюминий имеет преимущество, что защитное покрытие от износа имеет более высокую стойкость к окислению и высокую теплопроводность. Другими низкоплавкими элементами являются магний (Tm=639°C), цинк (Tm=420°C), теллур (Tm=449°C), талий (Tm=303°C), олово (Tm=232°C), висмут (Tm=271°C) или сера (Tm=113°C).

Преимущественно состоит второй высокоплавкий элемент из титана (Tm=1660°C), ванадия (Tm=1890°C), хрома (Tm=1875°C), циркония (Tm=1852°C), ниобия (Tm=2468°C), молибдена (Tm=2617°C), гафния (Tm=2150°C), тантала (Tm=2996°C), вольфрама (Tm=3390°C), железа (Tm=1534°C), кремния (Tm=1410°C) или церия (Tm=797°C).

Оказалось, что размер вкраплений, в частности, в покрытиях, которые состоят из, по меньшей мере, нитрида металла, оказывает существенное влияние на износ таких покрытий и их сопряженных элементов. Нитрид металла включает также нитриды двух или более металлов.

Преимущественно состоит защитное покрытие от износа из периодически сформированного многослойного покрытия. Преимущественно каждая периодичность состоит из, по меньшей мере, двух отдельных слоев из нитридов металла. Является предпочтительным, что все отдельные слои многослойного покрытия состоят из нитридов.

По меньшей мере, отдельный слой каждой периодичности имеет, по меньшей мере, один из низкоплавких элементов и, по меньшей мере, один из высокоплавких элементов. Оказалось, что многослойное покрытие из слоев нитрида металла имеет хорошую стойкость к износу. В сочетании с указанным размером вкраплений стойкость к износу может еще увеличиваться.

Преимущественно отдельные слои имеют нитриды, по меньшей мере, металла из группы титан (Ti), цирконий (Zr), гафний (Hf), ванадий (V), ниобий (Nb), тантал (Ta), хром (Cr), молибден (Mo), вольфрам (W), железо (Fe), кремний (Si) или церий (Ce).

В принципе, возможны все комбинации указанных первых низкоплавких и вторых высокоплавких элементов, причем нитриды этих комбинаций являются предпочтительными. Например, в периодичности отдельный слой из нитрида низкоплавкого элемента может быть скомбинирован с отдельным слоем из нитрида низкоплавкого элемента и высокоплавкого элемента. Вместо отдельного слоя из нитрида низкоплавкого элемента может также отдельный слой из нитрида высокоплавкого элемента комбинироваться с отдельным слоем из нитрида высоко и низкоплавкого элемента. При этом речь идет о стехиометрических фазах или о нестехиометрических фазах или смесях из них. Например, под CrN должна пониматься одна или несколько фаз из системы Cr-N, аналогично это же действительно для других систем. В зависимости от способа нанесения покрытия (при известных обстоятельства) может быть предпочтительна та или другая комбинация.

Особенно предпочтительным является применение CrN для, по меньшей мере, отдельного слоя периодичности. CrN - отдельные слои в системе многослойного покрытия могут комбинироваться с отдельными слоями нитридов всех других металлов указанных групп.

Предпочтительной комбинацией отдельных слоев в периодичности является CrN/AlTiN.

Преимущественно периодичность многослойного покрытия состоит из, по меньшей мере, двух отдельных слоев из AlTiN и CrN с от 47 до 55% по весу Cr, от 19 до 25% по весу N, от 10 до 19% по весу Al и от 10 до 14% по весу Ti, причем данные в % по весу относятся к защитному покрытию от износа.

Возможно имеющаяся незначительная доля кислорода, рассматриваемая в качестве примеси, которая изменяется в рамках нескольких атомных процентов, не учитывалась.

Периодичность может иметь также более двух отдельных слоев, преимущественно до четырех отдельных слоев. Два отдельных слоя предпочтительны в том отношении, что затраты на изготовление заметно возрастают с увеличивающимся количеством отдельных слоев в каждой периодичности.

Высокоплавкий элемент в многослойном покрытии соответственно отдельном слое периодичности включен преимущественно с долей от 1 до 90% по весу, особенно предпочтительно от 20 до 40% по весу. Доля высокоплавкого элемента зависит от точек плавления низко- и высокоплавкого элементов.

Оказалось, что в зависимости от вида высокоплавкого элемента достаточно уже небольшого количества, чтобы существенно уменьшить размер вкраплений. С помощью доли высокоплавкого элемента может - при одинаковых параметрах способа - направленно устанавливаться размер вкраплений, соответственно распределение размера вкраплений. Чем больше доля высокоплавкого элемента в сравнении с долей низкоплавкого элемента, тем меньше становятся вкрапления и тем меньше количество вкраплений в нанесенном защитном покрытии от износа. При этом следует учитывать, что и параметры способа оказывают влияние на размер вкраплений.

Преимущественно защитное покрытие от износа наносится с помощью дугового способа испарения, преимущественно катодного дугового способа испарения, в частности, бесфильтрового дугового способа испарения. Способ преимущественно бесфильтровой, то есть перед осаждением не осуществляется отделения брызг накопительного электрода определенного размера.

Толщина отдельного слоя при создании покрытия в виде сверхрешеточного покрытия составляет преимущественно от 5 до 15 нм, предпочтительно от 8 до 15 нм, особенно предпочтительно от 10 до 15 нм.

Толщина отдельного слоя при создании покрытия в виде многослойного покрытия составляет преимущественно от 15 до 500 нм, особенно предпочтительно от 30 до 200 нм, в частности, предпочтительно от 30 до 80 нм.

Оказалось, что в части стойкости к износу для каждой комбинации материалов отдельных слоев существует оптимальное значение для периодичности.

Толщина защитного покрытия от износа составляет преимущественно от 10 до 60 µм, особенно предпочтительно от 20 до 60 µм, и, в частности, от 30 до 40 µм.

Предпочтительное применение предложенного в соответствии с изобретением поршневого кольца предусмотрено в двигателях внутреннего сгорания, в частности, для дизельных двигателей или двигателей внутреннего сгорания с посторонним зажиганием.

Предложенный в соответствии с изобретением способ предусматривает, что защитное покрытие от износа осаждается на основе с помощью дугового способа испарения, при котором, по меньшей мере, материал накопительного электрода находится в, по меньшей мере, накопительном электроде, причем этот материал накопительного электрода испаряется и осаждается на основе в газовой атмосфере, причем материал накопительного электрода имеет, по меньшей мере, первый элемент с точкой плавления Tm≤700°C и, по меньшей мере, второй элемент с точкой плавления Tm>760°C, причем второй элемент включен в таком количестве в материале накопительного электрода, что точка плавления материала накопительного электрода составляет Tm≥1000°C.

Для способа необходимо, чтобы первый и второй элемент в противоположность уровню техники находились вместе в накопительном электроде, так чтобы оба элемента испарялись соответственно расплавлялись вместе. Накопительный электрод представляет собой, например, пластину из материала, состоящую из материала накопительного электрода.

Оказалось, что уже небольшое количество такого второго элемента значимо повышает точку плавления легированного материала накопительного электрода и, что при высокой температуре плавления материала накопительного электрода вкраплений образуется немного и меньшего размера, так что с помощью этого параметра может устанавливаться желательный размер вкраплений соответственно их распределение.

Доля второго элемента в материале накопительного электрода составляет преимущественно от 1 до 90% по весу, предпочтительно от 40 до 50% по весу.

Предпочтительный дуговой способ испарения представляет собой катодный дуговой способ испарения. Этот способ испарения имеет преимущество в том, что могут достигаться высокие скорости роста, которые являются преимуществом при промышленном использовании.

В качестве первого элемента применяется преимущественно алюминий. Другими первыми элементами являются: магний, цинк, теллур, талий, олово, висмут или сера.

В качестве второго элемента применяется преимущественно титан. Другими вторыми элементами могут быть: ванадий, хром, цирконий, ниобий, молибден, гафний, тантал, вольфрам, железо, кремний или церий, которые были названы в связи с предложенным в соответствии с изобретением поршневым кольцом.

Преимущественно в качестве реакционного газа для образования нитридов металла применяется азот.

Давление реакционного газа устанавливается на от 1 до 10 Па.

Преимущественно ток испарителя устанавливается на от 40 до 200 А.

Преимущественно ток смещения устанавливается на от 5 до 200 В.

Являются предпочтительными следующие составы материала накопительного электрода:

Если соблюдаются указанные нижние границы весовых долей для второго элемента, то достигаются предложенные в соответствии с изобретением размер вкраплений и распределение вкраплений.

Состав соответственно осажденного покрытия, как правило, отличается от состава материала накопительного электрода, так как с одной стороны благодаря реакционному газу, например, азот вводится в виде нитрида в покрытие и с другой стороны незначительные отклонения могут вызываться вследствие выбора параметров способа.

В предпочтительном примере с Ti с 40-50% по весу и остатком Al достигается температура плавления около 1400°C, так что при осаждении с помощью дугового способа испарения это ведет к образованию вкраплений, из которых, по меньшей мере 90% лежит в области вблизи нижней границы области величин 1≤D≤10 µм. Накопительные электроды с этим предпочтительным составом могут быть куплены по рентабельной в части экономики цене.

Краткое описание чертежей

Показательные формы осуществления изобретения ниже более подробно поясняются с помощью чертежей, на которых показано:

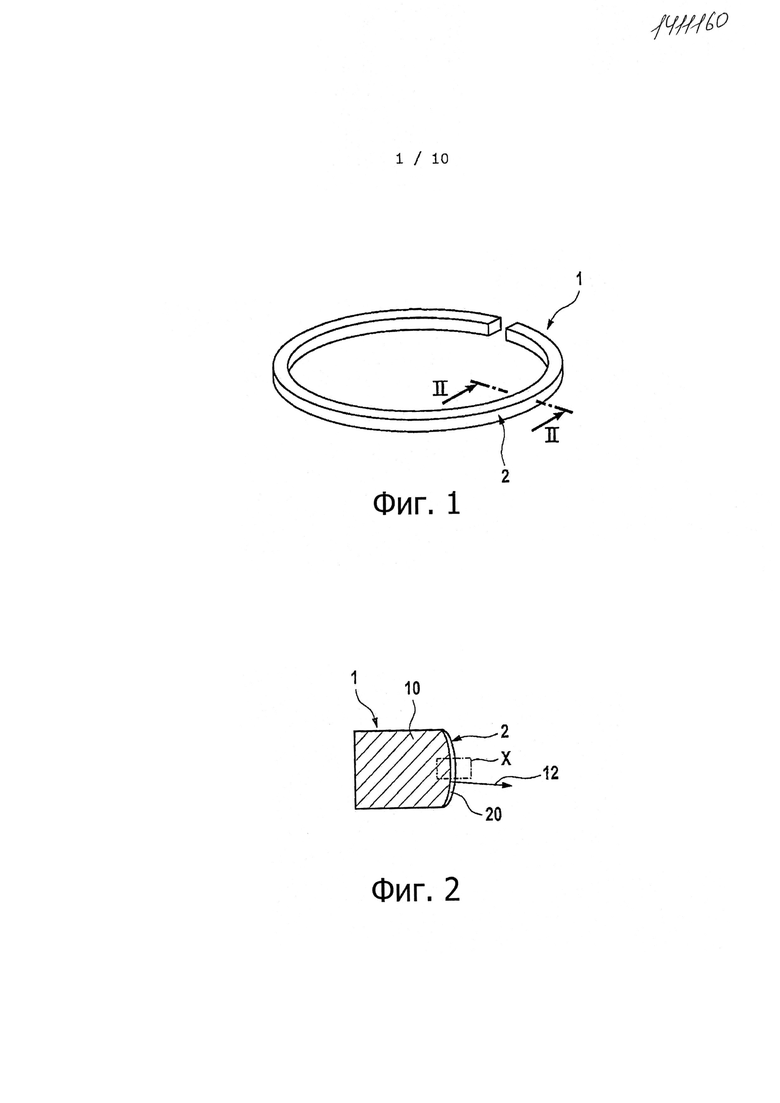

фиг. 1 - поршневое кольцо в перспективном изображении;

фиг. 2 - разрез вдоль линии II-II показанного на фиг. 1 поршневого кольца;

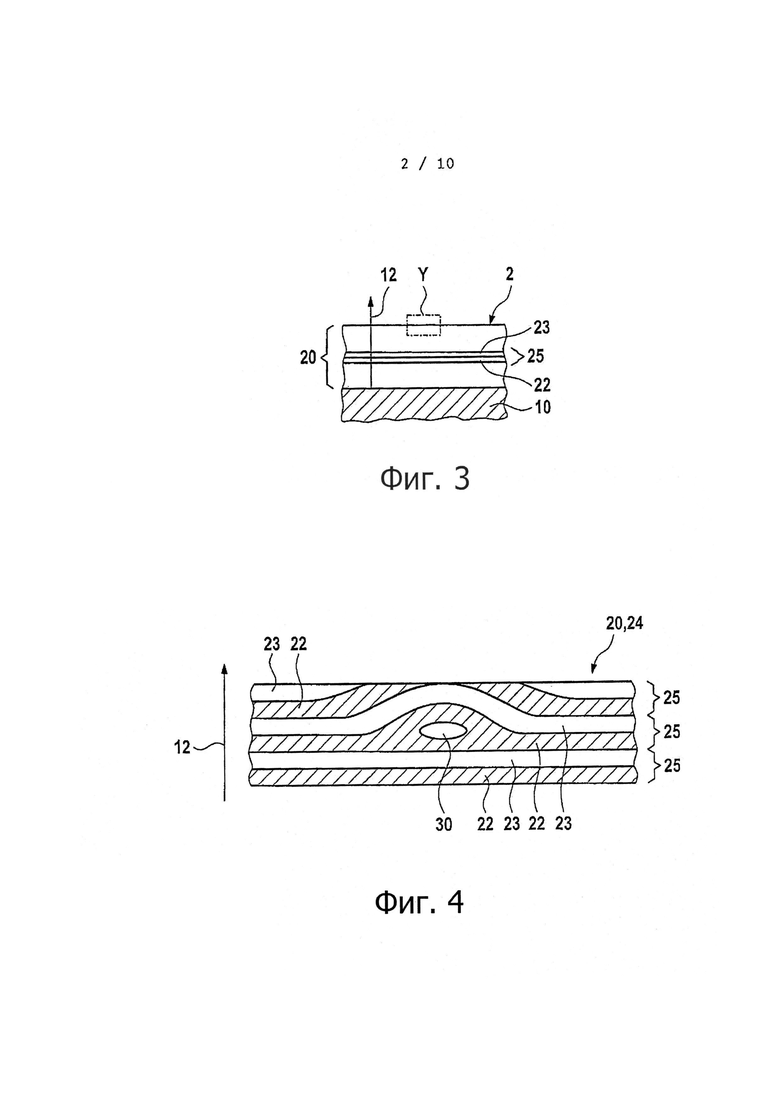

фиг. 3 - увеличенное изображение детали X из фиг. 2;

фиг. 4 - увеличенное изображение детали Y из фиг. 3;

фиг. 5-6 - вид сверху и поперечное сечение вкрапления;

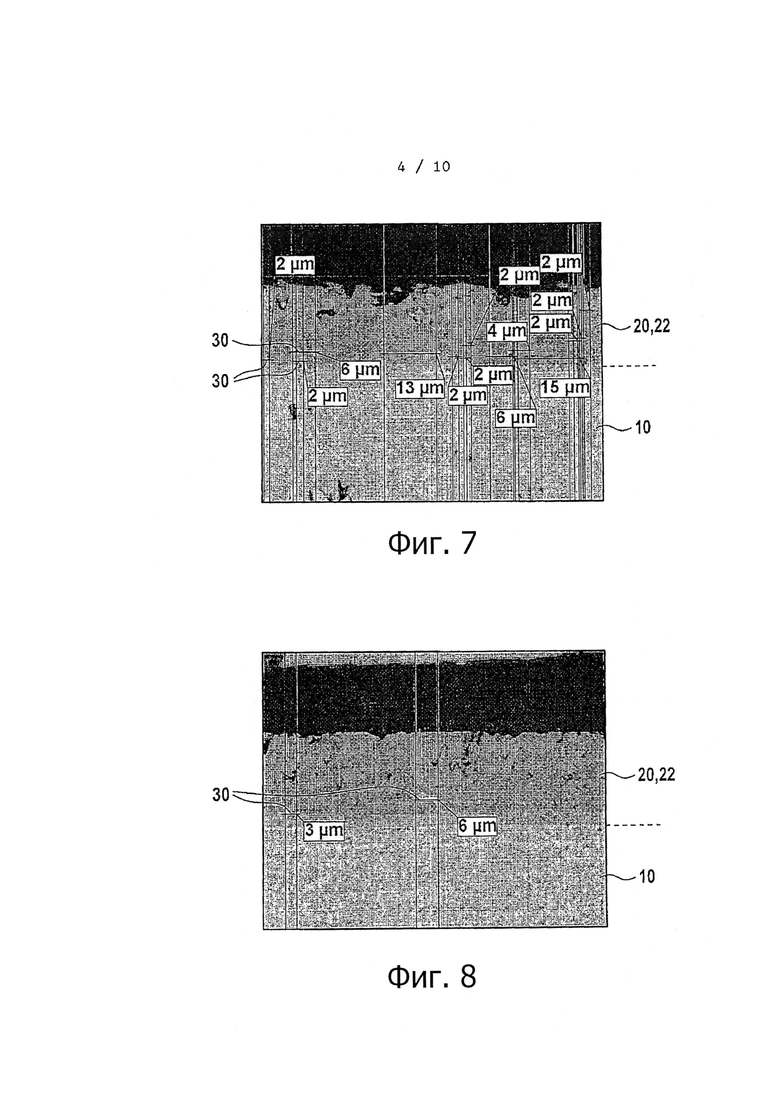

фиг. 7 - микрошлиф покрытия и основы с 1000-кратным увеличением, причем покрытие осуществлено с помощью алюминиевого катода;

фиг. 8 - микрошлиф покрытия и основы с 1000-кратным увеличением, прочем покрытие осуществлено с помощью AlTi-катода;

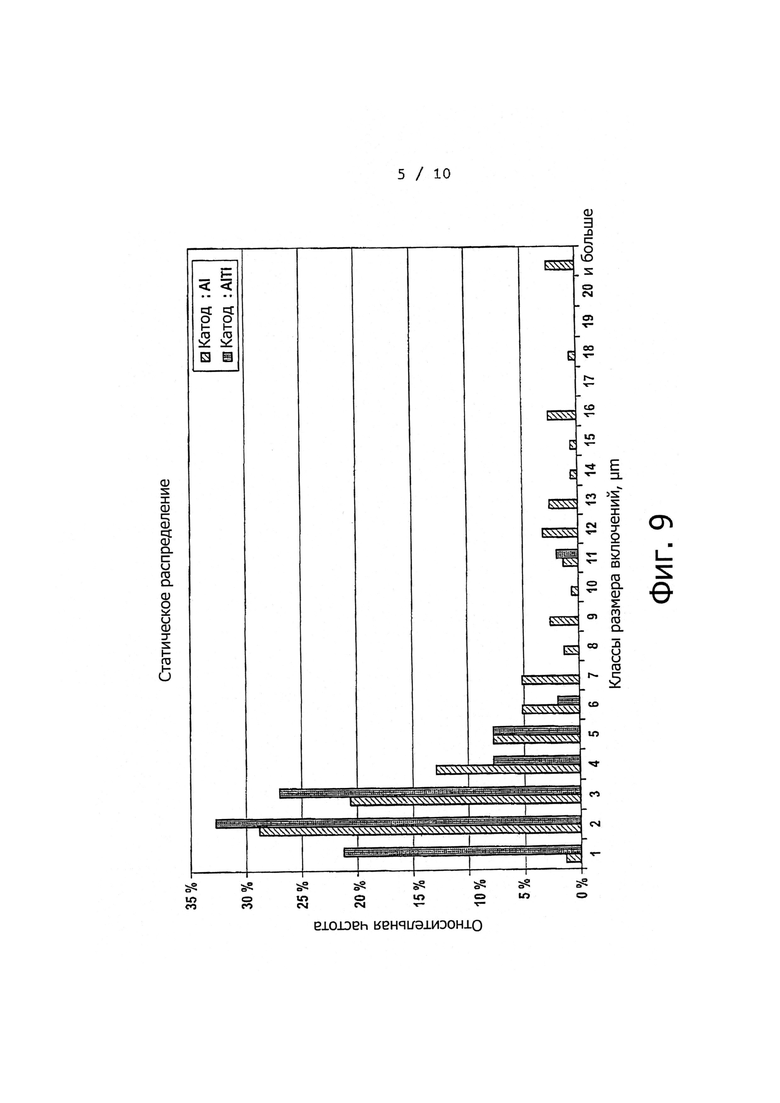

фиг. 9 - диаграмму, которая показывает статистическое распределение вкраплений;

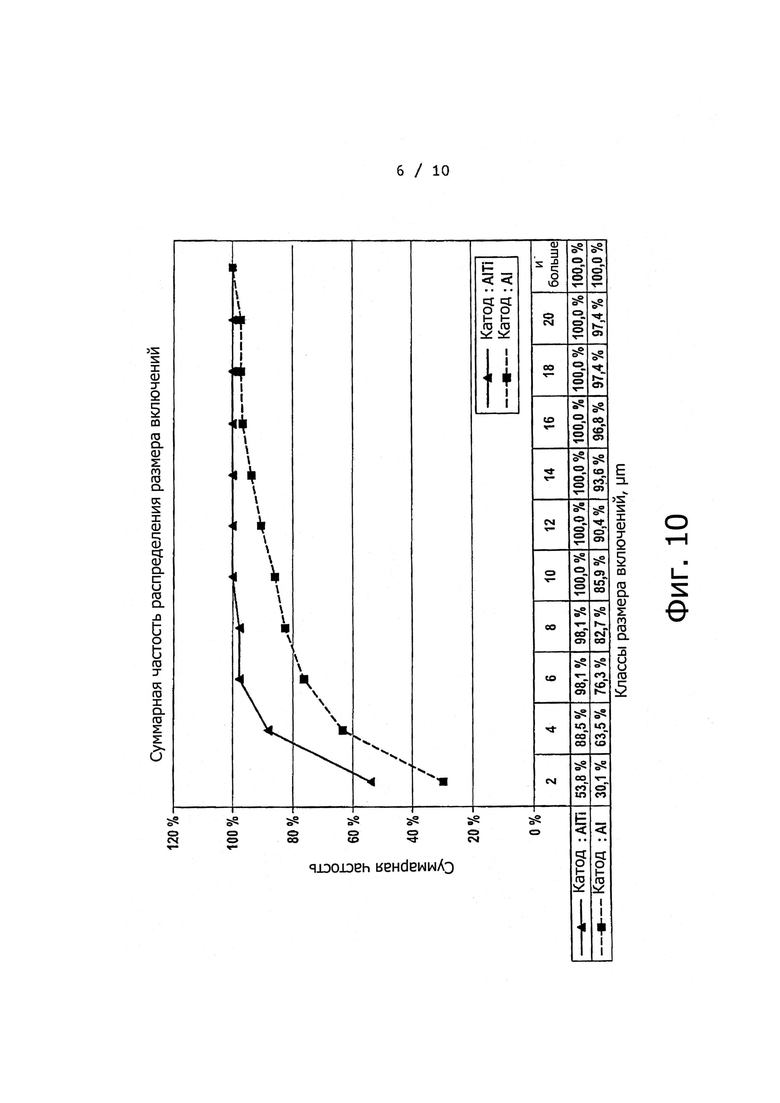

фиг. 10 - диаграмму, которая показывает суммарную часть распределения вкраплений;

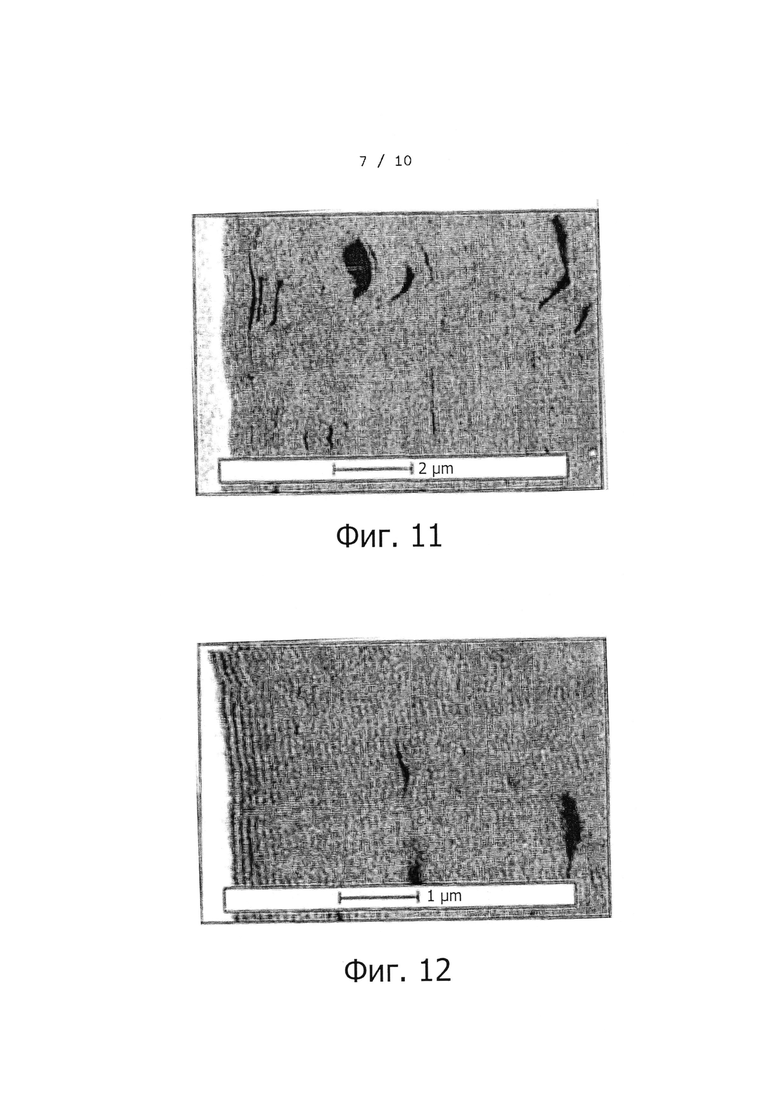

фиг. 11 - снимок, полученный в растровом электронном микроскопе, покрытия из нитрида алюминий/хром, в котором вкрапления хрома изображены белым и вкрапления алюминия черным;

фиг. 12 - снимок, полученный в растровом электронном микроскопе, многослойного покрытия, причем AlN-слои содержат титан;

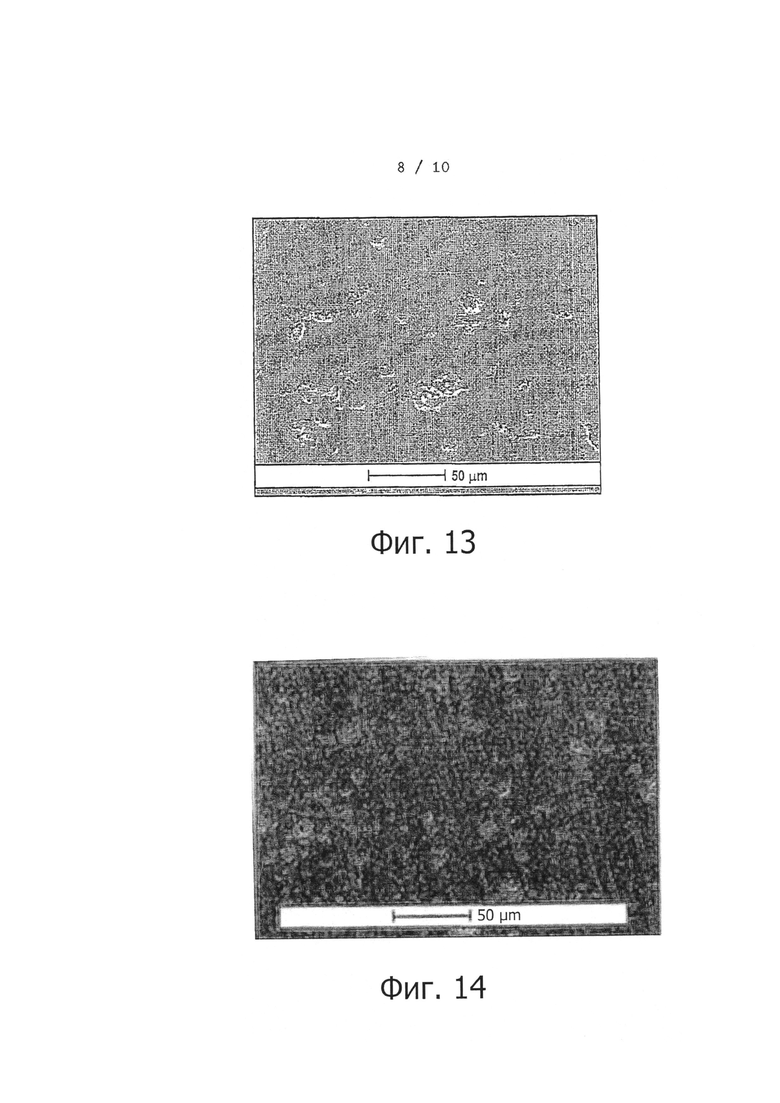

фиг. 13 - вид сверху покрытия из нитрида алюминия /нитрида хрома со сколами в после обработки поверхности;

фиг. 14 - вид сверху покрытия из нитрида алюминий-титан/нитрида хрома со сколами после обработки поверхности;

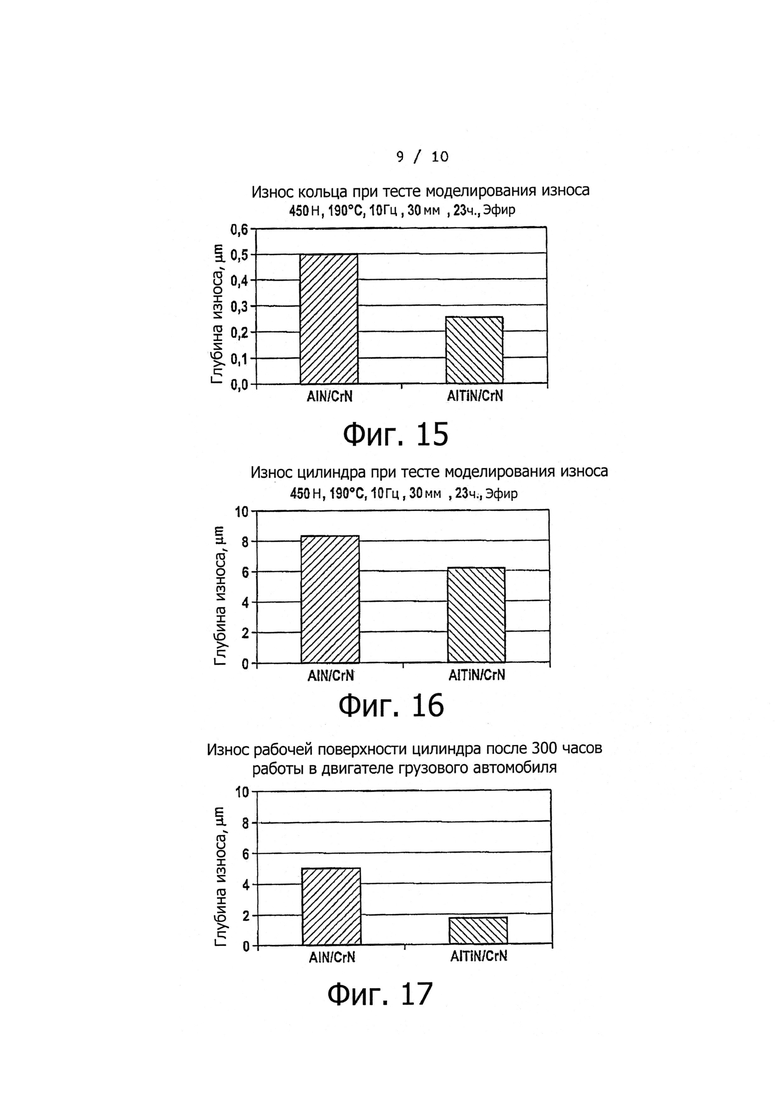

фиг. 15 - диаграмму, которая показывает показатели износа обычного AlN/CrN-многослойного покрытия в сравнении с предложенным в соответствии с изобретением AlTiN/CrN-многослойного покрытия;

фиг. 16 - диаграмму, которая показывает показатели износа цилиндра;

фиг. 17 - диаграмму, которая показывает показатели износа после работы двигателя; и

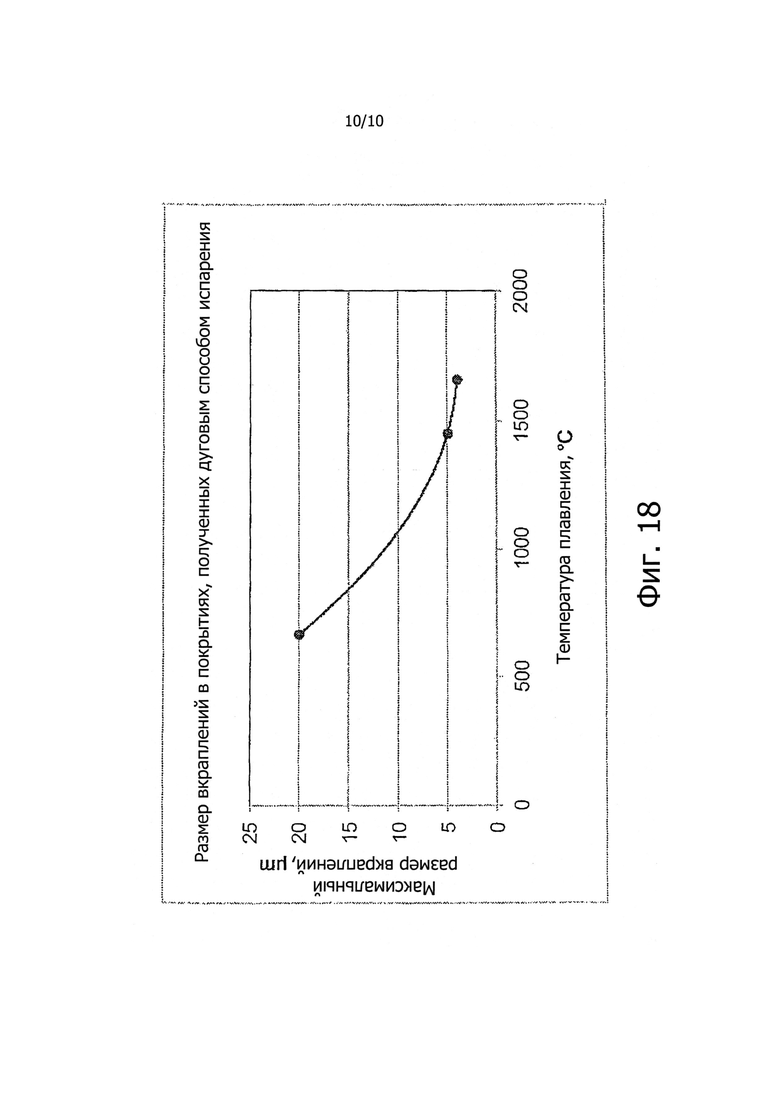

фиг. 18 - диаграмму, которая показывает максимальные размеры вкраплений в зависимости от температуры плавления примененных материалов.

Осуществление изобретения

На фиг. 1 изображено поршневое кольцо 1 в перспективе. Поверхность наружного периметра образует поверхность скольжения 2.

На фиг. 2 изображен разрез вдоль линии II-II показанного на фиг. 1 поршневого кольца 1. Поверхность скольжения 2 имеет слегка бочкообразную форму. Осажденное на основе 10 защитное покрытие от износа 20 образует эту бочкообразную форму.

На фиг. 3 представлено увеличенное изображение детали X из фиг. 2. На основе 10 находится защитное покрытие от износа 20 из многослойного покрытия, которое образуется большим количеством периодичностей 25. Каждая периодичность 25 состоит из двух отдельных слоев 22, 23, причем ради наглядности в чертеж внесена только одна периодичность 25.

На фиг. 4 представлено увеличенное изображение детали Y из фиг. 3. В одном из отдельных слоев 22 схематически изображено вкрапление 30. Такое вкрапление 30 способствует раздуву покрытия 32, которое продолжается другими лежащими над ним отдельными слоями и частично усиливается. Вследствие обработки поверхности верхние отдельные слои 22 и 23 надрезаются, благодаря чему шероховатость поверхности, вызванная раздувом, уменьшается, но по причине надреза образуются контактные поверхности, которые могут вести к образованию сколов материала покрытия над вкраплением.

Вид сверху вкрапления представлен на фиг. 5. Показывается плоскость, которая расположена перпендикулярно к нормалям к основанию 12, которая показана на фиг. 3 и 4. Диаметр D вкраплений 30 определяется с помощью огибающего круга 32.

На фиг. 6 представлен разрез вкрапления согласно фиг. 5. Если, например, при изготовлении данного покрытия 22 фиг. 4 был осажден нитрид алюминия, вкрапление 30 имеет ядро 34 из алюминия и оболочку 36 из AlN. Толщина d определяется расстоянием обеих плоскостей 31a, 31b, которые лежат перпендикулярно к нормалям 12 к основе и ограничивают вкрапление.

На фиг. 7 изображена основа 10 с нанесенным на нее защитным покрытием от износа 20 согласно уровню техники. Защитное покрытие от износа состоит из многослойного покрытия. Защитное покрытие от износа 20 было нанесено с помощью дугового способа испарения, причем оба катода (накопительные электроды) состояли из хрома, соответственно алюминия. Покрытие состоит из AlN/CrN.

Можно видеть, что имеет место широкое распределение AlN-вкраплений относительно их диаметра D, причем некоторые вкрапления имеют диаметр 13 соответственно 15 µм. Кроме того, имеются CrN-вкрапления, которые заметно меньше и таким образом могут не удостаиваться внимания.

Для сравнения на фиг. 8 изображена основа 10 с предложенным в соответствии с изобретением защитным покрытием от износа 20, причем защитное покрытие от износа было изготовлено из многослойного покрытия с помощью дугового испарения с катодов (накопительные электроды). Один накопительный электрод состоит из Al и Ti, в то время как другой накопительный электрод состоит из Cr. Покрытие 20 состоит из TiAlN/CrN.

Описание способа нанесения покрытия

Дуговое испарение является формой PVD-техники (метод термовакуумного осаждения из паровой фазы). При этом способе испаряемый материал, который должен быть проводящим электрический ток, в виде твердой пластины (накопительный электрод) в любом расположении устанавливается в вакуумной камере и включается в качестве катода. При подаче напряжения между анодом и катодом возникает электрическая дуга. Электрическая дуга перемещается над катодом и при этом испаряет очень небольшое количество материала. Мощность испарителя при этом устанавливается с помощью тока испарителя. Благодаря высокой плотности энергии материал испаряется сразу, не образуя обширных расплавов. Между вакуумной камерой и основой прикладывается напряжение смещения, в результате чего ионы металла ускоряются в направлении покрываемого основания. Там ионы металла вступают в реакцию с поданным реакционным газом (например, азот) и осаждаются в виде тонкого нитридного покрытия из высокопрочного материала на основе. Образуется имеющая высокую концентрацию плазма в форме парового котла, через который проводится основа, на которую наносится покрытие.

Оказалось, что определенные условия процесса ведут к идеальному встраиванию вкраплений.

Ток:

- подгонка условий разгрузки в процессе покрытия в накопительном электроде с диаметром 100 мм: токи испарителя: от 40 до 200 А.

Преимущественно лежат токи испарителя при этой геометрии испарителя в диапазоне от 50 до 150 А, в частности, от 80 до 90 А. При очень больших токах испарителя вследствие повышения температуры катода происходит увеличение эмиссии больших по размеру вкраплений и число вкраплений возрастает. При очень низких токах испарителя процесс испарения становится неустойчивым, так что чаще должно производиться зажигание. Это имеет недостаток, что во время паузы между зажиганиями эмитируются большие вкрапления.

Давление:

давление реакционного газа: от 1 до 10 Па азот, преимущественно от 2 до 8 Па.

- При очень низком давлении реакционного газа от 0,1 до 0,9 Па происходит эмиссия больших вкраплений и количество вкраплений возрастает.

- При очень большом давлении >10 до 50 Па ионы термализуются, что неблагоприятно влияет на скорость роста покрытия. Термализация означает адаптацию скоростей частиц к окружению вследствие соударений.

Напряжение смещения от 5 до 200 В, в частности, от 5 до 20 В.

Пример осуществления: состав примененного материала накопительного электрода:

состав накопительного электрода:

Покрытие в виде многослойного покрытия осаждалось на поршневых кольцах:

- строение CrN/AlTiN

- толщина отдельных слоев между 40 и 80 нм (периодичности 80-160 нм)

- состав отдельных слоев многослойного покрытия (CrN+AlTiN - отдельные слои)

При данных в % по весу содержанием кислорода пренебрегли. Данные в % по весу относятся к совокупности защитного покрытия от износа.

Собственные напряжения в осажденных покрытиях: CrN/AlN: - 0,94 гПа; CrN/AlTiN: - 1,08 гПа.

Собственные напряжения в осажденных покрытиях с большими вкраплениями (CrN/AlN) несколько меньше, так как большие вкрапления могут снижать собственные напряжения в большей мере по причине большей объемной доли вкраплений. Собственные напряжения измеряются с помощью рентгеновской дифракции на осажденных покрытиях согласно sin2 (Ψ) - способу. Отрицательный знак свидетельствует о собственных напряжениях сжатия.

С помощью добавки титана к алюминию накопительного электрода удалось добиться заметного уменьшения количества, а также диаметра Al-содержащих вкраплений 30. Показательно, что отмечены два вкрапления с диаметром D 3 и 6 µм.

На фиг. 9 показано статистическое распределение вкраплений для покрытий, представленных на фиг. 7 и 8. Можно видеть, что AlN/CrN-покрытие содержит сравнительно большую долю вкраплений в области >10 µм. В области ниже 10 µм доля вкраплений в TiAlN/CrN-покрытии больше, чем в AlN/CrN-покрытии. Статистическое распределение вкраплений заметно изменилось вследствие добавки титана к алюминию накопительного электрода, что ведет к улучшению шероховатости поверхности и к уменьшению износа как защитного покрытия от износа, так и сопряженного элемента.

На фиг. 10 изображено распределение частости, полученное на базе фиг. 9. Можно видеть, что количество вкраплений с диаметром D≤10 µм для покрытий, осажденных с AlTi-катодов, составляет 100% и, что даже доля вкраплений с диаметром D≤6 µм все еще больше 98,1% и таким образом лежит выше 90%.

На фиг. 11 и 12 представлены снимки, полученные с растрового электронного микроскопа. Можно видеть, что в покрытие включается заметно меньше вкраплений из нитрида алюминия (фиг. 12) в сравнении с покрытиями согласно фиг. 11. На изображениях вкрапления из нитрида хрома видятся белыми и вкрапления из нитрида алюминия черными. Можно видеть, что благодаря добавке титана имеет место уменьшение размера вкрапления (см. фиг. 12).

Это ведет к заметно более гладким прошедшим окончательную обработку поверхностям скольжения поршневых колец, как это изображено на фиг. 13 и 14. Фиг. 13 показывает обработанное обычное покрытие из нитрида алюминия/нитрида хрома со сколами после обработки. Сколы меньше и их заметно меньше, когда к алюминию добавляется титан. На фиг. 14 изображена система покрытия из нитрида алюминия/нитрида хрома. Таким образом достигается значимое улучшение в части сколов.

Как следствие, показывает трибологическое моделирование (имеющие покрытие сегменты поршневого кольца в отношении сегментов из гильз цилиндров) на фиг. 15 и 16 как меньший собственный износ (износ поршневого кольца на фиг. 15), так и меньший износ сопряженных элементов (износ цилиндра на фиг. 16). Износ на поршневом кольце удалось уменьшить на 50% и износ в цилиндре на около 25%.

Тест проводился на опытной установке для исследования колеблющегося износа при скольжении. Параметрами являются: нормальная сила 450 Н, температура 190°C, ход 30 мм, продолжительность 23 часа, смазка - эфир.

Результаты измерения износа на гильзах цилиндров (ZLB) после 300-часового теста в двигателе грузового автомобиля при усиленных условиях теста (под этим следует понимать: охлаждающая вода регулируется на 105°C вместо около 90°C, двигатель в течение 9/10 времени работает с максимальным крутящим моментом, остальное время с номинальной мощностью) подтвердили заметное уменьшение износа сопряженных элементов. Также и здесь снижение износа составляет около 50%, как на фиг. 17.

На фиг. 18 можно видеть диаграмму, которая показывает для дугового способа испарения максимальные размеры вкрапления для Al (температура плавления 660°C), AlTi (50% по весу Al, 50% по весу Ti; температура плавления - 1500°C) и Ti (температура плавления 1660°C). С увеличивающимся Ti-содержанием снижается размер вкрапления, причем на размер вкрапления сказывается влияние также параметров нанесения покрытия дуговым способом испарения.

Перечень позиций

1 Поршневое кольцо

2 Поверхность скольжения

10 Основа

12 Нормали

20 Защитное покрытие от износа

22 Покрытие

23 Покрытие

24 Многослойное покрытие

25 Периодичность

30 Вкрапление

31a, b Плоскость

32 Огибающий круг

34 Область ядра

36 Оболочка вкрапления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, И СПОСОБ ПОКРЫТИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2558024C2 |

| ПОРШНЕВОЕ КОЛЬЦО | 2012 |

|

RU2573549C2 |

| ВИНТОВАЯ НАЖИМНАЯ СТАЛЬНАЯ ПРУЖИНА ДЛЯ ПОРШНЕВОГО КОЛЬЦА | 2011 |

|

RU2558705C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, ИМЕЮЩИЙ ПОКРЫТИЕ, И СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2520245C2 |

| ПОРШНЕВОЕ КОЛЬЦО | 2010 |

|

RU2526412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОГО КОЛЬЦА | 2014 |

|

RU2661352C2 |

| ИМЕЮЩЕЕ ПОКРЫТИЕ ПОРШНЕВОЕ КОЛЬЦО С ЗАЩИТНЫМ СЛОЕМ | 2017 |

|

RU2727466C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, С ПОКРЫТИЕМ | 2013 |

|

RU2632338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОГО КОЛЬЦА И КОМПРЕССИОННОЕ ПОРШНЕВОЕ КОЛЬЦО | 2011 |

|

RU2559210C2 |

| СЛОИ МОНООКСИДА МОЛИБДЕНА И ИХ ПОЛУЧЕНИЕ С ПОМОЩЬЮ PVD | 2011 |

|

RU2622553C2 |

Изобретение относится к поршневому кольцу, его применению и способу его изготовления. Поршневое кольцо (1) выполнено с основой (10) и нанесенным на нее защитным покрытием от износа (20), которое имеет, по меньшей мере, первый элемент, точка плавления которого составляет Tm≤700°C. В защитное покрытие от износа (20) включен, по меньшей мере, второй элемент с точкой плавления Tm>760°C. В защитном покрытии от износа имеются вкрапления (30) с диаметром (D), которые содержат, по меньшей мере, первый элемент, причем, по меньшей мере, 90% вкраплений (30) имеют величину 1 µм≤D≤10 µм. Способ изготовления защитного покрытия от износа (20) с помощью дугового метода испарения предусматривает, что материал накопительного электрода имеет, по меньшей мере, первый элемент с точкой плавления Tm≤700°C и, по меньшей мере, второй элемент с точкой плавления Tm>760°C, причем второй элемент включен в материал накопительного электрода в таком количестве, что точка плавления (Tm) материала накопительного электрода составляет ≥1000°C. Изобретение повышает надежность устройства за счет уменьшения собственного износа поршневого кольца и сопряженных элементов устройства. 3 н. и 22 з.п. ф-лы, 18 ил.

1. Поршневое кольцо (1) с основой (10) и нанесенным на нее защитным покрытием от износа (20), которое имеет, по меньшей мере, первый элемент, точка плавления которого составляет Tm≤700°C, отличающееся тем, что в защитном покрытии от износа (20) включен, по меньшей мере, второй элемент с точкой плавления Tm>760°C и, что в защитном покрытии от износа (20) имеются вкрапления (30) с диаметром D, которые содержат, по меньшей мере, первый элемент, причем, по меньшей мере, 90% вкраплений (30) имеют величину 1 µм≤D≤10 µм.

2. Поршневое кольцо по п. 1, отличающееся тем, что первый элемент представлен алюминием, магнием, цинком, теллуром, таллием, оловом, висмутом или серой.

3. Поршневое кольцо по п. 1, отличающееся тем, что второй элемент представлен титаном, ванадием, хромом, цирконием, ниобием, молибденом, гафнием, танталом, железом, кремнием или церием.

4. Поршневое кольцо по п. 1, отличающееся тем, что защитное покрытие от износа (20) состоит из, по меньшей мере, нитрида металла.

5. Поршневое кольцо по п. 1, отличающееся тем, что защитное покрытие от износа (20) состоит из периодически сформированного многослойного покрытия, причем каждая периодичность (25) состоит из, по меньшей мере, двух отдельных слоев (22, 23) из нитридов металла и, по меньшей мере, отдельный слой (22, 23) периодичности имеет, по меньшей мере, один из низкоплавких элементов и, по меньшей мере, один из высоко плавких элементов.

6. Поршневое кольцо по п. 5, отличающееся тем, что отдельные слои (22, 23) имеют нитриды, по меньшей мере, металла, из группы Ti, Zr, HF, V, Nb, Ta, Cr, Mo и W.

7. Поршневое кольцо по п. 5, отличающееся тем, что отдельный слой (22, 23) периодичности состоит из AlTiN.

8. Поршневое кольцо по п. 5, отличающееся тем, что отдельный слой (22, 23) периодичности состоит из CrN.

9. Поршневое кольцо по одному из пп. 7 или 8, отличающееся тем, что периодичность многослойного покрытия состоит из, по меньшей мере, двух отдельных слоев из AlTiN и CrN с от 47 до 55% по весу Cr, от 19 до 25% по весу N, от 10 до 19% по весу Al и от 10 до 14% по весу Ti, причем данные в % по весу относятся к защитному покрытию от износа (20).

10. Поршневое кольцо по одному из пп. 5 или 6, отличающееся тем, что второй элемент в покрытии (20-2) или отдельный слой (22, 23) периодичности (25) включен с долей от 1 до 90% по весу.

11. Поршневое кольцо по п. 5, отличающееся тем, что защитное покрытие от износа (20) нанесено с помощью катодного дугового способа испарения.

12. Поршневое кольцо по одному из пп. 5-8, отличающееся тем, что толщина отдельного слоя (22, 23) при создании сверхрешеточного слоя составляет от 5 до 15 нм, предпочтительно от 8 до 15 нм, особенно предпочтительно от 10 до 15 нм.

13. Поршневое кольцо по одному из пп. 5-8, отличающееся тем, что толщина отдельного слоя (22, 23) при создании многослойного покрытия составляет от 15 до 500 нм, предпочтительно от 30 до 200 нм, особенно предпочтительно от 30 до 80 нм.

14. Поршневое кольцо по одному из пп. 1, 4, 5, 11, отличающееся тем, что толщина защитного покрытия от износа (20) составляет от 10 до 60 нм, предпочтительно от 20 до 60 нм.

15. Применение поршневого кольца по п. 1 в двигателях внутреннего сгорания.

16. Способ изготовления защитного покрытия от износа (20) с вкраплениями на основе (10) поршневого кольца по п. 1, при котором его осаждают на основе с помощью дугового метода испарения с, по меньшей мере, накопительного электрода, который имеет накопленный материал накопительного электрода, и в газовой атмосфере из реакционного газа, отличающийся тем, что материал накопительного электрода имеет, по меньшей мере, первый элемент с точкой плавления Tm≤700°C и, по меньшей мере, второй элемент с точкой плавления Tm>760°C, причем второй элемент в таком количестве включен в материал накопительного электрода, что точка плавления Tm материала накопительного электрода составляет Tm≥1000°C.

17. Способ по п. 16, отличающийся тем, что дуговой метод испарения является катодным дуговым методом испарения.

18. Способ по п. 16, отличающийся тем, что в качестве первого элемента применяют алюминий, магний, цинк, теллур, талий, олово или висмут или сера.

19. Способ по п. 16, отличающийся тем, что в качестве второго элемента применяют титан, ванадий, хром, цирконий, ниобий, молибден, гафний, тантал, вольфрам, железо, кремний или церий.

20. Способ по п. 16, отличающийся тем, что применяют материал накопительного электрода, в котором доля второго элемента составляет от 1 до 90% по весу.

21. Способ по п. 16, отличающийся тем, что в качестве реакционного газа применяют азот.

22. Способ по п. 16, отличающийся тем, что давление реакционного газа устанавливают на от 1 до 10 Па.

23. Способ по п. 16, отличающийся тем, что ток испарителя устанавливают на от 40 до 200 А.

24. Способ по п. 16, отличающийся тем, что напряжение смещения устанавливают на от 5 до 200 В.

25. Способ по п. 16, отличающийся тем, что применяют накопительный электрод с от 40 до 50% Ti и остаток Al.

| DE 102006046915 B3, 06.03.2008 | |||

| DE 102005033769 A1, 18.01.2007 | |||

| Многопоточная зубчатая передача | 1985 |

|

SU1260603A1 |

| ИЗНОСОСТОЙКИЙ ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2002 |

|

RU2245472C1 |

Авторы

Даты

2016-10-27—Публикация

2013-01-14—Подача