Область техники

Настоящее изобретение относится к износостойкому элементу скольжения, к примеру такому, как поршневое кольцо и гильза цилиндра, предназначенные для применения в двигателях внутреннего сгорания.

Предпосылки создания изобретения

В последнее время назрела существенная потребность в повышении мощности и улучшении эксплуатационных качеств двигателей внутреннего сгорания. Все более тяжелыми становятся условия работы различных элементов скольжения, к примеру таких, как поршневые кольца и гильзы цилиндров, которые нашли широкое применение в конструкции двигателей внутреннего сгорания, в связи с чем требуется, чтобы каждый такой элемент скольжения обладал повышенным сопротивлением абразивному износу и задирам.

Обычно для того, чтобы повысить сопротивление элемента скольжения абразивному износу поверхность его подвергают специальной обработке, называемой хромированием. Однако такая обработка, как хромирование, недостаточна для того, чтобы улучшить сопротивление элемента скольжения имеющимся задирам и царапинам.

Например, согласно японскому патенту JP 6-221438 А, предложен такой способ обработки, при котором на наружной окружной поверхности скольжения поршневого кольца образуют нанесение распылением покрытия, получаемого методом плазменного напыления, причем такое покрытие, нанесенное распылением, содержит молибден, хромоникелевый сплав и мельчайшие частицы порошкообразного карбида хрома.

Поршневое кольцо, предложенное в приведенном выше источнике, имеет повышенное сопротивление скольжению из-за того, что в этом покрытии, нанесенном распылением, содержатся частицы керамического порошкообразного материала. Кроме того, существует также проблема, которая заключается в том, что при наличии частиц керамического порошкообразного материала, которые агрессивно ведут себя по отношению к материалу, по которому происходит скольжение, будет наблюдаться ускоренный износ гильзы цилиндра.

Краткое описание изобретения

Настоящее изобретение направлено на решение рассмотренных выше проблем и на создание элемента скольжения, имеющего повышенное сопротивление абразивному износу, обеспечиваемое благодаря наличию на этом элементе такого покрытия, нанесенного распылением, которое не приводит к повышению сопротивления его скольжению и не содержит частиц, проявляющих агрессивность по отношению к материалу, по которому происходит скольжение.

Таким образом, согласно настоящему изобретению, элемент скольжения выполнен из основного металла и имеет нанесенное распылением покрытие, образованное на наружной поверхности скольжения поверх основного металла. Покрытие получают, напыляя смесь, содержащую по массе 30-70% порошкообразного молибдена, 10-40% порошкообразного хромоникелевого сплава, 5-40% керамического порошкообразного материала и 2-15% порошкообразной твердой смазки.

Причина, по которой содержание порошкообразного молибдена установлено в пределах от 30 до 70% по массе, заключается в том, что при содержании порошкообразного молибдена в количестве менее 30% ухудшается сопротивление покрытия задирам. Когда содержание порошкообразного молибдена превышает 70%, трудно обеспечить достаточную твердость покрытия.

Причина, по которой содержание в смеси порошкообразного хромоникелевого сплава установлено в пределах от 10 до 40% по массе, заключается в том, что при содержании порошкообразного хромоникелевого сплава в количестве менее 10% трудно было бы обеспечить достаточную прочность покрытия на разрыв. А когда содержание в смеси порошкообразного хромоникелевого сплава превышает 40%, ухудшается сопротивление покрытия задирам.

Причина, по которой содержание в смеси порошкообразного керамического материала установлено в пределах от 3 до 40% по массе, заключается в том, что при содержании порошкообразного керамического материала в количестве менее 3% трудно было бы обеспечить достаточную твердость покрытия. Когда содержание порошкообразного керамического материала превышает 40%, покрытие становится таким твердым, что начинает проявлять агрессивность по отношению к материалу, по которому происходит скольжение.

Причина, по которой содержание порошкообразной твердой смазки установлено в пределах от 2 до 15% по массе, заключается в том, что при содержании порошкообразной твердой смазки в количестве менее 2% эффект смазывания проявляется слишком слабо для того, чтобы не допустить повышения сопротивления покрытия скольжению и избежать с его стороны проявления агрессивности по отношению к материалу, по которому происходит скольжение. Когда содержание порошкообразной твердой смазки превышает 15%, покрытие становится хрупким.

Износостойкий элемент скольжения, согласно настоящему изобретению, выполнен с нанесенным распылением на его поверхность скольжения покрытием, полученным посредством напыления смеси порошкообразного молибдена, порошкообразного хромоникелевого сплава, керамического порошкообразного материала и порошкообразной твердой смазки, в результате чего он превосходит как по сопротивлению абразивному износу, так и по сопротивлению задирам элемент скольжения с нанесенным напылением покрытием, известный из вышеупомянутого источника, а также менее агрессивен по отношению к материалу, по которому происходит скольжение, в связи с наличием в составе своего покрытия порошкообразной твердой смазки, чем указанный известный элемент скольжения. Соответственно, такой элемент скольжения может быть с получением при этом определенных преимуществ использован в виде поршневого кольца, либо какой-нибудь иной аналогичной детали в конструкции судового дизельного двигателя большого рабочего объема с высокими эксплуатационными характеристиками. Особое преимущество этого элемента скольжения состоит в том, что способен продлить срок службы двигателя.

Краткое описание чертежей

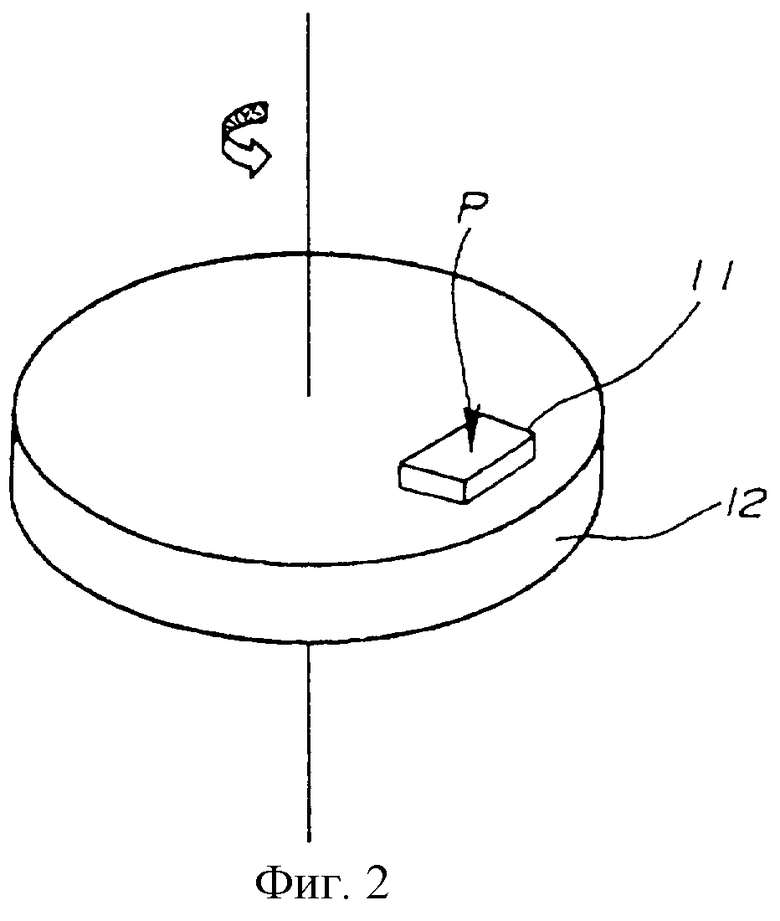

Фиг.1 изображает частично в разрезе поршневое кольцо, согласно настоящему изобретению;

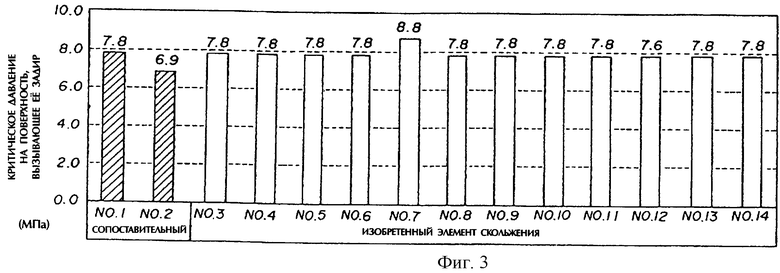

фиг.2 - схематически плоский испытательный прибор вращающегося типа, предназначенный для проведения различных испытаний на трение скольжения;

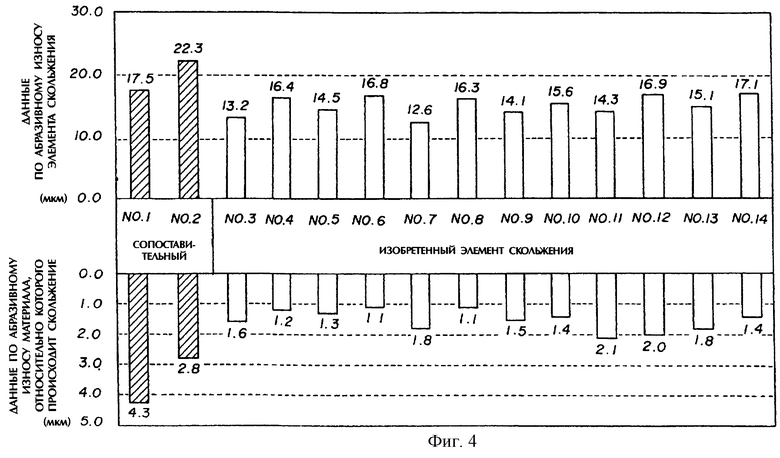

фиг.3 - диаграмму, показывающую результаты испытаний на сопротивление задирам;

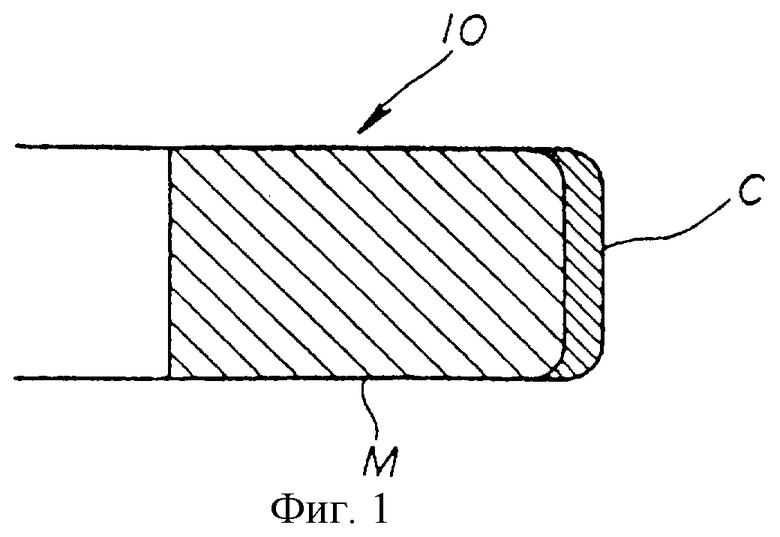

фиг.4 - диаграмму, показывающую данные, полученные при проведении испытаний на сопротивление абразивному износу.

Описание варианта осуществления изобретения

Как показано на фиг.1, представляющей частичный вид в разрезе поршневого кольца 10, согласно рассматриваемому варианту осуществления настоящего изобретения, на наружной окружной поверхности поршневого кольца 10 поверх основного металла М образовано нанесенное распылением покрытие С. Это покрытие С, нанесенное распылением, получают, напыляя смесь, содержащую по массе 30-70% порошкового молибдена, 10-40% порошкового хромоникелевого сплава, 5-40% порошкового керамического материала и 2-15% порошкообразной твердой смазки.

Покрытие С, нанесенное распылением, превосходит известное как по сопротивлению абразивному износу, так и по сопротивлению задирам, не проявляя при этом повышенного сопротивления скольжению и агрессивности по отношению к материалу, по которому происходит скольжение, обычно вызываемой находящимися в составе покрытия частицами порошкообразной твердой смазки.

Примеры

Далее варианты исполнения элемента скольжения, согласно настоящему изобретению, рассматриваются более подробно со ссылками на результаты различных испытаний, проведенных с целью сопоставления предложенного элемента скольжения с другими известными элементами такого типа.

Были подготовлены четырнадцать разновидностей испытательных образцов путем нанесения четырнадцати разных видов покрытия толщиной 300 мкм на кусочки одного и того же чугуна, идущего на изготовление поршневых колец, в качестве основного материала, из числа которых два образца - №1 и №2 - приняты в качестве сопоставительных или соответствующих другим элементам скольжения, известным из вышеупомянутого источника. Остальные двенадцать образцов - №№3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 и 14 - относятся к данному изобретению или соответствуют вариантам его осуществления. Покрытия были получены методом плазменного напыления соответствующих порошкообразных смесей, состав которых приведен в таблице.

Плазменное напыление проведено в следующих условиях:

Плазменный прожектор: “Сальзер Метко 7МВ” для плазменного напыления

/наименование изделия/

Электрическое напряжение 60-70 В

Электрический ток 500 А

Испытания на сопротивление задирам и на сопротивление абразивному износу проводились для каждого из испытательных образцов следующим образом.

Испытания на сопротивление задирам

Сопротивление каждого образца задирам определялось при помощи плоского испытательного прибора вращающегося типа, предназначенного для проведения испытаний на трение скольжения, который схематически показан на фиг.2. Этот прибор для испытаний на трение имеет механизм, в котором образец II приводится в соприкосновение с вращающейся плоской поверхностью или, иными словами, материалом 12, по которому происходит скольжение и который вращается с постоянной скоростью, и удерживается в прижатом к нему состоянии с заданной величиной давления Р на его поверхность в течение заданного периода времени, при этом такая величина давления на его поверхность, при которой происходит задир, замеряется и считается критическим давлением на поверхность, вызывающим ее задир. Воздействие давления на эту поверхность осуществлялось таким образом, что начальное давление на поверхность, составляющее 2,45 МПа, выдерживалось в течение 30 минут, после чего давление на поверхность повышали на 0,98 МПа каждый раз по истечении 5 минут.

Измерения проведены в следующих условиях:

Скорость скольжения 5 м/сек

Смазочное масло: SAE 30 + желтый керосин /1:1/

Количество масла: только первоначальное смазывание, после чего масло не добавлялось.

Материал, относительно которого происходит скольжение: “Теркэллой” /известное наименование продукта, право на которое принадлежит фирме “Ниппон Пистон Ринг Ко., Лтд.”, и которым назван борочугун/.

Результаты испытаний приведены на фиг.3. Как видно на фиг.3, для всех выполненных согласно настоящему изобретению образцов №№3-14 критическое давление на поверхность, вызывающее ее задир, находилось в пределах от 7,8 до 8,8 МПа, тогда как для сопоставляемых образцов №№1 и 2 критическое давление на поверхность, вызывающее ее задир, находилось в пределах от 6,9 до 7,8 МПа. Соответственно, элемент скольжения, выполненный согласно настоящему изобретению, будет по этому показателю либо таким же, либо лучше, чем сопоставляемый образец.

Испытания на сопротивление абразивному износу

Данные по абразивному износу для каждого образца вместе с материалом, относительно которого осуществлялось скольжение в каждом отдельном случае, также определялись при помощи того же вышеупомянутого плоского испытательного прибора вращающегося типа, предназначенного для проведения различных испытаний на трение скольжения, который схематически показан на фиг.2. Этот прибор для испытаний на трение имеет механизм, в котором образец II приводится в соприкосновение с вращающейся плоской поверхностью или, иными словами, материалом 12, относительно которого происходит скольжение и который вращается с постоянной скоростью, и удерживается в прижатом к нему состоянии с заданной величиной давления Р на его поверхность в течение заданного для проведения соответствующего испытания периода времени. В связи с этим на материал, относительно которого происходит скольжение, наносится смазочное масло.

Измерения проведены в следующих условиях:

Скорость скольжения 6 м/сек

Давление на поверхность 6 МПа

Смазочное масло: “Спинокс С-2”, известное наименование продукта, право на которое принадлежит фирме “Ниппон Ойл Ко. Лтд.”, и которым названо подшипниковое масло.

Температура масла 60±10°С

Количество масла 10-4 м3/мин

Время проведения испытания 100 ч

Материал, относительно которого происходит скольжение: “Таркэллой” /известное наименование продукта, право на которое принадлежит фирме “Ниппон Пистон Ринг Ко., Лтд.”, и которым назван борочугун/.

Результаты испытаний на сопротивление абразивному износу приведены на фиг.4. Как показано на фиг.4, для всех выполненных согласно настоящему изобретению образцов №№3-14 полученные значения для величины их износа находятся в пределах от 12,6 до 17,1 мкм, тогда как для сопоставляемых образцов №№1 и 2 были для величины их износа получены значения, находящиеся в пределах от 17,5 до 22,3 мкм. Соответственно, элемент скольжения, который выполняется согласно настоящему изобретению, будет по своему сопротивлению абразивному износу превосходить сопоставимый с ним образец. Для всех выполненных согласно настоящему изобретению образцов №№3-14 полученные значения для величины износа того материала, относительно которого осуществляется скольжение, находятся в пределах от 1,1 до 2,1 мкм, тогда как для образцов №№1 и 2, сопоставляемых с ними, полученные значения по износу материала, относительно которого происходит скольжение, находятся в пределах от 2,8 до 4,3 мкм. Соответственно, элемент скольжения, выполненный, согласно настоящему изобретению, будет намного по такому своему показателю, как подавление агрессивности, которую он проявляет по отношению к материалу, по которому происходит его скольжение, превосходить сопоставляемый с ним образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиальные уплотнения роторно-поршневого двигателя внутреннего сгорания | 2020 |

|

RU2741176C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ ДЛЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2014 |

|

RU2585112C2 |

| МЕХАНИЧЕСКИ ЛЕГИРОВАННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2018 |

|

RU2774991C2 |

| ИЗНОСОСТОЙКИЙ СЛОЙ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2012 |

|

RU2601358C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб и способ его получения | 2014 |

|

RU2626827C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2013 |

|

RU2635119C2 |

Изобретение относится к износостойким элементам скольжения и может найти применение при изготовлении поршневых колец и гильз цилиндров для двигателей внутреннего сгорания. На наружной поверхности элемента скольжения поверх основного металла напылением получено покрытие, содержащее по массе 30-70% порошкообразного молибдена, 10-40% порошкообразного хромоникелевого сплава, 3-40% керамического порошкообразного материала и 2-15% порошкообразной твердой смазки. Керамический порошкообразный материал представляет собой окись хрома или карбид хрома. Порошкообразная твердая смазка представляет собой, по меньшей мере, одно из веществ, выбранных из группы, состоящей из фторида кальция, сернистого марганца и двусернистого молибдена. Элемент скольжения имеет повышенное сопротивление абразивному износу. 2 з.п. ф-лы, 4 ил., 1 табл.

| JP 6221438 А, 09.08.1994 | |||

| Способ нанесения газопламенных покрытий | 1958 |

|

SU118115A1 |

| Способ получения износостойких покрытий | 1988 |

|

SU1636474A1 |

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ КОРРОЗИИ, ОКИСЛЕНИЯ И ТЕРМИЧЕСКОЙ ПЕРЕГРУЗКИ, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2147624C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

Авторы

Даты

2005-01-27—Публикация

2002-02-22—Подача