Область технического применения

Настоящее изобретение относится к устройству и к способу изготовления нановолокна и структуры из нановолокна.

Предпосылки к созданию изобретения

Процесс электропрядения привлекает к себе внимание, как технология, при применении которой обеспечивается возможность относительно легкого изготовления волокон, имеющих нанодиаметр (т.е. изготовления нановолокон) без использования механических или термических сил. Обычный процесс электропрядения включает загрузку раствора материала для формования нановолокна в шприц, содержащий иглу на его конце, и впрыскивание раствора из иглы к лицевой поверхности собирающего электрода, при одновременном создании высокого напряжения постоянного тока между иглой и собирающим электродом. Растворитель из впрыскиваемого раствора мгновенно испаряется, а материал вытягивается под действием силы электростатического взаимодействия, и при этом коагулирует, превращаясь в нановолокно, которое осаждается на собирающем электроде.

Описанный выше обычный процесс электропрядения пригоден для изготовления только одного или небольшого количества нановолокон из одной иглы. Технология изготовления большого количества нановолокон пока еще не создана, и практическое применение процесса электропрядения только медленно прогрессирует.

В патентном документе 1, указанном ниже, с целью увеличения производительности при производстве нановолокна, раскрыт способ изготовления нановолокна, включающий создание множества устройств для электропрядения, расположенных параллельно друг другу, и устройства для сбора нановолокон. Каждое устройство для электропрядения содержит: металлический шарик маленького диаметра; металлическое прядильное сопло, расположенное таким образом, чтобы расстояние между металлическим шариком и отверстием прядильного сопла было небольшим; и сопло для подачи воздуха с высокой скоростью, предназначенное для направления высокоскоростной воздушной струи перпендикулярно линии, соединяющей металлический шарик и отверстие прядильного сопла. Между металлическим шариком и прядильным соплом создают высокое напряжение для изготовления нановолокна, и нановолокна, выходящие из сопел, собирают вместе на устройстве для сбора нановолокон.

В патентном документе 2, указанном ниже, раскрыто устройство для изготовления нановолокна, содержащее: прядильное сопло, заземленное через выбранный один из двух выпрямителей; диэлектрик, состоящий из электрода, содержащего на нем диэлектрическое изоляционное покрытие и проводящее покрытие; и источник переменного тока для подачи переменного тока к диэлектрику. Полярность заряда прядильного сопла, которое заземлено, изменяется попеременно таким образом, что получаются попеременно нановолокна с противоположными полярностями, для предотвращения однополярной заряженности атмосферы. Это позволяет упростить систему изоляции и обеспечивать безопасность производственного устройства, и предотвращать заряжение расположенных рядом элементов, облегчая сбор нановолокон. В патентном документе 3, указанном ниже, раскрыто устройство для изготовления нановолокон, содержащее, вместо прядильного сопла, токопроводящий цилиндр, имеющий диаметр от 10 мм до 300 мм и содержащий большое количество сквозных отверстий в его стенке. Между цилиндром и электродом, содержащим изоляционное покрытие на его боковой поверхности, обращенной к цилиндру, создают напряжение для формования нановолокон, которые притягиваются двумя собирающими электродами (притягивающими электродами), обладающими противоположными полярностями, и осаждаются на устройстве для сбора нановолокон. Изоляционное покрытие, имеющее толщину около 0,2 мм, защищает электрод от прилипания нановолокон и изменяет заряженное состояние нановолокон, и сбор нановолокон происходит более эффективно благодаря использованию двух собирающих электродов (притягивающих электродов).

В патентном документе 4 предложено использование пластмассового прядильного сопла вместо металлического сопла. Благодаря использованию пластмассового сопла обеспечивается возможность управления отверждением прядильного раствора вблизи сопла, в результате чего облегчается операция чистки сопла и предотвращаются удары электрических разрядов от сопла. Согласно этой технологии, прядильный раствор заряжают посредством расположения электрода любой формы в контейнере, содержащем запас прядильного раствора, или в проходе между контейнером и соплом.

Перечень цитируемых документов

Патентная литература

Патентный документ 1: JP 2012-107364

Патентный документ 2: JP 2009-13535

Патентный документ 3: JP 2010-59557

Патентный документ 4: JP 2011-102455

Краткое описание изобретения

Техническая проблема

Производительность при изготовлении нановолокна в основном зависит от выпуска прядильного раствора из одного сопла в единицу времени. К соплу может быть подано большое количество прядильного раствора в единицу времени таким образом, чтобы процесс прядения (формования) происходил непрерывно, нормально и стабильно. Это может быть достигнуто в случае использования устройства для изготовления нановолокна с применением процесса электропрядения, посредством увеличения величины заряда прядильного раствора. Однако об описанных выше обычных технических средствах нельзя сказать, что они достаточны с точки зрения увеличения величины заряда прядильного раствора. Было сложно получать нановолокно с удовлетворительной производительностью.

Кроме того, некоторые из описанных выше различных технологий электропрядения все еще непригодны для обеспечения достаточной производительности по массе, или некоторые из них экономически не успешны, так как для их осуществления требуется сложное оборудование или большое производственное пространство для оборудования.

Изобретение относится к устройству для изготовления нановолокна, при использовании которого исключаются недостатки обычных технических средств.

Решение проблемы

Согласно настоящему изобретению создано устройство для изготовления нановолокна, содержащее:

средство для впрыскивания прядильного раствора, содержащие токопроводящее сопло для впрыска запаса прядильного раствора, для изготовления нановолокна;

электрод, отстоящий от сопла;

средство для создания напряжения, создащее напряжение между соплом и электродом;

средство для подачи воздушной струи, расположенное таким образом, чтобы воздушная струя была направлена между соплом и электродом; и

средство для сбора нановолокна; при этом

средство для создания напряжения создает напряжение таким образом, чтобы сопло служило положительным полюсом, а электрод - отрицательным полюсом;

электрод покрыт почти по всей площади его стороны, обращенной к соплу, покрытием с диэлектриком, открытым на наружной поверхности покрытия; и

диэлектрик, открытый на наружной поверхности покрытия, имеет толщину, составляющую 0,8 мм или более.

Согласно изобретению также создано устройство для изготовления нановолокна, содержащее:

средство для впрыскивания прядильного раствора, содержащее токопроводящее сопло для впрыска запаса прядильного раствора, для изготовления нановолокна;

электрод, отстоящий от сопла;

средство для создания напряжения, создающее напряжение между соплом и электродом;

средство для подачи воздушной струи, расположенное таким образом, что воздушная струя направлена между соплом и электродом; и

средство для сбора нановолокна; при этом

средство для создания напряжения создает напряжение таким образом, что сопло служит положительным полюсом, а электрод - отрицательным полюсом;

сопло покрыто почти по всей площади его наружной стороны покрытием с диэлектриком, открытым на наружной поверхности покрытия, и покрытие проходит за конец сопла.

Согласно изобретению также создано устройство для изготовления нановолокна, содержащее:

средство для впрыскивания прядильного раствора, содержащее токопроводящее сопло для впрыска запаса прядильного раствора, для изготовления нановолокна;

электрод, отстоящий от сопла;

средство для создания напряжения, создающее напряжение между соплом и электродом;

средство для подачи воздушной струи, расположенное таким образом, что воздушная струя направлена между соплом и электродом; и

средство для сбора нановолокна; при этом

средство для создания напряжения создает напряжение таким образом, что сопло служит отрицательным полюсом, а электрод - положительным полюсом; и

сопло покрыто почти по всей площади его наружной стороны покрытием с диэлектриком, открытым на наружной поверхности покрытия.

Согласно изобретению также создано устройство для изготовления нановолокна, содержащее:

средство для впрыскивания прядильного раствора, содержащее токопроводящее сопло для впрыска запаса прядильного раствора для изготовления нановолокна;

электрод, отстоящий от сопла;

средство для создания напряжения, создающее напряжение между соплом и электродом;

средство для подачи воздушной струи, расположенное таким образом, что воздушная струя направлена между соплом и электродом; и

средство для сбора нановолокна; при этом

средство для создания напряжения создает напряжение таким образом, что сопло служит отрицательным полюсом, а электрод - положительным полюсом;

электрод покрыт почти по всей площади его стороны, обращенной к соплу, покрытием с диэлектриком, открытым на наружной поверхности покрытия; и

диэлектрик, открытый на наружной поверхности покрытия, имеет толщину, составляющую 0,8 мм или более.

Согласно изобретению также создано устройство для изготовления нановолокна, содержащее:

средство для впрыскивания прядильного раствора, содержащее токопроводящее сопло для впрыска под давлением запаса прядильного раствора для изготовления нановолокна;

электрод, отстоящий от сопла;

средство для создания напряжения, создающее напряжение между соплом и электродом;

средство для подачи воздушной струи, расположенное таким образом, что воздушная струя направлена между соплом и электродом; и

средство для сбора нановолокна; при этом

средство для сбора нановолокна содержат собирающий электрод, и собирающий электрод покрыт почти по всей его площади покрытием с диэлектриком, открытым со стороны наружной поверхности покрытия.

Согласно изобретению также создан способ изготовления нановолокна, согласно которому получают нановолокно с помощью устройства согласно изобретению.

Согласно изобретению также создана структура из нановолокна, содержащая нановолокно, изготовленное посредством использования устройства согласно изобретению.

Согласно изобретению величина заряда прядильного раствора, используемого для изготовления нановолокна, увеличена в сравнении с обычно достигаемыми уровнями. Как следствие этого, созданы устройство для электропрядения и устройство для изготовления нановолокна, содержащее устройство для электропрядения, при использовании которых достигают увеличения производительности при производстве нановолокна в сравнении с обычными технологиями и уменьшения занимаемого производственного пространства.

Краткое описание чертежей

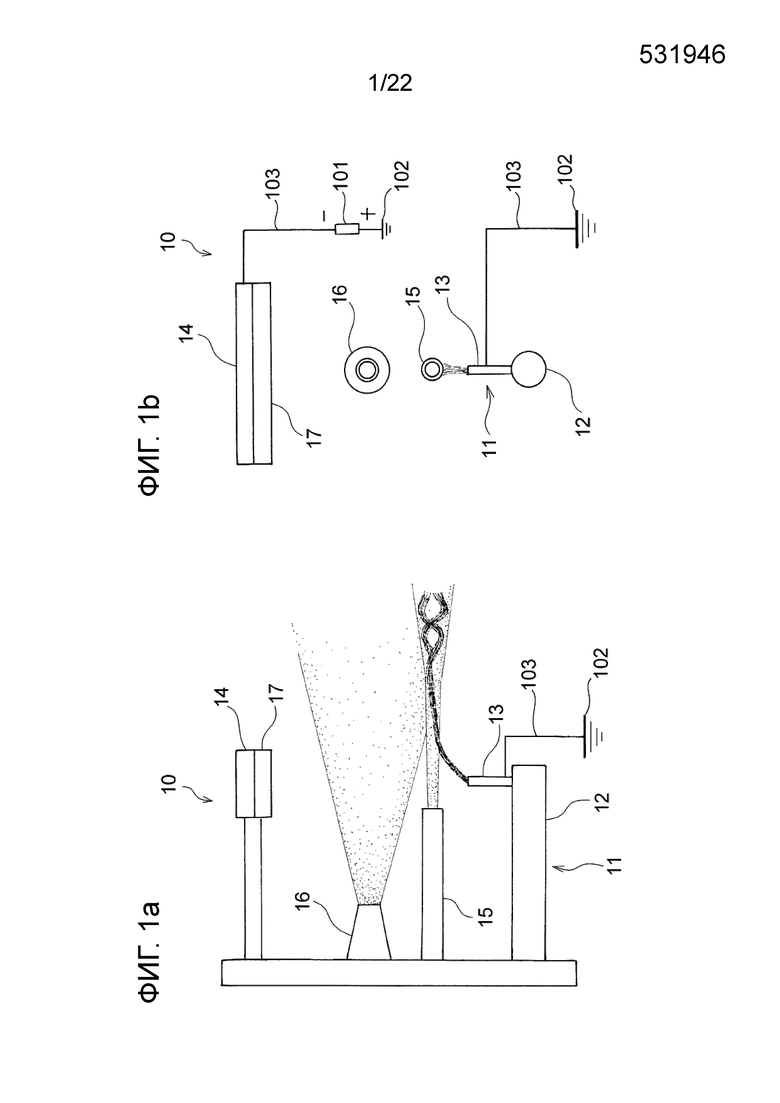

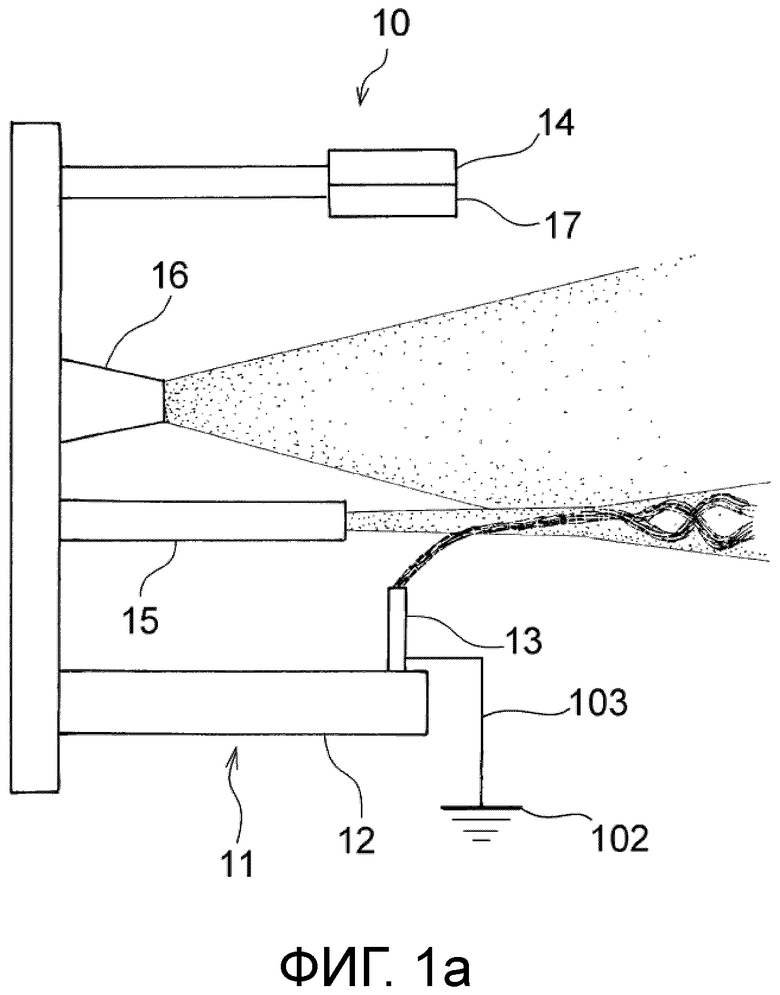

На фиг. 1(a) изображен вид сбоку варианта осуществления устройства для изготовления нановолокна согласно изобретению;

на фиг. 1(b) - вид спереди устройства, представленного на фиг. 1(a);

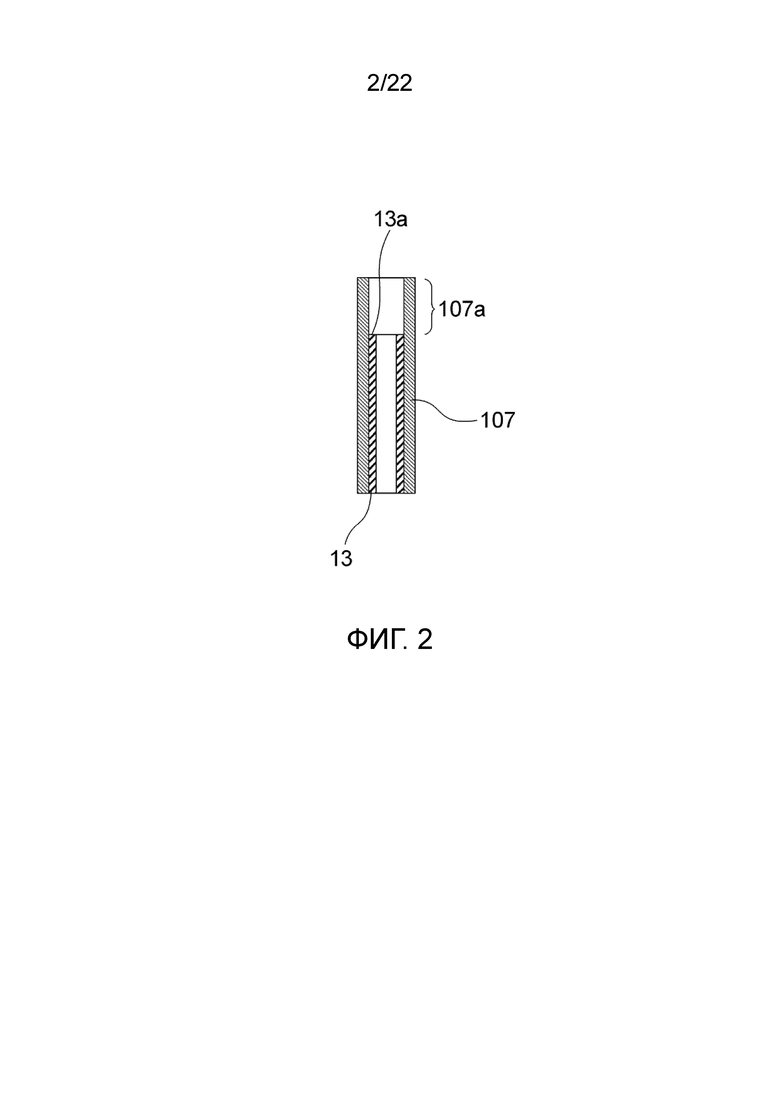

на фиг. 2 - продольное сечение сопла, пригодного для использования в устройстве, представленном на фиг. 1;

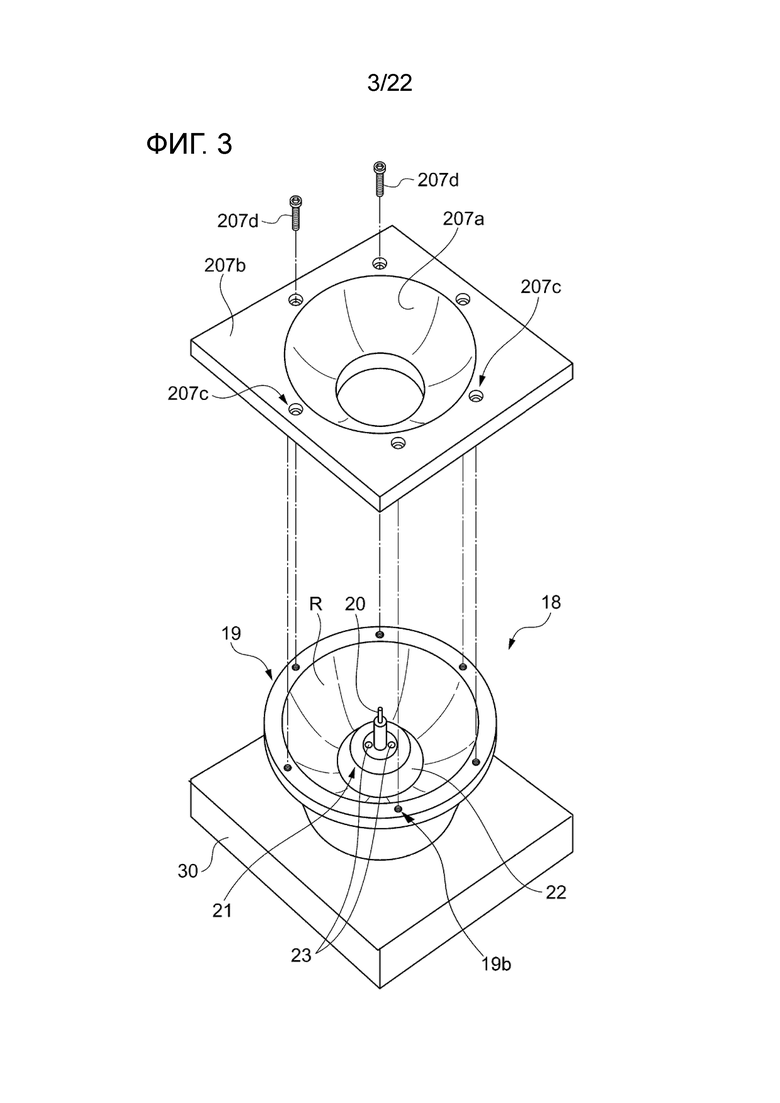

на фиг. 3 - вид в перспективе в разобранном состоянии другого варианта осуществления устройства для изготовления нановолокна согласно изобретению;

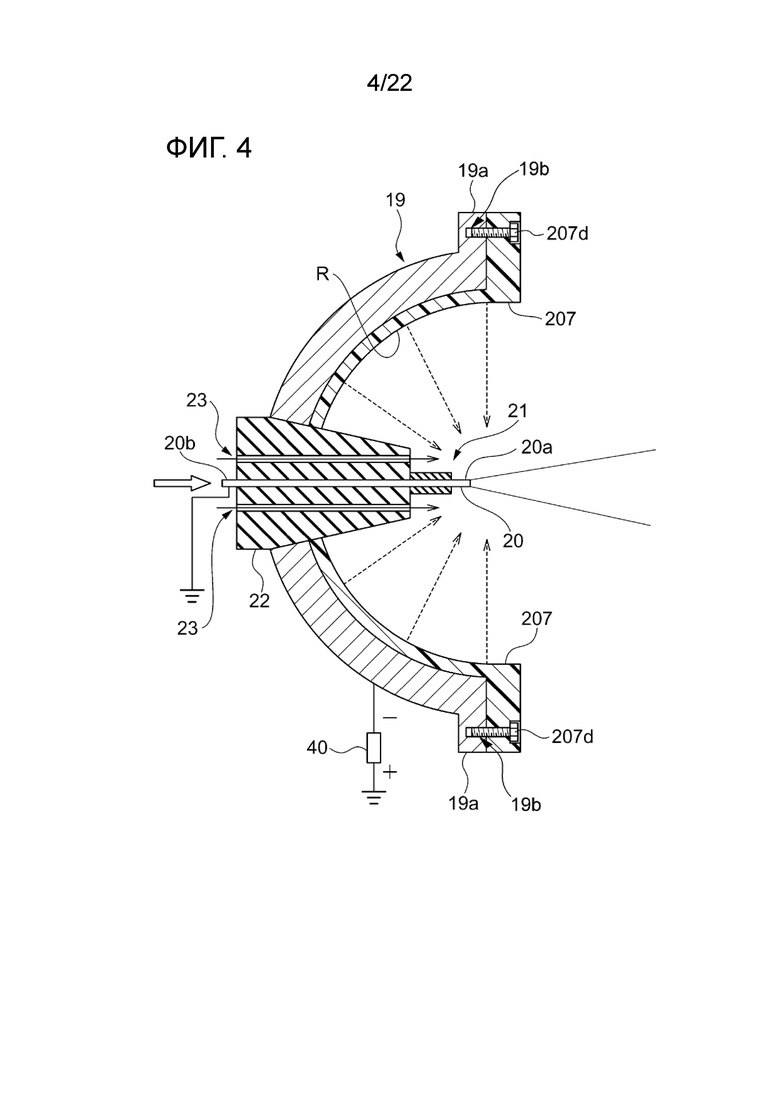

на фиг. 4 - схематическое поперечное сечение устройства для изготовления нановолокна, показанного на фиг. 3;

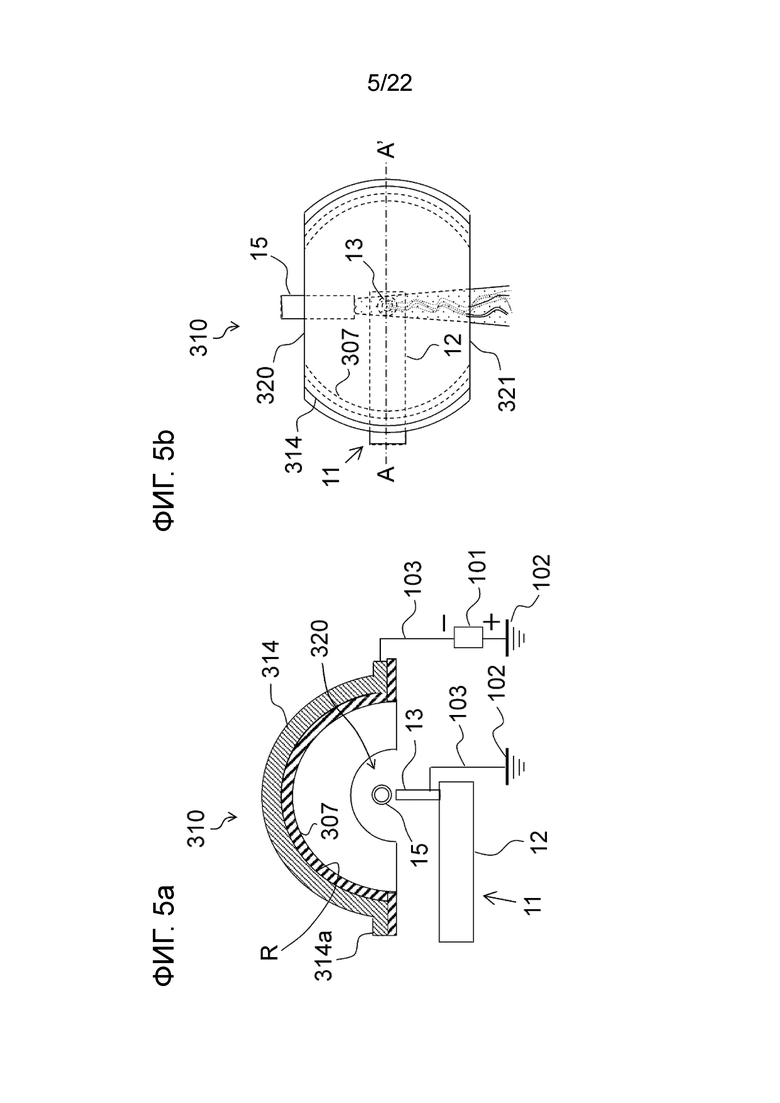

на фиг. 5(a) - поперечное сечение еще одного варианта осуществления устройства для изготовления нановолокна согласно изобретению;

на фиг. 5(b) - вид сверху устройства, представленного на фиг. 5(a);

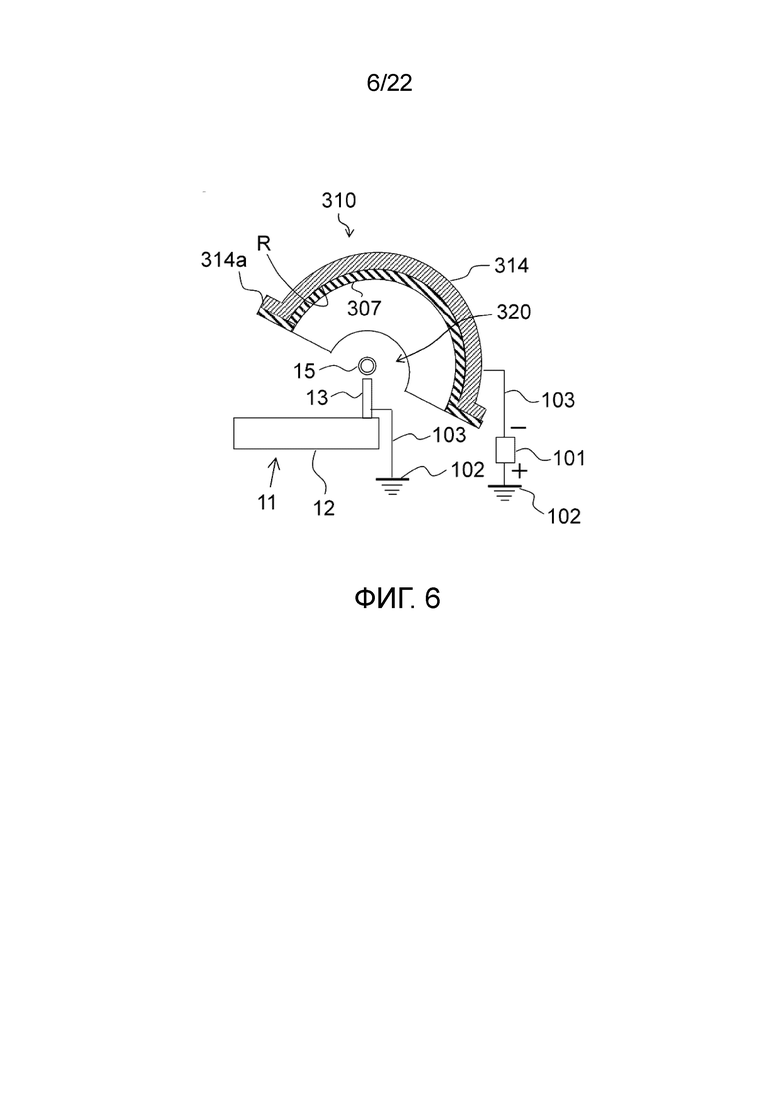

на фиг. 6 - поперечное сечение модификации устройства для изготовления нановолокна, показанного на фиг. 5(a);

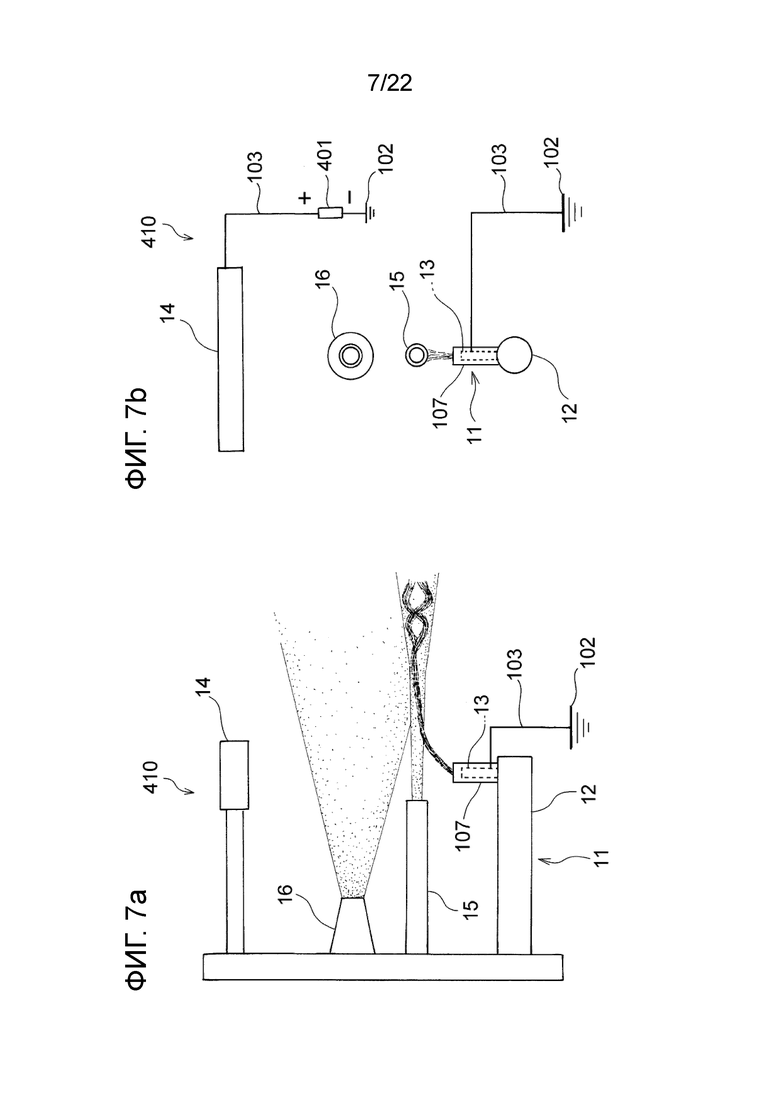

на фиг. 7(a) - поперечное сечение еще одного варианта осуществления устройства для изготовления нановолокна согласно изобретению;

на фиг. 7(b) - вид спереди устройства, представленного на фиг. 7(a);

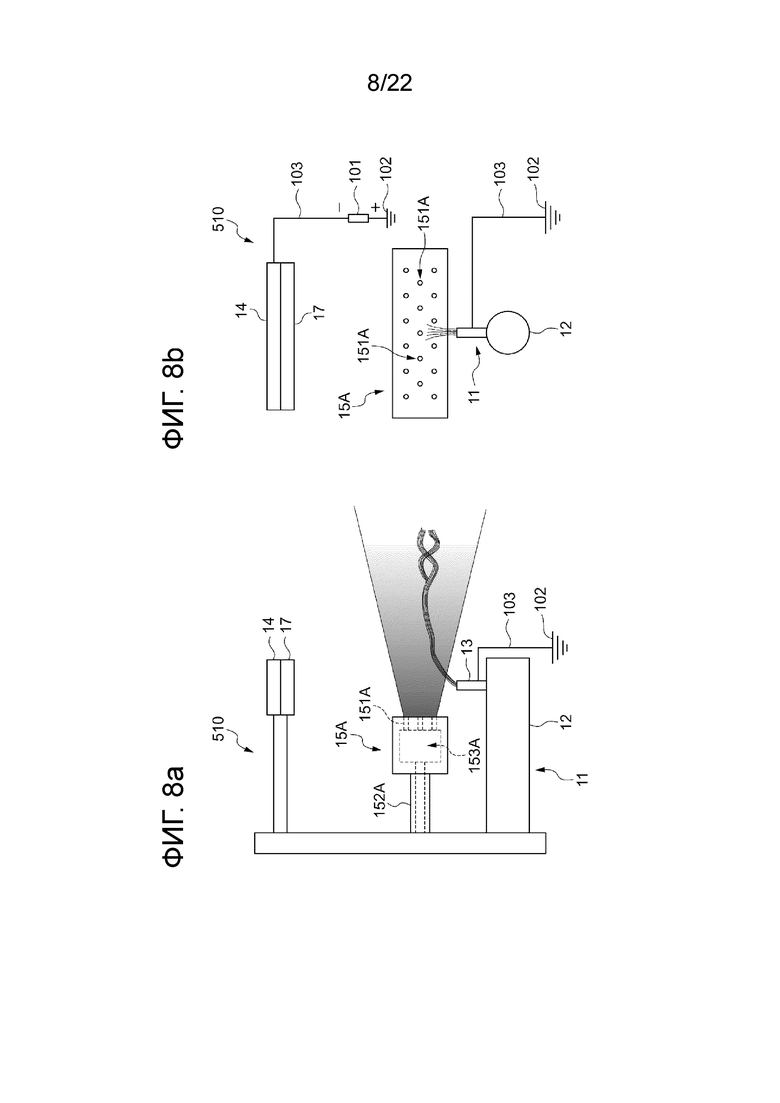

на фиг. 8(a) - вид сбоку еще одного варианта осуществления устройства для изготовления нановолокна согласно изобретению;

на фиг. 8(b) - вид спереди устройства, представленного на фиг. 8(a);

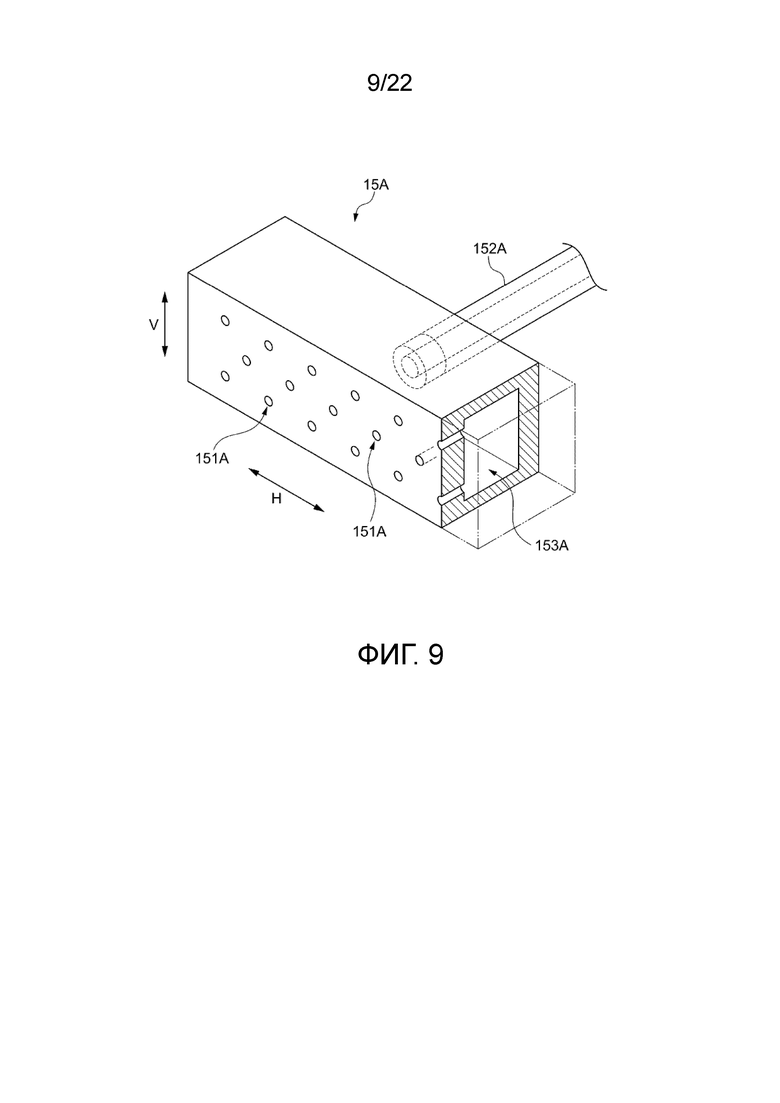

на фиг. 9 - вид в перспективе с вырывом средств для подачи воздушной струи, представленных на фиг. 8(a);

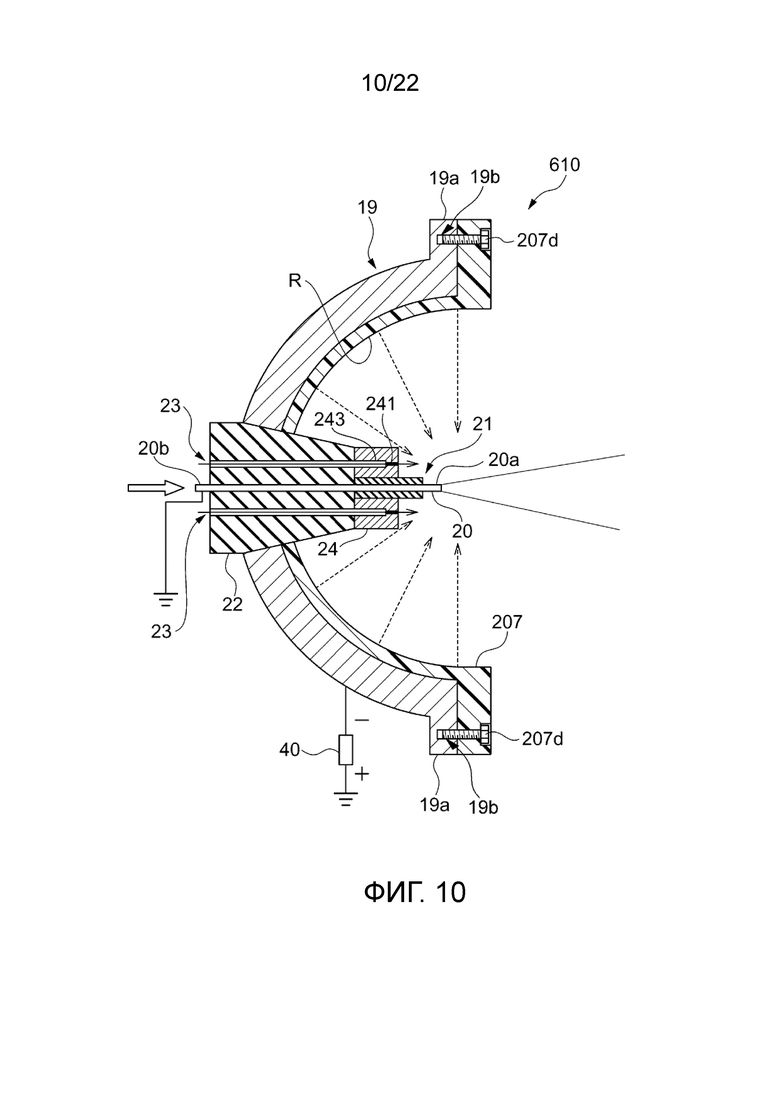

на фиг. 10 - схематическое поперечное сечение еще одного варианта осуществления устройства для изготовления нановолокна согласно изобретению;

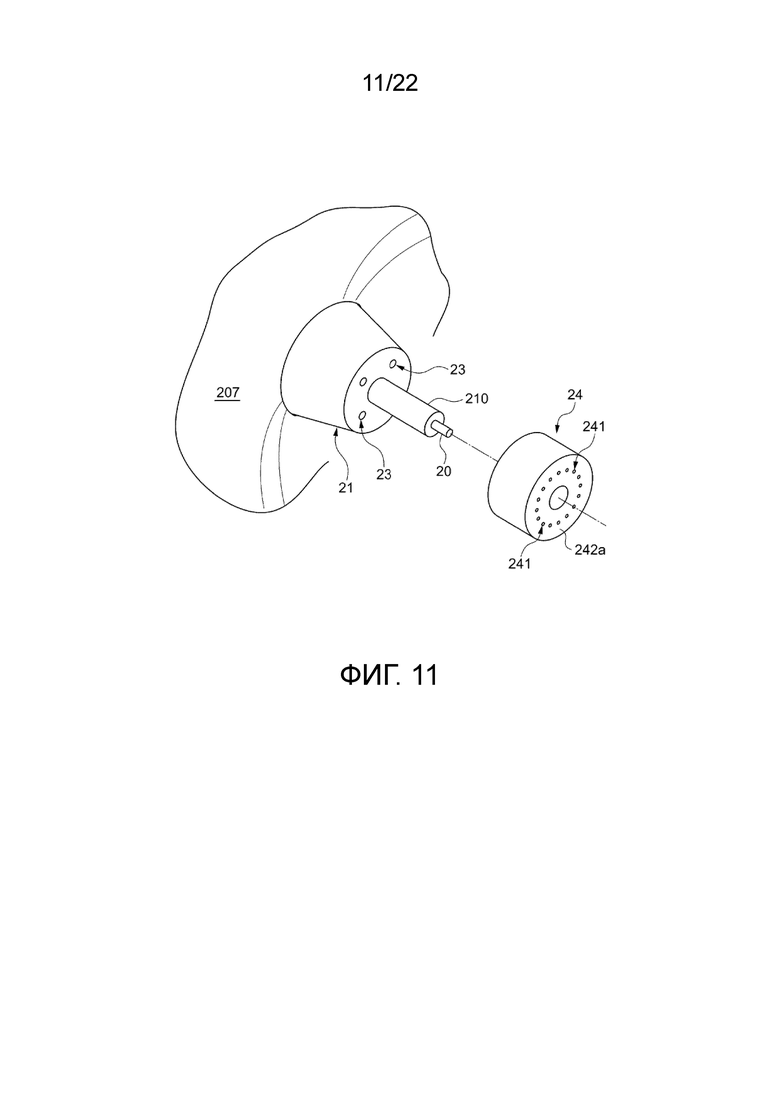

на фиг. 11 - вид в перспективе в разобранном состоянии существенной части устройства для изготовления нановолокна, показанного на фиг. 10;

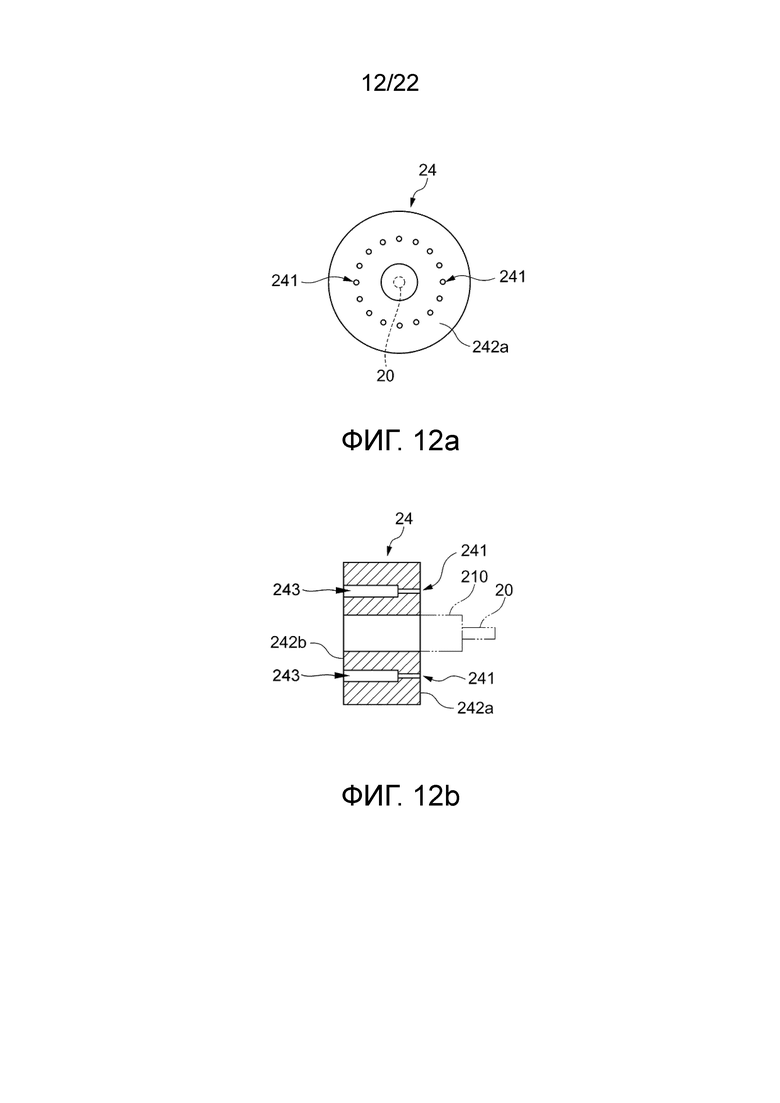

на фиг. 12(a) - вид спереди средств для подачи воздушной струи, используемых в устройстве для изготовления нановолокна, показанного на фиг. 10;

на фиг. 12(b) - продольное сечение (вдоль продольного направления сопла) средств для подачи воздушной струи;

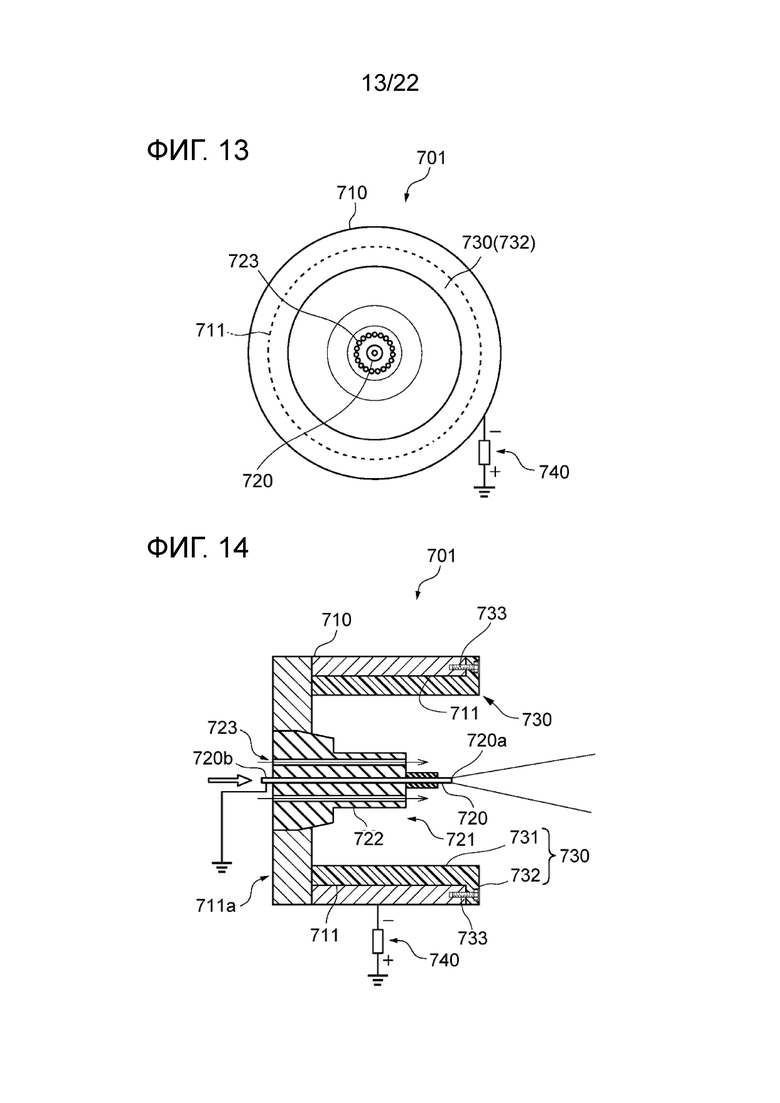

на фиг. 13 - вид спереди варианта осуществления устройства для электропрядения согласно изобретению;

на фиг. 14 - схематическое продольное сечение устройства для электропрядения, показанного на фиг. 13;

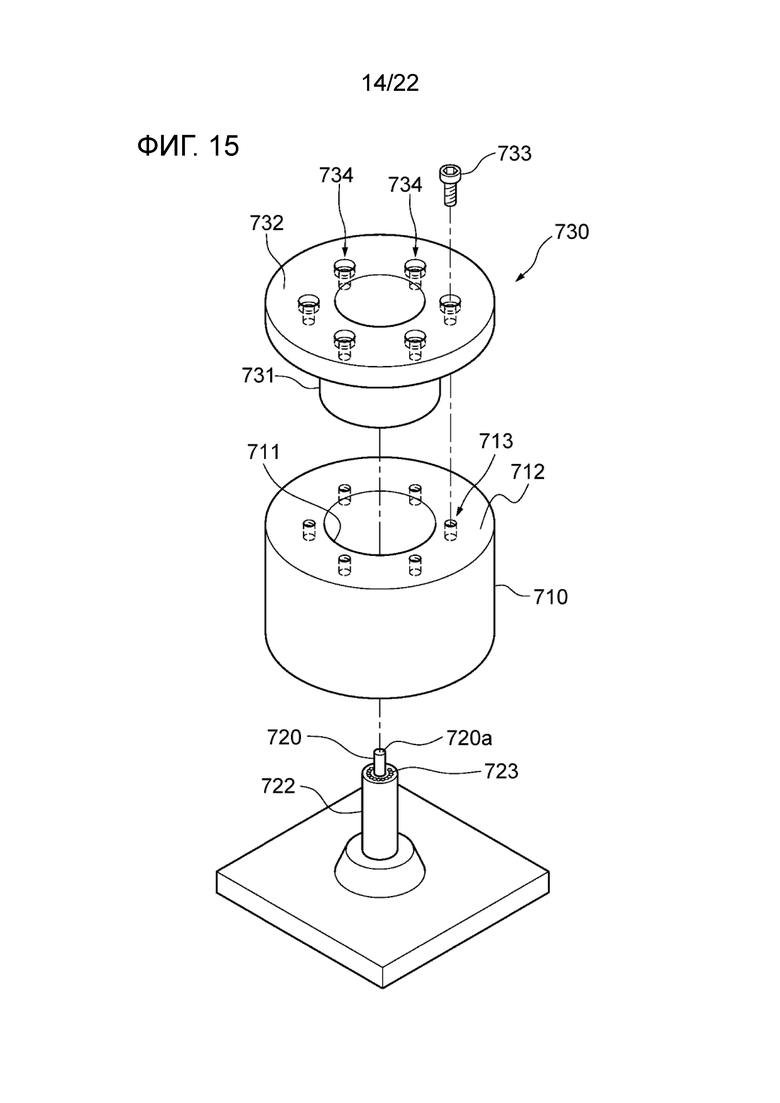

на фиг. 15 - вид в перспективе в разобранном состоянии устройства для электропрядения, показанного на фиг. 13;

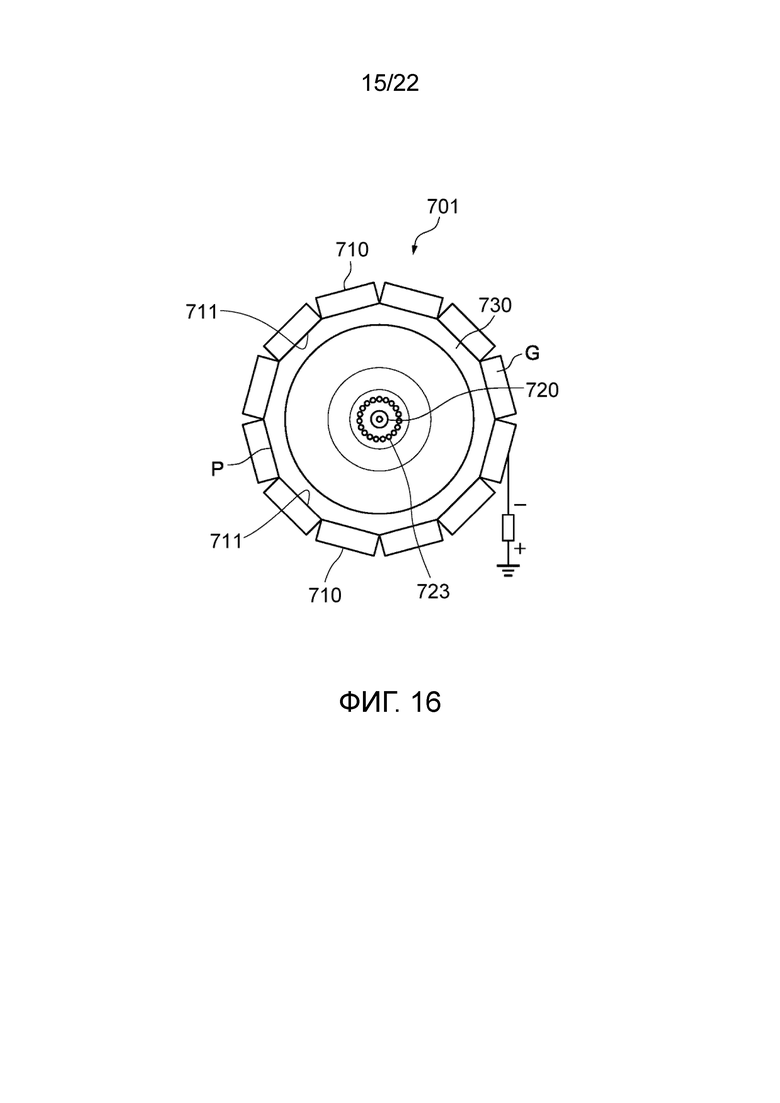

на фиг. 16 - схематическое поперечное сечение другого варианта осуществления устройства для электропрядения согласно изобретению (эквивалентное показанному на фиг. 13);

на фиг. 17 - схематический вид устройства для изготовления нановолокна, содержащего устройство для электропрядения, представленное на фиг. 13;

на фиг. 18 - схематическое поперечное сечение сопла;

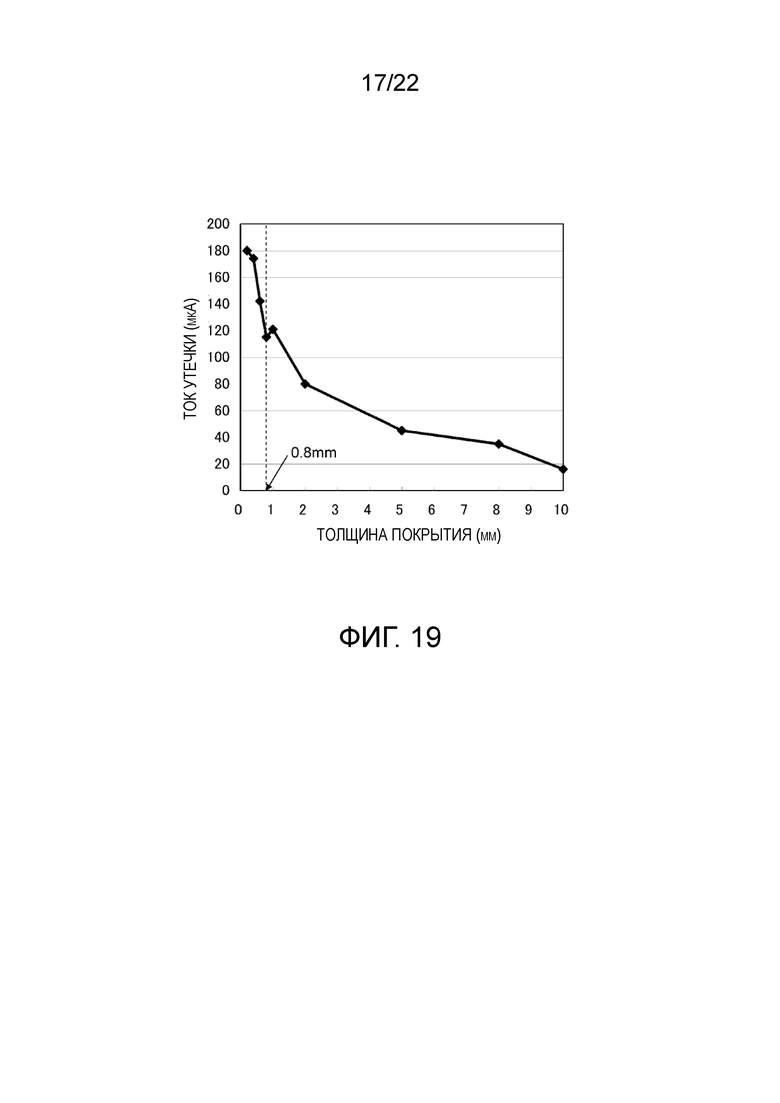

на фиг. 19 - диаграмма, на которой показано взаимоотношение между толщиной покрытия и током утечки между соплом и электродом в устройстве для изготовления нановолокна, показанного на фиг. 1;

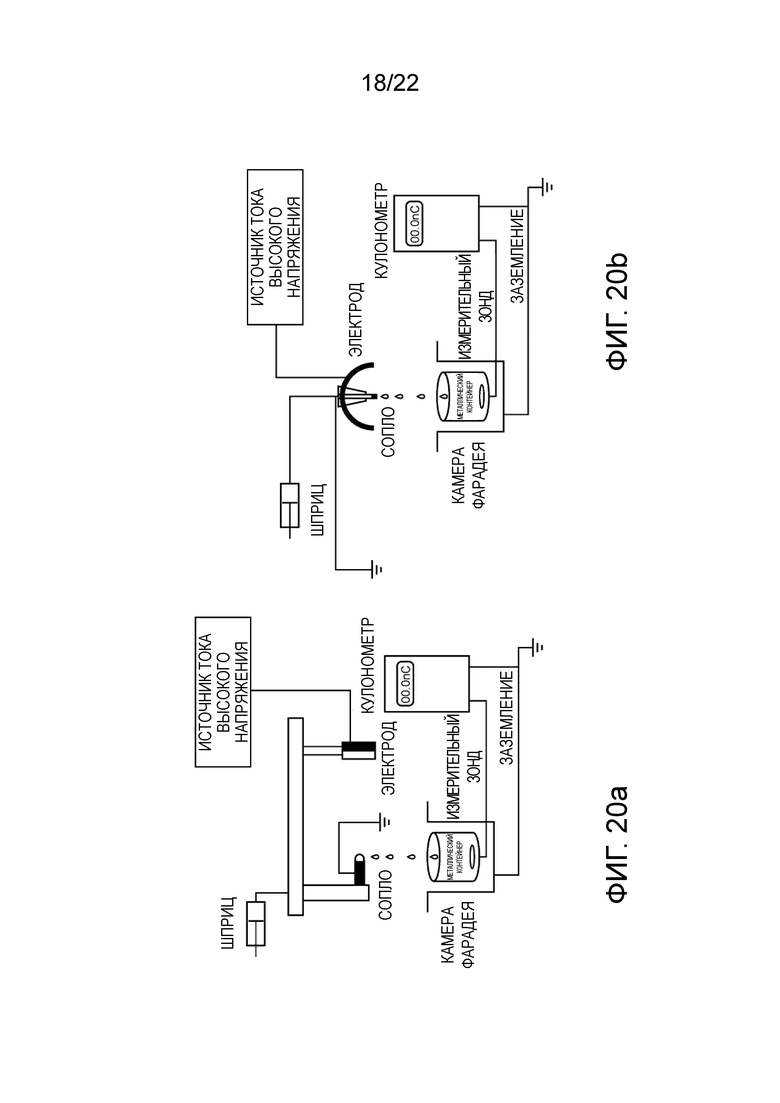

на фиг. 20(a) - схематически система для измерения величины заряда прядильного раствора в устройстве, представленном на фиг. 1;

на фиг. 20(b) - схематически система для измерения величины заряда прядильного раствора в устройствах, представленных на фиг. 3, 4 и 13;

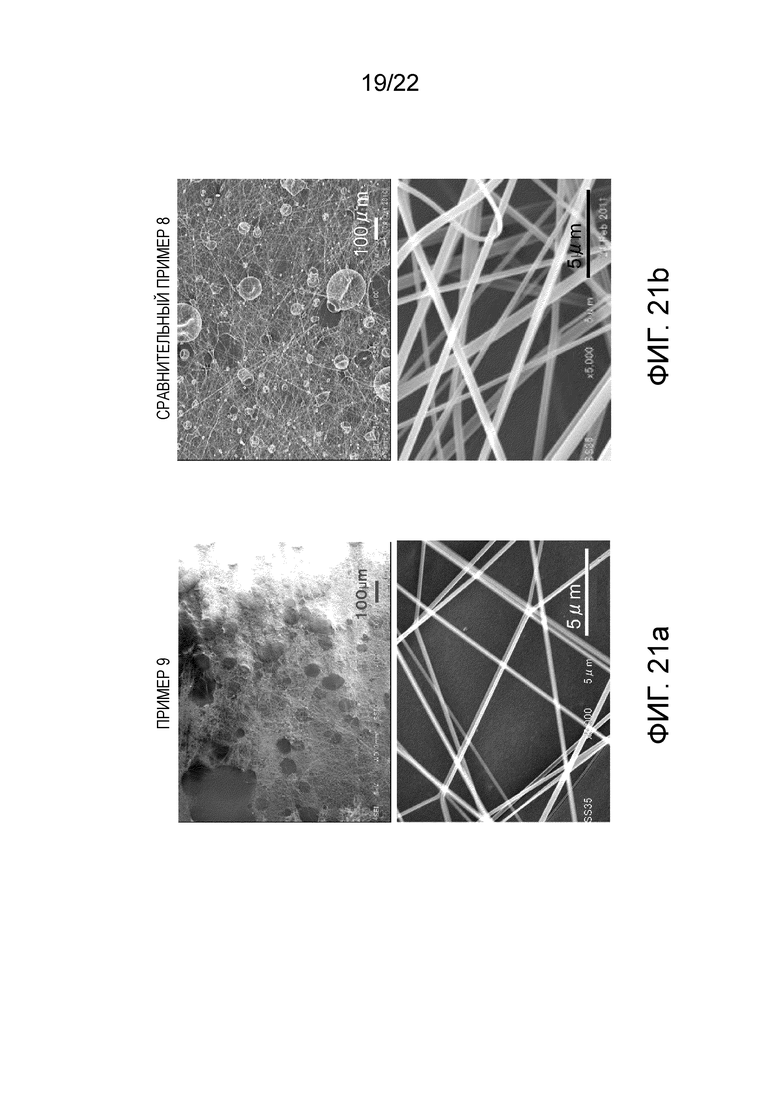

на фиг. 21(a) - микроснимок, выполненный на сканирующем электронном микроскопе, нановолокон, полученных с использованием варианта осуществления устройства для изготовления нановолокна согласно изобретению;

на фиг. 21(b) - микроснимок, выполненный на сканирующем электронном микроскопе, нановолокон, с использованием варианта осуществления устройства для изготовления нановолокна, не подпадающего под объем действия изобретения;

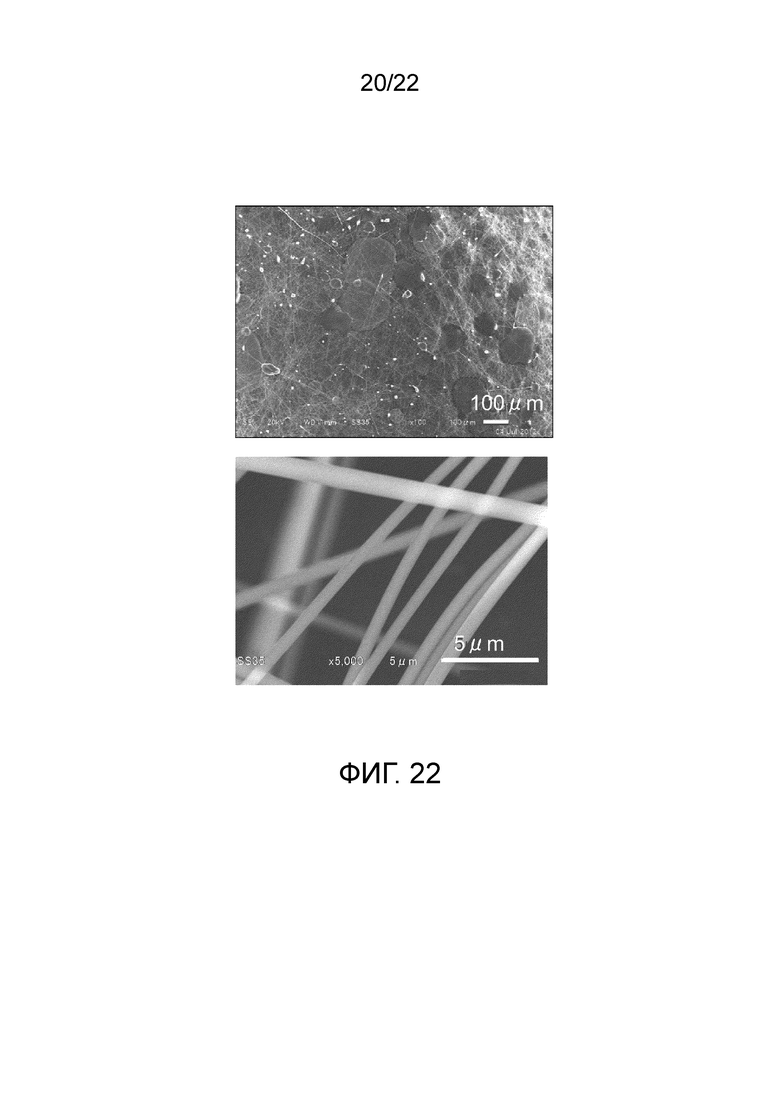

на фиг. 22 - микроснимок, выполненный на сканирующем электронном микроскопе, нановолокон, с использованием другого варианта осуществления устройства для изготовления нановолокна согласно изобретению;

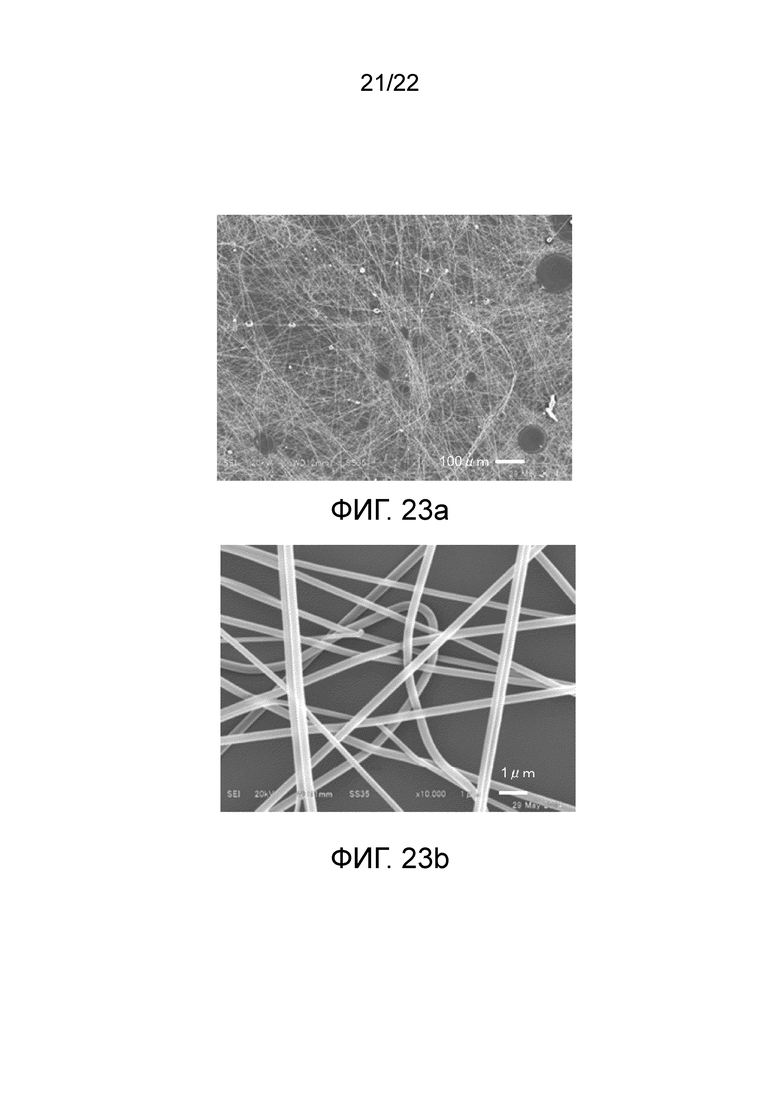

на фиг. 23(a) - микроснимок, выполненный на сканирующем электронном микроскопе, нановолокон, полученных в Примере 17;

на фиг. 23(b) - изображение в увеличенном масштабе, представленное на фиг. 23(a);

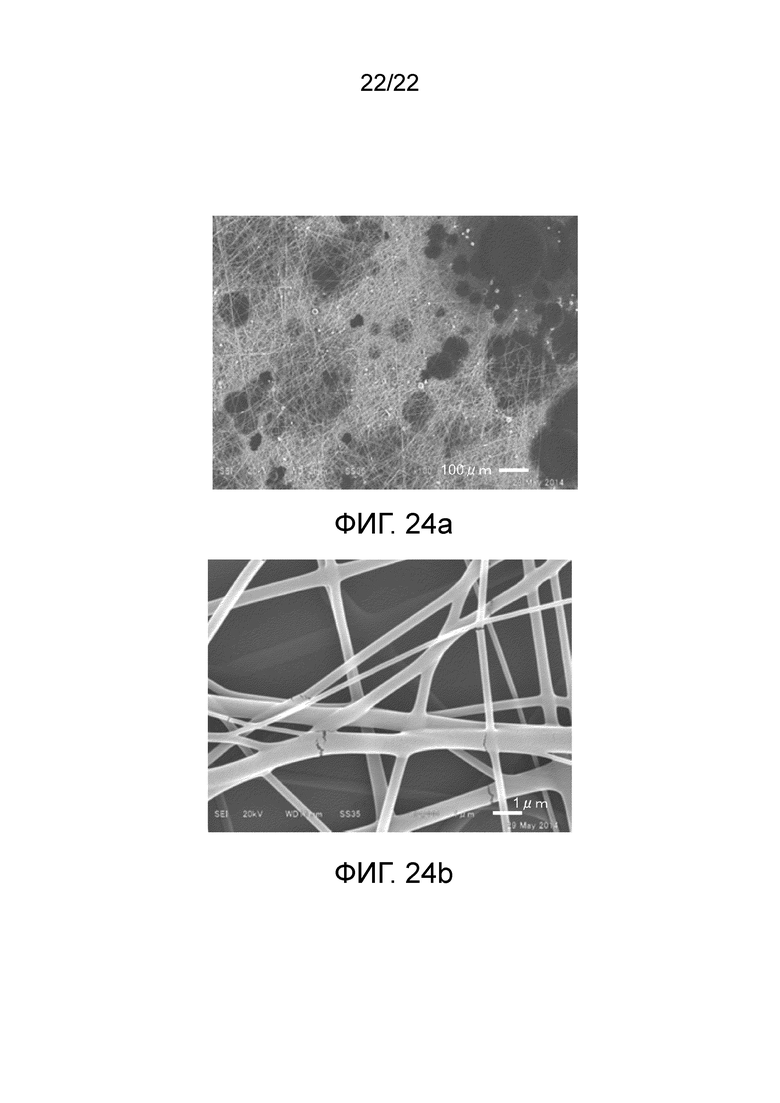

на фиг. 24(a) - микроснимок, выполненный на сканирующем электронном микроскопе, нановолокон, полученных в Сравнительном примере 12;

на фиг. 24(b) - изображение в увеличенном масштабе, представленное на фиг. 24(a).

Описание вариантов осуществления

Изобретение далее описано на примерах его предпочтительных вариантов осуществления со ссылками на прилагаемые чертежи. На фиг. 1(a) изображен вид сбоку варианта осуществления устройства для изготовления нановолокна согласно изобретению. На фиг. 1(b) изображен вид спереди устройства, представленного на фиг. 1(a). Как показано на фиг. 1(a) и 1(b), устройство 10 для изготовления нановолокна согласно варианту осуществления основано на использовании процесса, в котором сочетают распыление и осаждение в электрическом поле, и высокоскоростную воздушную струю. Устройство 10 содержит средство 11 для впрыскивания прядильного раствора, для впрыскивания запаса раствора, для изготовления нановолокна. Средство 11 для впрыскивания прядильного раствора содержат часть 12 для подачи раствора и сопло 13. Сопло 13 присоединено вертикально к переднему концу части 12 для подачи раствора. Верхний конец сопла 13 открыт, и через него впрыскивают прядильный раствор. Сопло 13 изготовлено из токопроводящего материала, например, металла, и оно, таким образом, является токопроводящим. Часть 12 для подачи раствора выполнено с возможностью впрыскивания из него прядильного раствора через сопло 13 с предварительно определенным расходом в единицу времени.

Сопло 13 является иглообразной прямой трубкой, через которую может проходить прядильный раствор. Внутренний диаметр сопла 13 предпочтительно составляет 200 мкм или более, более предпочтительно - 300 мкм или более, и предпочтительно - 3000 мкм или менее, более предпочтительно - 2000 мкм или менее. Например, внутренний диаметр сопла 13 предпочтительно составляет от 200 мкм до 3000 мкм, более предпочтительно - от 300 мкм до 2000 мкм. Наружный диаметр сопла 13 предпочтительно составляет 300 мкм или более, более предпочтительно - 400 мкм или более, и предпочтительно - 4000 мкм или менее, более предпочтительно - 3000 мкм или менее. Наружный диаметр сопла 13 предпочтительно составляет, например, от 300 мкм до 4000 мкм, более предпочтительно - от 400 мкм до 3000 мкм. Если внутренний и наружный диаметры сопла находятся в выше указанных соответствующих диапазонах, то прядильный раствор, содержащий полимер и обладающий высокой вязкостью, подается равномерно с постоянным расходом, и электрическое поле сконцентрировано в небольшом пространстве вокруг сопла для эффективного заряжения прядильного раствора.

Электрод 14 расположен на отдалении от сопла 13. Более подробно: электрод 14 расположен прямо над отверстием сопла 13 и обращен к отверстию. Электрод 14 является пластинообразным, имеющим две плоские поверхности и четыре торцевых поверхности. Одна из двух плоских поверхностей (нижняя сторона на фиг. 1) обращена к соплу 13. Направление, в котором выставлено сопло 13, и плоские поверхности электрода 14 по существу перпендикулярны друг другу. Электрод 14 изготовлен, например, из металла и обладает электропроводимостью. Расстояние (кратчайшее расстояние) между концом сопла 13 и электродом 14 предпочтительно составляет 20 мм или более, более предпочтительно - 30 мм или более. Если это расстояние меньше указанной величины, то прядильный раствор, впрыскиваемый из конца сопла 13 в виде волокна, обладает тенденцией к прилипанию к электроду 14. Верхний предел расстояния между концом сопла 13 и электродом 14 предпочтительно составляет 100 мм, более предпочтительно - 50 мм. Если расстояние превышает верхний предел, то электрическое поле, создаваемое между соплом 13 и электродом 14, становится слишком слабым для придания прядильному раствору заряда достаточной величины. Расстояние между ними предпочтительно составляет, например, от 20 мм до 100 мм, более предпочтительно - от 30 мм до 50 мм.

Для пропуска постоянного тока между соплом 13 и электродом 14 обеспечены средства 101 для создания напряжения, каждое из которых изготовлено из токопроводящего материала с использованием заземления 102 и металлического электропровода 103. Сопло 13 заземлено так, как показано на фиг. 1. Отрицательное напряжение приложено к электроду 14. Соответственно, электрод 14 служит в качестве отрицательного полюса, а сопло 13 служит в качестве положительного полюса, посредством чего между электродом 14 и соплом 13 создается напряжение для образования электрического поля. Вместо приложения напряжения, как это показано на фиг. 1, положительное напряжение может быть приложено к соплу 13, а электрод 14 может быть заземлен. Тем не менее, заземление сопла 13 является более предпочтительным, чем приложение положительного напряжения к соплу 13, с точки зрения обеспечения более простой и более легкой изоляции. Напряжение, создаваемое с помощью средств 101 для создания напряжения, может быть изменяемым напряжением, состоящим из переменного напряжения, наложенного на постоянное напряжение, когда электрод 14 служит в качестве отрицательного электрода, а сопло 13 служит в качестве положительного электрода, т.е., когда на сопле 13 поддерживают более высокий потенциал, чем на электроде 14. Напряжение, которое должно быть приложено, предпочтительно является напряжением постоянного тока, для поддержания величины заряда прядильного раствора на постоянном уровне и для изготовления нановолокон одинаковой толщины.

Средства 101 для создания напряжения могут быть известным устройством, например, источником тока высокого напряжения. Для заряжения в достаточной мере прядильного раствора, разница потенциалов между электродом 14 и соплом 13 предпочтительно должна составлять 1 кВ или более, более предпочтительно - 10 кВ или более. Для предотвращения разряда между соплом 13 и электродом 14, разница потенциалов должна составлять предпочтительно 100 кВ или менее, более предпочтительно - 50 кВ или менее. Например, разница потенциалов предпочтительно должна составлять от 1 кВ до 100 кВ, более предпочтительно от 10 кВ до 50 кВ. Если напряжение, прикладываемое с помощью средств 101 для создания напряжения, является изменяемым напряжением, то предпочтительно, чтобы усредненная по времени разница потенциалов между электродом 14 и соплом 13 находилась в выше указанном диапазоне.

Производственное устройство 10 содержит средство 15 для подачи воздушной струи. Средство 15 для подачи воздушной струи выполнено с возможностью подачи основной высокоскоростной воздушной струи. Средство 15 для подачи воздушной струи расположено таким образом, чтобы воздушная струя проходила между соплом 13 и электродом 14. Нановолокно, сформованное из прядильного раствора, несет положительные заряды и понуждается к перемещению от сопла 13, служащего в качестве положительного полюса, к электроду 14, служащему в качестве отрицательного полюса. С помощью воздушной струи, выпускаемой из средств 15 для подачи воздушной струи, изменяют направление перемещения нановолокна и несут волокно к собирающим средствам [направо на фиг. 1(a)], в то же время внося вклад в вытягивание (растяжение) нановолокна.

Воздушная струя, вытекающая из средств 15 для подачи воздушной струи, может быть осушена до относительной влажности (ОВ), составляющей 30% или менее, посредством использования, например, сушилки. Температуру воздушной струи предпочтительно поддерживают на постоянном уровне, чтобы поддерживать одинаковые условия изготовления нановолокна. Скорость воздушной струи предпочтительно составляет, например, 200 м/с или более, более предпочтительно - 250 м/с или более. При более низких скоростях сложно отклонять направление движения нановолокна к собирающим средствам против действия электрического поля между соплом 13 и электродом 14. Верхний предел скорости воздушной струи предпочтительно составляет, например, 600 м/с, более предпочтительно - 530 м/с. Обеспечение более высокой скорости воздуха, чем указана выше, ведет к увеличению нагрузки на оборудование. Кроме того, при такой высокой скорости может происходить обрыв нановолокна. Скорость воздушной струи предпочтительно составляет от 200 м/с до 600 м/с, более предпочтительно - от 250 м/с до 530 м/с.

Производственное устройство 10 дополнительно содержит второе средство 16 для подачи воздушной струи в дополнение к средству 15 для подачи воздушной струи. С помощью второго средства 16 для подачи воздушной струи создают вспомогательную высокоскоростную воздушную струю, имеющую более низкую скорость, чем основная высокоскоростная воздушная струя, выпускаемая из средства 15 для подачи воздушной струи, чтобы вспомогательная высокоскоростная воздушная струя могла расширяться и увлекать основную высокоскоростную воздушную струю. Так как вспомогательную высокоскоростную воздушную струю подают в большем количестве для увлечения основной высокоскоростной воздушной струи, то благодаря этому предотвращают турбулентность основной высокоскоростной воздушной струи, таким образом обеспечивая возможность стабильного изготовления нановолокна.

Устройство 10 согласно варианту осуществления содержит средства для сбора нановолокна, обращенные к средствам 15 для подачи воздушной струи и вспомогательным средствам 16 для подачи воздушной струи. В частности, может быть обеспечен собирающий электрод (не показан), как часть собирающих средств. Собирающий электрод может быть пластинообразным электродом, изготовленным из токопроводящего материала, например, металла. Собирающий электрод расположен таким образом, чтобы его главная поверхность была по существу перпендикулярна к направлению выпуска воздуха. Как описано ниже, собирающий электрод может быть покрыт, почти по всей его площади, предпочтительно - по всей его площади, покрытием, содержащим диэлектрик, раскрытый со стороны наружной поверхности. Под словосочетанием «почти по всей площади» (при использовании его в данном документе) следует понимать, что покрытие занимает, по меньшей мере, 90% всей площади, а под словосочетанием «по всей площади» следует понимать, что оно занимает 100% всей площади. Для притяжения положительно заряженных нановолокон к собирающему электроду, собирающему электроду сообщают более низкий (более отрицательный) потенциал, чем соплу 13, служащему в качестве положительного полюса. Для повышения эффективности притяжения собирающему электроду предпочтительно сообщают более низкий (более отрицательный) потенциал, чем электроду 14, служащему в качестве отрицательного полюса. Расстояние (кратчайшее расстояние) между собирающим электродом (поверхностью собирающего электрода) и концом сопла 13, предпочтительно составляет 100 мм или более, более предпочтительно - 500 мм или более. Нановолокну предоставляют возможность достаточного отверждения во время перемещения вдоль этого расстояния до достижения им собирающего электрода. Верхний предел расстояния предпочтительно составляет 3000 мм, более предпочтительно - 1000 мм. В этих пределах, указанных выше, электрическая сила притяжения, действующая со стороны собирающего электрода, является достаточно большой для обеспечения высокой эффективности сбора нановолокна. Например, расстояние предпочтительно должно составлять от 100 мм до 3000 мм, более предпочтительно - от 500 мм до 1000 мм.

Устройство 10 согласно варианту осуществления может содержать устройство для сбора нановолокна (не показано) для сбора нановолокна, расположенное между собирающим электродом и соплом 13, и рядом с собирающим электродом. Устройство для сбора нановолокна может быть изготовлено из изоляционного вещества, например, пленки, сетки, нетканого материала или бумаги.

Устройство 10 согласно варианту осуществления может дополнительно содержать средства для вентиляции воздуха (не показаны), для вентиляции выпускаемого под давлением воздуха, обращенные к средствам 15 для подачи воздушной струи и вспомогательным средствам 16 для подачи воздушной струи. Средства для вентиляции воздуха предпочтительно расположены позади собирающего электрода, т.е. дальше от сопла 13, чем собирающий электрод. В качестве средств для вентиляции воздуха может быть использовано известное устройство, например, камера отсоса.

Устройство 10 согласно варианту осуществления имеет описанную выше базовую структуру. Из двух плоских поверхностей пластинообразного электрода 14, поверхность, обращенная к соплу 13 (нижняя сторона электрода 14 на фиг. 1), покрыта покрытием 17, содержащим диэлектрик, раскрытый со стороны наружной поверхности. В варианте осуществления, показанном на фиг. 1, покрытие 17 изготовлено из одного вида диэлектрика.

Согласно изобретению почти вся площадь стороны электрода, обращенной к соплу, покрыта покрытием, где диэлектрик раскрыт снаружи. Более предпочтительно вся площадь стороны электрода, обращенной к соплу, покрыта покрытием, где диэлектрик раскрыт снаружи. Термин «сторона, обращенная к соплу», означает поверхность электрода, которую можно видеть со стороны конца сопла (со стороны отверстия, через которое впрыскивают прядильный раствор). Более конкретно: «сторона, обращенная к соплу», представляет собой множество точек, в которых прямые линии, проведенные из каждой точки конца сопла к электроду, сначала контактируют с электродом. Под словосочетанием «почти по всей площади» (при использовании его в данном документе) следует понимать, что покрытие занимает, по меньшей мере, 90% всей площади, а под словосочетанием «по всей площади» следует понимать, что оно занимает 100% всей площади. Словосочетание «покрытие, содержащее диэлектрик, раскрытый со стороны наружной поверхности,» или «покрытие, на поверхность которого выходит диэлектрик,» означает покрытие, почти вся площадь которого (по меньшей мере, 90% всей его поверхности) изготовлена только из диэлектрика. Как описано ниже, предпочтительно, чтобы вся площадь (100% площади) поверхности покрытия была изготовлена только из диэлектрика. Другими словами, предпочтительно, чтобы покрытие содержало диэлектрик, раскрытый со стороны наружной поверхности, и не содержало токопроводящего вещества, например, металла, со стороны наружной поверхности. Такое покрытие обычно описывают в качестве примера в виде покрытия, изготовленного из одного вида диэлектрика. Покрытие может быть композитом, состоящим из множества диэлектрических листов, уложенных один поверх другого. Покрытие может быть композитом, содержащим металлические частицы или слой воздуха внутри его (т.е. часть, которая не выходит на поверхность), тогда как поверхность изготовлена только из диэлектрика. Например, слой воздуха может присутствовать в части соединения между электродом и покрытием. Тем не менее, предпочтительно, чтобы электрод и покрытие были в тесном контакте друг с другом для обеспечения их надежного соединения. Согласно изобретению, принято, что нет вещества, которым дополнительно была бы покрыта поверхность покрытия. Если какое-либо токопроводящее покрытие, например, из металла, выходит на поверхность покрытия, то положительные эффекты изобретения уменьшаются.

Хотя электрод 14, показанный на фиг. 1, содержит покрытие 17 только на стороне, обращенной к соплу 13, предпочтительно, чтобы часть других сторон, которые не обращены к соплу 13, были бы также покрыты покрытием 17, содержащим диэлектрик, раскрытый со стороны наружной поверхности. Более предпочтительно, чтобы все стороны, которые не обращены к соплу 13, были покрыты покрытием 17, содержащим диэлектрик, раскрытый со стороны наружной поверхности. Под «сторонами, которые не обращены к соплу,» понимают стороны, которые невозможно увидеть со стороны конца сопла (со стороны отверстия, через которое впрыскивают прядильный раствор); более конкретно: все стороны, отличные от стороны, обращенной к соплу.

Авторами изобретения установлено, что величина заряда прядильного раствора, впрыскиваемого из сопла 13, заметно увеличивается, когда поверхность электрода 14, обращенная к соплу 13, покрыта покрытием, описанным выше. Механизм этого явления рассматривали следующим образом. В устройстве 10 для электропрядения согласно варианту осуществления, катионы в прядильном растворе притягиваются к электроду 14 (отрицательному полюсу), а анионы к внутренней стенке сопла 13 (положительному полюсу) под действием электрического поля, образованного между электродом 14 и соплом 13. Следовательно, прядильный раствор, впрыскиваемый к электроду 14, содержит много катионов, и прядильный раствор заряжен положительно. В то же время, при действии напряжения, создаваемого между электродом 14 и соплом 13, электроны вылетают из электрода 14 (отрицательного полюса) в атмосферу и летят к соплу 13 (положительному полюсу). Летящие (отрицательно заряженные) электроны ударяют по впрыскиваемому (положительно заряженному) прядильному раствору, нейтрализуя заряд прядильного раствора, в результате чего уменьшается величина заряда прядильного раствора. Если поверхность электрода 14, служащего в качестве отрицательного полюса, покрыт покрытием 17, содержащим диэлектрик, раскрытый со стороны наружной поверхности, то эмиссия электронов из электрода 14 уменьшается. В результате этого нейтрализация прядильного раствора, т.е. уменьшение величины заряда, летящими электронами может быть уменьшена, в результате чего величина заряда увеличивается. Кроме того, так как количество электронов, вылетающих из электрода 14 к соплу 13 уменьшается, удары разрядов между электродом 14 и соплом 13 предотвращаются. Благодаря этому обеспечивается возможность повышения напряжения, подлежащего приложению между электродом 14 и соплом 13, или уменьшения расстояния между ними. Следовательно, интенсивность электрического поля между электродом 14 и соплом 13 может быть увеличена, и, таким образом, увеличена величина заряда прядильного раствора. Кроме того, электрод 14 (отрицательный полюс) и сопло 13 (положительный полюс), между которыми находится воздух, можно рассматривать как конденсатор. Так как электрическая емкость конденсатора увеличивается при введении диэлектрика между двумя полюсами, то можно ожидать увеличения величины заряда прядильного раствора. С уменьшением количества электронов, вылетающих из электрода 14 к соплу 13, ток (ток утечки), протекающий между электродом 14 и соплом 13, уменьшается, из-за чего ожидается уменьшение мощности, требующейся для изготовления нановолокна.

Для обеспечения этих эффектов предпочтительно покрывать покрытием 17 почти всю площадь (по меньшей мере, 90% площади) стороны электрода 14, обращенной к соплу 13, особенно - всю площадь (100% площади) этой стороны. Если большая доля поверхности не будет покрыта покрытием 17, то электроны будут вылетать в атмосферу из непокрытой площади, и летящие электроны будут уменьшать величину заряда прядильного раствора. Эффективность факторов, указанных выше, дополнительно повышается, если не только сторона, обращенная к соплу 13, но и другие, не обращенные к соплу 13, стороны будут покрыты покрытием 17, так как достаточно большое количество электронов вылетает в атмосферу из этих поверхностей, которые не обращены к соплу 13. Для увеличения величины заряда прядильного раствора предпочтительно, чтобы все стороны электрода 14 были покрыты покрытием 17.

Согласно Патентному документу 2, процитированному выше, раскрыто устройство для изготовления нановолокна, в котором прядильный электрод содержит изолирующий слой, изготовленный из диэлектрика, расположенный на его наружной поверхности, обращенной к средствам для впрыскивания прядильного раствора, для уменьшения возможности электрического удара при контакте с электродом. Однако электрод, раскрытый в Патентном документе 2, дополнительно содержит токопроводящий слой на поверхности изоляционного слоя. Другими словами, покрытие, используемое в Патентном документе 2, содержит токопроводящий слой, раскрытый со стороны наружной поверхности. Так как электроны пригодны для испускания из такого токопроводящего слоя в атмосферу, то авторы считают, что эффект покрытия, содержащего диэлектрик, раскрытый со стороны наружной поверхности, согласно изобретению, т.е. эффект подавления эмиссии электронов, нельзя ожидать. С этой точки зрения предпочтительно, чтобы покрытие согласно изобретению изготавливали только из диэлектрика, расположенного по всей поверхности электрода (на 100% площади), т.е. он должен содержать диэлектрик, раскрытый со стороны наружной поверхности и не содержащий какого-либо токопроводящего вещества например, металла, со стороны наружной поверхности.

Примеры диэлектрика, который можно использовать для покрытия, включают керамические материалы, например, слюду, окись алюминия, двуокись циркония и титанат бария, и смолистые материалы, например, бакелит (фенольные смолы), нейлоны (полиамиды), винилхлоридные смолы, полистирол, сложный полиэфир, полипропилен, политетрафторэтилен и полифениленсульфид. Предпочтительно использовать, по меньшей мере, один изоляционный материал, выбранный из: окиси алюминия, бакелита, нейлонов и винилхлоридных смол. Нейлоны особенно предпочтительны. Примерами пригодных нейлонов являются полиамиды, например, нейлон 6 и нейлон 66. Можно использовать нейлоны, доступные для приобретения, например, нейлон MONOMER CAST (зарегистрированная торговая марка). Диэлектрик, используемый в покрытии 17, может содержать антистатик для уменьшения заряжения покрытия 17, даже если заряженный прядильный раствор, заряженное нановолокно или подобное вещество прилипнет к покрытию 17. Можно использовать доступные для приобретения антистатики, включающие: Pelectron, доступный для приобретения у компании Sanyo Chemical Industries, Ltd.; Electrostripper, доступный для приобретения у компании Kao Corp.; Elestmaster, доступный для приобретения у компании Kao Corp.; Rikemal, доступный для приобретения у компании Riken Vitaмин Co., Ltd.; и Rikemaster, доступный для приобретения у компании Riken Vitaмин Co., Ltd.

Покрытие 17 на электроде 14 предпочтительно имеет одинаковую толщину. Диэлектрик, раскрытый со стороны наружной поверхности покрытия 17, предпочтительно имеет толщину, составляющую 0,8 мм или более, более предпочтительно - 2 мм или более, даже более предпочтительно - 8 мм или более. При такой толщине эмиссия электронов из электрода 14 предотвращается или уменьшается в достаточной степени, что ведет к увеличению величины заряда прядильного раствора. При толщине, меньшей чем указана выше, покрытие 17 может не обеспечивать достаточное уменьшение эмиссии электронов из электрода 14, что может приводить в результате к невозможности увеличения величины заряда прядильного раствора. В случае, если покрытие 17 изготовлено из одного вида диэлектрика или из множества видов диэлектриков, то толщина диэлектрика, раскрытого со стороны наружной поверхности покрытия 17, соответствует (равна) толщине покрытия 17. В случае, если покрытие 17 является композитом, содержащим металлические частицы, слой воздуха и подобного вещества в его внутренней структуре (в части, не раскрытой со стороны наружной поверхности), то толщину определяют глубиной от поверхности до металла или воздуха. Верхний предел толщины покрытия 17 предпочтительно составляет 25 мм, более предпочтительно - 20 мм, даже более предпочтительно - 15 мм. Если эта толщина находится внутри верхнего предела, то предотвращается притягивание и прилипание прядильного раствора, впрыскиваемого из конца сопла в виде волокна, к диэлектрику. Благодаря уменьшению прилипания прядильного раствора к электроду обеспечивается возможность приложения повышенного напряжения, что ведет к увеличению величины заряда прядильного раствора. Если толщина превышает верхний предел, то прядильный раствор, впрыскиваемый из конца сопла 13 в виде волокна, предрасположен к прилипанию к покрытию 17. Если покрытие 17 изготовлено из одного или двух, или большего количества видов диэлектриков, то толщина покрытия 17 предпочтительно составляет, например, от 0,8 мм до 25,0 мм, более предпочтительно - от 2 мм до 20 мм, даже более предпочтительно - от 8 мм до 15 мм.

Устройство для изготовления нановолокна, раскрытое в Патентном документе 3, процитированном выше, содержит электрод, содержащий тонкий изоляционный слой со стороны наружной поверхности. Это устройство существенно отличается от устройства согласно настоящему изобретению тем, что токопроводящий цилиндр, имеющий диаметр от 10 мм до 300 мм и содержащий большое количество сквозных отверстий в его стенке, используют вместо сопла для впрыскивания прядильного раствора. Предположим, что это сделано так, как это возможно, т.е. электрод содержит тонкий изоляционный слой на его стороне, обращенной к цилиндру. Целью создания изоляционного слоя является предотвращение прилипания нановолокна к электроду и изменение заряженного состояния нановолокна. Для достижения цели изоляционный слой делают очень тонким, его толщина составляет около 0,2 мм. Можно считать, что такой тонкий изоляционный слой не способен обеспечить достаточное уменьшение электронной эмиссии из электрода, из-за чего невозможно ожидать достижения эффектов настоящего изобретения.

При использовании устройства согласно варианту осуществления величина заряда прядильного раствора может также быть увеличена посредством покрытия почти всей площади наружной стороны сопла 13 покрытием, содержащим диэлектрик, раскрытый со стороны его наружной поверхности вместо или в дополнение к покрытию 17, расположенному почти по всей площади стороны электрода 14, обращенной к соплу 13. Более подробно (как показано на фиг. 2): сопло 13 покрыто покрытием 107 по всей его наружной поверхности. Покрытие 107 содержит выступающую часть 107a, выступающую за конец 13a сопла 13. Выступающая часть 107a является полым цилиндром, окружающим сопло 13, и полость выступающей части 107a соединена с полостью сопла 13. Термин «наружная сторона» (при использовании в данном документе) сопла 13 обозначает сторону, отличную от (i) стороны внутренней стенки, с которой прядильный раствор вступает в контакт; (ii) стороны переднего конца 13a, из которого прядильный раствор впрыскивают; и (iii) стороны заднего конца сопла 13, противоположного стороне переднего конца. Покрытие 107 может быть изготовлено из одного вида или множества видов диэлектриков.

Количество электронов, вылетающих из электрода 14 и попадающих в сопло 13, уменьшается из-за покрытия 107, которым покрыта почти вся площадь наружной стороны сопла 13, где покрытие содержит диэлектрик, раскрытый снаружи. Следовательно, разряд между электродом 14 и соплом 13 маловероятен, благодаря чему обеспечивается возможность увеличения напряжения, которое может быть создано между электродом 14 и соплом 13, или уменьшения расстояния между ними, чтобы таким образом интенсифицировать электрическое поле между электродом 14 и соплом 13 для увеличения величины заряда прядильного раствора. Для обеспечения указанного выше эффекта предпочтительно покрывать почти всю площадь (по меньшей мере, 90% всей площади) наружной стороны сопла 13 покрытием 107 и предпочтительно покрывать всю площадь (100% всей площади) наружной стороны сопла 13 покрытием 107. Если покрытие 107 выполнено таким образом, чтобы оно выступало за конец 13a сопла 13, то предотвращается достижение летящими электронами конца 13a сопла 13, и, в результате этого, величина заряда прядильного раствора дополнительно увеличивается.

Длина выступающей части 107a покрытия 107 предпочтительно составляет 1 мм или более, более предпочтительно - 10 мм или более. Если длина выступающей части меньше указанной выше, то эффективность выступающей части меньше. Верхний предел длины предпочтительно составляет 15 мм, более предпочтительно - 12 мм. Если длина выступающей части больше указанной выше, то прядильный раствор, впрыскиваемый из конца покрытия 107 в виде волокна, предрасположен к прилипанию к электроду 14 или покрытию 17. Например, длина выступающей части 107a предпочтительно составляет от 1 мм до 15 мм, более предпочтительно - от 10 мм до 12 мм. Возможность разряда между электродом 14 и соплом 13 уменьшается или исключается, и эффективно увеличивается величина заряда прядильного раствора благодаря обеспечению выступающей части 107a такой длины.

Диэлектрик, который может быть использован для образования покрытия 107 сопла 13, может быть выбран из диэлектриков, описанных выше со ссылкой на покрытие 17 электрода 14. Диэлектрик, используемый для изготовления покрытия 107, может содержать антистатик аналогично диэлектрику, используемому для изготовления покрытия 17. Предпочтения, касающиеся толщины покрытия 17 электрода 14, также применимы к покрытию 107 сопла 13.

При использовании устройства согласно варианту осуществления величина заряда прядильного раствора может также быть увеличена посредством покрытия почти всей площади собирающего электрода, составляющего часть собирающих средств с покрытием, содержащим диэлектрик, раскрытый на их поверхности. Как указано выше, собирающему электроду (не показан) сообщают более низкий (более отрицательный) потенциал, чем соплу 13 (положительный полюс), чтобы притягивались положительно заряженные нановолокна. Таким образом, электроны также испускаются из поверхности собирающего электрода в атмосферу и летят к соплу 13. Эмиссию электронов из собирающего электрода уменьшают с помощью покрытия почти всей площади собирающего электрода покрытием, содержащим диэлектрик, раскрытый снаружи. В результате этого нейтрализация прядильного раствора поступающими электронами, т.е. уменьшение величины заряда прядильного раствора, снижается, и таким образом увеличивается величина заряда прядильного раствора. Для обеспечения эффекта предпочтительно покрывать почти всю площадь (по меньшей мере, 90% всей площади), более предпочтительно - всю площадь (100% всей площади), собирающего электрода. Диэлектрик, который может быть использован для покрытия собирающего электрода, может быть выбран из диэлектриков, описанных выше со ссылкой на покрытие 17 электрода 14. Диэлектрик может содержать антистатик аналогично диэлектрику, используемому для изготовления покрытия 17. Для стабилизации электрического поля между электродом и соплом собирающий электрод предпочтительно покрывают покрытием одинаковой толщины. Толщина диэлектрика, раскрытого со стороны наружной поверхности покрытия, предпочтительно составляет 0,8 мм или более, более предпочтительно - 2 мм или более, даже более предпочтительно - 8 мм или более. При такой толщине эмиссия электронов из электрода предотвращается или уменьшается в достаточной степени для увеличения величины заряда прядильного раствора. При толщине, меньшей, чем указана выше, покрытие может не обеспечивать достаточное уменьшение эмиссии электронов из собирающего электрода, что может приводить в результате к невозможности увеличения величины заряда прядильного раствора. Хотя толщина покрытия не имеет определенного верхнего предела, верхний предел предпочтительно составляет 25 мм, более предпочтительно - 20 мм, даже более предпочтительно - 15 мм, с точки зрения экономии (сбережения материала). Если эта толщина находится внутри верхнего предела, то предотвращается притягивание и прилипание прядильного раствора, впрыскиваемый из конца сопла в виде волокна, к диэлектрику. Благодаря уменьшению прилипания прядильного раствора к электроду обеспечивается возможность приложения повышенного напряжения, что ведет к увеличению величины заряда прядильного раствора. Если покрытие изготовлено из одного или двух, или большего количества видов диэлектриков, то толщина покрытия предпочтительно составляет, например, от 0,8 мм до 25,0 мм, более предпочтительно - от 2 мм до 20 мм, даже более предпочтительно - от 8 мм до 15 мм.

В устройстве согласно варианту осуществления покрывание собирающего электрода покрытием можно сочетать с (a) покрыванием электрода 14 покрытием 17; (b) покрыванием сопла 13 покрытием 107 или (c) покрыванием электрода 14 покрытием 17 и сопла 13 покрытием 107.

Способ изготовления нановолокна с использованием устройства 10 согласно варианту осуществления выполняют следующим образом. Создав электрическое поле между электродом 14 и соплом 13, впрыскивают прядильный раствор из конца сопла 13. Так как катионы в прядильном растворе притягиваются к стороне электрода 14 (отрицательного полюса) в электрическом поле, прядильный раствор, впрыскиваемый из сопла 13 к электроду 14 является обогащенным катионами и заряженным положительно. Как описано ранее, величина заряда единицы массы прядильного раствора является очень большой благодаря электроду 14, покрытому покрытием 17. Заряженный таким образом прядильный раствор у конца сопла, деформируется с образованием конуса Тейлора под воздействием электрического поля. Если сила электрического поля превышает критическое значение поверхностного натяжения прядильного раствора, то струя прядильного раствора тянется к электроду 14 до разрыва. В это время выпускают под давлением воздушный поток из средств 15 для подачи воздушного потока к струе прядильного раствора, посредством чего прядильный раствор отклоняется к устройству (не показано) для сбора нановолокна. В это время уменьшается толщина потока впрыскиваемого прядильного раствора до порядка наноразмера посредством цепи взаимных отталкиваний зарядов, полученных прядильным раствором, испарения растворителя и отверждения полимера, происходящих одновременно и ведущих к образованию нановолокна. Сформованное таким образом нановолокно направляется в воздушные струи, выпускаемые из средств 15 для подачи воздушной струи, и вспомогательных средств 16 для подачи воздушной струи, в то же время подвергается вытягиванию под воздействием электрического поля, создаваемого посредством собирающего электрода (не показан), и осаждается на поверхности устройства для сбора нановолокна, расположенное таким образом, чтобы оно было обращено к средствам 15 для подачи воздушной струи. Для притяжения положительно заряженного прядильного раствора к устройству для сбора нановолокна, собирающему электроду сообщают более низкий (более отрицательный) потенциал, чем соплу 13 (положительному полюсу). Для дополнительного увеличения эффективности вытягивания волокна, собирающему электроду сообщают более низкий (более отрицательный) потенциал, чем электроду 14 (отрицательному полюсу).

Согласно способу изготовления нановолокна, описанному выше, так как величина заряда прядильного раствора, впрыскиваемого из конца сопла 13, очень высока, возникает большая притягивающая и вытягивающая сила, действующая на прядильный раствор в направлении к электроду 14. Соответственно, даже если количество прядильного раствора, впрыскиваемого в единицу времени, увеличено по сравнению с обычной системой, то возможно изготовление нановолокна той же тонины, которую обычно достигают. Кроме того, менее вероятно, что увеличение расхода при впрыскивании прядильного раствора может вызывать дефекты в изготавливаемом продукте, например, образование затвердевших капель прядильного раствора и шариков, образующихся в результате отверждения недостаточно вытянутых капель прядильного раствора.

На фиг. 3 и 4 показан другой вариант осуществления устройства согласно изобретению. Если контекст определенно не отличается, то описание варианта осуществления, представленного на фиг. 1 и 2, применимо соответствующим образом к варианту осуществления, представленному на фиг. 3 и 4.

Устройство 18 согласно настоящему варианту осуществления содержит электрод 19 и сопло 20 для впрыскивания прядильного раствора. Электрод 19 обычно имеет вогнутую, сферическую форму, более конкретно: обычную форму чаши с вогнутой, изогнутой поверхностью R на ее внутренней стороне. Электрод 19, содержащий вогнутую, изогнутую поверхность R, содержит плоский фланец 19a, расположенный вокруг открытого ее края. Так как внутренняя поверхность электрода 19 является вогнутой, изогнутой поверхностью R, то электрод 19 не обязательно должен иметь в общем чашеобразную форму, и может иметь другие формы. Электрод 19 сформован из токопроводящего материала и обычно изготовлен из металла. Электрод 19 прикреплен к основанию 30, изготовленному из изоляционного материала. Как показано на фиг. 4, электрод 19 присоединен к источнику 40 постоянного тока высокого напряжения, служащему средством для создания напряжения, и отрицательное напряжение приложено к электроду 19.

Открытый край вогнутой, изогнутой поверхности R имеет круглую форму, если смотреть со стороны открытого края. Термин «круглый» (при использовании в данном документе) включает не только точно круглую форму, но также и эллипсную форму. Для концентрации электрического поля у конца сопла 20, форма открытого края вогнутой, изогнутой поверхности R предпочтительно должна быть точно круглой, как это пояснено ниже. Вогнутая, изогнутая поверхность R изогнута в любом месте. Термин «изогнутая поверхность» (при использовании в данном документе) включает понятия: (i) изогнутая поверхность, не содержащая плоской части; (ii) вогнутая, на вид изогнутая поверхность, сформованная посредством соединения множества сегментов, каждый из которых содержит плоскую поверхность; (iii) вогнутая, на вид изогнутая поверхность, сформованная посредством соединения множества кольцевых сегментов, каждый из которых содержит лентообразную часть, которая не имеет кривизну вдоль одной из трех перпендикулярных осей. В случае (ii) вогнутая, изогнутая поверхность R предпочтительно сформована посредством соединения сегментов, каждый из которых содержит прямоугольную плоскую поверхность одинакового размера или различных размеров, например, длиной и шириной в диапазоне от около 0,5 мм до 5,0 мм. В случае (iii) вогнутая, изогнутая поверхность R предпочтительно сформована посредством соединения кольцевых сегментов, имеющих форму уплощенного цилиндра, имеющего, например, высоту от 0,001 мм до 5,0 мм и переменный радиус. Из трех перпендикулярных осей (x, y и z) каждого кольцевого сегмента оси x и y определяют поперечное сечение цилиндра, которое имеет кривизну, а вдоль оси z (вдоль направления высоты цилиндра) образующая цилиндра не имеет кривизны.

Расстояние (кратчайшее расстояние) между концом 20a сопла 20 и вогнутой, изогнутой поверхностью R может быть таким же, как и между соплом 13 и электродом 14 устройства 10.

Вогнутая, изогнутая поверхность R предпочтительно имеет такую кривизну, что нормаль, восстановленная в любом месте вогнутой, изогнутой поверхности R, проходит через конец или вблизи конца сопла 20. С этой точки зрения вогнутая, изогнутая поверхность R предпочтительно имеет форму, близкую к внутренней поверхности точно сферической оболочки.

Как показано на фиг. 3 и 4, вогнутая, изогнутая поверхность R содержит отверстие внизу, и сборка 21 сопла вмонтирована в отверстие.

Сборка 21 сопла содержит сопло 20 и опору 22, посредством которой поддерживают сопло 20. Сопло 20 изготовлено из токопроводящего материала, обычно - из металла. Опора 22 изготовлена из изоляционного материала. Таким образом, электрод 19 и сопло 20 электрически изолированы друг от друга посредством опоры 22. Сопло 20 заземлено. Сопло 20 проходит полностью сквозь опору 22 его концом 20a, выступающим в пространство, окруженное вогнутой, изогнутой поверхностью 11 электрода 10. Противоположный, нижний (задний) конец 20b выступает с задней стороны (т.е. со стороны, противоположной вогнутой, изогнутой поверхности R) электрода 19. Сопло 20 не всегда должно проходить сквозь опору 22, и его задний конец 20b может быть расположен посередине сквозного отверстия для подачи запаса прядильного раствора, просверленного сквозь опору 22. Задний конец 20b сопла 20 или сквозное отверстие для подачи запаса прядильного раствора, просверленное сквозь опору 22, соединены с источником (не показан) для подачи прядильного раствора. Сборка 21 сопла представляет собой средства для впрыскивания прядильного раствора вместе с источником для подачи прядильного раствора.

Как показано на фиг. 3 и 4, устройство 18 согласно варианту осуществления содержит средства 23 для подачи воздушной струи, расположенные вблизи основания сопла 20 в сборке 21 сопла. Средства 23 для подачи воздушной струи представляют собой сквозное отверстие. Средства 23 для подачи воздушной струи обеспечены вдоль направления, в котором проходит сопло 20, и выполнены с возможностью подачи воздуха под давлением через него к концу 20a сопла 20. Если смотреть на сборку 21 сопла со стороны открытого края электрода 19, то видно два средства 23 для подачи воздушной струи, сформованных таким образом, чтобы они окружали сопло 20. Средства 23 для подачи воздушной струи сформованы симметрично относительно сопла 20. Задний открытый конец каждого средства 23 для подачи воздушной струи, являющегося сквозным отверстием, соединено с источником (не показан) для подачи воздуха. Средства 23 для подачи воздушной струи выполнены с возможностью подачи воздуха вокруг сопла 20 от источника для подачи воздуха. Выпускаемый под давлением воздух, несет впрыскиваемый прядильный раствор из конца 20a сопла 20, и его вытягивают в виде тонкого волокна посредством воздействия электрическим полем, и притягивают к собирающему электроду (не показан), расположенному таким образом, чтобы он был обращен к средствам 23 для подачи воздушной струи. Хотя устройство, показанное на фиг. 3 и 4, содержит два средства 23 для подачи воздушной струи, количество средств 23 для подачи воздушной струи, которое может быть обеспечено, не ограничено двумя, и может составлять одно или три, или более. Форма поперечного сечения сквозного отверстия, являющегося средством для подачи воздушной струи, не ограничена круглой формой, как показано, и может быть прямоугольной, эллипсной, в виде сдвоенных кругов, треугольной или в виде сот. С точки зрения формования равномерного воздушного потока желательным является сквозное отверстие кольцевой формы, окружающее сопло.

В устройстве согласно варианту осуществления, представленному на фиг. 3 и 4, электрод 19 содержит покрытие 207, содержащее диэлектрик, раскрытый с наружной стороны, обеспеченный по всей его поверхности, обращенной к соплу 20, и на части его поверхности, не обращенной к соплу 20. Электрод 19 и покрытие 207 находятся в непосредственном контакте друг с другом. Покрытие 207 содержит полую выпуклость 207a, являющуюся взаимодополняющей по отношению к вогнутой, изогнутой поверхности R электрода 19. Выпуклость 207a содержит отверстие вверху, а сборка 21 сопла вмонтирована в отверстие. Выпуклостью 207a покрыта сторона электрода 19, обращенная к соплу 20. Покрытие 207 содержит фланец 207b, проходящий горизонтально вдоль края открытого торца полой выпуклости 107a. Фланец 207b наложен на фланец 19a электрода 19, т.е. на часть сторон электрода 19, которые не обращены к соплу 20. Выпуклое покрытие 207 вмонтировано в вогнутость электрода 19 и надежно прикреплено к электроду 19 с помощью предварительно определенных крепежных средств.

Крепежные средства предпочтительно изготовлены из диэлектрика. Электрический ток не проходит через диэлектрические крепежные средства таким образом, что линии электрической силы, исходящие из соединения между электродом 19 и покрытием 207, могут быть уменьшены или исключены, для предотвращения нарушения электрического поля между электродом 19 и соплом 20. В случае, если электрод 19 и покрытие 207 соединены вместе с использованием крепежных средств, то покрытие 207 может быть легко заменено с одного тип на другой, когда это требуется, и, таким образом, устройством 18 можно легко управлять.

Крепежным средством может служить, например, восприимчивый к давлению адгезив. Крепежным средством может служить винт, как описано ниже. Восприимчивым к давлению адгезивом может служить, например, эпоксидная смола или наружная липкая лента. Отделяемый адгезив, подобный фиксатору для зубных протезов, особенно пригоден, так как при его использовании покрытие 207 легко можно отделять от электрода 19, чем облегчается техническое обслуживание устройства 18. При использовании винта, он может быть изготовлен из диэлектрика, который может быть тем же или отличным от материала покрытия 207, или деревянным. Посредством соединения электрода 19 и покрытия 207 с использованием крепежных средств, изготовленных из таких материалов, слой воздуха вряд ли можно сформовать между ними, и электрическое поле между электродом 19 и соплом 20 получается таким образом стабилизированным.

В варианте осуществления, показанном на фиг. 3 и 4, винт 207d, используемый в качестве крепежного средства, введен через сквозное отверстие 207c фланца 207b и ввинчен в отверстие 19b под винт, выполненное во фланце 19a электрода 19 для надежного прикрепления покрытия 207 к электроду 19.

Каждое сквозное отверстие 207c обеспечено раззенкованной частью, имеющей больший диаметр, чем головка винта 207d, для того, чтобы головку винта 207d, ввинченного для скрепления электрода 19 и покрытия 207, можно было расположить ниже поверхности покрытия 207 таким образом, чтобы он не выступал над поверхностью покрытия 207. Электрическое поле между электродом 19 и соплом 20 стабилизируют посредством исключения винта 207d, выступающего из поверхности покрытия 207. Винт может быть введен с задней стороны электрода 19 для скрепления вместе электрода 19 и покрытия 207. В таком случае электрическое поле получается более стабилизированным, так как при этом нет необходимости в раззенковке с передней стороны покрытия 207.

С точки зрения стабилизации электрического поля между электродом 19 и соплом 20, винт 207d предпочтительно изготавливать из диэлектрика. Примеры пригодных диэлектриков включают: полиэфирэфиркетон, полифениленсульфид, полиамид MXD6, армированный стекловолокном, поликарбонат, полипропилен, керамику, Тефлон (зарегистрированная торговая марка), поливинилиденфторид, нетермопластичные полиамидные смолы и жесткий поливинилхлорид.

Диэлектрик, из которого можно изготавливать покрытие 207, используемое в варианте осуществления, может быть выбран из тех же материалов, которые используют для изготовления покрытия 17, которым покрывают электрод 14. Удобно использовать формованную часть, полученную посредством формования из расплава термопластичной смолы различных видов. Диэлектрик может содержать антистатик, аналогично диэлектрику, используемому для изготовления покрытия 17. Предпочтения, касающиеся толщины покрытия 17 на электроде 14, также применимы к покрытию 207, которым покрыт электрод 19.

Аналогично устройству 10 согласно ранее описанному варианту осуществления, устройство 18 согласно настоящему варианту осуществления пригодно для увеличения величины заряда прядильного раствора благодаря действию покрытия 207. В дополнение к этому, так как электрод 19 устройства 18 имеет вогнутую сферическую форму, увеличение величины заряда прядильного раствора является более заметным. В устройстве 18 поверхность электрода, которая значительно больше площади сопла 20, расположена по существу на том же расстоянии от конца 20a сопла 20. Так как общая величина заряда, аккумулированного в электроде 19, служащем в качестве отрицательного полюса, и заряда, аккумулированного в сопле 20, служащем в качестве положительного полюса, равны, то заряды распределены на поверхности сопла 20 со значительно более высокой плотностью, чем на электроде 19, в результате чего обеспечивается интенсифицированное электрическое поле вокруг сопла 20. Благодаря интенсифицированному электрическому полю обеспечивается дополнительное увеличение величины заряда прядильного раствора. С этой точки зрения сопло 20 предпочтительно должно иметь как можно меньшую площадь. В частности, сопло 20 предпочтительно должно иметь как можно меньшую длину (расстояние между концом 20a и задним концом 20b сопла 20). Более конкретно: длина сопла 20 предпочтительно составляет 50 мм или менее, более предпочтительно - 10 мм или менее, даже более предпочтительно - 5 мм или менее. Также предпочтительно, чтобы масса электрода 19, имеющего вогнутую сферическую форму, была меньше массы электрода плоской формы, и то же относится к размеру устройства 18.

Сопло 20 предпочтительно расположено таким образом, чтобы направление, в котором оно проходит, проходило через центр или вблизи центра круга, определенного открытым краем вогнутой, изогнутой поверхности R электрода 19, а также проходило через центр или вблизи центра отверстия, сформированного внизу вогнутой, изогнутой поверхности R. Особенно предпочтительно, чтобы направление, в котором проходит сопло 20, было перпендикулярно плоскости, содержащей круг, определенный открытым краем вогнутой, изогнутой поверхности R. Если сопло 20 расположено таким образом, то дополнительно обеспечена концентрация зарядов (электрического поля) у конца 20a сопла 20.

Что касается положения конца 20a сопла 20, то сопло 20 предпочтительно должно быть расположено таким образом, чтобы конец 20a находился в плоскости или вблизи плоскости, содержащей круг, определенный открытым краем вогнутой, изогнутой поверхности R электрода 19. Особенно предпочтительно, чтобы сопло 20 было расположено таким образом, чтобы конец 20a был расположен внутри плоскости, более конкретно: на расстоянии от 1 мм до 10 мм внутри плоскости. При таком расположении конца 20a сопла 20 менее вероятно, что прядильный раствор, впрыскиваемый из конца 20a, будет притягиваться к вогнутой, изогнутой поверхности R электрода 19, из-за чего вогнутая, изогнутая поверхность R может загрязняться прядильным раствором. С этой точки зрения особенно предпочтительно, чтобы вогнутая, изогнутая поверхность R электрода 19 была сформирована в виде приблизительно половины внутренней поверхности точно сферической оболочки.

С той же точки зрения, что и в выше описанном случае, также предпочтительно, чтобы конец 20a сопла 20 был расположен в плоскости, содержащей круг, определенный открытым краем вогнутой, изогнутой поверхности R. В этом случае конец 20a сопла 20 предпочтительно расположен на расстоянии вдоль радиуса, составляющем 10 мм или менее, более предпочтительно - 5 мм или менее, от центра круга, даже более предпочтительно - в центре круга.

В устройстве согласно варианту осуществления электрод 19 может быть покрыт со всех его сторон (поверхностей), которые не обращены к соплу 20, покрытием, содержащим диэлектрик, раскрытый со стороны его наружной поверхности. Более подробно, со ссылками на фиг. 4: наружная сторона (противоположная вогнутой, изогнутой поверхности R) электрода 19 и торец 19a фланца могут быть также покрыты покрытием. Аналогично устройству 10 ранее описанного варианта осуществления, величина заряда прядильного раствора может быть также увеличена посредством покрытия почти всей площади наружной стороны сопла 13 покрытием, содержащим диэлектрик, выступающим на его поверхность, вместо или в дополнение к обеспечению покрытия 207 на вогнутой, изогнутой поверхности R электрода 19. Более подробно: структура, показанная на фиг. 2, может быть приспособлена. В дополнение к этому, почти вся площадь собирающего электрода, составляющего часть собирающих средств, может быть также покрыта покрытием, содержащим диэлектрик, раскрытый со стороны его наружной поверхности.

На фиг. 5 показан еще один вариант осуществления устройства согласно изобретению. На фиг. 5(b) показан вид сверху устройства 310 согласно варианту осуществления, а на фиг. 5(a) показано поперечное сечение A-A' на фиг. 5(b), рассматриваемое с нижней стороны фиг. 5(b). Как показано на этих чертежах, устройство 310 в основном подобен устройству 10, показанному на фиг. 1 и 2, за исключением того, что пластинообразный электрод 14 устройства 10 заменен электродом 314, имеющим вогнутую, сферическую форму. Если контекст определенно не отличается, то описание вариантов осуществления, представленных на фиг. 1-4, применимо также к варианту осуществления, представленному на фиг. 5. Элементы, показанные на фиг. 5, подобные элементам, показанным на фиг. 1-4, обозначены одинаковыми номерами позиций.

Устройство 310 содержит средство 11 для впрыскивания прядильного раствора, для впрыска под давлением запаса прядильного раствора, для изготовления нановолокна. Средство 11 для впрыскивания прядильного раствора содержат часть 12 для подачи раствора и сопло 13. Электрод 314, имеющий вогнутую, сферическую форму, расположен прямо над отверстием сопла 13 и обращен вниз его внутренней стороной. Сопло 13 и электрод 314 изготовлены, например, из металла и обладают электропроводимостью. Источник 101 постоянного тока высокого напряжения обеспечен в качестве средства для создания напряжения, для создания напряжения постоянного тока между соплом 13 и электродом 314 через заземление 102 и металлический электропровод 103. Сопло 13 заземлено, как показано на фиг. 5(a), и служит в качестве положительного полюса. Отрицательное напряжение приложено к электроду 314. Соответственно электрод 314 служит в качестве отрицательного полюса.

Электрод 314 имеет обычную форму вогнутой сферы, более конкретно - обычную форму чаши с вогнутой, изогнутой поверхностью R с ее внутренней стороны, и содержит плоский фланец 314a вокруг его открытого концевого края. Электрод 314 содержит отверстие 320, в котором установлены средства 15 для подачи воздушной струи с одной его стороны, а с противоположной стороны находится сквозное отверстие 321 для предоставления возможности выпуска под давлением воздушной струи из средств 15 для подачи воздушной струи и прядильного раствора, впрыскиваемого из сопла 13 в виде волокна. Так как внутренняя поверхность электрода 314 является вогнутой, изогнутой поверхностью R, то не требуется, чтобы электрод 314 имел обычную чашеобразную форму, и он может иметь другие формы.

Устройство 310 содержит средства 15 для подачи воздушной струи. Средства 15 для подачи воздушной струи проведены сквозь отверстие 320 электрода 314 и расположены таким образом, чтобы воздушная струя была направлена между соплом 13 и электродом 314. Хотя формируемое волокно заряжено положительно, и его вытягивают из сопла 13 (положительный полюс) к электроду 314 (отрицательный полюс), с помощью воздушной струи, выпускаемой под давлением из средств 15 для подачи воздушной струи, изменяют направление перемещения волокна и несут волокно через отверстие 321 к собирающим средствам [вниз на фиг. 5(b)].

В устройстве 310 согласно настоящему варианту осуществления вся вогнутая, изогнутая поверхность R электрода 314 (отрицательный полюс) и часть поверхности фланца 314a покрыты покрытием 307, содержащим диэлектрик, раскрытый со стороны его наружной поверхности. Так как конец сопла 13 расположен снаружи вогнутой, изогнутой поверхности R, то вогнутая, изогнутая поверхность R и часть поверхности фланца 314a обращены к соплу 13. Покрытие 307 имеет почти одинаковую толщину. Электрод 314 и покрытие 307 находятся в непосредственном контакте друг с другом. Аналогично электроду 19 и покрытию 207, показанным на фиг. 3, электрод 314 и покрытие 307 прикреплены друг к другу ввинчиваемыми винтами, введенными в сквозные отверстия, сформированные во фланце 314a электрода 314 и во фланце покрытия 307.

Диэлектрик, из которого изготовлено покрытие 307, используемый в варианте осуществления, может быть выбран из тех же материалов, которые используют для изготовления покрытия 17, используемого в устройстве 10, показанном на фиг. 1. Удобно использовать формованную часть, полученную посредством формования из расплава термопластичной смолы различных видов. Диэлектрик может содержать антистатик аналогично диэлектрику, используемому для изготовления покрытия 17. Предпочтения, касающиеся толщины покрытия 17 на электроде 14, также применимы к покрытию 307, которым покрыт электрод 314.

Аналогично устройствам 10 и 18 ранее описанных вариантов осуществления, устройство 310 согласно настоящему варианту осуществления пригодно для увеличения величины заряда прядильного раствора благодаря действию покрытия 307. В дополнение к этому, так как электрод 314 устройства 310 имеет вогнутую сферическую форму аналогично устройству 18, увеличение величины заряда прядильного раствора более заметно, и устройство может быть изготовлен меньшего размера. Длина сопла 13 предпочтительно составляет 50 мм или менее, более предпочтительно - 10 мм или менее, даже более предпочтительно - 5 мм или менее.

Расстояние (кратчайшее расстояние) между концом сопла 13 и вогнутой, изогнутой поверхностью R может быть таким же, как и между соплом 13 и электродом 14 устройства 10. Конец сопла 13 предпочтительно расположен в центре или вблизи центра вогнутой, изогнутой поверхности R электрода 314, более конкретно: на расстоянии 10 мм или менее от центра вогнутой, изогнутой поверхности R. При таком расположении конца сопла 13 электрическое поле вокруг конца сопла 13 интенсифицируется, что приводит к дополнительному увеличению величины заряда прядильного раствора. С этой точки зрения особенно предпочтительно, чтобы вогнутая, изогнутая поверхность R электрода 314 была сформирована в виде приблизительно половины внутренней поверхности точно сферической оболочки. В устройстве 310 согласно варианту осуществления электрод 314 расположен таким образом, чтобы плоскость, содержащая круг, определенный открытым краем вогнутой, изогнутой поверхности R, был расположен по существу перпендикулярно к направлению, в котором проходит сопло 13 так, как показано на фиг. 5(a). Вместо такой конфигурации, электрод 314 может быть расположен таким образом, чтобы плоскость, определенная выше, пересекала направление, в котором проходит сопло 13, была расположена под углом, отличающимся от 90°, как показано на фиг. 6.

В устройстве 310 согласно варианту осуществления электрод 314 может быть покрыт с части сторон или со всех других сторон, не обращенных к соплу 13, покрытием, содержащим диэлектрик, раскрытый со стороны наружной поверхности. Более подробно [со ссылками на фиг. 5(a)]: наружная сторона (противоположная вогнутой, изогнутой поверхности R) электрода 314 и торец фланца 314a могут быть также покрыты покрытием. Как и в устройстве 10 согласно ранее описанному варианту осуществления, величина заряда прядильного раствора может быть также увеличена благодаря покрытию почти всей площади наружной стороны сопла 13 покрытием, содержащим диэлектрик, раскрытый со стороны его наружной поверхности вместо или в дополнение к расположению покрытия 307 на вогнутой, изогнутой поверхности R электрода 314. Более подробно: структура, показанная на фиг. 2, может быть приспособлена. В дополнение к этому, почти вся площадь собирающего электрода, составляющего часть собирающих средств, может быть также покрыта покрытием, содержащим диэлектрик, раскрытый со стороны его наружной поверхности.

На фиг. 7 показан еще один вариант осуществления производственного устройства согласно изобретению. На фиг. 7(a) показан вид сбоку устройства 410 согласно варианту осуществления, а на фиг. 7(b) показан вид спереди устройства, представленного на фиг. 7(a). Как показано на этих чертежах, устройство 410 в основном подобен устройству 10, показанному на фиг. 1 и 2, за исключением того, что покрытие 17, которым покрыт электрод 14, заменен покрытием 107, которым покрыто сопло 13, и тем, что полярность средств 101 для создания напряжения изменена. Если контекст определенно не отличается, то описание вариантов осуществления, представленных на фиг. 1-5, применимо также к варианту осуществления, представленному на фиг. 7. Элементы, показанные на фиг. 7, подобные элементам, показанным на фиг. 1-5, обозначены одинаковыми номерами позиций.

Производственное устройство 410 содержит средство 11 для впрыскивания прядильного раствора, для впрыскивания запаса прядильного раствора, для изготовления нановолокна. Средство 11 для выпуска под давлением прядильного раствора содержит часть 12 для подачи раствора и сопло 13.

Пластинообразный электрод 14 расположен прямо над отверстием сопла 13 таким образом, чтобы он был обращен к отверстию сопла 13. Сопло 13 и электрод 14 изготовлены, например, из металла и обладают электропроводимостью. Источник 401 постоянного тока высокого напряжения обеспечен в качестве средств для создания напряжения, для создания напряжения постоянного тока между соплом 13 и электродом 14 через заземление 102 и металлический электропровод 103. Сопло 13 заземлено так, как показано на фиг. 7(a), и оно служит в качестве отрицательного полюса. Положительное напряжение приложено к электроду 14 таким образом, что электрод 14 служит в качестве положительного полюса.

Устройство 410 содержит средства 15 для подачи воздушной струи. Нановолокно, формуемое из прядильного раствора, является отрицательно заряженным, как это описано ниже, и его понуждают к перемещению от сопла 13 (отрицательный полюс) к электроду 14 (положительный полюс). С помощью воздушной струи, подаваемой из средств 15 для подачи воздушной струи, изменяют направление перемещения нановолокна и несут волокно к собирающим средствам [направо на фиг. 7(a)], в то же время внося вклад в вытягивание или растяжение нановолокна.

Производственное устройство 410 дополнительно содержит вспомогательные средства 16 для подачи воздушной струи, где средства для сбора нановолокона содержат собирающий электрод и устройство для сбора нановолокна, и средства для вентиляции воздуха, аналогично устройству 10. Для притяжения отрицательно заряженного нановолокна к собирающему электроду, собирающему электроду сообщают более высокий (более положительный) потенциал, чем соплу 13, служащему в качестве отрицательного полюса. Для усиления притяжения, собирающему электроду предпочтительно сообщают более высокий (более положительный) потенциал, чем электроду 14, служащему в качестве положительного полюса.

Хотя базовая конструкция устройства 410 согласно варианту осуществления, является такой, как это описано выше, устройство 410 отличается тем, что почти вся площадь наружной стороны сопла покрыта покрытием 107, содержащим диэлектрик, раскрытый со стороны наружной поверхности. Для повышения эффективности покрытия 107, покрытие предпочтительно выступает за конец 13a сопла 13, как это показано на фиг. 2.

Как описано выше, величина заряда прядильного раствора, впрыскиваемого из сопла 13, заметно увеличивается, если наружная поверхность сопла 13 покрыта покрытием, содержащим диэлектрик, раскрытый со стороны наружной поверхности. Механизм рассматривали следующим образом. В устройстве 410 для электропрядения согласно варианту осуществления анионы в прядильном растворе притягиваются к электроду 14 (положительному полюсу), а катионы - к внутренней стенке сопла 13 (отрицательного полюса), посредством электрического поля, формируемого между электродом 14 и соплом 13. Следовательно, прядильный раствор, впрыскиваемый к электроду 14, содержит увеличенное количество анионов, и прядильный раствор заряжен отрицательно. В то же время, под действием напряжения, создаваемого между электродом 14 и соплом 13, электроны испускаются в атмосферу с наружной поверхности сопла 13 (отрицательного полюса) и летят к электроду 14 (положительному полюсу). Отрицательные заряды сопла 13 таким образом, расходуются посредством эмиссии электронов таким образом, что возможность сопла 13 отрицательно заряжать прядильный раствор уменьшается. В результате этого величина заряда прядильного раствора уменьшается. Если наружная поверхность сопла 13, служащего в качестве отрицательного полюса, покрыта покрытием 107, содержащим диэлектрик, раскрытый со стороны поверхности, то эмиссия электронов из сопла 13 уменьшается, в результате чего уменьшение возможности заряжения у сопла 13 уменьшается, и величина заряда прядильного раствора увеличивается. Кроме того, так как количество электронов, летящих от сопла 13 к электроду 14 уменьшается, и разряд между электродом 14 и соплом 13 уменьшается, что делает осуществимым увеличение напряжения, создаваемого между электродом 14 и соплом 13, и/или уменьшение расстояния между ними. Этим обеспечивается возможность увеличения интенсивности электрического поля между электродом 14 и соплом 13, чтобы таким образом можно было увеличить величину заряда прядильного раствора. Кроме того, благодаря уменьшению количества электронов, летящих от сопла 13 к электроду 14, ток (ток утечки), протекающий между электродом 14 и соплом 13, уменьшается, в результате чего ожидается возможность уменьшения мощности, требующейся для изготовления нановолокна.

Для обеспечения такого эффекта предпочтительно покрывать почти всю площадь (по меньшей мере, 90% площади) наружной стороны сопла 13, особенно - всю площадь (100% площади) этой стороны, покрытием 107. Если покрытие 107 обеспечено таким образом, чтобы оно выступало за конец сопла 13, то эмиссия электронов от конца сопла предотвращается, чем обеспечивается возможность дополнительного увеличения величины заряда прядильного раствора. Предпочтительный диапазон длины части покрытия 107, выступающего за конец сопла 13, является таким же, как и описанный со ссылкой на устройство 10.