Изобретение относится к технологии неорганических веществ, к получению галогеноводородных кислот, точнее - извлечению безводного фторида водорода HF из его водного раствора (плавиковой кислоты) при помощи проведения реакции водяного газа с твердыми углеродсодержащими материалами (Зборщик A.M. Теория металлургических процессов. 2008. Разд. 1.3 и 2.3).

Безводный фторид водорода (БВФ) находит широкое промышленное применение. Его используют при проведении различных химико-технологических процессов, например, при проведении синтезов фторсодержащих хладагентов, при производстве гексафторида урана и т.п.

Во многих технологических процессах, например при переработке обедненного по изотопу 235U гексафторида урана, образуется большое количество водных растворов фтористого водорода, в том числе азеотропных.

Известно [Запольская М.А., Зенкевич Н.Г., Комарова Н.Г. Физико-химические свойства фтористого водорода. М., 1977], что водные растворы фторида водорода с содержанием последнего примерно 35-40% представляют собой азеотропы, которые невозможно разделить на индивидуальные вещества ректификацией.

Известен способ получения безводного фторида водорода (Позин М.Е. Технология минеральных солей. Л.: Химия, 1974, т.2, с.1121), в котором для переработки 80% плавиковой кислоты используют процесс ректификации с получением в дистилляте жидкого фторида водорода, содержащего примеси воды, и 60% плавиковой кислоты в кубовом остатке колонны. Для получения безводного фторида водорода используют дополнительную операцию - обработку жидкого фторида водорода концентрированной серной кислотой, а 60% плавиковая кислота возвращается в производственный цикл. Недостатками этого способа являются отсутствие возможности получить за одну стадию ректификационного разделения безводный фторид водорода и плавиковую кислоту, возврат в технологический цикл половины от всего количества перерабатываемого HF и наличие отходов серной кислоты, содержащей фтор-ион.

Известен также [Патент РФ 2447013, МПК С01В 7/19, опубл. 27.10.2011] способ получения безводного фторида водорода и плавиковой кислоты ректификацией плавиковой кислоты, содержащей свыше 65 масс.% фторида водорода с получением в дистилляте фторида водорода и плавиковой кислоты в кубовом остатке колонны, отличающийся тем, что процесс проводят при температуре паров в кубовой части колонны 115-130°C в интервале значений флегмового числа, равного 2-5, при этом содержание основного вещества во фториде водорода не менее 99,95% и в плавиковой кислоте 40-45%. Недостатком этого способа является получение значительного количества фтористого водорода в виде его азеотропной смеси с водой, из которой получить БФВ ректификацией не представляется возможным.

Известен способ получения фторида водорода [Патент Франции 1167191, МПК С01В 7/19, опубл. 21.11.1958], основанный на гидролизе расплавленного фторида кальция в парах воды в присутствии оксидов, особенно кремния и алюминия. Поддержание в расплавленном состоянии сырья во время гидролиза достигается горением кокса (или нефти), перемешанного с загружаемым сырьем.

Газ, выходящий со стадии гидролиза, напрямую используется для получения фторсоединений, хотя в нем содержится от 26 до 70,5% HF, остальное - пары воды и примеси. Таким образом, этот способ не позволяет получать БФВ, хотя его целью не является получение этого продукта, а тем более его выделение из смеси газов. Кроме того, значительная часть фтора, содержащаяся во фториде кальция, расходуется на получение трифторида алюминия, тетрафторида кремния и гексафторкремниевой кислоты.

Процессы с применением углерода для восстановления водяного пара, содержащего фторид водорода, изучались с целью определения, каким образом фторид водорода реагирует в системе, где одновременно присутствуют оксид углерода, диоксид углерода и водяной пар [Галкин Н.П., Шубин В.А., Крылов А.С. Химическая промышленность, 1962 г., №10, с.50 (750)].

В условиях, когда фторид водорода находится в контакте с углеродом и газообразными продуктами восстановления воды, можно предположить, что с углеродом, окисью и двуокисью углерода и метаном он будет образовывать фторокись углерода COF2, а также фторпроизводные метана. Для оценки возможных реакций фторида водорода с углеродом и компонентами «водяного» газа был выполнен термодинамический анализ. В цитируемой работе показано, что при температурах порядка 900-1500°C взаимодействие фторида водорода с углеродом и продуктами восстановления водяного пара термодинамически невозможно. Установлено, что в результате взаимодействия паров плавиковой кислоты с углеродом при температурах выше 1200°C можно получить газ, состоящий из фторида водорода, оксида углерода и водорода и практически не содержащий водяного пара. В рассматриваемой работе не решались задачи выделения фторида водорода или концентрирования плавиковой кислоты.

Задачей, стоящей перед авторами предлагаемого изобретения, является извлечение фторида водорода из его водных смесей, в том числе трудно разделяемых азеотропных, и получение безводного фторида водорода и/или концентрированной плавиковой кислоты. Эта задача решается за счет восстановления испаренной воды, входящей в состав смесей фторида водорода и воды, в том числе азеотропных, углеродом, при высокой температуре с получением «водяного газа» и фторида водорода, с последующим раздельной конденсацией газообразных продуктов.

Сущность изобретения состоит в том, что разработан способ извлечения фторида водорода из его водных растворов, включающий восстановление воды углеродом при повышенной температуре, отличающийся тем, что предварительно испаренную или распыленную смесь фторида водорода и воды приводят в контакт с углеродом, нагретым выше 1000 К, при массовом соотношении вода:углерод от 1:0,5 до 1:2, полученные продукты конденсируют и ректификуют, извлекают безводный фторид водорода, азетропную смесь направляют в рецикл, а несконденсированные газы нейтрализуют и утилизируют.

Способ извлечения фторида водорода из его водного раствора, в том числе азеотропного, включает проведение «реакции водяного газа» с последующей конденсацией и рециклом непрореагировавшего водного раствора, при этом проходят реакции окисления углерода водой:

Ств+Н2Огаз→СОгаз+Н2 газ, (1)

Ств+Н2Огаз→СО2 газ+Н2 газ. (2)

В газообразных продуктах процессов (1) и (2) протекает обратимая реакция водяного газа:

СО2 газ+Н2 газ→СОгаз+Н2Огаз. (3)

Обобщенная схема предлагаемого процесса разделения смеси фторида водорода и воды может быть записана следующим образом:

H2Oгаз+HFгаз+xCТВ+yO2 газ→mCOгаз+nCO2 газ+Н2 газ+HFгаз, (4)

то есть вода практически полностью восстанавливается до водорода, а фторид водорода изменений не претерпевает.

Для достижения этого результата предварительно испаренную или распыленную смесь фторида водорода и воды приводят в контакт с углеродом, нагретым до температуры выше 1000 К, так, что на 1 массовую часть воды приходится 0,5-2 массовых частей углерода. На углероде происходит конверсия воды на водород, оксид углерода и диоксид углерода, при этом степень конверсии воды составляет 90-100%. Полученный безводный фторид водорода, непрореагировавшую воду, возможно, с небольшой примесью фторида водорода, конденсируют в разных конденсаторах, а несконденсированные газы передают на нейтрализацию и утилизируют.

Конденсированную смесь ректификуют, получая преимущественно БФВ, при этом извлекают не менее 80% от массы поступившего в реактор фторида водорода, а воду, возможно с примесью остаточного фторида водорода, возвращают на начальную стадию процесса извлечения БФВ.

Скорости подачи углерода и смеси воды и фторида водорода в реактор выбирают так, чтобы вышеуказанное соотношение воды и углерода сохранялось.

Способ проводят в реакторах с неподвижным или подвижным слоем углерода. В реакторе с неподвижным слоем углеродный материал загружают перед началом проведения способа, а затем добавляют в реактор непрерывно или периодически. В реактор с подвижным слоем первая часть углеродного материала загружается перед началом реакции, а затем подают его через верхнюю часть реактора так, чтобы он свободно падал в реакционной трубе.

Перед началом проведения способа углерод нагревают, сжигая его часть при подаче в реактор кислорода. После того, как углерод нагрет, в реактор подают смесь фторида водорода и воды.

На выходе из реактора получают монооксид углерода, диоксид углерода, водород, безводный фторид водорода и воду, возможно, с примесью остаточного фторида водорода. Газообразный фторид водорода и пары воды конденсируют. В конденсаторе получают продукт - фторид водорода 80-100%-ной концентрации (указаны масс. %). Содержание незначительного количества воды зависит от концентрации исходного раствора, скорости подачи компонентов в реактор, марки углеродного материала и других параметров процесса. Сконденсированную смесь разделяют ректификацией, получая преимущественно БФВ и азеотропную смесь фторида водорода и воды. Эту смесь возвращают в начало процесса на извлечение фторида водорода.

Способ позволяет извлекать фторид водорода из смесей, имеющих концентрацию фторида водорода в воде от 30 до 80 масс. % и, в том числе, из азеотропных смесей.

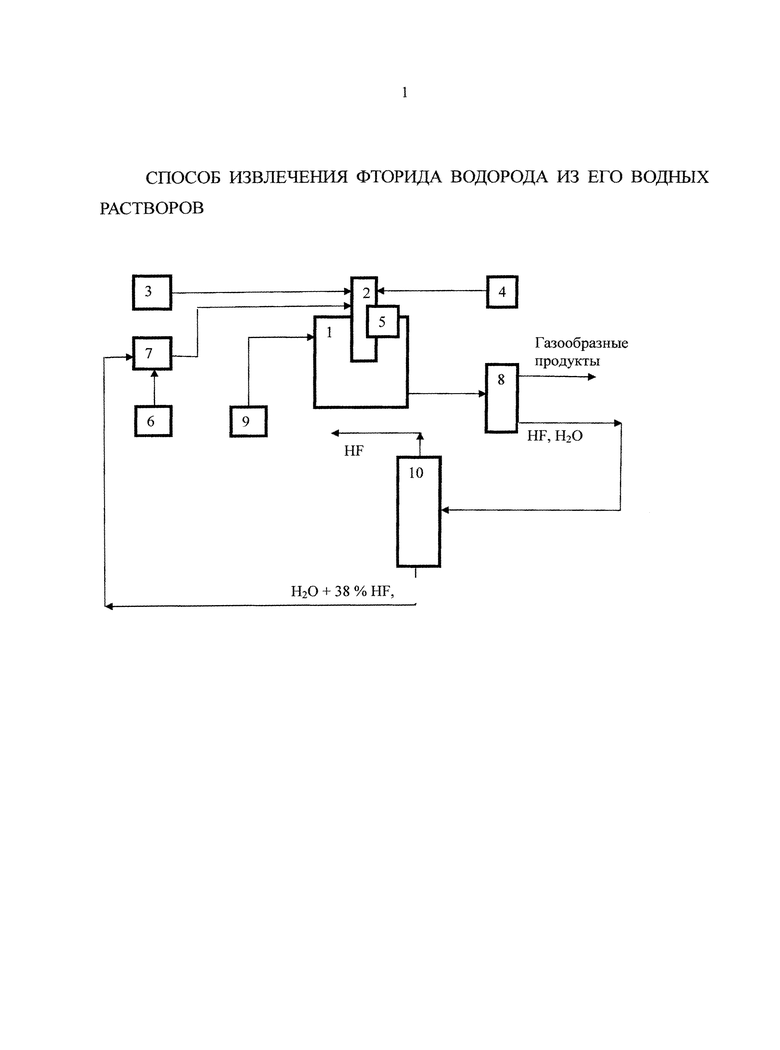

Способ проводят на установке, общая схема которой приведена на чертеже, где обозначено:

1 - реактор;

2 - форсунка специальной конструкции;

3 - узел подачи окислителя;

4 - узел подачи газообразного горючего;

5 - устройство для инициирования реакции горения;

6 - узел подачи окислителя;

7 - узел подготовки и подачи водного раствора фторида водорода;

8 - конденсатор;

9 - узел подготовки и подачи углеродного материала

10 - ректификационная колонна выделения безводного фторида водорода.

Способ проводят следующим образом.

При работе с неподвижным слоем углеродного материала в реактор 1 предварительно загружают углерод и нагревают стенки реактора до температуры, при которой конденсация воды, фторида водорода и их азеотропной смеси на стенках исключена.

Через многокомпонентную форсунку специальной конструкции 2 подают в реактор кислород или воздух с помощью узла подачи окислителя 3, а с помощью узла подачи газообразного горючего 4 - метан или природный газ. Затем инициируют горение горючего газа с помощью специального устройства 5. Когда температура слоя превышает 1000 К, подачу горючего газа прекращают и начинают подавать газообразную смесь фторида водорода и воды из узла их подготовки и дозирования 7.

Подачу смеси фторида водорода и воды в реактор осуществляют двумя способами:

- непрерывно, одновременно подавая окислитель через узел 6, или

- периодически, последовательно чередуя подачу смеси и окислителя через узел 3.

Инициировать образование высокотемпературной зоны реакции в слое углерода можно и другими способами, например, с помощью газового разряда и омического тепловыделения, взаимодействием углерода с фтором и др.

Продукты реакции в газовой фазе выводят из реактора, фторид водорода и остаточную воду (при ее наличии) конденсируют в охлаждаемом конденсаторе 8. Низкокипящие компоненты реакционной смеси (моноокисид углерода, диоксид углерода, водород, азот) обезвреживают и рассеивают в атмосфере. Сконденсированную смесь разделяют на ректификационной колонне 10, получая преимущественно БФВ с содержанием основного вещества не менее 99,9% и азеотропную смесь фторида водорода и воды. Азеотропную смесь возвращают в начало процесса на извлечение БФВ в аппарат 7.

Углеродный материал добавляют в реактор непрерывно или периодически, с помощью узла подготовки и дозирования 9 так, чтобы массовое соотношение непрерывно подаваемого или периодически поданного в единицу времени углеродного материала к воде составляло 0,5-2:1.

При работе реактора со свободно падающим углеродным материалом, который представляет собой вертикальную полую никелевую трубу, углеродный материал загружают в его нижнюю часть и нагревают стенки реактора до 750-900 К. После достижения этой температуры через форсунку 2 подают кислород и смесь фторида водорода и воды, предварительно подогретые до 750 К, и углеродный материал, предварительно подогретый до 1000 К.

Порошкообразный углеродный материал подают через верхнюю часть реактора так, чтобы он свободно падал в реакционной трубе 1.

Выходящие из реактора фторид водорода и остаточную воду (при ее наличии) конденсируют в термостатированном конденсаторе 8. Низкокипящие компоненты реакционной смеси (моноокись углерода, диоксид углерода, водород, азот) обезвреживают и рассеивают в атмосфере. Сконденсированную смесь разделяют на ректификационной колонне 10.

В результате получают БФВ с содержанием основного вещества не менее 99,9% и азеотропную смесь фторида водорода и воды. Азеотропную смесь возвращают в начало процесса на извлечение БФВ в аппарат 7.

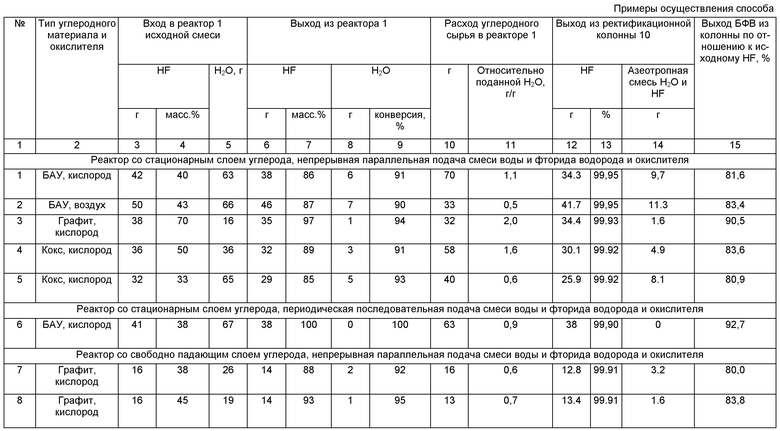

Примеры осуществления способа

Пример 1

В реактор 1 со стационарным слоем углерода объемом 10 л помещают несколько килограммов березового активированного угля (БАУ) и нагревают стенки реактора до 700 К.

После этого начинают дозирование кислорода из емкости 3 с расходом 0,04 г/с, затем одновременно включают подачу метана из емкости 4 и запальную свечу 5. После того, как температура БАУ превысит 1000 К, подачу метана прекращают, и в течение нескольких минут подают только кислород.

Затем начинают подачу 40%-ного водного раствора фторида водорода из термостатированной емкости 7, продувая через нее кислород с тем же расходом.

Подается смесь, состоящая из 42 г фторида водорода и 63 г воды.

Конденсатор 8 поддерживают при температуре 185-195 К с помощью жидкого азота. После окончания опыта в конденсаторе 8 было собрано 38 г фторида водорода и 6 г воды. Указанная смесь была подвергнута разделению на ректификационной колонне 10, представляющей собой аппарат колонного типа, заполненный нерегулярной фторпластовой насадкой, имеющей 40 теоретических тарелок.

Получают 33,7 г безводного фтористого водорода с содержанием основного вещества 99,95% и 11,3 грамма азеотропной смеси воды и фторида водорода.

Расход БАУ, определенный взвешиванием, составил 130 г.

Примеры 2-6. Опыты со стационарным слоем углеродного материала проводили аналогично приведенному в примере 1. Результаты опытов приведены в таблице.

Пример 7

В нижнюю часть реактора 1 со свободно падающим углеродным материалом, который представляет собой вертикальную полую никелевую трубу внутренним диаметром 50 мм и высотой 1500 мм, загружают углеродный материал и нагревают стенки реактора до 750-900 К.

После этого через форсунку 2 подают кислород с расходом 0,04 г/с, смесь воды и фторида водорода с содержанием последнего 38 масс.%, предварительно подогретые до 750 К, и углеродный материал, предварительно подогретый до 1000°К. Порошкообразный углеродный материал подают в верхнюю часть реактора так, чтобы он свободно падал в реакционной трубе 1.

Подается смесь, состоящая из 16 г фторида водорода и 26 г воды.

Температуру в конденсаторе 8 создают с помощью жидкого азота и поддерживают при температуре 185-195 К.

После окончания опыта в конденсаторе 8 было обнаружено 14 г фторида водорода и 2 г воды. Указанная смесь была подвергнута разделению на ректификационной колонне 10, параметры которой приведены примерах 1-7, получено 12,8 г безводного фтористого водорода с содержанием основного вещества 99,91% и 3,2 грамма азеотропной смеси воды и фторида водорода.

Расход графита в опыте составил 16 г.

Пример 8

Опыт проводили аналогично приведенному в примере 7. Результаты опыта приведены в таблице.

Фторид водород и остаточную воду (при ее наличии) конденсируют в термостатированном конденсаторе 8. Низкокипящие компоненты реакционной смеси (монооксид углерода, диоксид углерода, водород, азот) обезвреживают и рассеивают в атмосфере. Сконденсированную смесь разделяют на ректификационной колонне 10, получая преимущественно БФВ с содержанием основного вещества не менее 99,9% и азеотропную смесь фторида водорода и воды. Азеотропную смесь возвращают в начало процесса на извлечение БФВ в аппарат 7.

Результаты всех примеров проведения способа приведены в таблице, где обозначено:

столбец 1 - номер примера;

столбец 2 - тип углеродного материала и окислителя;

столбец 3 - масса поданного в реактор фторида водорода, граммы (г);

столбец 4 - концентрация фторида водорода в исходной смеси с водой, масс.%;

столбец 5 - масса поданной в реактор воды, г;

столбец 6 - масса фторида водорода на выходе реактора, г;

столбец 7 - концентрация фторида водорода в смеси с водой на выходе из реактора, масс.%;

столбец 8 - масса воды на выходе из реактора, г;

столбец 9 - конверсия воды в реакторе, %;

столбец 10 - расход углерода в реакторе, г;

столбец 11 - отношение массы израсходованного углерода к массе воды, поданной в реактор;

столбец 12 - масса безводного фторида водорода на выходе из ректификационной колонны, г;

столбец 13 - концентрация безводного фторида водорода (БФВ) на выходе из ректификационной колонны, масс.%;

столбец 14 - масса азеотропной смеси фторида водорода и воды на выходе из куба колонны, г;

столбец 15 - выход безводного фторида водорода по отношению к поданному в реактор фториду водорода, %.

Как показывают приведенные примеры, задача, поставленная перед авторами изобретения, решена: возможно извлечение фторида водорода из его водных смесей, в том числе трудно разделяемых азеотропных, с получением безводного фторида водорода и, возможно, концентрированной плавиковой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения фторида водорода из его водных растворов | 2017 |

|

RU2653034C9 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2012 |

|

RU2537172C1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| Способ получения фторида водорода из водного раствора гексафторкремниевой кислоты | 2018 |

|

RU2669838C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| Способ получения безводного фтороводорода | 2024 |

|

RU2824542C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2022 |

|

RU2793317C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2002 |

|

RU2217407C1 |

Изобретение может быть использовано в химической промышленности. Способ извлечения фторида водорода из его водных растворов включает восстановление воды углеродом при повышенной температуре. Предварительно испаренную или распыленную смесь фторида водорода и воды приводят в контакт с углеродом, нагретым выше 1000 К, в массовом соотношении вода:углерод от 1:0,5 до 1:2. Полученные газообразный фторид водорода и пары воды конденсируют и ректификуют, извлекают безводный фторид водорода. Азеотропную смесь направляют в рецикл. Несконденсированные газы нейтрализуют и утилизируют. Изобретение позволяет извлекать фторид водорода из его водных смесей, в том числе трудно разделяемых азеотропных, и получать безводный фторид водорода и/или концентрированную плавиковую кислоту. 1 ил., 1 табл., 8 пр.

Способ извлечения фторида водорода из его водных растворов, включающий восстановление воды углеродом при повышенной температуре, отличающийся тем, что предварительно испаренную или распыленную смесь фторида водорода и воды приводят в контакт с углеродом, нагретым выше 1000 К, в массовом соотношении вода:углерод от 1:0,5 до 1:2, полученные газообразный фторид водорода и пары воды конденсируют и ректификуют, извлекают безводный фторид водорода, азеотропную смесь направляют в рецикл, а несконденсированные газы нейтрализуют и утилизируют.

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ФТОРОВОДОРОДА И ПЛАВИКОВОЙ КИСЛОТЫ | 2010 |

|

RU2447013C2 |

| RU 95122463 A, 27.02.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЛИ РЕГЕНЕРАЦИИ КИСЛОТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2142408C1 |

| 0 |

|

SU156939A1 | |

| WO 1995019211 A1, 20.07.1995 | |||

| US 7371363 B2, 13.05.2008. | |||

Авторы

Даты

2016-10-27—Публикация

2013-10-29—Подача