Изобретение относится к области неорганической химии, а именно к совместному способу получения безводного фтористого водорода и плавиковой кислоты, которые широко используются в алюминиевой промышленности, а также для получения фторуглеродов, фторопластов, элементного фтора и неорганических фторидов /ЖВХО им. Д.И.Менделеева, 1962, №1, с.39-40/.

Основным промышленным способом получения фтористого водорода (HF) является сернокислотное разложение флюоритового концентрата (плавикового шпата). Процесс получения безводного фтористого водорода состоит из следующих стадий: смешения плавикового шпата с серной кислотой, разложения реакционной массы в печи, извлечения HF из печного газа и его ректификации. Следует отметить, что для получения безводного HF применяют флюоритовые концентраты ФФ-95, ФФ-97, содержащие более высокий процент основного вещества - фторида кальция и, как правило, печи с наружным обогревом, чтобы получить чистый реакционный газ с содержанием HF до 60-90%, так как при содержании HF ниже 54% технологически очень трудно сконденсировать реакционные газы и получить безводный HF. Печной газ подвергается очистке и охлаждению. Для этого в скруббер поступает оборотная "грязевиковая" кислота, охлажденная водой. При этом удаляется пыль фторида кальция и ангидрита, а также частично пары серной кислоты и воды. Конденсация фтористого водорода из печного газа осуществляется в пластинчатом теплообменнике в две стадии. Суммарная степень конденсации 80-85%. Получаемый после конденсации фтористый водород содержит до 95% HF. Для доизвлечения фтористого водорода из несконденсированных газов их направляют на абсорбцию серной кислотой. Абсорбция фтористого водорода в промышленных условиях осуществляется в трех последовательно расположенных насадочных колоннах. Для снятия тепла абсорбции растворы рециркулируют через выносные кожухотрубчатые теплообменники, охлаждаемые рассолом при температуре -5°С. Абсорбционный раствор смешивается с жидким HF со стадии конденсации и образующийся "сырец" направляют на ректификацию для очистки от примесей. В первой колонне "сырец" подвергается ректификации для очистки от высококипящих примесей - Н2О, H2SO4, HSO3F. Затем пары HF с примесями SO2 и SiF4 конденсируются при -20°С в теплообменнике. Часть конденсата в виде флегмы подается на первую тарелку ректификационной колонны, а остальной конденсат поступает на насадочную часть второй ректификационной колонны, в которой происходит отделение HF от SO2 и SiF4. Очищенный HF безводный из куба колонны самотеком направляется в приемную емкость /В.А.Зайцев и др. Производство фтористых соединений при переработке фосфатного сырья. 1982, с.138-149/.

Плавиковую кислоту получают разложением флюоритового концентрата с содержанием основного вещества 90-92% в печах с внутренним обогревом. Каждая плавиковая реакционная печь имеет свою систему поглощения фтористого водорода, состоящую, главным образом, из одной сухой башни, 3-4-х продукционных башен и одной санитарной башни, орошаемых водой. По данной технологии получают 25-30%-ную плавиковую кислоту /В.А.Зайцев и др. Производство фтористых соединений при переработке фосфатного сырья. 1982, с.152-153/.

Данных о совместном получении безводного HF и 35-40%-ной плавиковой кислоты нами не обнаружено.

Известен ряд патентов, относящихся к способам получения безводного фтористого водорода и отдельно плавиковой кислоты, заключающимся в усовершенствовании стадии разложения плавикового шпата с серной кислотой /RU 1549914, 15.03.90; RU 1621378, 10.10.95; DE 10031562, 10.01.02/, а также стадии выделения и очистки реакционного газа /DD 247199, 01.07.87; FR 2174282, 16.11.73; GB 1056077, 25.01.67; RO 91032, 27.02.87; US 3725536, 03.04.73/.

В патенте US 3004829 описан способ получения безводного фтористого водорода из плавикового шпата и серной кислоты. Во вращающуюся печь с наружным огневым обогревом подают плавиковый шпат (97% CaF2), серную кислоту и олеум. Образующийся CaSO4 удаляют. Газ, состоящий в основном из HF, промывают концентрированной HF кислотой в колонне с коксовой насадкой, в которой фильтрацией и промывающим действием кислоты удаляются захваченные твердые частицы и кислотный туман. Промытый газовый поток охлаждают и конденсируют. Жидкую фазу направляют на промывку отходящего из печи газа, а газообразную фазу с температурой 19-22°С, содержанием 94% HF, примесью SO2, H2SO4, SiF4, N2, водных паров и CO2 подвергают двухстадийной дистилляции, получая безводный HF с содержанием примесей <0,1%.

Недостатками способа являются большие энергозатраты на конденсацию продукта, на наружный обогрев печи, а также использование плавикового шпата только высокой концентрации.

Наиболее близким техническим решением является способ и установка для получения безводной фтористоводородной кислоты /RO 92769, 30.10.87, прототип/. Природный флюорит предварительно нагревают до температуры 50-200°С и смешивают в стехиометрическом количестве со 100%-ной H2SO4, завершая реакцию постепенным нагревом образующейся пасты в 4 стадии до температуры >470°С. Реакционные газы, содержащие HF, охлаждают и очищают в несколько ступеней серной и фтористоводородной кислотами, получая в результате продукт с содержанием 98-99% HF, который может подвергаться ректификации для достижения более высокой чистоты. Установка содержит оборудование для подачи и предварительного нагрева фторида кальция, предварительный реактор, реакционную печь с наружным нагревом, очистную колонну со слоями наполнителя, в которой осуществляется 5-ступенчатая очистка реакционных газов, конденсаторы, ректификационные колонны и оборудование для промывки и выделения из газов неконденсированного фтористого водорода.

Известный способ и установка не позволяют получать одновременно безводный фтористый водород и плавиковую кислоту. Недостатком также являются большие энергозатраты, связанные с наружным обогревом реакторов и на стадиях конденсации и ректификации.

Задачей изобретения является создание комплексной технологии получения безводного HF и плавиковой кислоты сернокислотным разложением плавико-шпатовых концентратов.

Другой задачей является получение чистой 35-40%-ной плавиковой кислоты.

Еще одной задачей является повышение выхода целевых продуктов и снижение энергозатрат.

Поставленные задачи достигаются разработанным способом получения фтористого водорода, который включает разложение плавикового шпата серной кислотой в первой печи при нагревании, очистку образующегося реакционного газа от пыли и паров воды олеумом с одновременным охлаждением реакционного газа и выделением первого целевого продукта - безводного фтористого водорода из газовой смеси путем избирательной олеумной абсорбции фтористого водорода при температуре от минус 10 до 10°С с последующей его десорбцией при температуре 90-130°С и конденсацией. Плавиковую кислоту получают разложением плавикового шпата серной кислотой во второй печи, связанной с первой одной технологической цепочкой. При этом во вторую печь подают отработанные кислоты со всех стадий процесса, что облегчает выделение чистого безводного фтористого водорода, так как исключает его загрязнение возвратными кислотами, а также повышает выход плавиковой кислоты. Отходящий несконденсировавшийся газ, содержащий HF после стадии десорбции, направляется на стадию водной абсорбции реакционного газа второй печи, что позволяет получать второй целевой продукт - плавиковую кислоту с содержанием 35-40% HF.

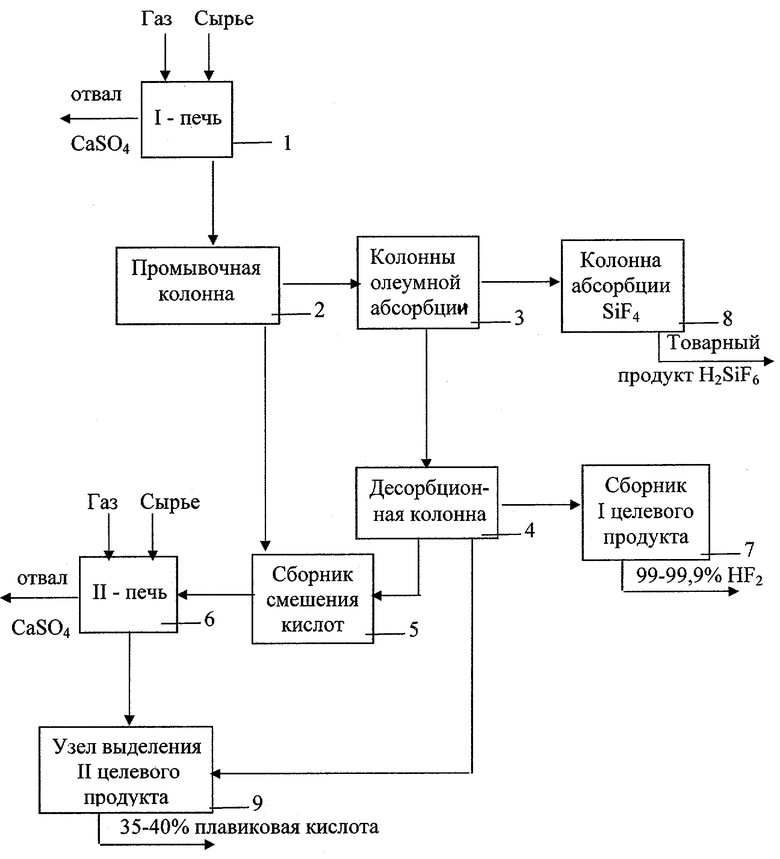

Установка для реализации способа получения фтористого водорода содержит: первую печь сернокислотного разложения плавикового шпата для получения безводного HF 1; промывочную колонну 2; узел выделения первого целевого продукта - безводного фтористого водорода, состоящий из колонн олеумной абсорбции, 3, десорбционной колонны 4; сборник смешения отработанных кислот 5; вторую печь сернокислотного разложения плавикового шпата для получения плавиковой кислоты 6; сборник готового продукта безводного HF 7; колонну водной абсорбции SiF4 8; узел выделения второго целевого продукта - плавиковой кислоты 9. Блок-схема установки приведена на чертеже.

Единым техническим результатом, достигаемым предлагаемыми способом и установкой, является обеспечение возможности одновременного получения безводного HF и 40%-ной плавиковой кислоты за счет использования во второй печи отработанных кислот со стадии получения первого целевого продукта (безводного HF), а также за счет укрепления реакционного газа на стадии выделения второго целевого продукта несконденсировавшимся HF со стадии выделения первого продукта.

Разложение плавикового шпата серной кислотой проводят в барабанной вращающейся печи с внутренним обогревом при температуре 220-280°С. Нагрев реакционной массы осуществляется при сжигании природного газа в барабане печи с использованием прямоточной подачи топлива и сырья. В качестве сырья используют плавиковый шпат с содержанием основного вещества 90-95% и серную кислоту в виде моногидрата, исходя из общей подачи серной кислоты в количестве 100-110% от стехиометрически необходимой для сернокислотного разложения.

Образующийся реакционный газ на выходе из печи имеет температуру 180-200°С и содержит 20-30% фтористого водорода, а также серную кислоту, тетрафторид кремния, сернистые соединения (SO2, S, H2S), воду, пыль сульфата и фторида кальция.

Очистку реакционного газа от пыли и большей части водяных паров осуществляют в промывочной колонне, орошаемой в противоточном режиме олеумом, при температуре 55-65°С. Используемый для очистки олеум содержит 19-25% серного ангидрида. При более низкой концентрации SO3 в олеуме будет образовываться смесь кислот (HF, H2SO4) в большем количестве, чем необходимо для получения плавиковой кислоты. Применение более концентрированного олеума нецелесообразно, так как увеличивается унос SO3 с отходящими газами, что осложнит процесс санитарной очистки.

Использование олеума позволяет одновременно с очисткой в промывочной колонне снизить температуру реакционного газа до 65-70°С и снять избыточное тепло, выделяющееся в процессе абсорбции водяных паров серной кислотой и реакции водяных паров с избыточным серным ангидридом.

Отработанный сернокислотный раствор после промывочной колонны, содержащий до 80% H2SO4, а также приблизительно по 10% HF и Н2О, направляют в сборник смешения кислот.

Очищенный реакционный газ с температурой не выше 70°С направляют на стадию олеумной абсорбции, где происходит избирательная абсорбция фтористого водорода олеумом, связывание избыточной воды и удаление с отходящим газом тетрафторида кремния, который не абсорбируется концентрированной серной кислотой.

Процесс осуществляют в трех последовательно расположенных насадочных колоннах, в которых олеум движется противотоком к реакционному газу и насыщается фтористым водородом и водой. Для абсорбции используют олеум с концентрацией серного ангидрида 19-25%, что обеспечивает конечное содержание воды в абсорбенте 4-8%, необходимое для эффективной десорбции. Увеличение содержания SO3 в олеуме более 25% вызовет унос SO3, а уменьшение - увеличит содержание смеси кислот, что не позволит их полную переработку.

Процесс абсорбции проводят при температуре от минус 10 до 10°С. При более высокой температуре не достигается полная абсорбция фтористого водорода. Снижение температуры ниже минус 10°С приводит к уменьшению скорости данного процесса. На выходе из системы абсорбции получают смесь кислот, содержащую, мас.%: 40-70 H2SO4, 30-55 HF и 4-8 Н2O.

Отходящий газ, содержащий в основном воздух и тетрафторид кремния, направляют на стадию водной абсорбции для получения кремнефтористоводородной кислоты, которую в дальнейшем утилизируют или используют как товарный продукт.

Извлечение фтористого водорода из полученной смеси кислот осуществляют путем термической десорбции при температуре от 90 до 130°С. Процесс проводят в насадочной колонне, обогреваемой водяным паром. Смесь кислот подается на распределительную тарелку, находящуюся в нижней части колонны, из которой стекает в куб колонны, где при температуре 90-130°С происходит десорбция фтористого водорода до его остаточного содержания в кубовом остатке ˜ 10-12%.

Проведение десорбции при температуре ниже 90°С приводит к снижению выхода фтористого водорода в газовую фазу вследствие протекания реакции между HF и Н2SO4 с образованием фторсульфоновой кислоты. При повышении температуры выше 130°С степень извлечения фтористого водорода увеличивается незначительно и происходит загрязнение готового продукта парами серной кислоты и воды.

Выделенный продукт конденсируют через теплообменник в сборник при температуре от 0 до минус 15°С и получают 99,0-99,9%-ный безводный фтористый водород с выходом 50-65%. Несконденсировавшийся газ подается на стадию водной абсорбции реакционного газа, поступающего из второй печи для получения плавиковой кислоты.

Отработанные растворы промывочной колонны и со стадии десорбции собираются в сборнике смешения кислот и подаются во вторую печь сернокислотного разложения. Вторая печь аналогична первой печи. В качестве сырья используют плавиковый шпат 90-95%, возвратные кислоты и добавляют недостающее количество серной кислоты в виде моногидрата, исходя из общей подачи серной кислоты в количестве 100-110% от стехиометрически необходимого для сернокислотного разложения плавикового шпата. Процесс осуществляют при 220-280°С. Образующийся газ проходит сухую башню для очистки от пыли, а затем три насадочные и санитарную колонны, орошаемые водой. В первую колонну подается несконденсировавшийся HF со стадии десорбции. После водной абсорбции получают 35-40%-ную плавиковую кислоту.

Образующийся на стадии разложения плавикового шпата твердый отход - сульфат кальция направляют на дальнейшую переработку или используют как товарный продукт.

Предложенное изобретение позволяет совместно получать безводный фтористый водород и чистую 35-40%-ную плавиковую кислоту, а также позволяет исключить традиционные стадии конденсации и ректификации, значительно снизить энергозатраты в промышленном производстве. Установка компактна, легче и проще в обслуживании. Совокупность и последовательность проведения операций позволяет снизить содержание примесей в безводном HF и в продукционной плавиковой кислоте, а также повысить выход.

Большим преимуществом данного метода является возможность получения безводного фтористого водорода из низкосортного плавикового шпата, за счет чего значительно расширяется сырьевая база.

Разработанный способ и установка просты, экономичны и легко воспроизводятся в промышленном масштабе, что подтверждается нижеприведенным примером.

Пример.

Установка для осуществления способа имеет первую (1) и вторую (6) печь для сернокислотного разложения плавикового шпата диаметром 2,5 м и длиной 51 м каждая, соединенные между собой промывочной колонной (2) диаметром 2,5 м и высотой 9 м, которая изготовлена из стали, футерованная углеграфитовой плиткой, имеет насадку хордового типа и снабжена теплообменником; тремя последовательно соединенными колоннами олеумной абсорбции (3) насадочного типа, изготовленными из стали диаметром 2,5 м и высотой 9 м, заполненные фторопластовыми кольцами Рашига с высотой насадки 3 м; десорбционной колонной (4) диаметром 1,0 м и высотой 4 м, которая имеет куб, снабженный змеевиком, и теплообменник; сборником смешения кислот (5), а также включает сборник безводного HF (7), абсорбционную колонну (8) для очистки газа от SiF4 и узел выделения плавиковой кислоты (9), состоящий из сухой башни и трех колонн водной абсорбции диаметром 2,5 м, высотой 9 м, изготовленных из стали, футерованных углеграфитовой плиткой.

В головку вращающейся первой прямоточной печи с внутренним обогревом подают плавиковый шпат, содержащий мас.%: 90 CaF2, 3 SiO2, 4 СаСО3 и 3 мас.% примесей с расходом 8 и 13 т/час моногидрата серной кислоты (4% SO3). После предварительного смешения в шнеке-смесителе смесь подается в печь, где происходит разложение плавикового шпата при температуре 230°С. Среднее время нахождения массы в печи около трех часов. В результате получают реакционный газ с температурой 180°С, содержащий мас.%: 28 HF, 5 H2SO4, 4 SiF4, 8 CO2, 1 SO2, 43 N2, 3 O2, 8 Н2О, который направляют в промывочную колонну, где его очищают 22%-ным олеумом при температуре 60°С. Очищенный и охлажденный газ поступает на олеумную абсорбцию в нижнюю часть первой по ходу колонны противотоком 22%-ному олеуму, охлажденному до минус 10°С. Циркуляцию олеума в колоннах осуществляют центробежными насосами через теплообменники, охлаждаемые рассолом. Абсорбцию проводят при 0°С. Полученную смесь кислот, содержащую мас.%: 47 Н2SO4, 45 HF, 2 SO2 и 6 Н2O направляют на десорбцию фтористого водорода.

Отходящий с абсорбции газ, содержащий мас.%: 75 N2, 13 CO2, 1 HF, 5 О2 и 6 SiF4 подают в колонну на водную абсорбцию SiF4.

Для осуществления десорбции куб колонны нагревают до 120°С. Выделившийся фтористый водород конденсируется в теплообменнике и самотеком собирается в сборнике готового продукта. В результате получено 2567 кг/час конденсата с содержанием 99,3 мас.% безводного фтористого водорода и 0,7 мас.% SO2. Выход целевого продукта 63%.

Несконденсировавшийся HF и SO2 в количестве 797 кг направляют в первую колонну водной абсорбции получения плавиковой кислоты, а кубовый остаток в количестве 5052 кг, содержащий 78 мас.% H2SO4, 13 мас.% HF и 9 мас.% H2O отводят в сборник смешения кислот, куда поступает 6003 кг отработанного сернокислотного раствора, содержащего H2SO4 - 80 мас.%, HF - 8 мас.%, Н2О - 12 мас.% после стадии очистки (промывочной колонны).

Смесь кислот из сборника в количестве 11056 кг/час, 2900 кг/час моногидрата серной кислоты (4% SO3) и плавиковый шпат, содержащий 90 мас.% CaF2 с расходом 8 т/час, подают во вторую печь при температуре 230°С. Выходящий реакционный газ, содержащий мас.%: 31 HF, 1,0 H2SO4, 3 SiF4, 7 CO2, 1 SO2, 14 Н2O, 40 N2, 3 O2, сначала проходит сухую башню, а затем последовательно три абсорбционные и санитарную колонны, орошаемые водой. В первую колонну подается 797 кг несконденсировавшегося HF. После водной абсорбции получают 13562 кг/час плавиковой кислоты с содержанием мас.%: 40 HF, 3 H2SiF6, 56,6 H2O, 0,4 H2SO4. Выход составил 113%. В пересчете на 100% HF выход по всей схеме составляет 85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1989 |

|

SU1621378A1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ФТОРИСТОГО ВОДОРОДА С НИЗКИМ СОДЕРЖАНИЕМ МЫШЬЯКА И ДИОКСИДА СЕРЫ | 2003 |

|

RU2246444C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1989 |

|

SU1731723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ В ВИДЕ ГРАНУЛ СФЕРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2356834C2 |

| АБСОРБЕР ДЛЯ ОЧИСТКИ ПЕЧНЫХ ГАЗОВ ФТОРИСТОВОДОРОДНОГО ПРОИЗВОДСТВА И СПОСОБ ПОДГОТОВКИ ГРАНУЛ НАСАДКИ ДЛЯ НЕГО | 1994 |

|

RU2029608C1 |

Изобретение может быть использовано для получения фторуглеродов, фторопластов, элементного фтора и неорганических фторидов. Плавиковый шпат разлагают серной кислотой при нагревании в первой печи 1 внутреннего обогрева с прямоточной подачей топлива и сырья. Реакционный газ очищают олеумом в промывочной колонне 2. Первый целевой продукт - безводный фтористый водород выделяют путем избирательной олеумной абсорбции в колоннах 3 при температуре от минус 10 до 10°С с последующей десорбцией в колонне 4 при температуре 90-130°С и конденсацией. Установка дополнительно содержит вторую печь 6 сернокислотного разложения плавикового шпата, связанную с первой печью 1 последовательно соединенными между собой промывочной колонной 2, узлом выделения HF, состоящим из колонн олеумной абсорбции 3, десорбционной колонны 4, а также сборником смешения отработанных кислот 5. Во вторую печь 6 подают отработанные кислоты со всех стадий процесса. Несконденсировавшийся после десорбции фтористый водород направляют в первую колонну водной абсорбции реакционного газа второй печи 6 с получением второго целевого продукта - 35-40%-ной плавиковой кислоты. Изобретение позволяет одновременно получать безводный HF и чистую 35-40%-ную плавиковую кислоту, повышает выход целевых продуктов и снижает энергозатраты. 2 н. и 8 з.п. ф-лы, 1 ил.

| 0 |

|

SU92769A1 | |

| Способ очистки печных газов производства фтористого водорода | 1979 |

|

SU880451A1 |

| Способ получения фтористого водорода | 1986 |

|

SU1549914A1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| RU 2070866 С1, 27.12.1996 | |||

| US 5219551 А, 15.06.1993 | |||

| Установка для уплотнения стекольной шихты | 1982 |

|

SU1073183A1 |

| ЗАЙЦЕВ В.А., Производство фтористых соединений при переработке фосфатного сырья, Москва, Химия, 1982, с.138-154. | |||

Авторы

Даты

2006-11-20—Публикация

2005-03-23—Подача