Изобретение относится к химической технологии, а именно к производству дифторхлорметана (хладона 22, R22, HCFC 22), используемого в качестве хладагента, потенциал истощения озонового слоя которого относительно фтортрихлорметана составляет 0,050, компонента смесевых хладагентов, низкотемпературного пропеллента, порообразователя при получении пенопластов, сырья для получения фторсодержащих олефинов.

Известен способ получения дифторхлорметана путем взаимодействия хлороформа с фтористым водородом в присутствии пятихлористой сурьмы в качестве катализатора. Процесс ведут при атмосферном давлении и температуре 15÷25oС. Для исключения экстракции пятихлористой сурьмы жидким фтористым водородом, приводящей к снижению производительности процесса, фтористый водород используют в газообразном состоянии (авт. св. 513963, кл. С 07 С 19/08, опубл. 15.05.76).

Однако в этом процессе имеет место частичное разложение пятихлористой сурьмы с образованием трехвалентной сурьмы, приводящее к некоторому снижению активности катализатора.

Для ликвидации недостатка предыдущего способа предложено пентахлорид сурьмы предварительно растворять в хлороформе в концентрации 20-30 об.%, и процесс гидрофторирования вести путем барботирования фтористого водорода через реакционную массу в присутствии хлора, вводимого в количестве 0,05-0,2% от массы хлороформа; процесс ведут при температуре 60÷110oC и давлении 7-13 атм (авт. св. СССР 1150919, кл. С 07 С 19/08, 17/20, опубл. 15.05.86). Режим барботирования определяется конструкцией барботирующего устройства (см., например, авт. св. СССР 1150013, кл. B 01 F 5/00, 3/04, опубл. 15.04.85).

Процесс получения дифторхлорметана характеризуется образованием побочных продуктов - трифторметана (хладон 23) и фтордихлорметана (хладон 21), а также неполной конверсией исходного хлороформа. Трифторметан утилизируют путем дополнительной ректификации легкой фракции, образующейся при выделении целевого продукта из газов синтеза (патент РФ 2001900, кл. С 07 С 19/08, 17/20, опубл. 30.10.93). Образующийся фтордихлорметан и непрореагировавший хлороформ выделяют и возвращают в цикл.

Наиболее подробно способ получения дифторхлорметана, отражающий современное действующее производство хладона 22, изложен на страницах Российского химического журнала (Журнал Российского химического общества им. Д.И. Менделеева, т.44, в.2, 2000 г., с.113-114). Этот известный способ получения дифторхлорметана, взятый нами в качестве прототипа, включает стадию гидрофторирования хлороформа в присутствии пятихлористой сурьмы, при этом фтористый водород перед введением в процесс испаряют с целью исключения экстракции и дезактивации пятихлористой сурьмы жидким фтористым водородом, и в хлороформ добавляют небольшое количество хлора для обеспечения непрерывной регенерации катализатора и восполнения потерь хлора. Синтез-газ направляют в тарельчатый абсорбер, орошаемый водой, для улавливания хлористого водорода с получением концентрированной соляной кислоты, и далее в нейтрализационную колонну для удаления остаточных количеств кислых компонентов. Нейтральный синтез-газ подвергают последовательно компримированию, конденсации и ректификации с выделением товарного продукта - дифторхлорметана. Образующийся при гидрофторировании хлороформа фтордихлорметан и непрореагировавший хлороформ, которые скапливаются в кубовом остатке, выделяют (путем дополнительной ректификации) и возвращают в цикл на гидрофторирование. Для обеспечения минимального техногенного воздействия на окружающую среду промышленные воды, остающиеся после выделения фтордихлорметана и хлороформа, загрязненные галогенорганическими соединениями, подвергают контактированию с железосодержащим материалом с развитой поверхностью (отходы чугуна - стружки и т.д.).

Однако промышленная эксплуатация процесса показала низкую эффективность очистки промышленных вод от галогенорганических соединений из-за попадания в воды компрессорного масла узла компримирования нейтральных газов синтеза дифторхлорметана. Кроме того, выделение фтордихлорметана и хлороформа из кубовой фракции от ректификации конденсата сопровождается образованием возвращаемой на гидрофторирование увлажненной смеси фтордихлорметана и хлороформа, приводящей к дезактивации катализатора - пятихлористой сурьмы.

Технической задачей настоящего изобретения является обеспечение минимального техногенного воздействия на окружающую среду и уменьшение вероятности дезактивации катализатора в условиях рецикла фтордихлорметана и непрореагировавшего хлороформа.

Поставленная техническая задача решается тем, что в способе получения дифторхлорметана, включающем гидрофторирование хлороформа в присутствии пятихлористой сурьмы испаренным фтористым водородом с добавкой в хлороформ хлора для обеспечения непрерывной регенерации катализатора и восполнения потерь хлора, промывку реакционных газов водой с получением концентрированной соляной кислоты, нейтрализацию остаточных количеств кислых компонентов, компримирование, конденсацию и ректификацию конденсата с выделением целевого продукта, а также переработку кубовой фракции от ректификации конденсата с выделением фтордихлорметана и непрореагировавшего хлороформа, возвращаемых на гидрофторирование, согласно изобретению переработку кубовой фракции от ректификации конденсата ведут в режиме азеотропной осушки с отбором в головную часть воды, присутствующей в кубовой фракции, а фтордихлорметан и непрореагировавший хлороформ выделяют ректификацией из обезвоженного продукта.

Кроме того, азеотропную осушку кубовой фракции от ректификации конденсата ведут при атмосферном давлении и температуре 15÷30oС, а выделение фтордихлорметана и непрореагировавшего хлороформа - при атмосферном давлении и температуре 55÷85oC в кубе колонны.

Работоспособность предлагаемого способа и его эффективность демонстрируются следующими примерами.

Пример 1 (контрольный, по прототипу).

Жидкий безводный фтористый водород с постоянной скоростью подают в испаритель, обогреваемый паром с давлением 5 ати, откуда испаренный фтористый водород подают через распределитель в нижнюю часть реактора синтеза дифторхлорметана. Туда же подают хлороформ с растворенным хлором в концентрации не более 0,5 мас.%. Одновременно с подачей хлороформа в реактор возвращают фтордихлорметан, образующийся в процессе синтеза дифторхлорметана, и непрореагировавший хлороформ, выделяемые из продуктов синтеза на последующих стадиях. Рецикл фтордихлорметана и хлороформа не превышает 5% от количества исходного хлороформа. Мольное отношение фтористого водорода и хлороформа, подаваемых на синтез дифторхлорметана, близко к стехиометрии и составляет 2,05. Гидрофторирование хлороформа проводят при температуре 80oС и избыточном давлении 8 ати. Реакционные газы гидрофторирования хлороформа из верхней части обратного холодильника реактора синтеза дифторхлорметана последовательно пропускают через тарельчатые колонны, орошаемые водой, с получением смеси плавиковой и соляной кислот, концентрированной соляной кислоты, а также через нейтрализационную колонну, орошаемую водным раствором гидроксида натрия. Нейтральные газы синтеза дифторхлорметана компримируют до давления 14 ати и конденсируют. Конденсат подвергают многоступенчатой ректификации с отбором низкокипящей фракции, из которой выделяют трифторметан, и основной фракции целевого продукта - дифторхлорметана. Кубовую фракцию после выделения дифторхлорметана, содержащую фтордихлорметан, непрореагировавший хлороформ, воду и компрессорное масло, подвергают дополнительной ректификации с выделением фтордихлорметана и хлороформа и возвращением указанных продуктов в голову процесса на гидрофторирование, причем процесс дополнительной ректификации осуществляют следующим образом.

В легкую фракцию отбирают азеотропные смеси фтордихлорметан-вода и хлороформ-вода. Отобранные азеотропные смеси конденсируют (в процессе конденсации происходит разрушение гетероазеотропов), конденсат направляют в отстойник, где происходит разделение на легкий водный слой и тяжелый органический слой, состоящий из фтордихлорметана и хлороформа, насыщенных водой до содержания 0,05 мас.%. Легкий водный слой возвращают на орошение ректификационной колонны, а тяжелый органический слой возвращают на стадию синтеза дифторхлорметана. Кубовый остаток ректификационной колонны, состоящий из воды, компрессорного масла и оставшегося хлороформа, направляют на обезвреживание путем гидролиза хлорорганических компонентов.

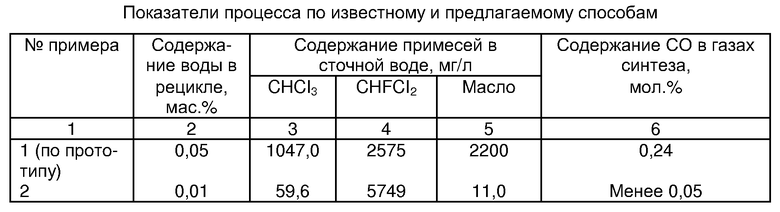

Количественные показатели процесса приведены в таблице.

Пример 2.

Процесс получения дифторхлорметана проводят, как описано в примере 1, с той лишь разницей, что кубовую фракцию после выделения дифторхлометана подвергают азеотропной осушке в ректификационном режиме с выделением возвращаемых на гидрофторирование компонентов из осушенного продукта. Для этого указанную кубовую фракцию направляют в отстойник для разделения кубовой фракции на легкий водный слой и тяжелый органический слой, содержащий фтордихлорметан, хлороформ, а также растворенные компрессорное масло и остатки влаги. Водный слой из отстойника выводят и направляют на отпарку от растворенных фтордихлорметана и хлороформа, а тяжелый органический слой подают на орошение колонны азеотропной осушки. Последнюю ведут при атмосферном давлении и температуре верха колонны 18oС. Азеотроп воды и фтордихлорметана конденсируют и направляют в указанный выше отстойник. Обезвоженный в результате ректификации совместный раствор фтордихлорметана, хлороформа и компрессорного масла выводят из кубовой части колонны азеотропной осушки и направляют на дополнительную ректификацию для отделения фтордихлорметана и хлороформа от компрессорного масла. Отделение фтордихлорметана и хлороформа от компрессорного масла проводят при температуре 63oС и атмосферном давлении. Выделенную безводную фракцию фтордихлорметана и хлороформа возвращают в цикл на стадию гидрофторирования. Выводимое компрессорное масло, загрязненное хлороформом, направляют на термическое обезвреживание сжиганием.

Количественные показатели процесса приведены в таблице.

Реализация предлагаемого способа получения дифторхлорметана, в котором переработка кубовой фракции от ректификации конденсата ведется методом азеотропной осушки с отбором в головную часть воды, присутствующей в кубовой фракции, позволяет очищать сточные воды от нефтяных загрязнений (конкретно - компрессорного масла), затрудняющих очистку сточных вод от хлорорганических веществ, и предотвращает сброс компрессорного масла со сточными водами. Выделение возвращаемых в цикл фтордихлорметана и хлороформа из продукта, предварительно подвергнутого азеотропной осушке, практически ликвидирует попадание на стадию синтеза с возвращаемыми продуктами растворенной воды, приводящей к дезактивации катализатора - пятихлористой сурьмы. Кроме того, отсутствие воды в реакционной среде стадии синтеза способствует уменьшению образования продукта гидролиза хлороформа - монооксида углерода, ухудшающего процесс утилизации трифторметана - побочного продукта гидрофторирования хлороформа.

В целом предложенные технологические приемы обеспечивают минимизацию техногенного воздействия на окружающую среду и уменьшение вероятности дезактивации катализатора в условиях рецикла фтордихлорметана и непрореагировавшего хлороформа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 1988 |

|

SU1587862A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2000 |

|

RU2180654C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИФТОРМЕТАНА ИЗ ГАЗОВОЙ СМЕСИ | 1994 |

|

RU2076856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2003 |

|

RU2252930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 2016 |

|

RU2625451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФТОРИРОВАНИЯ ХЛОРИСТОГО ВИНИЛИДЕНА ИЛИ 1,1,1-ТРИХЛОРЭТАНА | 1994 |

|

RU2072345C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ДИФТОРХЛОРЭТАНА | 1981 |

|

SU1083541A1 |

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 1995 |

|

RU2096400C1 |

| Способ получения дифторхлорметана | 1983 |

|

SU1150919A1 |

Изобретение относится к химической технологии, а именно к производству фторхлоруглеводородов, конкретно дифторхлорметана (хладона 22, R22, HCFC 22), используемого как озонобезопасный хладагент, пропеллент, порообразователь, сырье для получения фтормономеров. Способ осуществляют путем гидрофторирования хлороформа испаренным фтористым водородом в присутствии катализатора пятихлористой сурьми с добавкой хлора. Реакционные газы промывают водой с получением концентрированной соляной кислоты, нейтрализуют остаточные количества кислых компонентов, компримируют, конденсируют. Из конденсата ректификацией выделяют целевой продукт. Кубовую фракцию подвергают азеотропной осушке с отбором в головную часть воды, присутствующей в кубовой фракции. Обезвоженный остаток ректифицируют с выделением фтордихлорметана и непрореагировавшего хлороформа, которые возвращают на стадию гидрофторирования. Переработку кубовой фракции предпочтительно вести при атмосферном давлении, причем осушку - при 15÷30oС, а ректификации обезвоженного остатка - при 55÷85oС. Технический результат - уменьшение дезактивации катализатора, снижение воздействия на окружающую среду. 1 з.п. ф-лы, 1 табл.

| ЖУРНАЛ РОССИЙСКОГО ХИМИЧЕСКОГО ОБЩЕСТВА ИМ | |||

| Д.И | |||

| МЕНДЕЛЕЕВА, 2000, т | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ получения дифторхлорметана | 1991 |

|

RU2001900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2000 |

|

RU2180654C1 |

| Способ получения дифторхлорметана | 1983 |

|

SU1150919A1 |

| US 4885416 A, 05.12.1989. | |||

Авторы

Даты

2003-11-27—Публикация

2002-09-03—Подача