Изобретение относится к обогащению рудной шихты железных руд и может быть использовано на горно-обогатительных комбинатах при производстве железорудных концентратов.

Объем добычи гематитсодержащих железных руд на Михайловском месторождении Курской магнитной аномалии составляет более 50 миллионов тонн в год при типичном содержании общего железа 38-42%. Вовлечение в переработку окисленных железистых кварцитов попутной добычи является наиболее перспективным и экономичным источником роста производства концентратов без увеличения объемов добычи магнетитовых руд.

По технической сущности и достигаемому результату наиболее близким к заявленной схеме является способ обогащения гематитовых руд, включающий постадийный процесс дробления и магнитно-флотационный процесс обогащения, включающий три стадии измельчения, магнитные сепарации первой и второй стадий соответственно после первой и второй стадий измельчения, флотацию магнитного продукта второй стадии магнитной сепарации после третьей стадии его измельчения. Каждую стадию магнитной сепарации проводят в два приема последовательно. Сепарацию второго приема осуществляют в сильном поле. После постадийного процесса дробления на сепараторах, магнитная система которых обеспечивает выполнение магнитными притягивающими силами поля работы по высоте слоя сепарируемого продукта в пределах (0,3-3,0)⋅1011 А2/м2, осуществляют предварительную магнитную сепарацию конечного продукта дробления с выделением магнитного продукта, который направляют на магнитно-флотационный процесс обогащения, и немагнитного продукта, который в дальнейшем выводят из процесса обогащения. Первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации в среднем поле с индукцией на поверхности барабана не ниже 0,25 Тл при работе магнитных притягивающих сил поля в рабочей зоне сепаратора (0,7-2,0)⋅1010 А2/м2. Первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации с магнитными системами, создающими на равных расстояниях от рабочей поверхности барабана одинаковую по величине напряженность магнитного поля. (Патент RU №2383392, кл. В03В 7/00, В03С 1/00, опубл. 10.03.2010 выбран за прототип).

Недостатками известного способа являются:

- использование энергоемкой высокоинтенсивной магнитной сепарации (ВИМС), применение громоздких, ненадежных и зависимых от содержания магнетита в питании ВИМС;

- применение неунифицированных по напряженности магнитного поля магнитных сепараторов с низкой, средней и высокой напряженностью;

- совместное обогащение магнитной и немагнитной фракций рудной шихты, различающихся по физическим свойствам и минералого-петрографическому составу, что неизбежно приводит к дополнительным потерям ценных компонентов;

- применение обратной катионной флотации в одну стадию, что отрицательно сказывается на устойчивости получения конечного качества концентрата;

- отсутствие способов увеличения эффективности флотационного обогащения;

- получение конечного концентрата с содержанием железа не более 66%, что становится все менее привлекательным в современной металлургии.

Техническим результатом предлагаемого изобретения является повышение эффективности процесса извлечения железосодержащих минералов из гематитсодержащих железных руд и получение железорудного концентрата с содержанием железа 66,6-68,6% при извлечении 76-77% с возможностью:

- перерабатывать гематитсодержащие железные руды различающегося минерального состава, с запланированным качеством получаемых концентратов, получать высококачественные (до 68,6% содержания железа), низкокремнеземистые (менее 1,3% содержания SiO2) концентраты;

- повысить суммарное извлечение железа за счет достижения извлечения железа в магнитной фракции на уровне не ниже 95-97%;

- повысить селективность разделения в операциях флотации за счет предварительного вывода магнитных фракций;

- повысить извлечение железа за счет применения механоактивации поверхности минералов перед операциями контрольной флотации;

- варьировать качественные и количественные показатели обогащения за счет исключения участка контрольной флотации.

Технический результат в первом варианте достигается тем, что способ обогащения гематитсодержащих железных руд, включающий стадиальную мокрую магнитную сепарацию с разделением пульпы на магнитную и немагнитную фракции, измельчение и флотацию, отличающийся тем, что измельченную руду до крупности 80% класса минус 0,16 мм направляют на мокрую магнитную сепарацию 1 (ММС 1), после чего магнитную фракцию подвергают классификации 1, после которой пески направляют на измельчение 1 и далее возвращаются на классификацию 1, а слив направляют на обесшламливание. Шламы отводят в хвосты, а пески поступают на мокрую магнитную сепарацию 2 (ММС 2), после которой немагнитную фракцию направляют на основную флотацию 1, а магнитную фракцию на мокрую магнитную сепарацию 3 (ММС 3), после которой немагнитную фракцию направляют на основную флотацию 1, а магнитную фракцию на мокрую магнитную сепарацию 4 (ММС 4), после которой немагнитную фракцию подают на основную флотацию 1, а магнитную фракцию на сгущение 2, после которого слив поступает в оборотную воду, а пески поступают на фильтрацию с образованием фильтрата, который возвращают на сгущение 2, и с образованием кека, который является товарным концентратом. Немагнитную фракцию мокрой магнитной сепарации 1 (ММС 1) подают на основную флотацию 1, пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию 2, пески которой поступают на измельчение 2, после чего их возвращают на классификацию 2, слив подают на основную флотацию 2, пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию 3, пески которой поступают на измельчение 3, после чего их возвращают на классификацию 3, а слив подают на основную флотацию 3, пенный продукт которой отводят в хвосты, а камерный продукт направляют на перечистную флотацию, камерный продукт которой направляют на сгущение 2, а пенный продукт - на сгущение 1, слив которого направляют в оборотную воду, пески - на механоактивацию и далее на контрольную флотацию 1, пенный продукт которой отводят в хвосты, а камерный продукт направляют на контрольную флотацию 2, пенный продукт которой отводят в хвосты, а камерный продукт на сгущение 2.

Технический результат во втором варианте достигается тем, что способ обогащения гематитсодержащих железных руд, включающий стадиальную мокрую магнитную сепарацию с разделением пульпы на магнитную и немагнитную фракции, измельчение и флотацию, отличающийся тем, что измельченную руду до крупности 80% класса минус 0,16 мм направляют на мокрую магнитную сепарацию 1 (ММС 1), после чего магнитную фракцию подвергают классификации 1, после которой пески направляют на измельчение 1 и далее возвращают на классификацию 1, а слив направляют на обесшламливание. Шламы отводят в хвосты, а пески поступают на мокрую магнитную сепарацию 2 (ММС 2), после которой немагнитную фракцию направляют на основную флотацию 1, а магнитную фракцию на мокрую магнитную сепарацию 3 (ММС 3), после которой немагнитную фракцию направляют на основную флотацию 1, а магнитную фракцию на мокрую магнитную сепарацию 4 (ММС 4), после которой немагнитную фракцию подают на основную флотацию 1, а магнитную фракцию на сгущение 1, после которого слив поступает в оборотную воду, а пески поступают на фильтрацию с образованием фильтрата, который возвращают на сгущение 1, и с образованием кека, который является товарным концентратом. Немагнитную фракцию мокрой магнитной сепарации 1 (ММС 1) подают на основную флотацию 1, пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию 2, пески которой поступают на измельчение 2, после чего их возвращают на классификацию 2, слив подают на основную флотацию 2, пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию 3, пески которой поступают на измельчение 3, после чего их возвращают на классификацию 3, а слив подают на основную флотацию 3, пенный продукт которой отводят в хвосты, а камерный продукт направляют на перечистную флотацию, пенный продукт отводят в хвосты, а камерный продукт на сгущение 1.

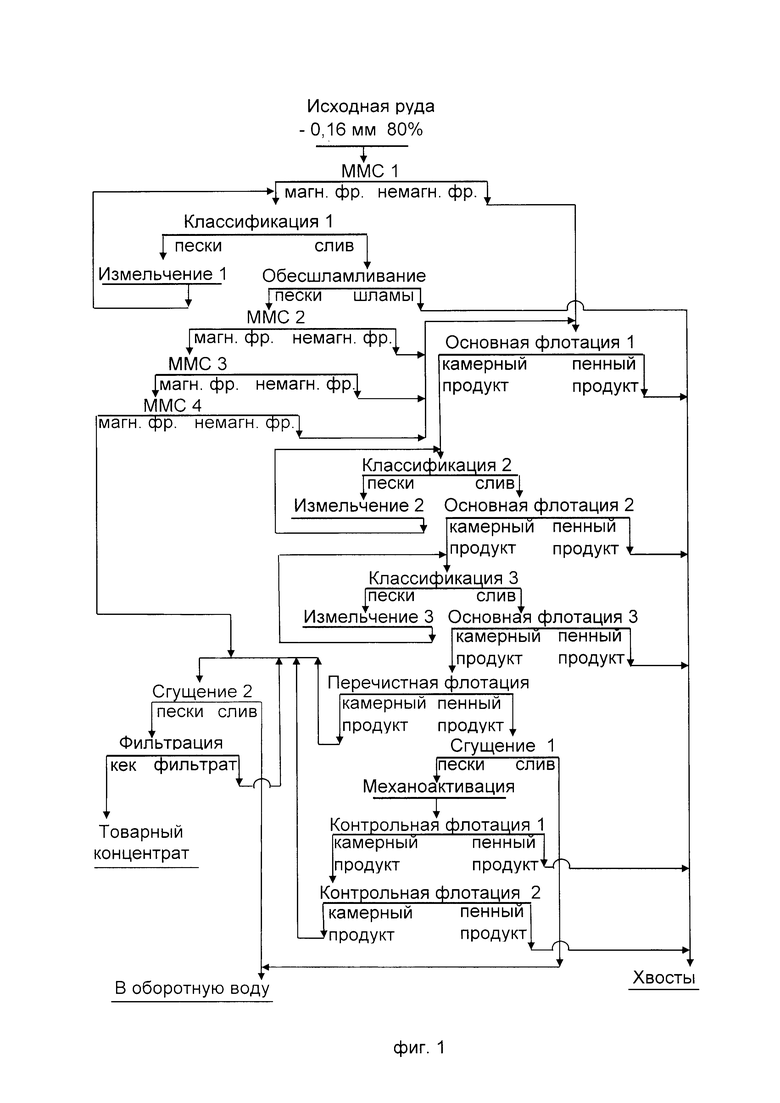

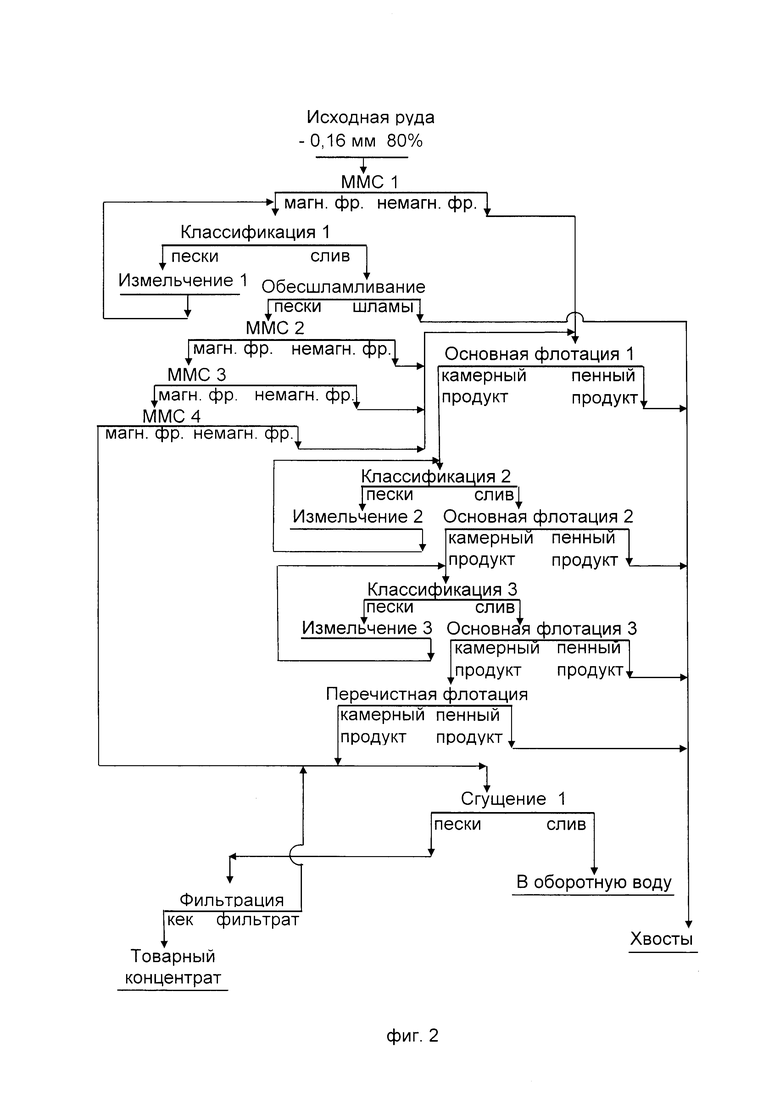

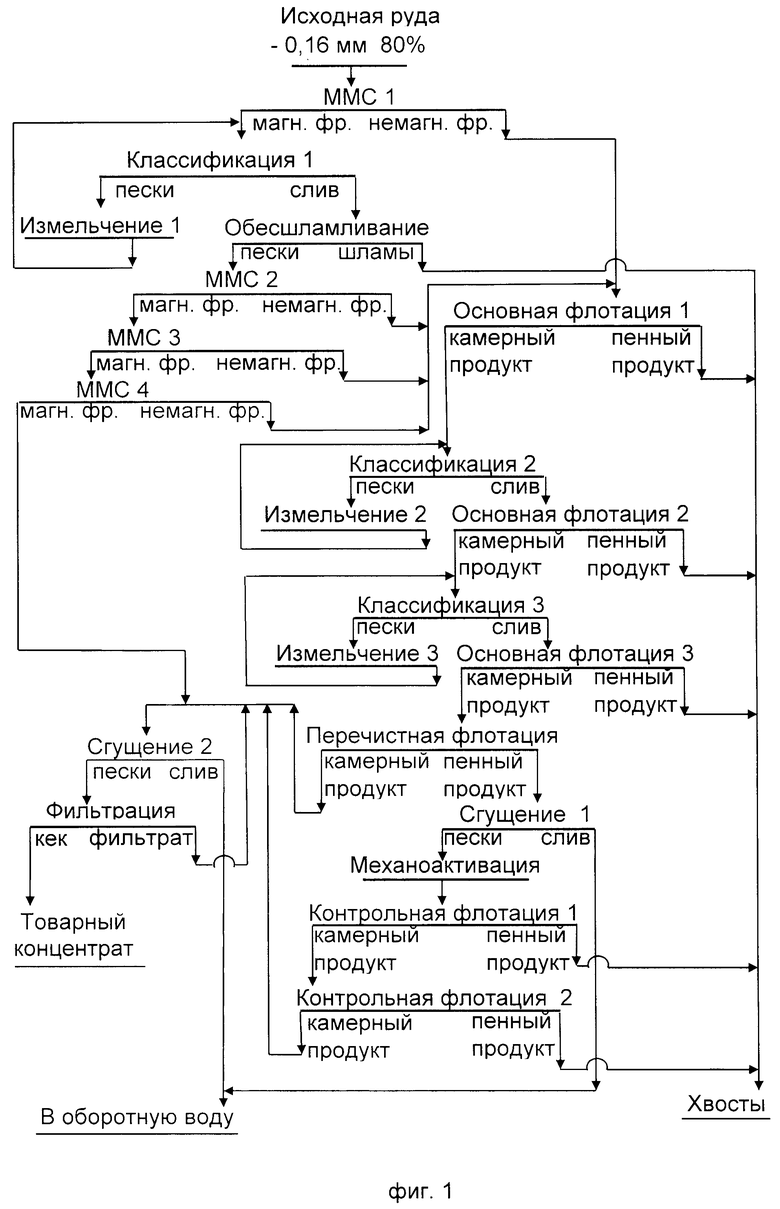

Изобретение - способ обогащения гематитсодержащих железных руд (варианты) иллюстрируется схемами, представленными на фиг. 1 и фиг. 2.

На фиг. 1 изображен лучший вариант использования изобретения, позволяющий повысить эффективность процесса извлечения железосодержащих минералов из гематитсодержащих железных руд, увеличить суммарное извлечение железа за счет достижения извлечения железа в магнитной фракции на уровне не ниже 95-97%, применения механоактивации поверхности минералов перед контрольными операциями флотации, повышения селективности разделения в операциях основной и перечистной флотации за счет предварительного вывода магнитных фракций.

На фиг. 2 изображен вариант применения изобретения, позволяющий повысить эффективность процесса извлечения железосодержащих минералов из гематитсодержащих железных руд, увеличить суммарное извлечение железа за счет достижения извлечения железа в магнитной фракции на уровне не ниже 95-97%), повышения селективности разделения в операциях основной и перечистной флотации за счет предварительного вывода магнитных фракций, с получением высококачественных (до 68,6% содержания железа), низкокремнеземистых (менее 1,3% содержания SiO2) концентратов.

Ниже приведено описание схемы осуществления способа обогащения гематитсодержащих железных руд представленной на фиг. 1.

Исходную руду, представленную гематитсодержащими железными рудами, измельченную до крупности 80% класса минус 0,16 мм направляют на ММС 1 в магнитные сепараторы. Магнитная фракция ММС 1 из магнитных сепараторов поступает на классификацию 1, например, в высокочастотные грохоты, после которой надрешетный продукт (пески) класса плюс 0,053 мм направляют на измельчение 1 в шаровые мельницы и снова возвращают на классификацию 1 в высокочастотные грохоты, подрешетный продукт (слив) класса минус 0,053 мм направляют на обесшламливание в магнитные дешламаторы. Магнитными дешламаторами шламы выводят в отвальные хвосты, а пески поступают на ММС 2 в магнитные сепараторы, после которой немагнитную фракцию направляют на основную флотацию 1 во флотомашины, а магнитную фракцию направляют на ММС 3 в магнитные сепараторы, после которой немагнитную фракцию направляют на основную флотацию 1 во флотомашины, а магнитную фракцию направляют на ММС 4 в магнитные сепараторы, после которой немагнитную фракцию подают на основную флотацию 1 во флотомашины, а магнитную фракцию направляют в сгустители на сгущение 2. Из сгустителей сгущения 2 слив направляют в оборотную воду, а пески поступают на фильтрацию в вакуум-фильтры. Из вакуум-фильтров фильтрат возвращают на сгущение 2 в сгустители, а образовавшийся кек является товарным концентратом.

Немагнитную фракцию ММС 1, ММС 2, ММС 3, ММС 4 магнитных сепараторов подают на основную флотацию 1 во флотомашины, после которой ее пенный продукт выводят в отвальные хвосты, а ее камерный продукт направляют на классификацию 2, например, в гидроциклоны. Пески гидроциклонов классификации 2 после измельчения 2 в шаровых мельницах снова возвращают на классификацию 2 в гидроциклоны, а слив классификации 2 в гидроциклонах направляют на основную флотацию 2 во флотомашины. Пенный продукт основной флотации 2 из флотомашин выводят в отвальные хвосты, а камерный продукт поступает на классификацию 3, например, в гидроциклоны. Пески гидроциклонов классификации 3 после измельчения 3 в шаровых мельницах снова возвращают на классификацию 3 в гидроциклоны, а слив классификации 3 в гидроциклонах направляют на основную флотацию 3 во флотомашины. Пенный продукт основной флотации 3 из флотомашин выводят в отвальные хвосты, а камерный продукт направляют на перечистную флотацию во флотомашины. Из флотомашин перечистной флотации камерный продукт направляют на сгущение 2 в сгустители, а пенный продукт на сгущение 1 в сгустители. Из сгустителей сгущения 1 слив направляют в оборотную воду, а пески - на механоактивацию поверхностей минералов в бисерные мельницы, с целью механической активации пульпы перед контрольной флотацией 1. Продукт механоактивации из бисерных мельницах поступает на контрольную флотацию 1 во флотомашины, где его разделяют на пенный продукт, который выводят в отвальные хвосты и камерный продукт, который направляют на контрольную флотацию 2 во флотомашины. Пенный продукт контрольной флотации 2 из флотомашин выводят в отвальные хвосты, а камерный продукт направляют на сгущение 2 в сгустители.

Особенностями схемы, изображенной на фиг. 1 являются:

- разделение материала после предварительного измельчения на магнитную и немагнитную части, обогащаемые по отдельности. Разделение происходит на магнитном сепараторе со слабым магнитным полем с напряженностью до 0,15 Тл. Магнитная часть обогащается стандартными магнитными методами по существующим экономичным схемам. Немагнитная часть (со слабомагнитными железосодержащими минералами) обогащается флотационными методами. Данное решение позволяет экономически целесообразно производить концентраты из магнитной части за счет широко и давно известных магнитных методов обогащения с максимальными параметрами извлечения железа и получать высококачественные флотационные концентраты из слабомагнитных железосодержащих минералов;

- применение флотационного обогащения после каждой стадии измельчения, что позволяет стадиально выделять отвальные хвосты. Данное решение позволяет минимизировать материал, направляемый на ресурсоемкое измельчение и более эффективно использовать флотационные реагенты;

- применение узла контрольной флотации, в котором обогащается пенный продукт перечистной флотации. Путем сгущения, механоактивации поверхности минералов в бисерной мельнице и двух стадий контрольной флотации выход конечного продукта увеличивается до 10,8% от исходной гематитсодержащей железной руды.

Ниже приведено описание схемы осуществления способа обогащения гематитсодержащих железных руд представленной на фиг. 2.

Исходную руду, представленную гематитсодержащими железными рудами, измельченную до крупности 80% класса минус 0,16 мм направляют на ММС 1 в магнитные сепараторы. Магнитная фракция ММС 1 из магнитных сепараторов поступает на классификацию 1, например, в высокочастотные грохоты, после которой надрешетный продукт (пески) класса плюс 0,053 мм направляют на измельчение 1 в шаровые мельницы и снова возвращают на классификацию 1 в высокочастотные грохоты, подрешетный продукт (слив) класса минус 0,053 мм направляют на обесшламливание в магнитные дешла-маторы. Магнитными дешламаторами шламы выводят в отвальные хвосты, а пески поступают на ММС 2 в магнитные сепараторы, после которой немагнитную фракцию направляют на основную флотацию 1 во флотомашины, а магнитную фракцию направляют на ММС 3 в магнитные сепараторы, после которой немагнитную фракцию направляют на основную флотацию 1 во флотомашины, а магнитную фракцию направляют на ММС 4 в магнитные сепараторы, после которой немагнитную фракцию подают на основную флотацию 1 во флотомашины, а магнитную фракцию направляют в сгустители на сгущение 1. Из сгустителей сгущения 1 слив направляют в оборотную воду, а пески поступают на фильтрацию в вакуум-фильтры. Из вакуум-фильтров фильтрат возвращают на сгущение 1 в сгустители, а образовавшийся кек является товарным концентратом.

Немагнитную фракцию ММС 1, ММС 2, ММС 3, ММС 4 магнитных сепараторов подают на основную флотацию 1 во флотомашины, после которой ее пенный продукт выводят в отвальные хвосты, а ее камерный продукт направляют на классификацию 2, например, в гидроциклоны. Пески гидроциклонов классификации 2 после измельчения 2 в шаровых мельницах снова возвращают на классификацию 2 в гидроциклоны, а слив классификации 2 в гидроциклонах подают на основную флотацию 2 во флотомашины. Пенный продукт основной флотации 2 из флотомашин выводят в отвальные хвосты, а камерный продукт поступает на классификацию 3, например, в гидроциклоны. Пески гидроциклонов классификации 3 после измельчения 3 в шаровых мельницах снова возвращают на классификацию 3 в гидроциклоны, а слив классификации 3 в гидроциклонах направляют на основную флотацию 3 во флотомашины. Пенный продукт основной флотации 3 из флотомашин выводят в отвальные хвосты, а камерный продукт направляют на перечистную флотацию во флотомашины. Из флотомашин перечистной флотации пенный продукт выводят в отвальные хвосты, а камерный продукт направляют на сгущение 1 в сгустители. Из сгустителей сгущения 1 слив направляют в оборотную воду, а пески поступают на фильтрацию в вакуум-фильтры. Из вакуум-фильтров фильтрат возвращают на сгущение 1 в сгустители, а образовавшийся кек является товарным концентратом.

Особенностью схемы, изображенной на фиг. 2 является возможность отключения узла контрольной флотации, в котором обогащается пенный продукт перечистной флотации. Данная схема может применяться в случае увеличения требований к качеству производимой продукции за счет снижения объемов производства и позволяет получать высококачественные (до 68,6% содержания железа), низкокремнеземистые (менее 1,3% содержания SiO2) концентраты.

Реализация предлагаемого способа обогащения гематитсодержащих железных руд (варианты) позволит повысить качественные характеристики концентратов из гематитсодержащих железных руд (до 68,6% содержания железа, при содержании SiO2 менее 1,3%) при извлечении железа в конечный продукт до 16-11%, снизить энергетические затраты по переделам измельчения и обогащения, получить положительную рентабельность от переработки гематитсодержащих железных руд, являющихся продуктами попутной добычи неокисленных железистых кварцитов и ранее складируемых в специальные склады, вовлечь их в производство, тем самым увеличить объем выпускаемой продукции, а также значительно снизить экологическую нагрузку в регионе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ДОВОДКИ ЧЕРНОВОГО ВЫСОКОСЕРНИСТОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2537684C1 |

Предложенная группа изобретений относится к обогащению рудной шихты железных руд и может быть использована на горно-обогатительных комбинатах при производстве железорудных концентратов. Способ обогащения гематитсодержащих железных руд включает стадиальную мокрую магнитную сепарацию с разделением пульпы на магнитную и немагнитную фракции, измельчение и флотацию. Магнитную фракцию мокрой магнитной сепарации (1) подвергают классификации (1), после которой пески направляют на измельчение (1) и далее возвращают на классификацию (1), а слив направляют на обесшламливание, после которого шламы отводят в хвосты, а пески поступают на мокрую магнитную сепарацию (2), после которой немагнитную фракцию направляют на основную флотацию (1), а магнитную фракцию на мокрую магнитную сепарацию (3), после которой немагнитную фракцию направляют на основную флотацию (1), а магнитную фракцию на мокрую магнитную сепарацию (4), после которой немагнитную фракцию подают на основную флотацию (1), а магнитную фракцию на сгущение (2), после которого слив поступает в оборотную воду, а пески поступают на фильтрацию с образованием фильтрата, который возвращают на сгущение (2), и с образованием кека, который является товарным концентратом. Немагнитную фракцию мокрой магнитной сепарации (1) подают на основную флотацию (1), пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию (2), пески которой поступают на измельчение (2), после чего их возвращают на классификацию (2), слив подают на основную флотацию (2), пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию (3), пески которой поступают на измельчение (3), после чего их возвращают на классификацию (3), а слив подают на основную флотацию (3), пенный продукт которой отводят в хвосты, а камерный продукт направляют на перечистную флотацию, камерный продукт которой направляют на сгущение (2), а пенный продукт - на сгущение (1), слив которого направляют в оборотную воду, пески - на механоактивацию и далее на контрольную флотацию (1), пенный продукт которой отводят в хвосты, а камерный продукт направляют на контрольную флотацию (2), пенный продукт которой отводят в хвосты, а камерный продукт на сгущение (2). Согласно второму варианту осуществления способа магнитную фракцию мокрой магнитной сепарации (4) направляют на сгущение (1), после которого слив отводят в оборотную воду, а пески направляют на фильтрацию, после которой фильтрат подают на сгущение (1), а образующийся кек является товарным концентратом, пенный продукт перечистной флотации отводят в хвосты, а камерный продукт подают на сгущение (1). Технический результат - повышение эффективности процесса извлечения железосодержащих минералов из гематитсодержащих железных руд и получение железорудного концентрата с содержанием железа 66,6-68,6% при извлечении 76-77%. 2 н.п. ф-лы, 2 ил.

1. Способ обогащения гематитсодержащих железных руд, включающий стадиальную мокрую магнитную сепарацию с разделением пульпы на магнитную и немагнитную фракции, измельчение и флотацию, отличающийся тем, что магнитную фракцию мокрой магнитной сепарации (1) подвергают классификации (1), после которой пески направляют на измельчение (1) и далее возвращают на классификацию (1), а слив направляют на обесшламливание, после которого шламы отводят в хвосты, а пески поступают на мокрую магнитную сепарацию (2), после которой немагнитную фракцию направляют на основную флотацию (1), а магнитную фракцию на мокрую магнитную сепарацию (3), после которой немагнитную фракцию направляют на основную флотацию (1), а магнитную фракцию на мокрую магнитную сепарацию (4), после которой немагнитную фракцию подают на основную флотацию (1), а магнитную фракцию на сгущение (2), после которого слив поступает в оборотную воду, а пески поступают на фильтрацию с образованием фильтрата, который возвращают на сгущение (2), и с образованием кека, который является товарным концентратом, немагнитную фракцию мокрой магнитной сепарации (1) подают на основную флотацию (1), пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию (2), пески которой поступают на измельчение (2), после чего их возвращают на классификацию (2), слив подают на основную флотацию (2), пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию (3), пески которой поступают на измельчение (3), после чего их возвращают на классификацию (3), а слив подают на основную флотацию (3), пенный продукт которой отводят в хвосты, а камерный продукт направляют на перечистную флотацию, камерный продукт которой направляют на сгущение (2), а пенный продукт - на сгущение (1), слив которого направляют в оборотную воду, пески - на механоактивацию и далее на контрольную флотацию (1), пенный продукт которой отводят в хвосты, а камерный продукт направляют на контрольную флотацию (2), пенный продукт которой отводят в хвосты, а камерный продукт на сгущение (2).

2. Способ обогащения гематитсодержащих железных руд, включающий стадиальную мокрую магнитную сепарацию с разделением пульпы на магнитную и немагнитную фракции, измельчение и флотацию, отличающийся тем, что магнитную фракцию мокрой магнитной сепарации (1) подвергают классификации (1), после которой пески направляют на измельчение (1) и далее возвращают на классификацию (1), а слив направляют на обесшламливание, после которого шламы отводят в хвосты, а пески поступают на мокрую магнитную сепарацию (2), после которой немагнитную фракцию направляют на основную флотацию (1), а магнитную фракцию на мокрую магнитную сепарацию (3), после которой немагнитную фракцию направляют на основную флотацию (1), а магнитную фракцию на мокрую магнитную сепарацию (4), после которой немагнитную фракцию подают на основную флотацию (1), а магнитную фракцию на сгущение (1), после которого слив поступает в оборотную воду, а пески поступают на фильтрацию с образованием фильтрата, который возвращают на сгущение (1), и с образованием кека, который является товарным концентратом, немагнитную фракцию мокрой магнитной сепарации (1) подают на основную флотацию (1), пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию (2), пески которой поступают на измельчение (2), после чего их возвращают на классификацию (2), слив подают на основную флотацию (2), пенный продукт которой отводят в хвосты, а камерный продукт направляют на классификацию (3), пески которой поступают на измельчение (3), после чего их возвращают на классификацию (3), а слив подают на основную флотацию (3), пенный продукт которой отводят в хвосты, а камерный продукт направляют на перечистную флотацию, пенный продукт отводят в хвосты, а камерный продукт на сгущение (1).

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТОВЫХ РУД | 2008 |

|

RU2383392C2 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНЫХ ЦИНКОВО-ПИРИТНЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2595022C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| CN 108714482 B, 26.06.2020. | |||

Авторы

Даты

2023-10-09—Публикация

2022-03-28—Подача