ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к области формования волокон. В этой области предлагаемое изобретение относится в основном к созданию новых усовершенствованных способа и устройства для формования волокон, а также нового способа и устройства для изготовления волокносодержащего нетканого материала, в частности, выдутого из расплава нетканого материала с содержанием волокнистой массы.

УРОВЕНЬ ТЕХНИКИ

Для формования волокон и изготовления нетканого материала хорошо известно применение технологии мелтблаун (англ. meltblown), подразумевающей формирование волокон путем выдувания из расплавленного полимера. Способ и устройство для изготовления материала выдуванием из расплава хорошо известны и описаны, например, в патентах США №3,849,241 (Бутин и др.) и №4,048,364 (Хардинг и др.).

В целом, известный способ изготовления нетканого материала выдуванием из расплава предусматривает следующие этапы: экструдируют расплавленный полимерный материал через экструзионную головку для получения выдутых из расплава полимерных нитей и утончают указанные нити посредством сходящихся высокоскоростных потоков нагретого газа (обычно, воздуха), далее называемого "первичным воздухом". Первичный воздух нагревают.до температуры, которая в общем случае равна или несколько выше температуры плавления полимера. Горячий первичный воздух вытягивает и утончает полимерные нити непосредственно на выходе экструзионной головки. Таким образом, в процессе выдувания из расплава по технологии мелтблаун вытягивающая сила для утончения выдутых из расплава нитей приложена непосредственно на выходе экструзионной головки, причем полимер еще находится в расплавленном состоянии. На выходе экструзионной головки в первичный воздух подают значительное количество охлаждающего воздуха, далее называемого "вторичным воздухом". Вторичный воздух охлаждает выдутые из расплава нити ниже по потоку от экструзионной головки и обеспечивает закалку выдутых из расплава нитей.

Кроме того, в общем случае в процессе выдувания из расплава по технологии мелтблаун первичный воздух регулируют таким образом, что выдутые из расплава нити разрываются на выходе экструзионной головки с получением прерывистых волокон (микроволокон или нановолокон) более короткой длины. Как правило, длина прерывистых волокон превышает типовую длину штапельного волокна. В частности, на сегодняшний день по стандартной технологии мелтблаун выдуванием из расплава могут быть изготовлены прерывистые волокна длиной от 5 мм до 20 мм.

Ниже по потоку от экструзионной головки выдутые из расплава волокна подают на движущуюся поверхность, например, на цилиндр или конвейерную ленту с целью формования выдутого из расплава нетканого полотна из неупорядоченных выдутых из расплава волокон. Предпочтительно, чтобы формующая поверхность пропускала воздух, еще более предпочтительно предусмотреть всасывающие средства для присасывания волокон на формующей поверхности. Затем выдутое из расплава нетканое полотно можно транспортировать к таким консолидирующим средствам, как например, соединительный тепловой каландр, устройство гидросшивания или ультразвуковое соединительное устройство, с целью формования консолидированного выдутого из расплава нетканого полотна.

Стандартная технология мелтблаун позволяет успешно изготавливать выдуванием из расплава нетканые материалы из волокон с очень высоким номером. В общем случае средний диаметр выдутых из расплава волокон может составлять менее 10 мкм. В результате успешно получают выдутые из расплава нетканые материалы с малым пропусканием воздуха и хорошей кроющей способностью.

Однако технология мелтблаун имеет и ряд ограничений и недостатков.

Стандартная технология мелтблаун предусматривает, что выдутые из расплава волокна подвергают лишь незначительному растяжению, и поэтому волокна имеют низкое сопротивление разрыву. Таким образом, выдутые из расплава нетканые материалы обладают, как правило, неудовлетворительными механическими свойствами, в частности, низким сопротивлением разрыву, малой прочностью на разрыв в машинном направлении и в поперечном направлении, а также низкой эластичностью.

Кроме того, стандартная технология мелтблаун предусматривает регулировку скорости первичного воздуха, что необходимо для достижения требуемого утончения выдутых из расплава нитей, а также надлежащего разрыва выдутых из расплава нитей для получения прерывистых, выдутых из расплава нитей с заранее определенной средней длиной. На практике, для получения достаточного утончения выдутых из расплава нитей и производства выдутых из расплава волокон с высоким номером, скорость первичного воздуха должна быть достаточно высокой, что также приводит к изготовлению более коротких выдутых из расплава волокон. Таким образом, в стандартной технологии мелтблаун регулировка среднего диаметра и длины выдутых из расплава волокон является затруднительной и не очень гибкой. В частности, к примеру, трудно изготовить выдутые из расплава полипропиленовые волокна малого диаметра, как правило, менее 10 мкм и большой длины, например, более 20 мм.

На сегодняшний день, используя стандартную технологию мелтблаун, можно обрабатывать только полимеры с высоким индексом текучести расплава, в общем случае между 600 и 2000. Несмотря на использование при формовании фильеры с некруглыми формующими отверстиями, например двухлепестковой формы, высокий индекс текучести в сочетании с растяжением нити приводит к деформации в поперечном сечении нити, и невозможности сохранить форму, приданную нити формующими отверстиями. В самом деле, на практике можно изготавливать выдутые из расплава нити, имеющие по существу только круглую форму поперечного сечения.

В патенте США №5075968 предлагается подавать к выдутым из расплава нитям дополнительный поперечный поток воздуха для прерывания формы нитей путем создания в них волнообразных колебаний, увеличивающих тянущие усилия, прикладываемые первичным воздухом при выдувании из расплава. Насколько известно автору предлагаемого изобретения, эта технология так и не нашла коммерческого применения; по-видимому, из-за трудностей с управлением волнообразными колебаниями, создаваемыми поперечным потоком воздуха в нитях, в результате чего волнообразные колебания могут нарушать качество нитей.

Консолидированный выдутый из расплава нетканый материал можно использовать сам по себе для изготовления текстильного изделия или же в составе слоистого материала, содержащего дополнительные слои, например, по меньшей мере одно другое нетканое полотно (полотно, полученное по технологии мелтблаун или спанбонд; кардное полотно; полотно, полученное аэродинамическим холстоформированием) и/или по меньшей мере один дополнительный волокнистый слой, например, волокнистый слой из волокон древесной массы, и/или по меньшей мере одну дополнительную пластиковую пленку. Слоистый материал может быть консолидирован любыми известными консолидирующими средствами, в том числе путем теплового или механического соединения, гидроплетением, путем соединения ультразвуком, соединением путем пропускания воздуха или адгезионным соединением.

В частности, известно, что для изготовления слоистого материала с высокими абсорбирующими свойствами выдутый из расплава нетканый материал спрессовывают с по меньшей мере одним слоем волокнистого материала с высокой абсорбирующей способностью, например, со слоем коротких волокон древесной массы. При этом слой волокон древесной массы может быть смешан с частицами, например, с частицами суперабсорбирующего материала.

Одним из важных недостатков такого слоистого материала является слабое сцепление между волокнистым слоем и выдутым из расплава нетканым материалом до этапа консолидации слоистого материала или даже после него. Слабое сцепление приводит к значительной и нарушающей качество потере волокнистого материала (например, волокон древесной массы).

Из патентов США №4931355 и №4939016 (Радвански и др.) известен также способ изготовления выдуванием из расплава волокносодержащего нетканого материала, в частности, нетканого материала с содержанием волокнистой массы. Волокнистый материал, например древесную массу, подают прямо в потоки полимера непосредственно ниже по потоку от выхода экструзионной головки, обеспечивающей выдувание из расплава.

В таком способе, вследствие высокой скорости потоков полимера на выходе экструзионной головки, в действительности трудно надежно обеспечить внесение волокнистого материала в выдуваемые из расплава нити, экструдируемые через экструзионную головку. В результате, в процессе изготовления большое количество волокнистого материала не попадает внутрь выдутых из расплава нитей, а наоборот, отталкивается назад воздушным потоком, окружающим выдутые из расплава нити ниже по потоку от экструзионной головки. Кроме того, в волокносодержащем нетканом материале, полученным таким способом с использованием выдувания из расплава, волокнистый материал не сильно переплетен с выдутыми из расплава волокнами, и поэтому волокнистый материал имеет слабое соединение с выдутыми из расплава волокнами. Слабое соединение приводит к значительной утрате волокнистого материала при последующей транспортировке волокносодержащего нетканого материала или других манипуляциях. Такая утрата волокнистого материала представляет собой еще более серьезную проблему и опасность нарушения качества в случае, если волокносодержащий нетканый материал, полученный выдуванием из расплава, подвергают впоследствии гидроплетению, как описано в вышеуказанных патентах США №4931355 и №4939016.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Первая задача изобретения состоит в создании нового улучшенного технического решения для формования выдутых из расплава волокон.

Первая задача решена в устройстве, работающем по технологии мелтблаун, охарактеризованном признаками независимого пункта 1 формулы изобретения, и в способе, использующем технологию мелтблаун, охарактеризованном признаками независимого пункта 11 формулы изобретения.

Предлагаемое устройство для изготовления волокон выдуванием из расплава содержит: экструзионную головку с группой формующих отверстий; средства экструдирования через указанные формующие отверстия экструзионной головки по меньшей мере одного расплавленного полимерного материала в виде выдутых из расплава нитей; средства вдувания потока горячего первичного газа по направлению к выходу экструзионной головки с целью вытягивания и утончения полимерных волокон на выходе экструзионной головки; вытягивающий элемент, расположенный под экструзионной головкой и выполненный с возможностью создания дополнительного потока газа, ориентированного вниз по потоку, для дальнейшего вытягивания и утончения выдутых из расплава волокон.

Предлагаемый способ содержит следующие этапы:

(i) через формующие отверстия экструзионной головки экструдируют по меньшей мере один расплавленный полимерный материал с целью формования полимерных выдутых из расплава нитей;

(ii) потоком горячего первичного воздуха вытягивают и утончают выдутые из расплава нити на выходе экструзионной головки;

(iii) используют вытягивающий элемент, расположенный под экструзионной головкой, для создания дополнительного потока газа, ориентированного вниз по потоку, с целью дальнейшего вытягивания и утончения выдутых из расплава волокон. Вторая задача изобретения состоит в создании нового улучшенного технического решения для изготовления волокносодержащего нетканого материала, в котором в значительной мере устранены вышеуказанные недостатки решений, раскрытых в патентах США №4931355 и №4939016 (Радвански и др.).

Вторая задача решена в формующем устройстве по независимому пункту 23 формулы изобретения и в способе формования по независимому пункту 37 формулы изобретения.

Предложенное формующее устройство для изготовления волокносодержащего нетканого материала содержит: экструзионную головку с группой формующих отверстий, средства экструдирования через указанные формующие отверстия экструзионной головки по меньшей мере одного расплавленного полимерного материала в виде нитей; вытягивающий элемент, расположенный под экструзионной головкой и выполненный с возможностью создания потока газа, ориентированного вниз по потоку, для вытягивания и утончения волокон, причем указанное устройство дополнительно содержит подающие средства для непрерывной подачи потока волокнистого материала в область между экструзионной головкой и вытягивающим элементом и рядом с нитями.

Предложенный способ формования для изготовления волокносодержащего нетканого материала содержит следующие этапы:

(i) через формующие отверстия экструзионной головки экструдируют по меньшей мере один расплавленный полимерный материал с целью формования полимерных выдутых из расплава нитей,

(ii) используют вытягивающий элемент, расположенный под экструзионной головкой, для создания потока газа, ориентированного вниз по потоку, с целью дальнейшего вытягивания и утончения нитей,

(iii) в область между экструзионной головкой и вытягивающим элементом и рядом с нитями непрерывно подают волокнистый материал.

Третья задача изобретения состоит в создании нового улучшенного технического решения для формования прерывистых волокон.

Третья задача решена в устройстве по независимому пункту 51 формулы изобретения и в способе по независимому пункту 64 формулы изобретения.

Предложенное устройство для формования непрерывных волокон содержит: экструзионную головку с группой формующих отверстий; средства экструдирования через указанные формующие отверстия экструзионной головки по меньшей мере одного расплавленного полимерного материала в виде нитей; вытягивающий элемент, расположенный под экструзионной головкой и выполненный с возможностью создания потока (F3) газа, ориентированного вниз по потоку, для вытягивания и утончения нитей (f) и разрыва нитей на прерывистые волокна.

Предложенный способ изготовления прерывистых волокон (MF) содержит следующие этапы:

(i) через формующие отверстия экструзионной головки экструдируют по меньшей мере один расплавленный полимерный материал с целью формования полимерных нитей;

(ii) используют вытягивающий элемент, расположенный под экструзионной головкой, для создания потока газа, ориентированного вниз по потоку, с целью вытягивания и утончения нитей таким образом, чтобы разрывать нити на прерывистые волокна.

Термин "волокна", используемый в описании и в формуле изобретения, относится как к длинным непрерывным волокнам (обычно называемым также "нитями"), так и к более коротким прерывистым волокнам.

Термин "вниз по потоку", используемый в описании и в формуле изобретения, означает, что поток газа ориентирован по существу в направлении потока полимера.

Другим объектом изобретения является нетканый материал, содержащий по меньшей мере один слой не штапельных волокон, имеющих профилированное поперечное сечение и среднюю длину не более 250 мм.

В частности, указанный слой содержит также волокнистый материал, переплетенный с не штапельными волокнами.

Предпочтительно, чтобы волокнистый материал содержал абсорбирующую волокнистую массу.

Словосочетание "не штапельные волокна", используемое в описании и в формуле изобретения, относится к непрерывным волокнам, полученным путем растяжения полимерных нитей таким образом, чтобы разрывать указанные нити при их экструдировании. В отличие от этого, так называемые "штапельные волокна" получены путем механического обрезания нитей после их экструдирования, в частности, посредством режущих ножей.

В общем случае штапельные волокна имеют одну и ту же длину, и перед обрезанием их предварительно обжимают. В отличие от этого, не штапельные волокна имеют разную длину, что обусловлено их случайным разрыванием при экструдировании; в общем случае не штапельные волокна не обжимают.

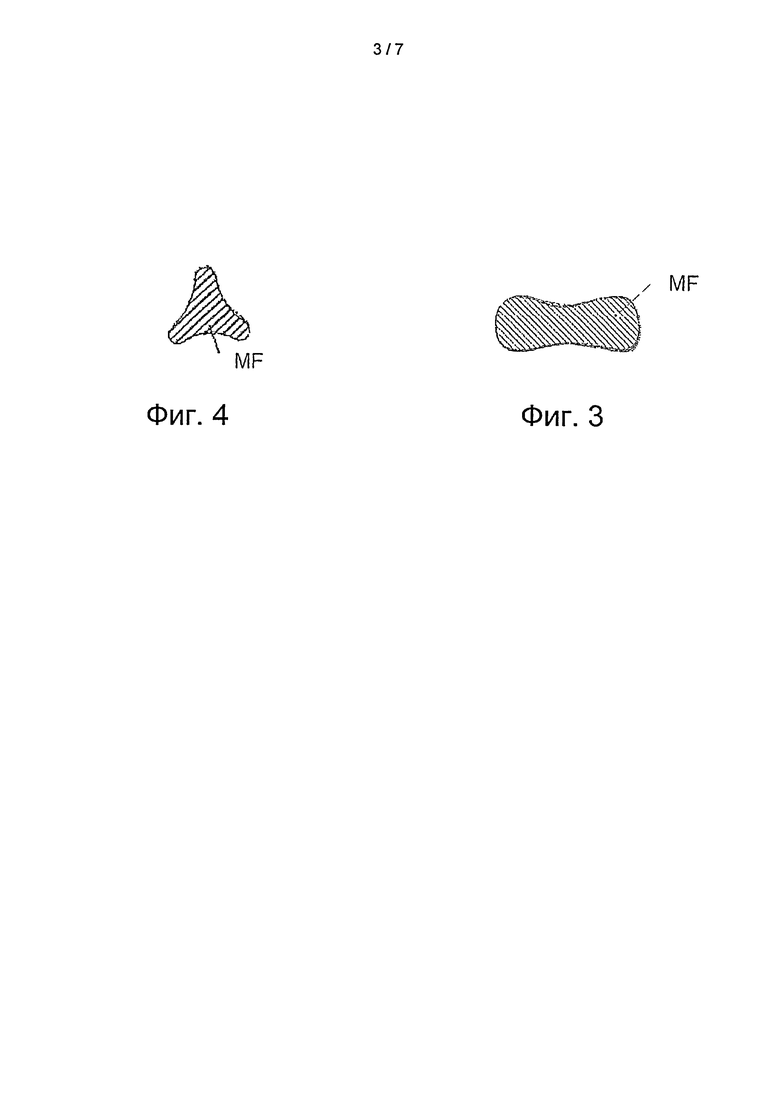

Словосочетания "профилированные волокна" или "с профилированным поперечным сечением", используемые в описании и в формуле изобретения, относятся к волокнам, имеющим некруглое поперечное сечение.

Еще одним объектом изобретения является использование подобного нетканого материала для изготовления абсорбирующих изделий, в частности сухих или влажных салфеток, памперсов, тренировочных брюк, гигиенических салфеток, урологических прокладок, наматрасников.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества предлагаемого изобретения более подробно раскрыты в следующем ниже описании предпочтительных вариантов осуществления, приведенных в качестве примеров со ссылкой на сопроводительные чертежи, где:

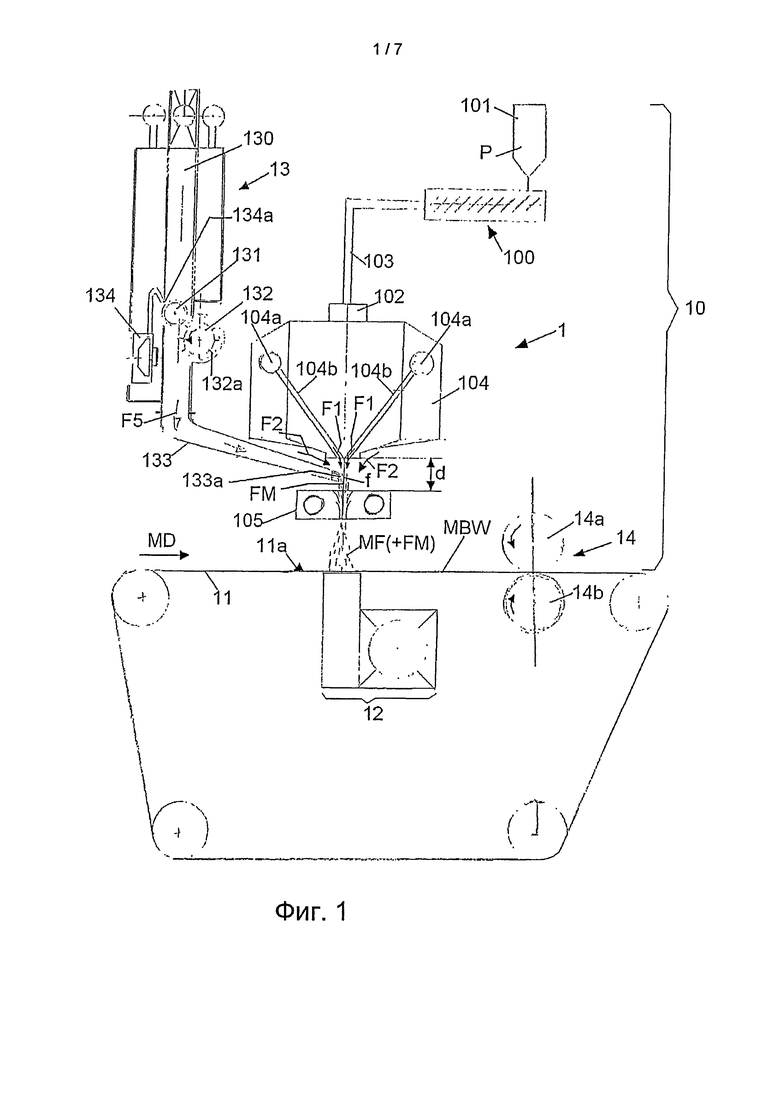

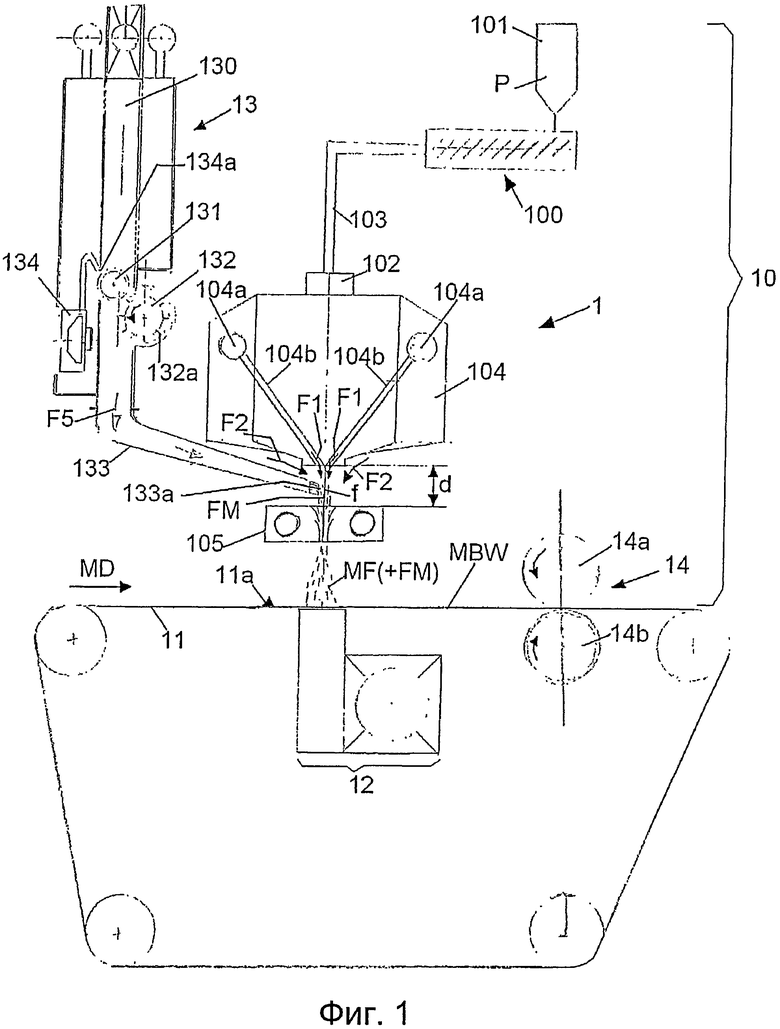

- фиг.1 - схематическое изображение устройства согласно первому варианту осуществления, выполненного с возможностью изготовления выдуванием из расплава нового волокносодержащего нетканого материала;

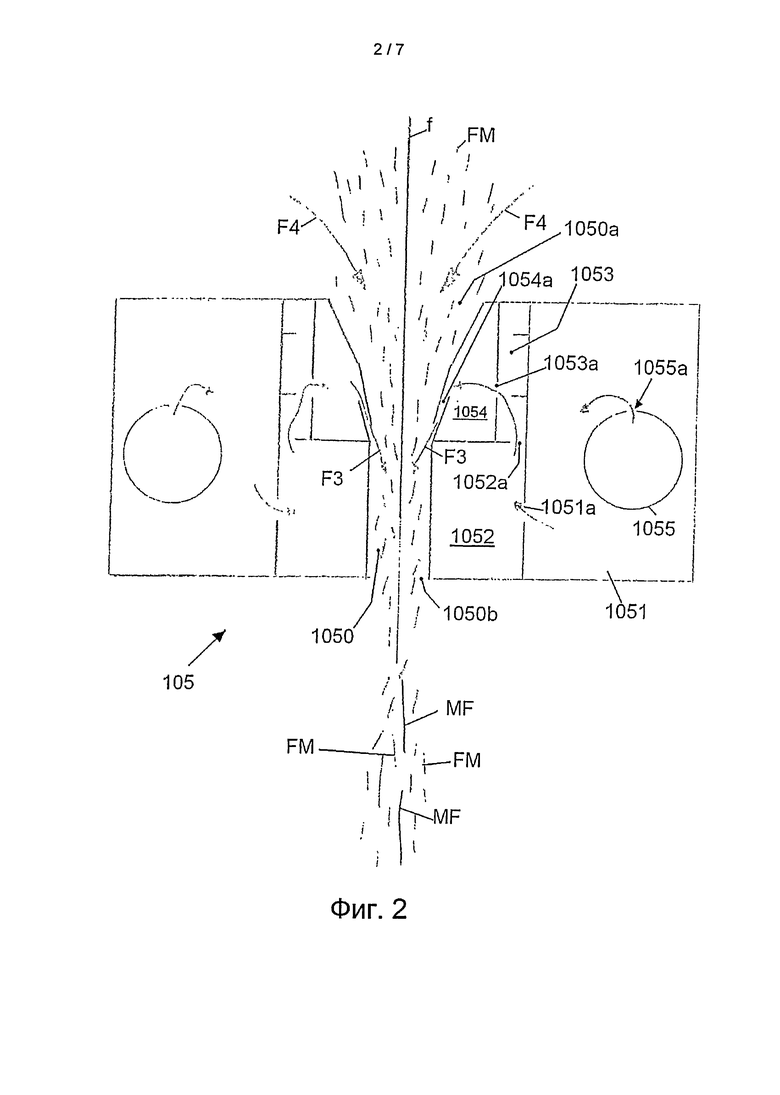

- фиг.2 - подробное изображение поперечного сечения примера воздушного вытягивающего элемента, применимого в устройстве с фиг.1;

- фиг.3 - изображение поперечного сечения выдутого из расплава волокна, имеющего двухлепестковую форму;

- фиг.4 - изображение поперечного сечения выдутого из расплава волокна, имеющего трехлепестковую форму;

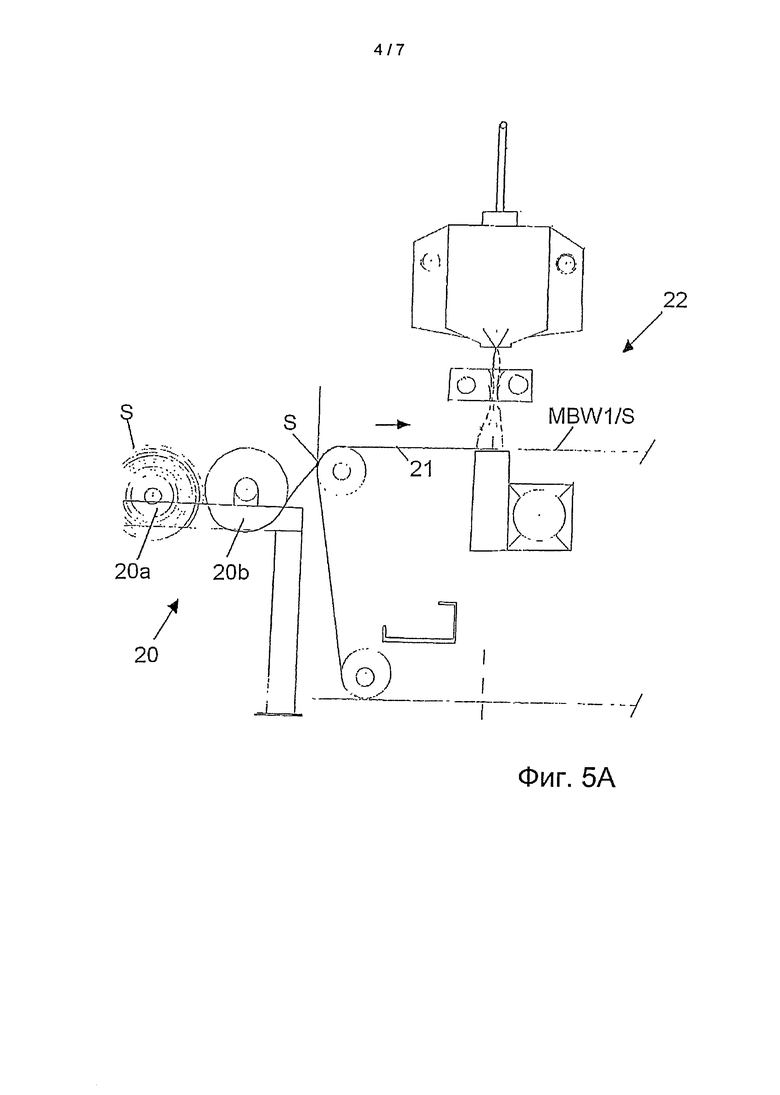

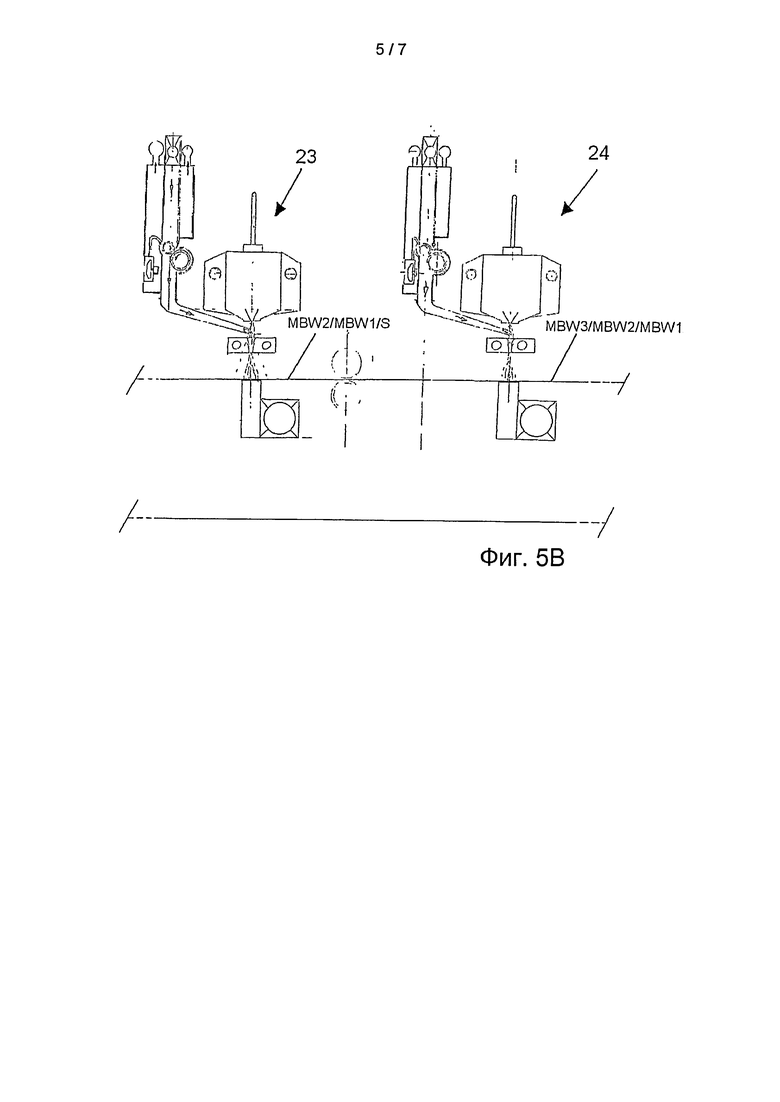

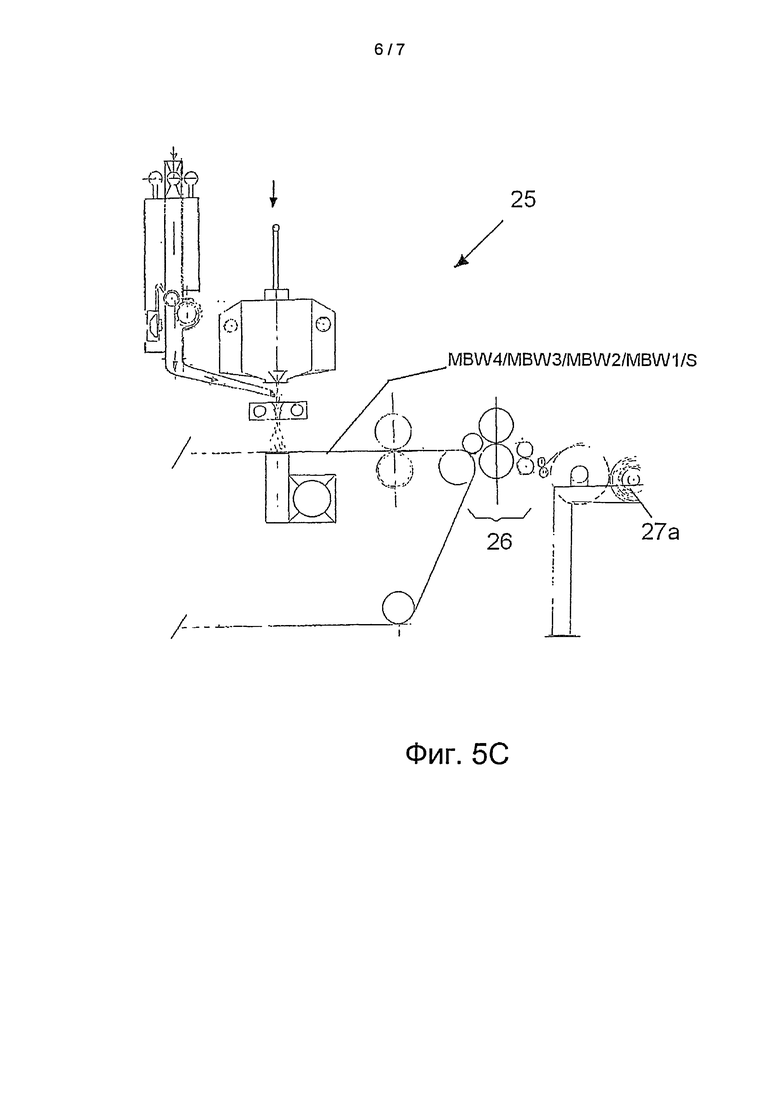

- фиг.5А-5С дают схематическое изображение производственной линии по изготовлению слоистого материала, содержащего группу выдутых из расплава нетканых материалов согласно настоящему изобретению;

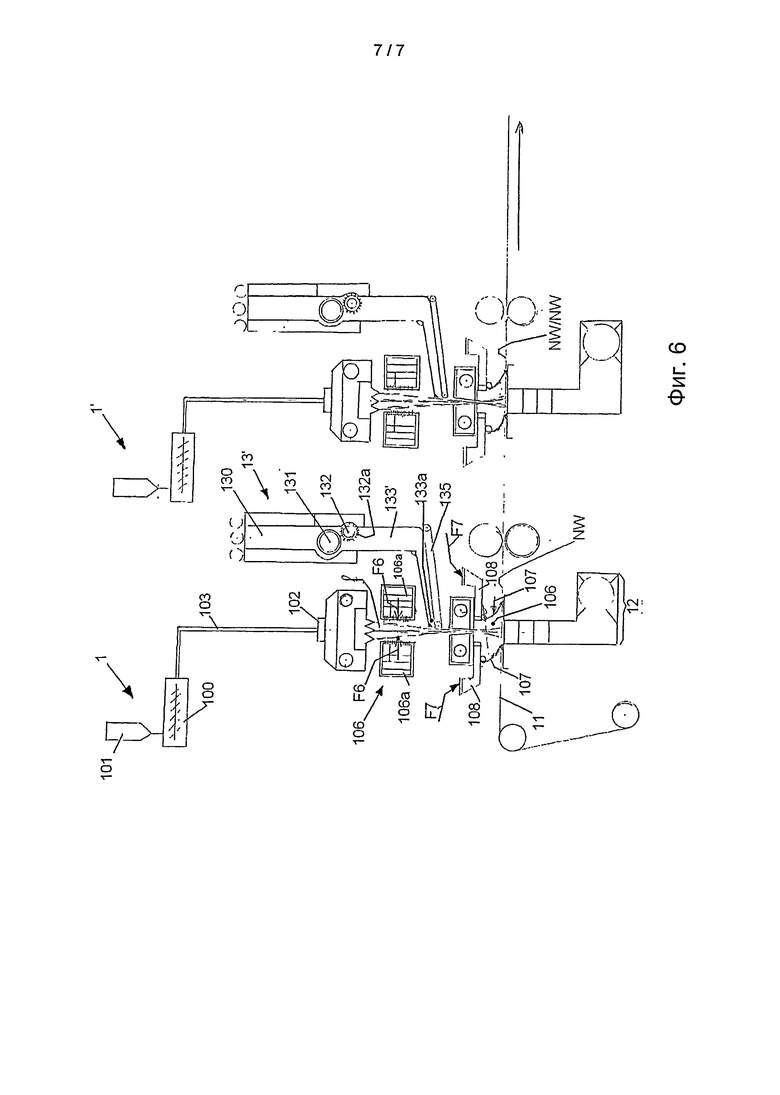

- фиг.6 - схематическое изображение устройства согласно второму варианту осуществления, выполненного с возможностью изготовления нового волокносодержащего нетканого материала.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг.1 изображено устройство 1, содержащее работающий по технологии мелтблаун агрегат 10 для формования полимерных выдутых из расплава волокон (MF) и конвейерную ленту 11 для подхватывания выдутых из расплава волокон (MF), выдаваемых агрегатом 10. Конвейерная лента 11 выполнена воздухопропускающей и надлежащим образом взаимодействует с всасывающим устройством 12 для присасывания выдутых из расплава волокон (MF) к поверхности 11а конвейерной ленты 11. В процессе эксплуатации поверхность 11а конвейерной ленты 11 перемещается в машинном направлении MD оборудования таким образом, что на поверхности 11а происходит формование выдутого из расплава нетканого полотна (MBW) из по меньшей мере выдутых из расплава волокон (MF), случайным образом уложенных на поверхность 11а.

Как уже известно из уровня техники, агрегат 10, работающий по технологии мелтблаун, содержит:

- экструдер 100;

- загрузочный контейнер 101, содержащий полимерные гранулы Р, соединенный с экструдером 100 и выполненный с возможностью подачи полимерных гранул Р самотеком в экструдер 100;

- прядильный насос 102, соединенный с выходом экструдера трубопроводом 103;

- экструзионная головка 104 для выдувания из расплава, содержащая, как известно, один или несколько параллельных рядов формующих отверстий, проходящих в поперечном направлении (перпендикулярно плоскости фигуры 1), и воздуходувные средства 104а, 104b, обеспечивающие схождение нагретых воздушных потоков F1 (далее называемых "горячим первичным воздухом") в направлении к выходу экструзионной головки 104, образованному формующими отверстиями.

Указанные компоненты 100-104 агрегата 10, работающего по технологии мелтблаун, известны из уровня техники и поэтому подробно не описываются.

При работе агрегата 10 экструдер 100 расплавляет полимерные гранулы Р в расплавленный полимерный материал, подаваемый экструдером 100 на прядильный насос 102. Прядильный насос 102 подает расплав в экструзионную головку 104 с целью экструдирования расплавленного полимерного материала через формующие отверстия экструзионной головки 104 и формования на выходе головки 104 вертикальной завесы из полимерных нитей f, выдутых из расплава. Указанная вертикальная завеса из нитей f проходит в поперечном направлении перпендикулярно плоскости фигуры 1.

Горячий первичный воздух (нагретые воздушные потоки F1) вытягивает и утончает выдутые из расплава нити f непосредственно на выходе экструзионной головки 104, причем полимер еще находится в расплавленном состоянии. В общем случае горячий первичный воздух F1 нагревают до температуры, по существу равной или несколько выше температуры плавления полимера. На выходе экструзионной головки в первичный воздух подают значительное количество охлаждающего воздуха (воздушные потоки F2), далее называемого "вторичным воздухом". Вторичный воздух F2 охлаждает выдутые из расплава нити f ниже по потоку от экструзионной головки 104 и обеспечивает закалку выдутых из расплава нитей f.

Дополнительно агрегат 10, работающий по технологии мелтблаун, снабжен воздушным вытягивающим элементом 105, который расположен под экструзионной головкой 104 и выполнен с возможностью дополнительного вытягивания и утончения полимерных нитей f, выдутых из расплава.

Предпочтительно, но не обязательно, обеспечить возможность регулировки расстояния d между выходом экструзионной головки 104 и входом воздушного вытягивающего элемента 105.

На фиг.2 изображен частный вариант подходящего воздушного вытягивающего элемента 105. Предлагаемое изобретение не ограничивается проиллюстрированной конструкцией элемента 105 с фиг.2, поскольку в нем может использоваться любой вытягивающий элемент, подходящий для непрерывного вытягивания и утончения полимерных выдутых из расплава нитей f, в частности, посредством газовых потоков.

В варианте, показанном на фиг.2, вытягивающий элемент 105 содержит вертикальный канал 1050 с верхним продольным щелеобразным входом 1050а и нижним продольным щелеобразным выходом 1050b, которые оба проходят в поперечном направлении (перпендикулярно плоскости фиг.2). Канал 1050 выровнен по вертикали с выходом (рядом формующих отверстий) экструзионной головки 4 таким образом, что через указанный канал 1050 проходит завеса из выдутых из расплава нитей f. С каждой стороны канала 1050 вытягивающий элемент 105 содержит последовательно четыре камеры 1051, 1052, 1053, 1054, сообщающиеся посредством продольных щелеобразных отверстий 1051а, 1052а, 1053а. Последняя камера 1054 сообщается с каналом 1050 посредством продольного щелеобразного выхода 1054а. Первая камера 1051 вмещает продольный воздуховод 1055, который содержит продольный щелеобразный выход 1055а.

При эксплуатации в воздуховод 1055а подают под давлением газ с температурой окружающей среды, в частности, воздух под давлением и с температурой окружающей среды. Этот воздух выходит в камеру 1051 через щелеобразный выход 1055а и затем проходит последовательно по камерам 1052, 1053 и 1054. В виде направленных вниз высокоскоростных воздушных потоков F3 указанный воздух под давлением выходит в канал 1050 через щелеобразный выход 1054а. Каждый щелеобразный выход 1054а наклонен таким образом, что воздушные потоки F3 ориентированы вниз по потоку и по существу в продольном направлении нитей f, то есть по существу в том же самом продольном направлении вниз по потоку, что и поток полимера, образующего нити f.

При эксплуатации полимерные выдутые из расплава нити f проходят через канал 1050 вытягивающего элемента 105 и вытягиваются и утончаются воздушными потоками F3 (фиг.2), которые при температуре окружающей среды выдувают в канал на каждой стороне завесы из выдутых из расплава нитей f, по существу в продольном направлении нитей f. Воздушные потоки F3, кроме того, охлаждают нити F и таким образом также способствуют в затвердеванию (закалке) нитей f.

При этом высокоскоростные воздушные потоки F3 создают эффект Вентури, состоящий во всасывании воздуха над вытягивающим элементом 105. Всасывание воздуха создает дополнительные воздушные потоки F4, всасываемые в канал 1050 через вход 1050а и способствующие охлаждению и затвердеванию нитей f.

Такие воздушные потоки не создают в вытягивающем элементе 105 завихрений, которые могли бы привести к биению или к образованию волнистостей в нитях. В вытягивающем элементе 105 нити остаются прямыми и не совершают биений.

Предпочтительно подобрать скорости воздушных потоков F1 (экструзионная головка 104) и F3 (вытягивающий элемент 105) таким образом, чтобы разрывать нити f на выходе 1050b вытягивающего элемента 105 и формовать прерывистые выдутые из расплава волокна MF с заранее заданной средней длиной (фиг.2).

Предпочтительно обеспечить возможность отдельной регулировки скоростей воздушных потоков F1 и F3, что повысит гибкость настройки агрегата 10, работающего по технологии мелтблаун.

В частности, в предлагаемом изобретении обеспечена возможность регулировки расстояния между вытягивающим элементом 105 и выходом экструзионной головки 104, так чтобы разрывать нити f и формовать прерывистые не штапельные волокна с конкретной средней длиной. Предпочтительно, чтобы расстояние между вытягивающим элементом 105 и выходом экструзионной головки 104 можно было регулировать так, чтобы разрывать нити f и формовать прерывистые не штапельные волокна со средней длиной не менее 20 мм, предпочтительно более 40 мм и не более 250 мм, предпочтительно не более 150 мм.

Благодаря использованию дополнительного вытягивающего элемента 105 можно увеличить растяжение полимерных цепочек нитей f по сравнению с обычным растяжением, осуществляемым в стандартном оборудовании, работающем по технологии мелтблаун, что дает преимущество, состоящее в увеличении сопротивления разрыву волокон MF, выдутых из расплава, и, соответственно, в увеличении прочности на разрыв в машинном направлении выдутого из расплава нетканого полотна MBW, содержащей такие волокна.

Согласно изобретению, можно использовать воздушный вытягивающий элемент 105, регулируемый для изготовления волокон MF с очень малым весовым номером, имеющих средний диаметр менее 10 мкм, предпочтительно менее 2 мкм. При этом преимущество состоит в том, что можно использовать и элемент 105, регулируемый для изготовления более толстых прерывистых второстепенных волокон MF со средним диаметром не менее 10 мкм, предпочтительно от 10 мкм до 400 мкм.

Согласно другому предпочтительному варианту осуществления, скорости воздушных потоков F1 (экструзионная головка 104) и F3 (вытягивающий элемент 105) могут также выбираться таким образом, чтобы избежать разрыва нитей f на выходе 1050b вытягивающего элемента 105 и таким образом формовать непрерывные выдутые из расплава волокна MF.

Благодаря использованию воздушного вытягивающего элемента 105 обеспечивается преимущество в том, что полимер или полимеры, используемые для изготовления нитей, могут иметь низкий индекс текучести расплава, в частности, индекс текучести расплава от 15 до 70 (по стандарту ASTM D1238). Таким образом получена возможность формовать профилированные волокна, имеющие некруглое поперечное сечение, например, поперечное сечение многолепестковой, в частности, двухлепестковой формы.

В варианте с фиг.1 устройство 1 содержит также подающие средства 13 для подачи потока волокнистого материала FM в область между экструзионной головкой 104 и вытягивающим элементом 105, что позволяет непрерывно вносить волокнистый материал FM в завесу из полимерных выдутых из расплава нитей f, экструдируемых из экструзионной головки 104.

Термин "волокнистый материал", используемый в описании и в формуле изобретения, относится к любому материалу, содержащему короткие волокна и/или содержащий частицы.

Средняя длина волокон из волокнистого материала FM в общем случае не превышает средней длины выдутых из расплава волокон MF. При этом могут также быть использованы волокна из волокнистого материала, средняя длина которых превышает длину выдутых из расплава волокон MF.

В частности, в предпочтительном варианте волокнистый материал может содержать "волокнистую массу".

Термин "волокнистая масса", используемый в описании и в формуле изобретения, относится к абсорбирующему материалу, изготовленному из волокон естественного происхождения, например древесных или травянистых волокон, или содержащему такие волокна. К источникам древесных волокон (древесная волокнистая масса) относятся, например, лиственные и хвойные деревья. К источникам травянистых волокон относятся, например, хлопок, лен, ковыль эспарто, молочай, солома, джутовая пенька и багасса. В общем случае средняя длина волокон волокнистой массы не превышает 5 мм. При этом для волокнистого материала FM могут быть использованы и более длинные волокна.

Испрашиваемый объем правовой охраны распространяется на использование в изобретении волокнистого материала, изготовленного как исключительно из волокнистой массы, так и из сухой смеси волокнистой массы с другими материалами (волокнами и/или частицами). В частности, волокнистый материал может содержать сухую смесь волокнистой массы и частиц суперпоглощающего материала.

Волокнистый материал может также содержать штапельные волокна (натуральные и/или синтетические) и, например, хлопковые волокна.

В варианте с фиг.1 подающие средства 13 содержат вертикальную трубу 130, в верхнюю часть которой пневматическим путем подают волокнистый материал FM. В нижней части трубы 130 подающие средства 13 содержат два противоположно вращаемых подающих валка 131, 132, ориентированных по длине в направлении под прямым углом к машинному движению и проходящих по существу по всей ширине трубы 130. По всему своему периметру нижний валок 132 снабжен зубцами 132а.

Подающие средства 13 содержат также средства 134 вдувания, которые содержат продольный щелеобразный выход 134а, проходящий по поперечной оси оборудования по существу по всей ширине трубы. Средства 134 выполнены с возможностью вдувания сжатого воздуха через указанный выход 134а.

Подающие средства 13 содержат также подающую форсунку 133, которая расположена под подающим валком 132. Форсунка 133 имеет выход 133а для волокнистого материала MF. Выход 133а представляет собой продольную щель, расположенную между экструзионной головкой 104 и вытягивающим элементом 105, рядом с завесой из выдутых из расплава нитей f. Продольный щелеобразный выход 133а проходит в направлении поперечной оси (в направлении перпендикулярно плоскости фиг.1) по существу по всей ширине завесы из выдутых из расплава нитей f, что позволяет подавать волокнистый материал MF по существу по всей ширине завесы из выдутых из расплава нитей f.

При работе волокнистый материал F укладывают в трубе 130. Сжатый воздух непрерывно выпускают при помощи средств 134 вдувания через продольный щелеобразный выход 134а, внутрь форсунки 133 (воздушный поток F5). Валки 131,132 вращаются, обеспечивая непрерывную подачу волокнистого материала MF в форсунку 133. Волокнистый материал MF увлекают воздушным потоком F5, создаваемым внутри форсунки 133 средствами 134 вдувания. На входе 133а форсунки 133 волокнистый материал MF непрерывно подают вблизи завесы из выдутых из расплава нитей f.

Благодаря использованию воздушного вытягивающего элемента 105 волокнистый материал MF входит в контакт с выдутыми из расплава нитями f и увлекается в вытягивающий элемент 105. Кроме того, благодаря наличию воздушных потоков F4 (фиг.2), создаваемых вытягивающим элементом 105, волокнистый материал FM также засасывается в канал 1050 вытягивающего элемента 105, причем волокнистый материал FM тщательно смешивается с полимерными нитями f.

В предпочтительном варианте на выходе 1050b вытягивающего элемента 105 волокнистый материал FM тщательно смешивается, а также частично соединяется с выдутыми из расплава волокнами FM за счет термического воздействия. В результате, на поверхности 11а конвейерной ленты 11 происходит формование волокносодержащего выдутого из расплава волокна MBW, причем переплетение и соединение волокнистого материала MF с выдутыми из расплава волокнами MF улучшено по сравнению, например, с техническим решением, раскрытым в патентах США №4931355 и №4939016 (Радвански и др.). В результате, при последующем отверждении и/или манипуляциях с волокносодержащим выдутым из расплава полотном MBW значительно уменьшены потери волокнистого материала FM.

В предлагаемом изобретении использование дополнительного вытягивающего элемента 105 также обеспечивает возможность применения воздушных потоков F1 и F2 с меньшими скоростями по сравнению со стандартным оборудованием для осуществления технологии мелтблаун, имеющим только экструзионную головку, без дополнительного выдувающего устройства 105. Такое оборудование описано, например, в патенте США №4931355 и в патенте США №4939016 (авторы - Радвански и другие). Путем снижения скорости воздушных потоков F1 и F2 получено преимущество, заключающееся в уменьшении риска вытеснения назад волокнистого материала FM. В результате облегчено внесение большего количества волокнистого материала в выдутые из расплава волокна MF.

В частном варианте изобретения с фиг.1 устройство 1 дополнительно содержит консолидирующие средства 14, расположенные вниз по потоку от агрегата 10. В этом частном примере указанные средства 14, обеспечивающие предварительную консолидацию, образованы известным устройством для теплового соединения представляющим собой каландр, содержащий два обжимных валка 14а, 14b. Нижний валок 14b имеет гладкую поверхность, например, резиновую поверхность. Верхний валок 14а представляет собой валок из твердой стали, содержащий, например, рельефную поверхность с утолщениями, равномерно распределенными по всей поверхности валка и образующим соединительный контур. Два валка 14а, 14b нагревают для обеспечения смягчения поверхности выдутых из расплава волокон MF и, при необходимости, волокнистого материала FM, если данный волокнистый материал содержит термопластичные волокна.

При работе используют конвейерную ленту 11 для перемещения и подачи волокносодержащего выдутого из расплава нетканого полотна MBW между двумя валками 14а, 14b для предварительного отверждения волокносодержащего выдутого из расплава нетканого полотна путем нагревания и механического сжатия (термоскрепление).

При этом предлагаемое изобретение не ограничено использованием устройства для теплового соединения, поскольку для отверждения волокносодержащего выдутого из расплава нетканого полотна MBW могут использоваться и другие способы известные из уровня техники, например, механическое соединение, гидроплетение, соединение ультразвуком, соединение путем пропускания воздуха или адгезионное соединение.

В общем случае горячий первичный воздух F1 можно получать также, как в стандартном способе мелтблаун - нагреванием воздуха посредством источника тепла, расположенного снаружи экструзионной головки 104. При этом предусмотрен вариант, в котором нагревание воздуха происходит за счет прохождения воздуха через экструзионную головку, посредством тепла, создаваемого экструзионной головкой 104.

В другом варианте изобретения устройство с фиг.1 может быть модифицировано таким образом, что в экструзионной головке 104 только экструдируют в виде нитей f полимерный материал, без создания горячего первичного воздуха F1. В этом случае для вытягивания и утончения нитей f используют только вытягивающий элемент 105, что позволяет упростить конструкцию экструзионной головки 104.

В другом варианте изобретения создаваемый первичный воздух F1 может иметь небольшую скорость, так чтобы использовать первичный воздух не обязательно для вытягивания и утончения нитей f на выходе экструзионной головки 104, а только для очистки экструзионной головки 104 и предотвращения засорения формующих отверстий разрушенными нитями.

Согласно другому варианту, устройство с фиг.1 может быть модифицировано для изготовления нитей MF по технологии спанбонд.

Полимер или полимеры Р для изготовления волокон MF могут представлять собой любой расплавленный формуемый полимер или полимеры, которые могут быть экструдированы посредством экструзионной головки. Хорошими примерами таких полимеров являются: полиолефин (в частности, гомополимер или сополимер полипропилена или полиэтилена), гомополимер или сополимер полиэстера, гомополимер или сополимер полиамида или любая их смесь. Предпочтительно также использовать любой биоразлагаемый термопластичный полимер, например гомополимер или сополимер полимолочной кислоты (PLA) или любую биоразлагаемую смесь, содержащую гомополимер или сополимер полимолочной кислоты (PLA). В изготовления волокнистого материала из биоразлагаемого материала преимущество состоит в том, что нетканое полотно MBW также является полностью биоразлагаемым.

В общем случае волокна MF неэластичны. Однако могут использоваться и эластомерные или эластичные волокна MF.

Волокна MF могут представлять собой однокомпонентные или многокомпонентные волокна, в частности, двухкомпонентные волокна, в частности, двухкомпонентные волокна с оболочкой из второго компонента. При изготовлении двухкомпонентных волокон используют два экструдера для одновременной подачи каждого полимера в экструзионную головку 104.

Возможно получение волокон MF с различной формой поперечного сечения (круглой, овальной формы, в виде набора лепестков, в частности, в двухлепестковой, трехлепестковой или другой формы). Форма поперечного сечения выдутых из расплава волокон MF определяется геометрией формующих отверстий экструзионной головки 104.

Неожиданным образом улучшается соединение волокнистого материала FM с выдутыми из расплава волокнами при использовании волокон MF с поперечным сечением многолепестковой формы, в частности, двухлепестковой формы с фиг.3 и обозначаемой иногда термином "papillon", или трехлепестковой формы с фиг.4.

На фиг.5А-5С изображен пример непрерывной производственной линии для изготовления четырехслойного слоистого материала, содержащего нижнее нетканое полотно S, полученное по технологии спанбонд из непрерывных формованных нитей, первого промежуточного выдутого из расплава полотна MBW1, второго промежуточного волокносодержащеего выдутого из расплава полотна MBW2, третьего промежуточного волокносодержащего выдутого из расплава полотна MBW3 и верхнего волокносодержащего выдутого из расплава полотна MBW4.

В частности, изображенная производственная линия 2 содержит (фиг.5А) подающие средства 20, обеспечивающие непрерывную подачу нижнего нетканого полотна S, полученного по технологии спанбонд, на конвейерную ленту 21. В этом частном примере подающие средства 20 содержат подающий валок 20а, вокруг которого наматывают нетканый материал S, полученный по технологии спанбонд, и моторизованный валок 20b, выполненный с возможностью непрерывного сматывания нетканого полотна S, полученного по технологии спанбонд, с подающего валка 20а и укладки указанного нетканого полотна S на конвейерную ленту 21. Подающие средства 20 могут быть заменены устройством, работающим по технологии спанбонд, включаемым в линию и выполненным с возможностью изготовления нетканого полотна S по технологии спанбонд из непрерывных формованных нитей, случайным образом уложенных непосредственно на конвейерную ленту 21.

Выше по потоку от указанных подающих средств 20 на производственной линия 2 расположены последовательно четыре устройства 22, 23 (фиг.5В), 24 и 25 (фиг.5С). Устройства 23, 24, 25 идентичны устройству 1, описанному ранее со ссылкой на фиг.1. Устройство 22 аналогично устройству 1 с фиг.1, но не содержит средств для подачи волокнистого материала.

Первое устройство 22 используют для непрерывного формования первого выдутого из расплава полотна MBW1 непосредственно на нетканое полотно S, полученное по технологии спанбонд. Второе устройство 23 используют для непрерывного формования второго промежуточного волокносодержащего выдутого из расплава полотна MBW2 непосредственно на первое полотно MBW1. Третье устройство 24 используют для непрерывного формования третьего волокносодержащего выдутого из расплава полотна MBW3 непосредственно на второе промежуточное полотно MBW2. Четвертое устройство 25 используют для непрерывного формования волокносодержащего выдутого из расплава полотна MBW4 непосредственно на третье промежуточное полоно MBW3.

Затем слоистый материал MBW4/MBW3/MBW2/MBW1/S последовательно перемещают на стандартное устройство 26 для теплового соединения, соединяя различные слои слоистого материала посредством термического воздействия, с получением консолидированного слоистого материала. Затем консолидированный слоистый материал известным образом наматывают на линии вокруг подающего валка 27а.

В предпочтительном варианте выдутые из расплава волокна первого и четвертого нетканого полотна MBW1 и MBW4 имеют поперечное сечение в форме двух лепестков или трех лепестков, при этом выдутые из расплава волокна второго и третьего нетканого полотна MBW2 и MBW3 могут иметь любую форму, в частности, круглую форму. При этом изобретение не ограничивается таким вариантом изготовления слоистого материала.

В более общем смысле патентные притязания предлагаемого изобретения распространяются на возможность эффективного получения слоистого материала, содержащего по меньшей мере одно волокносодержащее выдутое из расплава полотно, снабженное по меньшей мере одним другим слоем, в частности слоем, полученным по технологии спанбонд, кардным слоем, слоем, полученным по технологии мелтблаун, пластиковой пленкой.

Заявленное волокносодержащее выдутое из расплава полотно или слоистый материал, содержащий заявленное волокносодержащее выдутое из расплава полотно могут успешно использоваться для изготовления абсорбирующих изделий, в частности, сухих или влажных салфеток, памперсов, тренировочных брюк, гигиенических салфеток, урологических прокладок, наматрасников.

На фиг.6 изображен другой вариант предлагаемого формующего устройства 1′, который может быть использован для изготовления волокносодержащего нетканого материала NW.

В этом варианте экструзионная головка 104′ формующего устройства 1′ модифицирована для экструдирования нескольких рядов (в данном примере - трех рядов) полимерных нитей f, а не одного ряда, как в устройстве с фиг.1. В предпочтительном варианте в этом формующем устройстве 1′ не предусмотрено создание первичного горячего воздуха F1 в экструзионной головке 104′, и через формующие отверстия экструзионной головки 104′ только экструдируют полимерные нити f.

Под выходом экструзионной головки установлено охлаждающее устройство 106, которое содержит две нагнетательные камеры 106а, установленные с каждой стороны нитей f и выполненные с возможностью вдувания нескольких поперечных форсированных воздушных потоков F6 по направлению к нитям f, что позволяет охлаждать и закалять нити f аналогично тому, как это делается закаляющим воздухом в стандартном устройстве по технологии спанбонд. Закаляющий воздух F6 может иметь температуру, например от 5 до 20°С.

Вытягивающий элемент 105, такой же, как описан выше, размещен в положении под охлаждающим устройством 106 для создания аналогичных описанным ранее воздушных потоков F3, которые ориентированы вниз по потоку и вытягивают и утончают нити f.

Все пояснения касательно вытягивающего элемента 105 по первому варианту изобретения с фиг.1, и, в частности, использования вытягивающего элемента 105 для разрыва нитей f на не штапельные прерывистые волокна MF, применимы и ко второму варианту изобретения с фиг.6 и поэтому не повторяются.

В варианте изобретения с фиг.6 предусмотрены также средства волокнистого материала, содержащие также вертикальную трубу 130, в верхнюю часть которой пневматически подают волокнистый материал FM. В нижней части трубы подающие средства 13' содержат два вращающихся в противоположных направлениях подающих валка 132, которые в своем продольном направлении проходят в направлении поперек машинного направления по существу на всей ширине трубы 130. По всему периметру нижний валок 132 снабжен зубцами 132а.

Подающие средства 13′ содержат также подающий канал 133′, расположенный под подающим валком 132. Подающий канал 133′ имеет выход 133а для волокнистого материала MF. Указанный выход 133а представляет собой продольную щель и расположен между охлаждающим устройством 106 и вытягивающим элементом 105, рядом с завесами из нитей f. Этот продольный щелеобразный выход 133а проходит в поперечном направлении (в направлении перпендикулярно плоскости фиг.6) по существу по всей ширине завесы из нитей f, что позволяет подавать волокнистый материал MF по существу по всей ширине завес из нитей f.

В отличие от подающих средств 13 с фиг.1, подающие средства 13′ с фиг.6 не содержат средств 134 вдувания и снабжены конвейерной лентой 135, образующей нижнюю стенку подающего канала 133′ и выполненной с возможностью перемещения волокнистого материала FM далее к выходу 133а.

При работе волокнистый материал F укладывают в трубе 130.

Осуществляется непрерывное вращение конвейерной ленты 135. Валки 131, 135 вращаются, обеспечивая непрерывную подачу волокнистого материала MF на конвейерную ленту 135. Волокнистый материал MF увлекают конвейерной лентой 135 и непрерывно подают в область вблизи завес из нитей f.

В варианте с фиг.6 направляющий канал 106 ограничен створками 107, при этом между выходом воздушного вытягивающего элемента 105 и конвейерной лентой 11 проходят воздуховоды 108. Подобный направляющий канал 106 описан в патентной заявке США №2008/0317895 и включен в указанный документ путем ссылки. При работе воздух всасывается (стрелки F7) снаружи направляющего канала 106 и поступает в направляющий канал 106 через воздуховоды 108, выравнивая давление воздуха внутри направляющего канала 106. Таким направляющим каналом 106, заслонками 107 и воздуховодами 108 можно снабдить и устройство с фиг.1.

В варианте с фиг.6 имеются два последовательных формующих устройства 1′, снабженных аналогичной конвейерной лентой 11. Согласно другому варианту, формующее устройство 1′ может использоваться само по себе или в комбинации с устройством любого другого типа, выполненным с возможностью ламинирования слоя любого вида (текстильного слоя или пленки) волокносодержащим нетканым материалом NW, изготовленным посредством указанного формующего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ИЗВИТОГО МНОГОКОМПОНЕНТНОГО ВОЛОКНА НЕТКАНОГО МАТЕРИАЛА И НЕТКАНЫЙ МАТЕРИАЛ | 1999 |

|

RU2223353C2 |

| КОМПОЗИТНЫЕ БЕЗДЫМНЫЕ ТАБАЧНЫЕ ИЗДЕЛИЯ, СИСТЕМЫ И СПОСОБЫ | 2011 |

|

RU2562784C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ВОЛОКНА ИЗ ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2013 |

|

RU2624303C2 |

| ВОЛОКНИСТОЕ ПОЛОТНО, СОДЕРЖАЩЕЕ ЧАСТИЦЫ | 2005 |

|

RU2357030C2 |

| ПРОЧНОЕ ВПИТЫВАЮЩЕЕ ПРОТИРОЧНОЕ СРЕДСТВО | 2017 |

|

RU2763418C2 |

| ВОЛОКНА ИЗ ВОЗОБНОВЛЯЕМЫХ СЛОЖНЫХ ПОЛИЭФИРОВ, ИМЕЮЩИЕ НИЗКУЮ ПЛОТНОСТЬ | 2013 |

|

RU2620415C2 |

| ПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА | 2018 |

|

RU2761619C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ВЫТЯГИВАНИЯ ДЛЯ ФОРМОВАНИЯ ПОРИСТЫХ ВОЛОКОН | 2016 |

|

RU2749032C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОРИСТЫХ ВОЛОКОН | 2016 |

|

RU2672141C1 |

Заявлено устройство для изготовления волокносодержащего нетканого материала, содержащее: экструзионную головку (104, 104′) с группой формующих отверстий; средства экструдирования через указанные формующие отверстия экструзионной головки по меньшей мере одного расплавленного полимерного материала в виде нитей (f); вытягивающий элемент (105), расположенный под экструзионной головкой и выполненный с возможностью создания потока (F3) газа, ориентированного вниз по потоку, для вытягивания и утончения нитей (f), причем указанное устройство дополнительно содержит подающие средства (13, 13′) для непрерывной подачи потока волокнистого материала (FM) в область между экструзионной головкой (104, 104′) и вытягивающим элементом (105) и рядом с нитями (f). 5 н. и 50 з.п. ф-лы, 8 ил.

1. Устройство для изготовления волокносодержащего нетканого материала, содержащее: экструзионную головку (104, 104′) с группой формующих отверстий; средства экструдирования через указанные формующие отверстия экструзионной головки по меньшей мере одного расплавленного полимерного материала в виде нитей (f); вытягивающий элемент (105), расположенный под экструзионной головкой и выполненный с возможностью создания потока (F3) газа, ориентированного вниз по потоку, для вытягивания и утончения нитей (f), причем указанное устройство дополнительно содержит подающие средства (13, 13′) для непрерывной подачи потока волокнистого материала (FM) в область между экструзионной головкой (104, 104′) и вытягивающим элементом (105) и рядом с нитями (f).

2. Устройство по п. 1, в котором экструзионная головка не содержит средств вдувания потока (F1) горячего первичного газа по направлению к выходу экструзионной головки (104).

3. Устройство по любому из пп. 1-2, дополнительно содержащее охлаждающие средства (106) для вдувания закаляющего воздуха (F6) по направлению к нитям (f) в область между экструзионной головкой (104′) и подающими средствами (13′).

4. Устройство по п. 1, дополнительно содержащее средства (104а, 104b) вдувания потока (F1) горячего первичного газа по направлению к выходу экструзионной головки (104).

5. Устройство по любому из пп. 1, 2, 4, в котором вытягивающий элемент (105) выполнен с возможностью разрыва нитей (f) на прерывистые волокна (MF).

6. Устройство по п. 5, в котором вытягивающий элемент (105) выполнен с возможностью разрыва нитей (f) на прерывистые волокна (MF) со средней длиной более 20 мм, предпочтительно более 40 мм.

7. Устройство по п. 5, в котором вытягивающий элемент (105) выполнен с возможностью разрыва нитей (f) на прерывистые волокна (MF) со средней длиной не более 250 мм, предпочтительно не более 150 мм.

8. Устройство по любому из пп. 1, 2, 4, 6, 7, в котором вытягивающий элемент (105) содержит канал (1050), расположенный под экструзионной головкой (104, 104′) таким образом, что нити (f), подаваемые экструзионной головкой (104, 104′), могут проходить через указанный канал, и воздуходувные средства (1051-1055), выполненные с возможностью вдувания указанного дополнительного потока (F3) газа внутрь канала (1050).

9. Устройство по п. 8, в котором вытягивающий элемент (105) выполнен с возможностью создания, над вытягивающим элементом, всасывания воздушного потока (F4), который поступает в канал (1050).

10. Устройство по любому из пп. 1, 2, 4, 6, 7, 9, в котором расстояние (d) между выходом экструзионной головки (104, 104′) и входом (1050а) вытягивающего элемента (105) является регулируемым.

11. Устройство по любому из пп. 1, 2, 4, 6, 7, 9, в котором все или некоторые из формующих отверстий экструзионной головки (104, 104′) выполнены некруглыми.

12. Устройство по любому из пп. 1, 2, 4, 6, 7, 9, в котором все или некоторые из формующих отверстий экструзионной головки (104, 104′) имеют поперечное сечение многолепестковой формы, в частности двухлепестковой или трехлепестковой формы.

13. Устройство по любому из пп. 1, 2, 4, 6, 7, 9, дополнительно содержащее подвижную поверхность (11), расположенную под вытягивающим элементом (105) и выполненную с возможностью формования нетканого полотна из волокон, подаваемых вытягивающим элементом (105).

14. Устройство по любому из пп. 1, 2, 4, 6, 7, 9, в котором экструзионная головка (104) выполнена с возможностью экструдирования вертикальных нитей, при этом дополнительный поток (F3) газа ориентирован вниз по потоку.

15. Способ изготовления волокносодержащего нетканого материала, содержащий следующие этапы:

(i) через формующие отверстия экструзионной головки (104, 104′) экструдируют по меньшей мере один расплавленный полимерный материал с целью формования полимерных нитей (f);

(ii) вытягивающий элемент (105), расположенный под экструзионной головкой (104, 104′), используют для создания потока (F3) газа, ориентированного вниз по потоку, с целью дальнейшего вытягивания и утончения нитей (f);

(iii) в область между экструзионной головкой (104, 104′) и вытягивающим элементом (105) и рядом с нитями (f) непрерывно подают волокнистый материал (MF).

16. Способ по п. 15, в котором нити вытягивают и утончают на выходе экструзионной головки (104) посредством потока (F1) горячего первичного воздуха.

17. Способ по п. 15, в котором нити не вытягивают на выходе экструзионной головки (104).

18. Способ по п. 15 или 17, в котором перед подачей волокнистого материала (MF) нити охлаждают форсированным воздушным потоком (F6) под экструзионной головкой (104′).

19. Способ по любому из пп. 15-17, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна (MF).

20. Способ по любому из пп. 15-17, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средней длиной более 20 мм, предпочтительно более 40 мм.

21. Способ по любому из пп. 15-17, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средней длиной не более 250 мм, предпочтительно не более 150 мм.

22. Способ по любому из пп. 15-17, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средним диаметром менее 10 мкм, предпочтительно менее 2 мкм.

23. Способ по любому из пп. 15-17, в котором этап (iii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средним диаметром от 10 мкм до 400 мкм.

24. Способ по любому из пп. 15-17, в котором волокна (MF) подают на движущуюся поверхность (11а) с целью формования нетканого полотна (MBW).

25. Способ по любому из пп. 15-17, в котором форма поперечного сечения волокон (MF) не является круглой.

26. Способ по любому из пп. 15-17, в котором волокна (MF) имеют поперечное сечение многолепестковой формы, в частности двухлепестковой или трехлепестковой формы.

27. Способ по любому из пп. 15-17, в котором индекс текучести расплава полимера составляет от 15 до 70.

28. Способ по любому из пп. 15-17, в котором нити в вытягивающем элементе остаются прямыми и не совершают биений.

29. Устройство для изготовления волокон (MF), содержащее экструзионную головку (104) с группой формующих отверстий, средства (100, 101, 102, 103) экструдирования через формующие отверстия экструзионной головки (104) по меньшей мере одного расплавленного полимерного материала в виде нитей (f); и вытягивающий элемент (105), расположенный под экструзионной головкой (104) и выполненный с возможностью создания потока (F3) газа, ориентированного вниз по потоку, для вытягивания и утончения нитей (f), причем указанный вытягивающий элемент (105) выполнен с возможностью разрыва нитей (f) на прерывистые волокна (MF).

30. Устройство по п. 29, в котором вытягивающий элемент (105) выполнен с возможностью разрыва нитей (f) на прерывистые волокна (MF) со средней длиной не более 250 мм, предпочтительно не более 150 мм.

31. Устройство по любому из пп. 29-30 в котором вытягивающий элемент (105) выполнен с возможностью разрыва нитей (f) на прерывистые волокна (MF) со средней длиной более 20 мм, предпочтительно более 40 мм.

32. Устройство по любому из пп. 29-30, дополнительно содержащее подающие средства (13) для непрерывной подачи потока волокнистого материала (FM) в область между экструзионной головкой (104) и вытягивающим элементом (105) и рядом с нитями (f).

33. Устройство по любому из пп. 29-30, дополнительно содержащее охлаждающие средства (106) для вдувания закаляющего воздуха (F6) по направлению к нитям (f) в область между экструзионной головкой (104′) и вытягивающим элементом (105′).

34. Устройство по любому из пп. 29-30, дополнительно содержащее средства (104а, 104b) вдувания потока (F1) горячего первичного газа по направлению к выходу экструзионной головки (104).

35. Устройство по любому из пп. 29-30, в котором вытягивающий элемент (105) содержит канал (1050), расположенный под экструзионной головкой (104, 104′) таким образом, что нити (f), подаваемые экструзионной головкой (104, 104′), могут проходить через указанный канал, и воздуходувные средства (1051-1055), выполненные с возможностью вдувания указанного дополнительного потока (F3) газа внутрь канала (1050).

36. Устройство по п. 35, в котором вытягивающий элемент (105) выполнен с возможностью создания, над вытягивающим элементом, всасывания воздушного потока (F4), который поступает в канал (1050).

37. Устройство по любому из пп. 29-30, 36, в котором расстояние (d) между выходом экструзионной головки (104, 104′) и входом (1050а) вытягивающего элемента (105) является регулируемым.

38. Устройство по любому из пп. 29-30, 36, в котором все или некоторые из формующих отверстий экструзионной головки (104, 104′) выполнены некруглыми.

39. Устройство по любому из пп. 29-30, 36, в котором все или некоторые из формующих отверстий экструзионной головки (104, 104′) имеют поперечное сечение многолепестковой формы, в частности двухлепестковой или трехлепестковой формы.

40. Устройство по любому из пп. 29-30, 36, дополнительно содержащее подвижную поверхность (11), расположенную под вытягивающим элементом (105) и выполненную с возможностью формования нетканого полотна из волокон, подаваемых вытягивающим элементом (105).

41. Устройство по любому из пп. 29-30, 36, в котором экструзионная головка выполнена с возможностью экструдирования вертикальных нитей, при этом дополнительный поток (F3) газа ориентирован вниз по потоку.

42. Способ изготовления волокон (MF), содержащий следующие этапы:

(i) через формующие отверстия экструзионной головки (104, 104′) экструдируют по меньшей мере один расплавленный полимерный материал с целью формования полимерных нитей (f);

(ii) используют вытягивающий элемент (105), расположенный под экструзионной головкой (104, 104′), для создания потока (F3) газа, ориентированного вниз по потоку, с целью вытягивания и утончения нитей (f), причем таким образом, чтобы разрывать нити (f) на прерывистые волокна (MF).

43. Способ по п. 42, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средней длиной не более 250 мм, предпочтительно не более 150 мм.

44. Способ по любому из пп. 42-43, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средней длиной более 20 мм, предпочтительно более 40 мм.

45. Способ по любому из пп. 42-43, в котором этап (ii) выполняют таким образом, чтобы разрывать нити (f) на прерывистые волокна со средним диаметром менее 10 мкм, предпочтительно менее 2 мкм.

46. Способ по любому из пп. 42-43, в котором этап (iii) выполняют таким образом, чтобы разрывать выдутые из расплава нити (f) на прерывистые волокна со средним диаметром от 10 мкм до 400 мкм.

47. Способ по любому из пп. 42-43, в котором нити вытягивают и утончают на выходе экструзионной головки (104) посредством потока (F1) горячего первичного воздуха.

48. Способ по любому из пп. 42-43, в котором нити охлаждают форсированным воздушным потоком (F6) под экструзионной головкой (104′).

49. Способ по любому из пп. 42-43, в котором волокнистый материал (MF) непрерывно подают в область между экструзионной головкой (104, 104′) и вытягивающим элементом (105) и рядом с нитями (f).

50. Способ по любому из пп. 42-43, в котором волокна (MF) подают на движущуюся поверхность (11а) с целью формования нетканого полотна (MBW).

51. Способ по любому из пп. 42-43, в котором форма поперечного сечения волокон (MF) не является круглой.

52. Способ по любому из пп. 42-43, в котором волокна (MF) имеют поперечное сечение многолепестковой формы, предпочтительно двухлепестковой или трехлепестковой формы.

53. Способ по любому из пп. 42-43, в котором индекс текучести расплава полимера составляет от 15 до 70.

54. Способ по любому из пп. 42-43, в котором нити в вытягивающем элементе остаются прямыми и не совершают биений.

55. Использование нетканого материала, полученного способом по любому из пп. 15-28 или способом по любому из пп. 42-54, для изготовления абсорбирующих изделий, в частности сухих или влажных салфеток, памперсов, тренировочных брюк, гигиенических салфеток, урологических прокладок, наматрасников.

| EP 1637632 A1, 23.03.2006 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ ИТТЕРБИЯ | 1996 |

|

RU2119816C1 |

| US 6417120 B1, 09.07.2002 | |||

| АБСОРБИРУЮЩИЕ ИЗДЕЛИЯ, ИМЕЮЩИЕ УЛУЧШЕННОЕ ФУНКЦИОНИРОВАНИЕ | 2001 |

|

RU2271832C2 |

Авторы

Даты

2016-11-20—Публикация

2011-08-10—Подача