ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка является частичным продолжением патентной заявки US 12/856012, поданной 13 августа 2010 г, содержание которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Неоднократно предпринимались разнообразные попытки получения нетканых полотен из биоразлагаемых полимеров. Несмотря на то, что уже были получены волокна из биоразлагаемых полимеров, при их использовании возникли некоторые проблемы. Например, полимолочная кислота (англ. polylactic acid, сокращенно "PLA") представляет собой один из наиболее широко распространенных биоразлагаемых и экологически безопасных (возобновляемых) полимеров, применяемых для получения нетканых полотен. К сожалению, из-за высокой температуры стеклования и низкой скорости кристаллизации полимолочной кислоты, нетканое полотно из PLA обычно имеет низкий показатель гибкости связей и высокую шероховатость. В свою очередь, термоскрепленные нетканые полотна из PLA часто имеют низкие показатели удлинения, неприемлемые в некоторых областях применения, например, при изготовлении абсорбирующего изделия. Кроме того, несмотря на то, что полимолочная кислота может выдерживать высокие степени вытягивания, для достижения степени кристаллизации, необходимой для преодоления термической усадки, требуется приложение высокой энергии вытягивания. Для преодоления указанных недостатков было предложено введение пластификаторов с целью снижения температуры стеклования и повышения прочности связей и мягкости. Одним из обычно применяемых пластификаторов является полиэтиленгликоль. К сожалению, полиэтиленгликоль имеет тенденцию выделяться из полимолочной кислоты в виде отдельной фазы в процессе старения, в особенности в условиях высокой влажности и повышенных температур, что ухудшает механические свойства получаемого волокна с течением времени. Добавление пластификаторов также приводит к возникновению других проблем, таких как разрушение при прядении (вытягивании) волокна из расплава и снижение прочности расплава и способности к вытягиванию.

Таким образом, имеется необходимость получения волокон из полимолочной кислоты, которые имеют хорошие параметры удлинения, но при этом обладают высокой прочностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один пример осуществления настоящего изобретения относится к способу получения многокомпонентного волокна, который включает смешивание полимолочной кислоты, полимерной добавки, повышающей ударную прочность, и полиэпоксидного модификатора с образованием термопластической композиции, и последующую экструзию термопластической композиции через экструзионную головку с образованием волокна. Волокно содержит внутренний компонент, окруженный оболочечным компонентом, и полимолочная кислота составляет приблизительно 50% масс. или более от содержания полимера во внутреннем компоненте, и полимерная добавка, повышающая ударную прочность, составляет приблизительно 50% масс. или более от содержания полимера в оболочечном компоненте.

Другой пример осуществления настоящего изобретения относится к многокомпонентному волокну, которое содержит, внутренний компонент, окруженный оболочечным компонентом. Полимолочная кислота составляет приблизительно 50% масс. или более от содержания полимера во внутреннем компоненте, и полимерная добавка, повышающая ударную прочность, составляет приблизительно 50% масс. или более от содержания полимера в оболочечном компоненте. Полимолочная кислота, содержащаяся во внутреннем компоненте, и полимерная добавка, повышающая ударную прочность, содержащаяся в оболочечном компоненте, получены из одной термопластической композиции, в которой полимолочная кислота смешана с полимерной добавкой, повышающей ударную прочность.

Другие признаки и аспекты настоящего изобретения более подробно изложены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и подробное описание настоящего изобретения, включающее наилучшие примеры его осуществления, предлагаемое для ознакомления специалисту в данной области техники, приведено ниже в настоящем изложении, сопровождаемом прилагаемыми графическими материалами, в которых:

На Фиг. 1 схематически представлен способ, который может быть применен для получения волокон согласно одному из примеров осуществления настоящего изобретения;

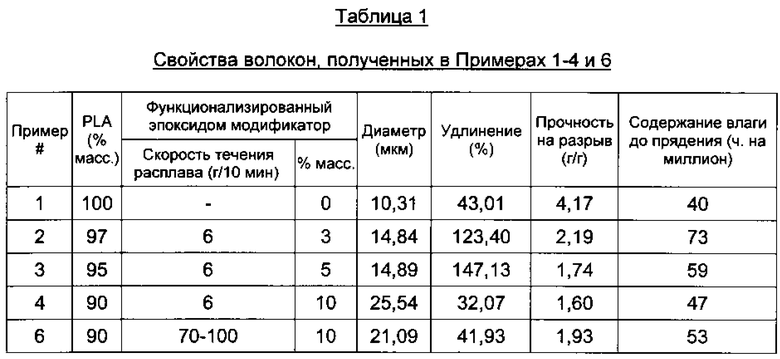

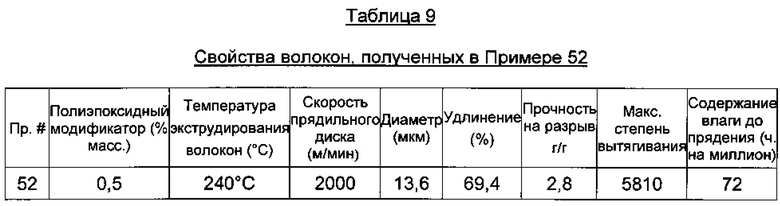

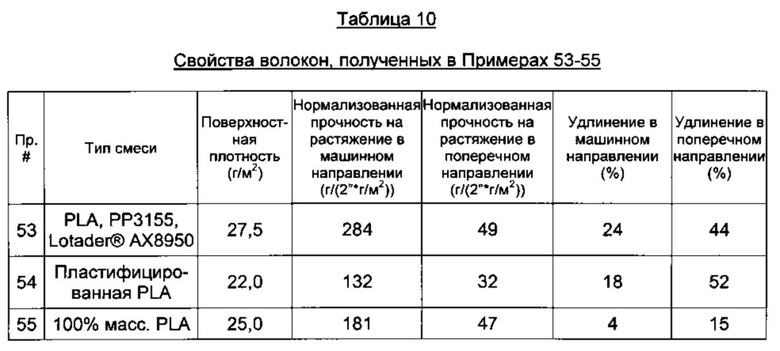

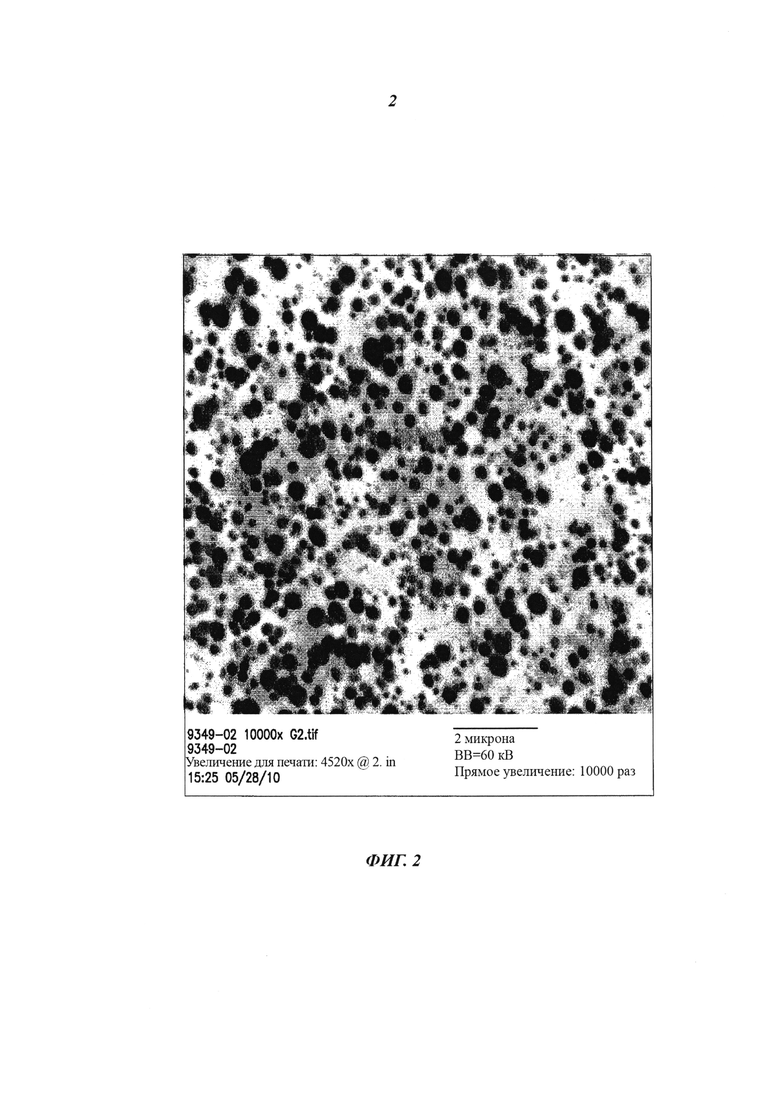

На Фиг. 2 представлено полученное с помощью ТЭМ (трансмиссионного электронного микроскопа) изображение (60 кВ, 10000-кратное увеличение) полимерной смеси Примера 4, которая содержала 90% масс. PLA 6201D (Natureworks®) и 10% масс. сополимера этилена, метилакрилата и глицидилметакрилата;

На Фиг. 3 представлено полученное с помощью ТЭМ изображение (80 кВ, 10000-кратное увеличение) полимерной смеси Примера 49, которая содержала 98,23% масс. PLA 6201D (Natureworks®), 2,52% масс. РР3155 (Exxonmobil) и 0,75% масс. Lotader® АХ8900 (Arkema);

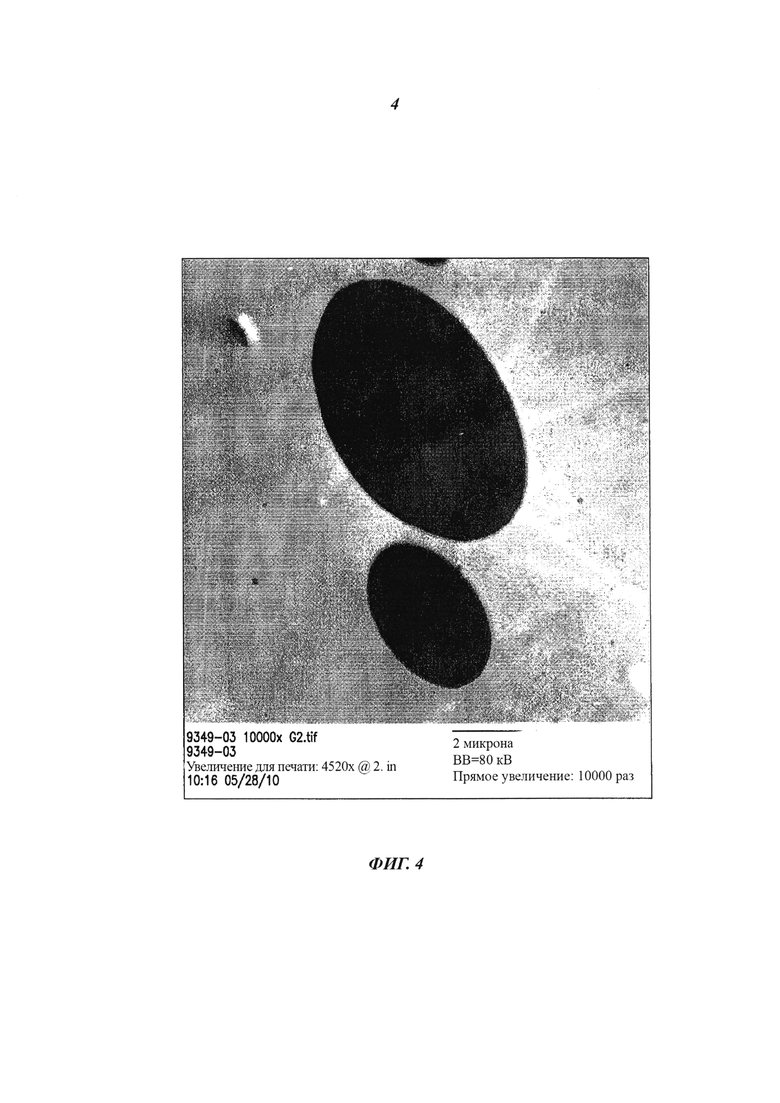

На Фиг. 4 представлено полученное с помощью ТЭМ изображение (80 кВ, 10000-кратное увеличение) полимерной смеси Примера 50, которая содержала 89,5% масс. PLA 6201D (Natureworks®), 10% масс. РР3155 (Exxonmobil) и 0,5% масс. CESAтм Extend 8478 (Clariant Corporation);

На Фиг. 5 представлено полученное с помощью ТЭМ изображение (60 кВ, 10000-кратное увеличение) полимерной смеси Примера 51, которая содержала 98,5% масс. PLA 6201D (Natureworks®) и 1,5% масс. Lotader® АХ8900 (Arkema);

На Фиг. 6 представлено поперечное сечение одного из примеров осуществления волокна, которое может быть получено согласно настоящему изобретению;

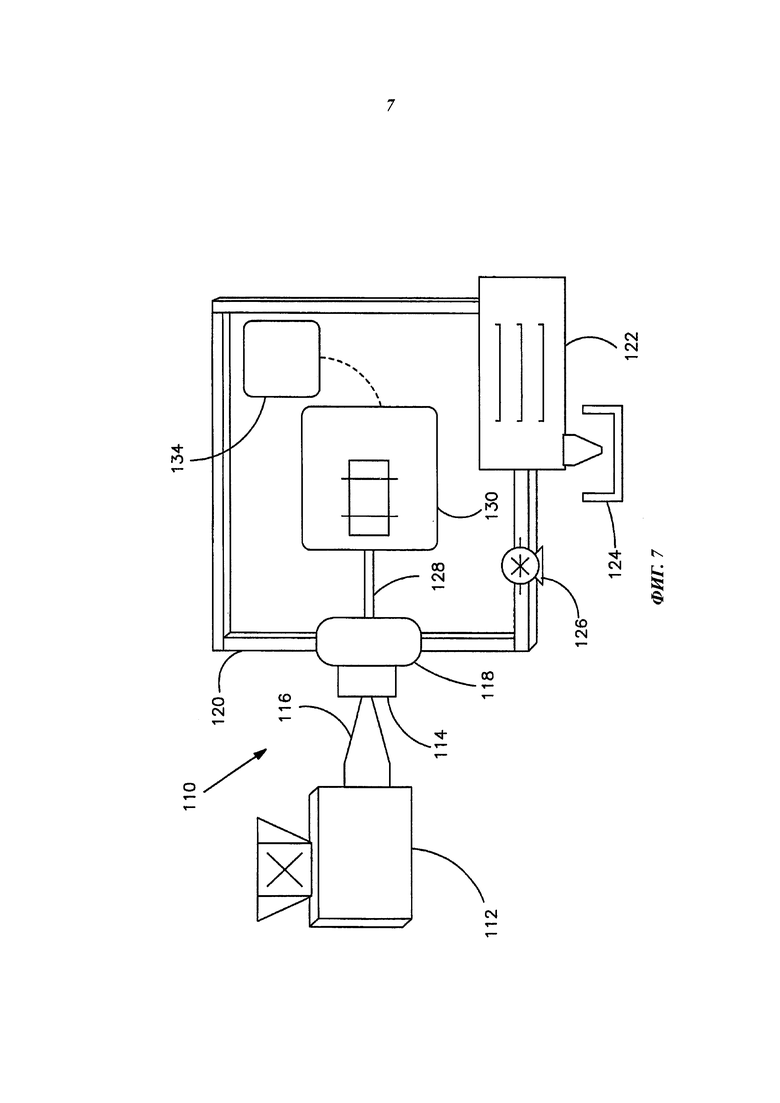

На Фиг. 7 схематически представлен один из примеров осуществления системы подводной грануляции, которая может быть применена для получения волокна согласно настоящему изобретению; и

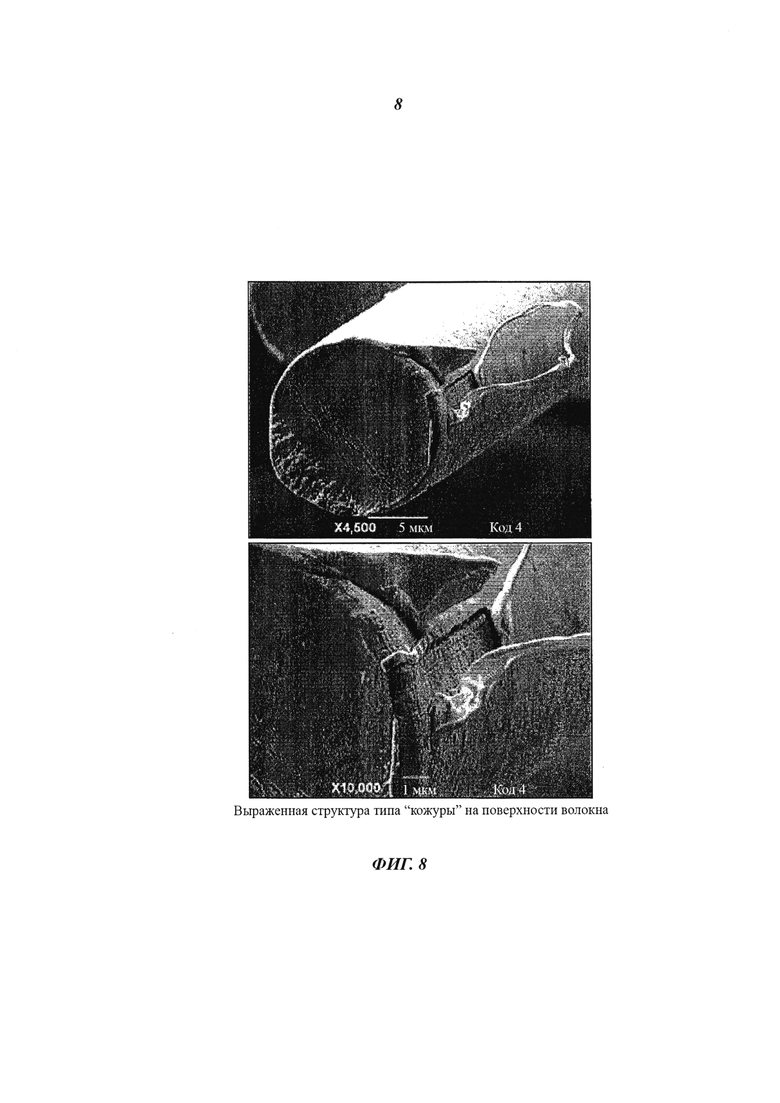

На Фиг. 8 представлено полученное с помощью СЭМ (сканирующего электронного микроскопа) изображение образца Примера 48, на котором показаны внутренний и оболочечный компоненты волокна.

Многократно используемые в настоящем описании и графических материалах обозначения относятся к одинаковым или аналогичным признакам или элементам изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже представлены различные примеры осуществления изобретения, один или более из которых представлены более подробно. Каждый из примеров приведен для разъяснения изобретения и не ограничивает объем изобретения. Действительно, специалистам в данной области техники должно быть очевидно, что в настоящем изобретении могут быть произведены различные модификации и изменения, не отступающие от сущности или буквы изобретения. Например, признаки, рассмотренные или описанные как часть одного из примеров осуществления, могут быть включены в другой пример осуществления, который в этом случае образует еще один пример осуществления. Таким образом, подобные модификации и изменения включены в объем пунктов формулы настоящего изобретения и их эквивалентов.

Определения

Используемый в настоящем описании термин "биоразлагаемый" или "биоразлагаемый полимер" обычно означает материал, который разрушается под действием встречающихся в природе микроорганизмов, таких как бактерии, грибки и водоросли; повышенной температуры окружающей среды; влаги; или других факторов окружающей среды. Способность материала к биоразложению может быть определена с помощью способа испытания ASTM 5338.92.

Используемый в настоящем описании термин "волокна" относится к удлиненным экструдатам, получаемым при пропускании полимера через формовочное отверстие, например, головку (фильеру). Если не указано иное, термин "волокна" включает как дискретные волокна, имеющие определенную длину, так и по существу непрерывные нити. Например, длина таких нитей может существенно превышать их диаметр, так что отношение длины к диаметру ("аспектное отношение") превышает приблизительно 15000 к 1, и в некоторых случаях превышает приблизительно 50000 к 1.

Используемый в настоящем описании термин "нетканое полотно" относится к полотну, структура которого, в отличие от упорядоченной структуры тканого полотна, состоит из уложенных неупорядоченным образом отдельных волокон. Нетканые полотна включают, например, полотна, полученные аэродинамическим способом из расплава (полотна мелтблаун, англ. "meltblown"), полотна, полученные высокоскоростным формованием из расплава (полотна спанбонд, англ. "spunbond"), кардочесанные полотна, полотна, полученные из волокон мокрого формования, полотна, полученные из волокон суховоздушного (сухого) формования, коформные полотна, полотна, полученные из спутанных гидравлическим способом волокон, и т.д. Поверхностная плотность нетканого полотна может быть различной, но обычно составляет от приблизительно 5 граммов на квадратный метр ("г/м2") до 200 г/м2, в некоторых примерах осуществления от приблизительно 10 г/м2 до приблизительно 150 г/м2, и в некоторых примерах осуществления от приблизительно 15 г/м2 до приблизительно 100 г/м2.

Используемый в настоящем описании термин "полученное аэродинамическим способом из расплава" полотно или слой (полотно или слой "мелтблаун") обычно относится к нетканому полотну, полученному способом, в котором расплавленный термопластический материал экструдируют через множество мелких, обычно круглых отверстий капиллярной фильеры в виде расплавленных волокон в сходящиеся потоки газа, имеющего высокую скорость (например, воздуха), в которых происходит утончение волокон из расплавленного термопластического материала, то есть уменьшение их диаметра, который может быть уменьшен до диаметра микроволокна (микрофибры). Затем волокна мелтблаун транспортируют с помощью высокоскоростного потока газа и размещают на сборной поверхности с образованием полотна из распределенных неупорядоченным образом волокон мелтблаун. Такой способ описан, например, в патентах US 3849241, Butin с соавт., US 4307143, Meitner с соавт. и US 4707398, Wisneski с соавт., содержание которых полностью включено в настоящее описание посредством ссылки для любых целей. Волокна мелтблаун могут быть по существу непрерывными или дискретными, и при осаждении на сборную поверхность они обычно отличаются липкостью.

Используемый в настоящем описании термин "полученное высокоскоростным формованием из расплава" полотно или слой (полотно или слой спанбонд) обычно относится к нетканому полотну, содержащему по существу непрерывные нити малых диаметров. Нити получают экструдированием расплавленного термопластического материала из множества мелких, обычно круглых капилляров фильеры, причем диаметр экструдируемых нитей затем подвергают быстрому уменьшению с помощью, например, вытягивания на выходе из фильеры и/или других хорошо известных механизмов получения высокоскоростным формованием из расплава. Получение полотен высокоскоростным формованием из расплава описано и показано, например, в патентах US 4340563, Appel с соавт., US 3692618, Dorschner с соавт., US 3802817, Matsuki с соавт., US 3338992, Kinney. US 3341394, Kinney. US 3502763, Hartman. US 3502538, Levy, US 3542615, Dobo с соавт., и US 5382400, Pike с соавт., содержание каждого из которых полностью включено в настоящее описание посредством ссылки для любых целей. Полученные высокоскоростным формованием из расплава нити обычно не отличаются липкостью при осаждении на сборную поверхность. В некоторых случаях диаметры полученных высокоскоростным формованием из расплава нитей могут составлять менее приблизительно 40 микрометров и часто составляют от приблизительно 5 до приблизительно 20 микрометров.

Способы испытаний

Скорость течения расплава

Скорость течения расплава (англ. melt flow rate, сокращенно "MFR") представляет собой массу полимера (в граммах), продавливаемую через отверстие экструзионного реометра (диаметром 0,0825 дюйма, что приблизительно составляет 2 мм) под действием нагрузки 2160 граммов в течение 10 минут, обычно при 190°C или 230°C. Если не указано иное, то скорость течения расплава измеряют в соответствии со Способом испытаний D1239 стандарта ASTM с помощью экструзионного пластометра Tinius Olsen.

Термические свойства

Температура плавления и температура стеклования могут быть определены с помощью дифференциальной сканирующей калориметрии (ДСК). Калориметр для проведения дифференциальной сканирующей калориметрии может представлять собой дифференциальный сканирующий калориметр DSC Q100, снабженный охлаждающим устройством с жидким азотом и аналитическим программным обеспечением UNIVERSAL ANALYSIS 2000 (версия 4.6.6), которые поставляет Т.А. Instruments Inc., New Castle, Delaware. Для предотвращения непосредственного контакта оператора с образцами используют пинцет или другие инструменты. Образцы помещают в алюминиевую чашку и взвешивают с точностью до 0,01 миллиграмма на аналитических весах. Поверх материала образца, находящегося в чашке, помещают крышку. Обычно гранулы полимера помещают непосредственно в чашку для взвешивания, а волокна нарезают для удобства помещения их в чашку для взвешивания и наложения крышки.

Дифференциальный сканирующий калориметр калибровали, используя эталон из металлического индия, и выполняли коррекцию базисной линии, как описано в руководстве по эксплуатации дифференциального сканирующего калориметра. Образец материала помещали в камеру для испытаний дифференциального сканирующего калориметра, используя в качестве эталона пустую чашку. Все испытания проводили при продувке камеры для испытаний азотом (промышленного качества) со скоростью 55 кубических сантиметров в минуту. Программа нагревания и охлаждения, применяемая при испытании образцов полимерных гранул, включала 2 цикла испытаний, которые начинали с уравновешивания камеры при температуре -30°C, после чего выполняли первый период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C, затем выполняли уравновешивание образца при 200°C в течение 3 минут, а затем выполняли первый период охлаждения при скорости охлаждения, составляющей 10°C в минуту, до температуры, составляющей -30°C, после чего выполняли уравновешивание образца при -30°C в течение 3 минут, после чего выполняли второй период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C. Программа нагревания и охлаждения, применяемая при испытании образцов волокон, включала 1 цикл испытаний, который начинали с уравновешивания камеры при -25°C, после чего выполняли период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C, затем выполняли уравновешивание образца при 200°C в течение 3 минут, и затем проводили период охлаждения при скорости охлаждения, составляющей 10°C в минуту, до температуры, составляющей -30°C. Все испытания проводили при продувке камеры для испытаний азотом (промышленного качества) со скоростью 55 кубических сантиметров в минуту.

Результаты оценивали с помощью аналитического программного обеспечения UNIVERSAL ANALYSIS 2000, с помощью которого производили нахождение и оценку перегибов на графике температуры стеклования (Tg), нахождение эндотермических и экзотермических пиков, и определяли площади под пиками на графиках ДСК. Температуру стеклования определяли в виде области, в которой наблюдалось отчетливое изменение наклона кривой, а температуру плавления определяли с помощью автоматизированного расчета перегибов.

Определение способности к растяжению

Отдельные образцы волокон укорачивали (например, обрезали ножницами) до длины 38 миллиметров и помещали по отдельности на черную бархатную ткань. Таким образом набирали от 10 до 15 образцов волокон. Затем образцы волокон помещали в практически прямом состоянии на прямоугольную бумажную рамку, внешние размеры которой составляли 51 миллиметр×51 миллиметр, а внутренние размеры составляли 25 миллиметров×25 миллиметров. Концы каждого из образцов волокна прикрепляли к рамке рабочим соединением, осторожно закрепляя концы волокон на сторонах рамки клейкой лентой. Затем измеряли внешний, относительно более короткий, размер поперечного сечения каждого образца волокна с помощью традиционного тщательно откалиброванного лабораторного микроскопа, установленного на 40-кратное увеличение. Этот размер поперечного сечения волокна записывали как диаметр отдельного образца волокна. Рамка позволяет фиксировать концы образцов волокон в верхних и нижних зажимах устройства для испытаний на растяжение с постоянной скоростью растягивания, не повреждая образцы волокон.

Для испытаний применяли устройство для испытаний на растяжение с постоянной скоростью растягивания и подходящий датчик нагрузки. Датчик нагрузки (например, 10 Н) выбирали таким образом, чтобы применяемая нагрузка составляла от 10 до 90% диапазона шкалы нагрузки. Устройство для испытаний на растяжение (т.е. MTS SYNERGY 200) и датчик нагрузки поставляет MTS Systems Corporation, Eden Prairie, Мичиган. Затем находящиеся в рамке образцы волокон помещали между зажимами устройства для испытаний на растяжение, рабочим образом фиксируя концы волокон в зажимах устройства для испытаний на растяжение. Затем стороны бумажной рамки, параллельные длине волокон обрезали или отделяли иным образом, чтобы усилие, создаваемое в устройстве для испытаний на растяжение, прикладывалось только к волокнам. Затем волокна подвергали растягиванию при скорости растягивания и скорости перемещения зажимов, составляющей 12 дюймов (что приблизительно составляет 0,3 м) в минуту. Полученные данные анализировали с использованием программного обеспечения TESTWORKS 4, поставляемого MTS Corporation, при следующих параметрах испытаний:

Значения прочности на разрыв выражали в единицах грамм-силы на денье. Также измеряли максимальное удлинение (% удлинения при разрыве).

Содержание влаги

Содержание влаги может быть определено с помощью анализатора содержания влаги Arizona Instruments Computrac Vapor Pro (модель No. 3100) практически в соответствии со спецификацией стандарта ASTM D 7191-05, содержание которого полностью включено в настоящее описание посредством ссылки для всех целей. Температура испытаний (§Х2.1.2) может составлять 130°C, размер образца (§Х2.1.1) может составлять от 2 до 4 граммов, и продолжительность продувки флакона (§Х2.1.4) может составлять 30 секунд. Дополнительно, критерии окончания испытания (§Х2.1.3) могут быть определены как режим "соответствия предварительной оценке", что означает, что испытание заканчивают при достижении удовлетворительного соответствия с критериями, установленными программой (которая математически вычисляет конечное значение содержание влаги).

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к многокомпонентному волокну, которое включает внутренний компонент, окруженный отчетливо выраженным оболочечным компонентом, который может быть как непрерывным, так и дискретным (например, состоящим из фрагментов), и расположен вдоль поверхности волокна. Внутренний компонент в основном образован полимолочной кислотой, а оболочечный компонент в основном образован полимерной добавкой, повышающей ударную прочность. Например, полимолочная кислота может составлять приблизительно 50% масс. или более, в некоторых примерах осуществления от приблизительно 75% масс. или более, и в некоторых примерах осуществления от приблизительно 90% масс. до 100% масс. от содержания полимера во внутреннем компоненте, и полимерная добавка, повышающая ударную прочность может составлять приблизительно 50% масс, или более, в некоторых примерах осуществления от приблизительно 75% масс. или более, и в некоторых примерах осуществления от приблизительно 90% масс. до 100% масс. от содержания полимера в оболочечном компоненте. Для оптимизации способности волокна к биологическому разложению и/или его возобновляемости, относительная толщина оболочечного компонента обычно невелика. Например, оболочечный компонент обычно составляет лишь от приблизительно 0,5% до приблизительно 25%, в некоторых примерах осуществления от приблизительно 1% до приблизительно 20%, и в некоторых примерах осуществления от приблизительно 2% до приблизительно 15% диаметра волокна, в то время как внутренний компонент обычно составляет от приблизительно 75% до приблизительно 99,5%, в некоторых примерах осуществления от приблизительно 80% до приблизительно 99%, и в некоторых примерах осуществления от приблизительно 85% до приблизительно 98% диаметра волокна. Толщина оболочечного компонента может, например, составлять от приблизительно 100 нанометров до приблизительно 5 микрометров, в некоторых примерах осуществления от приблизительно 200 нанометров до приблизительно 4 микрометров, и в некоторых примерах осуществления от приблизительно 500 нанометров до приблизительно 2 микрометров.

Конфигурация волокна согласно настоящему изобретению, включающая внутреннюю часть/оболочку, может придавать получаемому волокну множество различных полезных свойств. Например, введение полимерной добавки, повышающей ударную прочность, может повышать способность волокна поглощать энергию напряжений, возникающих в процессе вытягивания волокна, что повышает общую жесткость и прочность волокон. В то же время, присутствие в оболочечном компоненте добавки, повышающей ударную прочность, может повысить степень связывания с другими волокнами (идентичными или иного типа), например, при образовании нетканого полотна. Кроме того, наличие оболочечного компонента также может обеспечивать смазывание шнека и уменьшение величины скручивающего усилия, необходимого для экструзии волокна. Другой полезный эффект настоящего изобретения состоит в том, что конфигурация "внутренняя часть/оболочка" может быть получена из термопластической композиции, в которой полимолочная кислота и полимерная добавка, повышающая ударную прочность, смешаны друг с другом. В отличие от использования отдельных композиций, что является обычно практикой для получения большинства двухкомпонентных волокон, применение смешанной термопластической композиции может снизить производственные затраты и упростить производство. Не ограничиваясь какой-либо теорией, авторы настоящего изобретения полагают, что использование смешанной термопластической композиции для создания конфигурации "внутренняя часть/оболочка" становится возможным благодаря уникальному состоянию, в котором полимерные компоненты диспергированы в смеси, а также благодаря соответствующему регулированию условий смешивания и экструзии в расплаве, при которых полимерная добавка, повышающая ударную прочность, может мигрировать к поверхности внутренней части волокна. Для этого в композицию добавляют полиэпоксидный модификатор, который действует как агент, улучшающий совместимость, повышая гомогенность дисперсии и, таким образом, повышая вероятность того, что полимерная добавка, повышающая ударную прочность, может мигрировать к поверхности внутренней части и образовывать отчетливо выраженную зону или слой поверх внутренней части из полимолочной кислоты. Дополнительным полезным свойством полиэпоксидного модификатора является его способность реагировать с полимолочной кислотой, что приводит к повышению прочности и стабильности расплава, применяемого для прядения волокон, но не приводит к значительному снижению его температуры стеклования.

Ниже более подробно описаны различные примеры осуществления настоящего изобретения.

I. Термопластическая композиция

А. Полимолочная кислота

Полимолочную кислоту обычно получают из мономерных блоков любого изомера молочной кислоты, например, левовращательной молочной кислоты ("L-молочной кислоты"), правовращательной молочной кислоты ("D-молочной кислоты"), мезо-молочной кислоты или их смесей. Мономерные блоки также могут быть получены из ангидридов любых изомеров молочной кислоты, которые включают L-лактид, D-лактид, мезо-лактид или их смеси. Также возможно применение циклических димеров упомянутых молочных кислот и/или лактидов. Для полимеризации молочной кислоты может быть применен любой известный способ полимеризации, например, поликонденсация или полимеризация с раскрытием цикла. Также может быть применено небольшое количество удлинителя цепей макромолекул (например, производного диизоцианата, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может представлять собой гомополимер или сополимер, например, сополимер, содержащий мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты. Необязательно, величина содержания одного из мономерных блоков, полученных из L-молочной кислоты, и мономерных блоков, полученных из D-молочной кислоты, предпочтительно составляет приблизительно 85% мол. или более, в некоторых примерах осуществления приблизительно 90% мол. или более, и в некоторых примерах осуществления, приблизительно 95% мол. или более. Множество полимолочных кислот, каждая из которых включает мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты, в различных соотношениях, могут быть смешаны друг с другом в произвольных пропорциях. Разумеется, для достижения определенного полезного эффекта, например, улучшения способности к обработке, образования волокна и т.д., полимолочная кислота также может быть смешана с полимерами других типов (например, полиолефинами, сложными полиэфирами и т.д.).

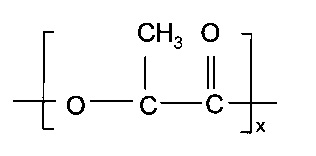

В одном из конкретных примеров осуществления полимолочная кислота имеет следующую обобщенную структуру:

Один из конкретных примеров подходящего полимера полимолочной кислоты, который может быть применен согласно настоящему изобретению, представляет собой коммерчески доступный продукт, поставляемый Biomer, Inc., Krailling, Германия, под наименованием BIOMERтм L9000. Другие подходящие полимеры полимолочной кислоты поставляют Natureworks LLC, Minnetonka, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEAтм). Другие подходящие виды полимолочной кислоты описаны в патентах US 4797468; US 5470944; US 5770682; US 5821327; US 5880254 и US 6326458, содержание которых полностью включено в настоящее описание посредством ссылки для любых целей.

Характерные значения температуры плавления полимолочной кислоты составляют от приблизительно 140°C до приблизительно 260°C, в некоторых примерах осуществления от приблизительно 150°C до приблизительно 250°C, и в некоторых примерах осуществления от приблизительно 160°C до приблизительно 220°C. Полезным свойством таких полимолочных кислот является быстрое биоразложение. Температура стеклования ("Tg") полимолочной кислоты может быть относительно высокой, например, от приблизительно 40°C до приблизительно 80°C, в некоторых примерах осуществления от приблизительно 50°C до приблизительно 80°C, и в некоторых примерах осуществления от приблизительно 55°C до приблизительно 65°C. Как более подробно было описано выше, температура плавления и температура стеклования могут быть определены способом дифференциальной сканирующей калориметрии ("ДСК") в соответствии с методикой ASTM D-3417.

Среднечисловая молекулярная масса ("Mn") полимолочной кислоты обычно составляет от приблизительно 40000 до приблизительно 160000 грамм/моль, в некоторых примерах осуществления от приблизительно 50000 до приблизительно 140000 грамм/моль, и в некоторых примерах осуществления от приблизительно 80000 до приблизительно 120000 грамм/моль. Соответственно, среднемассовая молекулярная масса ("Mw") полимера обычно составляет от приблизительно 80000 до приблизительно 200000 грамм/моль, в некоторых примерах осуществления от приблизительно 100000 до приблизительно 180000 грамм/моль, и в некоторых примерах осуществления от приблизительно 110000 до приблизительно 160000 грамм/моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе ("Mw/Mn"), т.е. "показатель полидисперсности", также относительно низок. Например, показатель полидисперсности обычно составляет от приблизительно 1,0 до приблизительно 3,0, в некоторых примерах осуществления от приблизительно 1,1 до приблизительно 2,0, и в некоторых примерах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовая и среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

Величины эффективной (кажущейся) вязкости полимолочной кислоты, определенные при температуре, составляющей 190°C и скорости сдвига, составляющей 1000 сек-1, могут составлять от приблизительно 50 до приблизительно 600 Паскаль-секунд (Па⋅с), в некоторых примерах осуществления от приблизительно 100 до приблизительно 500 Па⋅с, и в некоторых примерах осуществления от приблизительно 200 до приблизительно 400 Па⋅с. Скорость течения расплава полимолочной кислоты (сухого вещества), определяемая при нагрузке 2160 граммов и температуре 190°C, может составлять от приблизительно 0,1 до приблизительно 40 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 20 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 15 граммов за 10 минут.

Чистая полимолочная кислота обычно способна поглощать из окружающей среды воду, в результате чего она содержит влагу в количестве от приблизительно 500 до 600 частей на миллион или даже более в пересчете на массу сухого вещества исходной полимолочной кислоты. Содержание влаги может быть определено множеством способов, известных в данной области техники, например, в соответствии со стандартом ASTM D 7191-05, например, как описано выше. Поскольку вода, присутствующая в расплаве во время его обработки, может вызывать гидролитическое разложение полимолочной кислоты, что снижает ее молекулярную массу, в некоторых случаях перед смешиванием полимолочной кислоты с полимерной добавкой, повышающей ударную прочность, и полиэпоксидным модификатором, полимолочную кислоту желательно высушивать. Например, в большинстве примеров осуществления предпочтительно, чтобы содержание влаги в полимолочной кислоте перед ее смешиванием с полиэпоксидным модификатором составляло приблизительно 200 частей на миллион или менее, в некоторых примерах осуществления от приблизительно 1 до приблизительно 100 частей на миллион, и в некоторых примерах осуществления от приблизительно 2 до приблизительно 80 частей на миллион. Сушка полимолочной кислоты может быть проведена, например, при температуре от приблизительно 50°C до приблизительно 100°C, и в некоторых примерах осуществления от приблизительно 70°C до приблизительно 80°C.

В. Полимерная добавка, повышающая ударную прочность

Благодаря своей полимерной структуре, добавка, повышающая ударную прочность, имеет относительно высокую молекулярную массу, которая может способствовать повышению прочности расплава и стабильности термопластической композиции. Обычно полимерная добавка, повышающая ударную прочность, предпочтительно по существу несмешиваема с полимолочной кислотой. Таким образом, добавка, повышающая ударную прочность, может диспергироваться в виде доменов дискретной фазы внутри непрерывной фазы полимолочной кислоты, содержащейся во внутреннем компоненте, а также с большей легкостью мигрировать к границам непрерывной фазы, образуя оболочечный компонент. Дискретные домены, находящиеся во внутреннем компоненте, также могут поглощать энергию, создаваемую напряжением, вызываемым удлинением композиции в процессе вытягивания волокна, что повышает общую жесткость и прочность получаемых волокон.

Для обеспечения образования требуемых доменов и оболочечного компонента может быть выбрана полимерная добавка, повышающая ударную прочность, которая имеет определенную скорость течения расплава (или вязкость). Например, для обеспечения миграции добавки, повышающей ударную прочность, к поверхности фазы полимолочной кислоты обычно желательно, чтобы добавка имела более высокую скорость течения расплава (или более низкую вязкость), чем полимолочная кислота. Тем не менее, если скорость течения расплава добавки, повышающей ударную прочность, слишком высока, то ее течение и диспергирование по непрерывной фазе может становиться неконтролируемым. Это приводит к образованию плохо сохраняющихся пластинчатых или чешуеобразных доменов, которые с большой вероятностью преждевременно разрушаются во время вытягивания волокна. Напротив, если скорость течения расплава добавки, повышающей ударную прочность, слишком низка, то она может аккумулироваться и образовывать очень крупные эллиптические домены, которые плохо диспергируются при смешивании. Это может приводить к неравномерному распределению добавки, повышающей ударную прочность, в толще непрерывной фазы. Таким образом, отношение скорости течения расплава полимолочной кислоты к скорости течения расплава полимерной добавки, повышающей ударную прочность, обычно составляет от приблизительно 0,1 до приблизительно 0,9, в некоторых примерах осуществления от приблизительно 0,15 до приблизительно 0,8, и в некоторых примерах осуществления от приблизительно 0,2 до приблизительно 0,6. Например, скорость течения расплава полимерной добавки, повышающей ударную прочность, определяемая при нагрузке 2160 граммов и температуре 230°C, может составлять от приблизительно 1 до приблизительно 100 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 5 до приблизительно 75 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 10 до приблизительно 50 граммов за 10 минут.

Несмотря на то, что полимеры в общем случае являются несмешиваемыми и имеют разные скорости течения расплава, добавка, повышающая ударную прочность, может быть, тем не менее, выбрана таким образом, чтобы ее параметр растворимости был относительно близок к параметру растворимости полимолочной кислоты. Обычно это повышает межфазную адгезию и физическое взаимодействие на границах дискретной и непрерывной фаз и, таким образом, снижает вероятность разрушения композиции при растяжении. Таким образом, отношение параметра растворимости полимолочной кислоты к параметру растворимости добавки, повышающей ударную прочность, обычно составляет от приблизительно 0,5 до приблизительно 1,5, и в некоторых примерах осуществления от приблизительно 0,8 до приблизительно 1,2. Например, параметр растворимости полимерной добавки, повышающей ударную прочность, может составлять от приблизительно 15 до приблизительно 30 МДж1/2/м3/2, и в некоторых примерах осуществления от приблизительно 18 до приблизительно 22 МДж1/2/м3/2, в то время как параметр растворимости полимолочной кислоты может составлять приблизительно 20,5 МДж1/2/м3/2. Используемый в настоящем описании термин "параметр растворимости" означает "параметр растворимости Гильдебранда", который представляет собой квадратный корень плотности когезионной энергии, который вычисляют в соответствии со следующим уравнением:

где:

ΔHv = теплота парообразования

R = универсальная газовая постоянная

Т = Температура

Vm = Молекулярный объем

Параметры растворимости Гильдебранда многих полимеров приведены в публикации "Solubility Handbook of Plastics", Wyeych (2004), содержание которой включено в настоящее описание посредством ссылки.

Кроме рассмотренных выше свойств, механические характеристики полимерной добавки, повышающей ударную прочность, также могут быть выбраны таким образом, который обеспечивает требуемое повышение жесткости волокна. Например, добавка, повышающая ударную прочность, может иметь относительно низкий модуль упругости по Юнгу по сравнению с модулем упругости полимолочной кислоты. Например, отношение модуля упругости полимолочной кислоты к модулю упругости добавки, повышающей ударную прочность, обычно составляет от приблизительно 1 до приблизительно 250, в некоторых примерах осуществления от приблизительно 2 до приблизительно 100, и в некоторых примерах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки, повышающей ударную прочность может, например, составлять от приблизительно 2 до приблизительно 500 МегаПаскаль (МПа), в некоторых примерах осуществления от приблизительно 5 до приблизительно 300 МПа, и в некоторых примерах осуществления от приблизительно 10 до приблизительно 200 МПа. Напротив, модуль упругости полимолочной кислоты обычно составляет от приблизительно 800 МПа до приблизительно 2000 МПа. Кроме того, величина максимального удлинения (т.е. процентного удлинения полимера при максимальной выдерживаемой нагрузке) полимерной добавки, повышающей ударную прочность, может превышать величину максимального удлинения полимолочной кислоты. Например, величина максимального удлинения полимерной добавки, повышающей ударную прочность, согласно настоящему изобретению может составлять приблизительно 50% или более, в некоторых примерах осуществления приблизительно 100% или более, в некоторых примерах осуществления от приблизительно 100% до приблизительно 2000%, и в некоторых примерах осуществления от приблизительно 250% до приблизительно 1500%.

Несмотря на то, что возможно применение множества полимерных добавок, имеющих перечисленные выше свойства, особенно подходящие примеры таких полимеров могут включать, например, полиолефины (например, полиэтилен, полипропилен, полибутилен и т.д.); политетрафторэтилены; сложные полиэфиры (например, повторно используемый сложный полиэфир, полиэтилентерефталат и т.д.); поливинилацетаты (например, полиэтиленвинилацетат, поливинилхлоридацетат и т.д.); поливиниловые спирты (например, поливиниловый спирт, полиэтиленвиниловый спирт и т.д.); поливинилбутирали; акриловые полимеры (например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны; и т.д. Подходящие полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности ("ПЭНП"), полиэтилен высокой плотности ("ПЭВП"), линейный полиэтилен низкой плотности ("ЛПЭНП") и т.д.), пропиленовые гомополимеры (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и т.д.

В одном из конкретных примеров осуществления полимер представляет собой пропиленовый полимер, например, гомополипропилен или сополимер пропилена. Пропиленовый полимер может, например, быть получен из по существу изотатктического полипропиленового гомополимера или сополимера, содержащего равное количество или менее приблизительно 10% масс. другого мономера, т.е. по меньшей мере приблизительно 90% масс. пропилена. Температура плавления таких гомополимеров может составлять от приблизительно 160°C до приблизительно 170°C.

В другом примере осуществления полиолефин может представлять собой сополимер этилена или пропилена и другого α-олефина, например, C3-C20 α-олефина или C3-C12 α-олефина. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гексен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гептен, содержащий один или более метильных, этильных или пропильных заместителей; 1-октен, содержащий один или более метильных, этильных или пропильных заместителей; 1-нонен, содержащий один или более метильных, этильных или пропильных заместителей; замещенный этилом, метилом или диметилом 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60% мол. до приблизительно 99% мол., в некоторых примерах осуществления от приблизительно 80% мол. до приблизительно 98,5% мол., и в некоторых примерах осуществления от приблизительно 87% мол. до приблизительно 97,5% мол. Содержание α-олефина может, соответственно, составлять от приблизительно 1% мол. до приблизительно 40% мол., в некоторых примерах осуществления от приблизительно 1,5% мол. до приблизительно 15% мол., и в некоторых примерах осуществления от приблизительно 2,5% мол. до приблизительно 13% мол.

Примеры олефиновых сополимеров, подходящих для осуществления настоящего изобретения, включают сополимеры на основе этилена, поставляемые ExxonMobil Chemical Company, Houston, Texas, под наименованием EXACTтм. Другие подходящие этиленовые сополимеры поставляет Dow Chemical Company, Midland, Michigan, под наименованиями ENGAGEтм, AFFINITYтм, DOWLEXтм (линейный полиэтилен низкой плотности) и ATTANEтм (полиэтилен ультранизкой плотности). Другие подходящие этиленовые полимеры рассмотрены в патентах US 4937299, Ewen с соавт.; US 5218071, Tsutsui с соавт.; US 5272236, Lai с соавт. и US 5278272, Lai с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Подходящие пропиленовые сополимеры также коммерчески доступны, и их поставляет ExxonMobil Chemical Co., Houston, Texas, под наименованием VISTAMAXXтм; Atofina Chemicals, Feluy, Бельгия, под наименованием FINAтм (например, 8573); Mitsui Petrochemical Industries, под наименованием TAFMERтм; и Dow Chemical Co., Midland, Michigan, под наименованием VERSIFYтм. Другие примеры подходящих пропиленовых полимеров рассмотрены в патентах US 6500563, Datta с соавт., US 5539056, Yang с соавт., и US 5596052, Resconi с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Для получения олефиновых сополимеров могут быть применены любые из множества известных методик. Например, олефиновые полимеры могут быть получены с использованием свободнорадикального или координационного катализатора (например, катализатора Циглера-Натта). Предпочтительно, олефиновый полимер получают в присутствии координационного катализатора с одним реакционным центром, например, металлоценового катализатора. С помощью такой каталитической системы получают этиленовые сополимеры, в которых сомономер неупорядоченно распределен внутри молекулярной цепи и равномерно распределен по фракциям с разными молекулярными массами. Полиолефины, получаемые в присутствии металлоценового катализатора, рассмотрены, например, в патентах US 5571619, McAlpin с соавт., US 5322728, Davis с соавт., US 5472775, Obijeski с соавт., US 5272236, Lai с соавт., и US 6090325, Wheat с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Примеры металлоценовых катализаторов включают дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил) циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил-1-флуоренил)циркония, дихлорид молибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, хлорид-гидрид цирконоцена, дихлорид цирконоцена и т.д. Полимеры, полученные с использованием металлоценовых катализаторов, обычно имеют узкий диапазон распределения молекулярной массы. Например, полимеры, полученные с использованием металлоценовых катализаторов, могут иметь показатели полидисперсности (Mw/Mn), составляющие менее 4, регулируемое распределение короткоцепочечного ветвления и регулируемую изотактичность.

Количество добавки, повышающей ударную прочность, обычно составляет от приблизительно 1% масс. до приблизительно 25% масс., в некоторых примерах осуществления от приблизительно 2% масс. до приблизительно 20% масс., и в некоторых примерах осуществления от приблизительно 5% масс. до приблизительно 15% масс. от массы термопластической композиции.

С. Полиэпоксидный модификатор

Как было указано выше, в термопластическую композицию также добавляют полиэпоксидный модификатор, повышающий способность полимерной добавки, повышающей ударную прочность, к диспергированию и миграции к поверхности волокна. Полиэпоксидный модификатор также может повышать стабильность расплава и прочность композиции. Полиэпоксидный модификатор представляет собой полимер, который в среднем содержит в молекуле по меньшей мере два оксирановых цикла. Не ограничиваясь какой-либо теорией, можно предположить, что такие молекулы полиэпоксида в определенных условиях могут инициировать реакцию полимолочной кислоты, которая повышает прочность ее расплава, не снижая в значительной степени температуру стеклования. Реакции могут включать наращивание цепи, боковое ветвление, привитую сополимеризацию, образование сополимеров и т.д. Например, наращивание цепи может иметь множество различных путей протекания реакции. Например, модификатор может инициировать реакцию нуклеофильного раскрытия цикла с участием терминальной карбоксильной группы полимолочной кислоты (образование сложного эфира) или гидроксильной группы (образование простого эфира). Соответственно могут протекать побочные реакции оксазолина с образованием сложноэфирамидных фрагментов. При протекании таких реакций может происходить повышение молекулярной массы полимолочной кислоты, компенсирующее ее понижение за счет деструкции, часто наблюдаемой при обработке в расплаве. Несмотря на то, что инициирование рассмотренных выше реакций полимолочной кислоты предпочтительно, авторами настоящего изобретения было обнаружено, что слишком интенсивное протекание реакций может приводить к образованию поперечных связей между основными цепочками полимолочной кислоты. Если допустить, чтобы образование поперечных связей протекало в значительной степени, то получаемая полимерная смесь может становиться хрупкой, что затрудняет формование волокон требуемой прочности и с требуемыми показателями удлинения. В этом отношении авторами настоящего изобретения было обнаружено, что особенно эффективным является применение полиэпоксидных модификаторов, содержащих относительно небольшое количество эпоксидных функциональных групп, которое может быть количественно определено величиной "эквивалентной массы эпоксида". Эквивалентная масса эпоксида отражает количество полимера, который содержит одну молекулу с эпоксидной группой, и она может быть вычислена делением среднечисловой молекулярной массы модификатора на количество эпоксидных групп в молекуле. Среднечисловая молекулярная масса полиэпоксидного модификатора согласно настоящему изобретению обычно составляет от приблизительно 7500 до приблизительно 250000 г/моль, в некоторых примерах осуществления от приблизительно 15000 до приблизительно 150000 г/моль, и в некоторых примерах осуществления от приблизительно 20000 до 100000 г/моль, и показатель полидисперсности полиэпоксидного модификатора обычно составляет от 2,5 до 7. Полиэпоксидный модификатор может содержать менее 50, в некоторых примерах осуществления от 5 до 45, и в некоторых примерах осуществления от 15 до 40 эпоксидных групп. В свою очередь, эквивалентная масса эпоксида может составлять менее приблизительно 15000 г/моль, в некоторых примерах осуществления от приблизительно 200 до приблизительно 10000 г/моль, и в некоторых примерах осуществления от приблизительно 500 до приблизительно 7000 г/моль.

Полиэпоксид может иметь разветвленную или неразветвленную структуру, представлять собой гомополимер или сополимер (например, неупорядоченный, привитой сополимер, блок-сополимер и т.д.), содержащий терминальные эпоксидные группы, скелетные оксирановые звенья и/или боковые эпоксидные группы. Для получения требуемых полиэпоксидов могут быть использованы различные мономеры. Например, в одном из конкретных примеров осуществления полиэпоксидный модификатор содержит по меньшей мере один функционализованный эпоксидом (мет)акриловый мономерный компонент. Используемый в настоящем описании термин "(мет)акриловый" включает акриловые и метакриловые мономеры, а также их соли или сложные эфиры, например, акрилатные и метакрилатные мономеры. Например, подходящие функционализованные эпоксидом (мет)акриловые мономеры могут включать, без ограничений, мономеры, содержащие 1,2-эпоксигруппы, например, глицидилакрилат и глицидилметакрилат. Другие подходящие функционализованные эпоксидом мономеры включают простой аллилглицидиловый эфир, глицидилэтакрилат и глицидилитоконат.

Как указано выше, полиэпоксид обычно имеет относительно высокую молекулярную массу, так что он может не только вызывать наращивание цепи полимолочной кислоты, но также способствовать достижению требуемой морфологии смеси. Таким образом, получаемая скорость течения расплава полимера, определяемая при нагрузке 2160 граммов и температуре 190°C, обычно составляет от приблизительно 10 до приблизительно 200 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 40 до приблизительно 150 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 60 до приблизительно 120 граммов за 10 минут.

При необходимости в полиэпоксид также могут быть добавлены дополнительные мономеры, которые позволяют достичь требуемого значения молекулярной массы. Такие мономеры могут быть различными и включать, например, сложноэфирные мономеры, (мет)акриловые мономеры, олефиновые мономеры, амидные мономеры и т.д. Например, в одном из конкретных примеров осуществления полиэпоксидный модификатор включает по меньшей мере один разветвленный или неразветвленный α-олефиновый мономер, например, мономеры, содержащие от 2 до 20 атомов углерода и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гексен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гептен, содержащий один или более метильных, этильных или пропильных заместителей; 1-октен, содержащий один или более метильных, этильных или пропильных заместителей; 1-нонен, содержащий один или более метильных, этильных или пропильных заместителей; замещенный этилом, метилом или диметилом 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются этилен и пропилен.

Другой подходящий мономер может включать (мет)акриловый мономер, нефункционализированый эпоксидом. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутил-метакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т.д., а также их комбинации.

В одном из особенно предпочтительных примеров осуществления настоящего изобретения полиэпоксидный модификатор представляет собой терполимер, полученный из функционализированного эпоксидом (мет)акрилового мономерного компонента, α-олефинового мономерного компонента и не функционализированного эпоксидом (мет)акрилового мономерного компонента. Например, полиэпоксидный модификатор может представлять собой сополимер этилена, метилакрилата и глицидилметакрилата, который имеет следующую структуру:

где x, y и z равны 1 или более.

Полимер может быть получен из функционализированного эпоксидом мономера с помощью множества известных методик. Например, мономер, содержащий полярные функциональные группы, может быть привит на основную цепь полимера с образованием привитого сополимера. Методики привитой сополимеризации хорошо известны в данной области техники и рассмотрены, например, в патенте US 5179164, содержание которого полностью включено в настоящее описание посредством ссылки для всех целей. В других примерах осуществления мономер, содержащий функционализированные эпоксидом группы, может быть сополимеризован с мономером с образованием блок-сополимера или сополимера с неупорядоченной структурой с помощью известных методик свободнорадикальной полимеризации, например, реакций, протекающих под высоким давлением, в присутствии каталитических систем Циглера-Натта, каталитических систем с одним реакционным центром (например, металлоценовых систем) и т.д.

Относительная доля мономерного компонента (компонентов) может быть выбрана таким образом, который обеспечивает баланс между реакционной способностью эпоксидных групп и скоростью течения расплава. В частности, высокие содержания эпоксидсодержащих мономеров могут приводить к высокой реакционной способности в реакциях с полимолочной кислотой, но слишком высокое их содержание может снижать скорость течения расплава до такой степени, что полиэпоксидный модификатор будет оказывать отрицательное влияние на прочность расплава полимерной смеси. Таким образом, в большинстве примеров осуществления функционализированный эпоксидом (мет)акриловый мономер (мономеры) составляет от приблизительно 1% масс. до приблизительно 25% масс., в некоторых примерах осуществления от приблизительно 2% масс. до приблизительно 20% масс., и в некоторых примерах осуществления от приблизительно 4% масс. до приблизительно 15% масс. от массы сополимера. Соответственно, содержание α-олефинового мономера (мономеров) может составлять от приблизительно 55% масс. до приблизительно 95% масс., в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 90% масс., и в некоторых примерах осуществления от приблизительно 65% масс. до приблизительно 85% масс. от массы сополимера. Если добавляют другие мономерные компоненты (например, нефункционализированные эпоксидом (мет)акриловые мономеры), то их содержание мог составлять от приблизительно 5% масс. до приблизительно 35% масс., в некоторых примерах осуществления от приблизительно 8% масс. до приблизительно 30% масс., и в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 25% масс. от массы сополимера. Одним из конкретных примеров подходящего полиэпоксидного модификатора, который может быть применен согласно настоящему изобретению, является модификатор, поставляемый Arkema под наименованием LOTADER® АХ8950 или АХ8900. Например, LOTADER® АХ8950 имеет скорость течения расплава, составляющую от 70 до 100 г/10 мин, содержание глицидилметакрилатного мономера - от 7% масс. до 11% масс., содержание метилакрилатного мономера - от 13% масс. до 17% масс., и содержание этиленового мономера - от 72% масс. до 80% масс.

Кроме выбора типа и регулирования относительного содержания мономеров, используемых для получения полиэпоксидного модификатора, для достижения целевых полезных эффектов также можно регулировать общий массовый процентный состав. Например, при слишком низком уровне модификации может быть не достигнуто требуемое повышение прочности расплава и нужные механические свойства. Однако авторами настоящего изобретения также было обнаружено, что при слишком высоком уровне модификации, из-за сильного молекулярного взаимодействия (например, образования поперечных связей) и образования физической сетчатой структуры функциональными эпоксидными группами, могут возникать проблемы при получении волокна. Таким образом, используемое количество полиэпоксидного модификатора обычно составляет от приблизительно 0,01% масс. до приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,05% масс. до приблизительно 5% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 1,5% масс., и в некоторых примерах осуществления от приблизительно 0,2% масс. до приблизительно 0,8% масс. в пересчете на массу полимолочной кислоты, содержащейся в композиции.

В зависимости от типа остальных используемых компонентов, концентрация полиэпоксидного модификатора во всей термопластической композиции может соответствовать величинам, указанным выше, или составлять менее величин, указанных выше. Например, в определенных примерах осуществления полиэпоксидный модификатор составляет от приблизительно 0,01% масс. до приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,05% масс. до приблизительно 5% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 1,5% масс., и в некоторых примерах осуществления от приблизительно 0,2% масс. до приблизительно 0,8% масс. от общей массы композиции. Соответственно, полимолочная кислота обычно составляет приблизительно 70% масс. или более, в некоторых примерах осуществления от приблизительно 80% масс. до приблизительно 99% масс., и в некоторых примерах осуществления от приблизительно 85% масс. до приблизительно 95% масс. от массы композиции.

D. Другие компоненты

Один из положительных аспектов настоящего изобретения состоит в возможности получения удовлетворительных механических свойств (например, удлинения) в отсутствие традиционных пластификаторов, таких как алкиленгликоли (например, полиэтиленгликоли, например, продукты, поставляемые Dow Chemical под наименованием Carbowaxтм), алкандиолы и алкиленоксиды, содержащие одну или более гидроксильные группы, которые реагируют со сложноэфирными связями полимолочной кислоты, вызывая ее гидролитическое разложение. Другие примеры подобных пластификаторов описаны в патенте US 2010/0048082, Topolkaraev с соавт., содержание которого полностью включено в настоящее описание посредством ссылки для всех целей. Термопластическая композиция согласно настоящему изобретению может по существу не содержать подобных пластификаторов. Тем не менее, следует понимать, что в некоторых примерах осуществления настоящего изобретения могут быть использованы пластификаторы. Однако, количество пластификаторов, если их добавляют, обычно составляет менее приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 5% масс., и в некоторых примерах осуществления от приблизительно 0,2% масс. до приблизительно 2% масс. от массы термопластической композиции.

Разумеется, по множеству разных причин в композицию могут быть добавлены и другие ингредиенты. Например, материалы, которые могут быть добавлены, включают, без ограничения, катализаторы, пигменты, антиоксиданты, стабилизаторы, поверхностно-активные вещества, парафины (воски), активаторы течения, твердые растворители, зародышеобразующие агенты (например, диоксид титана, карбонат кальция и т.д.), порошки и другие материалы, добавляемые для повышения пригоднобности термопластической композиции к обработке. Если упомянутые материалы применяют, то для обеспечения оптимальной совместимости и экономической эффективности обычно предпочтительно, чтобы количества таких дополнительных ингредиентов были минимальными. Так, например, обычно предпочтительно, чтобы содержание таких ингредиентов составляло менее приблизительно 10% масс., в некоторых примерах осуществления менее приблизительно 8% масс., и в некоторых примерах осуществления менее приблизительно 5% масс. от массы термопластической композиции.

Также следует понимать, что в термопластическую композицию могут быть включены другие компоненты. Один из таких возможно применяемых компонентов представляет собой дополнительный биоразлагаемый сложный полиэфир, включающий алифатические сложные полиэфиры, например, поликапролактон, сложные полиэфирамиды, модифицированный полиэтилентерефталат, полимолочную кислоту (англ. polylactic acid, сокращенно PLA) и ее сополимеры, тройные сополимеры на основе полимолочной кислоты, полигликолевую кислоту, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (англ. poly-3-hydroxybutyrate, сокращенно РНВ), поли-3-гидроксивалерат (англ. poly-3-hydroxyvalerate, сокращенно PHV), сополимер 3-гидроксибутирата и 4-гироксибутирата, сополимеры 3-гидроксибутирата и 3-гидроксивалерата (англ. poly-3-hydroxybutyrate-co-3-hydroxyvalerate copolymer, сокращенно PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата и алифатические полимеры на основе сукцинатов (солей или эфиров янтарной кислоты) (например, полибутиленсукцинат, полибутилен-сукцинат-адипат, полиэтиленсукцинат и т.д.); алифатически-ароматические сложноэфирные сополимеры (например, полибутиленадипат-терефталат, полиэтиленадипат-терефталат, полиэтиленадипат-изофталат, полибутиленадипат-изофталат и т.д.) и т.д.

II. Смешивание

Компоненты термопластической композиции могут быть смешаны с помощью различных известных методик. Например, в одном из примеров осуществления сырьевые материалы (например, полимолочная кислота, полиэпоксидный модификатор и полимерная добавка, повышающая ударную прочность) могут быть направлены на смешивание по отдельности или в комбинации. Например, сырьевые материалы могут быть сначала смешаны друг с другом в сухом состоянии с образованием по существу однородной сухой смеси. Сырьевые материалы могут быть, соответственно, направлены одновременно или последовательно в устройство для обработки в расплаве, в котором производят дисперсионное смешивание материалов. Может быть применена методика периодической и/или непрерывной обработки в расплаве. Например, для смешивания и обработки материалов в расплаве могут быть применены смеситель/месильная машина, смеситель Бенбери (англ. Banbury), смеситель Фаррела (англ. Farrel) непрерывного действия, одношнековый экструдер, двухшнековый экструдер, вальцовая мельница и т.д. Особенно подходящим устройством для обработки в расплаве может быть двухшнековый экструдер с одинаковым направлением вращения шнеков (например, экструдер ZSK-30, поставляемый Werner & Pfleiderer Corporation, Ramsey, New Jersey, или экструдер Thermo Prismтм USALAB 16, поставляемый Thermo Electron Corp., Stone, Англия). Такие экструдеры могут быть снабжены загрузочными отверстиями и отверстиями для выпуска газов, и обеспечивать высокую интенсивность распределительного и дисперсионного перемешивания. Например, компоненты могут быть поданы в одни и те же или разные загрузочные отверстия двухшнекового экструдера, и расплав перемешан с образованием по существу однородной расплавленной смеси. При необходимости в полимерный расплав могут быть введены добавки, и/или добавки могут быть отдельно направлены в экструдер через отверстия, расположенные на разных расстояниях по длине экструдера. В альтернативном варианте добавки могут быть предварительно смешаны с полимолочной кислотой, полимерной добавкой, повышающей ударную прочность, и/или полиэпоксидным модификатором.

Независимо от выбора конкретной методики обработки, сырьевые материалы могут быть смешаны при высоком усилии сдвига/давлении и умеренной температуре, которые обеспечивают достаточное диспергирование, но не инициируют существенного преждевременного протекания реакции полиэпоксидного модификатора с полимолочной кислотой. Например, смешивание обычно производят при температуре, лежащей выше температуры плавления полимолочной кислоты, но ниже температуры, которая может вызывать заметное протекание реакции полиэпоксидного модификатора (например, приблизительно 230°C), например, при температуре, составляющей от приблизительно 170°C до приблизительно 230°C, в некоторых примерах осуществления от приблизительно 180°C до приблизительно 220°C, и в некоторых примерах осуществления от приблизительно 185°C до приблизительно 215°C. Соответственно, кажущаяся скорость сдвига во время обработки в расплаве может составлять от приблизительно 100 секунд-1 до приблизительно 10000 секунд-1, в некоторых примерах осуществления от приблизительно 200 секунд-1 до приблизительно 5000 секунд-1, и в некоторых примерах осуществления от приблизительно 500 секунд-1 до приблизительно 1200 секунд-1. Кажущуюся скорость сдвига определяют по уравнению 4 Q/πR3, в котором Q представляет собой объемную скорость потока ("м3/с") расплава полимера, a R - радиус ("м") капилляра (например, отверстия головки экструдера), через который протекает расплавленный полимер. Разумеется, для достижения требуемой степени гомогенности можно регулировать и другие переменные параметры, например, время пребывания материала во время обработки в расплаве, которое обратно пропорционально скорости пропускания материала.

Авторами настоящего изобретения было обнаружено, что при подходящем выборе полиэпоксидного модификатора (например, его активности, молекулярной массы и т.д.) и при соответствующем селективном регулировании условий смешивания в расплаве, может быть создана морфология, которая повышает реакционную способность полимолочной кислоты. В частности, получаемая морфология может включать множество доменов дискретной фазы, образованной полиэпоксидным модификатором, распределенных в непрерывной матрице полимолочной кислоты. Домены могут иметь множество различных форм, например, эллиптическую, сферическую, цилиндрическую форму и т.д. Однако, независимо от формы, размер индивидуальных вторичных доменов после смешивания остается достаточно малым, чтобы обеспечить большую площадь поверхности для последующей реакции с полимолочной кислотой. Например, размер домена (например, длина) обычно составляет от приблизительно 10 до приблизительно 1000 нанометров, в некоторых примерах осуществления от приблизительно 20 до приблизительно 800 нанометров, в некоторых примерах осуществления от приблизительно 40 до приблизительно 600 нанометров, и в некоторых примерах осуществления от приблизительно 50 до приблизительно 400 нанометров. Добавка, повышающая ударную прочность, также может образовывать дискретные домены в матрице полимолочной кислоты. Если такие домены образуются, то они обычно крупнее, чем домены, образованные полиэпоксидным модификатором. Например, размер доменов, образованных добавкой, повышающей ударную прочность (например, длина), может составлять от приблизительно 0,5 мкм до приблизительно 30 мкм, и в некоторых примерах осуществления от приблизительно 1 мкм до приблизительно 10 мкм. Разумеется, также следует понимать, что домены могут быть образованы комбинацией полиэпоксида, добавки, повышающей ударную прочность, и/или другими компонентами смеси.

Несмотря на то, что некоторые свойства термопластической композиции могут отличаться от определенных свойств исходного полимера, композиция все же может сохранять ряд свойств исходного полимера. Например, поскольку термопластическая композиция обычно не содержит пластификатор, температура стеклования (Тg) композиции обычно совпадает с температурой стеклования полимолочной кислоты. Таким образом, Тg термопластической композиции может составлять от приблизительно 50°C до приблизительно 80°C, и в некоторых примерах осуществления от приблизительно 55°C до приблизительно 65°C. Температура плавления термопластической композиции также может составлять от приблизительно 150°C до приблизительно 250°C, и в некоторых примерах осуществления от приблизительно 160°C до приблизительно 220°C.

III. Формование волокон

Для получения из смешанной термопластической композиции многокомпонентных волокон может быть применено множество различных способов. Например, композиция может быть подвергнута экструзии через фильеру, быстро охлаждена и затянута в вертикальный канал установки для вытягивания волокна. Реакция полиэпоксидного модификатора с полимолочной кислотой может протекать в течение указанных операций или до введения композиции в участок формования волокна. Например, в одном из примеров осуществления смесь может быть направлена в экструдер (например, одношнековый), который включает шнек, установленный с возможностью вращения внутри корпуса экструдера (например, цилиндрического корпуса), который может быть нагреваемым. Смесь перемещается вниз по потоку от питающей части экструдера до выпускной части экструдера под действием сил, создаваемых при вращении шнека. Подобные шнековые экструдеры обычно разделены на три секции по длине шнека. Первая секция представляет собой питающую секцию, через которую в шнек подают твердый материал. Вторая секция представляет собой секцию плавления, в которой происходит плавление большей части твердых веществ. В этой секции диаметр шнека обычно постепенно уменьшается, что способствует плавлению полимера. Третья секция представляет собой секцию смешивания, из которой производят подачу постоянного количества расплавленного материала для экструзии. Выбор конфигурации шнека не особенно критичен для целей настоящего изобретения, и он может включать любое количество и/или ориентацию резьбы и каналов, известные в данной области техники.

Скорость шнека может быть выбрана соответствующим образом с целью достижения требуемого времени пребывания, скорости сдвига, температуры обработки в расплаве и т.д. Например, скорость шнека может составлять от приблизительно 50 до приблизительно 200 оборотов в минуту ("об/мин"), в некоторых примерах осуществления от приблизительно 70 до приблизительно 150 об/мин, и в некоторых примерах осуществления от приблизительно 80 до приблизительно 120 об/мин. Это может приводить к достижению температуры, превышающей температуру, обычно поддерживаемую при экструзии полимолочной кислоты и достаточно высокую для инициирования реакции полиэпоксидного модификатора, например, превышающую приблизительно 230°C. Например, экструдер может включать одну или множество зон, по меньшей мере одна из которых работает при температуре, составляющей от приблизительно 230°C до приблизительно 350°C, в некоторых примерах осуществления от приблизительно 235°C до приблизительно 300°C, и в некоторых примерах осуществления от приблизительно 240°C до приблизительно 280°C.

Скорость сдвига расплава и, в свою очередь, глубина протекания реакции также могут быть повышены посредством установки в смесительной секции экструдера одного или более распределительных и/или дисперсионных смесительных элементов. Подходящие распределительные смесители для одношнековых экструдеров могут включать, например, смесители Saxon, Dulmage, роторно-полостные смесители и т.д. Соответственно, подходящие дисперсионные смесители могут включать смесители Blister кольцевого типа, смесители Leroy/Maddock, смесители CRD и т.д. В данной области техники хорошо известно, что смешивание может дополнительно быть улучшено введением в корпус устройства штифтов, которые обеспечивают сминание и переориентацию расплава полимера, как, например, штифты, применяемые в экструзионной месильной машине Buss, роторно-полостных смесителях и смесителях с взаимозацепляемыми штифтами (англ. Vortex Intermeshing Pin, сокращенно VIP). Независимо от типа конкретных выбранных элементов, применение одного или более смесительных элементов может создавать высокие скорости сдвига расплава, которые способствуют инициированию требуемой реакции. Обычно кажущая скорость сдвига во время обработки в расплаве может составлять от приблизительно 100 секунд-1 до приблизительно 10000 секунд-1, в некоторых примерах осуществления от приблизительно 200 секунд-1 до приблизительно 5000 секунд-1, и в некоторых примерах осуществления от приблизительно 500 секунд-1 до приблизительно 1200 секунд-1. Разумеется, для достижения требуемой глубины протекания реакции можно регулировать и другие переменные параметры, например, время пребывания материала во время обработки в расплаве, которое обратно пропорционально скорости пропускания материала.

После продавливания через экструзионную головку расплавленный полимер предпочтительно направляют в систему подводной грануляции, в которой под действием циркулирующей охлаждающей воды происходит охлаждение и отверждение полимерного жгута, после чего жгут нарезают в водном потоке. Температура охлаждающей воды и/или потока может составлять от 5°C до приблизительно 30°C, и в некоторых примерах осуществления от приблизительно 10°C до приблизительно 25°C. Не ограничиваясь какой-либо теорией, можно предположить, что в такой системе подводной грануляции на выходе из экструзионной головки возможно поддержание высоких значений давления и/или температуры, которые способствуют выдавливанию имеющей более низкую вязкость полимерной добавки, повышающей ударную прочность, в направлении стенок экструзионной головки и созданию на выходе из системы целевого оболочечного компонента. Давление на выходе может составлять, например, приблизительно 100 фунтов на квадратный дюйм (фунт/кв. дюйм, англ. pounds per square inch, сокращенно "psi") или более (что приблизительно составляет 6,9⋅105 Па или более), в некоторых примерах осуществления приблизительно 300 фунт/кв. дюйм или более (что приблизительно составляет 20,68⋅105 Па или более), и в некоторых примерах осуществления приблизительно 500 фунт/кв. дюйм или более (что приблизительно составляет 34,47⋅105 Па или более).

Как хорошо известно специалистам в данной области техники, конфигурации систем подводной грануляции могут быть различными. Например, различные подходящие системы подводной грануляции рассмотрены в патентах US 3981950 и US 6663372, содержание которых включено в настоящее описание посредством ссылки. Например, на Фиг. 7 представлен один из конкретных примеров осуществления системы 110 подводной грануляции, которая включает экструдер 112, из которого расплавленный полимер направляют через экструзионную головку 114 в камеру 118 с водой. Головка 114 соединена с экструдером 112 с помощью одного или более переходников 116, а также соединена с камерой 118 с водой, либо непосредственно, либо с помощью переходников. Жгуты полимера, продавливаемого через головку 114, нарезают на гранулы с помощью системы нарезки, установленной в камере 118 с водой. При необходимости система нарезки может включать, например, двигатель 130, приводящий в движение ведущий вал 128, на котором установлено режущее устройство 150. Для регулирования скорости ведущего вала 128 может быть установлен контроллер 134. После получения гранулы могут транспортироваться потоком воды через трубопровод 120 в сушильное устройство 122, в котором они могут быть разделены, высушены и собраны в контейнер 124. Перекачивание воды может осуществляться насосом 126 как это известно в данной области техники.

Согласно настоящему изобретению, для создания высокого давления и/или высокой температуры, указанных выше, кроме системы подводной грануляции также могут быть применены другие методики. Например, в корпусе экструдера могут быть установлены одна или более сеток ("набор сеток"), необязательно усиленные распределительной решеткой. Кроме удаления загрязняющих веществ и нерасплавившихся твердых веществ, наличие узла "набор сеток/распределительная решетка" может способствовать повышению давления. Величину перепада давления можно регулировать, изменяя конфигурацию набора сеток (количество сеток, размер отверстий сеток и т.д.). Набор сеток может включать, например, от 2 до 15 сеток, в некоторых примерах осуществления от 3 до 10 сеток, и в некоторых примерах осуществления от 4 до 8 сеток. Если применяют множество сеток, то размер отверстий в сетках, установленных выше по потоку, обычно позволяет улавливать более крупные частицы, в то время как последующие сетки, установленные ниже по потоку, имеют размеры отверстий, позволяющие улавливать все более мелкие частицы. Несмотря на то, что могут быть применены сетки с отверстиями различных размеров, обычно предпочтительно, чтобы набор содержал по меньшей мере одну сетку, имеющую относительно небольшой размер отверстий, позволяющую создавать в корпусе достаточно высокое избыточное давление. Например, средняя ширина (или диаметр) отверстий сетки может составлять приблизительно 100 микрометров или менее, в некоторых примерах осуществления приблизительно 75 микрометров или менее, и в некоторых примерах осуществления от приблизительно 1 до приблизительно 50 микрометров. Предпочтительно, в наборе имеется множество сеток (например, 3 или более) с отверстиями указанных размеров.

Независимо от применяемой методики, гранулы, полученные из смешанной термопластической композиции, могут быть превращены в волокна с помощью любых из множества известных методик. Например, на Фиг. 1 более подробно показан один из примеров осуществления способа получения волокон. В этом конкретном примере осуществления гранулы экструдируют при относительно высокой температуре, необходимой для инициирования реакции между эпоксидной функциональной группой модификатора и полимолочной кислотой, а также для облегчения образования требуемой конфигурации "внутренняя часть/оболочка". Например, смесь подают в экструдер 12 из подающего бункера 14. Смесь может быть подана в подающий бункер 14 с помощью любой традиционной методики. Экструдированную композицию затем пропускают через трубопровод 16 для полимера в фильеру 18. Например, фильера 18 может включать корпус, содержащий фильерный комплект, включающий множество пластин, расположенных одна над другой, в которых имеются расположенные в определенном порядке отверстия, через которые могут быть направлены потоки полимерных компонентов. Фильера 18 также включает отверстия, расположенные в виде одного или более рядов. При продавливании полимера сверху вниз через отверстия формируются нити, образующие завесу (пучок). В способе 10 также применяют охлаждающую воздуходувку 20, расположенную вблизи завесы из волокон, извлекаемых из фильеры 18. Воздух, поступающий из охлаждающей воздуходувки 20, охлаждает волокна, извлекаемые из фильеры 18. Охлаждающий воздух может быть направлен с одной из сторон завесы из волокон, как показано на Фиг. 1, или с обеих сторон завесы из волокон.

После охлаждения волокна затягивают в вертикальный канал установки 22 для вытягивания волокна. Установки для вытягивания волокон или эжекторы, применяемые при прядении волокна из полимерных расплавов, хорошо известны в данной области техники. Подходящие для применения в способе согласно настоящему изобретению установки для вытягивания волокна включают эжектор для линейного вытягивания волокна, подобный описанному в патентах US 3802817 и US 3423255, содержание которых полностью включено в настоящее описание посредством ссылки для любых целей. Установка 22 для вытягивания волокна обычно включает удлиненный вертикальный канал, через который волокна протягивают под действием засасывающего воздуха, поступающего из отверстий в сторонах канала и продуваемого в направлении вниз через канал. Всасывающий воздух направляют в установку 22 для вытягивания волокна с помощью нагревателя или воздуходувки 24. Под действием всасывающего воздуха волокна и окружающий воздух транспортируются через установку 22 для вытягивания волокна. Действие потока газа вызывает вытягивание волокон или уменьшение их диаметра, в результате которого повышается степень ориентации молекул или кристалличность полимеров, из которых образованы волокна. Волокна извлекают через выпускное отверстие установки 22 для вытягивания волокна и осаждают на прядильный диск 42. Благодаря высокой прочности волокон согласно настоящему изобретению, применение настоящего изобретения позволяет достигать высоких значений степеней вытягивания. Степень вытягивания вычисляют как отношение линейной скорости волокон после вытягивания (например, линейной скорости прядильного диска 42 или перфорированной поверхности (не показана)) к линейной скорости волокон после экструзии. Например, в определенных примерах осуществления степень вытягивания может быть вычислена следующим образом:

Степень вытягивания = А/В

где

А представляет собой линейную скорость волокна после вытягивания (т.е. скорость прядильного диска), которая может быть непосредственно измерена; и

В представляет собой линейную скорость экструдированного волокна, которая может быть вычислена следующим образом:

Линейная скорость волокна, поступающего из экструдера = C/(25*π*D*E2),

где

С - скорость потока через одно отверстие (граммы в минуту);

D - плотность расплава полимера (граммы на кубический сантиметр); и

Е - диаметр отверстия (в сантиметрах), через которое экструдируют волокно.