ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка заявляет приоритет согласно 35 U.S.C. §119(e) предыдущей патентной заявки США No. 61/716,904, поданной 22 октября 2012 г., содержание которой включено в данный документ посредством ссылки в полном объеме.

УРОВЕНЬ ТЕХНИКИ

[0002] Изобретение относится к составному наполнителю для фильтра. В частности, изобретение относится к составному наполнителю для фильтра в форме слоистого материала, полученного с помощью соединения смежных слоев материала наполнителя, содержащего бикомпонентные волокна. Составной наполнитель для фильтра применяется в отраслях промышленности, требующих долгого срока службы.

[0003] Существует потребность в увеличении продолжительности службы фильтра без увеличения размера фильтра, увеличения перепада давления фильтра или уменьшения способности фильтра удалять загрязнитель. В частности, функциональные требования к фильтру для применений при высоком давлении фильтрации, таких как гидравлическая фильтрация и фильтрация топлива, являются крайне строгими в отношении удаления частиц, при этом сроки службы должны составлять по меньшей мере 250 ч, но в идеале более чем 500 ч, 1000 ч или даже больше. Для того, чтобы соответствовать этим требованиям в отношении перепада давления и продолжительности службы, требуется специально сконструированный высокоэффективный наполнитель для фильтра. Строгие требования к очистке и к продолжительности службы некоторых применений фильтра не могут быть удовлетворены существующими наполнителями фильтра, и улучшенный наполнитель фильтра является желательным. В частности, желательными являются улучшенный составной наполнитель и способы формирования составного наполнителя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Описывается составной наполнитель, который может быть использован в коалесцирующих элементах, коалесцирующих картриджах и коалесцирующих системах и способах. Составной наполнитель обычно формируется с помощью соединения по меньшей мере трех слоев материала наполнителя в направлении сверху вниз, а именно слоя А, необязательно слоя В, слоя С и слоя D. Обычно слои имеют разные характеристики и предназначены для придания желательных свойств составному наполнителю. Обычно один или более слоев содержат бикомпонентные волокна. Бикомпонентные волокна обычно содержат различные полимерные материалы, имеющие разные физические или химические характеристики, такие как температура плавления.

[0005] В некоторых вариантах реализации описанного составного наполнителя по меньшей мере один из слоя А, слоя В и слоя D содержит бикомпонентные волокна, которые имеют сердцевину и оболочку, и слой С содержит полимерный нановолокнистый материал. Полимерный материал оболочки бикомпонентных волокон может иметь более низкую температуру плавления, чем полимерный нановолокнистый материал слоя С. Материал составного наполнителя далее может быть получен с помощью соединения полимерного нановолокнистого материала слоя С с бикомпонентными волокнами по меньшей мере одного из следующих: слоя А, слоя В и слоя D, с помощью способа, который включает нагревание материала оболочки бикомпонентных волокон и расплавление материала оболочки бикомпонентных волокон до полимерного нановолокнистого материала слоя С.

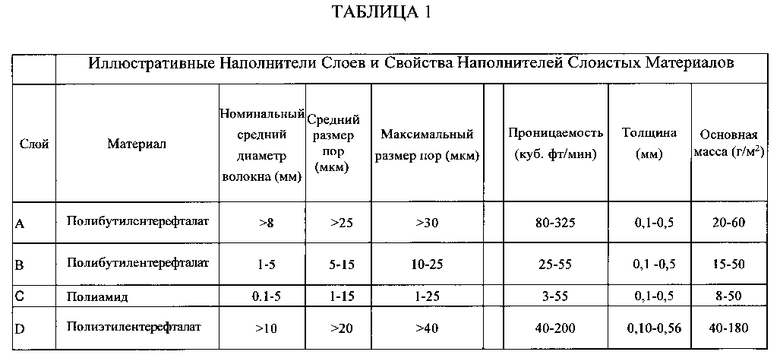

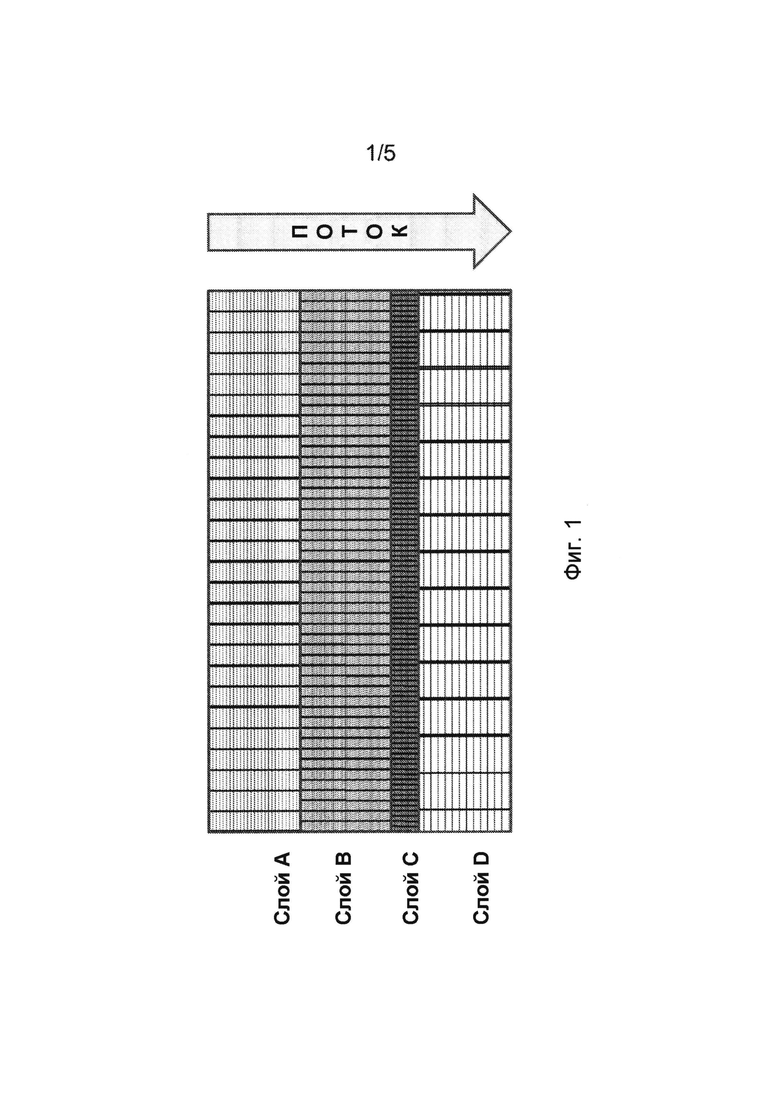

[0006] Иллюстративные характеристики для слоев, используемых для того, чтобы изготовить составной наполнитель, приведены в таблице 1. В некоторых вариантах реализации изобретения слой А содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) номинальный средний диаметр волокна более чем около 8, 9 или 10 мкм; (b) средний размер пор более чем около 10, 15, 20 или 25 мкм; и (с) проницаемость более чем около 80 куб. фт/мин. Необязательно слой А содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) проницаемость 80-325 куб. фт/мин; (b) основная масса 20-60 г/м2; и (с) толщина 0,1-0,5 мм.

[0007] Слой В является необязательным. В то же время в некоторых вариантах реализации изобретения слой В не является необязательным, и слой В содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) номинальный средний диаметр волокна 1-5 мкм; (b) средний размер пор 5-15 мкм; (с) основная масса 15-50 г/м2; и (d) проницаемость 25-55 куб. фт/мин. Необязательно слой В содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) максимальный размер пор ≤30 мкм; и (b) толщина 0,1-0,5 мм.

[0008] В некоторых вариантах реализации изобретения слой С содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) номинальный средний диаметр волокна 0,1-5, 0,1-3 или 0,1-1 мкм; (b) средний размер пор 0,1-15 или 0,2-10 мкм; и (с) проницаемость 3-55 куб. фт/мин. Слой С может содержать нановолокна, имеющие номинальный средний диаметр волокна менее чем 1 мкм, и может быть иным образом упомянут как нановолокнистый слой. Необязательно слой С содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) максимальный размер пор ≤10 мкм; (b) основная масса 8-50 г/м2; и (с) толщина 0,1-0,5 мм.

[0009] В некоторых вариантах реализации изобретения слой D содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) номинальный средний диаметр волокна более чем около 8, 9 или 10 мкм; (b) средний размер пор более чем около 10, 15, 20 или 25 мкм; и (с) проницаемость более чем около 40 куб. фт/мин. Необязательно слой D содержит полимерный материал наполнителя, имеющий одну или более следующих характеристик: (а) проницаемость 40-200 куб. фт/мин; (b) основная масса 40-200 г/м2; и (с) толщина 0,1-0,56 мм.

[0010] В некоторых вариантах реализации изобретения составной наполнитель имеет проницаемость менее чем 40, 30, 20, 10 или 5 куб. фт/мин. Желательно, чтобы составной наполнитель, формируемый из множества слоев, имел проницаемость около 3-40 куб. фт/мин.

[0011] Описываемый составной наполнитель может быть дополнительно образован как складчатый наполнитель для фильтра. В некоторых вариантах реализации изобретения складчатый наполнитель для фильтра может быть переупакован, например, когда составной наполнитель имеет толщину складки D, которая превышает ½H, где Н является толщиной составного наполнителя. Там, где составной наполнитель является складчатым, он может быть дополнительно скомпонован для сопротивления сплющиванию своих складок. В некоторых вариантах реализации изобретения слой D содержит материал наполнителя, который является текстурированным и содержит выемки в направлении, приблизительно перпендикулярном линиям изгиба складчатого наполнителя, для сопротивления сплющиванию складок составного наполнителя.

[0012] Описываемый составной наполнитель может быть использован в коалесцирующих элементах, например в коалесцирующих элементах, собранных для поглощения прерывистой жидкой фазы из непрерывной жидкой фазы. В некоторых вариантах реализации изобретения коалесцирующие элементы собраны для способа поглощения воды, погруженной в жидкий углеводород (например, углеводородное топливо, биодизельное топливо или смазывающее, гидравлическое или трансмиссионное масло). Коалесцирующие элементы могут быть использованы в фильтровых картриджах. Подходящие коалесцирующие элементы и фильтровые картриджи, которые могут включать раскрываемый складчатый коалесцирующий наполнитель, раскрыты в заявке США No. 2011/0168621, опубликованной 14 июля 2011 г., и заявке США No. 2011/0168647, опубликованной 14 июля 2011 г., содержание которых включено в данный документ посредством ссылки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] Фиг. 1 схематически иллюстрирует один из вариантов реализации высокоэффективного составного наполнителя, рассматриваемого в данном документе.

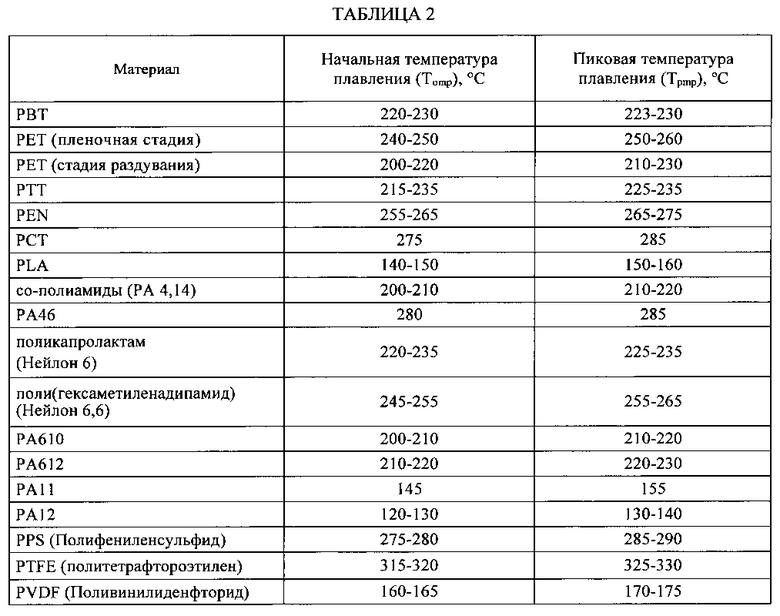

[0014] Фиг. 2 иллюстрирует примерные конфигурации для бикомпонентных волокон, используемых в описываемом в данном документе составном наполнителе.

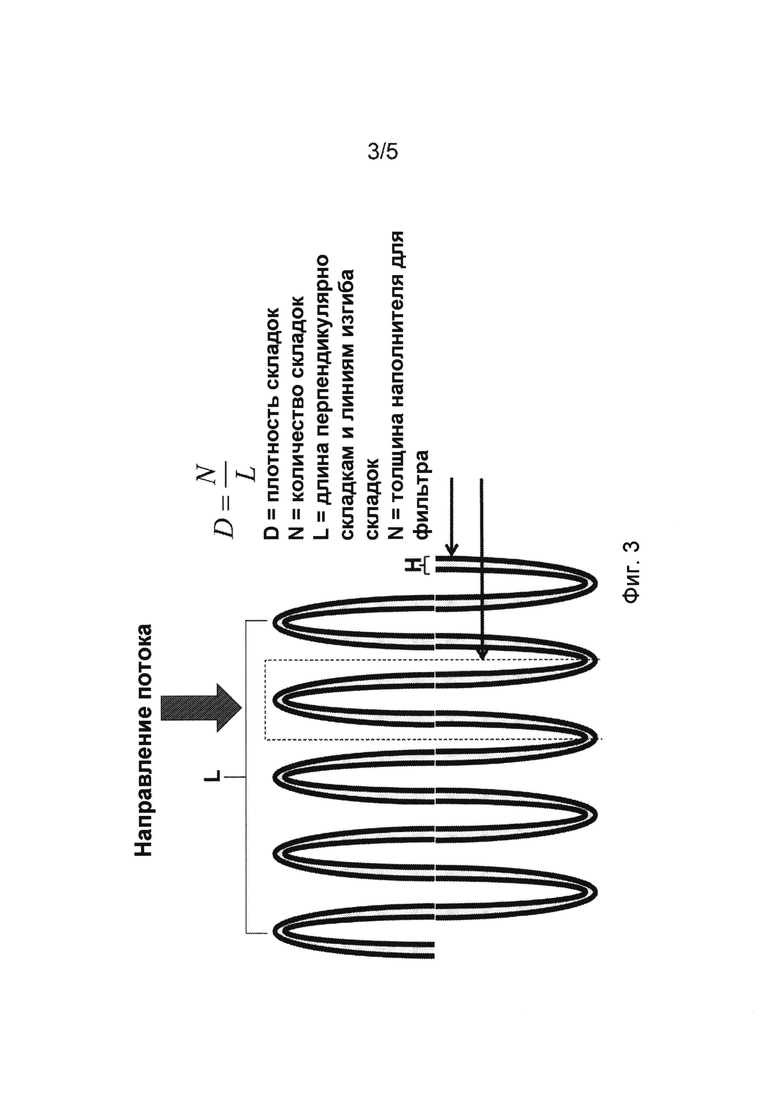

[0015] Фиг. 3 иллюстрирует определения терминов, используемых в данном документе для описания складчатой формы описанного в данном документе составного наполнителя.

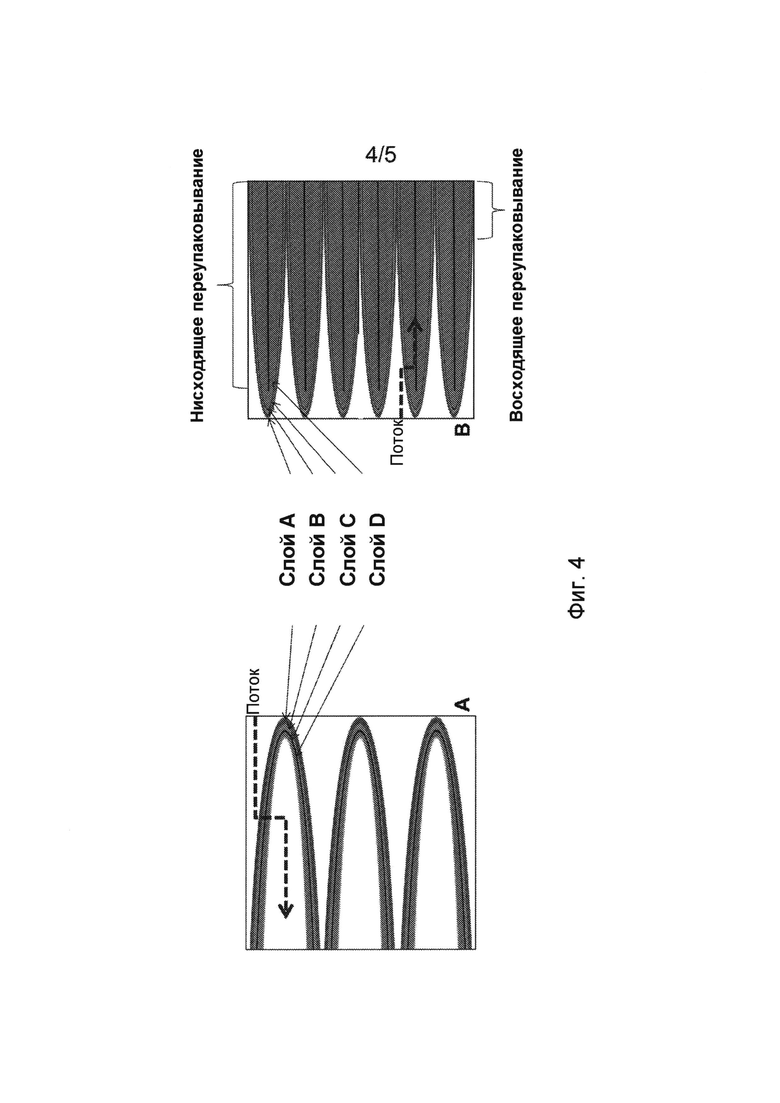

[0016] Фиг. 4 схематически иллюстрирует поперечный разрез одного варианта реализации складчатого коалесцирующего наполнителя, рассматриваемого в данном документе. (А) Нормальная плотность складки, D<½H; и (В) переупакованное состояние, D>½H.

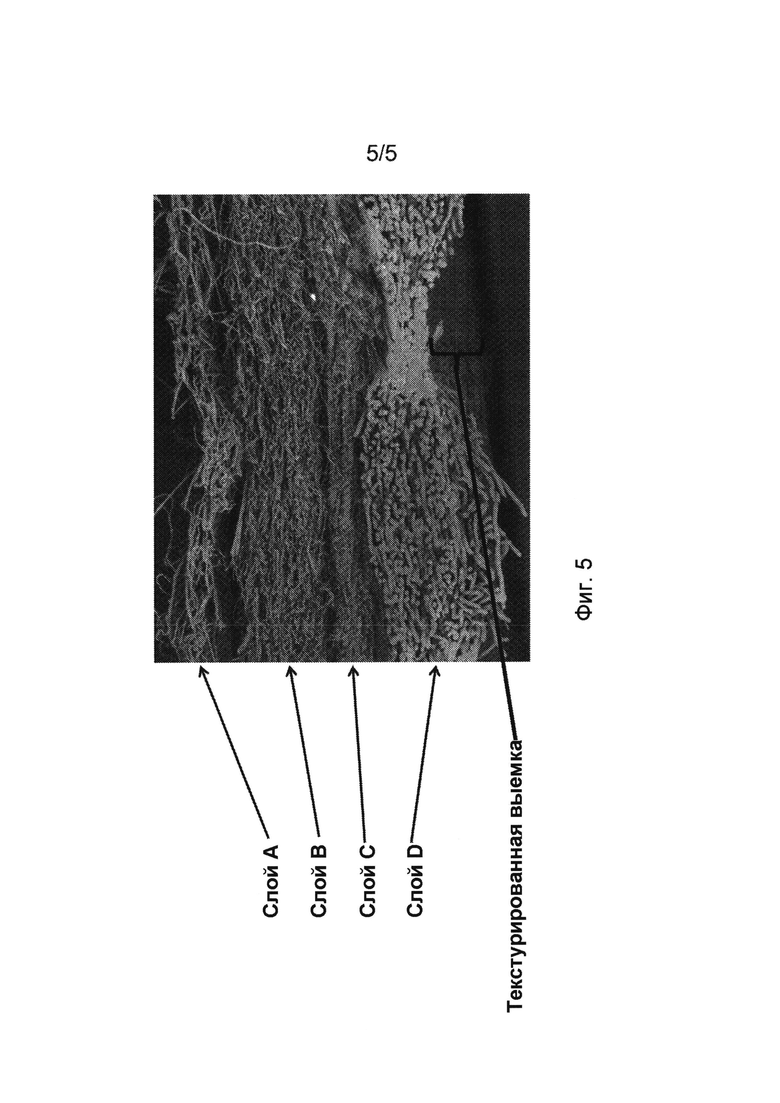

[0017] Фиг. 5 иллюстрирует сканирующую электронную микрофотографию поперечного разреза одного варианта реализации высокоэффективного составного наполнителя для фильтра, рассматриваемого в данном документе, показывающую слои и текстурированную выемку на нижней стороне слоя D.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0018] Составной наполнитель из множества слоев материала наполнителя описан в данном документе. Наполнитель может быть описан далее на основании следующих определений.

[0019] Если не оговорено или не определено контекстом иное, слова в единственном числе означают "один или более" или "по меньшей мере один". Например, "слой" следует понимать как "один или более слоев".

[0020] Как используется в данном документе, "около", "приблизительно", "по существу" и "значительно" будут поняты специалистом в данной области техники в определенной степени в контексте, в котором они используются. В случае, если использование термина является непонятными для специалистов в данной области техники, с учетом использованного контекста "около" и " приблизительно" будут означать плюс или минус ≤10% конкретного термина, и " по существу" и "значительно" будут означать плюс или минус >10% конкретного термина.

[0021] Как используется в данном документе, термины "включает" и "включающий" имеют те же значения, что и термины "содержит" и "содержащий".

[0022] Описанный в данном документе составной наполнитель обычно изготавливается из множества слоев связанного волокнистого наполнителя для фильтра. Волокнистый наполнитель для фильтра обычно содержит полимерные волокна (т.е. синтетические волокна). Фиг. 1 иллюстрирует один из схематически упрощенных слоев, используемых для изготовления составного наполнителя, рассматриваемого в данном документе. Составной наполнитель может быть изготовлен из по меньшей мере 4 слоев материала наполнителя, как показано на фиг. 1 (слои А, В, С и D), но может содержать только 3 слоя материала наполнителя, как описано ниже (слои А, С и D). Иллюстративные свойства каждого слоя материала наполнителя приведены в таблице 1. Слои, которые формируют составной наполнитель, могут быть соединены с помощью способов, которые включают термическое соединение (например, посредством ультразвуковой сварки, горячего каландрования, ременного каландрования, воздушной термической сварки, и соединения с помощью лучистого нагрева), и/или химическое соединение (например, посредством использования связывающих веществ, таких как бутадиеновые сополимеры, акрилаты, и виниловые сополимеры).

[0023] В некоторых вариантах реализации изобретения описанный наполнитель является слоистым наполнителем для фильтра, изготовленным с помощью соединения минимум трех (3) слоев наполнителя, предназначенным для того, чтобы обеспечить более долгий срок службы, чем традиционный составной или слоистый наполнитель для фильтра с эквивалентными характеристиками удаления загрязнителя без увеличения размера результативного элемента фильтра. Слоистый наполнитель для фильтра может содержать: (1) грубый, открытый верхний слой с большими полимерными волокнами, предназначенный для того, чтобы дать возможность использовать складчатую форму составного наполнителя, которая имеет складки повышенной плотности без значительного уменьшения как удаления, так и срока службы; (2) необязательный один или больше более плотный слой(и) с более тонкими волокнами, предназначенный для того, чтобы служить переходным слоем(ями) при равномерной фильтрации, и для того, чтобы защитить фильтрационный слой от повреждения посредством расслаивания; (3) полимерный слой микро- или нановолокна для того, чтобы обеспечить максимальную очистку от тонкодисперсных частиц при низком перепаде давления; и (4) тонкий, грубый, открытый снизу слой с большими полимерными волокнами, предназначенный для содействия прохождения относительно неограниченного потока через наполнитель под складками повышенной плотности без значительного уменьшения как удаления загрязнителя, так и срока службы, и для обеспечения опорной конструкции для расположенных выше слоев.

[0024] В наполнителе для фильтра, описанном в данном описании, слои А, В и D могут обеспечивать поддержание и позволить соединение всех слоев наполнителя в составной наполнитель таким образом, что дальнейшее поддержание (такое, как сетка, целлюлоза или другой жесткий материал) не требуется. Слой С является зажатым между слоями В и D или между слоями А и D, если отсутствует слой В. Включение необязательного слоя В как переходного слоя с более тонкими волокнами, чем в слое А и более грубыми волокнами, чем в слое С, приводит к тому, что наполнитель не имеет существенных потерь при очистке от загрязнителя или изменения максимального размера пор. Желательно, чтобы диаметр волокна слоя В был средним между диаметрами волокна слоев А и С. В идеале диаметр волокна слоя В может составлять от 1,5 до 4 раз больше, чем диаметр слоя С, и меньше, чем диаметр волокна слоя А. Если дополнительные слои встроены между А и С, то предполагается более постепенный переход в диаметре волокон от А до С с каждым последующим слоем, который имеет меньший диаметр волокна, чем предыдущий слой.

[0025] Один или более слоев материала наполнителя, которые используются для изготовления составного наполнителя, обычно содержит бикомпонентные волокна. Как используется в данном документе, термин "бикомпонентные волокна" означает волокна, которые образованы с помощью экструдирования двух различных полимеров из одной и той же фильеры с двумя полимерами, которые содержатся в одном и том же волокне. Термин "конъюгированные волокна" может использоваться взаимозаменяемо с термином "бикомпонентные волокна". Бикомпонентные волокна, которые используются для получения составного наполнителя в соответствии с данным описанием, могут иметь любые приемлемые конфигурации, в том числе, но не ограничиваясь ими, конфигурацию сердцевины и оболочки и конфигурацию «бок-о-бок» (фиг. 2).

[0026] Полимерные материалы, которые могут быть приемлемыми для производства бикомпонентных волокон для использования в составном наполнителе, описанном в данном документе, могут охватывать, но не ограничиваются ими, полиэфиры (например поли(этилентерефталат) ("PET"), поли(бутилентерефталат ("РВТ"), поли(триметилентерефталат) ("РТТ"), поли(этиленнафталат) ("PEN"), поли(циклогексилендиметилентерефталат) ("РСТ"), полимолочная кислота), полиамиды (например, поли(гексаметиленадипамид) ("нейлон 6,6") и поликапролактам ("нейлон 6,6"), со-полиамиды, полиэтилены (например, полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой плотности (LLDPE), полипропилены, полистирены, полиуретаны, и полиоксиметилены (т.е. ацеталь).

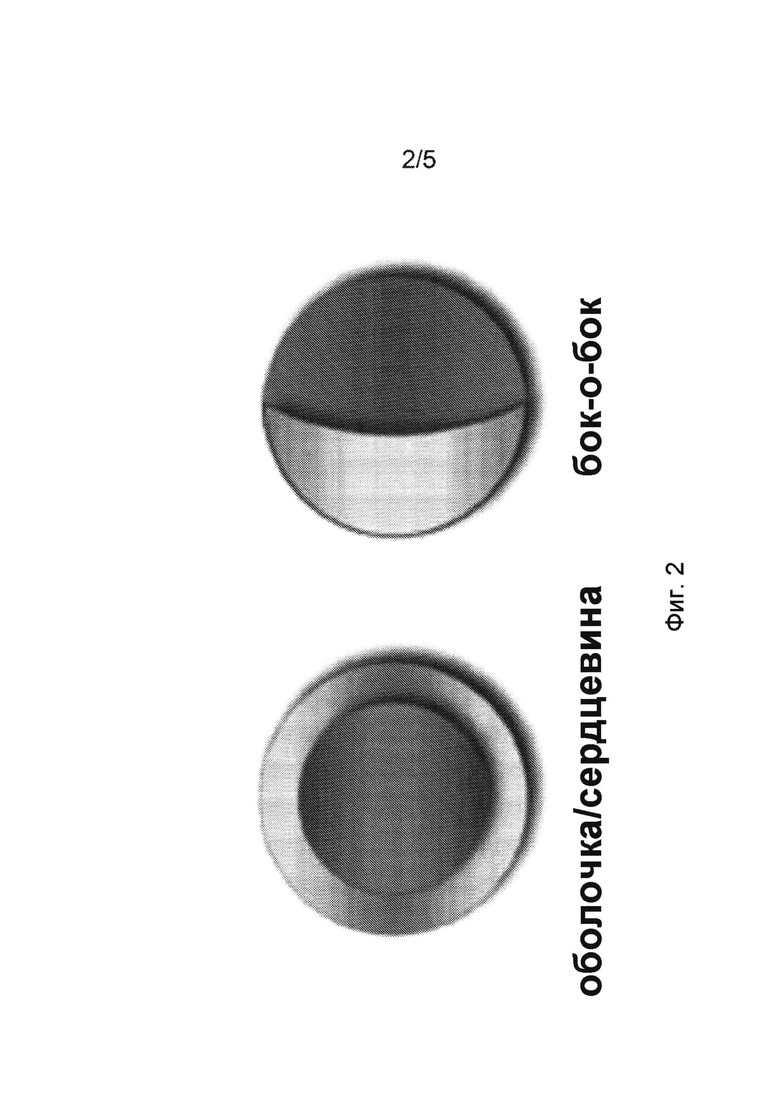

[0027] Бикомпонентные волокна могут содержать два разных полимерных материала, которые имеют разные температуры плавления. Касательно температуры плавления (Т), полимеры обычно имеют "начальную температуру плавления" или "Tomp" и "пиковую температуру плавления" или "Tpmp", как определено дифференциальной сканирующей калориметрией. Полимеры имеют комплекс температур плавления в отличие от перехода вода-лед, и Tomp и Tpmp для данного полимера могут быть широко определены температурным диапазоном. В некоторых вариантах реализации изобретения различные полимерные материалы могут иметь начальные температуры плавления, которые различаются на по меньшей мере около 10, 20, 30, 40 или 50°C. В других вариантах реализации изобретения различные полимерные материалы могут иметь начальные температуры плавления, которые различаются на по меньшей мере около 60, 50, 40, 30 или 20°C. В дополнительных вариантах реализации изобретения различные полимерные материалы могут иметь начальные температуры плавления, которые различаются в диапазоне температур (например, 10-60, 10-50, 10-40, 10-30, 10-20, 20-60, 20-50, 20-40, 20-30, 30-60, 30-50, 30-40, 40-60, 40-50 или 50-60°C. Температуры плавления некоторых полимерных материалов, которые являются приемлемыми для изготовления бикомпонентных волокон, рассматриваемых в данном документе, приведены в таблице 2. В некоторых вариантах реализации изобретения, где разные полимеры имеют диапазоны температур для своих Tomp, разница в Tomp для двух полимеров может быть подсчитана взятием самого высокого значения для Tomp одного полимера и вычитанием этого значения температуры из самого низкого значения Tomp другого полимера. Например, бикомпонентные волокна могут быть образованы из РВТ, имеющего Tomp 220-230°C, и из Нейлона 6,6, имеющего Tomp 245-255°C. В этом случае самым высоким значением для Tomp РСТ является 230°C и самым низким значением для Tomp Нейлона 6,6 является 245°C, таким образом, разница температур может быть подсчитана как 245-230=15°C. Такой же самый подсчет может быть выполнен для определения разницы температур между двумя Tpmp для двух разных полимеров, которые имеют диапазоны температур для своих Tpmp.

[0028] В составном наполнителе, описанном в данном документе, слои А, В, С и/или D могут содержать или состоять из бикомпонентных полимерных волокон, идеально произведенных с помощью быстрого охлаждения расплава на вращающемся диске для того, чтобы получить подходящий диаметр волокна, как рассматривается в данном документе. Бикомпонентные полимерные волокна слоев А, В, С и/или D, содействуют соединению слоев для того, чтобы образовать материал составного наполнителя. Бикомпонентные полимерные волокна были описаны (WO 2005059219 A1) и обычно содержат или состоят из волокон с двумя или более компонентами в поперечном разрезе, таких как сердцевина и оболочка (или покрытие) в поперечном разрезе. В такой конфигурации сердцевина состоит из полимера, отличного от полимера оболочки. Как используется в слоях А, В и/или D наполнителя для фильтра, рассматриваемого в данном документе, самый крайний полимер оболочки может иметь более низкую температуру плавления, чем полимер внутреннего ядра, и более низкую температуру плавления, чем полимер слоя С. Эта конфигурация способствует соединению (например, посредством ультразвуковой сварки) слоев А, В и/или D со слоем С, в то же время поддерживая целостность слоя С, и также дает возможность использовать меньше энергии в процессе соединения, что в свою очередь может уменьшить повреждение слоя С. Эта конфигурация также дает возможность полимерам с более высокой температурой плавления быть использованными для сердцевины, обеспечивая характеристики слоям А, В, С и/или D, которые в целом являются отличными от тех, которые могли бы быть в другом случае достижимыми. Такие характеристики могут охватывать, но не ограничиваясь ими, диаметр волокна, жесткость, температура плавления, прочность на упругость и растяжение и т.п.

[0029] Составной наполнитель, образованный соединением слоя А, необязательно слоя В, слоя С и слоя D, функционирует с сопротивлением преждевременному засорению. Слой В является необязательным, в то же время, как рассматривается в данном документе, один или более слоев может быть расположено между слоями А и С, подтверждая характеристики и нормы проектирования, которые описаны в данном документе.

[0030] Первый верхний слой, слой А, является более открытым и демонстрирует меньшее удаление частиц, чем слой В и последующие слои выше слоя С. Каждый из этих последующих слоев после слоя А демонстрирует большее удаление частиц, чем предшествующий слой. Это достигнуто с помощью уменьшения диаметра волокна, пористости и/или размера пор каждого последующего слоя. Все вместе эти слои предназначены для того, чтобы постепенно обеспечить лучшее очищение от частиц данного размера и удалять постепенно меньшие частицы, чем предыдущие слои. Дополнительно к увеличению срока службы слои А и В во вторую очередь защищают структуру основного фильтрационного слоя С на протяжении изготовления и обработки наполнителя. В некоторых вариантах реализации изобретения слой А может быть из материала, спряденного из расплава или из материала, раздутого из расплава. В некоторых вариантах реализации изобретения слой В и последующие слои выше слоя С предпочтительно производятся с помощью плавления с раздувом или быстрого охлаждения расплава на вращающемся диске для того, чтобы произвести волокна с приемлемыми диаметром волокна, размером пор, удалением частиц и технологическими характеристиками.

[0031] Слой С прежде всего является слоем фильтрации наполнителя и его свойства могут быть скомпонованы для специфических применений. Слой С содержит полимерные микро- или нановолокна или смесь полимерных микро- или нановолокон. Слой С обычно имеет физические свойства для удаления частиц, соответствующие специфическому применению.

[0032] Слой D обеспечивает поддержку и защиту на протяжении технологического процесса для верхних слоев. В некоторых обычных наполнителях слой D обычно содержит или состоит из относительно "открытого" наполнителя, который имеет достаточную прочность для поддержания верхних слоев наполнителя при условиях использования. Слой D также облегчает технологический процесс для верхних слоев наполнителя. При изготовлении составного наполнителя целостность отдельных слоев наполнителя должна быть сохранена в процессе компоновки (т.е. после соединения различных слоев наполнителя в конечный многослойный материал, притом что каждый слой многослойного материала сохраняет свои индивидуальные характеристики).

[0033] Наполнитель, описанный в данном документе, может быть составлен как складчатый коалесцирующий наполнитель (фиг. 3 и 4). Количество складок на единицу длины в направлении, нормальном к потоку и перпендикулярном складкам (т.е. перпендикулярном к глубине складок и линиям изгиба складчатого наполнителя), обозначается как плотность складок, D. Переупаковывание происходит тогда, когда плотность складок такая высокая, что наполнители с противоположных сторон складки соприкасаются. Фиг. 4 схематически иллюстрирует складчатый наполнитель в нормальном и переупакованном состоянии. Теоретическая максимальная плотность складок для обычного наполнителя для фильтра ограничена толщиной наполнителя для фильтра Н, и равна ½Н. Переупаковывание относится к состоянию, при котором плотность складок фильтра превышает эту теоретически максимальную плотность складок.

[0034] Составной наполнитель, описанный в данном документе, может быть составлен для использования в разнообразных коалесцирующих или фильтрационных системах, таких как складчатые конфигурации для использования в топливных/водных сепараторах и системах гидравлических фильтров. Составной наполнитель, описанный в данном документе, обычно сохраняет свои характеристики по удалению загрязнителя и все еще устойчив к преждевременному засорению, даже в складчатом, переупакованном состоянии.

[0035] Было обнаружено, что относительная концентрация тонкодисперсных частиц размером менее чем около 5 мкм повышается в системах топливных и гидравлических фильтров. В некоторых вариантах реализации изобретения описывается составной наполнитель для использования в системах топливных и гидравлических фильтров, составной наполнитель может быть составлен как складчатый наполнитель для удаления частиц размером менее чем около 5 мкм. Желательно, чтобы наполнитель был устойчив к преждевременному засорению при повышенных концентрациях частиц размером менее чем около 5 мкм и полутвердых частиц. Когда в таких системах используется складчатые формы согласно данному описанию, слой С может быть настолько тонким, насколько это целесообразно, в то же время сохраняя свои желательные характеристики по удалению частиц. Это дает возможность использовать складчатые формы наполнителя в переупакованном состоянии с высокими плотностями складок для достижения желательного срока службы.

[0036] Наполнитель, описанный в данном документе, может быть составлен для использования в фильтровом элементе как складчатый наполнитель в переупакованном состоянии (т.е. когда D>½H). Составной наполнитель, подходящий для использования в переупакованных фильтровых элементах, может быть получен посредством выбранной конфигурации слоя D. В обычном слоистом наполнителе для фильтра слой D обеспечивает поддержку и защиту на протяжении технологического процесса для верхних слоев, в таких обычных наполнителях слой D обычно содержит или состоит из относительно "открытого" наполнителя, который имеет достаточную прочность для поддержания верхних слоев наполнителя в условиях использования. Слой D также поддерживает технологический процесс в верхних слоях наполнителя. Как описывается в данном документе, слой D, как показано в таблице 1, обеспечивает дополнительную функцию, давая возможность наполнителю быть использованным в переупакованном состоянии с минимальными или без потерь эффективной поверхности наполнителя для фильтра, в отличие от обычного слоистого наполнителя. Как описывается в данном документе, слой D предназначен для сжатия при высоких плотностях складок, что до некоторой степени минимизирует неблагоприятные воздействия при перепаде давления и удалении загрязнителя. Как таковой, слой D может служить "зоной смятия", притом что жидкость течет параллельно поверхности складки вместо нормального направления к поверхности, как в обычном наполнителе, с минимальным увеличением в ограничении при переупакованном состоянии.

[0037] В складчатых конфигурациях описанного в данном документе составного наполнителя нежелательное сжатие слоя D при высоких плотностях складок может быть минимизировано с помощью использования относительно большого диаметра волокна для наполнителя слоя D, текстурирования поверхности слоя D и минимизирования толщины слоя D. Например, слой D может содержать полимерные волокна со средним геометрическим диаметром более чем 10 мкм и идеально более чем 40 мкм, обычно производимых с помощью прядения из расплава или раздувания из расплава. Дополнительно слой D может иметь несжатую толщину менее чем 0,56 мм и в основном более чем 0,1 мм. Наполнитель слоя D отвечает этим требованиям, даже в сжатом виде остается достаточно открытым для доступа потока жидкости, таким образом демонстрируя более продолжительный срок службы и более эффективное использование площади поверхности наполнителя для фильтра по сравнению с наполнителем без такого слоя. В переупакованном состоянии существующий наполнитель для фильтра используется для фильтрации жидкостей, обогащенных частицами размером менее чем около 5 мкм и показывает тяжелые условия с загрязнителями возле пиков складок, но практически невидимую нагрузку возле пиковых впадин. В отличие от этого переупакованный наполнитель со слоем D, как описано в данном документе, показывает почти одинаковую нагрузку загрязнителем по всей глубине складки.

[0038] Сопротивление сжатию складчатых форм составного наполнителя может быть дополнительно увеличено с помощью текстурирования нижней поверхности слоя D. Это может быть сделано с помощью тиснения или термической обработки наполнителя для того, чтобы получить трехмерную текстурированную или выемочную структуру, выровненную в направлении обработки наполнителя на нижней стороне слоя D. В элементе фильтра, где используется такой выемочный наполнитель, выемки наполнителя могут быть выровнены в направлении обработки наполнителя (т.е. в направлении, примерно параллельном глубине складок или перпендикулярном линиям изгиба складчатого наполнителя) или выемки могут тянуться радиально для цилиндрических элементов фильтра. Могут быть использованы неглубокие выемки или текстура глубиной около 0,1 мм.

[0039] В некоторых вариантах реализации описанного составного наполнителя для топливных, гидравлических и других заявленных промышленных систем максимальная толщина слоя D составляет менее чем около 0,56 мм и слой D имеет выемочную поверхность. Фиг. 5 иллюстрирует микрофотографию поперечного разреза слоя D, как описано в таблице 1, который имеет выемочную поверхность. В зависимости от специфических характеристик составного наполнителя, описанного в данной заявке, увеличение плотности складок с 11,1 до 32,0% может быть достигнуто вместе с соответствующим увеличением емкости и срока службы. Эти увеличения емкости и срока службы могут быть достигнуты использованием наполнителя в переупакованном состоянии.

[0040] В специфических вариантах реализации изобретения составной наполнитель может быть изготовлен из слоя D, который содержит или состоит из полимерного наполнителя для фильтра со следующими свойствами: (1) диаметр волокна более чем 10 мкм, средний размер пор более чем 20 мкм, проницаемость более чем 40 куб. фт/мин и толщина менее чем 0,56 мм, что придает значительно более высокую плотность складок и соответственно большую удерживающую способность для загрязнителя и срок службы; (2) способность быть переупакованным, т.е., когда плотность складок превышает ½H, без существенного ухудшения характеристик; и (3) необязательно содержащий или состоящий из бикомпонентных волокон.

[0041] В некоторых вариантах реализации составного наполнителя слой А не должен быть таким же по толщине, как слой D. В то же время слой А все еще должен иметь достаточно высокую пористость и достаточно большой диаметр волокна для того, чтобы позволить потоку пройти через слой в направлении, по существу параллельном поверхности слоя С с минимальным ограничением. Если слой А не имеет достаточно высокую пористость и достаточно большой диаметр волокна, то ограничение может быть чрезмерным и свыше 50% наполнителя могут быть не полностью использованы, как показано на фиг. 4. Физические характеристики, описанные в данном документе, дают возможность использовать переупакованный наполнитель для увеличения оптимальной плотности складок. Таким образом, увеличенные полезная площадь поверхности наполнителя для фильтра и срок службы могут быть достигнуты для требуемых применений, таких как смазка, гидравлическая и топливная фильтрация, где в распределении размеров загрязняющих частиц преобладают частицы размером менее чем около 5 мкм.

[0042] В частности, описанный в данном документе слоистый наполнитель может включать слой А, который содержит или состоит из полимерного наполнителя для фильтра со следующими свойствами: (1) диаметр волокна более чем 8 мкм, средний размер пор более чем 25 мкм, проницаемость более чем 80 куб. фт/мин и толщина менее чем 0,50 мм, что придает значительно более высокую плотность складок и соответственно большую удерживающую способность для загрязнителя и срок службы; (2) способность быть переупакованным, т.е., когда плотность складок превышает ½H, без существенного ухудшения характеристик; и (3) необязательно содержащий или состоящий из бикомпонентных волокон. В частности, описанный в данном документе слоистый наполнитель может включать слой А и/или слой D, как только что описано в данном документе.

[0043] Иллюстративные конфигурации слоев для изготовления составного наполнителя, описанного в данном документе, раскрыты в патентной заявки США No. 2011/0168621, опубликованной 14 июля 2011 г., и патентной заявки США No. 2011/0168647, опубликованной 14 июля 2011 г., содержание которых включено в данный документ посредством ссылки. Эти заявки описывают многослойный наполнитель, имеющий одну или более следующих характеристик: слой А: номинальный средний диаметр волокна >10 мкм; средний размер пор >50 мкм; максимальный размер пор >100 мкм; проницаемость 225-325 куб. фт/мин; толщина 0,3-0,5 мм; и основная масса 48±10 г/м2. Слой В: номинальный средний диаметр волокна 1,0-5,0 мкм; средний размер пор 5,0-15,0 мкм; максимальный размер пор 10,0-25,0 мкм; проницаемость 35-55 куб. фт/мин; толщина 0,1-0,3 мм; и основная масса 38±10 г/м2. Слой С: номинальный средний диаметр волокна 0,1-0,8 мкм; средний диаметр волокна 1,0-8,0 мкм; максимальный размер пор 1,0-10,0 мкм; проницаемость 3,0-20,0 куб. фт/мин; толщина 0,1-0,3 мм; и основная масса >20 г/м2. Слой D: номинальный средний диаметр волокна>40 мкм; средний диаметр волокна 30-35 мкм; максимальный размер пор 40-65 мкм; проницаемость 50-75 куб. фт/мин; толщина 0,45-0,65; и основная масса 198±20 г/м2.

[0044] Составной наполнитель для фильтра, описанный в данном документе, был протестирован с использованием PTI 0-5 мкм контрольной пыли, которая является заместителем для загрязнителей, найденных в современных топливных системах, и с использованием контрольной пыли ISO Fine, которая является грубым загрязнителем, специализированным для тестовых норм для SAE топливных фильтров. С ISO Fine мощность переупакованных элементов была снижена частицами большого размера, загруженными в верхнюю часть складок, и площадь поверхности наполнителя не была полностью использована. С пылью PTI 0-5 мкм было получено полное использование площади поверхности и более высокая мощность, когда диаметр волокна наполнителя в слое А был более чем около 8 мкм, но не тогда, когда более тонкие волокна были использованы для слоя А.

[0045] В вышеупомянутом описании изобретения будет легко заметно специалисту в данной области, что разнообразные замены и модификации могут быть внесены в изобретение, раскрытое в данном документе, без отхода от объема прав и духа изобретения. Изобретение, иллюстративно описанное в данном документе, может быть применено на практике при отсутствии любого элемента или элементов, ограничения или ограничений, которые не были специально описаны в данном документе. Термины и выражения, которые были использованы, использовались как термины для описания и не для ограничения, и не существует такого намерения, чтобы при использовании таких терминов и выражений исключались любые эквиваленты признаков, показанных и описанных в данном документе, или их частей, но понимается, что возможны различные модификации в пределах объема изобретения. Таким образом, должно быть понятно, что хотя изобретение было проиллюстрировано с помощью специфических вариантов реализации и необязательных признаков, модификации и/или вариации понятий, описанных в данном документе, могут быть пересортированы специалистом в данной области техники таким образом, что такие модификации и вариации будут считаться такими, что находятся в пределах объема изобретения.

[0046] Ссылки на номера заявок приведены в данном документе. Приведенные заявки включены в данный документ с помощью ссылок в полном объеме. В случае, если существует противоречие между определением термина в описании по сравнению с определением термина в приведенной ссылке, то термин должен быть интерпретирован на основании определения в данном описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЕ ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ ДЛЯ ПРИМЕНЕНИЯ В КАРТРИДЖЕ С ФИЛЬТРОМ В ФИЛЬТРЕ | 2011 |

|

RU2561993C2 |

| ДВУХСТУПЕНЧАТЫЙ ВОДООТДЕЛИТЕЛЬ ДЛЯ ТОПЛИВА И ФИЛЬТР ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2011 |

|

RU2654979C1 |

| КОНСТРУКЦИЯ ФИЛЬТРА (ВАРИАНТЫ) И СПОСОБ ФИЛЬТРАЦИИ | 1997 |

|

RU2182509C2 |

| ФИЛЬТР ВОЗДУХОЗАБОРНИКА ТУРБИНЫ | 2005 |

|

RU2390367C2 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЯ НЕФТЕПРОДУКТАМИ | 2000 |

|

RU2182939C1 |

| ДВУХСТУПЕНЧАТЫЙ ВОДООТДЕЛИТЕЛЬ ДЛЯ ТОПЛИВА И ФИЛЬТР ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ | 2011 |

|

RU2557613C2 |

| КОНФИГУРАЦИИ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2019 |

|

RU2807174C2 |

| ЕДИНАЯ ПОГЛОЩАЮЩАЯ ТЕКУЧУЮ СРЕДУ СИСТЕМА ДЛЯ ВПИТЫВАЮЩИХ ПРОДУКТОВ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2611944C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ ПОГЛОЩАЮЩИЙ МАТЕРИАЛ ДЛЯ АБСОРБИРУЮЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2198642C2 |

| ПРОНИЦАЕМЫЕ ПЛЕНКИ И ПЛЕНОЧНО-НЕТКАНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2140855C1 |

Изобретение относится к области фильтования. Предложенный составной наполнитель фильтра может использоваться в коалесцирующих элементах, коалесцирующих картриджах, коалесцирующих системах. Описанный наполнитель представляет собой материал, образованный посредством соединения смежных слоев материала наполнителя, содержащего бикомпонентные волокна. Слои содержат волокна, характеризующиеся разными диаметрами волокон и размером пор. Изобретение обеспечивает улучшенные эксплуатационные характеристики фильтра. 6.н. и 37 з.п. ф-лы, 5 ил., 2 табл.

1. Составной наполнитель, образованный путем соединения по меньшей мере трех слоев материала наполнителя в направлении сверху вниз, а именно слоя А, необязательно слоя В, слоя С и слоя D, в котором один или более слоев, смежных слою С, содержат бикомпонентные полимерные волокна, причем характеристики слоев являются следующими: слой А содержит полимерный материал наполнителя, имеющий номинальный средний диаметр волокна более чем около 10 мкм; слой С содержит полимерный материал, содержащий нановолокна и имеющий средний размер пор от 0,2 до 10 мкм; и слой D содержит полимерный материал с номинальным средним диаметром волокон более чем около 10 мкм и обеспечивает поддержку для предыдущих слоев.

2. Составной наполнитель по п. 1, отличающийся тем, что бикомпонентные полимерные волокна содержат полимерные материалы с разной начальной температурой плавлений.

3. Составной наполнитель по п. 2, отличающийся тем, что начальные температуры плавления отличаются по меньшей мере на 10°С.

4. Составной наполнитель по п. 1, отличающийся тем, что бикомпонентные полимерные волокна содержат сердцевину и оболочку в поперечном разрезе, причем сердцевина и оболочка содержат разный полимерный материал, и полимерный материал оболочки имеет более низкую температуру плавления, чем полимерный материал сердцевины.

5. Составной наполнитель по п. 4, отличающийся тем, что слой А содержит бикомпонентные волокна, и температура плавления полимерного материала оболочки ниже, чем температура плавления полимерного материала слоя С.

6. Составной наполнитель по п. 4, отличающийся тем, что слой В содержит бикомпонентные волокна, и температура плавления полимерного материала оболочки ниже, чем температура плавления полимерного материала слоя С.

7. Составной наполнитель по п. 4, отличающийся тем, что слой D содержит бикомпонентные волокна, и температура плавления полимерного материала оболочки ниже, чем температура плавления полимерного материала слоя С.

8. Составной наполнитель по п. 4, отличающийся тем, что слой А и слой D содержат бикомпонентные волокна, и температура плавления полимерного материала оболочки ниже, чем температура плавления полимерного материала слоя С.

9. Составной наполнитель по п. 4, отличающийся тем, что слой А, слой В и слой D содержат бикомпонентные волокна, и температура плавления полимерного материала оболочки ниже, чем температура плавления полимерного материала слоя С.

10. Составной наполнитель по п. 1, отличающийся тем, что один или более слоев соединены с одним или более смежных слоев посредством ультразвуковой сварки.

11. Составной наполнитель по п. 1, отличающийся тем, что слой А содержит полимерный материал, средний размер пор которого больше чем около 25 мкм.

12. Составной наполнитель по п. 1, отличающийся тем, что слой А содержит полимерный материал с максимальным размером пор более чем около 30 мкм.

13. Составной наполнитель по п. 1, отличающийся тем, что слой А содержит полимерный материал, имеющий проницаемость 80-325 куб. фт/мин.

14. Составной наполнитель по п. 1, отличающийся тем, что слой А содержит полимерный материал, имеющий толщину 0,1-0,5 мм.

15. Составной наполнитель по п. 1, отличающийся тем, что слой А содержит полимерный материал, имеющий основную массу 20-60 г/м2.

16. Составной наполнитель по п. 1, отличающийся тем, что слой С содержит материал наполнителя, имеющий номинальный средний диаметр волокна 0,1-5 мкм.

17. Составной наполнитель по п. 1, отличающийся тем, что слой С содержит материал наполнителя, имеющий максимальный размер пор 1-25 мкм.

18. Составной наполнитель по п. 1, отличающийся тем, что слой С содержит материал наполнителя, имеющий проницаемость около 3-55 куб. фт/мин.

19. Составной наполнитель по п. 1, отличающийся тем, что слой С содержит материал наполнителя, имеющий толщину 0,1-0,5 мм.

20. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит материал наполнителя, имеющий основную массу 8-50 г/м2.

21. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит полимерный материал, имеющий номинальный средний диаметр волокна >15 мкм.

22. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит полимерный материал, имеющий средний размер пор >20 мкм.

23. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит полимерный материал, имеющий максимальный размер пор >40 мкм.

24. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит полимерный материал, имеющий проницаемость 40-200 куб. фт/мин.

25. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит полимерный материал, имеющий толщину 0,1-0,56 мм.

26. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит полимерный материал, имеющий основную массу 40-180 г/м2.

27. Составной наполнитель по п. 1, отличающийся тем, что слой В не является необязательным и слой В содержит полимерный материал наполнителя, имеющий одну или более характеристик: (a) номинальный средний диаметр волокна 1-5 мкм; (b) средний размер пор 5-15 мкм; (c) максимальный размер пор 10-25 мкм; (d) проницаемость 25-55 куб. фт/мин; (е) толщина 0,1-0,5 мм; и (f) основная масса 15-50 г/м2.

28. Составной наполнитель по п. 1, отличающийся тем, что по меньшей мере один из слоя А, слоя В, слоя С и слоя D содержит полимерный материал, выбранный из группы, состоящей из полиамидного материала, полибутилентерефталатного материала (РВТ), полиэтилентерефталатного материала (PET) и полиэфирного материала.

29. Составной наполнитель по п. 1, отличающийся тем, что слой А, слой В, слой С и слой D содержат полимерный материал, который подвергали прядению из расплава или раздуванию из расплава.

30. Составной наполнитель по п. 1, отличающийся тем, что слой С содержит полиамидный материал наполнителя.

31. Составной наполнитель по п. 1, отличающийся тем, что по меньшей мере один из слоя А или слоя В содержит РВТ.

32. Составной наполнитель по п. 1, отличающийся тем, что слой D содержит PET.

33. Составной наполнитель по п. 1, отличающийся тем, что наполнитель слоя D текстурирован и содержит выемки в направлении, приблизительно перпендикулярном линиям изгиба складчатого наполнителя.

34. Составной наполнитель по п. 1, отличающийся тем, что конфигурирован в форме складчатого наполнителя для фильтра.

35. Складчатый составной наполнитель по п. 34, отличающийся тем, что имеет толщину складки, которая превышает 1/2H, где Н является толщиной составного наполнителя.

36. Коалесцирующий элемент, содержащий составной наполнитель по п. 1.

37. Коалесцирующий элемент по п. 36, дополнительно содержащий внешний нескладчатый материал фильтра, который контактирует прямо или опосредованно со складчатым коалесцирующим наполнителем.

38. Коалесцирующий элемент по п. 36, отличающийся тем, что внешний нескладчатый материал фильтра содержит гидрофобный материал.

39. Фильтровый картридж, содержащий коалесцирующий элемент по п. 36.

40. Фильтровый картридж, содержащий внешний элемент фильтра и внутренний элемент фильтра, причем внутренний элемент фильтра содержит складчатый коалесцирующий наполнитель по п. 1.

41. Фильтровый картридж, содержащий внешний элемент фильтра и внутренний элемент фильтра, причем внутренний элемент фильтра и внешний элемент фильтра содержат складчатый составной наполнитель по п. 1.

42. Способ удаления дисперсной фазы из смеси дисперсной фазы в непрерывной фазе, включающий пропускание смеси через составной наполнитель по п. 1.

43. Способ по п. 42, отличающийся тем, что дисперсная фаза содержит воду и непрерывная фаза содержит жидкий углеводород.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 8277529 B2, 02.10.2012 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЕНИЯ НЕФТЕПРОДУКТАМИ | 2000 |

|

RU2182939C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2009 |

|

RU2421267C2 |

Авторы

Даты

2016-11-20—Публикация

2013-07-10—Подача