Способ и установка очистки природного газа от диоксида углерода и сероводорода с выделением указанных примесей в качестве новых видов сырьевых потоков могут быть использованы в газоперерабатывающей промышленности.

Месторождения природного газа характеризуются многокомпонентностью сырья достаточно разнообразного как по составу, так и по концентрации примесей. К основным примесям можно отнести диоксид углерода и сероводород, при этом диоксид углерода является ценным сырьем газохимических производств с получением разнообразных спиртов, а сероводород в широко распространенном процессе Клауса окисляется до элементной серы, при этом специфика конкретного производства диктует содержание диоксида углерода и сероводорода в сырье этого производства.

Известен способ очистки природного газа от диоксида углерода, сероводорода, меркаптанов, основанный на методе абсорбции, при котором очищаемые газы под повышенным давлением 0,2-7,0 МПа последовательно обрабатываются двумя абсорбентами, сначала водным раствором средних натриевых солей сероводородной и угольной кислот с концентрацией 0,1-0,5% масс, затем водным раствором гидроксида натрия с концентрацией 10,0±5,0% масс, (заявка на изобретение RU №2008124124 А, С01В 3/04, заявлена 15.06.2008, опубликована 27.12.2009). Недостатками данного изобретения являются:

- безвозвратная потеря ценных компонентов природного газа - диоксида углерода, сероводорода, меркаптанов с абсорбентами;

- отработанный абсорбционный раствор подвергается захоронению в глубокие изолированные водоносные горизонты, что при возможности естественного прорыва изоляции горизонтов приведет к распространению промышленных отходов с подземными водами на обширную территорию и может вызвать загрязнение систем водоснабжения.

Известен способ очистки природного газа от диоксида углерода и сероводорода, основанный на контактировании газов с охлажденным метанолом и последующей регенерации метанола, причем часть очищенного газа подвергают прямому окислению кислородсодержащим газом, охлаждают отходящие после окисления газы, выделяют из них жидкий метанол-сырец с содержанием воды до 9% и используют его в качестве абсорбента для очистки газа, а тепло отходящих после окисления газов используют для регенерации насыщенного раствора абсорбента. Очистку ведут при температуре абсорбента (минус 65÷15)°С и давлении (0,5÷10,0) МПа, а регенерацию насыщенного раствора метанола осуществляют при (минус 10÷20)°С и давлении (0,1÷4,0) МПа. В процессе допускают управляемый унос очищенным газом паров метанола, используемого в качестве абсорбента, в пределах (0,1÷0,5) % от объема очищенного газа. Выделяемый на стадии десорбции сероводород перерабатывают в элементарную серу по методу Клауса (патент RU №2385180 C1, B01D 53/14, С07С 7/11, заявлен 21.08.2008, опубликован 27.03.2010). Недостатками данного изобретения являются:

- высокая энергозатратность процесса очистки, протекающего при давлении и температуре абсорбции соответственно до 10 МПа и минус 65°С;

- использование в качестве абсорбента крайне токсичного метанола;

- унос очищенным газом паров метанола, используемого в качестве абсорбента, в пределах (0,1÷0,5) % от объема очищенного газа, что при переработке, например, 10 миллиардов м3/год природного газа соответствует выбросу в атмосферу до 50 миллионов м3/год (7136 т/год) паров метанола, что нанесет существенный вред экологии региона.

Известен способ очистки природного газа от газообразных примесей, включающий криогенную конденсацию и вымораживание примесей с осаждением их в емкостях (заявка на изобретение RU №2011133062 А, F25J 3/06, заявлена 06.01.2010, опубликована 20.02.2013). Недостатками данного изобретения являются:

- многостадийность процесса - 10 стадий;

- реализация процесса при очень низких температурах, так, например, на второй стадии процесса поток сырьевого газа охлаждают до температуры от минус 40 до минус 100°C, предпочтительно от минус 50 до минус 80°C;

- необходимость дополнительного наличия холодильной установки;

- способ приемлем лишь при высокой концентрации в очищаемом сырье сероводорода (от 5 до 40% об., предпочтительно от 20 до 35% об.) и диоксида углерода (от 5 до 90% об., предпочтительно от 10 до 75% об.).

Известен также объединенный многостадийный способ очистки природного газа, содержащего диоксид углерода и сероводород, от диоксида углерода, включающий стадии получения чистого газа и выделения потока диоксида углерода и сероводорода, подаваемого на вторую стадию - установку Клауса с получением элементной серы, далее отходящий газ обрабатывается последовательно на стадиях компримирования, осушки и криогенного или мембранного получения газа, обогащенного диоксидом углерода (патент WO №2014/005817 A1, B01D 53/75, С01В 17/04, заявлен 06.07.2012, опубликован 09.01.2014). Недостатками данного изобретения являются:

- не приводится детализация реализации способа на первой стадии процесса - извлечении из природного газа диоксида углерода и сероводорода, указано лишь, что возможно использование абсорбции этих компонентов, в частности аминовыми или смешанными растворителями;

- криогенное извлечение концентрата диоксида углерода из отходящего газа требует намного больших энергозатрат, чем, например, абсорбционное или хемосорбционное извлечение диоксида углерода;

- мембранное извлечение концентрата диоксида углерода из отходящего газа при большой производительности процесса очистки природного газа - сотни миллионов м3/год - становится практически нереализуемым.

Наиболее близким к заявляемому изобретению является способ очистки природного газа от диоксида углерода, сероводорода и сероксида углерода, включающий, в частности, проведение очистки газа от диоксида углерода и сероводорода последовательно двумя стадиями абсорбции, в каждой из которых имеется собственный контур циркуляции абсорбента в виде водного раствора алкиламинового основания из абсорбера и регенератора и на каждой стадии абсорбции осуществляется выделение из газа кислого газа разного состава, при этом из абсорбера первой стадии абсорбции отводится природный газ, очищенный от диоксида углерода и сероводорода, из регенератора первой стадии абсорбции отводится кислый газ со смесью диоксида углерода и сероводорода, из абсорбера второй стадии абсорбции отводится кислый газ, обогащенный диоксидом углерода, из регенератора второй стадии абсорбции отводится кислый газ, обогащенный сероводородом, при этом на первой и второй стадиях абсорбции используются абсорбенты различного состава (патент US №4412977 С1, B01D 53/34, заявлен 19.04.1982, опубликован 01.11.1983). Недостатками данного изобретения являются:

- извлечение на первой стадии в абсорбере первой стадии суммы диоксида углерода и сероводорода, которые десорбируются из регенератора первой стадии, а затем в абсорбере второй стадии из этих газов извлекается сероводород, таким образом, сероводород в процессе извлекается дважды - в абсорберах первой и второй стадий, что приводит к дополнительному расходу абсорбента, а также к дополнительным энергозатратам на двойную десорбцию сероводорода в регенераторах первой и второй стадий;

- абсорбция одновременно сероводорода и диоксида углерода в абсорбере первой стадии приводит к большому расходу абсорбента, что вызывает перегрузку абсорбера первой стадии по жидкой фазе и необходимость увеличения диаметра этого аппарата, увеличивая последовательно капиталовложения на реализацию способа, амортизационные отчисления в себестоимость очищенного газа и саму себестоимость;

- использование в качестве абсорбента на первой стадии смеси водного раствора диизопропаноламина и сульфолана приводит к абсорбции значительного количества углеводородов из исходного природного газа, поскольку сульфолан хорошо растворяет углеводороды;

- абсорбция на первой стадии процесса одновременно диоксида углерода и сероводорода не может обеспечить глубокую очистку природного газа от диоксида углерода и сероводорода в равной степени, так как константы фазового равновесия этих примесей различны и число теоретических тарелок в абсорбере первой стадии абсорбции, рассчитанное по диоксиду углерода и сероводороду должно быть различным.

Известна установка очистки природного газа от диоксида углерода и сероводорода за счет поглощения примесей морской водой в системе из четырех последовательно работающих скрубберов, причем морская вода, загрязненная сероводородом и диоксидом углерода сбрасывается в море на глубину от 30 до 300 м (патент US №2004/0057886 A1, С01В 17/16, заявлен 24.08.2002, опубликован 25.03.2004). Недостатками данного изобретения являются:

- безвозвратная потеря диоксида углерода и сероводорода, извлеченных из природного газа;

- загрязнение акватории моря сбрасываемыми стоками отработанной морской воды, содержащей диоксид углерода и сероводород;

- низкая эффективность морской воды как абсорбента диоксида углерода и сероводорода, приводящая к большому расходу морской воды и, соответственно, увеличению размеров скрубберов.

Известна установка очистки природного газа от диоксида углерода и сероводорода, включающая два последовательно работающих абсорбера, регенератор, холодильники, рекуперативные теплообменники, кипятильник, емкости и трубопроводы обвязки аппаратов (патент ЕР №2179777 А2, B01D 53/14, заявлен 23.10.2008, опубликован 23.10.2009). Недостатками данного изобретения являются:

- отсутствие возможности раздельного извлечения из природного газа диоксида углерода и сероводорода;

- низкая эффективность работы первого абсорбера очистки природного газа делающая необходимым установку второго абсорбера.

Известна также установка очистки природного газа от диоксида углерода и сероводорода, включающая два последовательных узла абсорбционной очистки газа из абсорбера, регенератора, насосов, холодильника, рекуперативного теплообменника, кипятильника, емкости и трубопроводов обвязки аппаратов узлов абсорбционной очистки газа и дополнительный третий абсорбер, на которой исходный природный газ очищается последовательно в абсорберах первого и второго узлов абсорбционной очистки газов вначале преимущественно от сероводорода, десорбируемого из десорбера первого узла, а затем от остатков сероводорода и диоксида углерода, десорбируемых в виде кислого газа из десорбера второго узла. Из кислого газа в дополнительном третьем абсорбере извлекается сероводород, газовая фаза, обогащенная диоксидом углерода, сбрасывается в печь дожита. Выделенный на установке из природного газа сероводород направляется на установку Клауса для производства элементной серы (патент RU №2197319 С2, B01D 53/52, B01D 53/62, B01D 53/14, С01В 17/04, С01В 17/05, заявлен 18.06.1999, опубликован 27.01.2003). Недостатками данного изобретения являются:

- нерациональный выброс в атмосферу диоксида углерода;

- сжигание не прореагировавшего в процессе Клауса сероводорода в печи дожига вместо его возвращения в процесс;

- низкая эффективность работы абсорбера первого узла абсорбционной очистки, приводящая к неполноте извлечения сероводорода, и, как следствие, необходимость установки третьего дополнительного абсорбера, что увеличивает капитальные и эксплуатационные расходы на реализацию процесса.

Наиболее близкой к заявляемому изобретению является установка очистки природного газа от диоксида углерода, сероводорода и сероксида углерода, включающая, в частности, два последовательных узла абсорбционной очистки газа из абсорбера, регенератора, насосов, холодильника, рекуперативного теплообменника, кипятильника, емкости и трубопроводов обвязки аппаратов узлов абсорбционной очистки газа (патент US №4412977 C1, B01D 53/34, заявлен 19.04.1982, опубликован 01.11.1983). Недостатками данного изобретения являются:

- извлечение на первой стадии в абсорбере первой стадии суммы диоксида углерода и сероводорода, которые десорбируются из регенератора первой стадии, а затем в абсорбере второй стадии из этих газов извлекается сероводород, таким образом, сероводород в процессе извлекается дважды - в абсорберах первой и второй стадий, что приводит к дополнительному расходу абсорбента, а также к дополнительным энергозатратам на двойную десорбцию сероводорода в регенераторах первой и второй ступеней;

- абсорбция одновременно сероводорода и диоксида углерода в абсорбере первой стадии приводит к большому расходу абсорбента, что вызывает перегрузку адсорбера первой ступени по жидкой фазе и необходимость увеличения диаметра этого аппарата, увеличивая последовательно капиталовложения на реализацию способа, амортизационные отчисления в себестоимость очищенного газа и саму себестоимость;

- абсорбция на первой стадии процесса одновременно диоксида углерода и сероводорода не может обеспечить глубокую очистку природного газа от диоксида углерода и сероводорода в равной степени, так как константы фазового равновесия этих примесей различны и число теоретических тарелок в абсорбере первой стадии абсорбции, рассчитанное по диоксиду углерода и сероводороду должно быть различным.

Специфика очистки природного газа от диоксида углерода и сероводорода определяется тремя факторами:

- требованиями к глубине очистки природного газа при получении товарного топливного газа: содержание диоксида углерода не более 200 мг/м3 при практически полном отсутствии сероводорода;

- требованиями к качеству концентрата диоксида углерода с содержанием сероводорода не более 200 мг/м3;

- требованием к качеству выделенного кислого газа, обогащенного сероводородом и используемого далее в процессе Клауса; в кислом газе содержание диоксида углерода не должно превышать 40%.

Проблема очистки природного газа от диоксида углерода и сероводорода осложняется еще и тем, что концентрации диоксида углерода и сероводорода в природном газе варьируется в достаточно широких пределах не только для различных месторождений, но и для одного и того же месторождения при переходе добычи газа с одного газоносного горизонта на другой, при этом в большинстве случаев концентрация сероводорода в природном газе, как правило, находится в пределах 3,5-8,0% об. и извлекать сероводород из природного газа целесообразно, как следует из вышеприведенного анализа патентных данных, абсорбционным методом, при более высокой концентрации сероводорода можно использовать метод криогенной конденсации, при более низкой - адсорбционный метод извлечения сероводорода, которые являются более энергозатратными по сравнению с абсорбционным методом. Аналогичная ситуация характерна и для очистки природного газа от примеси диоксида углерода. При наличии в природном газе сероводорода и концентрации диоксида углерода в природном газе на уровне 3,5-6,0% об., извлекаемая из природного газа методом абсорбции одновременно смесь сероводорода и диоксида углерода, в соотношении сероводорода к диоксиду углерода равного 1,0-1,5 (кислый газ) является идеальным сырьем для получения элементной серы методом Клауса, при выходе за пределы этого соотношения возникает необходимость дополнительного обогащения кислого газа недостающим компонентом, что усложняет технологическую схему процесса и не всегда может быть реализовано при недостатке одного из реагентов.

Техническая задача предлагаемого изобретения заключается в разработке способа и установки очистки природного газа от диоксида углерода и сероводорода при переработке газа, имеющего соотношение сероводорода к диоксиду углерода равным 1,0, но не более 1,5, и концентрации сероводорода от 3,5 до 8,0% об., гарантирующих получение потоков топливного газа, концентрата сероводорода и концентрата диоксида углерода, соответствующих техническим требованиям за счет вариативности параметров технологического режима.

Поставленная задача решается тем, что в способе очистки природного газа от диоксида углерода и сероводорода, включающем проведение очистки газа последовательно двумя стадиями абсорбции, в каждой из которых имеется собственный контур циркуляции абсорбента в виде водного раствора алкиламинового основания из абсорбера и регенератора и на каждой стадии абсорбции осуществляется выделение из газа кислого газа разного состава, при переработке газа, имеющего соотношение сероводорода к диоксиду углерода равным 1,0, но не более 1,5, и концентрации сероводорода от 3,5 до 8,0% об., на первой стадии абсорбции осуществляется селективная очистка газа по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30-40%, и очисткой газа на первой стадии абсорбции до содержания диоксида углерода не ниже 60% от первоначального в исходном газе и содержания сероводорода не более 5-7 мг/м3, и на второй стадии абсорбции газ после первой стадии абсорбции очищается до содержания диоксида углерода не более 50-200 мг/м3 с полным отсутствием сероводорода и выделением кислого газа с концентратом диоксида углерода с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль.

Абсорбция на первой стадии процесса одновременно диоксида углерода и сероводорода не может обеспечить глубокую очистку природного газа от диоксида углерода и сероводорода в равной степени, так как константы фазового равновесия этих примесей различны, поэтому алкиламиновый абсорбент на этой стадии преимущественно насыщается сероводородом, при этом концентрация сероводорода в очищенном газе после первой стадии абсорбционной очистки в абсорбере с оптимальным числом теоретических тарелок и расходом абсорбента не превышает 5-7 мг/м3, достижение более глубокой очистки газа при этом нежелательно, поскольку требует резкого увеличения числа теоретических тарелок и расхода циркулирующего абсорбента, тем более, что из-за различия в константах фазового равновесия на первой стадии процесса все равно удается извлечь из газа не более 60% диоксида углерода. Насыщение алкиламинового абсорбента кислыми компонентами не может быть выше равновесной величины 0,4 моль/моль при температуре процесса абсорбции кислых компонентов из газа, что позволяет определить минимальный расход абсорбента, подаваемого в абсорбер. После регенерации абсорбента на первой стадии абсорбционной очистки образуются кислые газы, состоящие максимум из 60% исходного диоксида углерода и практически всего сероводорода исходного газа, при этом концентрация диоксида углерода в кислом газе в зависимости от пределов соотношения диоксида углерода и сероводорода в исходном газе составит по материальному балансу не более 30-40%.

На второй стадии абсорбции природный газ после первой стадии абсорбции очищается до содержания диоксида углерода не более 50-200 мг/м3 с полным отсутствием сероводорода, что позволяет в последующем сжижать газ с получением гарантированного качества продукта по ГОСТ Р 56021-2014 на сжиженный газ марок Б и В с допустимым содержанием диоксида углерода в газе не более, соответственно, 0,015% масс. (105 мг/м3) и 0,03% масс. (210 мг/м3). Выделенный на второй стадии абсорбции после регенерации абсорбента кислый газ представляет собой концентрат диоксида углерода, который может быть использован, например, при синтезе метанола, что ограничивает содержание сероводорода в кислом газе не более 200 мг/м3, поскольку сероводород дезактивирует катализаторы синтеза метанола, что гарантируется высокой степенью очистки газа от сероводорода на первой стадии (поступающий на вторую стадию абсорбции газ содержит после первой стадии абсорбции сероводорода не более 5-7 мг/м3). Насыщение алкиламинового абсорбента кислыми компонентами не может быть выше равновесной величины 0,4 моль/моль при температуре процесса абсорбции кислых компонентов из газа, величина равновесного насыщения позволяет определить минимальный расход абсорбента, подаваемого в абсорбер.

Целесообразно на обоих стадиях абсорбции в абсорберах и регенераторах применять в качестве контактных устройств перекрестноточную насадку, которая характеризуется индивидуальными проходными сечениями для потоков газовой фазы и жидкого абсорбента, что обеспечивает наибольший коэффициент полезного действия в процессе массопередачи для этих контактных устройств по сравнению, например, с тарелками различных конструкций.

Для обеспечения селективности абсорбции извлекаемых компонентов на первой стадии абсорбции в качестве абсорбента используют водный раствор МДЭА с содержанием его 40-60% или его модификацию с добавками, ослабляющими поглощение по отношению к диоксиду углерода, что способствует поглощению сероводорода, а на второй стадии абсорбции используют в качестве абсорбента водный раствор МДЭА в смеси с ДЭА в различном соотношении или отдельно каждый из них, включая их модификации и добавки, усиливающие эффект поглощения по отношению к диоксиду углерода, что препятствует поглощению сероводорода. Для повышения качества абсорбции на обоих стадиях абсорбции в регенераторах получают регенерированный абсорбент с остаточным содержанием диоксида углерода не более 0,1 г/л и сероводорода не более 0,4 г/л, что обеспечивается соответствующим технологическим режимом работы регенератора (температура и давление в аппарате, число и эффективность контактных устройств, величина теплоподвода в нижнюю часть регенератора), ибо при большем содержании примесей диоксида углерода и сероводорода в регенерированном абсорбенте в очищенных газах, покидающих абсорберы, повысится равновесное содержание извлекаемых компонентов выше принятых допустимых пределов (концентрация в очищенном газе сероводорода после первого абсорбера - 7 мг/м3, диоксида углерода после второго абсорбера - 50-200 мг/м3). На первой стадии абсорбции в качестве абсорбента используют водный раствор МДЭА с повышенной концентрацией собственно активного компонента МДЭА 40-60%, что позволяет в 2-3 раза уменьшить расход циркулирующего абсорбента в системе и пропорционально сократить энергозатраты на регенерацию абсорбента и его перекачку по трубопроводам установки, повышение концентрации МДЭА в водном растворе выше 60% становится нецелесообразным, поскольку при этом интенсифицируется процесс коррозии аппаратуры и формируются отложения осадков карбонатов и сульфидов на поверхности теплообменных трубок в теплообменник аппаратах и контактных устройств в абсорберах и регенераторах.

Для повышения уровня вариативности технологического режима, обеспечивающего необходимое качество получаемых топливного газа и концентратов сероводорода и диоксида углерода, целесообразно, чтобы на первой стадии абсорбции на абсорбцию подавался регенерированный абсорбент, по крайне мере, на два уровня перекрестноточной насадки, при этом температура регенерированного абсорбента, подаваемого на верхний и нижний уровни перекрестноточной насадки, одинакова и не превышает 53°C, кроме того, на первой стадии предусмотрено то, что, температура регенерированного абсорбента, подаваемого на нижний уровень перекрестноточной насадки, была на 5-10°C выше температуры регенерированного абсорбента, подаваемого на верхний уровень перекрестноточной насадки, но не выше 70°C. На второй стадии абсорбции на абсорбцию целесообразно подавать регенерированный абсорбент на верхний уровень перекрестноточной насадки, при этом температура регенерированного абсорбента, подаваемого на верхний уровень перекрестноточной насадки, чтобы не превышала 53°C, при этом температура газа, поступающего на вторую стадию абсорбции должна быть равной температуре выхода газа с первой стадии, но не выше 53-54°C. Для повышения уровня вариативности технологического режима также целесообразно, чтобы на первой стадии абсорбции расходы регенерированного абсорбента на каждом из уровней перекрестноточной насадки были разными, при этом на нижнем уровне не ниже двух раз, но не более трех раз выше, чем на верхнем. Защищаемый, температурный режим и специфика ввода регенерированного абсорбента в абсорберы обусловлена следующими технологическими и физико-химическими положениями:

а) чем ниже температура абсорбции, тем выше поглощающая способность абсорбента, например, поглощение сероводорода 15% водным раствором моноэтаноламина составляет при 40°C - 0,4 моль/моль, при 60°C - 0,25 моль/моль, при 80°C - 0,15 моль/моль, при 140°C - 0,04 моль/моль и, как следствие, уменьшение расхода абсорбента, но уменьшение температуры абсорбента на входе в абсорбер обеспечивается его охлаждением оборотной водой, имеющей температуру 25-30°C, при этом снижение температуры абсорбента приводит к резкому возрастанию расхода охлаждающей воды и поверхности теплопередачи в холодильнике из-за уменьшения движущей силы теплопередачи - температурного напора. С учетом суперпозиции улучшения теплопередачи и ухудшения поглощения примесей абсорбентом повышать температуру регенерированного абсорбента на входе в абсорберы выше 53°C нецелесообразно с позиций минимизации эксплуатационных затрат на реализацию процесса;

б) при повышенном содержании диоксида углерода в исходном газе. Диоксид углерода, хотя и имеет относительно низкую поглощаемость абсорбентом, начинает подавлять абсорбцию более активно сорбирующегося сероводорода; в этом случае необходимо, чтобы температура регенерированного абсорбента, подаваемого на нижний уровень перекрестноточной насадки, была хотя бы на 5-10°C выше температуры регенерированного абсорбента (т.е. составляла 58-63°C), подаваемого на верхний уровень перекрестноточной насадки, но при этом была не выше 70°C, поскольку это приведет одновременно и к снижению сорбируемости сероводорода;

в) абсорбент, контактирующий с газом и поглощающий из него примеси сероводорода и диоксида углерода, разогревается за счет выделения теплоты абсорбции и одновременно передает часть этого тепла потоку газа, при этом самая высокая температура в абсорбере наблюдается в нижней части аппарата, а самая низкая - в верхней, при этом разница температур между абсорбентом и газом в верхней части незначительна, поскольку в ней извлекается из газа уже незначительная часть примесей, и обычно составляет 0,1-0,3°C, в связи с этим температура газа, поступающего на вторую стадию абсорбции должна быть равной температуре выхода газа с первой стадии, поскольку не предусмотрено дополнительное охлаждение газа между аппаратами, и при этом температура газа должна быть не выше 53-54°C, поскольку газ, выходящий из абсорбера первой стадии контактирует с регенерированным абсорбентом, имеющим температуру не выше 53°C;

г) равновесная величина насыщения алкиламинового абсорбента кислыми компонентами не может быть выше 0,4 моль/моль при варьируемости температуры процесса абсорбции в диапазоне 53-70°C.

Решение поставленной задачи обеспечивается также тем, что в установке очистки природного газа от диоксида углерода и сероводорода, включающей два последовательных узла абсорбционной очистки газа из абсорбера, регенератора, насосов, холодильника, рекуперативного теплообменника, ребойлера, емкости и трубопроводов обвязки аппаратов узлов абсорбционной очистки газа, трубопровод подачи исходного природного газа подключен к нижней части абсорбера первого узла абсорбционной очистки, верх абсорбера первого узла абсорбционной очистки соединяется к нижней части абсорбера второго узла абсорбционной очистки, верх абсорбера второго узла абсорбционной очистки соединяется с трубопроводом отвода очищенного газа, верх емкости первого узла абсорбционной очистки соединяется трубопроводом подачи концентрата сероводорода с установкой Клауса для утилизации сероводорода, верх емкости второго узла абсорбционной очистки соединяется трубопроводом подачи концентрата диоксида углерода с установкой доочистки хвостовых газов или с печью дожига хвостовых газов. Для повышения извлечения целевых компонентов трубопровод отвода очищенного газа после первого узла абсорбции соединяют либо с воздушным холодильником, выход которого соединен трубопроводом с нижней частью абсорбера второго узла, либо с теплообменником «газ-газ», выход которого соединен трубопроводом с нижней частью абсорбера второго узла, либо последовательно соединяют с теплообменником «газ-газ» и воздушным холодильником, при этом выход последнего соединен трубопроводом с нижней частью абсорбера второго узла.

Для интенсификации работы массообменной аппаратуры целесообразно в абсорберах и регенераторах первого и второго узлов очистки газов применять высокоэффективные перекрестноточные насадочные контактные устройства, при этом в абсорберах первого и второго узлов очистки газов применяют, по крайней мере, два слоя перекрестноточных насадочных контактных устройств, что обеспечит ввод регенерированных абсорбентов в средние части абсорберов, в связи с чем абсорберы первого и второго узлов очистки газов имеют штуцера для ввода регенерированного абсорбента в верхней и средней частях абсорберов.

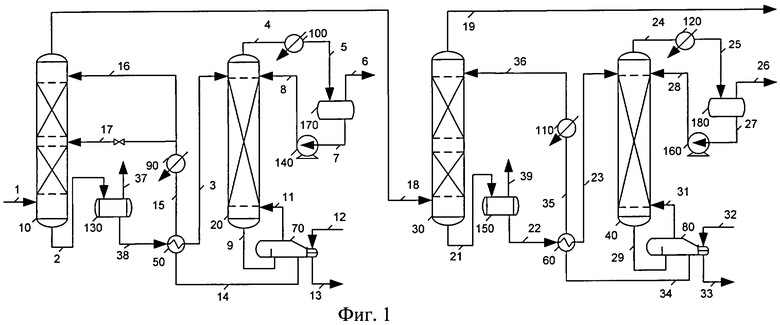

Заявляемое изобретение иллюстрируется чертежами, где на фигурах 1 и 2 изображена схема предлагаемой установки для очистки природного газа от диоксида углерода и сероводорода по предложенному способу очистки природного газа от диоксида углерода и сероводорода.

Схема установки включает следующие позиции:

10, 30 - абсорбер;

20, 40 - регенератор;

50, 60 - теплообменник;

70, 80 - ребойлер;

90, 100, 110, 120, 200 - холодильник;

130, 150 - экспанзер;

140, 160 - насос;

170, 180 - рефлюксная емкость;

190 - воздушный холодильник;

1-9, 11-19, 21-29, 31-39, 41,42 - трубопроводы.

Заявляемый способ очистки природного газа от диоксида углерода и сероводорода согласно фигуре 1 осуществляется следующим образом. Поступающий на первую стадию абсорбции по трубопроводу 1 природный газ с температурой 30°C проходит восходящим потоком через абсорбер 10 навстречу потоку регенерированного абсорбента, поступающего двумя раздельными потоками в абсорбер 10, в котором поддерживается давление 5,0 МПа. Насыщенный кислыми газами абсорбент, выходящий по трубопроводу 2 с низа абсорбера 10, поступает в экспанзер 130 и далее по трубопроводу 38 направляется в теплообменник 50, в котором нагревается регенерированным абсорбентом из регенератора 20 и подается на верх регенератора 20. После частичного охлаждения в теплообменнике 50 регенерированный абсорбент дополнительно охлаждается в холодильнике 90, после которого поступает в емкость хранения регенерированного абсорбента и далее насосом (на фиг. 1 не показано) прокачивается в абсорбер 10. Тепло, необходимое для регенерации насыщенного абсорбента, сообщается абсорбенту в ребойлере 70, обогреваемым паром низкого давления, поступающего по трубопроводу 12. Кислый газ, содержащий диоксида углерода не более 50% об., из регенератора 20 по трубопроводу 4 направляется на охлаждение в холодильник 100 для конденсации большей части содержащихся в нем водяных паров, после которого по трубопроводу 5 поступает в рефлюксную емкость 170, откуда конденсат-флегма по трубопроводу 8, пройдя через насос 140, непрерывно возвращается обратно в абсорбер 10, чтобы предотвратить увеличение концентрации раствора амина, а кислый газ с содержанием диоксида углерода не более 30-40% по трубопроводу 6 отводится с установки.

В способе очистки природного газа от диоксида углерода и сероводорода предусмотрен экспанзер 130, где за счет снижения давления насыщенного абсорбента выделяются физически растворенные в абсорбенте углеводороды по трубопроводу 37.

Очищенный на первой стадии газ с содержанием сероводорода не более 5,0 мг/м3 и диоксида углерода не более 3,8% об. направляется по трубопроводу 18 на вторую стадию абсорбции, где проводится глубокая абсорбционная очистка от сероводорода, в нижнюю часть абсорбера 30, в котором поддерживается давление 4,9 МПа. С верха абсорбера 30 очищенный газ с содержанием сероводорода не более 7,0 мг/м3 и температурой 50°C отводится на дальнейшую переработку, а с низа абсорбера 30 по трубопроводу 21 насыщенный кислыми компонентами абсорбент нагревается в теплообменнике 60, предварительно проходя через экспанзер 150, где улавливаются углеводороды, и поступает в верхнюю часть регенератора 40, с низа которого регенерированный абсорбент частично охлаждается в теплообменнике 60, доохлаждается в холодильнике 110, после которого поступает в емкость хранения регенерированного абсорбента и насосом (на фиг. 1 не показано) прокачивается на верхний слой перекрестноточной насадки абсорбера 30.

На фигуре 1 изображена принципиальная схема установки для очистки природного газа от диоксида углерода и сероводорода. Установка, реализующая заявляемый способ очистки природного газа от диоксида углерода и сероводорода, функционирует следующим образом.

Сырье поступает на первый узел абсорбции, включающий абсорбер 10, представляющий собой колонну с насадками перекрестноточного типа, с входом сырья по трубопроводу 1 в нижней части, выходом очищенного от сероводорода газа по трубопроводу 18 и входами для раствора регенерированного абсорбента, вводимого по трубопроводам 16 и 17 в абсорбер 10 в разных соотношениях и выходом кубовой жидкости по трубопроводу 2 в экспанзер 130, откуда по трубопроводу 37 отводится экспанзерный газ, а трубопровод 38 соединяется с трубным пространством теплообменника 50, на выходе которого нагретый насыщенный абсорбент по трубопроводу 3 поступает на регенерацию абсорбента в регенератор 20, также представляющий собой массообменную колонну с насадками перекрестноточного типа. Регенератор 20 снабжен в нижней части ребойлером 70 с трубопроводом подачи теплоносителя водяного пара 12 и трубопроводом вывода конденсата 13. Кубовая жидкость регенератора 20 по трубопроводу 9 подается в межтрубное пространство ребойлера 70, на выходе из которого паровая фаза по трубопроводу 11 возвращается в регенератор 20, а жидкая фаза по трубопроводу 14 направляется в абсорбер 10, минуя теплообменник 50, холодильник 90, емкость хранения регенерированного абсорбента и насос (последние на фиг. 1 не показаны).

С верхней части регенератора 20 отводится пар и газ по трубопроводу 4, которые охлаждаются в холодильнике 100 и далее трубопроводом 5 соединен с рефлюксной емкостью 170, снабженной выходами кислых газов и кислой воды по трубопроводам 6 и 7 соответственно. Кислая вода через насос 140 по трубопроводу 8 подается в верхнюю часть регенератора 20 в виде орошения.

Очищенный газ после первого узла абсорбции поступает на второй узел абсорбции, который включает абсорбер 30, представляющий колонну с насадками перекрестноточного типа, с входом очищенного от сероводорода газа по трубопроводу 18 в нижней части, выходом очищенного газа с содержанием сероводорода не более 7,0 мг/м3 по трубопроводу 19 и входом регенерированного абсорбента, вводимого по трубопроводу 36 в абсорбер 30 и выходом кубовой жидкости по трубопроводу 21, соединенному с входом экспанзера 150, откуда выход экспанзерного газа осуществляется по трубопроводу 39, а насыщенного абсорбента по трубопроводу 22, который соединен с трубным пространством теплообменника 60, на выходе которого нагретый насыщенный абсорбент по трубопроводу 23 поступает на регенерацию в регенератор 40, также представляющий собой массообменную колонну с насадками перекрестноточного типа. Регенератор 40 снабжен в нижней части ребойлером 80 с трубопроводом подачи водяного пара 32 и трубопроводом вывода конденсата 33. Кубовая жидкость регенератора 80 по трубопроводу 29 подается в межтрубное пространство ребойлера 80, на выходе из которого паровая фаза по трубопроводу 31 возвращается в регенератор 40, а жидкая фаза по трубопроводу 34 направляется в абсорбер 30, пройдя теплообменник 60 и холодильник 110.

С верхней части регенератора 40 отводится пар и газ по трубопроводу 24, которые охлаждаются в холодильнике 120, после которого трубопроводом 25 соединен с рефлюксной емкостью 180, снабженной выходами кислого газа и кислой воды по трубопроводам 26 и 27 соответственно. Кислая вода через насос 160 по трубопроводу 28 подается в верхнюю часть регенератора 40 в виде орошения, а кислый газ с содержанием сероводорода не более 200 мг/м3 по трубопроводу 26 отводится с установки.

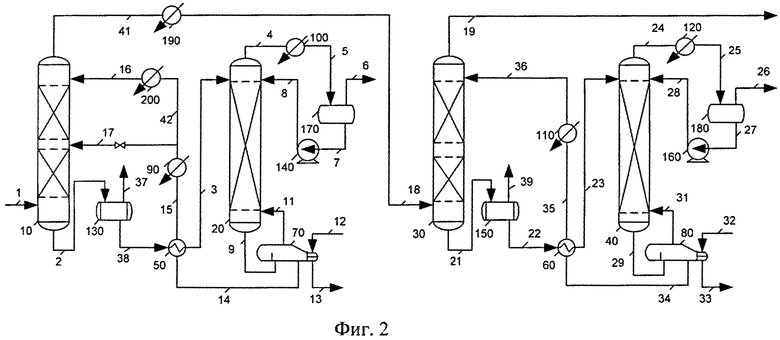

В отличие от фигуры 1 на фигуре 2 представлен заявляемый способ очистки природного газа от диоксида углерода и сероводорода, в котором дополнительно используется воздушный холодильник 190, позволяющий охладить на 5-8°C очищенный газ после первой стадии абсорбции перед подачей его на вторую стадию абсорбции с целью повышения извлечения целевых компонентов. Также схемой предусмотрено использование теплообменника «газ-газ» (на фиг. 2 не показано) взамен воздушного холодильника 190. Таким образом, очищенный газ, уходящий из абсорбера 10 с температурой 53°C, после первой стадии абсорбции будет охлаждаться очищенным газом после второй стадии абсорбции, отводимым из абсорбера 30 с температурой 50°C.

В связи с тем, что основное количество регенерированного абсорбента 330 нм3/ч с повышенной температурой подается в среднюю часть абсорбера 10, дополнительно на трубопроводе подачи верхнего регенерированного абсорбента в абсорбер 10 установлен холодильник 200, позволяющий снизить температуру ввода регенерированного абсорбента. Ввод дополнительного холодильника 200 позволяет снизить эксплуатационные затраты, так как глубокому охлаждению подвергается только часть абсорбента.

На фигуре 2 изображена принципиальная схема установки для очистки природного газа от диоксида углерода и сероводорода, отличающаяся от фигуры 1 тем, что на первом узле абсорбции регенерированный абсорбент после охлаждения по трубопроводу 42 поступает в холодильник 200, откуда по трубопроводу 16 охлажденный поток регенерированного абсорбента подается в верхнюю часть абсорбера 10. Кроме того, вверх абсорбера соединен трубопроводом 41 с воздушным холодильником 190, откуда охлажденный очищенный газ по трубопроводу 18 подается на второй узел абсорбции.

Возможность практической реализации заявляемого способа очистки природного газа от диоксида углерода и сероводорода иллюстрируется следующими примерами.

Пример 1. Переработка природного газа Карачаганакского газоконденсатного месторождения на Оренбургском ГПЗ согласно предлагаемому изобретению. Компонентный состав данного природного газа приведен ниже, причем соотношение сероводорода к диоксиду углерода составляет 1,0:1,3% об.:

- сероводород - 4,7;

- диоксид углерода - 6,0;

- вода - 0,1;

- углеводороды - 89,2.

Расход сырья в абсорбер 10 первой стадии абсорбции составляет 235 тыс нм3/ч. Абсорбер 10 имеет двухуровневый ввод регенерированного абсорбента на секции перекрестноточной насадки PETON. На верхний уровень насадки подается регенерированный абсорбент в количестве 110 нм3/ч, а на нижний уровень насадки - 330 нм3/ч. В качестве абсорбента используется 40% масс, водный раствор МДЭА. Подвод тепла вниз регенератора осуществляется в количестве 30 МВт/ч. Насыщение абсорбента составляет 0,39 моль/моль.

После первой стадии абсорбции отводится 18,6 тыс нм3/ч кислого газа с содержанием диоксида углерода, равным 34,0% об., сероводорода 59,0% об. и 218 тыс нм3/ч очищенного газа, в котором содержание сероводорода составляет 7,0 мг/м3, а диоксида углерода 3,8% об., что соответствует селективности 63,0% масс, определяемой как доля в процентном соотношении не поглощенного диоксида углерода к исходному содержанию диоксида углерода в газе. Температура верха абсорбера составляет 53°C, температура низа - 63°C. Давление в абсорбере 10-5,0 МПа.

Очищенный газ в полном объеме после селективной очистки газа с температурой 53°C поступает в воздушный холодильник 190, в котором охлаждается до 50°C и далее направляется на вторую стадию абсорбции, где осуществляется его глубокая очистка от сероводорода. Абсорбер 30 снабжен перекрестноточной насадкой PETON, в верхнюю часть которой подается регенерированный абсорбент (20% масс. ДЭА и 20% масс. МДЭА) в количестве 236 нм3/ч. Насыщение абсорбента составляет не более 0,4 моль/моль. Подвод тепла вниз регенератора осуществляется в количестве 27 МВт/ч. После второй стадии абсорбции 9 тыс нм3/ч кислого газа с содержанием сероводорода 130 мг/м3 отправляется на утилизацию или на иные нужды. Температура верха абсорбера составляет 52°C, температура низа - 73°C.Давление в абсорбере 30-4,9 МПа. Очищенный газ в количестве 210 тыс нм3/ч с содержанием диоксида углерода не более 50 мг/м3 и отсутствием сероводорода направляется на дальнейшую переработку.

Пример 2. На Оренбургский ГПЗ в отличие от примера 1 поступает Карачаганакский газ с более высоким содержанием сероводорода и соотношением сероводорода к диоксиду углерода равным 1:1. Ниже приведен компонентный состав данного газа, % об.:

- сероводород - 6,0;

- диоксид углерода - 6,0;

- вода - 0,1;

- углеводороды - 87,9.

Расход сырья в абсорбер 30 первой стадии абсорбции составляет 184 тыс нм3/ч. Абсорбер 30 имеет двухуровневый ввод регенерированного абсорбента на секции перекрестноточной насадки PETON. На верхний уровень насадки подается регенерированный абсорбент в количестве 100 нм3/ч, а на нижний уровень насадки - 340 нм3/ч. В качестве абсорбента используется 40% масс, водный раствор МДЭА. Подвод тепла вниз регенератора осуществляется через ребойлер в количестве 25 МВт/ч. Насыщение абсорбента составляет не более 0,4 моль/моль.

После первой стадии абсорбции отводится 17 тыс нм3/ч кислого газа с содержанием диоксида углерода, равным 30,0% об., сероводорода 64,0% об. и 168 тыс нм3/ч очищенного газа, в котором содержание сероводорода составляет 7 мг/м3, а диоксида углерода - 3,8% об., что соответствует селективности 63,0% масс, определяемой как доля в процентном соотношении непоглощенного диоксида углерода к исходному содержанию диоксида углерода в газе. Температура верха абсорбера составляет 53°C, температура низа - 63°C.Давление в абсорбере 10-5,0 МПа.

Очищенный газ в полном объеме после селективной очистки газа с температурой 53°C поступает в воздушный холодильник 190, в котором охлаждается до 50°C, и далее направляется на вторую стадию абсорбции, где осуществляется его глубокая очистка от сероводорода. Абсорбер 30 снабжен перекрестноточной насадкой PETON, в верхнюю часть которой подается регенерированный абсорбент (20% масс ДЭА и 20% масс МДЭА) в количестве 440 нм3/ч. Насыщение абсорбента составляет не более 0,4 моль/моль. Подвод тепла вниз регенератора осуществляется в количестве 27 МВт/ч. После второй стадии абсорбции 7 тыс. нм3/ч кислого газа с содержанием сероводорода 182 мг/м3 отправляется на утилизацию или на иные нужды. Температура верха абсорбера составляет 52°C, температура низа - 72°C.Давление в абсорбере 30-4,9 МПа. Очищенный газ в количестве 162 тыс нм3/ч с содержанием диоксида углерода не более 50 мг/м3 и отсутствием сероводорода направляется на дальнейшую переработку.

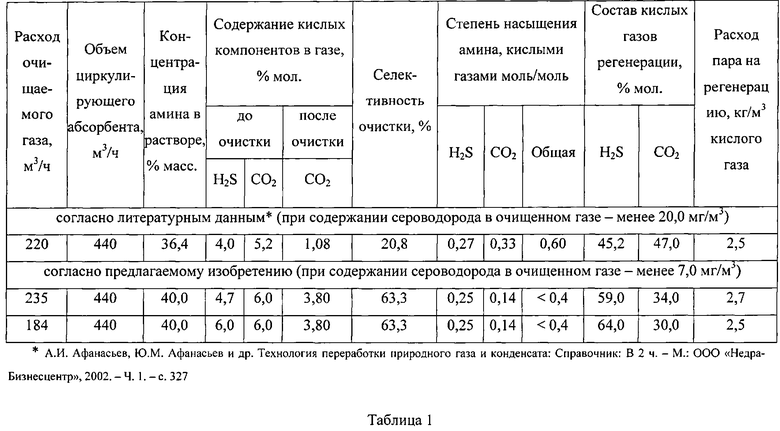

В таблице 1 приведено сравнение результатов расчета первой стадии абсорбции заявляемого способа очистки природного газа от диоксида углерода и сероводорода (пример 1 и 2) с фактическими параметрами работы данного объекта при использовании в качестве абсорбента водного раствора МДЭА (литературные данные).

Пример 3. При концентрации сероводорода и диоксида углерода в очищаемом природном газе соответственно 3,5 и 3,5% об., извлечении на первой стадии процесса из газа 60% диоксида углерода и практически полностью сероводорода, содержание диоксида углерода в кислом газе составит 37,5% об. При концентрации сероводорода и диоксида углерода в очищаемом природном газе соответственно 8 и 6% об., извлечении на первой стадии процесса из газа 60% диоксида углерода и практически полностью сероводорода, содержание диоксида углерода в кислом газе составит 31% об.

Таким образом, заявляемое изобретение в полном объеме решает поставленную техническую задачу разработки способа и установки очистки природного газа от диоксида углерода и сероводорода при переработке газа, имеющего соотношение сероводорода к диоксиду углерода равным 1,0, но не более 1,5, и концентрации сероводорода от 3,5 до 8,0% об., гарантирующих получение потоков топливного газа, концентрата сероводорода и концентрата диоксида углерода, соответствующих техническим требованиям за счет вариативности параметров технологического режима.

Изобретение относится к способу и установке очистки природного газа от диоксида углерода и сероводорода и может быть использовано в газоперерабатывающей промышленности. Способ включает две стадии абсорбции: на первой стадии осуществляется селективная очистка по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30-40%, и очищенного газа с содержанием сероводорода не более 5-7 мг/м3, отправляемый далее на вторую стадию абсорбции с получением очищенного газа с содержанием диоксида углерода не более 50-200 мг/м3 и полным отсутствием сероводорода, и кислого газа с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль, при этом природный газ имеет соотношение сероводорода к диоксиду углерода, равное 1,0, но не более 1,5, и концентрации сероводорода от 3,5 до 8,0 об.%. Установка включает два последовательных узла абсорбционной очистки газа, состоящих из абсорбера, регенератора, насосов, холодильника, рекуперативного теплообменника, кипятильника, емкости и трубопроводов обвязки аппаратов узлов абсорбционной очистки газа. Изобретение обеспечивает эффективную очистку природного газа от диоксида углерода и сероводорода. 2 н. и 17 з.п. ф-лы, 2 ил., 3 пр., 1 табл.

1. Способ очистки природного газа от диоксида углерода и сероводорода, включающий проведение очистки газа последовательно двумя стадиями абсорбции, в каждой из которых имеется собственный контур циркуляции абсорбента в виде водного раствора алкиламинового основания из абсорбера и регенератора, и на каждой стадии абсорбции осуществляется выделение из газа кислого газа разного состава, отличающийся тем, что при переработке газа, имеющего соотношение сероводорода к диоксиду углерода, равное 1,0, но не более 1,5, и концентрации сероводорода от 3,5 до 8,0 об.%, на первой стадии абсорбции осуществляется селективная очистка газа по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30-40%, и очисткой газа на первой стадии абсорбции до содержания диоксида углерода не ниже 60% от первоначального в исходном газе и до содержания сероводорода не более 5-7 мг/м3, и на второй стадии абсорбции газ после первой стадии абсорбции очищается до содержания диоксида углерода не более 50-200 мг/м3 с полным отсутствием сероводорода и выделением кислого газа с концентратом диоксида углерода с содержанием сероводорода не более 200 мг/м3, при этом насыщение алкиламинового абсорбента на каждой стадии абсорбции кислыми компонентами не превышает 0,4 моль/моль.

2. Способ очистки природного газа от диоксида углерода и сероводорода по п.1, отличающийся тем, что на обоих стадиях абсорбции в абсорберах и регенераторах применяется перекрестноточная насадка.

3. Способ очистки природного газа от диоксида углерода и сероводорода по п.1 или 2, отличающийся тем, что на первой стадии абсорбции в качестве абсорбента используют водный раствор МДЭА с содержанием 40-60% или его модификацию с добавками, ослабляющими поглощение по отношению к диоксиду углерода.

4. Способ очистки природного газа от диоксида углерода и сероводорода по п.1 или 2, отличающийся тем, что на второй стадии абсорбции используют в качестве абсорбента водный раствор МДЭА в смеси с ДЭА в различном соотношении или отдельно каждый из них, включая их модификации и добавки, усиливающие эффект поглощения по отношению к диоксиду углерода.

5. Способ очистки природного газа от диоксида углерода и сероводорода по п.1, отличающийся тем, что на обеих стадиях абсорбции в регенераторах получают регенерированный абсорбент с остаточным содержанием диоксида углерода не более 0,1 г/л и сероводорода не более 0,4 г/л.

6. Способ очистки природного газа от диоксида углерода и сероводорода по п.1 или 2, отличающийся тем, что на первой стадии абсорбции на абсорбцию подается регенерированный абсорбент, по крайне мере, на два уровня перекрестноточной насадки.

7. Способ очистки природного газа от диоксида углерода и сероводорода по п.6, отличающийся тем, что на первой стадии абсорбции температура регенерированного абсорбента, подаваемого на верхний и нижний уровни перекрестноточной насадки, одинакова и не превышает 53°С.

8. Способ очистки природного газа от диоксида углерода и сероводорода по п.6, отличающийся тем, что на первой стадии абсорбции температура регенерированного абсорбента, подаваемого на нижний уровень перекрестноточной насадки, на 5-10°С выше температуры регенерированного абсорбента, подаваемого на верхний уровень перекрестноточной насадки, но не выше 70°С.

9. Способ очистки природного газа от диоксида углерода и сероводорода по п.1 или 2, отличающийся тем, что на второй стадии абсорбции на абсорбцию подается регенерированный абсорбент на верхний уровень перекрестноточной насадки.

10. Способ очистки природного газа от диоксида углерода и сероводорода по п.9, отличающийся тем, что на второй стадии абсорбции температура регенерированного абсорбента не превышает 53°С.

11. Способ очистки природного газа от диоксида углерода и сероводорода по п.9, отличающийся тем, что температура газа, поступающего на вторую стадию абсорбции, равна температуре выхода газа с первой стадии, но не выше 53-54°С.

12. Способ очистки природного газа от диоксида углерода и сероводорода по п.6, отличающийся тем, что на первой стадии абсорбции расходы регенерированного абсорбента на каждом из уровней перекрестноточной насадки разные, при этом на нижнем уровне не ниже двух раз, но не более трех раз выше, чем на верхнем.

13. Установка очистки природного газа от диоксида углерода и сероводорода, включающая два последовательных узла абсорбционной очистки газа, состоящих из абсорбера, регенератора, насосов, холодильника, рекуперативного теплообменника, кипятильника, емкости и трубопроводов обвязки аппаратов узлов абсорбционной очистки газа отличающаяся тем, что трубопровод подачи исходного природного газа, подключен к нижней части абсорбера первого узла абсорбционной очистки, верх абсорбера первого узла абсорбционной очистки присоединяется к нижней части абсорбера второго узла абсорбционной очистки, верх абсорбера второго узла абсорбционной очистки соединяется с трубопроводом отвода очищенного газа, верх емкости первого узла абсорбционной очистки соединяется трубопроводом подачи концентрата сероводорода с установкой Клауса для утилизации сероводорода, верх емкости второго узла абсорбционной очистки соединяется трубопроводом подачи концентрата диоксида углерода с установкой доочистки хвостовых газов или с печью дожига хвостовых газов.

14. Установка очистки природного газа от диоксида углерода и сероводорода по п.13, отличающаяся тем, что трубопровод отвода очищенного газа после первого узла абсорбции соединен с воздушным холодильником, выход которого соединяется трубопроводом с нижней частью абсорбера второго узла.

15. Установка очистки природного газа от диоксида углерода и сероводорода по п.13, отличающаяся тем, что трубопровод отвода очищенного газа после первого узла абсорбции соединен с теплообменником «газ-газ», выход которого соединяется трубопроводом с нижней частью абсорбера второго узла.

16. Установка очистки природного газа от диоксида углерода и сероводорода по п.14 или 15, отличающаяся тем, что трубопровод отвода очищенного газа после первого узла абсорбции последовательно соединен с теплообменником «газ-газ» и воздушным холодильником, выход последнего соединяется трубопроводом с нижней частью абсорбера второго узла.

17. Установка очистки природного газа от диоксида углерода и сероводорода по п.13, отличающаяся тем, что в абсорберах и регенераторах первого и второго узлов очистки газов применяются перекрестноточные насадочные контактные устройства.

18. Установка очистки природного газа от диоксида углерода и сероводорода по п.13, отличающаяся тем, что в абсорберах первого и второго узлов очистки газов применяют, по крайней мере, два слоя перекрестноточных насадочных контактных устройств.

19. Установка очистки природного газа от диоксида углерода и сероводорода по п.13, отличающаяся тем, что абсорберы первого и второго узлов очистки газов имеют штуцера для ввода регенерированного абсорбента в верхней и средней частях абсорберов.

| УСТАНОВКА ОЧИСТКИ ГАЗА ОТ КИСЛЫХ КОМПОНЕНТОВ | 1999 |

|

RU2197319C2 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2008 |

|

RU2385180C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2008 |

|

RU2394635C2 |

| US 4412977 A, 01.11.1983 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2015-04-10—Публикация

2014-02-20—Подача