Предлагаемое изобретение относится к измерительной технике, в частности к способам определения параметров удара о преграду зерен алмазно-абразивных порошков, имеющих неправильные геометрические формы.

Известен способ определения усилия внедрения бойка, согласно которому боек, состоящий из наконечника и стержневой части, соударяется в испытательной установке с преградой и регистрируют параметр, по которому рассчитывают усилие внедрения. Известный способ учитывает волновые процессы в бойке, для чего по неподвижно установленному в испытательной установке бойку ударяют преградой путем сообщения последней заданной скорости разгона. В качестве параметра, по которому рассчитывают усилие внедрения, измеряют упругую деформацию поверхности стержневой части бойка, размеры которой (длину и площадь поперечного сечения) выбирают из соотношений, предусматривающих учет физико-механических свойств бойка и подвижной преграды [Способ определения усилия внедрения бойко. - а.с. СССР №1040353, G01L 5/00. Авторы: Г.В. Степанов и А.П. Ващенко.].

К недостаткам известного способа относится сложность его осуществления, что снижает достоверность получаемых результатов. Кроме того, данный способ можно использовать в основном при динамических испытаниях конструкционных материалов и он не пригоден для определения силы удара о преграду зерен алмазно-абразивных порошков, поскольку в способе используется боек, размеры которого позволяют монтировать на нем тензорезисторы. В то же время зерна порошковых материалов имеют геометрически неправильную форму, а также небольшие размеры, что исключает возможность установки на них тензорезисторов.

Известна установка для отбора зерен повышенной прочности, принцип работы которой заключается в следующем. Зерно, летящее с определенной скоростью, определяемой заданным уровнем прочности, однократно ударяется о неподвижную жесткую преграду. При этом зерна, обладающие пониженной прочностью, должны разрушаться. Эти действия должны привести к общему увеличению прочности абразивного материала [Перемыщев В.В. Повышение эффективности работы абразивного инструмента для силового шлифования путем увеличения прочности абразивного материала: диссертация… кандидата технических наук: 05.03.01. - Волжский, 2002. - 138 с.].

В этой работе приводится соотношение для определения силы удара, в которое входят такие параметры, как ударный импульс и время удара.

В свою очередь, чтобы определить ударный импульс и время удара, необходимо знать скорость зерна, с которой оно соударяется с неподвижной жесткой преградой, и коэффициент восстановления для соударяющихся тел после центрального удара (коэффициент восстановления учитывает массу зерен, разрушенных ударом). То есть для определения силы удара зерен о преграду необходимо их разрушать, при этом значения силы удара, разрушившей зерна, которые в исходном состоянии имеют различные прочностные характеристики, остаются неизвестными. Кроме того, отсутствие возможности заранее установить режим обработки, обеспечивающий заданную величину прилагаемой к зерну силы удара, разгоняемому струей сжатого воздуха, приводит к повреждению качественных зерен алмазно-абразивного шлифпорошка, т.е. зерен, имеющих повышенные физико-механические свойства по сравнению с остальными.

Известен также способ определения прочности на удар абразивных зерен. Согласно данному способу, навеску абразивных зерен разрушают ударным воздействием нагрузки, например, разгоняют зерна в струе сжатого воздуха, ударяют их о жесткую преграду, а затем определяют характеристику навески после разрушения зерен, по которой судят о прочности зерен на удар. При этом дополнительно определяют площадь суммарной поверхности зерен навески до и после разрушения и рассчитывают количество энергии, затраченной на разрушение, а в качестве характеристики навески используют отношение количества энергии, затраченной на разрушение, к приращению площади суммарной поверхности зерен после разрушения [Способ определения прочности на удар абразивных зерен. - а.с. СССР №249713, G01n, Розин К.].

Осуществление указанного способа предполагает разрушение навески зерен, имеющих различные прочностные свойства. При этом зерна, имеющие пониженные механические свойства, разрушаются до достижения максимального значения силы удара, обусловленной скоростью соударения с преградой. Это приводит к тому, что остается «неучтенная» сила, которая равна разности между силой, возникающей в момент соударения зерна с преградой и зависящей от его скорости, и прочностью самого зерна. Попытка разрушить определенную навеску порошка приводит к завышению значений прочности зерен при обработке их по известному способу.

Задачей предлагаемого изобретения является определение силы удара о преграду зерен алмазно-абразивных порошков, имеющих неправильную геометрическую форму, что позволяет создать управляемый процесс классификации зерен по прочности, а следовательно, прогнозировать срок службы алмазно-абразивных инструментов.

Технический результат достигается за счет того, что зерна разгоняются в струе сжатого воздуха, на пути которых устанавливают перпендикулярно траектории их движения жесткую преграду из материала, имеющего соответствующую твердость. В результате соударения зерен с преградой на последней образуются достаточные для заполнения пластичным материалом отпечатки, которые в зависимости от скорости зерен и зернистости алмазно-абразивного порошка имеют различную глубину и форму.

Чтобы организовать управляемый процесс выбраковки зерен из партии шлифпорошка, имеющих пониженные физико-механические свойства, необходимо знать прилагаемую к зерну силу удара о преграду. При этом для определения силы удара о преграду зерна следует нагружать силой, которая меньше минимального значения усилия разрушения зерна, полученного предварительно в эксперименте по определению прочности зерен на сжатие.

Для осуществления предлагаемого способа выполняют следующие действия:

1. Предварительно определяют прочность зерен на сжатие, отобранных из подлежащей обработке партии алмазно-абразивных порошков, чтобы установить минимальное значение прочности зерен.

2. Определяют на аналитических весах массу преграды m1, на которой имеются отпечатки, образовавшиеся от соударения зерен с преградой.

3. Заполняют отпечатки заподлицо с рабочей поверхностью преграды пластичным материалом, плотность которого известна.

4. Вторично взвешивают преграду, на которой имеются заполненные пластичным материалом отпечатки, и определяют ее массу m2. Заполненные отпечатки после каждого эксперимента сошлифовывают для получения заново чистой рабочей поверхности преграды.

5. Определяют массу пластичного материала, находящегося в отпечатках:

m=m2-m1.

6. Определяют средний объем отпечатков, который зависит (для данной зернистости) от силы удара зерна о преграду:

где ρ - плотность пластичного материала, мг/мм3;

n - число заполненных отпечатков на рабочей поверхности преграды.

7. Строят график зависимости Р-V (фиг. 1),

где Р - различные давления струи сжатого воздуха, МПа;

V - средний объем отпечатков, мм3.

8. Устанавливают ту же преграду на приспособление для определения прочности зерен на сжатие и прикладывают к ним различные по величине силы, недостаточные для их разрушения.

9. Для различных по величине усилий нагрузки зерен повторяют пп. 2…6.

10. Строят график зависимости Р-V (фиг. 2),

где Р - различные по величине усилия нагрузки зерен, Н/зерно;

V - средний объем отпечатков на рабочей поверхности преграды, соответствующий этим усилиям, мм3.

11. Сравнивают два графика (фиг. 1 и фиг. 2) по среднему объему одного отпечатка и определяют искомую силу удара зерен алмазно-абразивных порошков о преграду в зависимости от давления (скорости) струи сжатого воздуха, их геометрических размеров и формы.

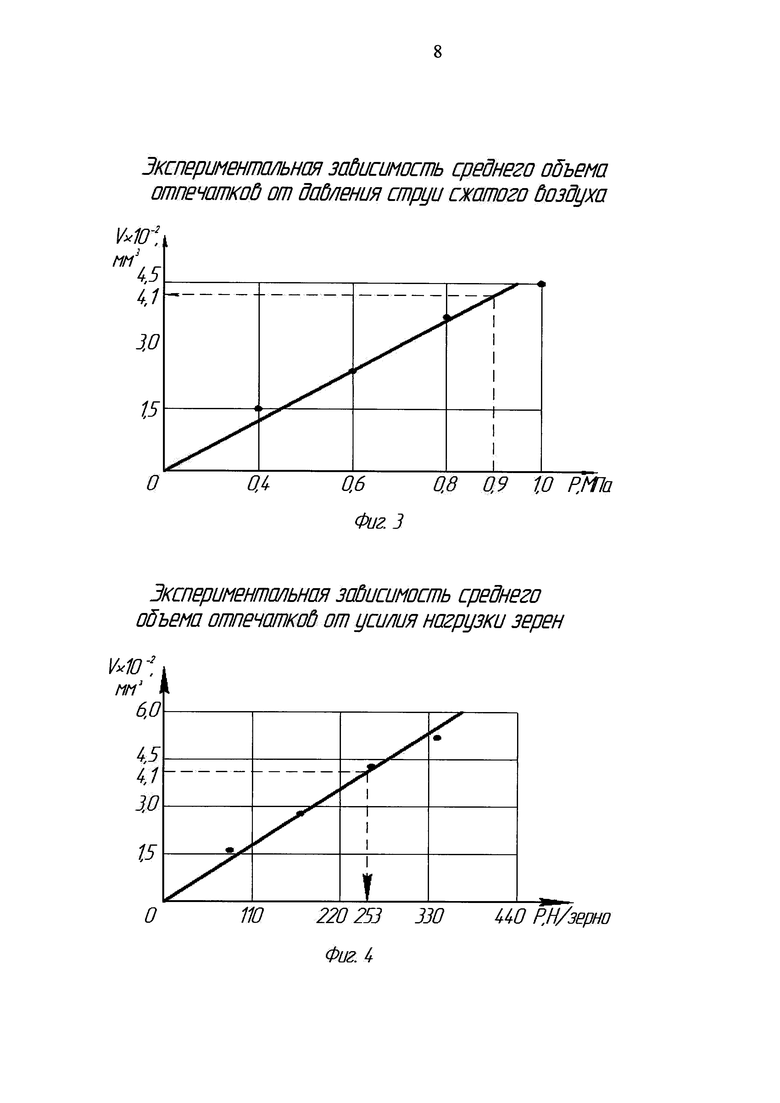

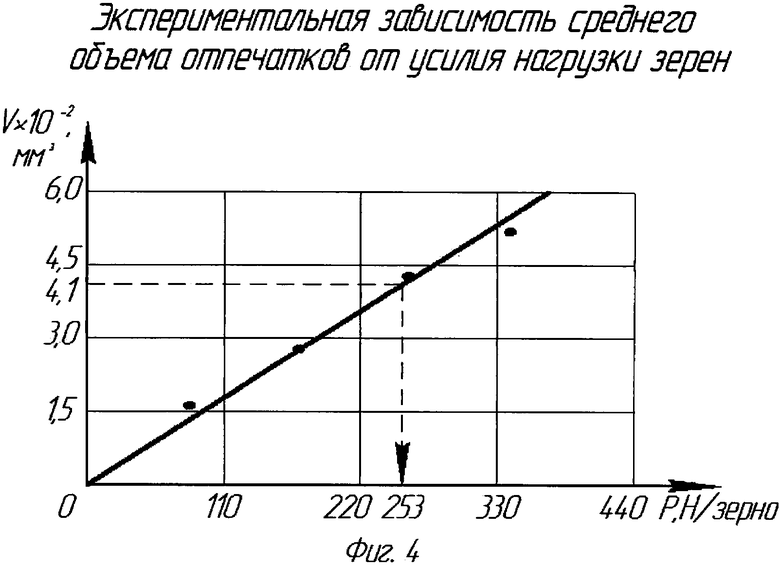

Предлагаемый способ был реализован в экспериментах по обработке синтетических поликристаллических кристаллов алмаза марки АРС-4 зернистости 1600/1250. Кристаллы алмаза разгоняли в струе сжатого воздуха, подаваемого в транспортирующую трубку с внутренним диаметром 7,5 мм. При этом давление сжатого воздуха варьировали на входе трубки: 4, 6, 8 и 10 атм (соответственно 0,4; 0,6; 0,8 и 1,0 МПа). Расстояние от сопла транспортирующей трубки до преграды составляло 40 мм, а ее длина - 960 мм. Преграда была изготовлена в виде правильной призмы с рабочей поверхностью 20×30 мм из алюминиевого сплава, твердость которого была 79НВ. Массу преграды определяли на аналитических весах WA-21. В качестве пластичного материала для заполнения отпечатков на рабочей поверхности преграды использовали пластилин, плотность которого была предварительно определена экспериментальным путем (ρ=1,41 мг/мм3).

Число отпечатков на рабочей поверхности преграды было различным (от 20 до 35) в зависимости от давления струи сжатого воздуха (при разгоне зерен) и силы их нагрузки (при использовании приспособления для определения прочности кристаллов на сжатие). При этом, чем было меньше давление сжатого воздуха и сила нагрузки зерен, тем было больше отпечатков на рабочей поверхности преграды, что позволило уменьшить погрешность эксперимента.

Приспособление для определения прочности зерен на сжатие выполнено таким образом, что позволяет перемещать преграду в продольном и поперечном направлениях. Это дает возможность получать на рабочей поверхности преграды необходимое количество отпечатков и исключить возможность их совмещения.

На фиг. 3 и 4 представлены результаты экспериментов - соответственно зависимости среднего объема отпечатков от давления струи сжатого воздуха и усилия нагрузки зерен. Сравнивая средние объемы отпечатков, полученные двумя различными способами, определяют силу удара о преграду зерен, разгоняемых в струе сжатого воздуха. Например, если давление струи сжатого воздуха в эксперименте составило 0,9 МПа (фиг. 3, штриховая линия), то средний объем отпечатков будет равен 4,1×10-2 мм3. Используя это значение, а также график зависимости, представленный на фиг. 4, определяют силу удара, которая при давлении сжатого воздуха 0,9 МПа составила 253 Н.

Таким образом, предлагаемый способ позволяет определить силу удара о преграду зерен алмазно-абразивных порошков, что дает возможность создания управляемого процесса классификации зерен по прочности. Способ прост в реализации, не требует наличия сложной и дорогой измерительной аппаратуры и может быть использован в технологических процессах изготовления и контроля зерен алмазно-абразивных порошков. Кроме того, способ может быть также использован и в других отраслях промышленности, где возникают задачи по определению параметров взаимодействия тел при ударе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА УДАР АБРАЗИВНЫХ ЗЕРЕН | 1969 |

|

SU249713A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА УДАР ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1990 |

|

RU1760856C |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| СПОСОБ ДРОБЛЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079395C1 |

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ И ИСПЫТАНИЯ ТВЕРДЫХ ХРУПКИХ МАТЕРИАЛОВ | 2001 |

|

RU2209121C2 |

| СПОСОБ ПОДГОТОВКИ ПРИТИРА К РАБОТЕ | 2003 |

|

RU2287421C2 |

| СЕРДЕЧНИК БРОНЕБОЙНОЙ ПУЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400696C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ АБРАЗИВНЫХ ЗЕРЕН | 2001 |

|

RU2191679C1 |

| Способ электрохимико-механической правки кругов на металлической связке | 1985 |

|

SU1301599A1 |

Изобретение относится к измерительной технике, в частности к способам определения параметров удара о преграду зерен алмазно-абразивных порошков, имеющих неправильные геометрические формы. Сущность:

разгоняют зерна алмазно-абразивных порошков в струе сжатого воздуха, а затем ударяют их о жесткую преграду. Жесткую преграду изготавливают из материала, твердость которого позволяет получить на ней отпечатки, размеры которых дают возможность определить их объемы. Зерна алмазно-абразивных порошков разгоняют до скоростей, создающих недостаточные для их разрушения усилия.

Технический результат:

возможность создать управляемый процесс классификации зерен по прочности, а следовательно, прогнозировать срок службы алмазно-абразивных инструментов. 3 з.п. ф-лы, 4 ил.

1. Способ определения силы удара зерен о преграду, заключающийся в том, что разгоняют зерна алмазно-абразивных порошков в струе сжатого воздуха, а затем ударяют их о жесткую преграду, отличающийся тем, что жесткую преграду изготавливают из материала, твердость которого позволяет получить на ней отпечатки, размеры которых дают возможность определить их объемы, причем зерна алмазно-абразивных порошков разгоняют до скоростей, создающих недостаточные для их разрушения усилия.

2. Способ по п. 1, отличающийся тем, что определяют средний объем отпечатков, образовавшихся на рабочей поверхности преграды, и устанавливают зависимость среднего объема отпечатков от различных давлений струи сжатого воздуха.

3. Способ по п. 1, отличающийся тем, что устанавливают ту же преграду на приспособление для определения прочности зерен на сжатие с прикладыванием к ним различных по величине сил для определения зависимости среднего объема отпечатков от усилий нагрузки зерен.

4. Способ по п. 1, отличающийся тем, что, сравнивая значения средних объемов отпечатков, определяют искомую силу удара зерен алмазно-абразивных порошков о преграду в зависимости от давления (скорости) струи сжатого воздуха, их геометрических размеров и формы.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА УДАР АБРАЗИВНЫХ ЗЕРЕН | 0 |

|

SU249713A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА УДАР ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1990 |

|

RU1760856C |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПРОБИВАНИЯ ПРЕГРАДЫ УДАРНИКОМ | 1994 |

|

RU2091747C1 |

| US 5827958 A1 27.10.1998.. | |||

Авторы

Даты

2016-11-27—Публикация

2015-07-27—Подача