Предлагаемое изобретение относится к станкоинструментальной промышленности, а именно к устройствам для обработки кристаллов из сверхтвердых материалов.

Известен центробежный ускоритель для измельчения и испытания материалов (а. с. СССР 366008), конструкция которого выполнена таким образом, что при измельчении материалов частицы абразива ударяются о плоский экран под прямым углом, т. е. в процессе испытания они подвергаются воздействию нормальных сжимающих сил. Использование ускорителя для измельчения и испытания материалов сопряжено с вероятностью повреждения качественных кристаллов: для дробления зерен алмаза необходимо приложить к ним значительные сжимающие усилия, поскольку они обладают высоким пределом прочности на сжатие.

Наиболее близким техническим решением к предлагаемому устройству является устройство для избирательного измельчения, округления и овализации алмазов (а. с. СССР 613814). Оно содержит цилиндрическую рабочую камеру, на внутренней стенке которой смонтировано сменное кольцо, снабженное вставками-экранами в форме отсеченного сегмента, загрузочное приспособление, сопло для подачи воздуха, пневмосистему и пылеулавливающую систему. При обработке кристаллов на известном устройстве зерна испытывают многократное ударное воздействие, что неизбежно приводит к повреждению и ухудшению прочностных свойств алмаза, а также к его измельчению. Кроме того, в процессе испытаний наряду с измельчением идет одновременно и процесс округления и овализации зерен, который нежелателен, поскольку овализованные кристаллы плохо удерживаются связкой инструмента.

Техническим результатом предлагаемого изобретения является повышение прочности обрабатываемой партии кристаллов алмаза и технологических показателей процесса обработки.

Он достигается тем, что в рабочей камере устанавливается сменный экран, выполненный в виде ступенчатого конуса и обеспечивающий создание в каждом кристалле алмаза касательных напряжений. Причем конструктивные параметры ступенчатого конического экрана выбирают из условия

(d-d1)/2=l/2 и b>l1,

где d и d1 - диаметры двух смежных ступенек экрана, мм;

b - высота одной ступеньки, мм;

l - средний размер обрабатываемых кристаллов алмаза, мм;

l1 - максимальный размер зерен основной фракции порошка, мм.

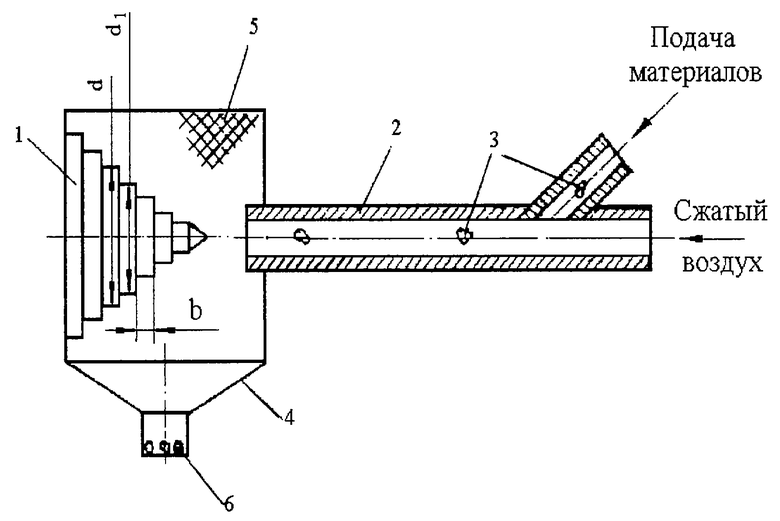

Устройство, позволяющее в зависимости от зернистости алмаза создавать в кристаллах различные по величине касательные напряжения, показано на чертеже. Оно состоит из ступенчатого конического экрана 1, трубки 2, используемой для транспортирования зерен алмаза 3, и рабочей камеры, оснащенной сеткой 5.

В процессе обработки кристаллы 3 подаются в струю сжатого воздуха и разгоняются до определенной скорости, зависящей от марки и зернистости алмаза. От загрузочного приспособления, установленного на вибраторе (приспособление на чертеже не показано), кристаллы алмаза по одному подаются в трубку 2. На определенном расстоянии от сопла трубки 2, из которой вылетают зерна, устанавливается ступенчатый конический экран 1. Соударение кристаллов алмаза 3 с экраном 1 происходит в рабочей камере 4, из которой удаляется воздух через сетку 5. Обработанные алмазы 6 ссыпаются на дно камеры 4 и выгружаются из нее по мере необходимости.

Поскольку алмаз обладает незначительным пределом прочности на изгиб, то, создавая в каждом зерне касательные напряжения путем приложения к ним однократно действующих изгибающих сил, можно обеспечить дробление кристаллов при значительно меньших усилиях, чем при приложении сжимающих сил. Небольшое изгибающее усилие, прикладываемое к единичному кристаллу при его испытании, практически исключает повреждение качественных алмазов и позволяет произвести избирательное дробление малопрочных зерен, что повышает в целом прочностные свойства обработанной партии кристаллов из сверхтвердых материалов.

Для оценки работоспособности предлагаемого устройства были проведены сравнительные испытания кристаллов алмаза, предусматривающие применение плоского и ступенчатого экранов. В эксперименте были использованы поликристаллические синтетические алмазы АРС4 зернистости 1600/1250. Обработку проводили при следующих условиях: внутренний диаметр трубки 7,5 мм, расстояние от сопла до вершины ступенчатого экрана 15 мм, длина транспортирования кристаллов в трубке 1280 мм, твердость ступенчатого конического экрана НКСэ 54, давление сжатого воздуха (4,04±0,1)•105Па, 1=(1600+1250)/2=1425 мкм, (d-d1)/2=1/2≈0,71 мм, b=2,0 мм. В ходе эксперимента контролировали изменение прочности и зернистости обработанной партии алмаза.

Результаты эксперимента показывают, что обработка алмаза с использованием предлагаемого устройства обеспечивает избирательное дробление малопрочных зерен и менее разупрочняет качественные кристаллы. Так, прочность зерен синтетического алмаза после обработки с применением ступенчатого конического экрана составила 615,7 Н/зерно, а с использованием плоского экрана - 532,3 Н/зерно, т.е. прочность обработанной партии кристаллов повысилась соответственно на 32,3 и 14,4% (прочность зерен алмаза в исходном состоянии - 465,4 Н/зерно). Ситовый анализ обработанной партии алмаза показал, что выход основной фракции кристаллов при использовании ступенчатого конического экрана выше и составляет 89,2, а при применении плоского экрана - 71,8%.

Таким образом, предлагаемое устройство позволяет обеспечить более высокие физико-механические свойства алмаза и технологические показатели обработки по сравнению с существующими устройствами. Разработанное устройство несложно в изготовлении и эксплуатации, высокопроизводительно, поскольку процесс обработки хрупких материалов может идти непрерывно. Оно обеспечивает избирательное дробление различных по зернистости кристаллов из сверхтвердых материалов, обладающих разными прочностными свойствами в исходном состоянии. Оснащение инструментов кристаллами, обработанными с использованием предлагаемого устройства, позволит повысить срок службы и конкурентоспособность алмазного инструмента.

Изобретение относится к станкоинструментальной промышленности, а именно к устройствам для обработки кристаллов из сверхтвердых материалов. Техническим результатом является повышение прочности обрабатываемой партии кристаллов алмаза и технологических показателей обработки (выход основной фракции алмаза после обработки). Для этого устройство содержит рабочую камеру, на внутренней стенке которой смонтирован сменный экран, загрузочное приспособление, позволяющее подавать по одному кристаллы алмаза в транспортирующую систему, а также пневмосистему для подачи воздуха. При этом сменный экран выполнен в виде ступенчатого конуса, обеспечивающего создание в каждом кристалле алмаза касательных напряжений. Причем конструктивные параметры ступенчатого конического экрана выбирают из условия (d-d1)/2=l/2 и b>l1, где d и d1 - диаметры двух смежных ступенек экрана, мм; b - высота одной ступеньки, мм; l - средний размер обрабатываемых кристаллов алмаза, мм; l1 - максимальный размер зерен основной фракции порошка, мм. 1 ил.

Устройство для избирательного измельчения и испытания твердых хрупких материалов, содержащее рабочую камеру, на внутренней стенке которой смонтирован сменный экран, загрузочное приспособление, позволяющее подавать по одному кристаллы алмаза в транспортирующую систему, а также пневмосистему для подачи воздуха, отличающееся тем, что сменный экран выполнен в виде ступенчатого конуса, обеспечивающего создание в каждом кристалле алмаза касательных напряжений, причем конструктивные параметры ступенчатого конического экрана выбирают из условия

(d-d1)/2=l/2 и b>l1

где d и d1 - диаметры двух смежных ступенек экрана, мм;

b - высота одной ступеньки, мм;

l - средний размер обрабатываемых кристаллов алмаза, мм;

ll - максимальный размер зерен основной фракции порошка, мм.

| Устройство для избирательного измельчения,округления и овализации алмазов | 1976 |

|

SU613814A1 |

| Устройство для избирательного измельчения материала | 1976 |

|

SU613812A1 |

| Устройство для избирательного измельчения щебня | 1975 |

|

SU631205A1 |

| RU 94018763 A1, 20.01.1996 | |||

| УСТРОЙСТВО ДЛЯ ФИЛЬТРОВАНИЯ И ЗАЛИВА В ГЕРМЕТИЧНЫЕ ЕМКОСТИ РАЗЛИЧНЫХ ЖИДКОСТЕЙ | 1996 |

|

RU2091127C1 |

| US 3726484 A, 28.07.1982. | |||

Авторы

Даты

2003-07-27—Публикация

2001-02-27—Подача