Изобретение относится к алмазно-абразивной обработке и может быть использовано при производстве притиров, применяемых для производства высокоточных деталей, например, подшипников скольжения насоса бурового.

В качестве прототипа взят способ изготовления притиров, а.с. СССР №428930, кл. В 24 В 37/00, 13.11.1974 г.

Способ включает получение его рабочей поверхности шлифованием и доводкой с последующим нанесением микроуглублений.

Недостатком прототипа является низкая производительность процесса нанесения микроуглублений, вызванная тем, что зерна абразива имеют различные размеры в разных направлениях, контакт зерен с рабочей поверхностью притира случаен, поэтому процесс нанесения микроуглублений не может быть автоматизирован и производится при визуальном контроле до получения требуемого (30...50%) заполнения микроуглублениями рабочей поверхности притира.

Вопрос о равномерности распределения микроуглублений по рабочей поверхности притира способом, описанным в прототипе, не может быть решен, т.к. микроуглубления случайным образом распределены по рабочей поверхности притира. Доводка деталей на таких притирах сопряжена с дополнительными трудозатратами по контролю качества поверхности.

Технической задачей, стоящей перед автором, является возможность высокопроизводительного создания микроуглублений на рабочей поверхности притира. Производительность притирки и качество поверхности обработанной детали должны быть не ниже, чем на гладких притирах и притирах с микрорельефом, полученным способом, указанным в прототипе.

Технический результат достигается тем, что в известном способе подготовки притира к работе, рабочую поверхность которого получают шлифованием и доводкой с последующим нанесением микроуглублений, нанесение микроуглублений осуществляют сканированием воздушно-абразивной струи по рабочей поверхности притира через сопло на расстоянии от поверхности притира X=(1...3)dc, с поперечной подачей S=0,7do,

где dс - диаметр сопла, do - диаметр отпечатка воздушно-абразивной струи на плоскости обработки, при этом количество абразивных зерен, необходимых для формообразования микроуглублений с 50%-ным покрытием рабочей поверхности притира и время обработки τ определены соответственно по формулам:

n=Fn/Fm и τ=n/nτ,

где Fn - площадь рабочей поверхности притира;

Fm - площадь микроуглубления;

nτ - штучный секундный расход абразивных зерен.

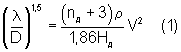

На фиг.1 показаны фотографии статического отпечатка воздушно-абразивной струи на поверхности обработки.

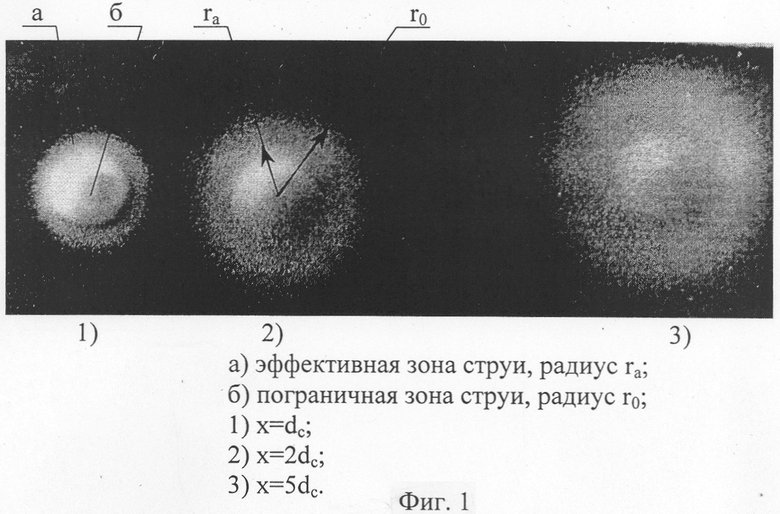

На фиг.2 - фрагменты рабочей поверхности притира при различной степени заполнения микроуглублениями рабочей поверхности притира.

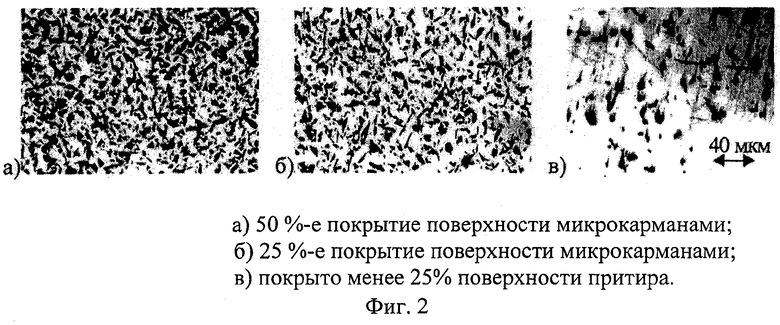

На фиг.3 - траектория сканирования струйно-абразивного сопла по рабочей поверхности прямоугольного притира.

Проведенные эксперименты, фиг.1, показали, что отпечаток воздушно-абразивной струи на плоскости обработки имеет две зоны: эффективную - зона «а» с радиусом ra, где сосредоточена основная масса абразива и пограничную - зону «б» с радиусом rо, где концентрация абразива и скорость его удара относительно малы. При X=(1...3)dc выполняется соотношение rа=0,7rо. При X<dc обрабатываемая поверхность частично перекрывает воздушно-абразивное сопло и мешает истечению воздушно-абразивной струи. При X>3dc, скорость абразивных частиц уменьшается вследствие сопротивления воздуха их движению и энергоемкость процесса неоправданно увеличивается, отношение ra/rо становится меньше 0,7. Таким образом, оптимальный диапазон X/dc=1...3. В этом диапазоне отношение rа/rо не уменьшается менее 0,7, а основная масса абразивных частиц сосредоточена в круге радиусом rа.

Распределение концентрации абразивных частиц в струе близко к распределению Гаусса. Если в центре отпечатка выполняется 50%-ное заполнение микроуглублениями рабочей поверхности притира, то на периферии радиуса rа - 25%-ное заполнение. В зоне, ограниченной радиусами rо и rа, заполняемость микроуглублениями меньше 25%, (фиг.2) и наличие микроуглублений не оказывает заметного влияния на процесс притирки.

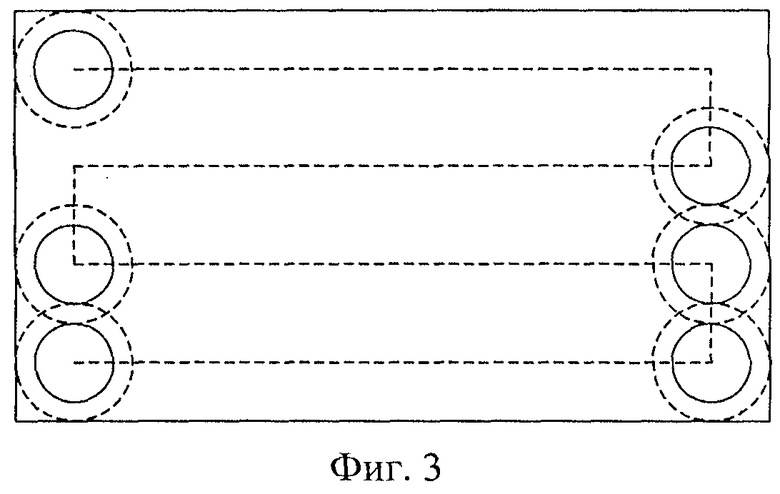

Диаметр и глубина микроуглублений определяется размерами зерна абразива, скоростью его удара об обрабатываемую поверхность и твердостью обрабатываемого материала. Глубина микроуглубления λ находится по формуле /Исупов М.Г. Шероховатость поверхности, получаемая струйно-ударной обработкой. Вестник машиностроения. - 1999. - №11, с.50-52/.

где D - диаметр абразивного зерна,

ρ - плотность материала абразива,

V - скорость удара абразивного зерна об обрабатываемую поверхность,

Нд - динамическая твердость обрабатываемого материала,

nд - динамический коэффициент (nд=3 для стали).

Радиус микроуглубления находится по эмпирической формуле

Под радиусом микроуглубления понимается радиус условной окружности, площадь которой равна площади микроуглубления. По формуле

Находится число зерен абразива, необходимых для формообразования требуемого числа микроуглублений исходя из условия 50%-го покрытия микроуглублениями рабочей поверхности притира. Далее по таблице 1 число абразивных зерен переводится в насыпной объем Qτ. Время обработки находится по формуле

где n (Q) - штучный (объемный) расход абразива. Размер абразивного зерна, используемый для формообразования микроуглублений, находится в пределах 100...600 мкм. Более мелкий абразив имеет свойство слипаться, что приводит к переменному расходу абразива вплоть до его отсутствия.

Применение абразивного зерна крупнее 600 мкм технически не оправдано, т.к. объемный расход его существенно возрастает вследствие меньшего количества абразивных зерен в единице объема. Оптимальный размер абразива 100...200 мкм: он не слипается, не пылит, динамично разгоняется в пневматическом сопле и легко улавливается в рабочей зоне.

Пример. Необходимо подготовить притир к работе: нанести микроуглубления на чугунный прямоугольный притир с размерами в плане 50×100 мм.

1. Определяем рабочую площадь притира Fn=50×100=5000 мм2.

2. Находим глубину микроуглубления, для чего выбираем диаметр зерна абразива D=100 мкм, скорость удара абразивного зерна об обрабатываемую поверхность 50 м/с, плотность материала зерна абразива составляет ρ=3500 кг/м (электрокорунд белый), измеренная статическая твердость материала притира равна Н=150 кг/мм2. Динамическая твердость равна Нд=Кд·Нст при скорости удара абразивного зерна 50 м/с, динамический коэффициент равен nд=2,5. Подставив все цифровые значения в формулу (1), получим λ=15,7 мкм.

3. Радиус микроуглубления находим по формуле (2)

4. Площадь микроуглубления равна Fm=0,000228 мм

5. Количество зерен абразива n=Fn/Fm=5000/0,000228=2,2·107 штук

6. По таблице 1 определяем объем абразива Qa≈20 см3.

7. Задавшись штучным или объемным расходом абразива, например Q≈1 см3/с, найдем время обработки τ=Qτ/Q=20/1=20 сек.

Расход абразива определяется по методике, приведенной в книге Катальмова В.А., Любармовича В.А. "Дозирование сыпучих и вязких материалов" - Л.: Химия. - 1990. - 240 с.

8. Выбираем диаметр пневматического сопла: dc=5 мм, X=2dc=10 мм. На расстоянии Х=10 мм, радиус rа=7 мм. Для обработки притира шириной 50 мм необходимо семь проходов, фиг.2, 3. Общий путь, который должен пройти притир (или воздушно-абразивное сопло) будет равен L=100·7=700 мм. Скорость движения (без учета времени поперечной подачи) равна V=L/τ=700/20=35 мм/с.

В таблице 2 приведены данные по притирке торцов втулки с наружным диаметром ⊘25 мм, отверстием ⊘10 мм, выполненной из стали 45 с HRC 52. При притирке использовалась алмазная паста с размерами зерна абразива 1...2 мкм.

Производительность притирки на притире, рабочая поверхность которого имеет микроуглубления, увеличивается в 1,9 раза, высота шероховатости уменьшается на 24%.

Способ подготовки притира к работе

Сравнительные экспериментальные данные по притирке на гладких притирах и притирах с микроуглублениями

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ финишной обработки поверхности трения | 2020 |

|

RU2729242C1 |

| СПОСОБ СТРУЙНО-АБРАЗИВНОГО ФОРМООБРАЗОВАНИЯ СМАЗОЧНЫХ МИКРОКАРМАНОВ | 2002 |

|

RU2283213C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

| Способ доводки конической поверхности детали | 1986 |

|

SU1341001A1 |

| СТРУЙНО-АБРАЗИВНЫЙ СПОСОБ СОЗДАНИЯ НА ПОВЕРХНОСТИ ТРЕНИЯ СМАЗОЧНЫХ МИКРОКАРМАНОВ | 2002 |

|

RU2283212C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ПАР ТРЕНИЯ | 1999 |

|

RU2172664C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2000 |

|

RU2174904C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| СПОСОБ ПРИТИРКИ ГЕРМЕТИЧНЫХ СОПРЯЖЕНИЙ | 2002 |

|

RU2233215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИТИРОВ12 | 1971 |

|

SU428930A1 |

Изобретение относится к области алмазно-абразивной обработки и может быть использовано при изготовлении притиров, применяемых для производства высокоточных деталей. Рабочую поверхность притира получают шлифованием и доводкой с последующим нанесением микроуглублений. Последние наносят сканированием воздушно-абразивной струи по рабочей поверхности притира через сопло на расстоянии от поверхности притира Х=(1...3)dc с поперечной подачей S=0,7dо, где dc - диаметр сопла; do - диаметр отпечатка воздушно-абразивной струи на плоскости обработки. Количество n абразивных зерен в штуках, необходимых для формообразования микроуглублений с 50%-ным покрытием рабочей поверхности притира, и время обработки τ определены соответственно по формулам: n=Fn/Fm и τ=n/nτ, где Fn - площадь рабочей поверхности притира; Fm - площадь микроуглубления; nτ - штучный секундный расход абразивных зерен. В результате повышается производительность создания микроуглублений и равномерность их распределения по поверхности. 3 ил., 2 табл.

Способ подготовки притира к работе, включающий получение его рабочей поверхности шлифованием и доводкой с последующим нанесением микроуглублений, отличающийся тем, что нанесение микроуглублений осуществляют сканированием воздушно-абразивной струи по рабочей поверхности притира через сопло на расстоянии от поверхности притира Х=(1...3)dc с поперечной подачей S=0,7do, где dc - диаметр сопла; do - диаметр отпечатка воздушно-абразивной струи на плоскости обработки, при этом количество n абразивных зерен в штуках, необходимых для формообразования микроуглублений с 50%-ным покрытием рабочей поверхности притира, и время обработки τ определены, соответственно, по формулам:

n=Fn/Fm и τ=n/nτ,

где Fn - площадь рабочей поверхности притира;

Fm - площадь микроуглубления;

nτ - штучный секундный расход абразивных зерен.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИТИРОВ12 | 1971 |

|

SU428930A1 |

| Способ гидроабразивной обработки деталей | 1977 |

|

SU1108003A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2000 |

|

RU2174904C1 |

| US 4995198 A, 26.02.1991. | |||

Авторы

Даты

2006-11-20—Публикация

2003-11-18—Подача