Изобретение относится к электрохи мико-механическим методам обработки, в частности к правке кругов на метал лической связке,

Цель изобретения - повышение точности профилирования и стойкости круга путем выбора у рабочих элементов инструмента упругих свойств, исключающих в процессе правки вдавливание зерен в связку или их разрушение но обеспечивающих пластичное деформирование связки, для чего в качестве инструмента используют иглофрезу.

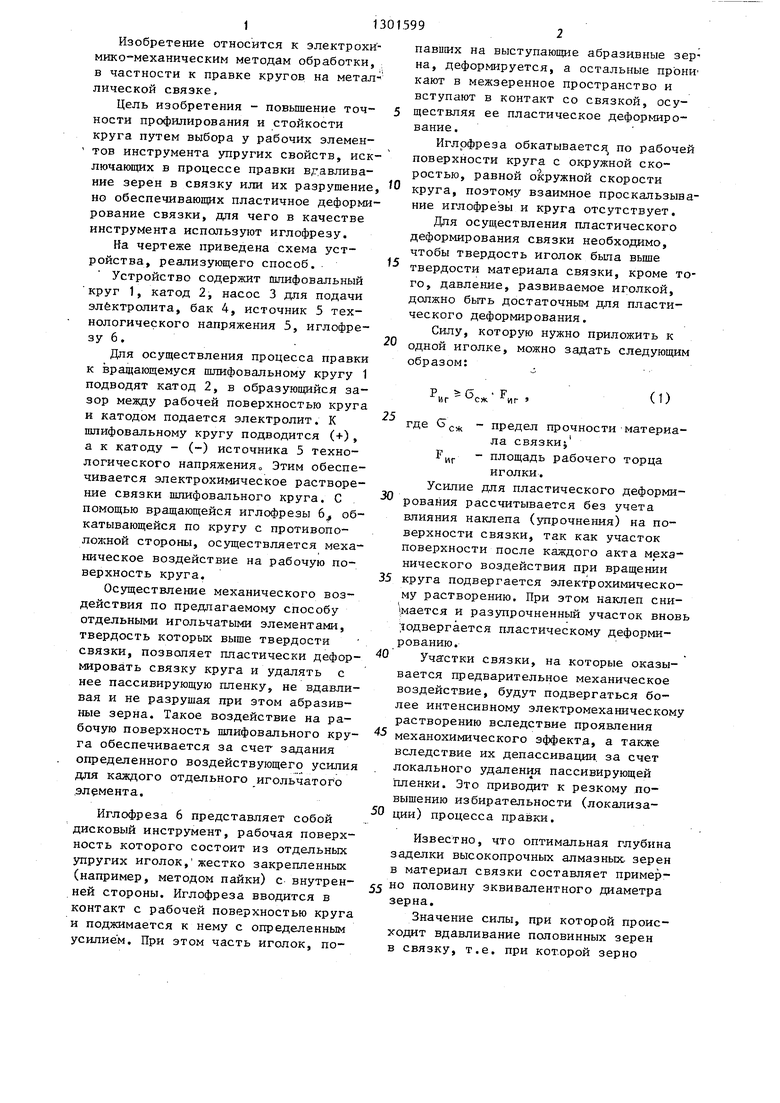

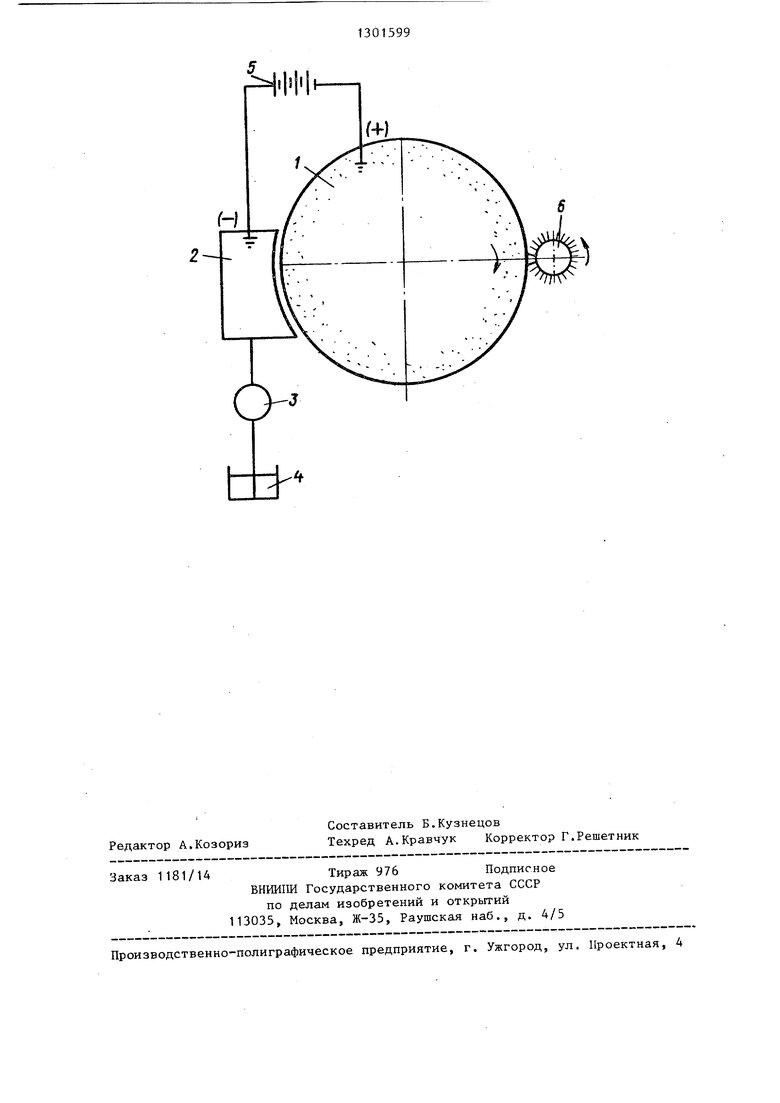

На чертеже приведена схема устройства, реализующего способ.

Устройство содержит шлифовальный круг 1, катод 2, насос 3 для подачи электролита, бак 4, источник 5 технологического напряжения 5, иглофрезу 6 .

Для осуществления процесса правки к вращающемуся шлифовальному кругу 1 подводят катод 2, в образующийся зазор между рабочей поверхностью круга и катодом подается электролит. К шлифовальному кругу подводится (+), а к катоду - (-) источника 5 технологического напряжения с, Этим обеспечивается электрохимическое растворение связки шлифовального круга, С помощью вращающейся иглофрезы 6 обкатывающейся по кругу с противоположной стороны, осуществляется механическое воздействие на рабочую поверхность круга.

Осуществление механического воздействия по предлагаемому способу отдельными игольчатыми элементами, твердость которых выше твердости связки, позволяет пластически деформировать связку круга и удалять с нее пассивирующую пленку, не вдавливая и не разрушая при этом абразивные зерна. Такое воздействие на рабочую поверхность шлифовального круга обеспечивается за счет задания определенного воздействующего усилия для каждого отдельного игольчатого .элемента.

Иглофреза 6 представляет собой дисковый инструмент, рабочая поверхность которого состоит из отдельных упругих иголок, жестко закрепленных (например, методом пайки) с внутренней стороны. Иглофреза вводится в контакт с рабочей поверхностью круга и поджимается к нему с определенным усилием. При этом часть иголок, поО

5

0

павиих на выступающие абразивные зер на, деформируется, а остальные проникают в межзеренное пространство и вступают в контакт со связкой, осуществляя ее пластическое деформирование.

Иглофреза обкатываете по рабочей поверхности круга с окружной скоростью, равной окружной скорости круга, поэтому взаимное проскальзывание иглофрезы и круга отсутствует.

Для осуществления пластического деформирования связки необходимо, чтобы твердость иголок была вьш1е твердости материала связки, кроме того, давление, развиваемое иголкой, должно быть достаточным для пластического деформирования.

Силу, которую нужно приложить к одной иголке, можно задать следующим образом: ..,

Иг

иг

(О

5

где

с

иг

0

5

0

предел прочности материала связки - площадь рабочего торца

иголки.

Усилие для пластического деформирования рассчитывается без учета влияния наклепа (упрочнения) на поверхности связки, так как участок поверхности после каждого акта механического воздействия при вращении круга подвергается электрохимическому растворению. При этом наклеп снимается и разупрочненньй участок вновь .юдвергается пластическому деформированию.

Участки связки, на которые оказывается предварительное механическое воздействие, будут подвергаться более интенсивному электромеханическому растворению вследствие проявления механохимического эффекта, а также вследствие их депассивагщи. за счет локального удаления пассивирующей пленки. Это приводит к резкому повышению избирательности (локализа- 0 ции) процесса правки.

Известно, что оптимальная глубина заделки высокопрочных алмазных зерен в материал связки составляет пример- но половину эквивалентного диаметра зерна.

Значение силы, при которой происходит вдавливание половинных зерен в связку, т.е. при которой зерно

теряет устойчивость, можно определить следующим образом:

K.G

с.

ЭК&

(2)

ьд где беж

9КВ.

К

делки зерна.JO

Коэффициент К зависит от силы трения зерен о связку, их адгезии со связкой, формы зерна и наклепа связки под зерном. Экспериментальными

исследованиями установлено, что коэф- фициент К равен примерно Z.

Эквивалентная площадь зерна может быть определена по формуле

эка

экв лить по формуле

D

эке

13015994

При 100% концентрации алмазных зерен в круге Кц 1 и уменьшение концентрации приводит к некоторому увеличению tcp и наоборот, 5 При выборе диаметра иголок иглопредел прочности связки фрезы значительно меньше tep улучша- при сжатии,ется проникновение иголок в межзеренэквивалентная площадь зерна ное пространство. Однако при этом коэффициент прочности за- происходит увеличение трудоемкости

изготовления иглофрезы вследствие возрастания количества иголок в игло- фрезе.

Кроме того, с уменьшением диаметра иголок увеличивается вероятность соскальзывания с зерен попавших на них иголок, что приводит к интенсификации износа иголок при обкатыва1ши иглофрезы по кругу. Таким образом, оптимальным диаметром иголок, исходя из этих требований, является диаметр, равный f ср .

Диаметр иголки необходимо выбирать таким, чтобы удовлетворялось неравенство по выбору ее взаимодействуюалмазных зерен можно опреде- тс.

щего усилия на рабочую поверхность

круга. В случае, если круг изготовлен- из прочных зерен (АСК, АСС). Рр всегда больше Р.,. .

оД

В этом случае неравенство по выбору воздействующего усилия имеет вид

irD,K6

(3) 20

где - эквивалентный приведенньй

диаметр зерна. D

(4)

где N - число алмазных частиц в 1 кар Q

Усилие воздействия отдельных иголок на рабочую поверхность круга можно выбрать из неравенств

с

4

. р - ВД,

(8)

4

. р - ВД,

(8)

иг

(5)

ад

(6)

где Dyjp - диаметр иголки,

Причем значение V не должно

/ л т, I-CP

и -, т ТО максимальная высота

вьш1ать меньшее из значений Рр

Р

,,выступления зерен над связкой равна

Диаметр иголок выбирают из условия

Ч. Л

проникновения их в межзеренное прост- ранство. Для этого необходимо, чтобы

В этом случае зерна, выступаю1цие над связкой на высоту более будут вдавливаться в.нее, т.е.

D был меньше или равен среднему расстоянию между абразивными зернами, которое для алмазных кругов можно определить по формуле

Рзка

-ср де К

(7)

Я

коэффициент концентрации, показывающий во сколько раз данная концентрация алмазных зерен в круге отлична от принятой за 100% или 1.

При выборе D.

-,j. левая часть 35 неравенства будет всегда меньше его правой части, т.е. величина воздействующего усилия иголки на рабочую поверхность круга задается интервалом.

40

Если принять PU равным его Иг

мальному интервальному значению, т.е

/ л т, I-CP

и -, т ТО максимальная высота

В этом случае зерна, выступаю1цие над связкой на высоту более будут вдавливаться в.нее, т.е.

терять -свою устойчивость, И при пос- 50 ледующем воздействии на них иголок -.удаляться из связки.

55

При этом зерна высотой выступления- не вдавливаются, т.е. не теряется их устойчивость, а при выборе Р,

иг

(. обеспечивается оптимальная высота выступления зерен над связкой.

случае, если Р

1301599 лежит в интервачеко ты

ле

9

ческому расстоянию между зернами, которое для алмазного круга рассчитывают по формуле

Р

вд

значение D,,r можно также выбирать

равным из

ср

неравенства

а значение

По мере уменьшения силы Рр происходит сужение интервала задания уср- лия Р .

в случае, если Рр становится меньше левой части неравенства, то при (.- разрушение зерен наступает при усилиях воздействия иголок на рабочую поверхность круга меньших, чем усилия, необходимые для пластической деформации связки, т.е. в таких условиях нарушается работоспособность предлагаемого способа

Для исключения этого необходимо

D.

D (9)

При необходимости диаметр иголок может быть выбран меньшим. Воздействующее усилие отдельной иголки на рабочую поверхность круга выбирают из интервалов

(10)

иГср

-ip.

6А

(11)

2. Диаметр иголки в этом случае, как и в предыдущем, выбирают равным среднему расстоянию между зернами в шлифовальном коуге. При необходимости может быть выбран меньшим р

Усилие воздействия отдельной иголки на рабочую поверхность круга задается неравенством

D

иг

который выбирают из

Отсюда „ „

IIС еж

Исходя из требования к максимальной -износостойкости иголок и минимальной трудоемкости изготовления фрезы, диаметр иголок должен быть максимально возможным.

Для практических расчетов диаметр иголок можно определять по формуле

(12)

Диаметр иголки выбирают из условия

(.13)

D

Иг

0,8

4 Рр

ire

При необходимости D может быть выбран меньше рассчитанного значения.

Усилие воздействия отдельной иголки на рабочую поверхность круга задается неравенством

0,8

АРр

,

При необходимости, например с целью интенсификации пластической деформации связки, диаметр иголок выбирают меньше. После выбора диаметра иголки усилие ее воздействия на рабочую поверхность круга выбирают из условия

(X L2jlL p Р

JfJK 7. Ь: J - п о

Таким образом, из сказанного вытекают следующие случаи выбора и расчета диаметра иголки их воздействующего усилия на рабочую поверхность круга.

1« Рр РВ, В этом случае диаметр Ыголок выбирают равным среднестатй-

б.

6 Р

иг

Р

(14)

Выбранное воздействующее усьшие каждой гибкрй иголки при накатывании

круга иглофрезой обеспечивается в момент ее изгиба, т.е. при потере устойчивости.

Как известно нз теории устойчивости упругих систем, существует критическая осевая сила сжатого стержня, при которой он теряет устойчивость, т.е. происходит его изгиб. Эта критическая сила является максимальной, которую стержень способен передавать

в осевом направлении, и рассчитывается по формуле

o- i Р„

7 Е1

кр

((u2)

7130

Таким образом, использование для механического воздействия игольчатого (стер;1:невого) элемента позволяет задавать необходимое максимальное воздействующее усилие с помощью задания, например, длины и диаметра иголки. Если за критическую осевую силу потери устойчивости принять выбранную воздействующую силу, а диаметр иголки принять равным Dj,j. , выбранному по указанной методике, то дпина иголки от места ее закрепления рассчитывается по формуле

г

Е1 Ригр

где I - главный центральный момент инерции поперечного сечения стержня, /U - коэффициент приведения длины

( 2,ОГу Е - модуль продольной упругости

материала стержня; Р,|. - критическая сила потери устойчивости стержня. Для осуществления механического воздействия на рабочую поверхность круга иглофрезе сообщается вращательное движение с окружной скоростью, равной окружной скорости шлифовального круга. Затем радиальным перемещением она подводится к вращающемуся кругу до контакта с его рабочей поверхностью и-поджимается на заданную величину, чтобы иголки проникли в межзеренное пространство и осуществили пла стическое деформирование связи. Величина поджима должна превышать среднюю высоту выступления зере над связкой круга и составляет примерно 0,1-0,2 мм.

На станке осуществляется фасонная правка круг,а марки А1Ш 300x15x5x127 АСК 250/200 М1100, вращающегося с окружной скоростью 30 м/с. Для электрохимической правки применяется стальной катод в виде сектора, который подводится к кругу на расстоянии 0,2-0,3 мм. В зазор подается электролит: водный раствор 10%-ного NaNO + + 2%-ного NaNOj под давлением Ю Па рабочее напряжение 20 В. Со стороны, диаметрально противоположной к шлифовальному уругу, подводится дисковая фреза диаметром 120 мм с заданным профилем, которая обкатывается по рабочей поверхности круга. Параметры иголок фрезы рассчитывают следующим образом.

8

Определяют усилие разрушения зерен марки АСК зернистостью 250/206. Рр 15,7 Н.

По формуле (4) определяют эквива- лентный диаметр зерна

6,1

W

0,304 мм.

где N - число абразивных зерен в на- 0 веске 0,2 г (1 кар), которое опреде- . ляют по таблице N 8110 шт.

По формуле (2) определяют усилие

15

вдавливания Р.ц алмазного зерна в связку Ml

20

т

о - or - 1 1 я н

РВА, - 2Ьс,, - 11, н,

где Gеж предел прочности сжатия связки Ml.

Bi,

, т.е. зерно прежде чем

разрушится вдавится в связку. Так

как Рр ют равным

Р„. , диаметр иголки вь-бира- fi

25

Иг

0,304 мм.

30

35

40

Коэффициент концентрации К„ для 100% концентрации алмазного круга равен 1.

Воздействующее усилие иголки на рабочую поверхность круга принимаем равным максимально возможному ее значению

Р р 118 н иг

В качестве материала иголок выбираем проволоку из стали 45, НВ,. которой равно 220. НВ, равно 89. Следовательно, ПВ ,р ИВ,, .

Длину иголки рассчитывают по формуле (15)

45

t

4

мм.

64

Иголки D 0,3 и длиной рабочей 50 части 5 мм припаиваются к фасонному

цилиндрическому основанию с радиусом - R 20 мм. После пайки иглофрезы jOHa пришлифовывается предварительно,с профилированным пшйфовальньм кругом с 55 радиусом профиля R 20 мм до t 4 мм

При правке иглофреза приводится во вращение двигателем постоянного тока. Окружная Скорость фрезы подбирается равной окружной скорости круга Vm 30 м/с. Погрешность формы круга перед правкой 0,1 мм.

Для исправления погрешности формы круга вращающаяся иглофреза подводится к кругу касания его связки, на наиболее выступающих участках. Момент касания иглофрезой связки вращающегося круга определяет по исчезновению на отдельных участках связки электрохимической пленки (зеленого цвета), которая создается на круге путем кратковременного предварительного электрохимического растворения связки.

Перед правкой погрешность формы профиля составляет О,1 мм. После касания иглофрезой наиболее выступаю- щего участка круга иглофреза подводится к кругу до полного изчезнове- ния пленки на его связке, .т.е. на величину погрешности формы профиля круга. Затем между кругом и правящим катодом .прикладывается технологическое напряжение.

Момент окончания правки определяется по моменту начала появления на связке круга пассивирующей пленки, т..е. по моменту выхода иголок игло- фрезы из контакта со связкой круга. Время на выправление профиля составляет 1 мин, точность правки 0,01 мм

При обработке деталей типа ролик диаметром 10 мм из твердого сплава ВК 8 на бесцентрово-шлифовальном станке возникает необходимость в пе- pиoд Iчecкoй правке алмазного круга марки АЛП 390x15x5x127 250/200 АСК Ml 100.

Периодичность правки составляет четыре раза в смену, время на одну

правку непосредственно на станке 10 мин. Один круг используется в течение 10 рабочих дней при двухсменной работе. При профилировании шлифовального круга по предлагаемому способу с помощью предлагаемого устройства время на одну правку сокращается до 2 мин, а периодич ность правки за счет повьшения стойкости

круга сокращается до одного раза в смену. При этом один круг используется в течение 30 рабочих дней при двухсменной работе.

Формула изобретения

Способ электрохимико-механической правки кругов на металлической связке, при котором осуществля от процесс

электрохимической обработки связки и производят удаление продуктов анодного растворения автономным правящим инструг ентом из материала с упругими свойствами, которому сообщают окружную скорость, равную окружной скорости круга, и внедряют в него на заданную глубину, отличающийся тем, что, с целью повьшения точности профилирования и стойкости круга, в качестве автономного правящего инструмента используют иг- лофрезу, при этом дпину иголок игло- фрезы устанавливают из условия- обеспечения развиваемого давления на поверх.ность круга, достаточного для пластического деформирования связки, но меньше проводящего к вдавливанию зерен в связку или к их разрушению, а диаметр иголок выбирают исходя из

условия проникновения их в простран- ство между абразивными зернами.

Ф1 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов | 2016 |

|

RU2624879C1 |

| Способ шлифования кругами на электропроводной связке | 1985 |

|

SU1733210A1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU1054037A1 |

| Способ алмазно-электрохимического шлифования | 1989 |

|

SU1701452A1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| Способ профилирования шлифовального круга | 1988 |

|

SU1645117A1 |

Изобретение относится к электрохимическим методам обработки, Е частности к правке кругов на металлической связке. Целыо изобретения является повышение точности профилирования и стойкости . Цель достигается за счет выбора у рабочих элементов инструмента упругих свойств достаточных для пластического деформирования связки, но исключающих в процессе правки вдавливание зерен в связку или их разрушение, для чего в качестве инструмента используют иглофрезу. 1 ил. о ел со со

Редактор А.Козориз

Составитель Б.Кузнецов

Техред А.Кравчук Корректор Г.Решетник

1181/14

Тираж 976Подписное

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-30—Подача